چگونه مشکلات پراکندگی و ذرات بزرگ پودر تالک مورد استفاده در پوشش ها را حل کنیم؟

تالک، یک پرکننده کاربردی رایج در پوششها، نقش مهمی در بهبود خواص مکانیکی فیلمهای رنگ، تنظیم رئولوژی و کاهش هزینهها ایفا میکند. با این حال، پایداری پراکندگی ضعیف و اندازه ذرات بزرگ آن در سیستمهای پوشش، مستقیماً بر پایداری ذخیرهسازی، عملکرد کاربردی و کیفیت نهایی فیلم پوششها تأثیر میگذارد.

1. آمادهسازی و انتخاب پودر

اصلاح سطح: تالک فرآوری شده سطحی ترجیح داده میشود. پوشش با عوامل اتصال سیلان، عوامل اتصال تیتانات یا اسید استئاریک میتواند میل ترکیبی آن را با پایههای پلیمری به طور قابل توجهی افزایش دهد و اساساً تمایل به تجمع را کاهش دهد.

کنترل اندازه و توزیع ذرات: از استفاده از محصولاتی با توزیع اندازه ذرات اولیه بیش از حد گسترده یا حاوی ذرات فوق درشت (>45μm) خودداری کنید. تالک فوق ریز با توزیع باریک (به عنوان مثال، D50 5-15μm) عموماً پتانسیل پراکندگی بهتری دارد.

۲. انتخاب و فرمولاسیون پراکندهسازهای با راندمان بالا

نقش پراکندهسازها، مرطوب کردن و تجزیه آگلومرهها و حفظ پایداری از طریق ممانعت فضایی یا دافعه الکترواستاتیک است.

(1) سیستمهای آبی

پلیآکریلاتها: مصارف عمومی، ایجاد پایداری الکترواستاتیک؛ pH و پایداری الکترولیت باید در نظر گرفته شود.

کوپلیمرهای بلوکی: مانند پلیاتر-پلیاورتان، ایجاد پایداری فضایی قوی، اتصال محکم به سطوح آبگریز (مانند تالک) و نشان دادن اثرات ضد لختهسازی خوب، آنها را به اولین انتخاب برای حل مشکلات ذرات بزرگ تبدیل میکند.

استراتژی ترکیب: عوامل مرطوبکننده (مانند دیولهای استیلنی) اغلب با پراکندهسازهای با وزن مولکولی بالا ترکیب میشوند تا ترکیبی از مرطوبکنندگی سریع و پایداری طولانیمدت حاصل شود.

(2) سیستمهای مبتنی بر حلال

پراکندهسازهای اسیدی/قلیایی: این عوامل از طریق گروههای لنگر با سطح تالک تعامل دارند. کوپلیمرهای بلوکی با وزن مولکولی بالا معمولاً استفاده میشوند.

شاخصهای کلیدی ارزیابی: ساختار مولکولی پراکندهساز (گروههای لنگر و طول زنجیره حلالپوشی)، دوز (نقطه بهینه تعیینشده توسط ایزوترمهای جذب) و سازگاری با سیستم.

بهینهسازی دقیق فرآیند پراکندگی

این فرآیند برای شکستن آگلومرهها و دستیابی به جداسازی ذرات اولیه بسیار مهم است.

(1) مرحله پیش پراکندگی (تر کردن)

با استفاده از یک پراکندهساز پرسرعت، پودر تالک را به آرامی و با سرعت کم به مخلوط حلال/پایه اضافه کنید تا مطمئن شوید که تمام پودر در مایع غوطهور شده و خمیری یکنواخت تشکیل میشود. در این مرحله باید از سرعت بالا اجتناب شود تا از گرد و غبار و گیر افتادن هوا جلوگیری شود.

یک میکسر سیارهای میتواند ذرات را به طور مؤثر ورز داده و مخلوط کند، به خصوص در شکستن آگلومرههای فشرده مؤثر است.

(2) مرحله آسیاب و پراکندگی با راندمان بالا

آسیاب شن/آسیاب مهرهای: مؤثرترین تجهیزات برای حذف ذرات بزرگ با اندازه میکرون.

محیط آسیاب: از دانههای کوچکتر (مثلاً دانههای زیرکونیا 0.4-0.8 میلیمتر) و با سختی بالاتر برای افزایش فرکانس برخورد و نیروی برشی استفاده کنید.

سرعت خطی روتور: در محدوده برشی بالا (معمولاً >10 متر بر ثانیه) حفظ میشود.

تعداد عبور: معمولاً بسته به اندازه اولیه ذرات و ظرافت هدف، 2 تا 4 چرخه مورد نیاز است. نظارت آنلاین بر اندازه ذرات امکان کنترل دقیق نقطه پایانی را فراهم میکند.

آسیاب سه غلتکی: عالی برای دوغابهای با ویسکوزیته بالا و حذف مقادیر بسیار کم ذرات درشت (باقیمانده غربال).

روشهای نظارت و ارزیابی کیفیت

1. تجزیه و تحلیل اندازه ذرات

آنالیزور اندازه ذرات لیزری: تغییرات توزیع اندازه ذرات را در طول فرآیند تولید، با تمرکز بر D97، D100 و روند دنباله ذرات بزرگ، نظارت میکند. این یک ابزار اصلی برای قضاوت در مورد اثربخشی پراکندگی است.

دستگاه اندازهگیری ظرافت صفحهای/تراشنده هگمن: به سرعت و به راحتی حداکثر اندازه ذرات را ارزیابی میکند و برای کنترل تولید در محل مناسب است. هدف، کنترل نرمی زیر مقدار هدف (مثلاً ≤25μm) است.

2. مشاهده مورفولوژی میکروسکوپی

وضعیت پراکندگی و پوسته پوسته شدن تالک در سطح مقطع فیلم رنگ با استفاده از میکروسکوپ الکترونی روبشی (SEM) مشاهده میشود.

3. ارزیابی پایداری

پایداری در انبار: پس از مدت طولانی نگهداری، رسوب، لایه بندی و سهولت پراکندگی مجدد آزمایش میشود.

پایداری در انبار حرارتی: آزمایش مقاومت سیستم در برابر لخته شدن را تسریع میکند.

4. آزمایش عملکرد فیلم رنگ

در نهایت، تأثیر پراکندگی بر بهبود براقیت فیلم رنگ، مقاومت در برابر ترک خوردگی و مقاومت در برابر سایش تأیید میشود.

برای محصولات پوششی باکیفیت، توصیه میشود از ترکیبی از «پودر تالک اصلاحشده سطحی + پخشکننده کوپلیمر بلوکی پلیمری + فرآیند آسیاب ماسهای» استفاده شود تا سطح پراکندگی پودر تالک به طور اساسی و قابل توجهی بهبود یابد، ذرات بزرگ مضر حذف شوند و در نتیجه نقش مثبت آن در افزایش، کاهش هزینهها و بهبود عملکرد فیلم پوشش به طور کامل ایفا شود.

سه روش رایج اصلاح بنتونیت

بنتونیت طبیعی خاصیت آبدوستی بسیار قوی دارد و به راحتی با مولکولهای آب در فاضلاب ترکیب میشود و جداسازی جامد-مایع را پس از جذب دشوار میکند و کاربرد آن را محدود میکند. بنتونیت اصلاحشده نه تنها عملکرد جذب بسیار بیشتری نسبت به بنتونیت طبیعی دارد، بلکه دامنه کاربرد آن را نیز گسترش میدهد. در حال حاضر، روشهای زیادی برای اصلاح بنتونیت وجود دارد که معمولاً شامل اصلاح فعالسازی، اصلاح سدیم و اصلاح با اصلاحکنندههای اضافه شده است.

اصلاح فعالسازی

اصلاح فعالسازی شامل فعالسازی بنتونیت طبیعی با استفاده از روشهای خاص برای افزایش عملکرد جذب آن است. روشهای فعالسازی رایج شامل فعالسازی اسیدی، فعالسازی کلسیناسیون و فعالسازی نمک معدنی است.

(1) فعالسازی اسیدی

فعالسازی اسیدی شامل تیمار بنتونیت طبیعی با اسیدهایی با غلظتهای مختلف است که باعث میشود Na+، Mg2+، K+، Ca2+ و سایر کاتیونهای بین لایههای بنتونیت به نمکهای محلول تبدیل و حل شوند و در نتیجه انرژی پیوند بین لایههای بلوری مونتموریلونیت تضعیف شود، فاصله بین لایهها افزایش یابد و یک ماده فعال متخلخل با ساختار شبکهای ریزمتخلخل و سطح ویژه بزرگتر تشکیل شود. اسیدهای رایج مورد استفاده شامل اسید سولفوریک و اسید هیدروکلریک هستند.

(2) روش فعالسازی کلسیناسیون

روش فعالسازی کلسیناسیون شامل کلسینه کردن بنتونیت در دماهای مختلف برای فعالسازی و اصلاح آن است. بنتونیت هنگام گرم شدن، آب بین لایهای، آب پیوندی و ناخالصیهای موجود در منافذ را از دست میدهد و در نتیجه سطح ویژه و تخلخل آن افزایش مییابد، مقاومت جذب ناشی از لایههای آب و ناخالصیها کاهش مییابد و عملکرد جذب بهبود مییابد. دمای کلسیناسیون 400-450 درجه سانتیگراد بهترین اثر اصلاح را به همراه دارد. اصلاح فعالسازی کلسیناسیون در دمای بالا نیاز به کنترل دقیق دما و زمان کلسیناسیون دارد؛ دمای کلسیناسیون بیش از حد بالا یا زمان کلسیناسیون بیش از حد طولانی میتواند به راحتی منجر به کاهش فعالیت بنتونیت شود.

(3) روش فعالسازی نمک

روش فعالسازی نمک معمولاً از هالیدهای یونهای فلزی مانند Na، Mg، Al و Fe و همچنین نیتراتها به عنوان اصلاحکننده برای اصلاح بنتونیت استفاده میکند. این کاتیونهای فلزی بار منفی روی تتراهدرال سیلیکون-اکسیژن بنتونیت را متعادل میکنند. از آنجا که این کاتیونها ظرفیت کم و شعاعهای بزرگی دارند، برهمکنش بین آنها و لایههای واحد ساختاری بنتونیت ضعیف است و در نتیجه عملکرد تبادل یونی خوبی در بنتونیت ایجاد میشود.

II. روش اصلاح سدیم

روش اصلاح سدیم عمدتاً برای اصلاح بنتونیت پایه کلسیم استفاده میشود. روشهای اصلاح رایج شامل روش تعلیق، روش اختلاط خشک، روش انباشت مرطوب و روش اکستروژن مرطوب است. اصلاحکنندههای سدیم رایج شامل Na₂CO₃ و NaCl هستند. اصل اصلاح از طریق تبادل یونی است، که در آن Na⁺ جایگزین Ca²⁺ در لایه میانی میشود و یک تخلیه بار مثبت ایجاد میکند. Na⁺ جذب شده روی سطح بیرونی کریستال و بین لایههای کریستال، بار منفی را متعادل میکند.

جذب Cd²⁺ با استفاده از بنتونیت پایه کلسیم و بنتونیت پایه کلسیم اصلاح شده با سدیم نشان داد که ظرفیت جذب اشباع بنتونیت پایه کلسیم و بنتونیت پایه کلسیم اصلاح شده با سدیم به ترتیب 2.96 میلیگرم بر گرم و 8.45 میلیگرم بر گرم بود. ظرفیت جذب بنتونیت پایه کلسیم اصلاح شده با سدیم برای Cd²⁺ به طور قابل توجهی بیشتر از بنتونیت پایه کلسیم بود.

III. روش اصلاح با اصلاح کنندههای افزودنی

بنتونیت اصلاح شده به دست آمده با روش اصلاح کننده افزودنی را میتوان به سه نوع تقسیم کرد: بنتونیت آلی، بنتونیت با پیوند عرضی و بنتونیت با پیوند عرضی آلی. بنتونیت با پیوند عرضی آلی شامل وارد کردن سورفکتانتهای کاتیونی با طول زنجیره کربنی بیشتر از ۱۲ (مانند نمکهای آمونیوم چهارتایی مانند CTAB و CTAC) به فضای بین لایهای بنتونیت با پیوند عرضی برای اصلاح است که منجر به بنتونیت با پیوند عرضی آلی با اندازه منافذ بزرگتر و افزایش بیشتر عملکرد جذب آن میشود.

افزودن اصلاحکنندهها به بنتونیت میتواند سطح ویژه آن را تغییر داده و فاصله بین لایهای را افزایش دهد و در نتیجه عملکرد جذب آن را بهبود بخشد. این یکی از روشهای اصلی است که در حال حاضر برای اصلاح بنتونیت استفاده میشود.

انواع تجهیزات آسیاب پودر چیست و مزایا و معایب آنها چیست؟

در تولید صنعتی، خردایش پودر یک فرآیند اساسی و حیاتی است. چه در صنایع شیمیایی، دارویی، غذایی یا معدنی، تجهیزات خردایش کارآمد ضروری هستند. انتخاب تجهیزات خردایش مناسب نه تنها میتواند راندمان تولید را بهبود بخشد، بلکه کیفیت محصول را نیز بهینه کند. بنابراین، انواع رایج تجهیزات خردایش پودر کدامند؟ مزایا و معایب مربوط به آنها چیست؟ و در چه سناریوهایی مناسب هستند؟

تجهیزات خردایش پودر در انواع مختلفی عرضه میشوند. بر اساس اصول کار و کاربردهای آنها، میتوان آنها را به طور کلی به دستههای زیر طبقهبندی کرد:

1. سنگ شکن فکی

سنگ شکن فکی یک دستگاه خردایش درشت رایج است که مواد را از طریق عمل فشردن بین یک فک متحرک و یک فک ثابت خرد میکند. این دستگاه ساختار سادهای دارد و برای موادی با سختی بالا مانند سنگ معدن و صخره مناسب است.

ساختار ساده، نگهداری آسان و با ظرفیت پردازش بالا، برای خردایش درشت مواد با سختی بالا مناسب است.

اندازه ذرات محصول نسبتاً درشت است، مصرف انرژی نسبتاً زیاد است و صدا و لرزش نسبتاً زیاد است.

۲. سنگ شکن چکشی

سنگ شکن چکشی از چکشهای چرخان با سرعت بالا برای ضربه زدن و خرد کردن مواد استفاده میکند. این تجهیزات برای مواد با سختی متوسط و شکننده مانند سنگ آهک و زغال سنگ مناسب است.

نسبت خردایش بالا، خروجی بالا، مناسب برای مواد با سختی متوسط.

با این حال، چکشها نسبتاً سریع فرسوده میشوند و آن را برای مواد با سختی بالا نامناسب میکنند و آلودگی گرد و غبار قابل توجهی ایجاد میکنند.

۳. آسیاب گلولهای

آسیاب گلولهای از طریق ضربه و عمل خردایش گلولههای فولادی یا سرامیکی درون آسیاب، مواد را تا سطح میکرون خرد میکند. این آسیاب به طور گسترده در صنایع معدن، مصالح ساختمانی و شیمیایی استفاده میشود.

اندازه ذرات ریز، مناسب برای مواد مختلف، میتواند به صورت خشک یا مرطوب فرآوری شود.

مصرف انرژی بالا، اندازه بزرگ تجهیزات، محیطهای سنگزنی به راحتی مواد را ساییده میکنند.

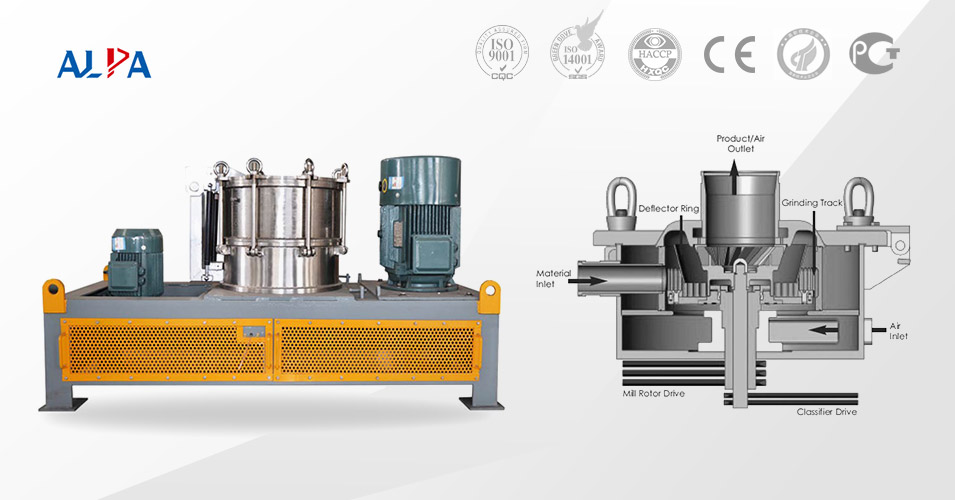

۴. آسیاب جت هوا

آسیاب جت هوا از جریان هوای پرسرعت برای ایجاد برخورد مواد استفاده میکند و به سنگ زنی فوق ریز دست مییابد. این تجهیزات برای موادی با سختی و خلوص بالا مانند پودر سرامیک و مواد اولیه دارویی مناسب است.

این محصول دارای اندازه ذرات یکنواخت و بدون آلودگی است و آن را برای آسیاب کردن بسیار ریز مواد با خلوص بالا مناسب میکند.

این تجهیزات پرهزینه و انرژیبر هستند و آن را برای تولید در مقیاس کوچک مناسب میکنند.

5. آسیاب ارتعاشی

آسیاب ارتعاشی مواد را از طریق عملکرد ترکیبی ارتعاش با فرکانس بالا و محیط آسیاب، پودر میکند و برای فرآیندهای آسیاب کردن ریز و مخلوط کردن مناسب است.

این دستگاه دارای راندمان آسیاب بالا و توزیع اندازه ذرات باریک است که آن را برای آسیاب کردن ریز و مخلوط کردن مناسب میکند.

با این حال، این تجهیزات ساختار پیچیدهای دارند و هزینههای نگهداری بالایی دارند.

6. آسیاب غلتکی

یک سنگشکن غلتکی از دو غلتک چرخان مخالف برای فشردهسازی مواد استفاده میکند که برای خرد کردن متوسط و ریز مناسب است و معمولاً در صنایع سیمان و متالورژی استفاده میشود.

اندازه ذرات قابل کنترل، مصرف انرژی کم و برای خرد کردن متوسط و ریز مناسب است.

با این حال، سازگاری ضعیفی با مواد مرطوب و چسبنده دارد و سطح غلتک مستعد سایش است.

انتخاب تجهیزات پودر

صنعت معدن

سنگ شکن فکی و آسیاب گلولهای انتخابهای رایجی در خردایش و فرآوری سنگ معدن هستند. سنگ شکن فکی برای خردایش درشت و آسیاب گلولهای برای آسیاب ریز استفاده میشوند تا اطمینان حاصل شود که سنگ معدن به اندازه ذرات مورد نیاز برای فرآیندهای بعدی میرسد.

صنایع شیمیایی

مواد اولیه شیمیایی معمولاً به خلوص و ریزدانگی بالایی نیاز دارند. آسیابهای جت هوا و آسیابهای ارتعاشی میتوانند نیازهای آنها را برای پودرهای بسیار ریز برآورده کنند و در عین حال از آلودگی جلوگیری کنند.

صنایع دارویی و غذایی

این صنایع الزامات بسیار بالایی برای بهداشت و ایمنی دارند. آسیابهای جت هوا و آسیابهای ارتعاشی به دلیل ویژگیهای عاری از آلودگی و تمیز کردن آسان ترجیح داده میشوند. به عنوان مثال، فناوری آسیاب جت هوا اغلب برای پودر کردن مواد اولیه دارویی و افزودنیهای غذایی استفاده میشود.

صنعت مصالح ساختمانی

تولید مصالح ساختمانی مانند سیمان و آهک به تعداد زیادی تجهیزات خردایش متوسط و ریز نیاز دارد. سنگ شکنهای غلتکی و سنگ شکنهای چکشی به دلیل بازده بالا و مصرف انرژی کم به طور گسترده مورد استفاده قرار میگیرند.

صنعت مواد جدید

با توسعه فناوری مواد جدید، الزامات مربوط به اندازه و مورفولوژی ذرات پودر به طور فزایندهای سختگیرانهتر میشود. آسیابهای جت هوا و آسیابهای گلولهای نقش مهمی در تهیه پودرهای سرامیکی و پودرهای فلزی دارند.

فناوری جلوگیری از انفجار گرد و غبار

انفجار گرد و غبار به یک واکنش شیمیایی اشاره دارد که در آن گرد و غبار قابل احتراق، که با یک گاز اکسید کننده (مانند اکسیژن یا هوا) مخلوط شده و ابری از گرد و غبار را در یک فضای محدود تشکیل میدهد، در حضور یک منبع احتراق به سرعت میسوزد و باعث افزایش سریع دما و فشار میشود.

شرایط انفجار گرد و غبار به طور کلی شامل پنج عامل است:

(1) وجود گرد و غباری که میتواند با یک گاز اکسید کننده واکنش اکسیداسیون انجام دهد؛

(2) وجود یک گاز اکسید کننده؛

(3) وجود یک منبع حرارتی با دمای بالا که برای احتراق گرد و غبار کافی باشد، یعنی یک منبع احتراق؛

(4) گرد و غبار در گاز اکسید کننده معلق باشد، ابری از گرد و غبار تشکیل دهد و به حد انفجاری پایین برسد؛

(5) ابر گرد و غبار در یک فضای نسبتاً محصور محصور شده باشد.

فناوریهای کنترل انفجار گرد و غبار

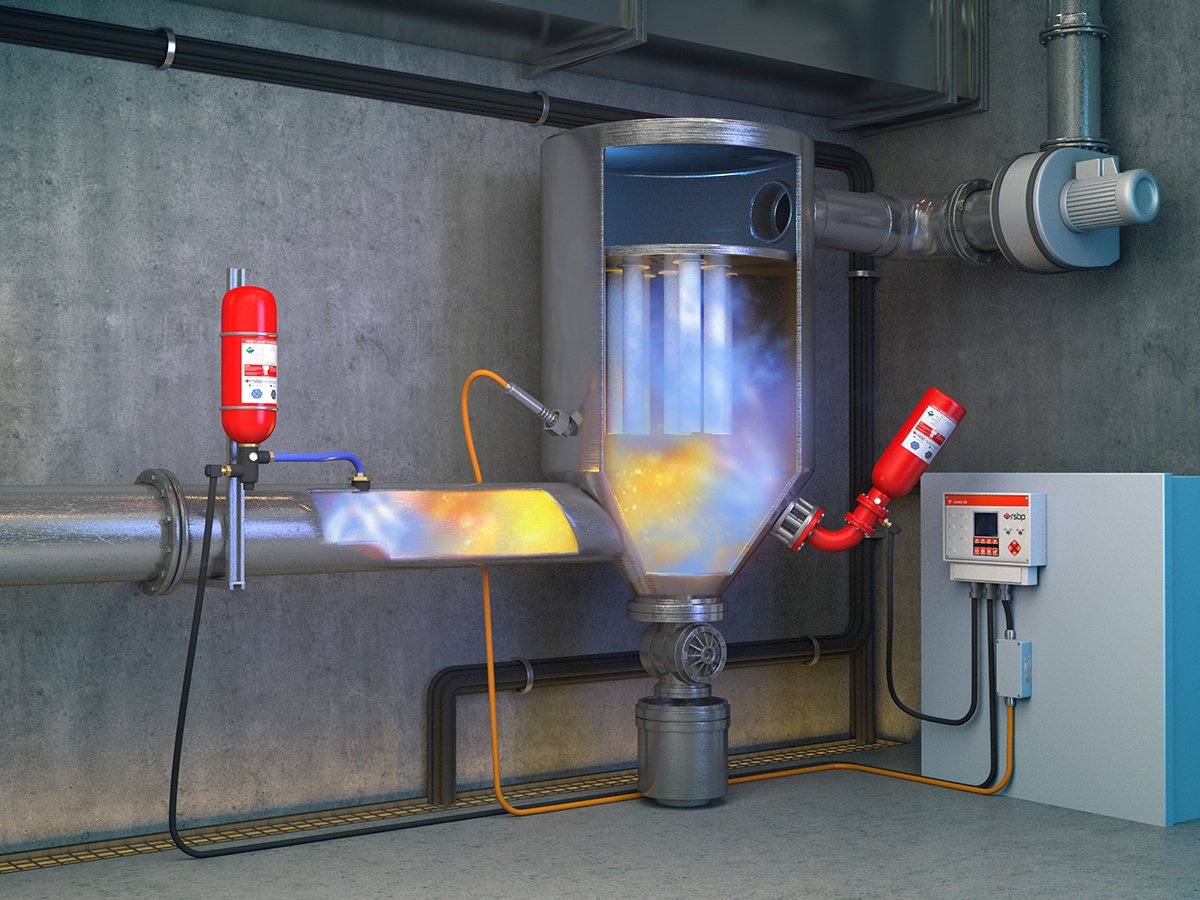

(1) ضد انفجار

این شامل تقویت تجهیزات و تأسیسات برای مقاومت در برابر فشار انفجار خاص و در نتیجه جلوگیری از آسیب به تجهیزات است. برای طراحی ضد انفجار گرد و غبار، فشار طراحی عموماً حدود 1.0 مگاپاسکال است که بر اساس حداکثر فشار انفجار تقریباً 0.9 مگاپاسکال در یک کره 20 لیتری محاسبه میشود. با این حال، اکثر گردگیرها در حال حاضر دارای درجه فشار تنها 30-50 کیلوپاسکال هستند، بنابراین تهویه انفجار باید در نظر گرفته شود.

(2) تهویه انفجار

این شامل نصب دستگاههای کاهش فشار، مانند دیسکهای راپچر و درهای کاهش فشار، بر روی تجهیزات و تأسیسات است تا امکان آزادسازی سریع فشار انفجار، کاهش فشار اوج داخل تجهیزات و در نتیجه به حداقل رساندن آسیب به تجهیزات و پرسنل فراهم شود. دستگاههای تهویه انفجار باید با توجه به ویژگیهای تجهیزات و محیط کار، با در نظر گرفتن اثر تشدیدکننده تلاطم داخلی در گردگیرها و بسترهای سیال بر انفجار گرد و غبار، به طور منطقی طراحی و چیده شوند. شایان ذکر است که تهویه انفجار فقط میتواند حداکثر فشار انفجار در ظرف را کاهش داده و از آسیب به ظرف جلوگیری کند. نمیتواند از گسترش شعله انفجار گرد و غبار به سایر ظروف از طریق لولهها جلوگیری کند.

(3) جداسازی انفجار

این شامل نصب شیرهای جداسازی انفجار یا سرکوبگرها برای جداسازی منطقه انفجار از سایر مناطق و جلوگیری از تأثیر انفجار بر کل سیستم است. این روش اغلب در سیستمهای پیچیده لولهکشی و تجهیزات استفاده میشود تا اطمینان حاصل شود که در صورت وقوع انفجار، میتوان ضربه را در کوچکترین محدوده ممکن کنترل کرد.

(4) سرکوب انفجار

سرکوب انفجار همچنین روشی مؤثر برای کاهش فشار انفجار در داخل یک ظرف است. در مراحل اولیه انفجار، یک سرکوبگر (مانند ماده خاموشکننده آتش یا گاز) به سرعت تزریق میشود تا از انتشار و توسعه انفجار جلوگیری شود. سیستمهای سرکوب انفجار معمولاً مجهز به حسگرها و دستگاههای کنترل خودکار هستند که میتوانند تزریق سرکوبگر را به محض شناسایی سیگنال انفجار فعال کنند و در نتیجه انفجار را به طور مؤثر کنترل کنند.

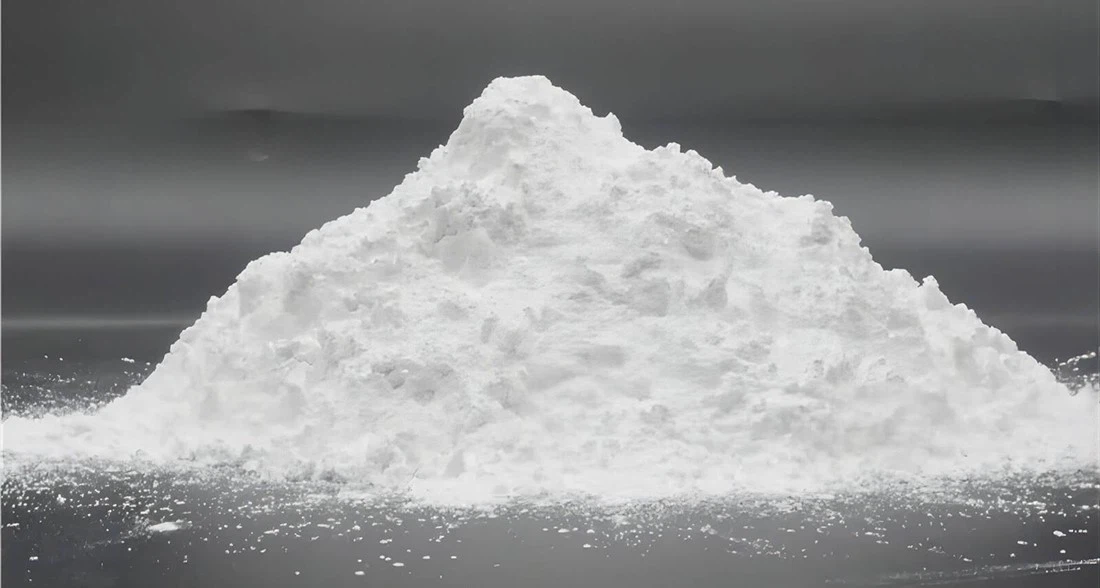

فرآیند تهیه و کاربردهای دی اکسید تیتانیوم با گرید دارویی

در سیستم پزشکی، دیاکسید تیتانیوم به دلیل نامحلول بودن در اسیدها و خواص پایدار، به عنوان یک رنگدانه سفید دارویی استفاده میشود. این ماده در کپسولها، پودرهای پوششدهنده، قرصها و تجهیزات پزشکی استفاده میشود و برای تولید کپسولهای مات، پوششهای فیلم قرص، کرمها، مواد بستهبندی دارویی و جوهرهای دارویی مناسب است. در فرمولاسیونهای دارویی، دیاکسید تیتانیوم جزء مهمی از پوششهای محافظ است که ایمنی، اثربخشی و کیفیت داروها را در دورههای طولانیتر بهبود میبخشد. دیاکسید تیتانیوم به دلیل توانایی پراکندگی نور و جذب اشعه ماوراء بنفش، ماندگاری را افزایش میدهد و با محافظت از مواد فعال در برابر نور UV و تخریب حرارتی، پایداری دارو را تضمین میکند.

دیاکسید تیتانیوم معمولاً در تهیه سوسپانسیونهای پوششدهنده فیلم، پوششهای قندی و کپسولهای ژلاتینی استفاده میشود. همچنین میتواند با سایر عوامل رنگآمیزی مخلوط شده و در فرآوردههای موضعی استفاده شود. همچنین میتواند به عنوان یک ماده کمکی، عامل پوششدهنده، عامل رنگدهنده و رقیقکننده UV در تهیه قرصهای پوششدار، قرصها، گرانولها، کپسولها و فرآوردههای موضعی جایگزین نشاسته شود. در دریاچههای رنگی، از آن به عنوان یک عامل ماتکننده برای تضمین رنگ یکنواخت استفاده میشود که به آن طیف وسیعی از کاربردها و چشماندازهای امیدوارکننده بازار را میدهد.

تولید دیاکسید تیتانیوم با گرید دارویی نیاز به استانداردهای سختگیرانهای برای توزیع اندازه ذرات دارد. این بدان معناست که محصول خام حاصل از کلسیناسیون باید تحت فرآیند آسیاب قرار گیرد تا اطمینان حاصل شود که دیاکسید تیتانیوم حاصل الزامات را برآورده میکند. در طول تولید، از فناوری آسیاب مرطوب استفاده میشود که با استفاده از آسیاب شنی، محصول خام اولیه آسیاب شده و دوغاب شده را بیشتر تصفیه میکند. از مهرههای زیرکونیا و پراکندهکنندهها برای اطمینان از توزیع اندازه ذرات یکنواخت پس از آسیاب استفاده میشود. با توجه به اینکه این محصول در زمینه داروسازی استفاده خواهد شد، در فرآیند تولید از افزودن معرفهای شیمیایی اضافی برای تصفیه سطح برای جلوگیری از ورود یونهای فلزات سنگین جلوگیری میشود. پس از آسیاب کردن تا رسیدن به ظرافت مورد نیاز، مرحله بعدی شستشو است که هدف آن حذف عوامل تصفیه نمک و پراکندهکنندههای اضافه شده قبل از کلسیناسیون است. تکمیل شستشو را میتوان با یک الکترود رسانایی آنلاین برای تشخیص یونهای ناخالصی یا با استفاده از محلول 10٪ کلرید باریم برای اطمینان از عدم وجود یونهای سولفات کنترل کرد. پس از شستشوی موفقیتآمیز، مواد در یک کوره خشککن خشک میشوند تا رطوبت آنها گرفته شود و سپس به یک آسیاب جت هوا فرستاده میشوند. هیچ عامل تصفیه آلی اضافه نمیشود، که از سمیت ناشی از عوامل تصفیه آلی برای بدن انسان جلوگیری میکند، از تداخل با مواد مؤثر موجود در دارو جلوگیری میکند و اثربخشی دارو را بهبود میبخشد و در عین حال هزینههای تولید را نیز کاهش میدهد.

دیاکسید تیتانیوم با گرید پزشکی طیف گستردهای از کاربردها را دارد. با توجه به جنبههای مختلفی مانند معاینات پزشکی، تشخیص پزشکی و درمان پزشکی، دیاکسید تیتانیوم روشی مؤثر برای تشخیص و درمان پزشکی است.

این تجزیه و تحلیل بر اساس روشهای آمادهسازی داروها، مشخصات دوز، روشهای آمادهسازی و عوامل خطر بالقوه را در طول استفاده از محصولات دارویی بررسی میکند و عوامل محدودکننده در زمینه داروسازی را تجزیه و تحلیل میکند.

بر اساس عناصر کلیدی ارزیابی علوم زیستی بهداشت و سلامت، دامنه کاربرد دیاکسید تیتانیوم با گرید پزشکی به طور مداوم گسترش مییابد و ارزیابیها و تجزیه و تحلیلهای بالینی گستردهتری از تصفیه دیاکسید تیتانیوم با گرید پزشکی انجام میشود.

مزایای استفاده از سولفات باریم در وسایل نقلیه انرژی نو چیست؟

صنعت انرژیهای نو، به عنوان یکی از نویدبخشترین صنایع استراتژیک نوظهور قرن بیست و یکم، در حال تجربه توسعه سریع و بیسابقهای است. با افزایش تأکید جهانی بر حفاظت از محیط زیست و امنیت انرژی، معایب سوختهای فسیلی سنتی به طور فزایندهای آشکار میشود، در حالی که منابع انرژی جدید، با ویژگیهای پاک، تجدیدپذیر و کم کربن خود، به تدریج به یک جهت کلیدی برای تحول انرژی جهانی تبدیل میشوند.

کاربردهای خاص سولفات باریم در وسایل نقلیه انرژی نو

کاربردها در مواد باتری: سولفات باریم نقش مهمی در مواد باتری وسایل نقلیه انرژی نو ایفا میکند. به ویژه در باتریهای سرب-اسید، سولفات باریم به عنوان یک افزودنی، به بهبود عملکرد تخلیه و افزایش عمر باتری کمک میکند. به طور خاص، سولفات باریم میتواند پتانسیل اضافی تبلور سولفات سرب را کاهش دهد، که رسوب کریستالهای سولفات سرب تولید شده در طول تخلیه را تسهیل میکند و در نتیجه ظرفیت باتری را افزایش میدهد.

کاربردها در پوششها: در پوششهای بدنه خودروهای انرژی نو، سولفات باریم به عنوان پرکننده، نه تنها کدری و اثر سفیدکنندگی پوشش را افزایش میدهد، بلکه چسبندگی و ویسکوزیته لایه رنگ را نیز بهبود میبخشد و در نتیجه عملکرد ساخت و کیفیت پوشش را بهبود میبخشد. علاوه بر این، سولفات باریم مقاومت عالی در برابر آب و هوا، مقاومت در برابر اسید و قلیا و براقیت دارد که میتواند عملکرد کلی پوشش را افزایش دهد.

مزایای سولفات باریم در خودروهای انرژی نو

بهبود عملکرد باتری: با افزودن سولفات باریم، ظرفیت تخلیه و عمر چرخه باتریهای سرب-اسید میتواند به طور مؤثر بهبود یابد، که برای برد رانندگی طولانی و چگالی انرژی بالای خودروهای انرژی نو بسیار مهم است.

محافظت بیشتر از بدنه: استفاده از سولفات باریم در پوششهای بدنه نه تنها کیفیت ظاهری خودرو را بهبود میبخشد، بلکه مقاومت بدنه را در برابر محیطهای خشن مانند اشعه ماوراء بنفش و باران اسیدی نیز افزایش میدهد و در نتیجه از خودرو در برابر آسیب محافظت میکند.

کاربردهای سولفات باریم در سایر زمینهها و تأثیر بالقوه آن بر خودروهای انرژی نو

کاربردها در حوزه پزشکی: اگرچه سولفات باریم عمدتاً در حوزه پزشکی استفاده میشود، اما برخی از ویژگیهای آن (مانند زیستسازگاری و پایداری بالا) میتواند الهامبخش طراحی سیستمهای مدیریت باتری (BMS) در خودروهای انرژی نو، بهویژه از نظر انتخاب مواد و ایمنی باشد.

حفاظت از محیط زیست و پایداری: به عنوان یک ماده سازگار با محیط زیست، تأثیر کم سولفات باریم در طول تولید و کاربرد آن، نشانه مثبتی برای صنعت خودروهای انرژی نو است. با تأکید جهانی بر توسعه پایدار، استفاده از مواد سازگار با محیط زیست مانند سولفات باریم به ارتقای تحول سبز صنعت خودروهای انرژی نو کمک میکند.

سولفات باریم نقش مهمی در مواد باتری و پوشش بدنه خودروهای انرژی نو ایفا میکند و نه تنها عملکرد خودرو را بهبود میبخشد، بلکه محافظت از بدنه را نیز افزایش میدهد. در عین حال، کاربردهای آن در سایر زمینهها، مرجع و الهامبخش توسعه بیشتر آن در خودروهای انرژی نو بوده است.

کاربردهای گسترده آلومینای کروی

پودر آلومینای کروی به دلیل مساحت سطح بزرگتر و توزیع یکنواخت در مقایسه با سایر مورفولوژیها، عملکرد بهتری در کاربردهای عملی نسبت به سایر اشکال مواد آلومینا نشان میدهد. این ماده نه تنها در سرامیکها، کاتالیزورها و حاملهای آنها، بلکه در زمینههای مختلفی مانند سنگزنی، صیقلکاری و دستگاههای الکترونیکی نیز قابل استفاده است.

حوزه پرکننده رسانای حرارتی

با ظهور عصر اطلاعات، دستگاههای الکترونیکی پیشرفته به طور فزایندهای کوچک میشوند و گرمای تولید شده توسط این دستگاهها به صورت تصاعدی در حال افزایش است و تقاضاهای زیادی را برای اتلاف گرمای سیستم ایجاد میکند. از آنجا که آلومینا به طور گسترده در بازار موجود است، در انواع مختلفی وجود دارد و ارزانتر از سایر مواد رسانای حرارتی است و میتوان آن را به مقدار زیادی به مواد پلیمری اضافه کرد، نسبت هزینه به عملکرد بالایی دارد. بنابراین، اکثر مواد عایق با رسانایی حرارتی بالا در حال حاضر از آلومینا به عنوان پرکننده با رسانایی حرارتی بالا استفاده میکنند.

حوزه سرامیک

افزودن مقدار مشخصی از پودر آلومینای کروی در طول تولید سرامیک میتواند خواص سرامیکها را به طور قابل توجهی تغییر دهد. شکنندگی سرامیکها در دمای پایین تا حد زیادی بر دامنه کاربرد آنها تأثیر میگذارد. مواد سرامیکی با پودر آلومینای کروی اضافه شده میتوانند برای تولید سرامیکهای شکلپذیر در دمای پایین استفاده شوند.

زمینه سنگزنی و صیقلکاری

در مقایسه با آلومینای دانهای یا پولکی سنتی، آلومینای کروی پراکندگی و سیالیت بهتری دارد. سایندههای پودر آلومینای کروی میتوانند به طور یکنواخت در محصول صیقل داده شده توزیع شوند و از تجمع غیرطبیعی پودر جلوگیری شود. علاوه بر این، سطح صاف ذرات از خراشیدن سطح قطعه کار جلوگیری میکند و در نتیجه کیفیت سطح را بهبود میبخشد.

زمینه مواد الکترونیکی و نوری

آلومینای کروی طیف گستردهای از کاربردها را در زمینههای الکترونیکی و نوری دارد. با استفاده از آلومینای کروی به عنوان زیرلایه و افزودن عناصر خاکی کمیاب به عنوان فعالکننده، این روش میتواند مواد لومینسانس قرمز با عملکرد بهتر تولید کند. ذرات آلومینای کروی از نظر اندازه یکنواخت و به طور یکنواخت پراکنده هستند و در مقایسه با سایر اشکال آلومینا، عملکرد لومینسانس بهتری نشان میدهند و ساختار پرکننده ماده لومینسانس را بهتر تعیین میکنند.

حوزه کاتالیزور و حامل

از آنجا که آلومینا تعداد زیادی پیوند شیمیایی غیراشباع روی سطح خود و تعداد زیادی مرکز فعال کاتالیزوری دارد، فعالیت شیمیایی بالایی از خود نشان میدهد. علاوه بر این، آلومینای کروی مزایای سایش کم ذرات، عمر طولانی و سطح ویژه بزرگ را دارد.

حوزه چاپ سهبعدی

آلومینای کروی به دلیل استحکام بالا، کرویت بالا و مقاومت در برابر دمای بالا، یکی از رایجترین مواد مورد استفاده برای چاپ سهبعدی است.

پوششهای محافظ سطح

استفاده از آلومینای کروی به عنوان ماده پوشش اسپری در حال حاضر یکی از نقاط داغ تحقیقاتی است. این ماده پوشش اسپری نه تنها از مواد پلیمری، شیشه، فلزات و آلیاژها محافظت میکند، بلکه طول عمر محصولات فولادی ضد زنگ مانند ظروف آشپزخانه را نیز افزایش میدهد.

از همه جهات، آلومینای ریز به یکی از مواد جدیدی تبدیل شده است که کشور من باید برای توسعه در اولویت قرار دهد. با کاربرد گسترده آن در زمینههای سنتی و نفوذ سریع به صنایع نوظهور مانند وسایل نقلیه با انرژی جدید و تولید برق فتوولتائیک، تقاضا به طور مداوم در حال افزایش است و صنعت آلومینای مرغوب چشمانداز بازار گستردهای دارد.

پنج کاربرد معمول پودر تالک

وقتی «ابرقدرتهای» چندگانهی تالک در پوششها آزاد میشوند، میتوانند عملکرد مواد را به طور قابل توجهی بهبود بخشند و در عین حال هزینههای محصول را به طور قابل توجهی کاهش دهند و منجر به بهبود جامع کیفیت پوشش شوند. بنابراین، تالک به طور گسترده در فرمولاسیونهای مختلف پوشش استفاده میشود.

پوششهای معماری

هنگامی که پودر تالک در پوششهای معماری استفاده میشود، قابلیت برسزنی عالی، حفظ براقیت و خواص ترازبندی را فراهم میکند. در عین حال، خواص خشک شدن، چسبندگی، سختی و مقاومت در برابر خوردگی پوشش به طور قابل توجهی بهبود مییابد. این پودر قدرت پوشش خشک و مرطوب، اثر ماتکنندگی، مقاومت در برابر ترک و مقاومت در برابر سایش محصول پوشش را افزایش میدهد و میتواند قدرت رنگدهی دیاکسید تیتانیوم را تا حد زیادی بهبود بخشد و در نتیجه هزینههای محصول را کاهش دهد. در استفاده از مواد برای پوششهای معماری، تالک یک جزء ضروری است.

پوششهای صنعتی

پودر تالک به عنوان یک پرکنندهی کاربردی به طور گسترده در پوششهای صنعتی مختلف، به ویژه در پوششهای پرایمر برای قطعات، استفاده میشود. به دلیل سنبادهزنی خوب و مقاومت در برابر آب، پودر تالک میتواند به طور کامل یا جزئی جایگزین پرکنندههای پرایمر شود. پودر تالک هنگام استفاده در پوششهای سازههای فولادی، به طور موثری خواص رسوبپذیری پوشش، خواص مکانیکی فیلم و قابلیت پوشش مجدد را بهبود میبخشد. بسیاری از محصولات، مانند آسترهای خشکشونده و پوششهای وسایل نقلیه حمل و نقل، استفاده از پودر تالک را در اولویت قرار میدهند.

پوششهای چوب

تالک همچنین در پوششهای چوب (مبلمان) جایگاهی دارد.

کاربرد پودر تالک در پوششهای چوب عمدتاً در آسترهای شفاف و روکشهای رنگی جامد است. ویژگیهای سختی پایین پودر تالک، قابلیت سنبادهپذیری خوبی به فیلم رنگ میدهد و امکان جایگزینی جزئی عوامل سنبادهزنی استئارات روی گرانقیمت را فراهم میکند. ضریب شکست تالک مشابه با چسبهای رزینی است و به پوشش شفافیت بالایی میدهد. این ویژگی اجازه میدهد بافت طبیعی زیرلایه به خوبی نمایش داده شود و هنگامی که در پوششهای مات استفاده میشود، میتواند تا حدی جایگزین عوامل ماتکننده گرانقیمت شود.

هنگامی که تالک در پوششهای چوبی استفاده میشود، میتواند جذابیت مبلمان چوبی را به حداکثر برساند و در عین حال سبک زندگی افراد را برآورده کند و هزینههای زندگی را کاهش دهد.

پوششهای ضد خوردگی

تالک هنوز هم به طور مکرر در زمینه پوششهای ضد خوردگی دیده میشود. ساختار لایهای پایدار طبیعی تالک، ویسکوزیته رنگ را افزایش داده و اثر محافظتی برای لایه رنگ ایجاد میکند. در حالی که به طور مؤثر از نفوذ مواد خورنده مانند اسیدها، قلیاها و نمکها جلوگیری میکند، مانع نفوذ پرایمر به زیرلایههای متخلخل نیز میشود و اثر آببندی و قابلیت سنبادهزنی پرایمر را بهبود میبخشد. این ویژگیها به طور قابل توجهی عملکرد ضد خوردگی لایه رنگ را بهبود میبخشند. در زمینه پوششهای ضد خوردگی، تالک یک شریک محکم و قابل اعتماد است که شایسته اعتماد است.

پوششهای ضد آب

پودر تالک به عنوان پرکننده در پوششهای ضد آب، نه تنها انقباض حجمی را در طول پخت پوشش کاهش میدهد، مقاومت در برابر سایش و چسبندگی پوشش را بهبود میبخشد و هزینهها را کاهش میدهد، بلکه به پوشش پایداری ذخیرهسازی و مقاومت حرارتی خوبی نیز میدهد.

مهمتر از آن، پودر تالک تأثیر مفیدی بر افزایش طول الاستیک و استحکام کششی پوششهای ضد آب دارد: در محدوده مشخصی از افزودن، با افزایش مقدار پرکننده پودر تالک، افزایش طول الاستیک و استحکام کششی پوشش ضد آب هر دو افزایش مییابد. این همچنین به معنای حداکثر محافظت برای جسم پوشش داده شده است.

کاربرد تالک در پوششهای معماری، پوششهای صنعتی، پوششهای چوب، پوششهای ضد خوردگی و پوششهای ضد آب تنها بخش کوچکی از زمینههای کاربردی متعدد آن است. تالک به عنوان یک ماده معدنی غیرفلزی ارزان و تجدیدناپذیر، کاربردهای گستردهای در لوازم آرایشی، غذا، دارو، لاستیک، سرامیک، نساجی، چاپ و رنگرزی و صنعت الکترونیک نیز دارد. اعتقاد بر این است که در آینده نزدیک، با تحقیقات بیشتر، درک بشر از تالک به طور فزایندهای عمیقتر خواهد شد و مطمئناً تالک در زمینههای حتی گستردهتری نیز خواهد درخشید.

سولفات باریم چگونه در ایجاد مواد پوششی با کیفیت بالا نقش دارد؟

سولفات باریم در درجه اول به دلیل ظرفیت پرکنندگی استثنایی خود بسیار مورد توجه است. این بدان معناست که ضمن حفظ عملکرد فیلم رنگ، میتواند هزینههای فرمولاسیون را به طور مؤثر بهینه کند و به طور گسترده در زمینههای مختلف، از پوششهای صنعتی گرفته تا رنگهای تزئینی، مورد استفاده قرار میگیرد.

مهمتر از همه، به لطف اندازه ذرات کوچک، توزیع یکنواخت، سطح ویژه بزرگ و سیالیت عالی، سولفات باریم در طول پردازش، سایندگی بسیار کمی از خود نشان میدهد. این ویژگی مستقیماً به راندمان تولید منجر میشود: به طور قابل توجهی سایش و پارگی تجهیزات اختلاط، پمپاژ و پاشش را کاهش میدهد، طول عمر تجهیزات را افزایش میدهد و فرآیند تولید را روانتر و اقتصادیتر میکند.

این مزیت به طور کامل در کاربرد پوششهای سطحی آستر اتوماتیک نشان داده شده است. حتی تحت شرایط تولید با سرعت پرشدن بالا، سولفات باریم پایداری عالی و خواص ترازکنندگی دوغاب رنگ را تضمین میکند و منجر به یکنواختی و صافی استثنایی میشود. این امر یک "بوم" بیعیب و نقص برای کاربرد بعدی پوشش رویه فراهم میکند که برای دستیابی به پوشش کارآمد، خودکار و با کیفیت بالا بسیار مهم است.

سولفات باریم چیزی فراتر از یک پرکننده ساده است. این یک افزودنی چند منظوره است که ظرفیت پرکنندگی بالا، سایش کم و خواص ترازکنندگی عالی را با هم ترکیب میکند. انتخاب آن به معنای انتخاب یک "پایه کیفیت" قابل اعتماد برای پوششهای شماست که عملکرد محصول را افزایش میدهد و در عین حال تولید کارآمد را نیز تضمین میکند.

کاربردهای مواد سرامیکی پیشرفته

کاربردها در هواپیماهای پرسرعت

هواپیماهای پرسرعت تجهیزات استراتژیکی هستند که قدرتهای بزرگ نظامی برای توسعه آنها رقابت میکنند. پرواز مافوق صوت و ساختارهای تیز آنها منجر به مشکلات جدی گرمایش آیرودینامیکی میشود. محیط حرارتی معمول برای هواپیماهای پرسرعت شامل دماهای بالا و بارهای ترمومکانیکی پیچیده و سخت است. آلیاژهای دمای بالای موجود دیگر نمیتوانند الزامات را برآورده کنند و منجر به ظهور کامپوزیتهای ماتریس سرامیکی میشوند. به طور خاص، مواد سرامیکی کامپوزیت SiCf/SiC به طور گسترده در اجزای ساختاری داغ مانند پرههای توربین، پرههای راهنمای نازل و حلقههای بیرونی توربین موتورهای هوایی استفاده شدهاند. چگالی مواد کامپوزیت آنها تقریباً 1/4 آلیاژهای دمای بالا است که منجر به کاهش قابل توجه وزن میشود. علاوه بر این، آنها میتوانند در دماهای تا 1400 درجه سانتیگراد کار کنند و طراحی سیستم خنککننده را تا حد زیادی ساده کرده و نیروی رانش را افزایش دهند.

کاربردها در زره سبک

زره کامپوزیت سبک برای حفظ بقای تجهیزات مدرن بسیار مهم است. توسعه الیاف سرامیکی و کامپوزیتهای ماتریس سرامیکی تقویت شده با الیاف برای کاربرد زره کامپوزیت سبک وزن اساسی است. در حال حاضر، مواد سرامیکی محافظ اصلی مورد استفاده شامل B4C، Al2O3، SiC و Si3N4 هستند. سرامیکهای کاربید سیلیکون، با خواص مکانیکی عالی و مقرون به صرفه بودن، به یکی از امیدوارکنندهترین مواد سرامیکی ضد گلوله تبدیل شدهاند. کاربردهای متنوع آنها در زمینههای مختلف حفاظت از زره، از جمله تجهیزات انفرادی سربازان، سلاحهای زرهی ارتش، هلیکوپترهای مسلح، پلیس و وسایل نقلیه ویژه غیرنظامی، چشماندازهای کاربردی گستردهای به آنها میدهد. در مقایسه با سرامیکهای Al2O3، سرامیکهای SiC چگالی کمتری دارند که برای بهبود تحرک تجهیزات مفید است.

کاربردها در سلاحهای کوچک

سلاحهای کوچک، به عنوان یک جزء مهم سلاح، عموماً شامل تپانچه، تفنگ، مسلسل، نارنجکانداز و تجهیزات انفرادی ویژه (راکتاندازهای انفرادی، موشکهای انفرادی و غیره) هستند. عملکرد اصلی آنها پرتاب پرتابهها به منطقه هدف برای کشتن یا نابودی اهداف دشمن است. شرایط عملیاتی سلاحهای کوچک شامل دمای بالا، دمای پایین، ارتفاع زیاد، گرمای مرطوب، گرد و غبار، باران، گرد و غبار-باران، اسپری نمک و غوطهوری در آب رودخانه است. مقاومت در برابر خوردگی بسیار مهم است. در حال حاضر، فرآیندهای اصلی ضد خوردگی برای سلاحهای کوچک شامل آبی کردن، آنودایزینگ سخت، فناوری نفوذ کنترلشده یونی، پوششهای کربنی شبه الماس و نیتریداسیون پلاسمایی است. به ویژه برای سلاحها و تجهیزات مورد استفاده در محیطهای دریایی، نیاز به مقاومت در برابر خوردگی در محیطهای اسپری نمکی برای بیش از ۵۰۰ ساعت، چالش قابل توجهی را برای روشهای سنتی پوششدهی ایجاد میکند.

کاربردها در لولههای تفنگ

لوله تفنگ یکی از اجزای اصلی سلاحهای پرتابی است. ساختار داخلی لوله تفنگ شامل محفظه، مخروط فشار و لوله تفنگ است که محفظه و لوله تفنگ توسط مخروط فشار به هم متصل میشوند. لولههای تفنگ سنتی عموماً از فولاد آلیاژی با استحکام بالا ساخته میشوند. در حین شلیک، داخل لوله تفنگ در معرض اثرات ترکیبی گازهای پیشران و پرتابهها قرار میگیرد که منجر به ترک و جدا شدن پوشش روی دیواره داخلی لوله میشود. آسیب به لوله تفنگ نتیجه اثر مکرر گازهای پیشران و پرتابههای با دمای بالا، فشار بالا و سرعت بالا روی دیواره لوله است. مخروط فشاری و دهانه معمولاً اولین قسمتهایی هستند که خراب میشوند.

برای بهبود عمر لوله تفنگ، آبکاری کروم لوله رایجترین روش است، اما دمای مقاومت در برابر اکسیداسیون لایه آبکاری کروم از ۵۰۰ درجه سانتیگراد تجاوز نمیکند. با افزایش مداوم فشار محفظه در حین شلیک و افزایش نمایی الزامات عمر لوله تفنگ، فشار و دمای تحمل شده توسط لوله تفنگ نیز در حال افزایش است. استفاده از سختی بالا، استحکام بالا و خنثی بودن شیمیایی در دمای بالا از سرامیکها میتواند به طور موثری فرسایش لوله تفنگ را کاهش داده و عمر مفید آن را افزایش دهد.

کاربردها در مهمات

اجزای اصلی مهمات، کلاهک و فیوز هستند. کلاهک به عنوان مستقیمترین جزء برای ایجاد آسیب، عمدتاً از غلاف، عناصر ترکشزا، خرج انفجاری و فیوز تشکیل شده است. بهبود مداوم کشندگی کلاهک همیشه هدفی بوده است که در توسعه سلاح دنبال میشود. به ویژه برای نارنجکهای اثر ناحیهای، ترکشهای تولید شده توسط انفجار کلاهک، عناصر کشنده نهایی هستند و فناوری کارآمد ترکشزا همیشه یک چالش تحقیقاتی در این زمینه بوده است.