تجهیزات سنگ شکن فوق ریز پودر رنگدانه

اندازه ذرات یکی از شاخص های مهم رنگدانه ها است. به طور کلی، ذرات رنگدانه باید فرم فیزیکی پایدار، اندازه ذرات یکنواخت و پراکندگی خوب، بدون تجمع یا رسوب داشته باشند.

رنگدانه اکسید آهن رنگدانه ای با پراکندگی خوب، مقاومت عالی در برابر نور و مقاومت در برابر آب و هوا است. این عمدتا به چهار نوع رنگدانههای رنگآمیزی اکسید آهن قرمز، زرد آهن، سیاه آهن و قهوهای آهن بر پایه اکسیدهای آهن اشاره دارد. در میان آنها قرمز اکسید آهن اصلی ترین است.

رنگدانه های اکسید آهن رسوبی (مرطوب) بسیار ریز هستند، اما در طی فرآیندهای فیلتراسیون و خشک کردن، به دلیل عواملی مانند نیروهای واندروالس، پیوندهای هیدروژنی، بارها و غیره، ریزدانه ها به سنگدانه های بزرگ تبدیل می شوند و نمی توان مستقیماً از آنها استفاده کرد. در پوشش های سطح بالا برای رنگ آمیزی، خرد کردن بسیار ریز ضروری است. فرز جت از انرژی جریان هوای پرسرعت یا بخار فوق گرم برای آسیاب بسیار ریز مواد جامد استفاده می کند. یکی از متداول ترین روش های آسیاب فوق ریز است.

در حال حاضر، در صنعت تولید رنگدانه، دامنه کاربرد خرد کردن جریان هوا روز به روز گسترده تر می شود که عمدتاً از دو عامل زیر ناشی می شود:

اول اینکه ایمنی خرد کردن مکانیکی ضعیف است، زیرا اگر فلز سخت روی دندانه های مکانیکی چرخان با سرعت بالا بیفتد، تولید شعله باز آسان است که در کارگاه تولید رنگدانه گرد و غبار بسیار خطرناک است، اما خرد کردن جریان هوا ندارد. این سوال؛

دوم، خرد کردن جریان هوا متعلق به خرد کردن فوق العاده ریز است. در تولید برخی از رنگدانه های خاص، لازم است ظرافت رنگدانه ها بیشتر باشد.

1. رنگدانه اکسید آهن

در طی فرآیند فیلتراسیون و خشک کردن رنگدانههای اکسید آهن، به دلیل نیروهای واندروالس، پیوندهای هیدروژنی، بارها و عوامل دیگر، ریزدانهها به سنگدانههای بزرگ تبدیل میشوند که نمیتوان آنها را از طریق عمل مکانیکی عمومی جدا کرد. با استفاده از یک بستر سیال یا آسیاب جت دیسکی برای پردازش رنگدانه های اکسید آهن، ظرافت Hagermann می تواند به این موارد برسد: اکسید آهن قرمز 5.5 تا 7.0، رنگ تیره تر، ظرافت بهتر است. اکسید آهن زرد 7.5; اکسید آهن سیاه 7.0.

پس از خرد کردن بسیار ریز، رنگدانه اکسید آهن از سنگدانه های بزرگ به سنگدانه های کوچک دپلیمریزه می شود. هنگام تولید رنگ، برای دستیابی به ظرافت مورد نیاز، فقط زمان کوتاهی از فرآیند همزدن با سرعت بالا طول می کشد و در نتیجه در هزینه ها و اندازه کوچک رنگدانه صرفه جویی می شود. سنگدانه ها به سختی به سنگدانه های بزرگ تبدیل می شوند، بنابراین کیفیت رنگ تضمین می شود.

2. رنگدانه فریت منگنز سیاه و سفید مقاوم در برابر درجه حرارت بالا

ذرات ریز رنگدانه فریت منگنز که به صورت سطحی پوشش داده شده، اصلاح شده، خشک شده و پودر شده اند، دوباره به ذرات درشت با درجات مختلف لخته می شوند و نمی توانند به طور موثر خاصیت رنگدانه فریت منگنز را اعمال کنند.

پس از پردازش عمیق و آسیاب با استفاده از یک بستر سیال یا آسیاب جت دیسکی، ظرافت Hagermann رنگدانه فریت منگنز تقریباً 7 تا 7.5 است. پراکندگی خوبی دارد و می تواند به خواص نوری و رنگدانه ای خود کاملاً بازی کند.

3. رنگدانه سرامیکی قهوه ای

رنگدانه سرامیکی قهوه ای با استفاده از آسیاب جت تخت به صورت فوق ریز پودر می شود. هنگامی که فشار هوا 7.5×105 Pa و سرعت تغذیه 100 کیلوگرم در ساعت است، محصول d50 4.55μm و حداکثر اندازه ذرات 9.64μm است.

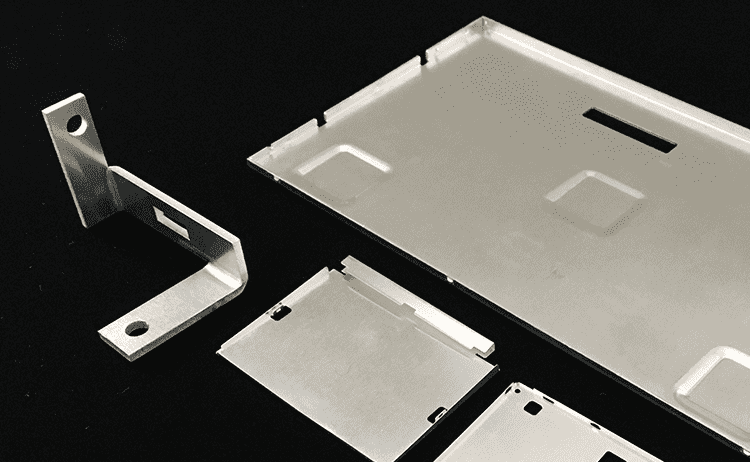

در حال حاضر، تجهیزات رایج آسیاب فوق ریز شامل آسیاب جت، آسیاب فوق ریز ضربه مکانیکی، آسیاب گلوله ای همزن، آسیاب شن و ماسه، آسیاب ارتعاشی، آسیاب کلوئیدی، آسیاب پرفشار جت، آسیاب گلوله ای سیاره ای، آسیاب غلتکی تحت فشار و غلتک حلقه ای است. کارخانه. و غیره.

تکنولوژی تولید هیدروکسید کلسیم با کیفیت بالا

هیدروکسید کلسیم که معمولاً به عنوان آهک هیدراته شناخته می شود دارای فرمول شیمیایی Ca(OH)2 است. به طور کلی به صورت پودر، در دمای 580 درجه سانتی گراد تحت فشار معمولی آب از دست می دهد و به اکسید کلسیم (آهک سریع) تبدیل می شود. هیدروکسید کلسیم کمی در آب محلول است و با افزایش دما حلالیت آن کاهش می یابد. محلول بی رنگ و شفافی که از حل شدن در آب به دست می آید معمولاً به عنوان آب آهک شفاف شناخته می شود. سوسپانسیون شیری متشکل از هیدروکسید کلسیم و آب شیر آهک نامیده می شود.

فرآیند تولید هیدروکسید کلسیم خشک: آهک زنده واجد شرایط توسط یک سنگ شکن فکی خرد می شود. از طریق آسانسور سطلی و نوار نقاله ارتعاشی نوع بن به سیلو آهک فرستاده می شود. آهک موجود در سیلو به طور کمی از طریق تغذیه ستاره ای به پیش هاضم آهک هیدراته اضافه می شود و در ابتدا تحت هم زدن قوی توسط میله همزن هضم می شود و سپس برای تکمیل فرآیند هضم وارد هاضم می شود. آهک هضم شده توسط آسانسور آهک آب خورده و نوار نقاله پیچ ورودی به سیلو آهک خرد شده وارد می شود و سپس آهک رقیق شده تصفیه شده توسط جداکننده هوای مارپیچی اضافه کننده خاکستر به دست می آید. آهک آب خورده تصفیه شده در سیلو آهک خرد شده تکمیل شده تخلیه شده و بر اساس نیاز کاربر بسته بندی می شود. در طی واکنش هضم خشک، ساختار سازمانی تغییر میکند و باعث میشود که Ca(OH)2 یک پودر شل تشکیل دهد که حجم آن به 1.5 تا 2.0 برابر حجم اولیه افزایش مییابد. محصول و مواد اولیه سیالیت بهتری دارند، بنابراین فرآیند هضم خشک را می توان در آب استفاده کرد. واکنش نرخ تبدیل بالا آهک زنده را می توان تحت شرایط نسبت خاکستر پایین (نسبت جرم آب به آهک) به دست آورد.

کاربردهای هیدروکسید کلسیم

(1) مواد بازدارنده شعله

پودر هیدروکسید کلسیم به طور گسترده ای به عنوان پرکننده در مواد پلیمری استفاده می شود. افزودن هیدروکسید کلسیم به مواد پلیمری می تواند پایداری حرارتی و خواص بازدارنده شعله مواد کامپوزیتی را بهبود بخشد. هیدروکسید کلسیم قلیایی است و می تواند با کلرید هیدروژن (HCl) آزاد شده در هنگام تجزیه حرارتی PVC واکنش دهد و تخریب PVC توسط کلرید هیدروژن را از بین ببرد. اثر اتوکاتالیستی فرآیند دارای اثر تثبیت حرارتی خاصی است.

(2) مواد پلیمری تجزیه پذیر

هیدروکسید کلسیم می تواند به عنوان یک عامل کمکی برای جذب محیطی پلاستیک ها استفاده شود. دارای اثرات دکلره، ترک خوردگی و تخریب قلیایی در تجزیه پلاستیک ها می باشد.

(3) تصفیه فاضلاب

نقش هیدروکسید کلسیم در فاضلاب را می توان اساساً در چهار جنبه خلاصه کرد: خنثی کردن اسیدهای آزاد در فاضلاب، خنثی کردن نمک های اسیدی در فاضلاب، واکنش با یون های فلزی برای تولید رسوبات نامحلول در آب و تنظیم pH فاضلاب. ارزش.

(4) گوگرد زدایی

در فرآیند گوگرد زدایی مرطوب هیدروکسید کلسیم-گچ، گاز دودکش در سطح وسیعی با مایع جذبی Ca(OH)2 تماس پیدا می کند، به طوری که SO2 موجود در گاز دودکش در آب حل می شود و با دوغاب هیدروکسید کلسیم واکنش می دهد و تشکیل می شود. سولفیت کلسیم، که سپس در شرایط مقدار زیادی هوا دمیده می شود، سولفیت کلسیم برای تولید CaS (V2H2O) اکسید می شود و در نتیجه به هدف کاهش SO2 در گاز دودکش دست می یابد. در فرآیند گوگرد زدایی کلسیم، یون های کلسیم در واقع در تثبیت گوگرد نقش دارند. کربنات کلسیم، اکسید کلسیم و هیدروکسید کلسیم همگی می توانند به عنوان عوامل گوگردزدایی استفاده شوند.

(5) مراقبت های پزشکی و بهداشتی

کلسیم هیدروکسید برای ضد عفونی در مکان های مختلفی مانند تحقیقات علمی، آزمایشگاه ها، پزشکی، کارخانه ها و ... استفاده می شود و سابقه استفاده طولانی در پزشکی بالینی دارد.

(6) فرآوری مواد غذایی

افزودن مقدار معینی از هیدروکسید کلسیم درجه مواد غذایی به شیرخشک نه تنها می تواند مقدار PH شیرخشک را تنظیم کند و باعث انحلال سریع شیرخشک در آب شود، بلکه مکمل کلسیم نیز می باشد.

4 نکته کلیدی برای انتخاب اصلاح کننده های سطح پودری

انواع مختلفی از اصلاح کننده های سطح پودری با کارایی های متنوع و البته قیمت های متفاوت در بازار وجود دارد. چگونه مناسب ترین اصلاح کننده را انتخاب کنیم؟

تمرین نشان داده است که هنگام انتخاب انواع اصلاح کننده سطح، ملاحظات اصلی عبارتند از: خواص مواد خام پودر، زمینه استفاده یا کاربرد محصول، و همچنین فناوری، قیمت و حفاظت از محیط زیست.

1. خواص مواد خام پودری

خواص مواد خام پودری عمدتاً اسیدی، قلیایی بودن، ساختار سطحی و گروه های عاملی، ویژگی های جذب و واکنش شیمیایی و غیره است. اصلاح کننده های سطحی که می توانند با سطح ذرات پودر واکنش شیمیایی یا شیمیایی جذب کنند، باید تا حد امکان انتخاب شوند، زیرا ممکن است انتخاب شوند. جذب فیزیکی بر روی آن به راحتی تحت هم زدن یا اکستروژن قوی در طول کاربردهای بعدی دفع می شود.

به عنوان مثال، سطوح کانی های سیلیکات اسیدی مانند کوارتز، فلدسپات، میکا و کائولن می توانند با عوامل جفت کننده سیلان پیوند شوند تا جذب شیمیایی قوی تری ایجاد کنند. با این حال، عوامل جفت کننده سیلان به طور کلی نمی توانند با کربنات های قلیایی پیوند برقرار کنند. کانیها تحت واکنشهای شیمیایی یا جذب شیمیایی قرار میگیرند، در حالی که عوامل جفتکننده تیتانات و آلومینات میتوانند تحت شرایط خاص و تا حد معینی با کانیهای قلیایی کربناته جذب شیمیایی شوند.

2. استفاده از محصول

هدف محصول مهمترین نکته در انتخاب یک اصلاح کننده سطح است. زمینه های مختلف کاربرد دارای الزامات فنی متفاوتی برای عملکرد کاربرد پودر هستند، مانند ترشوندگی سطح، پراکندگی، مقدار pH، قدرت پنهان، مقاومت در برابر آب و هوا، براقیت، خواص ضد باکتریایی، محافظت در برابر اشعه ماوراء بنفش و غیره. این بدان معنی است که اصلاح سطح باید با توجه به هدف انتخاب شود. . یکی از دلایل تنوع عوامل جنسی.

به عنوان مثال، پودرهای معدنی (پرکننده یا رنگدانه) مورد استفاده در پلاستیکها، لاستیکها، چسبها، پوششهای روغنی یا حلالهای مختلف به چربی دوستی سطحی خوبی نیاز دارند، یعنی میل ترکیبی یا سازگاری خوب با مواد پایه پلیمری آلی. که مستلزم انتخاب اصلاحکنندههای سطحی است که بتواند سطح پودرهای معدنی را آبگریز و اولئوفیل کند. برای رنگدانه های معدنی مورد استفاده در بلنک های سرامیکی، نه تنها لازم است که در حالت خشک پراکندگی خوبی داشته باشند، بلکه نیاز به میل ترکیبی با بلنک های معدنی دارند. سازگاری خوب و می تواند به طور مساوی در فضای خالی پراکنده شود. برای اصلاحکنندههای سطحی پودرهای معدنی (پرکنندهها یا رنگدانهها) مورد استفاده در رنگها یا پوششهای مبتنی بر آب، پایداری پراکندگی و تهنشینی پودر اصلاحشده در فاز آب مورد نیاز است. سازگاری خوب

برای اصلاح کننده های سطح معدنی، آنها عمدتا بر اساس نیازهای عملکردی مواد پودری در زمینه کاربرد انتخاب می شوند. به عنوان مثال، برای اینکه دی اکسید تیتانیوم مقاومت خوبی در برابر آب و هوا و پایداری شیمیایی داشته باشد، باید از SiO2 و Al2O3 برای پوشش سطح (فیلم) استفاده شود، برای اینکه رنگدانه مسکویت اثر مرواریدی خوبی داشته باشد، لازم است از TiO2 برای پوشش سطح استفاده شود. (فیلم).

در عین حال، سیستم های کاربردی مختلف دارای اجزای متفاوتی هستند. هنگام انتخاب یک اصلاح کننده سطح، باید سازگاری و سازگاری با اجزای سیستم کاربردی را نیز در نظر بگیرید تا از خرابی عملکردی سایر اجزای سیستم به دلیل اصلاح کننده سطح جلوگیری کنید.

3. فرآیند اصلاح

فرآیند اصلاح نیز یکی از ملاحظات مهم در انتخاب اصلاحکنندههای سطحی مانند دما، فشار و عوامل محیطی است. تمام اصلاح کننده های سطح آلی در دمای معینی تجزیه می شوند. به عنوان مثال، نقطه جوش عوامل جفت کننده سیلان بین 100 تا 310 درجه سانتیگراد بسته به نوع آن متغیر است. بنابراین، بهتر است یک اصلاح کننده سطح با دمای تجزیه یا نقطه جوش بالاتر از دمای پردازش برنامه انتخاب شود.

فرآیند اصلاح سطح فعلی عمدتاً از روش خشک و روش مرطوب استفاده می کند. نیازی به در نظر گرفتن حلالیت در آب فرآیند خشک نیست، اما حلالیت اصلاح کننده سطحی در آب باید برای فرآیند مرطوب در نظر گرفته شود، زیرا تنها در صورت محلول بودن در آب می تواند به طور کامل با ذرات پودر در تماس باشد و واکنش نشان دهد. محیط مرطوب

بنابراین، برای اصلاحکنندههای سطحی که مستقیماً محلول در آب نیستند و باید در محیط مرطوب استفاده شوند، باید از قبل صابونی، آمونیزه یا امولسیون شوند تا بتوان آنها را در محلولهای آبی حل و پراکنده کرد.

4. قیمت و عوامل محیطی

در نهایت، هنگام انتخاب اصلاح کننده های سطح، قیمت و عوامل محیطی نیز باید در نظر گرفته شود. با فرض برآوردن الزامات عملکرد برنامه یا بهینه سازی عملکرد برنامه، سعی کنید اصلاح کننده های سطح ارزان تری را انتخاب کنید تا هزینه اصلاح سطح را کاهش دهید. در عین حال باید به انتخاب اصلاح کننده های سطحی که محیط را آلوده نمی کنند توجه شود.

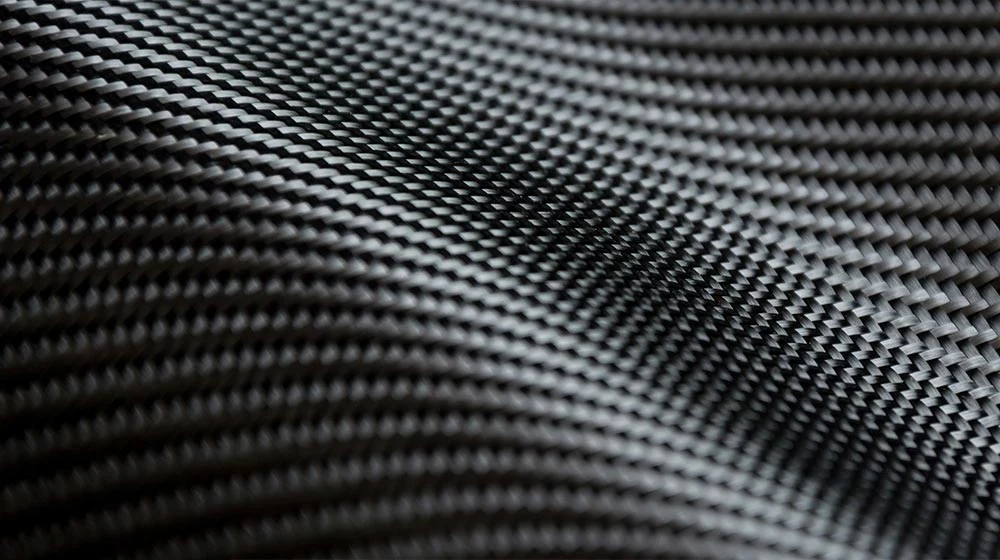

5 نوع عمده از روش های اصلاح سطح برای فیبر کربن

فیبر کربن (CF)، به عنوان یک نوع جدید از مواد تقویت شده کامپوزیت، به طور گسترده در صنایع مختلف مورد استفاده قرار گرفته است و توجه بسیاری را به خود جلب کرده است. با این حال، سطح CF نسبتا صاف است و هیچ گروه فعالی ندارد. سطح الیاف از نظر شیمیایی بی اثر است، بنابراین فیبر آب دوستی ضعیف و چسبندگی ضعیفی به ماتریکس دارد و به راحتی می افتد. بنابراین، بهبود رابط بین CF و تقویت ماتریس ضروری است.

تاکنون روشهای متداول اصلاح سطح فیبر کربن عمدتاً شامل اصلاح پوشش، اصلاح پیوند سطحی، اصلاح اکسیداسیون، اصلاح پلاسما و اصلاح مفصل است که در این میان عملیات اکسیداسیون و عملیات پیوند سطحی محبوبتر هستند. مواد و روش ها. این روشهای اصلاح، ترشوندگی الیاف، پیوند شیمیایی، و درهمتنیدگی مکانیکی با ماتریس را بهبود میبخشند تا لایهای انتقالی را تشکیل دهند، انتقال تنش یکنواخت را افزایش دهند و تمرکز تنش را کاهش دهند.

سطح فیبر کربن صاف است، گروه های فعال کمی دارد و محکم به ماتریکس نمی چسبد. در کاربردهای معمولی، بهبود میزان چسبندگی ضروری است. یک روش این است که سطح صاف فیبر کربن را از طریق اثرات فیزیکی، ایجاد شیارها یا سوراخهای کوچک برای افزایش سطح تماس با مواد ماتریس، زبر کنیم. پلیمرها یا نانوذرات را می توان در فیبر پر کرد. در شیارهای روی سطح، فیبر و پلیمر را می توان به صورت مکانیکی از طریق شکل ناهموار سطح الیاف پس از پخت به هم قفل کرد، که منجر به یک اثر درهم تنیده مکانیکی آشکار بین فیبر و ماتریس می شود که برای بهبود استحکام رابط مفید است.

1. اصلاح پوشش

اصلاح پوشش فیبر کربن می تواند مواد مختلفی مانند نمک های فلزی، آلیاژهای فلزی، نانومواد کربن و غیره را از طریق پاشش، رسوب فیزیکی یا شیمیایی، پلیمرها، روش های سل-ژل و فرآیندهای پوشش پوشش دهد. سطح CF ها پس از پوشش دهی دارای خواص متفاوتی است.

2. پیوند سطحی

پیوند سطح فیبر کربن یک روش اصلاح CF از پایین به بالا است که به طور گسترده مورد مطالعه قرار گرفته است. در مقایسه با روش های اکسیداسیون و پوشش سطحی، پیوند سطحی می تواند به پلیمر پیوند شده چسبندگی بهتری به سطح CF بدهد. از طریق تشعشع یا واکنش شیمیایی، واکنش پیوند بر روی سطح CF ها آغاز می شود و پلیمرهایی با گروه های عاملی بر روی سطح CF ها وارد می شوند که استحکام رابط ماده کامپوزیت را بهبود می بخشد.

3. درمان اکسیداسیون

عملیات اکسیداسیون فیبر کربن یک روش اصلاح ساده است که نه تنها توزیع منافذ و اندازه منافذ را در سطح CF افزایش میدهد، بلکه غلظتهای مختلف گروههای عاملی حاوی اکسیژن را نیز معرفی میکند که تأثیر قابلتوجهی بر چسبندگی رابط مواد و راندمان بیحرکتی دارد. IE). نفوذ.

4. درمان با پلاسما

درمان پلاسما یک روش درمانی برجسته و موفق برای انواع مواد از جمله مواد کربنی است. پلاسما با انرژی کافی برای برخورد به سطح CF استفاده می شود، که باعث شکستن و سازماندهی مجدد پیوندهای شیمیایی روی سطح می شود، در نتیجه ساختار سطح و عملکرد فیبر کربن برای دستیابی به چسبندگی خوب بین CF و ماده ماتریس بهبود می یابد. درمان پلاسما دارای مزایای عملیات ساده، راندمان بالا، سبز و حفاظت از محیط زیست است.

5. اصلاح مشترک

روش های اصلاح تکی که در بالا ذکر شد کم و بیش دارای نقص هستند. به عنوان مثال، CF اصلاح شده با پوشش، چسبندگی کم بین پوشش و CF دارد، نیاز به استفاده از حلال ها در طول فرآیند تولید دارد، راندمان آماده سازی پایینی دارد و تولید مداوم آن دشوار است. سرمایه گذاری در تجهیزات تصفیه پلاسما گران است. در اکسیداسیون شیمیایی مرطوب و الکترولیز برخی از آلودگی های مایع در طی عملیات شیمیایی اجتناب ناپذیر است و شرایط اصلاح باید دقیقاً در اکسیداسیون فاز گاز کنترل شود تا از اکسیداسیون بیش از حد از تخریب ساختار داخلی CF و استفاده از نانومواد یا پلیمرهای پیوندی برای اصلاح جلوگیری شود. سطح الیاف کربن پیچیده است.

بنابراین، هنگام اصلاح سطح فیبر کربن، اصلاح مفصل با استفاده از روش های اصلاح چندگانه می تواند از کاستی های استفاده از آنها به تنهایی جلوگیری کند و مزیت ها را با یکدیگر ترکیب کند. این جهت اصلی درمان اصلاح سطح فیبر کربن در آینده است.

تفاوت بین تالک سفید، تالک سیاه و هیدروتالسیت چیست؟

در حال حاضر محصولات مربوط به "تالک" موجود در بازار عمدتاً شامل تالک سفید، تالک سیاه، هیدروتالسیت و ... می شود که با وجود اینکه به همه آنها تالک می گویند، مواد تشکیل دهنده، موارد مصرف، قیمت و ... آنها بسیار متفاوت است.

1. طلق سفید

تالک یک ماده معدنی سیلیکات منیزیم آبدار است که بیشتر به رنگ سفید یافت می شود که تالک سفید است. برای تالک دنیا به چین نگاه کنید. تالک سفید عرضه شده در بازار بین المللی عمدتاً از چین می آید. مزایای تالک چینی نه تنها در ذخایر و خروجی، بلکه مهمتر از آن در کیفیت فوق العاده تالک سفید، به خصوص تالک سفید با خلوص بالا، منعکس می شود.

تالک سفید دارای عایق الکتریکی بالا، عایق حرارتی، نقطه ذوب بالا و جذب قوی روغن است. به طور گسترده ای در کاغذ سازی، صنایع شیمیایی، پزشکی، لاستیک، سرامیک، رنگ، آرایشی و بهداشتی و سایر صنایع استفاده می شود.

2. طلق سیاه

تالک سیاه یک ماده معدنی رسی سیلیکات غنی از منیزیم از نوع 2:1 (T-O-T) است. نرم است، دارای ساختار پوسته پوسته و احساس لغزنده است. بین لایه ها آب ندارد، بی بو و بی مزه است، دارای خواص شیمیایی پایدار، ذرات کوچک و سطح ویژه بزرگ است. تالک سیاه خاکستری تا سیاه است زیرا حاوی کربن آلی است. ترکیب شیمیایی، ترکیب معدنی و منشا ذخایر معدنی آن شبیه تالک سفید است. اجزای اصلی سنگ معدن معمولاً از تالک، کوارتز، کربن آلی و غیره تشکیل شده است.

در حال حاضر، بیشتر تالک سیاه از طریق فناوری سفید کردن به تالک سفید تبدیل میشود و سپس در صنایع سنتی سرامیک و پرکنندههای اولیه استفاده میشود. جهت های تحقیقاتی عمدتاً فناوری سفیدکننده با راندمان بالا و پردازش فوق العاده ظریف است.

3. هیدروتالسیت

هیدروتالسیت به هیدروتالسیت طبیعی و هیدروتالسیت مصنوعی تقسیم می شود. از آنجایی که استخراج هیدروتالسیت طبیعی دشوار است و خلوص آن بالا نیست، عرضه هیدروتالسیت در بازار تحت سلطه هیدروتالسیت مصنوعی است.

هیدروتالسیت های مصنوعی (LDHs) یک کلاس از ترکیبات لایه ای آنیونی با چشم انداز کاربردی گسترده هستند که عمدتاً از هیدروتالسیت (HT)، هیدروتالسیت مانند (به اختصار HTLC) و محصولات شیمیایی ترکیبی آنها هیدروتالسیت ستوندار (Pillared LDH) تشکیل شده است.

هیدروتالسیت مصنوعی یک ترکیب دی هیدروکسی غیر سمی با ساختار لایه ای خاص است. دارای خواص فیزیکی و شیمیایی مانند خواص شارژ، قابلیت تبادل آنیون، خواص جذب، خواص کاتالیزوری و ... می باشد و کاربردهای گسترده ای در زمینه مواد رزین پلیمری دارد. عمدتا به عنوان تثبیت کننده حرارت برای تولید پلی وینیل کلرید (PVC) و جاذب هالوژن برای تولید رزین پلی اولفین استفاده می شود.

دسته بندی اصلی محصولات نهایی هیدروتالسیت مصنوعی شامل هیدروتالسیت مصنوعی عمومی، هیدروتالسیت مصنوعی بسیار شفاف و هیدروتالسیت مصنوعی مقاوم در برابر شعله است.

6 نوع روش اصلاح برای زغال سنگ

به منظور حل مشکل تجمع زغال سنگ، یافتن راه هایی برای استخراج ارزش استفاده اضافی از زغال سنگ و "تبدیل ضایعات به گنج" به حداکثر میزان، بسیاری از محققان با اصلاح زغال سنگ برای افزایش فعالیت آن، آن را به یک ماده تبدیل کرده اند. با استفاده از مواد مختلف و سازگار با محیط زیست با ارزش افزوده بالا، مشکل آلودگی زغال سنگ را از علت اصلی حل می کند و به هدف بازیافت منابع زباله و حفاظت از محیط زیست دست می یابد.

در حال حاضر روش های اصلاح زغال سنگ عمدتاً شامل عملیات اسیدی یا قلیایی سنتی، روش مکانیکی شیمیایی، روش اصلاح آلی سطحی، روش اصلاح کلسیناسیون، روش اصلاح هیدروترمال و روش اصلاح مرکب است.

1. روش اصلاح مکانیکی

سنگ زنی مکانیکی یک روش فیزیکی رایج برای اصلاح مواد است. آسیاب زغال سنگ باعث افزایش سطح ویژه آن و در نتیجه بهبود فعالیت جذب ذرات جامد می شود. همچنین ساختار کریستالی و اندازه ذرات کریستالی باند زغال سنگ را تغییر میدهد و مواد خام در هنگام تصفیه ذرات، میکرو همگن به دست میآید و واکنش پذیری تا حد زیادی بهبود مییابد.

2. روش اصلاح اسیدی یا قلیایی

اصلاح اسیدی برای حل کردن یون های فلزی محلول در اسید مانند Al، Fe و Ca در باند زغال سنگ از طریق اسیدشویی، بهبود توزیع اندازه حفره ها، تعداد سوراخ ها و سطح ویژه در داخل باند زغال سنگ و تغییر ساختار کریستالی است. و خواص سطحی باند زغال سنگ. علاوه بر این، اصلاح اسید همچنین می تواند مکان های فعال زغال سنگ را افزایش دهد تا عملکرد جذب آن قوی تر شود.

3. روش اصلاح ارگانیک سطح

اصلاح سطحی باند زغال سنگ به پیوند زدن لایه ای از اصلاح کننده های آلی بر روی سطح باند زغال سنگ از طریق روش های شیمیایی یا فیزیکی برای تغییر بار سطحی، آب دوستی، پراکندگی و سایر ویژگی های باند زغال سنگ و انجام اصلاح و فعال سازی برای ایجاد گانگ زغال سنگ اطلاق می شود. خواص منحصر به فرد ویژگیهای جذب، توانایی تعمیر و فعالسازی باند زغالسنگ را افزایش میدهد و دامنه کاربرد باند زغالسنگ را گسترش میدهد.

4. روش اصلاح کلسیناسیون

اصلاح کلسیناسیون به فرآیند تبدیل کائولینیت با فعالیت سطحی کم در گنگ زغال سنگ به متاکائولینیت بسیار فعال از طریق بو دادن در دمای بالا اشاره دارد. تخلخل و ساختار کریستالی باند زغال سنگ را می توان از طریق کلسینه تغییر داد. درجه اصلاح کلسیناسیون باند زغال سنگ عمدتاً تحت تأثیر دمای کلسینه و زمان کلسیناسیون است. تفاوت بین این دو عامل اصلی باعث ایجاد فازهای مختلف کائولن در باند زغال سنگ می شود. تغییرات منجر به تفاوت عملکرد در باند زغال سنگ اصلاح شده کلسینه شده خواهد شد.

5. روش اصلاح هیدروترمال

باند زغالسنگ اصلاحشده هیدروترمال به درجه خاصی از اصلاح فیزیکی یا شیمیایی زغالسنگ تحت دما و فشار معین برای به دست آوردن ماده کاملتر اشاره دارد. به طور خاص، روش هیدروترمال فوق بحرانی دارای خواص منحصر به فرد بسیاری است. این نه تنها می تواند واکنش پذیری زغال سنگ را بهبود بخشد، بلکه ساختار داخلی باند زغال سنگ را نیز تا حدی تغییر می دهد. هنگامی که برای تهیه غربال های مولکولی زئولیت استفاده می شود، می تواند تمیزی بالا و شکل بلوری کامل را به دست آورد. مواد جدید.

6. روش اصلاح مرکب

اصلاح کامپوزیت به طور کلی بر اساس اصلاح حرارتی است، با استفاده از اصلاح مکانیکی یا اصلاح شیمیایی برای تحریک فعالیت زغال سنگ. اصلاح ترکیبی می تواند مزایای یک روش اصلاح واحد را تا حد معینی یکپارچه کند، نقص های ذاتی آن را جبران کند و اثرات هم افزایی ایجاد کند. عملکرد جامع زغال سنگ اصلاح شده کامپوزیتی بدیهی است که بهتر از باند زغال سنگ اصلاح شده توسط یک فرآیند واحد است و همچنین می تواند نیازهای مختلف را برآورده کند. نیازهای صنعتی علاوه بر این، فرآیند کامپوزیت می تواند تا حد زیادی راندمان فعال سازی باند زغال سنگ را بهبود بخشد، مواد کامپوزیتی باند زغال سنگ را با عملکرد بهتر به دست آورد و استفاده کارآمد از منابع معدنی در باند زغال سنگ را ارتقا بخشد، بنابراین به طور گسترده استفاده می شود.

آسیاب همزن، آسیاب جت، آسیاب شن و ماسه، چگونه انتخاب کنیم؟

تجهیزات سنگ زنی بسیار ریز از نیروی مکانیکی برای آسیاب کردن مواد تا سطح میکرون و طبقه بندی آنها استفاده می کنند. با توجه به عملکرد خوب پردازش، آن را به طور گسترده ای در پوشش های پیشرفته، مواد غذایی، دارو، مواد شیمیایی، مصالح ساختمانی، مواد دارویی، معدن و سایر صنایع استفاده می شود. با توسعه سریع اقتصاد جهانی، صنعت پودر کشور من در حال رونق است و تجهیزات پودر، به ویژه تجهیزات سنگ شکن بسیار ریز، نقش اساسی در این امر ایفا می کنند.

آسیاب اختلاط

آسیاب همزن (همزن آسیاب) به نوعی از تجهیزات سنگ زنی بسیار ریز اطلاق می شود که از یک سیلندر ثابت پر از رسانه آسیاب و یک همزن دوار تشکیل شده است. سیلندر آسیاب اختلاط معمولاً با یک ژاکت خنک کننده ساخته می شود. هنگام آسیاب کردن مواد، آب خنک کننده یا سایر رسانه های خنک کننده را می توان به داخل ژاکت خنک کننده منتقل کرد تا افزایش دما در حین آسیاب کنترل شود. دیواره داخلی بشکه سنگ زنی را می توان با مواد مختلف با توجه به نیازهای مختلف سنگ زنی پوشش داد، یا می توان یک محور کوتاه ثابت (میله) را نصب کرد و به اشکال مختلف ساخت تا اثر سنگ زنی را افزایش دهد. همزن مهم ترین قسمت آسیاب اختلاط است و انواعی از نوع میله ای میله ای، نوع دیسکی، نوع دیسکی سوراخ دار، نوع استوانه ای، نوع حلقه ای، نوع مارپیچی و ... وجود دارد که از جمله آنها آسیاب های همزن مارپیچی و میله ای هستند. عمدتاً عمودی، در حالی که آسیاب های همزن دیسکی در دو نوع عمودی و افقی هستند.

آسیاب جت

اندازه ذرات محصول نهایی آسیاب جریان هوا در محدوده 1 تا 30 میکرومتر است و اندازه ذرات خوراک پردازش در شرایط عادی به شدت زیر 1 میلی متر کنترل می شود. می توان آن را به طور گسترده در موادی مانند خاک های کمیاب، سنگ مرمرهای سخت مختلف، کائولن، تالک و سایر کانی های غیر فلزی با سختی متوسط استفاده کرد. پردازش فوق العاده خوب

پودر کننده جریان هوای مسطح: آسیاب جریان هوای صاف به آسیاب جریان هوای دیسکی افقی نیز گفته می شود. هنگامی که تجهیزات کار می کنند، جریان هوای پرفشار با سرعت فوق العاده بالا از نازل خارج می شود و مواد توسط نازل منچوری شتاب می گیرد و سپس برای حرکت دایره ای با سرعت بالا به محفظه خرد کن فرستاده می شود، جایی که از طریق ضربه خرد می شود. ، برخورد و اصطکاک. تحت تأثیر نیروی گریز از مرکز، ذرات درشت برای خرد کردن دایره ای به سمت دیواره محفظه خرد کن پرتاب می شوند و ذرات ریز با جریان هوا سرریز می شوند و جمع می شوند. از مزایای این تجهیزات می توان به ساختار ساده و کارکرد آسان اشاره کرد.

آسیاب جت هوا بستر سیال: معمولاً برای خرد کردن بسیار ریز، شکستن و شکل دادن به مواد در سرامیک، مواد خام شیمیایی، مواد نسوز، مواد باتری، داروسازی و سایر صنایع استفاده می شود. هنگامی که تجهیزات کار می کنند، هوای پرفشار با سرعت بالا از طریق چندین نازل به داخل محفظه خرد کن پاشیده می شود. مواد تغذیه شده توسط جریان هوا با فشار بالا در محفظه خرد کردن شتاب می گیرند. آنها از طریق برخورد و اصطکاک در تقاطع هر نازل خرد می شوند و سپس با جریان هوا وارد محفظه طبقه بندی می شوند تا طبقه بندی کامل شود. مواد درشت برای ادامه خرد کردن به منطقه خرد کردن ته نشین می شوند و سرریز محصولات واجد شرایط توسط جداکننده سیکلون جمع آوری می شود.

پودر کننده جریان هوای ضد جت: پودر کننده جریان هوای ضد جت به آسیاب جریان هوا برخورد و آسیاب جت معکوس نیز گفته می شود. هنگامی که تجهیزات کار می کنند، دو ماده شتاب گرفته و جریان هوا با سرعت بالا در نقطه خاصی از خط مستقیم افقی به هم می رسند و برای تکمیل خرد شدن با هم برخورد می کنند. ذرات جامدی که با جریان هوا وارد محفظه طبقه بندی می شوند، تحت تأثیر روتور طبقه بندی قرار می گیرند و ذرات درشت در لبه بیرونی باقی می مانند و خرد می شوند. برای خرد کردن مجدد به محفظه خرد کردن برگردید و ذرات ریز که نیاز اندازه ذرات را برآورده می کنند همچنان بالا می روند و پس از خارج شدن از طریق جداسازی گاز از جامد به محصول تبدیل می شوند.

آسیاب شن و ماسه

آسیاب شن و ماسه شکل دیگری از همزن یا آسیاب مهره ای است که به این دلیل نامگذاری شده است که در ابتدا از ماسه طبیعی به عنوان رسانه آسیاب استفاده می شد. آسیاب های شن و ماسه عمدتاً به چرخش با سرعت بالا بین رسانه های آسیاب و مواد برای انجام کار سنگ زنی متکی هستند. آنها را می توان به انواع باز و بسته تقسیم کرد و هر کدام را می توان به انواع عمودی و افقی تقسیم کرد.

به طور کلی، تفاوت بین آسیاب شن و ماسه افقی و آسیاب شن و ماسه عمودی در این است که آسیاب شن و ماسه افقی ظرفیت شن و ماسه بیشتری دارد، راندمان آسیاب بالاتری دارد و جداسازی و تمیز کردن نسبتاً آسانی دارد. از نظر کاربرد، آسیاب شن و ماسه به طور گسترده در پوششها، رنگها، رنگها، جوهرها، داروهای پزشکی، نانوپرکنندهها، پودر مغناطیسی، فریت، فیلم حساس به نور، آفتکشها، کاغذسازی، مواد آرایشی و سایر زمینهها برای آسیاب کارآمد نانوپودرها استفاده میشود.

مهم نیست که صنعت پودر چگونه توسعه می یابد، آسیاب ضربه ای بسیار ریز همیشه یکی از ابزارهای اصلی برای به دست آوردن پودر بسیار ریز بوده است.

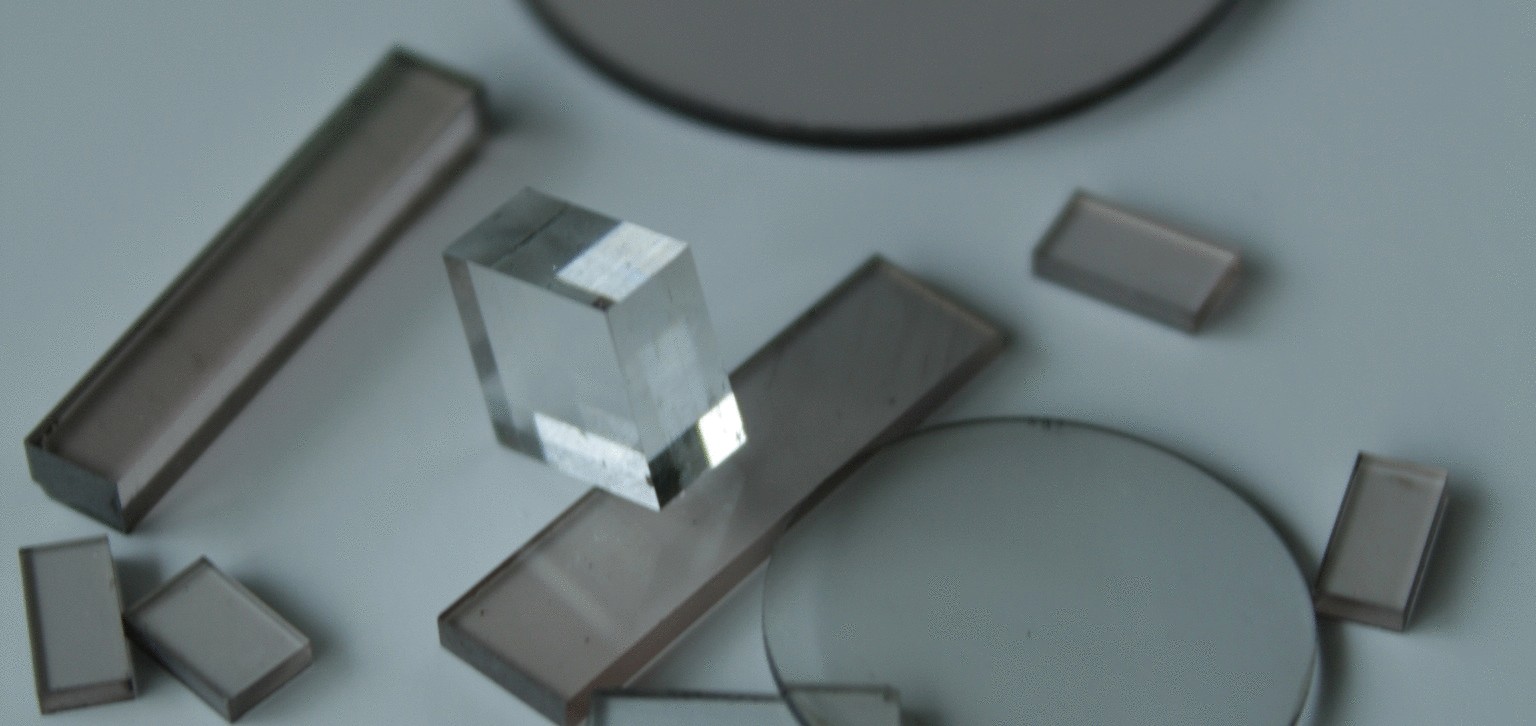

استفاده از متالورژی پودر برای تهیه مواد کامپوزیت مس و الماس با هدایت حرارتی بالا

در زمینه هایی مانند بسته بندی الکترونیکی و هوافضا، دستگاه های اتلاف حرارت مبتنی بر فلز برای دهه ها توسعه یافته اند. همانطور که چگالی توان دستگاه ها همچنان در حال افزایش است، نیازهای بالاتری برای هدایت حرارتی مواد بسته بندی الکترونیکی اعمال می شود. با ترکیب الماس با هدایت حرارتی بالا (2200 W/(m·K)) و ضریب انبساط حرارتی پایین ((8.6±1)×10-7/K) با فلزاتی مانند مس و آلومینیوم، می توان رسانایی حرارتی بالا را ادغام کرد. یک ماده کامپوزیتی "فلز + الماس" با ضریب انبساط حرارتی قابل تنظیم و خواص مکانیکی و خواص پردازشی بالا، در نتیجه نیازهای سخت بسته بندی های مختلف الکترونیکی را برآورده می کند و به عنوان نسل چهارم مواد بسته بندی الکترونیکی در نظر گرفته می شود.

در میان مواد فلزی مختلف، در مقایسه با فلزات دیگر مانند آلومینیوم، مس دارای رسانایی حرارتی بالاتر (385 ~ 400 W/ (m·K)) و ضریب انبساط حرارتی نسبتاً پایین (17×10-6/K) است. به سادگی با افزودن مقدار کمتری تقویت کننده الماس، ضریب انبساط حرارتی می تواند با نیمه هادی ها مطابقت داشته باشد و به راحتی می توان رسانایی حرارتی بالاتری به دست آورد. این نه تنها می تواند الزامات سختگیرانه بسته بندی الکترونیکی امروزی را برآورده کند، بلکه مقاومت خوبی در برابر حرارت، مقاومت در برابر خوردگی و پایداری شیمیایی دارد. این می تواند شرایط خدمات شدید مانند دمای بالا و محیط خورنده را تا حد زیادی برآورده کند، مانند پروژه های انرژی هسته ای، محیط های اتمسفر اسید-باز و خشک، مرطوب، سرد و گرم.

چگونه تهیه کنیم؟

در حال حاضر روش های زیادی برای تهیه مواد کامپوزیت الماس/مس وجود دارد که از جمله آنها می توان به متالورژی پودر، رسوب شیمیایی، آلیاژ مکانیکی، رسوب پاششی، ریخته گری و غیره اشاره کرد که در این میان متالورژی پودر به دلیل ساده بودن به یکی از متداول ترین روش های آماده سازی تبدیل شده است. فرآیند آماده سازی و عملکرد عالی مواد کامپوزیتی آماده شده. به این ترتیب می توان پودر مس و ذرات الماس را از طریق آسیاب گلوله ای و غیره به طور یکنواخت مخلوط کرد و سپس از تف جوشی و قالب گیری برای تهیه یک ماده کامپوزیتی با ریزساختار یکنواخت استفاده کرد. به عنوان مهم ترین مرحله در متالورژی پودر، قالب گیری تف جوشی با کیفیت نهایی محصول نهایی مرتبط است. فرآیندهای متداول تف جوشی که در حال حاضر در تهیه مواد کامپوزیت مس/الماس مورد استفاده قرار می گیرند عبارتند از: تف جوشی پرس داغ، تف جوشی در دمای بالا و فشار بالا و پخت پلاسمای تخلیه.

تف جوشی پرس داغ

روش زینترینگ پرس گرم یک روش شکل دهی با جوش انتشار است. به عنوان یک روش سنتی برای تهیه مواد کامپوزیت، فرآیند اصلی این است که آرماتور و پودر مس را به طور یکنواخت مخلوط کرده، در قالبی به شکل خاص قرار داده و در اتمسفر، خلاء یا محیط محافظت شده قرار دهید. در اتمسفر، فشار در جهت تک محوری در حین گرم شدن اعمال می شود، به طوری که تشکیل و تف جوشی به طور همزمان انجام می شود. از آنجایی که پودر تحت فشار پخته می شود، پودر سیالیت خوبی دارد و ماده دارای چگالی بالایی است که می تواند گاز باقی مانده در پودر را تخلیه کند و در نتیجه یک رابط پایدار و قوی بین الماس و مس ایجاد کند. ، استحکام پیوند و خواص ترموفیزیکی مواد کامپوزیت را بهبود می بخشد

تف جوشی با دمای فوق العاده بالا و فشار بالا

روش فشار بسیار بالا و دمای بالا از نظر مکانیسم مشابه روش تف جوشی پرس داغ است، با این تفاوت که فشار اعمال شده بزرگتر است، معمولاً 1-10 گیگا پاسکال. از طریق دما و فشار بالاتر، پودر مخلوط به سرعت پخته شده و در مدت زمان کوتاهی تشکیل می شود.

تف جوشی پلاسمای جرقه ای

تف جوشی پلاسمای جرقه ای (SPS) جریان پالس پر انرژی را به پودر اعمال می کند و فشار خاصی را اعمال می کند تا باعث تخلیه بین ذرات برای تحریک پلاسما شود. ذرات پرانرژی تولید شده توسط تخلیه با سطوح تماس بین ذرات برخورد می کنند که می تواند سطح ذرات را فعال کند. دستیابی به زینترینگ چگالی فوق سریع.

متالورژی پودر به دلیل فرآیند آماده سازی ساده و عملکرد عالی مواد کامپوزیتی تهیه شده به یکی از متداول ترین روش های آماده سازی تبدیل شده است.

8 پودر سرامیک محبوب در حال حاضر

سرامیک های پیشرفته دارای خواص مکانیکی، صوتی، نوری، حرارتی، الکتریکی، بیولوژیکی و غیره هستند و در همه جا در زمینه های فناوری پیشرفته مانند هوافضا، اطلاعات الکترونیکی، زیست پزشکی و تولید تجهیزات پیشرفته قابل مشاهده هستند. انواع مختلفی از سرامیک ها وجود دارد و سرامیک ها با ترکیبات مختلف ویژگی های خاص خود را دارند که از جمله آنها می توان به مقاومت اکسیداسیون سرامیک های آلومینا، استحکام و مقاومت در برابر خوردگی الکتریکی بالای سرامیک های نیترید سیلیکون، چقرمگی و زیست سازگاری بالای سرامیک های زیرکونیا و غیره اشاره کرد.

آلومینا با خلوص بالا

آلومینا با خلوص بالا (4N و بالاتر) دارای مزایای خلوص بالا، سختی بالا، استحکام بالا، مقاومت در برابر درجه حرارت بالا، مقاومت در برابر سایش، عایق خوب، خواص شیمیایی پایدار، عملکرد انقباض در دمای بالا و غیره است و دارای خواص تف جوشی خوب است. و همچنین آلومینا معمولی با خواص بی نظیر نوری، الکتریکی، مغناطیسی، حرارتی و مکانیکی، پودر یکی از مواد رده بالا با بالاترین ارزش افزوده و بیشترین استفاده در مواد شیمیایی مدرن است. آلومینا با خلوص بالا به عنوان نماینده ای از محصولات آلومینا با کارایی بالا، به طور گسترده در صنایع پیشرفته و پیشرفته مانند مواد فلورسنت، سرامیک های شفاف، دستگاه های الکترونیکی، انرژی های جدید، مواد کاتالیزوری و مواد هوافضا استفاده می شود.

بوهمیت

بوهمیت حاوی آب کریستالی با فرمول شیمیایی γ-Al2O3·H2O یا γ-AlOOH است که نوعی هیدرات اکسید آلومینیوم است.

نیترید آلومینیوم

بر اساس توسعه فعلی تراشه های الکترونیکی که عملکرد جامع آنها بالاتر و بالاتر می رود و اندازه کلی آنها کوچکتر و کوچکتر می شود، چگالی جریان گرمایی نمایش داده شده در طول فرآیند کار تراشه های الکترونیکی نیز به طور قابل توجهی افزایش یافته است. بنابراین انتخاب مواد و فرآیندهای بسته بندی مناسب و بهبود قابلیت اتلاف حرارت دستگاه به گلوگاه های فنی در توسعه دستگاه های قدرت تبدیل شده است. مواد سرامیکی خود دارای خواصی مانند رسانایی حرارتی بالا، مقاومت حرارتی خوب، عایق بودن بالا، استحکام بالا و تطابق حرارتی با مواد تراشه ای هستند که آنها را به عنوان بسترهای بسته بندی دستگاه های قدرت بسیار مناسب می کند.

نیترید سیلیکون

نیترید سیلیکون در حال حاضر عمدتاً به عنوان یک ماده سرامیکی استفاده می شود و سرامیک های نیترید سیلیکون یک ماده کلیدی ضروری در فناوری صنعتی به ویژه فناوری پیشرفته هستند.

آلومینا کروی

در میان بسیاری از مواد پودری رسانای حرارتی، آلومینا کروی به رسانایی حرارتی بالا، ضریب پر شدن بالا، سیالیت خوب، فناوری بالغ، مشخصات غنی و نسبتاً مناسب متکی است. در صنعت پودر رسانای حرارتی

تیتانات باریم

تیتانات باریم (BaTiO3) یک ساختار پروسکایتی از نوع ABO3 است. از آنجایی که خواص دی الکتریک عالی سرامیک های تیتانات باریم در نیمه اول قرن بیستم کشف شد، به عنوان ماده دی الکتریک برای خازن ها استفاده شده است. در حال حاضر رایج ترین ماده دی الکتریک مورد استفاده است. یکی از رایج ترین پودرهای سرامیک الکترونیکی نیز ماده اصلی برای ساخت قطعات الکترونیکی است، بنابراین به آن "ستون ستون فقرات صنعت سرامیک الکترونیکی" می گویند.

نانوکامپوزیت زیرکونیا

زیرکونیا نانوکامپوزیت نوعی زیرکونیا است که پس از افزودن تثبیت کننده ها می تواند فاز تتراگونال یا مکعبی را در دمای اتاق حفظ کند. تثبیت کننده ها عمدتاً اکسیدهای خاکی کمیاب (Y2O3، CeO2 و غیره) و اکسیدهای فلزات قلیایی خاکی (CaO، MgO و غیره) هستند.

کاربید سیلیکون با خلوص بالا

مواد کاربید سیلیکون را می توان به طور عمده به دو دسته سرامیکی و تک کریستالی تقسیم کرد. به عنوان یک ماده سرامیکی، الزامات خلوص آن در زمینه های کاربردی عمومی بسیار سختگیرانه نیست. با این حال، در برخی از محیطهای خاص، مانند ماشینهای فوتولیتوگرافی و سایر تجهیزات نیمهرسانا، هنگامی که به عنوان اجزای دقیق استفاده میشود، خلوص آن باید به شدت کنترل شود تا بر کیفیت خلوص ویفرهای سیلیکونی تأثیر نگذارد.

کاربردهای الماس با ساختارهای کریستالی مختلف

یک الماس طبیعی به اتم های کربن نیاز دارد تا در عمق 150 تا 200 کیلومتری زیر زمین متولد شود و صدها میلیون سال تحت فشار و دما بالا قرار گیرد. برای ظاهر شدن در مقابل مردم باید به مرور زمان توسط حرکات زمین شناسی به سطح زمین آورده شود. ، می توان گفت بسیار کمیاب است. بنابراین با شبیه سازی شرایط تبلور و محیط رشد الماس های طبیعی، مردم از روش های علمی برای سنتز الماس های مصنوعی استفاده کردند که دارای خواص عالی مانند سختی فوق العاده، مقاومت در برابر سایش و مقاومت در برابر خوردگی، کوتاه شدن زمان سنتز الماس به بیش از ده روز یا حتی چند روز الماس های مصنوعی به دو دسته تک بلور و پلی کریستال تقسیم می شوند. هر یک از آنها ساختار و ویژگی های کریستالی منحصر به فردی دارند که آنها را در کاربردها متفاوت می کند.

1. الماس تک کریستال

الماس تک کریستالی کریستالی است که توسط پیوندهای کووالانسی با اشباع و جهت گیری محدود شده است. این رایج ترین نوع کریستال الماس است. ذرات داخل کریستال به طور منظم و همزمان در فضای سه بعدی قرار گرفته اند و نقص های کمی دارند. بدون محدودیت مرز دانه، بنابراین دارای مزایای برجسته در هدایت حرارتی، سختی، عبور نور و خواص الکتریکی است.

کاربردهای هدایت حرارتی

هدایت حرارتی الماس اساساً از انتشار ارتعاشات اتم کربن (یعنی فونون ها) ناشی می شود. عناصر ناخالصی، نابجایی، ترک ها و سایر عیوب کریستالی در الماس، کاتالیزورهای فلزی باقیمانده، جهت گیری شبکه و سایر عوامل با فونون ها برخورد می کنند. پراکنده می شود و در نتیجه میانگین مسیر آزاد فونون ها را محدود می کند و هدایت حرارتی را کاهش می دهد. الماس تک کریستالی دارای ساختار شبکه ای بسیار منظمی است که باعث می شود تقریباً تحت تأثیر پراکندگی مرز دانه ها قرار نگیرد. بنابراین رسانایی حرارتی تا 2200 W/(m·K) دارد.

برنامه های کاربردی نوری

الماس تک کریستالی با کیفیت بالا تهیه شده به روش CVD می تواند کاملا بی رنگ و شفاف و تقریباً بدون هیچ ناخالصی باشد. ساختار کریستالی بسیار منظم آن همچنین از تداخل نور توسط بینظمیهای ساختاری هنگام انتشار در کریستال جلوگیری میکند، بنابراین عملکرد نوری عالیتری را نشان میدهد.

برنامه های برش

ریزسختی ابزارهای الماس تک کریستالی به 10000HV می رسد، بنابراین مقاومت در برابر سایش خوبی دارد. از آنجایی که لبه برش الماس تک کریستالی می تواند صافی و وضوح سطح اتمی را به دست آورد، لبه برش کامل را می توان مستقیماً روی قطعه کار در حین برش کپی کرد تا سطح آینه ای با روکش بسیار صاف ایجاد شود و دقت ابعادی بسیار بالایی را تضمین کند. و می تواند عمر ابزار و عملکرد پایدار را تحت برش با سرعت بالا و بار سنگین حفظ کند. این برای برش فوق العاده نازک و ماشینکاری فوق العاده دقیق مناسب است.

سنگ زنی و پرداخت

الماس تک کریستالی دارای پراکندگی خوب و میزان استفاده بالاتر از گوشه های تیز است. بنابراین، هنگامی که آن را به یک مایع آسیاب آماده می کنند، غلظت آن بسیار کمتر از الماس پلی کریستالی است و عملکرد هزینه آن نسبتاً بالا است.

2. الماس پلی کریستالی

ساختار الماس پلی کریستالی از بسیاری از ذرات ریز به اندازه نانومتر تشکیل شده است که از طریق پیوندهای غیراشباع به هم متصل شده اند که بسیار شبیه به الماس سیاه طبیعی است (الماس پلی کریستالی طبیعی با رنگ اصلی سیاه یا خاکستری تیره).

میدان نیمه هادی

به عنوان مواد نیمه هادی، جهت کاربرد مواد پلی کریستالی الماس و مواد تک کریستالی کاملاً متفاوت است. خواص نوری و الکتریکی الماس پلی کریستالی به خوبی الماس تک کریستالی نیست. استفاده از فیلم های الماس پلی کریستالی درجه نوری و درجه الکترونیکی نسبتاً سخت است. آماده سازی به سرعت رسوب ایده آل و تراکم نقص بسیار کم یا قابل کنترل نیاز دارد.

سنگ زنی و پرداخت

از آنجایی که دانه های الماس پلی کریستالی نیازی به چیدمان ندارند، ریزشکستگی هایی که در اثر فشار زیاد ایجاد می شوند را می توان به محدوده کوچکی از میکروکریستال ها، بدون شکستگی های صفحه بزرگ، محدود کرد و خواص خود تیز شوندگی خوبی دارند، بنابراین مجاز هستند. در هنگام آسیاب آسیاب شود. و هنگام پرداخت از فشار واحد بالاتر استفاده کنید.

ابزار برش

در مقایسه با تک بلورهای بزرگ الماس، ساختار کریستالی نامنظم الماس پلی کریستالی به آن مقاومت بیشتری در برابر ضربه می دهد و احتمال ترک خوردن آن در حین برش کمتر است.