7 کاربرد اصلی پودر تالک فوق ریز

ماهیت پودر تالک بسیار ریز این است که یک ماده معدنی سیلیکات منیزیم هیدراته طبیعی است. نسبت به اکثر معرف های شیمیایی بی اثر است و در تماس با اسیدها تجزیه نمی شود. این یک رسانای ضعیف الکتریسیته است، دارای رسانایی حرارتی کم و مقاومت در برابر شوک حرارتی بالا است. با گرم شدن می توان آن را گرم کرد. حتی در دمای بالای 900 درجه سانتیگراد تجزیه نمی شود. این خواص عالی تالک آن را به یک پرکننده خوب تبدیل می کند. امروز، زمینه های کاربرد پودر تالک بسیار ریز را مرتب می کنیم.

کاربرد پودر تالک در صنعت پوشش

زیرا تالک دارای خواص فیزیکی و شیمیایی عالی مانند روان کنندگی، ضد چسبندگی، کمک جریان، مقاومت در برابر آتش، مقاومت در برابر اسید، عایق، نقطه ذوب بالا، عدم فعالیت شیمیایی، قدرت پوشش خوب، نرمی، براقیت خوب و جذب قوی است.

به عنوان پرکننده، کاربرد پودر تالک در پوشش ها عمدتاً در موارد زیر منعکس می شود:

1. سفیدی بالا، اندازه ذرات یکنواخت و پراکندگی قوی.

2. می تواند به عنوان یک اسکلت خدمت کند.

3. کاهش هزینه های تولید.

4. بهبود سختی فیلم رنگ.

5. این می تواند ثبات شکل محصول را افزایش دهد.

6. افزایش استحکام کششی، استحکام برشی، مقاومت خمشی و مقاومت فشاری و کاهش تغییر شکل، ازدیاد طول و ضریب انبساط حرارتی.

کاربرد پودر تالک در صنعت پلاستیک

◆ کاربرد در رزین پلی پروپیلن

تالک معمولا برای پر کردن پلی پروپیلن استفاده می شود. پودر تالک دارای ویژگی های ساختار لایه ای است، بنابراین پودر تالک با اندازه ذرات ریزتر می تواند به عنوان پرکننده تقویت کننده پلی پروپیلن استفاده شود.

◆ کاربرد در رزین پلی اتیلن

تالک سیلیکات منیزیم طبیعی است. ساختار میکرو مقیاس منحصر به فرد آن دارای مقاومت خاصی در برابر آب و بی اثری شیمیایی بالا است، بنابراین دارای مقاومت شیمیایی و خواص لغزشی خوبی است. پلی اتیلن پر شده با آن می تواند به عنوان پلاستیک مهندسی استفاده شود. مقاومت شیمیایی و سیالیت خوبی دارد و می تواند با ABS، نایلون و پلی کربنات رقابت کند.

◆ کاربرد در رزین ABS

رزین ABS یک پلیمر آمورف با قابلیت قالب گیری عالی مانند پلی استایرن است. دارای مقاومت ضربه ای خوب، مقاومت در برابر دمای پایین، مقاومت کششی بالا و مقاومت در برابر خزش خوب است.

کاربرد پودر تالک در صنعت آماده سازی

◆ به عنوان پخش کننده روغن های فرار استفاده می شود

پودر تالک دارای ظرفیت جذب خاصی است، بنابراین می تواند روغن فرار را به سطح ذرات خود جذب کند و آن را به طور یکنواخت پراکنده کند، سطح تماس بین روغن فرار و داروی مایع را افزایش می دهد و در نتیجه حلالیت روغن فرار را افزایش می دهد.

◆ با لایه کت پودری پوشانده شده است

در روکش شکری می توان از پودر تالک برای پوشش لایه پوشش پودری استفاده کرد. پودر تالک سفید که از الک 100 مش رد می شود مناسب است.

◆ به عنوان روان کننده استفاده می شود

از آنجایی که تالک دارای ساختار لایهای است که به راحتی به پوسته تبدیل میشود، میتوان از آن به عنوان روانکننده برای بهبود قالبگیری فشرده و سیالیت پودرهای دارویی استفاده کرد.

◆ به عنوان کمک فیلتر استفاده می شود

پودر تالک به راحتی با داروها واکنش نمی دهد و ظرفیت جذب خاصی دارد، بنابراین می توان از آن به عنوان کمک فیلتر استفاده کرد.

استفاده از پودر تالک به عنوان مواد جانبی دارویی

◆ به عنوان یک تجزیه کننده برای داروهای آبگریز استفاده می شود

پودر تالک یک ماده آبدوست است. هنگامی که به عنوان یک ماده کمکی به دارو اضافه می شود، می تواند آب دوستی کل دارو را بهبود بخشد و نفوذ آب به داخل دارو را آسان تر کند و تجزیه آن را آسان تر کند.

◆ به عنوان عامل ضد چسب استفاده می شود

مشکل چسبندگی یک مشکل رایج در فرآیند پوشش است. این منجر به کاهش سرعت پوشش، چرخه تولید طولانی تر، چسبندگی گلوله، کاهش عملکرد، آسیب فیلم، تأثیر بر انتشار دارو و سایر مشکلات می شود.

◆ رطوبت نسبی بحرانی داروها را افزایش دهید

کاربرد پودر تالک در صنعت کاغذ

افزودن پودر تالک در صنعت کاغذسازی به افزایش ماندگاری پرکننده و بهبود شفافیت، صافی و قابلیت چاپ کاغذ کمک می کند و باعث می شود کاغذ جذب جوهر بیشتر شود.

کاربرد پودر تالک در صنایع آرایشی و بهداشتی

پودر تالک یک پرکننده با کیفیت بالا در صنعت آرایشی و بهداشتی است. به دلیل محتوای سیلیکون بالا، می تواند اشعه های مادون قرمز را مسدود کند و محافظت در برابر اشعه مادون قرمز و ضد اشعه مادون قرمز محصولات آرایشی را افزایش دهد.

کاربرد پودر تالک در صنعت سرامیک

در صنعت سرامیک، پودر تالک نقش مهمی دارد. دلیل رنگ های مختلف سرامیک ها اضافه شدن پودر تالک به آن هاست. نسبت های مختلف و مواد مختلف باعث می شود سرامیک ها رنگ های متفاوتی را به نمایش بگذارند و در عین حال می توانند رنگ های متفاوتی را در سرامیک ها به نمایش بگذارند. پس از کلسیناسیون سرامیکی، چگالی یکنواخت، سطح صاف و براقیت خوب است.

کاربرد پودر تالک در صنعت نساجی

پودر تالک بسیار ریز آسیاب شده اغلب به عنوان پرکننده و عامل سفید کننده در منسوجات خاص مانند پارچه ضد آب، پارچه نسوز، کیسه های آرد گندم، نایلون طناب و غیره استفاده می شود که می تواند تراکم پارچه را افزایش داده و حرارت و اسید را افزایش دهد. مقاومت قلیایی کارایی.

استفاده از فناوری پودر بسیار ریز برای توسعه منابع خوراکی

با توسعه فناوری مدرن، این فرآیند الزامات بالاتر و بالاتری را برای اندازه ذرات پودر مطرح کرده است. بسیاری از مواد باید تا سطح زیر میکرون یا سطح نانو خرد شوند که با تکنولوژی و تجهیزات سنتی خرد کردن امکان پذیر نیست. فناوری پودر فوقالعاده بر این اساس توسعه یافته است و شامل تهیه و استفاده از پودرهای بسیار ریز و فناوریهای جدید مرتبط است. محتوای تحقیقاتی آن شامل فناوری آماده سازی پودر فوق ریز، فناوری طبقه بندی، فناوری جداسازی و فناوری خشک کردن است. انتقال فناوری اختلاط و همگن سازی، فناوری اصلاح سطح، فناوری کامپوزیت ذرات، فناوری تشخیص و کاربرد و غیره.

با کاهش زمین، غذا در قرن آینده به یک کالای کمیاب تبدیل خواهد شد و توسعه منابع غذایی جدید یک مشکل جدی پیش روی بشر است. فناوری پودر بسیار ریز میتواند دیوارههای سلولی را بشکند، طعم را بهبود بخشد، هضم و جذب را بهبود بخشد، در نتیجه دسترسی زیستی منابع خوراکی را بهبود بخشد و جذب قسمتهای غیرقابل خوردن حیوانات و گیاهان را در بدن افزایش دهد. از این رو در صنایع غذایی کاربرد فراوانی دارد. بسیار گسترده استفاده شده است.

1 پردازش غلات

در طی فرآیند آسیاب بسیار ریز آرد، پیوندهای گلیکوزیدی ممکن است شکسته شده و به راحتی توسط α-آمیلاز، که برای تخمیر مفید است، هیدرولیز شوند. با کوچکتر شدن ذرات آرد، مساحت سطح آنها بزرگتر می شود که جذب، فعالیت شیمیایی، حلالیت و پراکندگی مواد را بهبود می بخشد و در نتیجه باعث ایجاد تغییراتی در خواص فیزیکی و شیمیایی ماکروسکوپی آرد می شود. وو ژوهوی و همکاران پیشنهاد شده است که آرد با اندازه ذرات مختلف می تواند برای به دست آوردن آرد با محتوای پروتئین متفاوت برای رفع نیاز محصولات مختلف استفاده شود. طعم و میزان جذب و میزان استفاده از آرد فرآوری شده توسط پودر بسیار ریز به میزان قابل توجهی بهبود می یابد. پودر سبوس گندم، پودر میکرون سویا و غیره به آرد اضافه می شود تا آرد پایین به آرد پر فیبر یا پروتئین بالا تبدیل شود.

2 فرآوری عمیق محصولات کشاورزی و فرعی

در سال های اخیر، غذاهای سبز گیاهی به کانون توجه در سراسر جهان تبدیل شده اند و غذاهای گیاهی خوراکی منابع مهمی برای بقای انسان هستند. این وضعیت را می توان با استفاده از فناوری پودر بسیار ریز بهبود بخشید. به عنوان مثال، اولین گام در پردازش عمیق ساقهها و میوههای گیاهان خوراکی، کنترل ظرافت خرد شدن برای دستیابی به درجات مختلف شکستن دیواره سلولی و جداسازی اجزا است.

3 غذای سالم و کاربردی

به طور کلی، ابزارهای با تکنولوژی بالا برای خرد کردن بسیار ریز برای خرد کردن مواد خام غذایی سالم به محصولات بسیار ریز با اندازه ذرات کمتر از 10 میکرومتر استفاده میشود که به آن غذای بهداشتی فوقالعاده میگویند. دارای سطح ویژه و تخلخل زیاد است، بنابراین جذب قوی و فعالیت بالایی دارد. پس از پردازش بسیار ظریف غذا، مواد مغذی موجود در مواد غذایی که برای بدن انسان ضروری هستند اما خوردن آنها دشوار است، می توانند به طور کامل توسط بدن انسان جذب شوند، در نتیجه فراهمی زیستی و کارایی مراقبت های بهداشتی غذا به حداکثر می رسد.

4 فرآوری محصولات آبزی

پودر بسیار ریز پردازش شده از طریق خرد کردن بسیار ریز اسپیرولینا، کلپ، مروارید، لاک پشت، غضروف کوسه و غیره دارای مزایای منحصر به فردی است. روش سنتی پردازش پودر مروارید، آسیاب گلوله ای برای بیش از ده ساعت است و اندازه ذرات به چند صد مش می رسد. با این حال، اگر مرواریدها فوراً در دمای پایین حدود -67 درجه سانتیگراد و شرایط جریان هوای تصفیه دقیق خرد شوند، پودر مروارید بسیار ریز با اندازه ذرات متوسط 1.0 میکرومتر و D97 کمتر از 1.73 میکرومتر میتوان به دست آورد. علاوه بر این، کل فرآیند تولید بدون آلودگی است. در مقایسه با روشهای سنتی فرآوری پودر مروارید، مواد فعال مروارید به طور کامل حفظ میشوند و محتوای کلسیم آن به 42 درصد میرسد. می توان از آن به عنوان یک رژیم غذایی دارویی یا افزودنی غذایی برای تهیه غذاهای مغذی مکمل کلسیم استفاده کرد.

فناوری پودر فوق ریز به طور گسترده در صنایع غذایی استفاده می شود و نقش بسیار مهمی در توسعه منابع خوراکی جدید و بهبود کیفیت محصول ایفا می کند.

تفاوت بین پودر کوارتز، پودر سیلیس، پودر میکروسیلیس و کربن سیاه سفید

پودر کوارتز و پودر سیلیس هر دو به پودر کریستالی SiO2 اشاره می کنند.به عبارت ساده، سنگ ها را به پودر تبدیل می کنند.پودر کوارتز نسبتا درشت است در حالی که پودر سیلیس نسبتا ریز است.پودر کوارتز پودری است که از خرد کردن سنگ خام کوارتز از طریق تجهیزات فرآوری مختلف به دست می آید. پودر میکروسیلیکا پودری بسیار ریز است که از آسیاب سنگ کوارتز که به خلوص خاصی رسیده است یا پودر ریز سیلیسی است که با روش های شیمیایی به دست می آید، اما خواص فیزیکی، ترکیب شیمیایی و مناطق کاربرد آنها متفاوت است.

دود میکروسیلیس یک محصول فرعی صنعتی است که به آن دود سیلیس نیز می گویند.از طریق جمع آوری دود کارخانه های ذوب و سوزاندن، گرد و غبار ریز حاوی سیلیس بالا یافت می شود.

تفاوت در خواص پودر سیلیس و پودر کوارتز

1. خواص فیزیکی پودر سیلیس و پودر کوارتز

پودر میکروسیلیس و پودر کوارتز هر دو مواد پودری ریز هستند و اندازه ذرات آنها بسیار کوچک است، معمولاً کمتر از 1 میکرون. با این حال، خواص فیزیکی آنها متفاوت است. پودر میکروسیلیس معمولا سبک، شل و با چگالی کم است؛ پودر کوارتز نسبتاً متراکم است. و با تراکم بالا

2. ترکیب شیمیایی پودر سیلیس و پودر کوارتز

میکروسیلیس و پودر کوارتز از نظر شیمیایی نیز متفاوت هستند پودر سیلیس نوعی سیلیس است (SiO2) ساختار کریستالی آن شبیه کوارتز است اما به دلیل کوچک بودن معمولاً ساختاری آمورف با گروه های فعال زیاد در سطح است.کوارتز پودر از خرد کردن و آسیاب کردن مواد معدنی بزرگ کریستالی کوارتز ساخته می شود و ترکیب شیمیایی آن SiO2 است.

3. زمینه های کاربرد پودر سیلیس و پودر کوارتز

پودر میکروسیلیس و پودر کوارتز به طور گسترده در صنعت استفاده می شود، اما زمینه های کاربرد آنها متفاوت است. پودر میکروسیلیس معمولا در الکترونیک، اپتیک، سرامیک، لوازم آرایشی، پوشش، پلاستیک و سایر زمینه ها استفاده می شود. عمدتا برای افزایش پایداری مواد استفاده می شود. کاهش هزینه های مواد و بهبود عملکرد پردازش مواد پودر کوارتز عمدتا در شیشه، سرامیک، سیمان، مصالح ساختمانی، پاشش سطوح فلزی و سایر زمینه ها استفاده می شود. سختی بالا و پایداری شیمیایی آن را به جزء مهم بسیاری از مواد کاربردی تبدیل می کند.

تاثیر مواد معدنی رایج بر اصلاح پر کردن پلاستیک

اصلاح پرکننده پلاستیک به نوعی از فناوری کامپوزیت اشاره دارد که پرکننده های کم هزینه را به رزین اضافه می کند تا هزینه محصولات پلیمری را کاهش دهد. هدف اصلی آن اغلب کاهش هزینه ها است. اما از آنجایی که اصلاح فیلینگ است، پس از پر کردن، می توان خواص خاصی را نیز بهبود بخشید.

در ترموپلاستیک ها، پر کردن می تواند مقاومت حرارتی، سختی، سختی، پایداری ابعادی، مقاومت در برابر خزش، مقاومت در برابر سایش، تاخیر در شعله، حذف دود و تجزیه پذیری محصولات کامپوزیت را بهبود بخشد و نرخ انقباض قالب گیری را برای بهبود دقت محصول کاهش دهد. در پلاستیک های ترموست، علاوه بر بهبود عملکرد فوق، برخی از رزین ها مواد تقویت کننده ضروری در پردازش هستند، مانند رزین های غیر اشباع، رزین های فنلی و رزین های آمینه که همگی نیاز به پر کردن و تقویت دارند.

خواص اصلاحی رایج پرکننده ها

① بهبود صلبیت مواد کامپوزیت: به طور خاص در شاخص های عملکرد مانند مقاومت خمشی، مدول خمشی و سختی منعکس می شود. هر چه محتوای سیلیس در پرکننده بیشتر باشد، اثر اصلاح سختی آشکارتر خواهد بود. ترتیب اصلاح سختی فیلرهای مختلف عبارتند از: سیلیس (افزایش 120%) > میکا (افزایش 100%) > ولاستونیت (افزایش 80%) > سولفات باریم (افزایش 60%) > تالک (افزایش 50%) > کربنات کلسیم سنگین (30%) > کربنات کلسیم سبک (افزایش 20%).

② بهبود پایداری ابعادی مواد کامپوزیتی: به طور خاص در کاهش انقباض، کاهش تاب خوردگی، کاهش ضریب انبساط خطی، کاهش خزش و افزایش همسانگردی منعکس می شود. ترتیب اثرات پایداری ابعادی پرکننده های کروی > پرکننده های دانه ای > پرکننده های پوسته پوسته > پرکننده های فیبری است.

③بهبود مقاومت حرارتی مواد کامپوزیتی: شاخص عملکرد خاص دمای تغییر شکل حرارتی است. برای مثال، دمای تغییر شکل حرارتی با افزایش محتوای پودر تالک افزایش مییابد.

④ بهبود پایداری حرارتی مواد کامپوزیتی: پودرهای غیر آلی می توانند مواد آنالیت را به درجات مختلف جذب و ترویج کنند و در نتیجه درجه تجزیه حرارتی را کاهش دهند. علاوه بر این، پرکننده های معدنی نیز می توانند مقاومت سایش و سختی مواد کامپوزیت را بهبود بخشند.

خواص اصلاح شده ویژه پرکننده ها

دلیل اینکه به آن خاصیت اصلاح کننده خاص فیلرها می گویند این است که برخی از پرکننده ها این عملکردهای اصلاح کننده را دارند و برخی دیگر ندارند. یک پرکننده ممکن است در شرایط مختلف عملکردهای اصلاحی داشته باشد یا نداشته باشد.

① بهبود خواص کششی و ضربه ای مواد کامپوزیتی: پودر معدنی همیشه نمی تواند خواص کششی و ضربه ای مواد کامپوزیت را بهبود بخشد. تنها زمانی میتوان آن را بهبود بخشید که شرایط خاصی برآورده شود و بهبود زیاد نباشد. پس از اینکه پرکننده معدنی به ظرافت خاصی رسید، در صورتی که سطح پرکننده به خوبی پوشش داده شود و یک سازگار کننده به سیستم کامپوزیت اضافه شود، می توان استحکام کششی و مقاومت ضربه ای ماده کامپوزیت را بهبود بخشید.

② بهبود سیالیت مواد کامپوزیتی: بیشتر پودرهای معدنی می توانند سیالیت مواد کامپوزیت را بهبود بخشند، اما پودر تالک سیالیت مواد کامپوزیت را کاهش می دهد.

③ بهبود خواص نوری مواد کامپوزیت: پودر غیر آلی می تواند پوشش، مات و آستیگماتیسم مواد کامپوزیت را بهبود بخشد. به عنوان مثال، دی اکسید تیتانیوم یک رنگدانه غیر آلی معمولی با قدرت پوشش قوی است.

④بهبود عملکرد احتراق سازگار با محیط زیست مواد کامپوزیتی: اول، مواد پودر معدنی می توانند مواد کامپوزیتی را کاملا بسوزانند، زیرا ترک ها در حین احتراق ایجاد می شوند و سطح تماس اکسیژن را افزایش می دهند. دوم، مواد پودر معدنی می توانند برخی از گازهای سمی را در هنگام سوختن مواد کامپوزیتی جذب کنند، انتشار گازهای سمی را کاهش دهند. سوم، پودر معدنی رسانایی حرارتی مواد کامپوزیت را بهبود می بخشد، احتراق را سریعتر می کند و زمان احتراق را کوتاه می کند.

⑤ افزایش مقاومت در برابر شعله مواد کامپوزیتی: همه پودرهای معدنی برای بازدارندگی شعله مفید نیستند. فقط پودرهای معدنی حاوی عناصر سیلیکونی می توانند به بهبود بازدارندگی شعله کمک کنند و می توانند به عنوان هم افزایی بازدارنده شعله استفاده شوند. دلیل خاص این است که وقتی مواد حاوی سیلیکون سوزانده می شوند، می توان یک لایه مانع بر روی سطح مواد احتراق ایجاد کرد تا احتمال تماس اکسیژن با سطح مواد کاهش یابد.

⑥ سایر خواص مواد کامپوزیت را بهینه کنید: عملکرد عامل هسته. هنگامی که اندازه ذرات پودر تالک کمتر از 1 میکرومتر باشد، می تواند به عنوان یک عامل هسته زایی معدنی در PP عمل کند. برای جلوگیری از اشعه مادون قرمز، پودرهای معدنی حاوی سیلیکون مانند تالک، کائولن و میکا همگی دارای خاصیت مسدود کنندگی مادون قرمز و فرابنفش هستند.

بررسی اجمالی بازار پرکننده آلومینا کروی

از آنجایی که پودر آلومینا کروی دارای رسانایی حرارتی خوب و عملکرد هزینه عالی است، یک پرکننده رسانای حرارتی است که در مقادیر زیاد و با نسبت بالایی از مواد رابط حرارتی در بازار استفاده می شود.

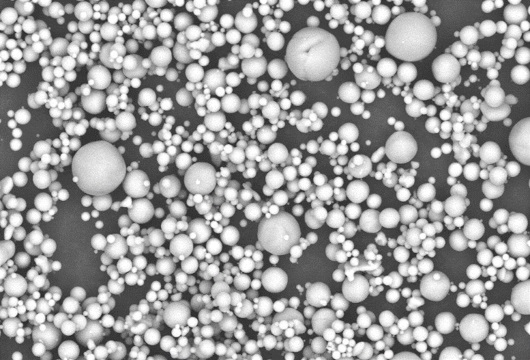

مورفولوژی آلومینا کروی ساختار کروی منظمی را نشان می دهد و اندازه ذرات معمولاً در محدوده چند میکرون تا ده ها بعد است. عمدتاً از طریق بارش فاز مایع، پلاسمای با دمای بالا، تجزیه در اثر حرارت اسپری و سایر مسیرها تهیه می شود.

هنگامی که از آلومینا کروی به عنوان پرکننده استفاده می شود، هرچه کروی بودن ذرات بیشتر باشد، انرژی سطح کمتر و سیالیت سطح بهتر است. می توان آن را به طور یکنواخت با ماتریس پلیمری مخلوط کرد و سیستم مخلوط سیالیت بهتری دارد. پس از تشکیل فیلم، ماده کامپوزیت تهیه شده یکنواختی بهتری دارد.

زمینه های پر مصرف انرژی مانند وسایل نقلیه با انرژی جدید و 5G کاربرد آلومینا کروی را در زمینه مدیریت حرارتی ترویج می کنند. تقاضا برای آلومینا کروی افزایش می یابد و بازار همچنان به گسترش خود ادامه می دهد. آلومینا کروی علاوه بر اینکه یک ماده رسانای حرارتی است، به طور گسترده در سرامیک های پیشرفته، کاتالیز، سنگ زنی و پرداخت، مواد کامپوزیت و غیره نیز استفاده می شود و چشم انداز بازار گسترده ای دارد.

طبق آمار QYResearch، اندازه بازار جهانی پرکننده آلومینا کروی تقریباً 398 میلیون دلار در سال 2023 خواهد بود و انتظار میرود که در سال 2029 به 68.5 میلیارد دلار برسد، با CAGR 9.5 درصد در چند سال آینده.

در سطح جهانی، تولیدکنندگان عمده پرکنندههای آلومینا کروی عبارتند از Denka Co., Ltd., Baitu High-Tech, Yaduma, Showa Denko, Nippon Steel & Sumitomo Metal, Sibelco, Tianjin Zexi Minerals, Lianrui New Materials, Daehan Ceramics, One Shitong, Kaisheng Technology. ، تحقیق و توسعه Dongkuk، فناوری معدن Yixin و مواد جدید Suzhou Jinyi و غیره.

در حال حاضر، تولید کنندگان هسته جهانی عمدتا در ژاپن، کره جنوبی و چین مستقر هستند. از نظر ارزش تولید، ژاپن و چین بیش از 80 درصد از سهم بازار را به خود اختصاص داده اند. از سال 2018 تا 2021، ژاپن با میانگین سهم 50 درصدی، اصلی ترین منطقه تولید کننده است. تا سال 2023، سهم ارزش تولید چین از 45 درصد فراتر خواهد رفت. در چند سال آینده، چین سهم اصلی بازار را اشغال خواهد کرد.

از نظر نوع محصول، 30-80μm در حال حاضر مهمترین محصول بخش بندی شده است که تقریباً 46٪ از سهم بازار را به خود اختصاص می دهد.

از نظر نوع محصول، مواد رابط حرارتی TIM در حال حاضر منبع اصلی تقاضا است و تقریباً 49٪ را شامل می شود. هنگامی که به عنوان مواد رابط حرارتی استفاده می شود، پرکننده های آلومینیومی کروی را می توان در پدهای حرارتی، گریس حرارتی، چسب گلدان حرارتی، ژل حرارتی و غیره استفاده کرد.

در حال حاضر، کاربردهای پایانهای که تقاضا برای آلومینا کروی را افزایش میدهند، عمدتاً سلولهای فتوولتائیک، باتریهای انرژی جدید خودرو، ارتباطات 5G/محصولات الکترونیکی پیشرفته، بستهبندی تراشه و غیره هستند. در عین حال، روند توسعه آینده آلومینا کروی عمدتاً است. خلوص بالا و رادیواکتیویته کم

10 تغییر عمده پس از خرد کردن بسیار ریز مواد پودری

تغییرات مختلفی که در طی فرآیند خرد کردن برای مواد خرد شده ایجاد میشود در مقایسه با فرآیند خرد کردن درشت ناچیز است، اما برای فرآیند خرد کردن بسیار ریز به دلایلی مانند شدت خرد شدن زیاد، زمان طولانی خرد کردن و تغییرات زیاد در خواص مواد. ، مهم به نظر می رسد. این تغییر در ساختار کریستالی و خواص فیزیکی و شیمیایی مواد خرد شده ناشی از خرد کردن فوق ریز مکانیکی، اثر مکانیکی شیمیایی فرآیند خرد کردن نامیده می شود.

1. تغییر در اندازه ذرات

پس از سنگ زنی بسیار ریز، واضح ترین تغییر در ماده پودر، اندازه ذرات ریزتر است. با توجه به اندازه های مختلف ذرات، پودرهای فوق ریز معمولاً به دو دسته تقسیم می شوند: سطح میکرون (اندازه ذرات 1 تا 30 میکرومتر)، سطح زیر میکرون (اندازه ذرات 1 ~ 0.1 میکرومتر) و سطح نانو (اندازه ذرات 0.001 تا 0.1 میکرومتر).

2. تغییرات در ساختار کریستالی

در طول فرآیند خرد کردن بسیار ریز، به دلیل نیروی مکانیکی قوی و پایدار، مواد پودری به درجات مختلف دچار اعوجاج شبکهای میشوند، اندازه دانهها کوچکتر میشود، ساختار بینظم میشود، مواد آمورف یا بیشکل روی سطح تشکیل میشوند و حتی تبدیل پلی کریستالی . این تغییرات را می توان با پراش اشعه ایکس، طیف سنجی مادون قرمز، رزونانس مغناطیسی هسته ای، رزونانس پارامغناطیس الکترون و کالریمتری دیفرانسیل تشخیص داد.

3. تغییرات در ترکیب شیمیایی

به دلیل فعالسازی مکانیکی قوی، مواد بهطور مستقیم تحت شرایط خاصی در طی فرآیند خرد کردن بسیار ریز تحت واکنشهای شیمیایی قرار میگیرند. انواع واکنش عبارتند از تجزیه، واکنش گاز-جامد، مایع-جامد، واکنش جامد-جامد و غیره.

4. تغییر در حلالیت

مانند انحلال کوارتز پودری، کلسیت، کاسیتریت، کوراندوم، بوکسیت، کرومیت، مگنتیت، گالن، مگنتیت تیتانیوم، خاکستر آتشفشانی، کائولن و غیره در اسیدهای معدنی پس از آسیاب ریز یا آسیاب بسیار ریز، سرعت و حلالیت هر دو افزایش می یابد.

5. تغییرات در خواص تف جوشی

دو نوع اصلی تغییر در خواص حرارتی مواد ناشی از سنگ زنی ریز یا آسیاب بسیار ریز وجود دارد:

ابتدا به دلیل افزایش پراکندگی مواد، واکنش های فاز جامد آسان تر می شود، دمای تف جوشی محصولات کاهش می یابد و خواص مکانیکی محصولات نیز بهبود می یابد.

دوم این است که تغییرات در ساختار بلوری و آمورفیزاسیون منجر به تغییر دمای انتقال فاز بلوری می شود.

6. تغییرات ظرفیت تبادل کاتیونی

برخی از کانی های سیلیکاته، به ویژه برخی از کانی های رسی مانند بنتونیت و کائولن، پس از آسیاب ریز یا فوق ریز، تغییرات قابل توجهی در ظرفیت تبادل کاتیونی دارند.

7. تغییرات در عملکرد هیدراتاسیون و واکنش پذیری

آسیاب ریز می تواند واکنش پذیری مواد هیدروکسید کلسیم را بهبود بخشد که در تهیه مصالح ساختمانی بسیار مهم است. زیرا این مواد بی اثر هستند یا به اندازه کافی برای هیدراتاسیون فعال نیستند. به عنوان مثال، فعالیت هیدراتاسیون خاکستر آتشفشانی و واکنش پذیری آن با هیدروکسید کلسیم در ابتدا تقریباً صفر است، اما پس از آسیاب خوب در آسیاب گلوله ای یا آسیاب ارتعاشی، می توان آنها را تقریباً به زمین دیاتومه ارتقا داد.

8. تغییرات الکتریکی

سنگ زنی ریز یا آسیاب فوق ریز نیز بر خواص الکتریکی و دی الکتریک سطحی مواد معدنی تأثیر می گذارد. به عنوان مثال، پس از ضربه زدن، خرد شدن و آسیاب شدن بیوتیت، نقطه ایزوالکتریک و پتانسیل الکتروکینتیک سطح آن (پتانسیل زتا) تغییر می کند.

9. تغییرات در تراکم

پس از آسیاب زئولیت طبیعی (عمدتا از کلینوپتیلولیت، موردنیت و کوارتز) و زئولیت مصنوعی (عمدتا موردنیت) در آسیاب گلولهای سیارهای، مشخص شد که چگالی این دو زئولیت متفاوت است.

10. تغییرات در خواص سوسپانسیون های رسی و هیدروژل ها

آسیاب مرطوب باعث بهبود انعطاف پذیری و استحکام خمشی خشک خاک رس می شود. برعکس، در آسیاب خشک، انعطاف پذیری و مقاومت خمشی خشک مواد در مدت زمان کوتاهی افزایش می یابد، اما با افزایش زمان آسیاب، تمایل به کاهش دارد.

به طور خلاصه، علاوه بر خواص مواد اولیه، اندازه ذرات خوراک و زمان خرد شدن یا فعال شدن، عواملی که بر تغییرات مکانیکی شیمیایی مواد تأثیر میگذارند نیز شامل نوع تجهیزات، روش خرد کردن، محیط یا جو خرد کردن، مواد کمکی خرد کردن و غیره میباشد. توجه به تأثیر ترکیبی این عوامل در مطالعه مکانیک ضروری است.

سرامیک نیترید سیلیکون - "پیشرو" در چهار زمینه اصلی

![]()

نیترید سیلیکون (Si3N4) یک ترکیب با پیوند کووالانسی متشکل از سیلیکون و نیتروژن است. در سال 1857 کشف شد و تا سال 1955 به عنوان یک ماده سرامیکی تولید انبوه شد. سرامیک های نیترید سیلیکون دارای مزایای زیادی هستند که مواد فلزی و مواد پلیمری ندارند، مانند مقاومت در برابر دمای بالا (استحکام خمشی می تواند به بیش از 350 مگاپاسکال در 1200 درجه سانتیگراد برسد. مقاومت در برابر خوردگی اسید و قلیایی، خود روانکاری و غیره، و به طور گسترده در صنایع هوافضا، دفاع ملی و نظامی استفاده می شود. ، به طور گسترده در زمینه مکانیکی استفاده می شود.

رشته مکانیکی

سرامیک نیترید سیلیکون عمدتاً در صنعت ماشین آلات به عنوان شیر، لوله، چرخ طبقه بندی و ابزار برش سرامیک استفاده می شود. گلوله های بلبرینگ سرامیکی نیترید سیلیکون که به طور گسترده مورد استفاده قرار می گیرد، توپ های بلبرینگ سرامیکی نیترید سیلیکون هستند.

گلوله های نیترید سیلیکون می توانند در حین استفاده تا 600000 دور در دقیقه بچرخند. آنها عمدتا در دوک های ماشین ابزار دقیق، یاتاقان های سرعت بالا برای دوک های الکتریکی، موتورهای هوافضا، یاتاقان های موتور خودرو و یاتاقان های دیگر تجهیزات استفاده می شوند.

توپ های بلبرینگ سرامیکی نیترید سیلیکون دارای مزایای برجسته ای در مقایسه با توپ های فولادی هستند: چگالی کم، مقاومت در برابر دمای بالا، خود روانکاری و مقاومت در برابر خوردگی. به عنوان یک بدنه چرخان با سرعت بالا، توپ سرامیکی تنش گریز از مرکز ایجاد می کند و چگالی کم نیترید سیلیکون تنش گریز از مرکز را بر روی حلقه بیرونی بدنه چرخان با سرعت بالا کاهش می دهد. سرامیک های متراکم Si3N4 همچنین چقرمگی شکست، خواص مدول بالا و خواص خود روانکاری را نشان می دهند و می توانند به خوبی در برابر انواع سایش مقاومت کنند و محیط های سخت را تحمل کنند که ممکن است باعث ترک خوردن، تغییر شکل یا فروپاشی سایر مواد سرامیکی شود، از جمله دماهای شدید، تفاوت های دما زیاد. , خلاء فوق العاده بالا. انتظار می رود که یاتاقان های نیترید سیلیکون در صنایع مختلف کاربرد گسترده ای پیدا کنند.

میدان مواد شفاف موج

سرامیک های متخلخل نیترید سیلیکون دارای استحکام خمشی نسبتاً بالا و چگالی کمتری هستند که یکی از عوامل کلیدی برای کاربرد آنها در هوافضا است. همچنین در برابر خزش مقاوم است (در مقایسه با فلزات) که باعث بهبود پایداری سازه در دماهای بالا می شود. این ماده دارای خواص اضافی متنوعی از جمله سختی، خواص الکترومغناطیسی و مقاومت حرارتی است و به عنوان یک ماده شفاف در برابر موج برای ساخت رادوم ها و پنجره های آنتن استفاده می شود. با توسعه صنعت دفاع ملی، موشک ها به سمت تعداد ماخ بالا، باند فرکانس وسیع، هدایت چند حالته و دقیق در حال توسعه هستند. سرامیک های نیترید سیلیکون و مواد کامپوزیتی آن ها دارای خواص عالی مانند محافظت در برابر حرارت، انتقال موج و تحمل بار هستند که آنها را به یکی از نسل جدید مواد شفاف موج با کارایی بالا تبدیل می کند.

میدان نیمه هادی

علاوه بر خواص مکانیکی عالی، سرامیکهای نیترید سیلیکون دارای طیف وسیعی از خواص هدایت حرارتی عالی هستند که آنها را برای استفاده در زمینههای نیمهرسانا مناسب میسازد. رسانایی حرارتی توانایی ذاتی یک ماده برای انتقال یا هدایت گرما است. با توجه به ترکیب شیمیایی منحصر به فرد و ریزساختار نیترید سیلیکون، دارای خواص جامع عالی در مقایسه با سرامیک آلومینا و سرامیک نیترید آلومینیوم است.

زمینه بیوسرامیک

به عنوان نسل جدیدی از مواد بیوسرامیک، سرامیک های نیترید سیلیکون نه تنها دارای کیفیت عالی مواد سرامیکی هستند، بلکه دارای خواص پرتونگاری خوب، خواص ضد عفونت، خواص زیست سازگاری و خواص انسدادی استخوانی هستند.

خواص فوق العاده فوق العاده سرامیک نیترید سیلیکون آن را به یک ماده زیستی ایده آل تبدیل می کند و در حسگرهای زیستی، ستون فقرات، ارتوپدی، دندانپزشکی و سایر ایمپلنت ها استفاده می شود.

چگونه یک فرآیند آسیاب بسیار ریز مناسب برای تولید رنگدانه انتخاب کنیم؟

رنگدانهها بهعنوان رنگدهنده در زمینههای مختلفی مانند رنگ، جوهر، پلاستیک، پارچه، لوازم آرایشی و بهداشتی، مواد غذایی و غیره کاربرد فراوانی دارند. رنگدانهها را میتوان به دو دسته تقسیم کرد: رنگدانههای نامحلول و رنگهای محلول. به دلیل حل نشدن رنگدانه ها، قدرت رنگ و رنگ آنها مستقیماً تحت تأثیر اندازه و مورفولوژی ذرات رنگدانه خواهد بود. بنابراین، انتخاب یک فرآیند آسیاب و پودر شدن بسیار ریز مناسب و کارآمد، عملکرد رنگآمیزی رنگدانه را بر روی ماده ماتریس به میزان قابل توجهی افزایش میدهد. علاوه بر این، ذرات رنگدانه با اندازه و شکل معین می توانند جذب و پراکندگی نور طیف های مختلف را تغییر دهند، در نتیجه رنگ را تغییر داده و ظاهر خاصی به سطح ماده پایه می دهند.

سنگ زنی ضربه ای

آسیاب های ضربه مکانیکی را می توان برای آسیاب ریز مواد نرم تا متوسط سخت استفاده کرد. محدوده ظرافت معمولی برای اندازه متوسط ذرات 20 تا 500 میکرومتر است. انتخاب انواع روتور دمای پایدار را در هنگام سنگ زنی تضمین می کند. این خصوصیات آسیاب ها آنها را برای جداسازی ذرات رنگدانه پس از خشک شدن مناسب می کند. علاوه بر این، طراحی آسان و تمیز به شما امکان می دهد به سرعت بین مواد مختلف جابجا شوید. در عین حال، تنوع گسترده ابزارهای آسیاب قابل نصب بر روی آسیاب به این معنی است که می توان از آنها برای پردازش محصولات مختلف و دستیابی به ظرافت های مختلف مواد استفاده کرد.

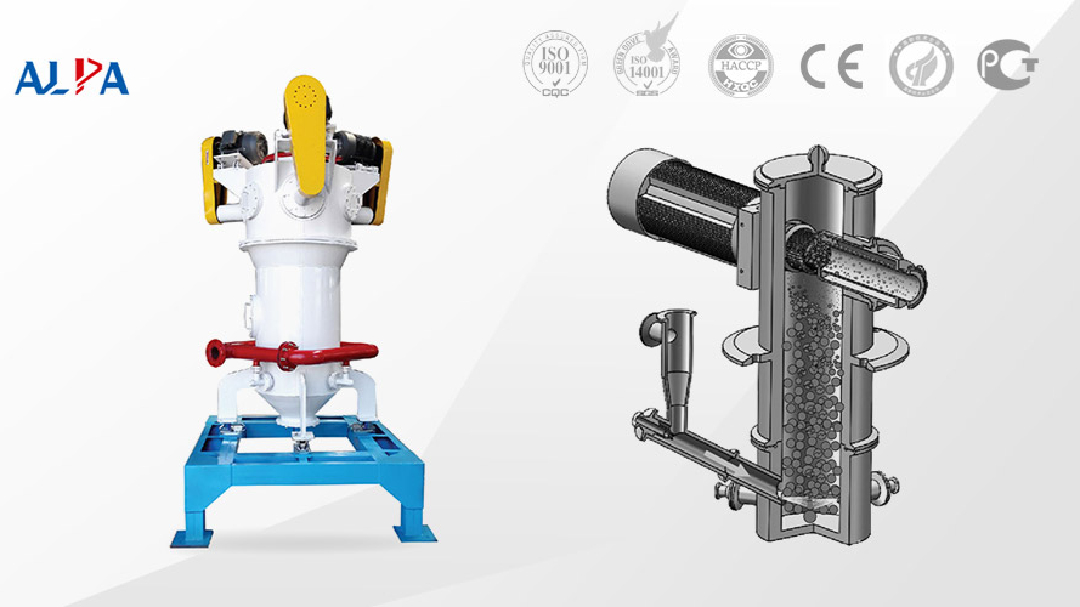

ماشین سنگ زنی ضربه ای با طبقه بندی

این نوع آسیاب طبقه بندی امکان دستیابی به هر دو عملکرد آسیاب و طبقه بندی را در یک سیستم ارائه می دهد. طبقه بندی کننده CSM ترکیبی از یک طبقه بندی کننده ضربه ظریف و یک طبقه بندی چرخ راهنما است. با استفاده از دو درایو موتور مستقل، یکی برای دیسک سنگ زنی و دیگری برای چرخ درجه بندی، CSM می تواند دقیقاً سرعت چرخ درجه بندی را تنظیم کند تا طیف وسیعی از ظرافت محصول نهایی را از d97=9μm تا 200μm بدست آورد. با استفاده از هندسه پروانه طبقهبندیکننده و مهر و موم هوا بین چرخ طبقهبندی و پوشش بالایی دستگاه، کنترل دقیق حد بالایی اندازه ذرات مواد آسیاب تضمین میشود و در نتیجه به طبقهبندی دقیق دست مییابد.

آسیاب جت بستر سیال

این آسیاب جت برای خرد کردن بسیار ریز مواد با سختی های مختلف (نرم تا بسیار سخت) مناسب است. در ناحیه سنگ زنی، ذرات توسط جریان هوای با سرعت بالا به سمت برخورد و ساییدن با یکدیگر هدایت می شوند. هیچ قطعه سنگ زنی اضافی وجود ندارد. طبقه بندی پویا حداکثر اندازه ذرات را کنترل می کند. سرعت جریان هوا در خروجی نازل در محفظه سنگ زنی می تواند به 500 تا 600 متر بر ثانیه برسد. از آنجایی که انرژی سنگ زنی و سرعت ضربه بالا را می توان در بستر سیال تولید کرد، می توان به ظرافت D50 بین 1 تا 5 میکرومتر دست یافت.

اگر محصولاتی که آسیاب می شوند رنگدانه های آلی هستند، باید به مقادیر مشخصه ای که ممکن است باعث انفجار گرد و غبار شود توجه ویژه ای شود. این عمدتا شامل انرژی بحرانی، دمای بحرانی و مقدار Kst است. بر اساس این داده ها، هنگام تجاوز از مقادیر حدی، حفاظت کافی باید ارائه شود. اولین راه حل، ساخت یک دستگاه مقاوم در برابر ضربه فشار در کارخانه است که شامل عناصر خاصی مانند شیرهای محافظ در برابر انفجار و دیسک های پارگی می شود. راه حل دوم این است که تحت گاز بی اثر عمل کنید و به طور قابل اعتمادی محتوای اکسیژن گیاه را کنترل کنید.

استفاده از یک فرآیند آسیاب فوق ریز مناسب می تواند رنگدانه های با کیفیت بالا با ویژگی های جریان خاص تولید کند و به ظرافت و کیفیت مورد نیاز برای محصول نهایی دست یابد. این فرآیند بهینه سازی بسیار ریز آسیاب و خرد کردن، ارزش محصول را افزایش می دهد و مصرف انرژی و سایر هزینه های تولید را کاهش می دهد.

آیا اندازه ذرات مواد اولیه و مواد کمکی خیلی بزرگ است؟ آسیاب جت را امتحان کنید

در مقایسه با سایر انواع پودرسازها، مزیت اصلی پودرساز جت این است که می تواند مواد متبلور را به اندازه متوسط ذرات 1 تا 10 میکرون و همزمان در محدوده اندازه ذرات بسیار باریک پودر کند.

به طور معمول، یک آسیاب جت مواد شکننده یا کریستالی را تا اندازه ذرات متوسط 1 تا 10 میکرون آسیاب می کند. برخی از محصولات مانند ترکیبات مولیبدن خاص، رنگدانه های رنگ و محصولات مشابه را می توان به ذرات 200 نانومتری کاهش داد. ذرات بزرگتر از 10 میکرون معمولاً پلیمرهای سخت شکستن مانند ترکیبات تونر یا موم های سخت و برخی مواد آلی هستند، اما اگر اندازه های بزرگتر مورد نیاز باشد، می توان با کاهش قدرت آسیاب جت یا افزایش خوراک، تعداد زیادی از آنها را کاهش داد. نرخ.

اصل کار سنگ شکن جریان هوا به این صورت است: هوای فشرده خشک می شود و پس از خشک شدن از طریق نازل وارد محفظه خرد کن می شود. در محفظه خرد کردن، مواد را می توان از طریق جریان هوا با فشار بالا خرد کرد. پس از آن، مواد درشت و ریز را می توان تحت نیروی گریز از مرکز تولید شده توسط توربین طبقه بندی جدا کرد. ذراتی که الزامات اندازه ذرات را برآورده می کنند وارد جداکننده سیکلون و جمع کننده گرد و غبار می شوند و جمع آوری می شوند، در حالی که ذراتی که نیاز را برآورده نمی کنند همچنان خرد می شوند. ویژگی های عملکردی جت پودر ساز عمدتاً شامل نکات زیر است:

1. یک دستگاه طبقه بندی عمودی در داخل وجود دارد که می تواند اندازه ذرات محصول را تنظیم کند. اندازه ذرات خرد کننده خوب است و توزیع اندازه ذرات نسبتاً باریک است. 2. می توان آن را به صورت سری با یک طبقه بندی کننده چند مرحله ای برای تشکیل چندین بخش دانه بندی به طور همزمان استفاده کرد. 3. تجهیزات برای جداسازی و مونتاژ بسیار راحت است و تمیز کردن آن آسان است. هیچ نقطه مرده ای روی دیوار داخلی وجود ندارد، بنابراین می توان آن را به طور کامل تمیز کرد. 4. آن را به شیوه ای بدون هوا کار می کند، که باعث می شود صدای عملیات کم، تولید گرد و غبار را کاهش دهد، و سازگار با محیط زیست است. 5. سیستم کنترل ساده است و تجهیزات با خیال راحت و قابل اعتماد عمل می کنند.

چه موادی را می توان با آسیاب جت آسیاب کرد؟

هر پودر کریستالی یا شکننده را می توان در آسیاب جت آسیاب کرد. مواد مرطوب را نیز می توان به سرعت با استفاده از هوای گرم یا بخار فوق گرم به سرعت خشک و آسیاب کرد.

ویژگی های محصولات جت خرد کن چیست؟

یکی از مهمترین ویژگی های محصولات آسیاب جت افزایش قابل توجه سطح است. هنگامی که به 5 میکرون کاهش می یابد، تعداد ذرات در یک محصول 30 مش 1643000 برابر و مساحت سطح 118 برابر افزایش می یابد. این امر زمان واکنش مواد شیمیایی را کوتاه می کند. با افزایش سطح سطح، قدرت دارو را افزایش می دهد، بنابراین برای انجام همان کار به دوز کمتری از دارو نیاز است.

چگونه اندازه ذرات را در آسیاب جت تنظیم کنیم؟

اندازه ذرات عمدتاً با تغییرات نرخ خوراک تنظیم می شود. وقتی سرعت کاهش می یابد، ذرات ریزتر تولید می شوند زیرا انرژی بیشتری برای هر ذره برای شتاب دادن به ذرات در دسترس است. برخوردها شدیدتر می شوند و گرادیان فشار افزایش می یابد. برخی از محصولات برای آسیاب کردن به انرژی بسیار بالایی نیاز دارند. به همین ترتیب، برای یک سرعت معین، هرچه ذره کوچکتر باشد، انرژی هر برخورد کمتر است. برای دستیابی به کاهش اندازه بیشتر، سرعت ذرات باید افزایش یابد.

آیا هوای فشرده تنها گازی است که یک پودر جت را تغذیه می کند؟

از نظر تجاری، هوای فشرده تا حد زیادی متداول ترین گاز مورد استفاده است، اما در تجهیزات بزرگ عمدتاً از بخار فوق گرم (در حالت فوق گرم هیچ رطوبتی وجود ندارد) رنگدانه های دی اکسید تیتانیوم آسیاب می شود.

آسیاب جت چه میزان آلودگی به محصول وارد می کند؟

یک آسیاب جت که به درستی مشخص شده باشد باعث آلودگی محصول نمی شود، یا آنقدر کوچک است که قابل تشخیص نیست و اهمیتی ندارد. هنگام آسیاب کردن موادی مانند آلومینا، سیلیس، اکسید آهن و غیره، آسیاب جت با کاربید تنگستن یا سرامیک کاربید سیلیکون با سختی 9.6 (الماس 10) اندود می شود. این آسترها در طول 35 سال ساخته شده اند و یکی از اولین کاربردهای این نوع آستر سرامیکی هستند.

آیا می توان از آسیاب جت فقط برای کاهش اندازه ذرات استفاده کرد؟

آسیاب های جت علاوه بر کاهش اندازه، کاربردهای زیادی دارند. یکی از کاربردهای ثانویه مهم آسیاب جت، مخلوط کردن پودرها است. دو یا چند جریان مواد را می توان به طور همزمان به آسیاب جت تغذیه کرد، در نتیجه به اختلاط یکنواخت کامل در انتهای خروجی دست یافت. همچنین می توان یک محصول را پوشش داد و با محصول دیگری مخلوط کرد. در برخی موارد، افزودنی های مایع تحت فشار مستقیماً از طریق یک یا چند نازل اتمیزه به داخل محفظه سنگ زنی تزریق می شوند. یکی دیگر از کاربردهای آسیاب بادی صیقل دادن لبه های تیز روی ذرات است تا بهتر جریان یابند.

کاربرد فناوری آسیاب فوق ریز در فرآوری محصولات کشاورزی

پودر غذا نقش مهمی در زندگی روزمره مردم و فرآوری مواد غذایی دارد. از آنجایی که پودر به طور مکرر در مواد غذایی استفاده می شود، برای برآورده ساختن نیازهای مختلف افراد در هنگام استفاده از پودر غذا، لازم است روش های پردازش پودر را درک کنید. و تغییرات مختلف در خواص پردازش، فناوری پردازش پودر به طور مداوم توسط محققان مربوطه مورد تحقیق و توسعه قرار می گیرد. در میان انواع بسیاری از فناوریهای فرآوری پودر و مواد خام، فناوری آسیاب فوقالعاده یک فناوری نوظهور پردازش محصولات کشاورزی است که میتواند به طور موثر پودر بسیار ریز را تهیه کند. این فناوری می تواند میزان استفاده از مواد فرآوری شده را افزایش دهد و ویژگی های فرآوری را بهبود بخشد، کیفیت محصول را بهبود بخشد و آن را به طور گسترده در صنایع فرآوری مواد غذایی مورد استفاده قرار دهد. با خلاصه کردن اصل کار و ویژگی های استفاده از فناوری تجهیزات سنگ زنی فوق ریز، این مقاله بر استفاده واقعی از فناوری تجهیزات سنگ زنی بسیار ریز در زمینه های مختلف تمرکز می کند، چشم اندازهای مهمی را برای چشم انداز توسعه فناوری سنگ زنی بسیار ریز ایجاد می کند و کاربردهای فعلی این فناوری را خلاصه می کند. . مشکلاتی که نیاز به حل فوری دارند.

1. سرعت خرد کردن سریع و کنترل دما خوب

اساساً هیچ گرمای بیش از حد در طول کل فرآیند فناوری سنگ زنی بسیار ریز وجود ندارد و همچنین می تواند در دماهای پایین کار کند. این یک تکنولوژی سنگ زنی در دمای پایین است. فرآیند میکرونیزه کردن برای مدت کوتاهی به طول می انجامد و اکثر اجزای شیمیایی فعال بیولوژیکی توسط این فرآیند از بین نمی روند که منجر به تولید همه محصولات میکرونیزه شده با کیفیت بالا می شود. تکنولوژی سنگ زنی فوق العاده ریز می تواند از سنگ زنی با دمای متوسط، کم یا فوق العاده پایین با توجه به نیاز مواد مختلف استفاده کند تا خواص و نیازهای پردازشی مواد بتواند به نتایج دلخواه دست یابد.

2. اندازه ذرات پودر کوچک و به طور مساوی توزیع شده است که باعث بهبود خواص فیزیکی و شیمیایی مواد و افزایش سرعت واکنش می شود.

از آنجایی که نیروی خارجی استفاده شده توسط تکنولوژی سنگ زنی بسیار ریز بر روی مواد خام بسیار یکنواخت است، پودر حاصل دارای توزیع اندازه ذرات یکنواخت است. پس از فن آوری های مختلف پردازش سنگ زنی بسیار ریز، وزن مخصوص و سطح ماده به تدریج افزایش می یابد. هنگامی که واکنش های بیولوژیکی و شیمیایی مختلف انجام می شود، سطح تماس افزایش می یابد و سرعت انحلال، سرعت واکنش و غیره بهبود می یابد. تحقیقات نشان داده است که وقتی فیبر جو دوسر بسیار ریز پودر می شود و سپس به خمیر آرد گندم اضافه می شود، میزان پودر شدن بسیار ریز با رطوبت و خاصیت ارتجاعی خمیر متناسب است. تکنولوژی سنگ زنی بسیار ریز باعث صرفه جویی در زمان تولید و بهبود راندمان تولید می شود. تحقیقات نشان میدهد که وقتی کاه محصول به صورت بسیار ریز پودر میشود، ویژگیهای فیزیکی و شیمیایی به طور قابل توجهی تغییر میکند، میتوان از اجزای ساختاری الیاف گیاهی به طور منطقی استفاده کرد و جذب الیاف گیاهی در بدن حیوان کاهش مییابد.

3. ذخیره مواد خام پردازش و بهبود استفاده از مواد خام

برخی از مواد الیافی برای روش های خرد کردن معمولی مناسب نیستند. تشکیل ذرات بزرگتر باعث ضایعات زیادی از مواد خام خواهد شد و اکثر فرآیندهای تولید برای برآوردن نیازها نیاز به فرآیندهای میانی دارند. محصولات تولید شده با تکنولوژی آسیاب فوق ریز می توانند به طور مستقیم در فرآیند تولید استفاده شوند و برای استفاده از مواد اولیه کمیاب و گرانبها مناسب هستند.

4-کاهش آلودگی محیطی اطراف و بهبود کیفیت مواد فرآوری شده

کل فرآیند سنگ زنی فوق ریز در یک محیط بسته انجام می شود که از آلودگی خارجی در طول این فرآیند جلوگیری می کند و باعث آلودگی دنیای خارج نمی شود. این فناوری برای استفاده در محصولات بهداشتی غذایی و پزشکی تحت الزامات محیطی استاندارد بالا مناسب است. فن آوری سنگ زنی بسیار ریز یک فرآیند پردازش فیزیکی است که تقلب یا با مواد دیگر مخلوط نمی شود. به خصوص در طول فرآوری داروهای گیاهی چینی، طبیعی بودن آن تضمین می شود. بنابراین، این فناوری طبیعی بودن و ایمنی مواد اولیه را تضمین می کند.

5. بهبود هضم و جذب مواد مغذی در بدن.

بر اساس تحقیقات، پس از ورود مواد بسیار ریز پودر شده به دستگاه گوارش، اندازه ذرات آن بسیار کوچک، 10-25 میکرومتر یا حتی کمتر است. مواد مغذی پس از طی یک مسیر طولانی و پیچیده آزاد نمیشوند و به دلیل کوچکتر بودن ذرات، به راحتی در پوشش روده کوچک جذب میشوند و در نتیجه سرعت دفع مواد مغذی افزایش مییابد و به مواد اولیه زمان بیشتری میدهد تا آماده شوند. جذب و استفاده می شود.