چگونه مواد فوق سخت را خرد کنیم؟

مواد فوق سخت عمدتاً به موادی مانند الماس، نیترید بور مکعبی، کوراندوم، کاربید سیلیکون و غیره اطلاق می شود که بسیار سخت تر از سایر مواد هستند. مواد فوق سخت برای ساخت ابزارهایی برای پردازش مواد دیگر به ویژه در پردازش مواد سخت مناسب هستند. آنها مزایای بی نظیری دارند و جایگاه مهمی غیر قابل جایگزینی را اشغال می کنند. به همین دلیل، مواد فوق سخت به طور گسترده در صنعت استفاده شده است. بنابراین چگونه می توان به آسیاب فوق العاده ریز مواد فوق سخت دست یافت؟

1. روش سنگ شکن مکانیکی سنتی

اولین روش خرد کردن، خرد کردن مواد سخت به ذرات کوچکتر از طریق یک سری تجهیزات مکانیکی است. تجهیزات اصلی این روش شامل سنگ شکن فکی، سنگ شکن مخروطی، سنگ شکن ضربه ای و ... می باشد که مزیت سنگ شکن مکانیکی سنتی این است که می توان آن را بر روی مواد مختلف اعمال کرد و هزینه آن نسبتا پایین است. با این حال، راندمان خرد کردن مکانیکی بالا نیست، درجه خرد شدن مواد به سختی قابل کنترل است و به راحتی می توان گرد و غبار و صدا ایجاد کرد.

2. روش سنگ زنی با فشار بالا

روش سنگ زنی پرفشار روشی برای خرد کردن مواد سخت با استفاده از فشار بالا برای ایجاد برخوردها و اصطکاک های متعدد تحت اثر ذرات ساینده است. در مقایسه با روش های سنگ شکن مکانیکی سنتی، روش سنگ زنی با فشار بالا می تواند مواد سخت را کارآمدتر خرد کند و می تواند درجه خرد شدن را با دقت کنترل کند و ذرات پودر تولید شده یکنواخت و ریز هستند. با این حال، هزینه روش سنگ زنی با فشار بالا بالا است، عملیات دشوار است و به تکنولوژی و تجهیزات حرفه ای نیاز است.

3. خرد کردن التراسونیک

خرد کردن اولتراسونیک روشی برای خرد کردن ذرات مواد با استفاده از ارتعاش فرکانس بالا اولتراسوند است. این روش برای مواد با سختی بالا و تغییر شکل آسان مناسب است و از مزایای راندمان خرد کردن بالا، ذرات پودر ریز و یکنواخت و عملکرد راحت برخوردار است. با این حال، درجه خرد شدن خرد کردن اولتراسونیک به سختی قابل کنترل است و تجهیزات مورد نیاز بسیار بالا است.

افکاری در مورد بهبود راندمان آسیاب آسیاب

عواملی که بر راندمان آسیاب تأثیر میگذارند شامل جنبههای متعددی هستند، مانند اینکه آیا طراحی فرآیند، چیدمان، انتخاب تجهیزات، مواد خام، انتخاب پارامتر فرآیند و غیره معقول هستند، آیا آموزش پرسنل و سطح عملیات، مدیریت سیستم و غیره وجود دارد یا خیر. در صحبت کردن، طراحی فرآیند، چیدمان، و انتخاب تجهیزات پس از ساخت کارخانه ثابت می شود و تغییر آن دشوار است. برای دستیابی به اهداف طراحی یا حتی فراتر از آن، به مدیریت، کنترل عملیات و تحول فنی بستگی دارد. مانند مدیریت مواد خام؛ انتخاب پارامتر فرآیند؛ تنظیم ساختار آسیاب؛ و کیفیت اپراتورها، ثبات کنترل و غیره

1. تغییرات و پاسخ به مواد وارد شده به آسیاب

1.1 اندازه ذرات مواد وارد شده به آسیاب

سیستم آسیاب سیمان این شرکت یک آسیاب مدار باز اصلاح شده با پرس غلتکی پیش آسیاب می باشد. با توجه به اکستروژن و خرد شدن پرس غلتکی پیش آسیاب و سپس پراکندگی و طبقه بندی، اندازه ذرات و آسیاب پذیری مواد ورودی به آسیاب بسیار بهبود یافته است. اندازه ذرات اولیه مواد ورودی به آسیاب 20-40 میلی متر بوده و پس از تبدیل، بیشتر مواد وارد شده به آسیاب پودری بوده است.

1.2 قابلیت آسیاب کردن مواد وارد شده به آسیاب

در میان مواد وارد شده به آسیاب، سخت ترین سنگ زنی، کلینکر است. کلینکر دارای ساختار متراکم، تبلور خوب است و به راحتی آسیاب نمی شود.

1.3 میزان رطوبت مواد وارد شده به آسیاب

همراه با تجزیه و تحلیل متخصص و آزمایش های متعدد، تجربه ما این است که میزان رطوبت جامع مواد ورودی به آسیاب در حدود 2.0٪ کنترل می شود.

1.4 دمای مواد ورودی به آسیاب

دمای مواد ورودی به آسیاب نیز تاثیر زیادی بر خروجی آسیاب و کیفیت سیمان دارد. دمای مناسب مواد وارد شده به آسیاب نقش خشک کردن خوبی را ایفا می کند و همچنین می تواند به طور موثر دما را در آسیاب کنترل کند تا از شرایط آسیاب خوب اطمینان حاصل شود و از "گلوله بندی" و کم آبی گچ جلوگیری شود.

2. تنظیم توپ های فولادی و آهنگری های فولادی

توپ های فولادی و آهنگری های فولادی هنوز در تولید سیمان به عنوان رسانه های آسیاب رایج هستند. علاوه بر مواد مورد نیاز، درجه بندی و میزان پر شدن دو شاخص مهم هستند. معقول بودن یا نبودن آنها نه تنها مستقیماً بر کیفیت تولید سیمان تأثیر می گذارد، بلکه بر مصرف برق سیمان نیز تأثیر می گذارد که مستقیماً منجر به تغییر در هزینه ها می شود. با اجرای استانداردهای جدید سیمان در کشور من و بهبود الزامات ساخت و ساز بتن، الزامات بالاتری بر روی ظرافت سیمان و دانه بندی ذرات و در نتیجه الزامات بالاتری بر روی سیستم های آسیاب سیمان اعمال می شود. بنابراین در مدیریت تولید سیمان باید به این دو موضوع توجه شود.

3. تنظیم ساختار آسیاب

آسیاب های سیمان به طور کلی به 2 تا 3 اتاق تقسیم می شوند. با توجه به وضعیت شرکت، پس از افزودن سیستم پرس غلتکی پیش آسیاب، اندازه ذرات آسیاب به شدت کاهش می یابد، عملکرد خرد کردن و آسیاب درشت محفظه اول ضعیف شده و طول اتاقک دوم و سوم افزایش می یابد. برای افزایش ظرفیت سنگ زنی ضمناً صفحه آستر، فرم ورق پارتیشن و اندازه سوراخ رنده نیز متناسب با آن تنظیم می شود و دستگاه غربالگری داخل آسیاب اضافه می شود که تأثیر خوبی دارد. علاوه بر این، یاتاقان آسیاب از یک یاتاقان کشویی به یک یاتاقان نورد تغییر می کند که باعث کاهش جریان راه اندازی و جریان کار می شود، میزان تعمیر و نگهداری را کاهش می دهد و سرعت عملیات را بهبود می بخشد. با توجه به کاهش مصرف برق، می توان مقدار مشخصی توپ فولادی و بار فورج فولادی را اضافه کرد، بنابراین راندمان موتور بهبود می یابد، کار بی فایده کاهش می یابد و خروجی ساعتی را می توان افزایش داد، که اثر عملیاتی را بهبود می بخشد. کارخانه.

کاربرد با ارزش میکرو پودر سیلیکون

![]()

میکروپودر سیلیکون یک ماده غیر فلزی غیر آلی غیر سمی، بی بو و بدون آلودگی است که از کوارتز طبیعی (SiO2) یا کوارتز ذوب شده (SiO2 آمورف پس از ذوب شدن کوارتز طبیعی در دمای بالا و سرد شدن) از طریق فرآیندهای متعدد مانند خرد کردن، ساخته شده است. آسیاب گلوله ای (یا ارتعاش، آسیاب جریان هوا)، شناورسازی، شستشو و تصفیه با اسید و تصفیه آب با خلوص بالا.

1 کاربرد در لمینت های مسی

میکروپودر سیلیکون یک پرکننده کاربردی است. هنگامی که به ورقه های مسی اضافه می شود، می تواند عایق، هدایت حرارتی، پایداری حرارتی، مقاومت اسیدی و قلیایی (به استثنای HF)، مقاومت در برابر سایش، تاخیر در شعله، استحکام خمشی و پایداری ابعادی ورقه ها را بهبود بخشد و نرخ انبساط حرارتی را کاهش دهد. ورقه ها، و ثابت دی الکتریک لمینت های مسی را بهبود می بخشد. در عین حال به دلیل مواد اولیه فراوان و قیمت پایین میکروپودر سیلیکون، می تواند هزینه لمینت های روکش مسی را کاهش دهد، بنابراین کاربرد آن در صنعت لمینت با روکش مسی روز به روز گسترده تر می شود.

پودر سیلیکون کریستالی بسیار ریز

متوسط اندازه ذرات پودر سیلیکون فوق ریز که در حال حاضر در ورقه های روکش مسی استفاده می شود 1-10 میکرون است. همانطور که زیرلایه های محصولات الکترونیکی به سمت نازکی فوق العاده رشد می کنند، پرکننده ها باید اندازه ذرات کوچک تری داشته باشند. در آینده، لمینت های مسی از پرکننده های بسیار ریز با اندازه متوسط ذرات حدود 0.5-1 میکرون استفاده خواهند کرد.

پودر سیلیکون ذوب شده

پودر سیلیکون ذوب شده پودری ساخته شده از کوارتز طبیعی است که در دمای بالا ذوب شده و با دی اکسید سیلیکون آمورف به عنوان ماده اولیه اصلی سرد می شود و سپس با فرآیندی منحصر به فرد فرآوری می شود. آرایش ساختار مولکولی آن از آرایش منظم به آرایش بی نظم تغییر می کند. به دلیل خلوص بالا، خواص شیمیایی پایداری مانند ضریب انبساط خطی بسیار پایین، تشعشعات الکترومغناطیسی خوب و مقاومت در برابر خوردگی شیمیایی دارد و اغلب در تولید ورقه های مسی با فرکانس بالا استفاده می شود.

میکروپودر سیلیکون کامپوزیت

میکروپودر سیلیکون کامپوزیتی یک ماده پودر دی اکسید سیلیکون فاز شیشه ای است که از کوارتز طبیعی و سایر مواد معدنی غیر فلزی غیرآلی (مانند اکسید کلسیم، اکسید بور، اکسید منیزیم و غیره) از طریق ترکیب، ذوب، سرد کردن، خرد کردن، آسیاب کردن، دانه بندی ساخته شده است. و سایر فرآیندها سختی Mohs میکروپودر سیلیکون کامپوزیت حدود 5 است که به طور قابل توجهی کمتر از ریزپودر سیلیکون خالص است.

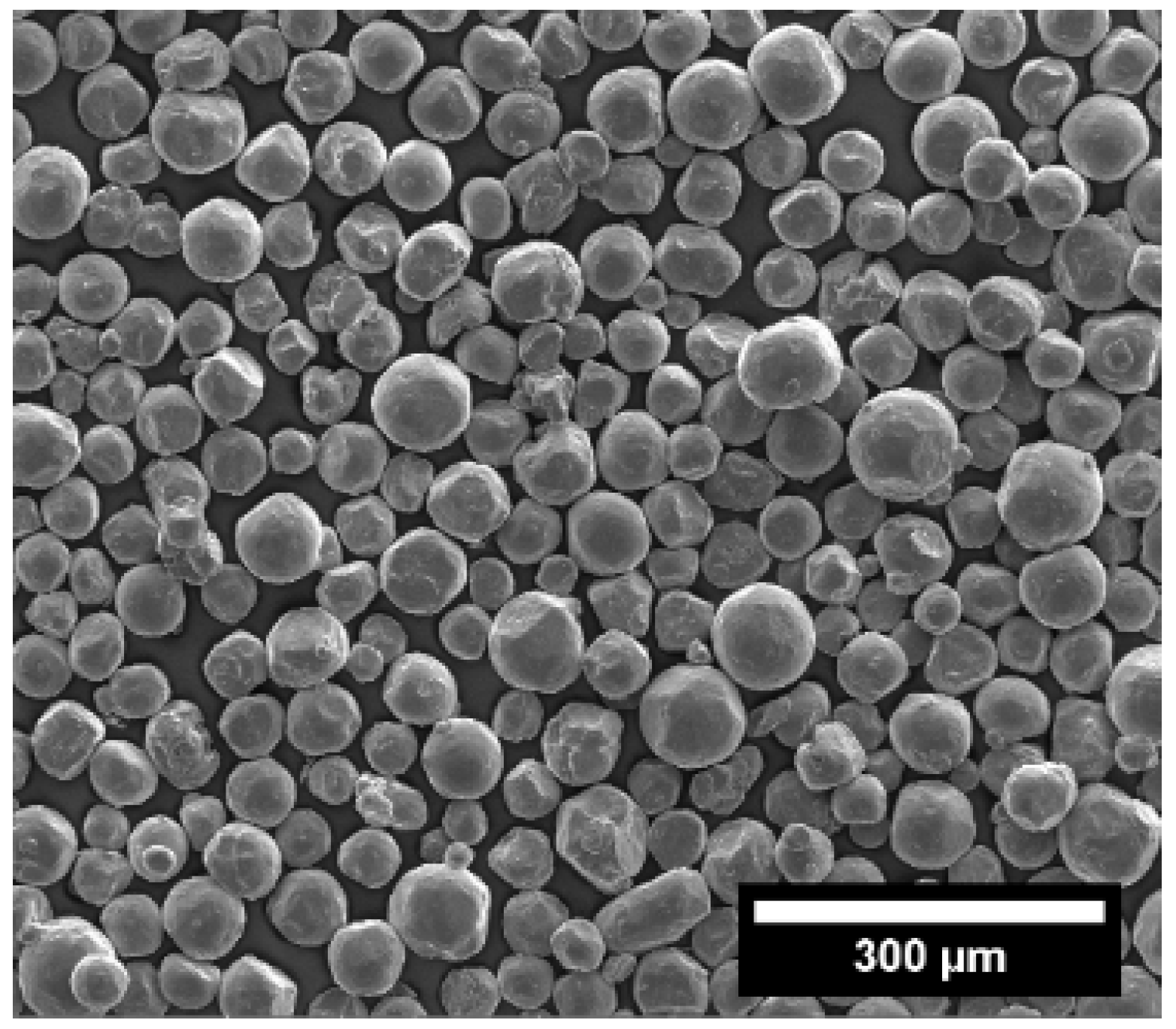

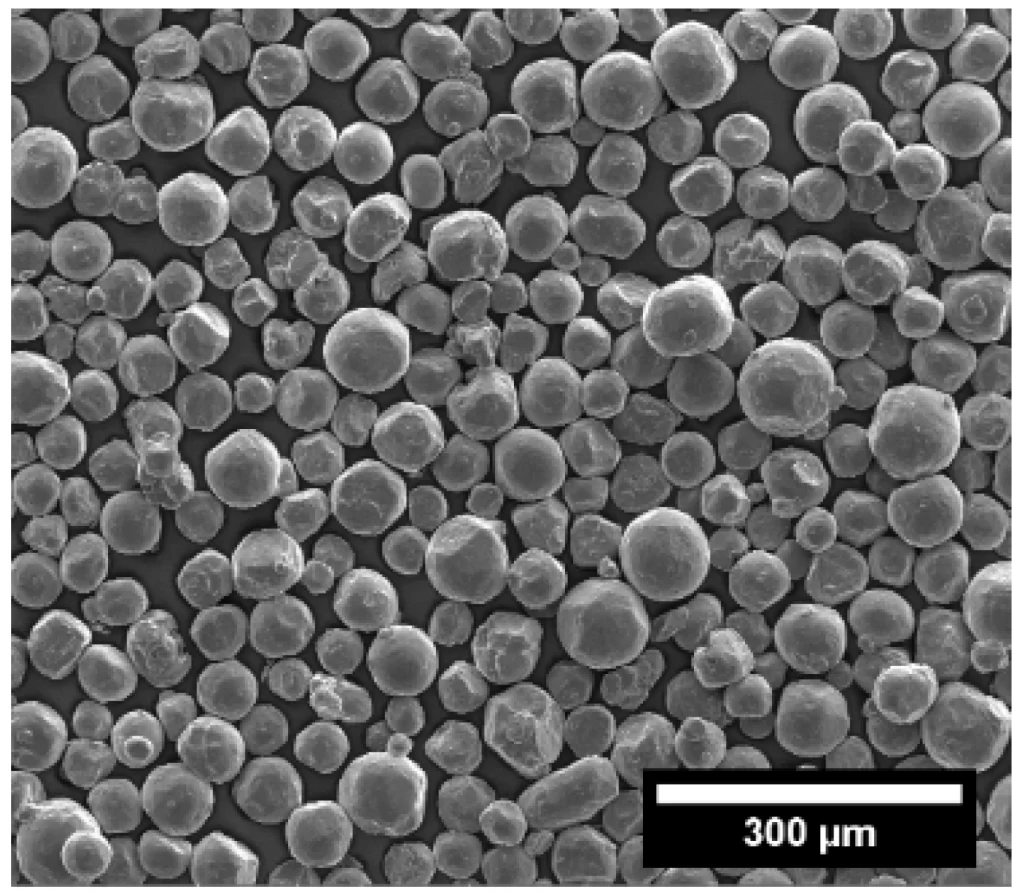

میکروپودر سیلیکون کروی

میکروپودر سیلیکون کروی یک ماده میکروپودر سیلیکون کروی با ذرات یکنواخت، بدون گوشه های تیز، سطح ویژه کوچک، سیالیت خوب، تنش کم و چگالی ظاهری کوچک است که از ریز پودر سیلیکون زاویه ای نامنظم انتخاب شده به عنوان ماده اولیه ساخته شده و با دمای بالا در نزدیکی فرآوری می شود. روش ذوب و نزدیک به کروی.

میکروپودر سیلیکون فعال

استفاده از میکروپودر سیلیکون تصفیه شده فعال به عنوان پرکننده می تواند به طور قابل توجهی سازگاری میکروپودر سیلیکون و سیستم رزین را بهبود بخشد و مقاومت در برابر رطوبت و حرارت و قابلیت اطمینان تخته روکش مسی را بهبود بخشد. در حال حاضر، محصولات میکروپودر سیلیکون فعال داخلی ایده آل نیستند زیرا آنها فقط با عوامل جفت کننده سیلیکونی مخلوط می شوند. هنگامی که پودر با رزین مخلوط می شود به راحتی انباشته می شود. بسیاری از پتنت های خارجی، درمان فعال میکروپودر سیلیکون را پیشنهاد کرده اند.

2 کاربرد در مواد گلدان رزین اپوکسی با کیفیت بالا

مواد گلدان رزین اپوکسی به طور گسترده ای در فرآیند گلدان سازی در ساخت دستگاه های الکترونیکی استفاده می شود. گلدان یک فرآیند عملیاتی است که از مواد گلدانی برای چیدمان معقول، مونتاژ، چسباندن، اتصال، آب بندی و محافظت از قسمت های مختلف دستگاه الکتریکی با توجه به نیازهای مشخص شده استفاده می کند. عملکرد آن تقویت یکپارچگی دستگاه های الکترونیکی، بهبود مقاومت آنها در برابر ضربه و لرزش خارجی، بهبود عایق بین اجزای داخلی و مدارهای دستگاه های الکترونیکی، جلوگیری از قرار گرفتن در معرض مستقیم اجزا و مدارهای داخلی دستگاه های الکترونیکی و بهبود ضد آب، ضد گرد و غبار است. و عملکرد ضد رطوبت دستگاه های الکترونیکی.

3 کاربرد در ترکیب قالب گیری اپوکسی

ترکیب قالبگیری اپوکسی (EMC) که به عنوان ترکیب قالبگیری رزین اپوکسی یا ترکیب قالبگیری اپوکسی نیز شناخته میشود، یک ترکیب قالبگیری پودری است که از رزین اپوکسی به عنوان رزین پایه، رزین فنولیک با کارایی بالا به عنوان عامل پخت، میکروپودر سیلیکون و سایر پرکنندهها ساخته شده است. انواع مواد افزودنی 97٪ از مواد بسته بندی مدار مجتمع جهانی (IC) از ترکیب قالب گیری اپوکسی (EMC) استفاده می کنند. فرآیند قالبگیری عبارت است از اکسترود کردن EMC در یک حفره قالب ویژه با قالبگیری انتقال، تعبیه تراشه نیمهرسانا در آن، و قالبگیری کامل اتصال متقابل و پخت برای تشکیل یک دستگاه نیمهرسانا با ظاهر ساختاری خاص. در ترکیب EMC، میکروپودر سیلیکون پر کننده ترین پرکننده است که 70 تا 90 درصد وزن ترکیب قالب گیری اپوکسی را به خود اختصاص می دهد.

الزامات کیفی ماسه کوارتز برای انواع شیشه

دی اکسید سیلیکون ساختار اصلی شیشه است که می تواند از استحکام بالا و پایداری شیمیایی خوب شیشه اطمینان حاصل کند. بنابراین ماسه کوارتز مهمترین ماده اولیه معدنی صنعتی در صنعت شیشه می باشد که شامل شیشه تخت، شیشه روزانه، شیشه فوق سفید، شیشه فتوولتائیک، شیشه کوارتز و ... می باشد.

الزامات کیفی ماسه کوارتز در صنعت شیشه عمدتاً در سه جنبه منعکس می شود: ترکیب شیمیایی، پایداری و اندازه ذرات. محصولات شیشه ای مختلف دارای الزامات کیفی متفاوتی برای شن کوارتز هستند.

1. شیشه تخت

بازارهای مختلف شیشه مسطح پایین دست نیازمندی های متفاوتی برای نشانگرهای شن کوارتز دارند. با توجه به ترکیب شیمیایی و اندازه ذرات، ماسه کوارتز مورد استفاده در کل صنعت شیشه تخت را می توان به دو نوع کلاس I و کلاس II تقسیم کرد. کلاس I دارای محتوای Al2O3 کم و کلاس II دارای محتوای Al2O3 بالایی است.

2. لیوان روزانه

محصولات شیشه ای روزانه عمدتاً شامل شیشه بطری، شیشه ظروف، شیشه ابزار و شیشه دارویی است که بسته بندی های مختلفی را ارائه می دهد و نیازهای مصرف اجتماعی را برای صنایعی مانند غذا، آبجوسازی، نوشیدنی و دارو تامین می کند. شن و ماسه کوارتز ماده خام با بیشترین مقدار بچ های شیشه ای روزانه است. دمای ذوب ماسه کوارتز تا حدود 1730 درجه سانتیگراد است و اندازه ذرات کوارتز بیشترین تأثیر را در تشکیل شیشه دارد.

در تولید واقعی، ذرات کوارتز باید به شکل زاویه ای، با سطح بزرگ باشند و دسته بندی آن آسان نیست. محدوده اندازه ذرات مش 60-140 است.

3. شیشه فوق العاده سفید

شیشهی فوقسفید شیشهای با مواد جدید با قابلیت عبور نور بسیار بالا (ضریب عبور نور ≥ 91.5%)، محتوای ناخالصی آهن اساساً بین 100 ~ 150ppm کنترل شده و ظاهر بسیار شفاف است. نام های دیگر شیشه های فوق سفید شیشه کم آهن و شیشه با شفافیت بالا است.

مواد اولیه تولید شیشه فوقسفید عمدتاً شامل ماسه کوارتز، فلدسپات، دولومیت، سنگ آهک، قلیایی سنگین، هیدروکسید آلومینیوم، سولفات سدیم، پیروآنتیمونات سدیم و تریاکسید آنتیموان و غیره است و نیاز به درصد مواد اولیه مختلف بسیار است. سخت گیرانه. به منظور برآورده ساختن الزامات استفاده از شیشه های فوق العاده سفید، صنعت دارای مقررات سختگیرانه ای در مورد ترکیب شیشه های فوق العاده سفید است.

4. شیشه فتوولتائیک

شیشه فتوولتائیک عمدتاً بر روی خارجیترین لایه ماژولهای فتوولتائیک نصب میشود تا از نفوذ رطوبت و گازهای خورنده جلوگیری کند و از سلولها و الکترودها محافظت کند. در مقایسه با شیشه معمولی، شیشه فتوولتائیک باید دارای محتوای آهن کم، عبور نور بالا، مقاومت در برابر ضربه، مقاومت در برابر خوردگی، مقاومت در برابر دمای بالا و سایر ویژگی ها باشد. شیشه فلوت فوق سفید و شیشه نورد فوق سفید می تواند شرایط فوق را برآورده کند. در این میان، شیشه نورد فوقسفید برای سلولهای سیلیکونی کریستالی استفاده میشود و محصول اصلی شیشه فتوولتائیک است، در حالی که شیشه فلوت فوقسفید بیشتر برای سلولهای لایه نازک استفاده میشود.

یون های آهن موجود در ماسه کوارتز به راحتی رنگ می شوند. برای اطمینان از ضریب عبور خورشیدی بالای شیشه اصلی، میزان آهن شیشه فتوولتائیک باید کمتر از شیشه معمولی باشد. ماسه کوارتز کم آهن با خلوص سیلیکون بالا و ناخالصی کم باید استفاده شود.

5. شیشه کوارتز

شیشه کوارتز به عنوان "تاج" مواد شیشه ای شناخته می شود. این یک شیشه با SiO2 به عنوان یک جزء است و دارای خواص مکانیکی، حرارتی، نوری و الکتریکی فوق العاده ای است. این نقش بی بدیل در نیمه هادی ها، دستگاه های نوری، ارتباطات نوری، انرژی خورشیدی و سایر صنایع ایفا می کند. ماسه کوارتز با خلوص بالا در حال حاضر ماده اولیه اصلی برای جایگزینی سنگ معدن کریستال و ذوب شیشه کوارتز است. شیشه کوارتز تولید شده توسط فرآیند ذوب الکتریکی و فرآیند تصفیه گاز از ماسه کوارتز با خلوص بالا به عنوان ماده اولیه استفاده می کند.

معرفی تجهیزات سنگ زنی فوق ریز پودر پیگمنت

اندازه ذرات یکی از شاخص های مهم رنگدانه ها است. به طور کلی، لازم است که ذرات رنگدانه دارای فرم فیزیکی پایدار، اندازه ذرات یکنواخت و پراکندگی خوب بدون تجمع یا رسوب باشند.

در حال حاضر، تجهیزات آسیاب فوق ریز رایج شامل آسیاب جریان هوا، آسیاب فوق ریز ضربه مکانیکی، آسیاب گلوله ای همزن، آسیاب شن و ماسه، آسیاب ارتعاشی، آسیاب کلوئیدی، آسیاب جت فشار بالا، آسیاب گلوله ای سیاره ای، آسیاب غلتکی، آسیاب غلتکی حلقه و غیره است.

1. آسیاب جریان هوا

آسیاب جریان هوا یکی از مهمترین تجهیزات سنگ زنی فوق ریز است و ظرافت محصول به طور کلی می تواند به 1-45μm برسد.

اصل کار:

از هوای پرفشار، گاز بی اثر یا بخار فوق گرم برای انبساط و خنک شدن برای تشکیل میدان جریان با سرعت بالا استفاده کنید، ذرات مواد را به برخورد، مالش و برش با یکدیگر در میدان جریان جت سوق دهید تا به پالایش مواد برسید. انواع متداول عبارتند از نوع تخت، نوع جت معکوس بستر سیال، نوع لوله گردشی، نوع اسپری مخالف، نوع هدف و ده ها مشخصات.

2. پودر کننده فوق ریز ضربه مکانیکی

پودر کننده فوق العاده ریز ضربه مکانیکی تجهیزات بسیار ریز پودری است که به طور گسترده در صنایع معدنی غیرفلزی داخلی استفاده می شود. ظرافت محصول به طور کلی می تواند به d97 = 10μm برسد، یعنی به اصطلاح مش 1250. این می تواند پس از تجهیز به یک طبقه بندی ریز با کارایی بالا، محصولات پودری بسیار ریز با d97=5-7μm تولید کند.

اصل کار:

با استفاده از یک بدنه دوار (میله، چکش، تیغه و غیره) که با سرعت زیاد حول یک محور افقی یا عمودی می چرخد، خوراک به شدت ضربه می زند و باعث برخورد و برخورد آن با بدنه یا ذرات ثابت و تجهیزات سنگ زنی فوق العاده ریز می شود. خرد کردن ذرات با نیروی قوی تر دارای دو اثر خرد کننده ضربه و اصطکاک است و همچنین دارای خرد شدن جریان هوا است.

3. آسیاب گلوله ای همزن

آسیاب گلوله ای همزن نوعی تجهیزات سنگ زنی بسیار ریز است که از یک سیلندر ثابت پر از رسانه آسیاب و یک همزن چرخان تشکیل شده است. ظرافت محصول می تواند به کمتر از 1μm برسد.

اصل کار:

محیط همزن برای ایجاد حرکت نامنظم توسط همزن به هم زده می شود و مواد در معرض ضربه یا شوک، برش، اصطکاک و سایر اثرات برای خرد کردن مواد از جمله آسیاب همزن متناوب، آسیاب همزن مداوم، آسیاب همزن مارپیچ، آسیاب برجی، دستگاه آسیاب و پوسته پوسته کردن و غیره

4. آسیاب شن و ماسه

آسیاب شنی شکل دیگری از آسیاب همزن است که به این دلیل نامگذاری شده است که در ابتدا از ماسه طبیعی و دانه های شیشه ای به عنوان رسانه آسیاب استفاده می شد. می توان آن را به نوع باز و بسته تقسیم کرد که هر کدام را می توان به انواع عمودی و افقی تقسیم کرد.

اصل کار:

دوغابی که در بشکه دوغاب با سرعت بالا هم زده و مخلوط شده است با پمپاژ و تماس با محیط آسیاب دوار با سرعت بالا به داخل محفظه سنگ زنی بسته پمپ می شود تا ذرات جامد در مواد و محیط آسیاب قوی تری تولید کنند. اثرات برخورد، اصطکاک و برش با یکدیگر، به طوری که باعث تسریع آسیاب ذرات و پراکندگی سنگدانه ها می شود.

5. آسیاب ارتعاشی

آسیاب ارتعاشی یک تجهیزات آسیاب ریز و بسیار ریز است که از رسانه های آسیاب (کروی یا میله ای شکل) برای ضربه، مالش، برش و سایر اثرات بر روی مواد در یک سیلندر ارتعاشی فرکانس بالا برای خرد کردن مواد استفاده می کند. این می تواند محصولات پودری بسیار ریز را با اندازه ذرات متوسط 1μm یا حتی کمتر از 1μm پردازش کند. برای موادی با شکنندگی بیشتر، محصولات زیر میکرون را می توان نسبتاً آسان به دست آورد.

6. آسیاب کلوئیدی

آسیاب کلوئیدی نوع جدیدی از تجهیزات برای پردازش ذرات بسیار ریز مرطوب است که برای انواع مختلف امولسیون سازی، پراکندگی، خرد کردن و آسیاب مناسب است. اندازه ذرات محصول فرآوری شده می تواند به چند میکرون تا کمتر از 1 میکرون برسد.

7. جت سنگ شکن فشار بالا

این نوع تجهیزات از نیروی ضربه قوی جت پرفشار و اثر کاویتاسیون پس از کاهش ناگهانی فشار برای خرد کردن مواد در اثر ضربه و انفجار استفاده می کند. اندازه متوسط ذرات محصول را می توان در محدوده 1-20μm تنظیم کرد.

8. آسیاب غلتکی حلقه، آسیاب غلتکی تحت فشار

آسیاب غلتکی حلقه و آسیاب غلتکی فشاری هر دو از تکنولوژی اکستروژن لایه مواد و خرد کردن برای دستیابی به خرد کردن بسیار ریز مواد استفاده می کنند. یعنی این ماده تحت فشار زیاد غلظت تنش ایجاد می کند و باعث ایجاد ترک و انبساط می شود و سپس ترک های ریز متعددی ایجاد می کند و ترک های سطحی را تشکیل می دهد و در نهایت به خرد شدن مواد می رسد.

پنج دلیلی که ممکن است باعث کاهش راندمان آسیاب گلوله شود

راندمان آسیاب آسیاب گلوله ای تحت تأثیر عوامل بسیاری از جمله: حرکت گلوله های فولادی در بشکه، سرعت چرخش، اضافه شدن و اندازه توپ های فولادی، سطح مواد و استفاده از کمک آسیاب می باشد. این عوامل تا حدودی بر راندمان آسیاب گلوله ای تاثیر دارند.

1. الگوی حرکت توپ های فولادی در بشکه

به طور دقیق، تا حد معینی، الگوی حرکت رسانه های آسیاب در بشکه بر راندمان آسیاب آسیاب گلوله ای تأثیر می گذارد.

محیط کار آسیاب گلوله ای به دسته های زیر تقسیم می شود:

(1) در نواحی حرکت اطراف و سقوط، مقدار پر شدن در بشکه کم است یا حتی وجود ندارد، به طوری که ماده می تواند حرکت دایره ای یکنواخت یا حرکت سقوط را در بشکه انجام دهد و احتمال برخورد بین توپ های فولادی افزایش می یابد. باعث سایش بین توپ های فولادی و آستر می شود و کارایی آسیاب گلوله ای را بیشتر کاهش می دهد.

(2) در ناحیه حرکت سقوط، مقدار پر کردن مناسب است. در این زمان، توپ های فولادی بر روی مواد تأثیر می گذارند و راندمان آسیاب گلوله ای را نسبتاً بالا می کنند.

(3) در ناحیه اطراف مرکز آسیاب گلوله ای، توپ های فولادی دارای حرکت دایره ای یا مخلوطی از حرکت سقوط و سقوط هستند که دامنه حرکت توپ های فولادی را محدود می کند و سایش و ضربه را کاهش می دهد.

(4) در ناحیه خالی، توپ های فولادی حرکت نمی کنند. اگر مقدار پر شدن بیش از حد زیاد باشد، دامنه حرکت توپ های فولادی کم است یا حرکت نمی کنند، که باعث هدر رفتن منابع و به راحتی باعث خرابی آسیاب گلوله می شود.

2. نرخ چرخش

یکی از پارامترهای مهم کار آسیاب گلوله ای سرعت چرخش است که مستقیماً بر راندمان آسیاب آسیاب گلوله ای تأثیر می گذارد. هنگام در نظر گرفتن نرخ چرخش، نرخ پر شدن نیز باید در نظر گرفته شود. نرخ پر شدن با سرعت چرخش همبستگی مثبت دارد. هنگام بحث در مورد نرخ چرخش در اینجا، نرخ پر شدن را ثابت نگه دارید. مهم نیست که وضعیت حرکت بار توپ چگونه باشد، یک نرخ چرخش بهینه در یک نرخ پر شدن مشخص وجود خواهد داشت.

هنگامی که سرعت پر شدن ثابت و سرعت چرخش کم است، انرژی به دست آمده توسط توپ فولادی کم است و انرژی ضربه روی ماده کم است. ممکن است کمتر از آستانه خرد کردن ذرات سنگ معدن باشد و در نتیجه تاثیر بی اثر بر ذرات سنگ معدن داشته باشد، یعنی ذرات سنگ خرد نشوند، بنابراین راندمان آسیاب در سرعت کم کم است.

3. اضافه و اندازه توپ های فولادی

اگر مقدار توپ های فولادی اضافه شده نامناسب باشد، قطر و نسبت توپ نامعقول باشد، آنگاه راندمان سنگ زنی کاهش می یابد. آسیاب گلوله ای در حین کار در معرض سایش بیشتری قرار می گیرد و دلیل عمده آن این است که اضافه کردن دستی گلوله های فولادی به خوبی کنترل نمی شود و در نتیجه تجمع گلوله های فولادی و پدیده گیر کردن توپ ایجاد می شود که به نوبه خود باعث برخی موارد می شود. پوشیدن روی دستگاه

4. سطح مواد

سطح مواد بر سرعت پر شدن تأثیر می گذارد، که به نوبه خود بر اثر آسیاب آسیاب گلوله ای تأثیر می گذارد. اگر سطح مواد بیش از حد بالا باشد، باعث انسداد زغال سنگ در آسیاب توپ می شود. بنابراین، نظارت موثر بر سطح مواد بسیار مهم است. در عین حال، مصرف انرژی آسیاب گلوله ای نیز با سطح مواد مرتبط است. برای سیستم پودر سازی نوع ذخیره سازی متوسط، توان مصرفی آسیاب گلوله ای حدود 70 درصد برق مصرفی سیستم پودرسازی و حدود 15 درصد برق مصرفی کارخانه را تشکیل می دهد. عوامل زیادی بر سیستم پودر سازی نوع ذخیره سازی میانی تأثیر می گذارد، اما تحت تأثیر عوامل بسیاری، بازرسی مؤثر سطح مواد بسیار ضروری است.

5. انتخاب لاینر

آستر آسیاب گلوله ای نه تنها می تواند آسیب وارده به سیلندر را کاهش دهد، بلکه انرژی را به محیط آسیاب نیز منتقل می کند. یکی از عوامل موثر بر راندمان آسیاب آسیاب گلوله ای توسط سطح کار آستر تعیین می شود. در عمل مشخص شده است که برای کاهش آسیب به سیلندر و بهبود راندمان سنگ زنی، باید لغزش بین محیط سنگ زنی و آستر را کاهش داد. بنابراین، روش اصلی تغییر شکل سطح کار آستر و افزایش ضریب اصطکاک بین آستر و محیط آسیاب است. آسترهای فولادی با منگنز بالا قبلاً مورد استفاده قرار می گرفتند و اکنون آسترهای لاستیکی، آسترهای مغناطیسی، آسترهای مارپیچ زاویه دار و غیره وجود دارند. این آسترهای اصلاح شده نه تنها از نظر عملکرد بالاتر از آسترهای فولادی با منگنز بالا هستند، بلکه می توانند به طور موثر عمر مفید توپ را افزایش دهند. کارخانه.

بهبودهای هدفمند در حرکت توپ های فولادی آسیاب گلوله ای، سرعت چرخش، افزودن و اندازه توپ های فولادی، سطح مواد و مواد آستر می تواند به طور موثری کارایی آسیاب را بهبود بخشد.

چرا ماسه کوارتز نیاز به اصلاح دارد؟

دلایلی که چرا ماسه کوارتز نیاز به اصلاح دارد عمدتاً شامل جنبه های زیر است:

تغییر خواص سطح

اصلاح سطح ماسه کوارتز می تواند خواص فیزیکی و شیمیایی آن مانند چربی دوستی، ترشوندگی، سرعت جذب روغن و ویسکوزیته را تغییر دهد. این تغییرات به بهبود عملکرد ماسه کوارتز در کاربردهای مختلف کمک می کند.

بهبود سازگاری با پلیمرهای آلی

هنگامی که ماسه کوارتز به عنوان پرکننده استفاده می شود، بهبود سازگاری، میل ترکیبی، پراکندگی و سیالیت آن با پلیمرهای آلی بسیار مهم است. از طریق اصلاح سطح، این خواص را می توان به طور قابل توجهی بهبود بخشید و به ماسه کوارتز اجازه می دهد تا بهتر با موادی مانند رزین ترکیب و ترکیب شود.

افزایش عملکرد جذب

اصلاح سطح ماسه کوارتز همچنین می تواند عملکرد جذب آن را برای یون های فلزات سنگین بهبود بخشد. به عنوان مثال، با اصلاح آن با نمک های فلزی مانند کلرید آلومینیوم و کلرید منیزیم، می توان اثر جذب ماسه کوارتز بر روی یون های فلزات سنگین را به میزان قابل توجهی بهبود بخشید.

زمینه های کاربردی را گسترش دهید

اصلاح سطح یک راه موثر برای باز کردن زمینه های کاربردی جدید ماسه کوارتز است. از طریق اصلاح، می توان مواد فیلتر اصلاح شده با عملکرد جذب عالی و مقاومت مکانیکی خاص را ساخت که به طور گسترده در تصفیه آب، تصفیه هوا و سایر زمینه ها استفاده می شود.

افزایش ارزش صنعتی و ارزش افزوده

اصلاح سطح ماسه کوارتز نه تنها خواص آن را بهینه می کند، بلکه ارزش صنعتی و ارزش افزوده آن را نیز افزایش می دهد. این امر برای دستیابی به استفاده کارآمد و مزایای اقتصادی ماسه کوارتز اهمیت زیادی دارد.

پرداختن به محدودیت های کاربردی

با توجه به سطح صاف ماسه کوارتز و محدود بودن مکانهای فعال، ایجاد اشباع سریع در محلهای جذب آسان است و بر اثر کاربرد عملی آن تأثیر میگذارد. از طریق اصلاح سطح، مکانهای فعال روی سطح را میتوان افزایش داد، در نتیجه عملی بودن آن در محیط فیلتر و سایر جنبهها بهبود مییابد.

ماسه کوارتز به منظور بهینه سازی خواص فیزیکی و شیمیایی، بهبود سازگاری با سایر مواد، افزایش عملکرد جذب، گسترش حوزه های کاربردی و افزایش ارزش صنعتی و ارزش افزوده آن نیاز به اصلاح دارد تا بتواند نیازهای مدرن را بهتر برآورده کند. صنعت برای عملکرد بالا مورد نیاز مواد.

کدام پودرهای سطح بالا نیاز به اصلاح سطح دارند؟

پودرهای سطح بالا که نیاز به اصلاح سطح دارند، عمدتاً شامل پودرهای معدنی و پودرهای بسیار ریز هستند. در اینجا نمونه های خاص و دلیل آن آورده شده است:

پودر غیر آلی

پودرهای غیر آلی مانند سیلیس متخلخل، پودر سیلیس و غیره می توانند محتوای هیدروکسیل سطحی خود را از طریق اصلاح سطح افزایش دهند و اثر هیدراتاسیون را افزایش دهند و در نتیجه سازگاری و خواص مکانیکی خود را در مواد کامپوزیتی بهبود بخشند. علاوه بر این، اصلاح سطح پودرهای معدنی همچنین می تواند براقیت، قدرت رنگ، قدرت پنهان کردن، حفظ رنگ و مقاومت در برابر آب و هوا را بهبود بخشد.

پودر فوق ریز

از آنجایی که پودر بسیار ریز دارای اندازه ذرات کوچک و انرژی سطح بالایی است و مستعد تجمع است، اصلاح سطح برای جلوگیری از تجمع و ایجاد عملکردهای جدید مانند آب دوستی یا چربی دوستی مورد نیاز است. به عنوان مثال، در صنعت آرایشی و بهداشتی، اصلاح سطح پودرها نه تنها باید فعالیت کاتالیزوری آنها را مسدود کند، بلکه عملکرد مورد نیاز را نیز ایجاد می کند.

پودر فلز

از فناوری اصلاح سطح پودرهای فلزی می توان برای افزایش طول عمر قطعات و بهبود عملکرد استفاده کرد و امکان تهیه مواد پودر فلزی با عملکرد بهتر را فراهم کرد.

اصلاح سطحی این پودرها معمولاً شامل روشهای فیزیکی، شیمیایی یا مکانیکی برای تغییر خواص فیزیکی و شیمیایی سطح مواد پودری برای رفع نیازهای کاربردهای خاص است. به عنوان مثال، سطح سیلیس متخلخل را می توان با تشعشعات مایکروویو و عملیات پلاسمای هوا فعال کرد، یا اصلاح کننده را می توان با استفاده از نیروهای مکانیکی مانند اکستروژن، ضربه، برش و اصطکاک به طور مساوی روی سطح بیرونی ذرات پودر توزیع کرد.

به طور خلاصه، پودرهای سطح بالا که نیاز به اصلاح سطح دارند، عمدتاً شامل پودرهای معدنی، پودرهای بسیار ریز و پودرهای فلزی هستند. هدف از اصلاح عمدتاً بهبود عملکرد پودر، افزایش عملکرد و بهبود سازگاری با سایر مواد است. ظرفیت.

کاربردهای پودر سلولز طبیعی و پودر پروتئین چیست؟

مشکل ضایعات سلولز طبیعی و پروتئین طبیعی در صنعت نساجی، کشاورزی، کاغذسازی و سایر زمینه ها وجود دارد. سلولز طبیعی و پروتئین طبیعی که بارها فرآوری شده اند به خودی خود تجزیه نمی شوند و باعث آلودگی جدی محیط زیست می شوند. بنابراین، چگونگی بازیافت و استفاده کارآمد از آنها مواد الیاف طبیعی زباله به یک کانون تحقیقاتی تبدیل شدهاند. معمولاً هنگامی که یک ماده به پودر تبدیل می شود، خواص آن دستخوش یک سری تغییرات مانند مساحت سطح خاص، انرژی سطح، فعالیت سطح، خواص سطح و سطح مشترک و بلورینگی می شود.

استفاده از پودر سلولز طبیعی

(1) برنامه های کاربردی پزشکی

به عنوان یک ماده زیست پزشکی جدید، پودر سلولز نه تنها به عنوان یک مانع طبیعی برای جلوگیری از ترکیب آلرژن ها با مخاط بینی عمل می کند، بلکه می تواند علائم آلرژیک را در کودکان حساس به حشرات کاهش دهد. از آنجایی که این پودر سلولزی طبیعی است، برای خانم های باردار و گروه های خاص قابل استفاده است. استفاده کنید.

(2) کاربردها در مواد غذایی و بسته بندی

اکثر مواد فعلی بسته بندی مواد غذایی تجزیه ناپذیر هستند و کیسه های بسته بندی مواد غذایی تجزیه پذیر می توانند تا حد زیادی مشکلات آلودگی زیست محیطی را کاهش دهند. سلولز غیر سمی و یک منبع تجدید پذیر است. این ماده خوبی برای ساخت کیسه های بسته بندی مواد غذایی تجزیه پذیر است.

(3) استفاده از مواد بازدارنده شعله

استفاده از پودر سلولز طبیعی برای جایگزینی پنتا اریتریتول منبع کربن در سیستم بازدارنده شعله متورم سنتی نه تنها باعث تغییر کاستی های مقدار زیاد منبع کربن و سازگاری ضعیف در سیستم بازدارنده شعله متورم سنتی می شود، بلکه تعداد لایه های کربن متورم را نیز افزایش می دهد. تاخیر اشتعال را کاهش می دهد.

(4) کاربردها در حسگر مواد

حسگرهای فرابنفش (UV) نانو اکسید روی (ZnO) را می توان با استفاده از یک روش شیمیایی دو مرحله ای ساده و کم هزینه تولید کرد، بنابراین توجه بسیاری از محققان را به خود جلب کرده است. مطالعات نشان داده اند که فعالیت سنجش UV نانو اکسید روی می تواند به طور قابل توجهی با سنتز با پلیمرهای سلولزی افزایش یابد.

استفاده از پودر پروتئین طبیعی

(1) کاربردها در مواد زیست پزشکی

پودر پروتئین به دلیل تجزیه زیستی خوب و زیست سازگاری به طور گسترده در مواد زیست پزشکی استفاده می شود. استفاده از پودر فیبروئین ابریشم و پلی آکریل آمید برای ساخت هیدروژل های جدید می تواند خواص مکانیکی هیدروژل را بهبود بخشد و باعث چسبندگی و خود ترمیم شوندگی آن می شود. چشم انداز کاربرد گسترده ای در پانسمان زخم و پوست مصنوعی شفاف دارد. پودر پروتئین همچنین دارای پتانسیل کاربرد زیادی در توسعه عروق خونی مصنوعی با قطر کوچک بر پایه پارچه است.

(2) کاربردها در مواد کامپوزیت

مخلوط کردن پودر پروتئین طبیعی با سایر مواد پلیمری برای تهیه مواد پلیمری طبیعی جدید می تواند عملکرد پردازش و غیره را بهبود بخشد و جهت جدیدی را برای تولید مواد پلیمری کامپوزیتی طبیعی-سنتتیک فراهم می کند. پودر پروتئین طبیعی، اکسید گرافن و کاتالیزور نیکل به عنوان مواد اولیه برای ساخت مواد کامپوزیتی رسانا استفاده می شود.

(3) استفاده از مواد افزودنی

پودر پروتئین به عنوان یک عامل تنفسی به پوشش ها اضافه می شود و برای بهبود تنفس آن روی لباس اعمال می شود. بزرگترین نقطه ضعف پوشش های اعمال شده بر روی پارچه ها، نفوذپذیری ضعیف هوا است. افزودن پودر پروتئین فیبروئین ابریشم به پوششهای محافظی که از تشعشعات حرارتی جلوگیری میکند، نفوذپذیری لباس محافظ را در برابر بخار آب و هوا بهبود میبخشد و پارچهها را پس از پوشش بهتر میکند.

پودر سلولز و پودر پروتئین با چشم انداز کاربردی خوب از پارچه های زباله، زباله های کشاورزی و سایر مواد زائد به دست می آیند و مفهوم حفاظت از محیط زیست بازیافت زباله را تحقق می بخشند. زیست تخریب پذیری و زیست سازگاری پودر سلولز و پودر پروتئین خازنی نیز به طور گسترده در پزشکی و مواد استفاده می شود، اما راندمان آماده سازی پودر سلولز و پودر پروتئین پایین است و روش متداول تهیه سلولز به تعداد زیادی معرف شیمیایی نیاز دارد. کنترل درجه واکنش دشوار است. روش تهیه پودر پروتئین روشهای خشک کردن سنتی بازده کمی دارند و جداسازی گریز از مرکز از حلالها مستعد تجمع است. بر اساس این مشکلات، روشهای آمادهسازی کارآمدتر و کممصرفتر باید با توجه به ویژگیهای خود ابداع شوند. با تحقیقات مداوم بر روی پودر پروتئین طبیعی تجدیدپذیر و پودر سلولز طبیعی، زمینه های کاربردی بیشتری مانند لوازم آرایشی و پوشش ها توسعه می یابد. در آینده نزدیک، پودر پروتئین طبیعی و پودر سلولز طبیعی ارزش بیشتری ایجاد خواهند کرد.

کاربرد نیترید آلومینیوم در زمینه هدایت حرارتی بالا

در حال حاضر، کاربرد نیترید آلومینیوم در زمینه هدایت حرارتی بالا عمدتاً بر دو جنبه متمرکز است: بستر بسته بندی و پرکننده رسانای حرارتی.

مواد بستر بسته بندی الکترونیکی ایده آل

بستر بسته بندی عمدتاً از رسانایی حرارتی بالای خود ماده برای هدایت گرما از تراشه (منبع گرما) برای رسیدن به تبادل حرارت با محیط خارجی استفاده می کند. برای دستگاه های نیمه هادی قدرت، بستر بسته بندی باید شرایط زیر را برآورده کند:

(1) هدایت حرارتی بالا؛

(2) ضریب انبساط حرارتی مواد تراشه را مطابقت دهید.

(3) مقاومت حرارتی خوبی دارد، نیازهای استفاده از دمای بالا دستگاه های قدرت را برآورده می کند و پایداری حرارتی خوبی دارد.

(4) عایق خوب، نیازهای اتصال الکتریکی و عایق دستگاه را برآورده می کند.

(5) استحکام مکانیکی بالا، برآورده کردن نیازهای قدرت پردازش دستگاه، بسته بندی و فرآیندهای کاربرد؛

(6) قیمت مناسب و مناسب برای تولید و کاربرد در مقیاس بزرگ است.

پرکننده رسانای حرارتی

با کوچکسازی و یکپارچگی بالای محصولات الکترونیکی و دستگاههای آنها، مسائل اتلاف گرما به گلوگاه مهمی تبدیل شده است که توسعه فناوری الکترونیکی را محدود میکند و مواد کامپوزیتی رسانای حرارتی مانند مواد رابط حرارتی که اثر اتلاف گرما را تعیین میکنند، بیشتر به سمت خود جذب شدهاند. توجه بیشتر.

در حال حاضر، مواد کامپوزیتی رسانای حرارتی تجاری معمولاً از پلیمرها و پرکنندههای رسانای حرارتی تشکیل شدهاند. از آنجایی که هدایت حرارتی پلیمرها بسیار کم است، معمولاً کمتر از 0.5W/m·K، هدایت حرارتی مواد کامپوزیتی رسانای حرارتی عمدتاً توسط پرکننده های رسانای حرارتی تعیین می شود. در حال حاضر، پرکنندهترین پرکنندههای موجود در بازار پرکنندههای اکسیدی هستند که با Al2O3 و غیره نشان داده میشوند. با این حال، هدایت حرارتی ذاتی آلومینا تنها 38 تا 42 وات بر میلیلیتر K است. به دلیل محدودیت آن، تهیه مواد اتلاف حرارتی که نیازهای آینده را برآورده می کنند دشوار خواهد بود. مواد کامپوزیتی رسانای حرارتی مورد نیاز بازار.

لازم به ذکر است که اگرچه عملکرد کلی نیترید آلومینیوم به مراتب بهتر از اکسید آلومینیوم، اکسید بریلیم و کاربید سیلیکون است و به عنوان یک ماده ایده آل برای بسترهای نیمه هادی بسیار یکپارچه و بسته بندی دستگاه های الکترونیکی در نظر گرفته می شود، اما مستعد هیدرولیز است. با جذب آب موجود در هوا این واکنش باعث می شود که سطح با یک فیلم هیدروکسید آلومینیوم پوشانده شود، که مسیر هدایت حرارتی را قطع می کند و بر انتقال فونون ها تأثیر می گذارد. علاوه بر این، محتوای زیاد پرکننده آن، ویسکوزیته پلیمر را به شدت افزایش می دهد، که برای پردازش قالب گیری مناسب نیست.

به منظور غلبه بر مشکلات فوق، اصلاح سطح ذرات رسانای حرارتی نیترید آلومینیوم باید انجام شود تا مشکل پیوند رابط بین این دو بهبود یابد. در حال حاضر دو روش اصلی برای اصلاح سطح ذرات معدنی وجود دارد. یکی روش واکنش شیمیایی سطحی است که عبارت است از جذب یا واکنش مواد مولکولی کوچک مانند عوامل جفت کننده روی سطح ذرات معدنی. روش دیگر پیوند سطحی است که یک واکنش پیوند بین مونومرهای پلیمری و گروه های هیدروکسیل روی سطح ذرات معدنی است.

در حال حاضر معمولاً از اصلاحات سطح عامل جفت کننده استفاده می شود، مانند عوامل جفت کننده سیلان و تیتانات و انواع دیگر عوامل تصفیه سطح. در مقایسه با روش واکنش شیمیایی سطحی، روش پیوند سطحی انعطاف پذیری بیشتری دارد. این می تواند مونومرها و فرآیندهای واکنش پیوند را انتخاب کند که شرایط را مطابق با الزامات مشخصه های مختلف برآورده می کند.