سنگ آهک علاوه بر سوزاندن سیمان چه کاربردهای گران قیمت دیگری دارد؟

سنگ آهک ماده اولیه اصلی تولید سیمان است. برای تولید 1 تن کلینکر سیمان حدود 1.4 تا 1.5 تن سنگ آهک مصرف می شود.

بنابراین، علاوه بر تولید سیمان، سنگ آهک چه کاربردهای پیشرفته دیگری دارد؟

1. تولید اکسید کلسیم

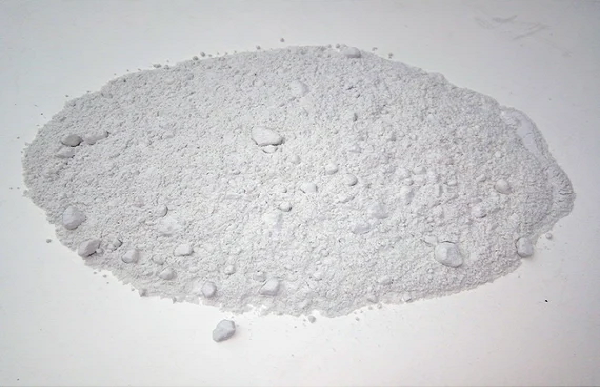

اکسید کلسیم از کلسینه کردن سنگ آهک در دمای بالا به دست می آید که معمولاً به عنوان پودر سفید آهک زنده شناخته می شود. با توجه به ظاهر محصول، اکسید کلسیم را می توان به اکسید کلسیم بلوک و اکسید کلسیم پودری تقسیم کرد. با توجه به محتوای مختلف کلسیم و منیزیم، اکسید کلسیم را می توان به اکسید کلسیم درجه صنعتی، اکسید کلسیم درجه غذایی و غیره تقسیم کرد. اکسید کلسیم درجه صنعتی به چهار دسته تقسیم می شود: محصولات کلاس I برای سنتز شیمیایی هستند. محصولات کلاس II برای کاربید کلسیم هستند. محصولات کلاس III برای پلاستیک و لاستیک هستند. محصولات کلاس IV برای گوگردزدایی از گازهای دودکش و سایر مصارف هستند.

اکسید کلسیم یک ماده کمکی مهم و ماده اولیه اولیه برای فولاد و پلاستیک است. چشم انداز بازار بزرگی در زمینه های حفاظت از محیط زیست مانند تصفیه فاضلاب صنعتی، سوزاندن زباله و گوگردزدایی از گازهای دودکش دارد. به عنوان یک اکسید قلیایی مقرون به صرفه، اکسید کلسیم همچنین به طور گسترده در بزرگراه ها، راه آهن های پرسرعت، ساخت و ساز، صنعت (فلزات غیر آهنی، کاغذ سازی، شکر، خاکستر سودا، غذا، دارو، مصالح ساختمانی)، کشاورزی و غیره استفاده می شود. مزارع، و یک ماده اولیه اساسی مهم است.

2. تولید هیدروکسید کلسیم

هیدروکسید کلسیم از هضم اکسید کلسیم و آب تشکیل می شود. فرمول شیمیایی آن Ca(OH)2 است که معمولاً به عنوان آهک خشک و آهک هیدراته شناخته می شود. محلول آبی آن را آب آهک شفاف می نامند.

هیدروکسید کلسیم دارای خواص کلی یک قلیایی است و یک قلیایی قوی است. از آنجایی که حلالیت هیدروکسید کلسیم بسیار کمتر از هیدروکسید سدیم و هیدروکسید پتاسیم است، خورندگی و قلیایی بودن محلول آن نسبتاً کم است، بنابراین می توان از آن به عنوان یک تنظیم کننده اسیدیته در مواد غذایی برای ایفای نقش در بافر، خنثی سازی و ... استفاده کرد. انجماد هیدروکسید کلسیم درجه مواد غذایی دارای فعالیت نسبتاً بالا، ساختار نسبتاً شل، خلوص بالا، سفیدی خوب، محتوای ناخالصی کم و فاقد عناصر مضر مانند سرب و As است.

هیدروکسید کلسیم به طور گسترده ای به عنوان یک ماده خام در صنعت تولید کلسیم استفاده می شود که در این میان گلوکونات کلسیم رایج است. هیدروکسید کلسیم را می توان به عنوان تنظیم کننده اسیدیته در شیرخشک (شامل شیرخشک شیرین) و شیرخشک خامه ای و فرآورده های آماده شده آن و شیرخشک مخصوص نوزادان استفاده کرد. هیدروکسید کلسیم را می توان به عنوان بافر، خنثی کننده و جامد کننده در آبجو، پنیر و محصولات کاکائو استفاده کرد. به دلیل تنظیم pH و اثرات انعقادی آن، می توان از آن برای سنتز داروها و افزودنی های غذایی، سنتز بیومواد با تکنولوژی بالا HA، سنتز فسفات های VC برای افزودنی های خوراک، و سنتز سیکلوهگزان کلسیم، لاکتات کلسیم استفاده کرد. ، سیترات کلسیم، افزودنی های صنعت قند و تصفیه آب و سایر مواد شیمیایی آلی پیشرفته. برای تهیه تنظیم کننده های اسیدیته و منابع کلسیم مانند محصولات نیمه تمام گوشت خوراکی، محصولات کنجاک، محصولات نوشیدنی و تنقیه پزشکی مفید است.

3. تولید نانو کربنات کلسیم

نانو کربنات کلسیم به پرکنندههای معدنی کاربردی با اندازه ذرات 100-1 نانومتر اطلاق میشود که به طور گسترده در لاستیک، پلاستیک، کاغذسازی، جوهر، پوششها، درزگیرها و چسبها، داروها، خمیر دندانها، مواد غذایی و سایر زمینهها استفاده میشود.

تولید صنعتی نانو کربنات کلسیم عمدتاً بر اساس کربن سازی است. مواد اولیه آن عمدتاً سنگ آهک با محتوای کربنات کلسیم بالا است. محصولات پودری از طریق کلسینه کردن، هضم، کربنیزاسیون، اصلاح، پراکندگی و خشک کردن به دست می آیند.

با توجه به تغییر گرادیان محتوای CaO در سنگ آهک، می توان از سنگ آهک با کیفیت بالا با محتوای بیش از 54 درصد برای تولید محصولات کربنات کلسیم سبک و نانو کربنات کلسیم با ارزش افزوده بالا استفاده کرد که عمدتاً در پلاستیک های مرغوب استفاده می شود. کاغذ سازی، پوشش، دارو، الکترونیک، غذا و سایر صنایع؛ سنگ آهک با کیفیت متوسط با محتوای بین 49 تا 53 درصد می تواند برای تولید اکسید کلسیم فعال و هیدروکسید کلسیم هضم شده از آن استفاده شود که عمدتاً در حلال های متالورژی، مواد شیمیایی و صنایع پردازش عمیق مواد غذایی استفاده می شود. سنگ آهک بی کیفیت با محتوای کمتر از 48 درصد قابل استفاده در صنعت سیمان و صنعت ساختمان می باشد.

با توجه به محتوای اکسید کلسیم متفاوت منابع سنگ آهک، مواد اولیه سنگ آهک به صورت پلکانی در صنایع مختلف مرتبط توزیع می شود تا زنجیره صنعتی کاملا بسته با منابع باکیفیت، استفاده کامل و حداکثر ارزش و اثرات زیست محیطی حاصل شود. .

توسعه رزین های ترموست اصلاح شده با گرافن

گرافن یک ماده مسطح دوبعدی لانه زنبوری است که از یک لایه اتم کربن که به روش هیبریدی sp2 به هم متصل شده اند، تشکیل شده است. این خواص بسیار عالی مانند تحرک حامل بالا، عبور نور بالا، سطح ویژه بالا، مدول یانگ بالا، استحکام شکست بالا و غیره دارد. مواد رزین گرما سخت به دلیل مزایایی مانند استحکام ویژه بالا، مدول ویژه بزرگ، پایداری حرارتی خوب و مقاومت در برابر خوردگی توجه گستردهای را از صنعت و دانشگاه به خود جلب کردهاند.

دو روش اصلی برای اصلاح سطح پودر گرافن وجود دارد: اصلاح پیوند کووالانسی و اصلاح پیوند غیرکووالانسی.

اصلاح پیوند کووالانسی روشی است که از واکنشهای شیمیایی برای دستیابی به پیوند کووالانسی اصلاحکنندهها بر روی سطح گرافن یا درمان ویژه گرافن برای تشکیل گروههای عملکردی جدید یا پیوندهای شیمیایی استفاده میکند و در نتیجه سازگاری و پراکندگی پودر گرافن در ماتریکس رزین را بهبود میبخشد.

اصلاح پیوند غیرکووالانسی عمدتاً گروه اصلاح شده را با گرافن از طریق انباشته پیوند π-π برای دستیابی به اصلاح مؤثر گرافن ترکیب می کند. مزیت این روش این است که پراکندگی گرافن را بدون تغییر ساختار شیمیایی گرافن یا ایجاد پیوندهای کووالانسی جدید بهبود می بخشد.

برای انواع مختلف ماتریس های رزین گرما سخت، لازم است روش اصلاح مناسبی انتخاب شود تا پودر گرافن بتواند به طور یکنواخت در رزین پراکنده شود بدون اینکه بر عملکرد ماتریس رزین تأثیر بگذارد.

به عنوان یک نوع جدید پرکننده تقویت کننده، گرافن را می توان به طور مساوی در ماتریس رزین ترموست پراکنده کرد تا به طور قابل توجهی خواص مکانیکی، مقاومت در برابر فرسایش، خواص الکتریکی، مقاومت در برابر خوردگی و مقاومت در برابر سایش مواد کامپوزیت را بهبود بخشد و در نتیجه دامنه کاربرد رزین ترموست را افزایش دهد. مواد کامپوزیتی مبتنی بر

ویژگی های مکانیکی

گرافن می تواند به طور قابل توجهی خواص مکانیکی مواد رزین ترموست را بهبود بخشد و باعث می شود مواد کامپوزیتی دارای ارزش کاربردی مهمی در زمینه ماشین آلات و قطعات ساختاری خودرو باشند.

عملکرد ضد فرسایش

افزودن اکسید گرافن رسانایی حرارتی مواد کامپوزیت را بهبود می بخشد و استخراج گرما را تسریع می کند و نرخ فرسایش خطی مواد کامپوزیت را تا 62.08 درصد کاهش می دهد. افزودن اکسید گرافن برای القای تشکیل یک لایه کربن در ماتریس در طول فرآیند فرسایش، افزایش درجه گرافیتی شدن ماتریس و تشکیل یک لایه عایق حرارتی برای جلوگیری از انبساط گرما به داخل ماده و در نتیجه کاهش میزان حرارت مفید است. نرخ فرسایش خطی مواد کامپوزیت و بهبود مقاومت فرسایشی مواد کامپوزیت رزین.

خواص الکتریکی

گرافن یک ماده کربنی با ساختار شبکه دو بعدی لانه زنبوری است که از اتم های کربن هیبرید شده sp2 تشکیل شده است. الکترونهای π ساختاری عالی یک اثر مزدوج ایجاد میکنند که تحرک الکترونها را تا حد زیادی بهبود میبخشد. در عین حال، در شرایط ایده آل، نوار رسانایی و نوار ظرفیت گرافن در نقطه دیراک در تماس هستند، به طوری که الکترون ها می توانند بین نوار ظرفیت و نوار رسانایی بدون مانع انرژی حرکت کنند، در نتیجه گرافن را به داشتن خواص الکتریکی عالی ارتقا می دهد. .

مقاومت در برابر خوردگی

رزین ترموست یک ماده ماتریس رایج در مواد پوششی است و دارای مقاومت در برابر خوردگی عالی است، اما مواد رزین پخت شده باعث ایجاد ریز منافذ یا ریز شکاف می شود که توانایی حفاظتی زیرلایه را تضعیف می کند. پایداری شیمیایی و ویژگی های سد کننده خود گرافن می تواند به طور موثری از نفوذ عوامل خورنده جلوگیری کند و از انتشار بیشتر عوامل خورنده در سطح در هنگام رسیدن به سطح فلز جلوگیری کند و میزان آسیب خوردگی به لایه محافظ را به حداقل برساند و آن را به پرکننده ترجیحی تبدیل کند. برای پوشش های بستر فلزی

کاربرد رزین ترموست اصلاح شده با گرافن

در حال حاضر، رزین ترموست اصلاح شده با گرافن عمدتاً در پوششهای ضد خوردگی سنگین استفاده میشود که روی تجهیزات بزرگ (مانند کشتیهای بزرگ، سکوهای سطحی، توربینهای بادی و غیره) اسپری میشود تا از خوردگی و افزایش عمر مفید جلوگیری شود. در آینده، رزین ترموست اصلاح شده با گرافن نیز به طور گسترده در هوافضا، قطعات الکترونیکی و سایر زمینه ها استفاده خواهد شد.

استفاده از پودر سیلیس اصلاح شده

پودر سیلیس یک پرکننده عملکردی غیرآلی غیرآلی بسیار مهم است که می تواند با پلیمرهای آلی ترکیب شود و عملکرد کلی مواد کامپوزیتی را بهبود بخشد. این به طور گسترده ای در برق و الکترونیک، لاستیک سیلیکون، پوشش، چسب، مواد گلدان و زمینه های دیگر استفاده می شود.

پودر سیلیس خود یک ماده قطبی و آبدوست است. دارای ویژگی های رابط متفاوتی نسبت به ماتریس پلیمری، سازگاری ضعیف است و اغلب به سختی در مواد پایه پراکنده می شود. بنابراین، برای عالیتر ساختن مواد کامپوزیت، معمولاً باید سطح پودر سیلیس را اصلاح کرد و به طور هدفمند خواص فیزیکی و شیمیایی سطح پودر سیلیس را با توجه به نیاز کاربرد تغییر داد تا آن را بهبود بخشد. سازگاری با مواد پلیمری آلی و تامین نیازهای پراکندگی و سیالیت آن در مواد پلیمری.

لمینت روکش مس

لمینت روکش مس یک ماده پایه الکترونیکی است که با آغشته کردن الیاف شیشه یا سایر مواد تقویتکننده با ماتریس رزین، افزودن پرکنندههای مختلف و پوشاندن یک یا هر دو طرف با فویل مسی از طریق فرآیندهایی مانند تنظیم چسب و آغشته کردن، و سپس پرس گرم ساخته میشود. افزودن پودر سیلیس اصلاح شده می تواند هزینه تولید ورقه های مسی را کاهش دهد و مقاومت حرارتی، هدایت و خواص مکانیکی آنها را بهبود بخشد.

لاستیک

لاستیک یک ماده پلیمری بسیار الاستیک با تغییر شکل برگشت پذیر است. این می تواند به طور گسترده ای در الکترونیک، خودرو، مهندسی عمران، دفاع ملی، پزشکی و بهداشت و نیازهای روزمره استفاده شود. در فرآیند آماده سازی لاستیک، افزودن مقدار معینی از پرکننده معدنی نه تنها می تواند هزینه تولید لاستیک را کاهش دهد، بلکه به طور قابل توجهی خواص فیزیکی جامع و خواص مکانیکی دینامیکی مواد کامپوزیتی لاستیکی را بهبود می بخشد.

پلاستیک

پودر سیلیکون را می توان به عنوان پرکننده در موادی مانند پلی اتیلن (PE)، پلی وینیل کلراید (PVC)، پلی پروپیلن (PP)، پلی فنیلن اتر (PPO) در فرآیند ساخت پلاستیک استفاده کرد. این به طور گسترده در بسیاری از زمینه ها مانند ساخت و ساز، خودرو، مواد عایق ارتباطات الکترونیکی، کشاورزی، نیازهای روزانه، دفاع ملی و نظامی استفاده می شود.

ترکیب قالب گیری اپوکسی

ترکیب قالبگیری اپوکسی یک ترکیب قالبگیری است که از انواع مواد افزودنی ساخته میشود. این ماده کلیدی برای بسته بندی الکترونیکی است و بیش از 97 درصد بازار بسته بندی میکروالکترونیک را به خود اختصاص داده است. می توان آن را به طور گسترده در نیمه هادی ها، لوازم الکترونیکی مصرفی، مدارهای مجتمع، حمل و نقل هوایی، نظامی و سایر زمینه های بسته بندی استفاده کرد.

ریخته گری اپوکسی

مواد ریخته گری عایق اپوکسی یک مخلوط رزین پلیمریزاسیون مایع یا چسبناک است که از رزین، عامل پخت، پرکننده و غیره ساخته شده است. در دمای ریختن، سیالیت خوب و فرار کمتر، پخت سریع و انقباض کوچک پس از پخت دارد. رزین اپوکسی تشکیل شده پس از ریخته گری یک محصول عایق است که عملکردهای متعددی مانند عایق، ضد رطوبت، ضد کپک، ضد خوردگی، تثبیت و ایزوله را یکپارچه می کند.

چسب گلدانی الکترونیکی

چسب گلدان اغلب در قطعات الکترونیکی، عمدتاً برای اتصال، آب بندی، مانع و حفاظت استفاده می شود. قبل از پخت مایع است و سیالیت خاصی دارد. ویسکوزیته چسب با توجه به مواد، عملکرد و فرآیند تولید محصول متفاوت است و ارزش مصرف آن تنها پس از خشک شدن کامل چسب قابل درک است.

سنگ کوارتز مصنوعی

پودر سیلیکون به عنوان پرکننده در سنگ کوارتز مصنوعی استفاده می شود که نه تنها می تواند مصرف رزین غیر اشباع را کاهش دهد، بلکه مقاومت در برابر سایش، مقاومت اسید و قلیایی، استحکام مکانیکی و سایر خواص صفحه کوارتز مصنوعی را بهبود می بخشد.

زمینه های کاربردی مختلف میکروپودر سیلیکون دارای الزامات کیفی متفاوتی است. بنابراین هنگام انتخاب کاربرد میکروپودر سیلیکون باید آن را با نیاز صنایع پایین دستی ترکیب کرد و برای انتخاب نوع ریزپودر سیلیکونی و اصلاح کننده و فرمول مناسب هزینه، کارایی، عملکرد و سایر عوامل را در نظر گرفت. با بهبود مستمر اقتصاد و جامعه کشورم، در حال حاضر، تحقیقات کاربردی میکروپودر سیلیکون اصلاحشده عمدتاً بر روی ورقههای ورقهای با روکش مس سطح بالا، چسبهای با کارایی بالا، مواد عایق و سایر زمینههای با فناوری پیشرفته تولید شده با میکروپودر سیلیکون کروی متمرکز خواهد بود. به عنوان مواد اولیه پالایش و تخصص عملکردی، جهت اصلی کاربرد میکروپودر سیلیکون اصلاح شده در آینده خواهد بود.

تجهیزات اصلاح سطح پودر معمولی

عواملی که بر اثر اصلاح پودر تاثیر می گذارند شامل خواص مواد خام پودری، روش های اصلاح، فرآیندهای اصلاح، اصلاح کننده ها و فرمول های آنها و تجهیزات اصلاح می باشد. هنگامی که فرآیند اصلاح پودر و اصلاح کننده یا فرمول تعیین می شود، تجهیزات اصلاح به عامل کلیدی موثر بر اثر اصلاح پودر تبدیل می شود.

تجهیزات اصلاح پودر عمدتاً سه مسئولیت را بر عهده دارند: یکی مخلوط کردن، دومی پراکندگی و سوم این است که اصلاح کننده در تجهیزات ذوب شده و به خوبی با پودر ترکیب می شود. علاوه بر این، تجهیزات اصلاح پودر نیز باید مصرف انرژی و سایش کمتر، عدم آلودگی گرد و غبار، عملیات ساده تجهیزات و عملکرد پایدار داشته باشند.

1. اصلاح کننده هیبریدی با کارایی بالا HEM

اصلاح کننده هیبریدی با راندمان بالا HEM دارای شش گروه دست و پا همزن، 24 چاقو متحرک و صفحات راهنما است. مواد به طور مکرر در سطل کاملاً مخلوط می شوند و مکرراً با مواد افزودنی عمل می کنند، به طوری که مواد افزودنی ها را جذب می کنند، به طوری که مواد افزودنی به طور یکنواخت روی سطح پودر پوشانده می شوند.

2. میکسر حرارتی با سرعت بالا

میکسر حرارتی پرسرعت یکی از تجهیزات متداول برای پوشش شیمیایی و اصلاح پودرهای معدنی مانند پرکننده ها یا رنگدانه های معدنی است. این یک تجهیزات اختلاط است که به طور گسترده در صنعت پردازش محصولات پلاستیکی استفاده می شود.

3. اصلاح کننده سطح پودر پیوسته SLG

اصلاح کننده سطح پودر پیوسته SLG عمدتاً از یک دماسنج، یک پورت تخلیه، یک ورودی هوا، یک کانال هوا، یک دستگاه اصلی، یک پورت تغذیه، یک پمپ اندازه گیری و یک فیدر تشکیل شده است.

4. اصلاح کننده سطح ضربه جریان هوا با سرعت بالا

ساختار اصلی عمدتا از روتور چرخان با سرعت بالا، استاتور، حلقه گردش خون، بال، ژاکت، دستگاه تغذیه و تخلیه تشکیل شده است. کل سیستم شامل میکسر، دستگاه تغذیه اندازه گیری، اصلاح کننده سطح ضربه جریان هوا با سرعت بالا، دستگاه جمع آوری محصول، دستگاه کنترل و غیره است.

5. میکسر پارویی افقی

میکسر پارویی افقی یک اصلاح کننده سطح پودر متناوب با سیلندر افقی و چند پدل تک محوره به عنوان ویژگی های ساختاری است. این عمدتا از مکانیزم انتقال، شفت اصلی، سیلندر، پوشش انتهایی و غیره تشکیل شده است.

6. آسیاب توربین (دوار).

عمدتاً از پایه ماشین، قسمت محرک، محفظه خرد کردن، تنظیم شکاف و ورودی و خروجی تشکیل شده است. ویژگی این است که گرمای تولید شده توسط فرآیند سنگ زنی بسیار ریز (50 ℃ ~ 60 ℃) برای وارد کردن پودر فوق ریز خرد شده به آسیاب گرداب استفاده می شود و اصلاح کننده اسید استئاریک از پیش گرم شده و ذوب شده برای انجام اصلاح مداوم سطح اندازه گیری می شود. .

7. آسیاب توربو

آسیاب توربو عمدتاً از یک چرخ دپلیمریزاسیون، یک درب تخلیه، یک ورودی هوا، یک طبقه بندی، یک پورت تغذیه، یک ورودی پخش کننده سطحی چند کاناله و یک تغذیه کننده تشکیل شده است.

در نهایت، اصول انتخاب تجهیزات اصلاح سطح به شرح زیر خلاصه می شود:

(1) پراکندگی خوب پودر و اصلاح کننده سطح. تنها با پراکندگی خوب، پودر و اصلاح کننده سطح می توانند فرصت و اثر نسبتاً مساوی داشته باشند و می توان میزان اصلاح کننده سطح را کاهش داد.

(2) دمای اصلاح و زمان اقامت در محدوده خاصی قابل تنظیم است.

(3) مصرف انرژی کم در واحد محصول و سایش کم. علاوه بر اصلاح کننده، هزینه اصلی اصلاح سطح مصرف انرژی است. تجهیزات اصلاح انرژی کم می توانند هزینه های تولید را کاهش دهند و رقابت محصول را بهبود بخشند. سایش کم نه تنها می تواند از آلودگی مواد اصلاح شده جلوگیری کند، بلکه کارایی عملیات تجهیزات را بهبود می بخشد و هزینه های عملیاتی را کاهش می دهد.

(4) آلودگی گرد و غبار کمتر. فرار گرد و غبار در طی فرآیند اصلاح نه تنها محیط تولید را آلوده می کند، بلکه باعث از بین رفتن مواد و در نتیجه افزایش هزینه های تولید محصول می شود. بنابراین آلودگی گرد و غبار تجهیزات باید بررسی شود.

(5) تولید مداوم، عملیات ساده و شدت کار کم.

(6) عملکرد صاف و قابل اعتماد.

(7) سطح بالایی از کنترل خودکار، که می تواند به طور خودکار حجم پردازش، مقدار افزودن اصلاح کننده، دمای اصلاح، زمان اقامت و سایر عوامل را با توجه به خواص مواد و ویژگی های اصلاح کننده سطح تنظیم کند.

(8) ظرفیت تولید تجهیزات باید با مقیاس تولید طراحی شده مطابقت داشته باشد. هنگامی که مقیاس تولید طراحی شده افزایش می یابد، تجهیزات در مقیاس بزرگ باید تا حد امکان انتخاب شود تا تعداد تجهیزات کاهش یابد تا فضای کف، هزینه های تولید و مدیریت تسهیل شود.

با خط تولید تجهیزات پردازش پودر عمومی آشنا شوید

تجهیزات پردازش پودر یک جزء اصلی ضروری در تولید صنعتی مدرن است. آنها از طریق چندین جریان فرآیند کلیدی مانند حمل و نقل مواد خام پودری، آسیاب، طبقه بندی، عملیات سطحی، جداسازی جامد از جامد، جداسازی مایع از جامد، جداسازی گاز از جامد، خشک کردن، مخلوط کردن، دانه بندی، قالب گیری، برشته کردن/کلسینه کردن، خنک کردن، بسته بندی و انبارداری

تغذیه/تغذیه: فیدر ارتعاشی، فیدر ارتعاشی الکترومغناطیسی، فیدر پیچ، فیدر دیسک، فیدر چرخشی

نقاله: نوار نقاله، نقاله زنجیری، آسانسور سطلی، نوار نقاله پنوماتیک، نوار نقاله هیدرولیک، نوار نقاله پیچ

معمولاً تجهیزات صنعتی پودر و انتقال ذرات استفاده می شود

1 نوار نقاله پیچ

2 نوار نقاله زنجیره ای

3 تجهیزات انتقال پنوماتیک فشار مثبت

آسیاب آسیاب

سنگ شکن فکی: از فک متحرک برای نزدیک شدن دوره ای و ترک فک ثابت برای خرد کردن مواد استفاده می کند.

سنگ شکن مخروطی: از مخروط متحرک نوسانی برای نزدیک شدن دوره ای و رها کردن مخروط ثابت برای خرد کردن مواد استفاده می کند.

سنگ شکن چکشی: از ضربه ناشی از چرخش سر چکش که به روتور متصل است برای خرد کردن مواد استفاده می کند.

سنگ شکن ضربه ای: از ضربه چکش صفحه به طور صلب روی روتور و صفحه ضربه برای خرد کردن مواد استفاده می کند.

سنگ شکن برشی: از حرکت نسبتاً سریع بین تیغه های تیز متحرک و ثابت برای خرد کردن مواد استفاده می کند.

آسیاب غلتکی: از غلتک های اکستروژن با چرخش همزمان برای خرد کردن مواد استفاده می کند.

آسیاب ضربه ای: از پروانه های چرخان افقی با سرعت بالا استفاده می کند تا مواد را با سرعت زیاد به صورت گریز از مرکز حرکت کنند و در محفظه گرداب با یکدیگر برخورد کرده و خرد شوند.

آسیاب گلوله ای / آسیاب لوله: از ضربه، آسیاب و برش رسانه های آسیاب در سیلندر چرخان برای خرد کردن مواد استفاده می کند. رسانه های سنگ زنی کروی، ستونی کوتاه، میله ای شکل و غیره هستند.

آسیاب غربالگری: برای خرد کردن و طبقه بندی مواد خرد شده از آسیاب با مکانیزم غربالگری استفاده کنید.

آسیاب ارتعاشی: از ضربه، آسیاب و برش رسانه های آسیاب در سیلندر ارتعاشی برای خرد کردن مواد استفاده کنید.

آسیاب برجی/ آسیاب همزن عمودی: از ضربه، آسیاب و برش محیط آسیاب که توسط مکانیزم همزن عمودی هدایت می شود برای خرد کردن مواد استفاده کنید.

آسیاب همزن افقی: از ضربه، آسیاب و برش رسانه آسیاب که توسط مکانیزم همزن افقی هدایت می شود برای خرد کردن مواد استفاده کنید.

آسیاب عمودی / آسیاب چرخ: از چرخش نسبی دیسک سنگ زنی و غلتک آسیاب برای آسیاب و خرد کردن مواد استفاده کنید و مواد آسیاب شده را طبقه بندی کنید، مانند آسیاب ریموند، آسیاب Loesche و غیره.

آسیاب غلتکی حلقه ای: از چرخش و چرخش حلقه آسیاب (غلتک) برای خرد کردن مواد بین حلقه آسیاب و دایره سنگ زنی توسط ضربه، برخورد، برش استفاده کنید.

آسیاب غلتکی افقی: سیلندر چرخان مواد را مجبور می کند که بین دیواره سیلندر و غلتک فشار قوی گیره شود و به طور مکرر فشرده، آسیاب، بریده و خرد می شود.

آسیاب سیاره ای: از ضربه و سنگ زنی محیط آسیاب که توسط چرخش و چرخش سیلندر آسیاب هدایت می شود برای خرد کردن مواد استفاده کنید.

آسیاب کلوئیدی: این ماده بین دندانه های چرخان با سرعت بالا و دندان های ثابت بریده و آسیاب می شود و به طور موثر امولسیون و پراکنده می شود.

پودرساز جریان هوا: این ماده در اثر برخورد شدید، ضربه و اصطکاک بین مواد یا بین مواد و دیواره دستگاه با استفاده از جریان هوای پر سرعت خرد می شود.

آسیاب سنگین: غلتک دیسکی شکل در امتداد مسیر پایینی حرکت می کند و به طور مکرر از نورد و برش برای خرد کردن مواد استفاده می کند.

سنگ زنی دیواره جانبی: غلتک استوانه ای توسط شفت دوار رانده می شود تا بچرخد و دیواره جانبی یک اثر اکستروژن برای خرد کردن مواد ایجاد می کند.

طبقه بندی

دستگاه غربالگری: طبقه بندی با استفاده از صفحه نمایش شامل صفحه نمایش افقی، صفحه نمایش ویبره، صفحه نمایش تشدید، صفحه نمایش درام و غیره انجام می شود.

صفحه ثابت: طبقه بندی با استفاده از صفحه نمایش شیبدار متشکل از میله های شبکه موازی انجام می شود.

طبقه بندی کننده رسوب گرانشی: طبقه بندی با استفاده از تفاوت در سرعت ته نشینی نهایی ذرات در سیال انجام می شود.

سیکلون: در اثر نیروی گریز از مرکز، ذرات بزرگتر به دیواره دستگاه پرتاب می شوند و به سمت پایین می چرخند تا تخلیه شوند و ذرات کوچکتر به سمت بالا می چرخند تا تخلیه شوند تا به طبقه بندی برسند.

طبقهبندیکننده پودر گریز از مرکز: از مسیر حرکت متفاوت ذرات در میدان گریز از مرکز برای دستیابی به جداسازی گاز از جامد یا طبقهبندی پودر استفاده میکند.

طبقه بندی پودر سیکلون: از یک صفحه گردان برای چرخاندن تیغه ها برای طبقه بندی پودر استفاده می کند.

طبقهبندیکننده روتور: وقتی جریان دوفاز گاز-جامد از شکاف بین پرههای روتور پرسرعت عبور میکند، ذرات بزرگ در جهت نیروی گریز از مرکز به بیرون پرتاب میشوند و در نتیجه طبقهبندی میشوند.

طبقه بندی پراکندگی: مواد در ناحیه پراکندگی پراکنده و پراکنده می شوند و سپس وارد ناحیه طبقه بندی می شوند.

اصلاح سطح (فعال سازی) تالک و کاربرد آن در پلاستیک ها و پوشش ها

تالک یک سیلیکات هیدراته با فرمول شیمیایی 3MgO·4SiO2·H2O است. شکل کریستالی آن می تواند پوسته پوسته، برگ، سوزن و بلوک باشد.

ساختار تالک خالص شامل یک لایه بروسیت (هیدروکسید منیزیم، MgO·H2O) است که بین دو لایه سیلیس قرار گرفته است، با لایههای روی هم قرار گرفته و لایههای تالک مجاور که توسط نیروهای ضعیف واندروالس به هم متصل شدهاند. هنگامی که برش بر روی آن اعمال می شود، لایه ها می توانند به راحتی روی یکدیگر بلغزند.

تالک نسبت به اکثر معرف های شیمیایی بی اثر است، در تماس با اسید تجزیه نمی شود، رسانای ضعیف الکتریسیته است، رسانایی حرارتی پایینی دارد و مقاومت در برابر شوک حرارتی بالایی دارد و با حرارت دادن تا دمای 900 درجه سانتی گراد تجزیه نمی شود.

این خواص عالی تالک، آن را به پرکننده خوبی تبدیل می کند و در زمینه پلاستیک و پوشش ها به طور گسترده ای مورد استفاده قرار می گیرد، اما سطح آب دوست تالک کاربرد آن را در برخی زمینه های آبگریز محدود می کند. به منظور بهبود بیشتر عملکرد و گسترش مناطق کاربردی آن، اصلاح سطح ضروری است.

1. روش های اصلاح سطح و اصلاح کننده های رایج برای تالک

(1) اصلاح کننده های سطحی که معمولاً برای تالک استفاده می شود

به منظور پیوند بهتر تالک با پلیمرها، دو نوع اصلی از اصلاح کننده ها در حال حاضر برای اصلاح استفاده می شوند:

عوامل جفت کننده: عمدتا تیتانات ها، آلومینات ها، سیلان ها و اسیدهای استئاریک. تیتانات ها بیشتر مورد استفاده قرار می گیرند. ساختار مولکولی آنها R´-O-Ti-(O-X-R-Y)n است، جایی که R´O- می تواند با ساختار شیمیایی سطح پرکننده واکنش دهد، R یک گروه درهم تنیده با زنجیره بلند با ساختار چربی یا معطر است که می تواند بهبود یابد. سازگاری بین پلیمر و پرکننده، و Y یک گروه فعال فعال است که میتواند در سیستم پرکننده پلیمری پیوند متقابل یا پیوند برقرار کند.

سورفکتانت ها: عمدتاً سدیم دودسیل بنزن سولفونات، سدیم دودسیل سولفونات، دودسیل تری متیل آمونیوم برومید، دودسیل تری متیل آمونیوم کلرید، سدیم الفین سولفونات و غیره که مانند عوامل جفت کننده در بهبود سازگاری بین پلیمرها، اما مکانیسم پرکننده با سطح پلیمرها و پرکننده های آنها، اثر مشابهی دارند. با عوامل جفت کننده متفاوت است.

(2) روش های اصلاح سطح پودر تالک

اصلاح پوشش سطحی: پوشاندن سطح ذرات با سورفکتانت ها برای دادن خواص جدید به ذرات یک روش رایج امروزه است.

روش مکانیکی: یک روش اصلاحی است که از خرد کردن، اصطکاک و روشهای دیگر برای افزایش فعالیت سطحی استفاده میکند. این روش خرد کردن و مالش ذرات نسبتاً بزرگ است تا کوچکتر شوند.

اصلاح فیلم خارجی: روشی برای پوشش یکنواخت لایه ای از پلیمر بر روی سطح ذرات برای تغییر خواص سطحی ذرات. برای پودر تالک می توان ابتدا آن را خرد و فعال کرد، سپس تحت شرایط خاصی با سورفکتانت ها جذب شد و سپس از طریق سورفکتانت ها با مونومرها جذب شد و در نهایت مونومرها برای رسیدن به اثر پوشش سطحی تحت پلیمریزاسیون قرار می گیرند.

اصلاح فعال موضعی: از واکنش های شیمیایی برای تشکیل گروه های عملکردی مختلف بر روی سطح ذرات برای دستیابی به هدف اصلاح سطح استفاده کنید.

اصلاح سطح با انرژی بالا: برای اصلاح سطح ذرات از تخلیه با انرژی بالا، اشعه ماوراء بنفش، اشعه پلاسما و غیره استفاده کنید. این روش از انرژی عظیم تولید شده توسط تخلیه پرانرژی، اشعه ماوراء بنفش، اشعه پلاسما و غیره برای اصلاح سطح ذرات و فعال کردن سطوح آنها استفاده می کند. بهبود سازگاری ذرات و پلیمرها.

اصلاح واکنش بارش: اصلاح با استفاده از واکنش بارش. این روش از اثر بارش برای پوشش دادن سطح ذرات برای رسیدن به اثر اصلاح استفاده می کند.

2. کاربرد پودر تالک در زمینه پلاستیک

پودر تالک پلاستیک ها را پر می کند تا سفتی، ثبات ابعادی و روانکاری محصولات را بهبود بخشد، از خزش در دمای بالا جلوگیری کند، سایش ماشین های قالب گیری را کاهش دهد، و پلیمر را از طریق پر کردن سختی و مقاومت در برابر خزش را بهبود بخشد در حالی که استحکام ضربه اساساً بدون تغییر باقی می ماند. اگر به درستی مورد استفاده قرار گیرد، می تواند مقاومت شوک حرارتی پلیمرها را بهبود بخشد، انقباض قالب گیری پلاستیک ها، مدول الاستیک خمشی و استحکام تسلیم کششی محصولات را بهبود بخشد.

کاربرد در مواد PP: این اپلیکیشن پرمطالعه ترین و پرکاربردترین است. در حال حاضر به طور گسترده ای در قطعات خودرو، مانند سپر خودرو، قطعات جانبی موتور، قطعات تهویه مطبوع، داشبورد، چراغ های جلو، شاسی، پدال ها و سایر قطعات استفاده می شود.

کاربرد در خودروها: مواد PP دارای منابع گسترده ای، چگالی کم هستند و می توانند برای بهبود خواص فیزیکی و شیمیایی خود اصلاح شوند. این می تواند هزینه ها را کاهش دهد، وزن را کاهش دهد و مصرف سوخت را بدون کاهش خواص مکانیکی کاهش دهد. به عنوان مثال، فن خنک کننده خودرو که با مواد PP پر شده با پودر تالک تزریق می شود، نه تنها وزن سبک و صدای کم دارد، بلکه راندمان خنک کننده را نیز بهبود می بخشد.

23 زمینه های کاربردی کائولن

(1) صنعت سرامیک

صنعت سرامیک اولین صنعتی است که از کائولن استفاده می کرد و صنعتی با بیشترین مقدار کائولن است. مقدار کلی 20 تا 30 درصد فرمول است. نقش کائولن در سرامیک ها معرفی Al2O3 است که می تواند پایداری شیمیایی و قدرت تف جوشی آن را بهبود بخشد.

(2) لاستیک

پر کردن کائولن در مخلوط کلوئیدی لاستیک می تواند پایداری شیمیایی، مقاومت در برابر سایش و استحکام مکانیکی لاستیک را افزایش دهد، زمان سخت شدن را طولانی تر کند و خواص رئولوژیکی، خواص اختلاط و خواص ولکانیزاسیون لاستیک را بهبود بخشد، ویسکوزیته محصول ولکان نشده را افزایش دهد. و از فرو رفتن، فروریختن، افتادگی، تغییر شکل، لوله های صاف و غیره جلوگیری کنید.

(3) رنگدانه ها را رنگ کنید

کائولن به دلیل رنگ سفید، قیمت پایین، سیالیت خوب، خواص شیمیایی پایدار و ظرفیت تبادل کاتیونی سطحی زیاد، برای مدت طولانی به عنوان پرکننده رنگ و لاک مورد استفاده قرار گرفته است.

(4) مواد نسوز

کائولن خواص نسوز خوبی دارد و اغلب برای تولید محصولات نسوز استفاده می شود.

(5) کاتالیزورها

کائولن را می توان مستقیماً یا پس از اصلاح اسید یا قلیایی به عنوان ماتریس کاتالیزور استفاده کرد، یا می توان آن را به غربال های مولکولی یا کاتالیزورهای حاوی غربال های مولکولی نوع Y از طریق فناوری کریستالیزاسیون درجا سنتز کرد.

(6) مواد کابل

تولید کابل های با عایق بالا مستلزم افزودن مقادیر زیادی از بهبود دهنده های عملکرد الکتریکی است.

(7) زمینه روانکاری

کائولن دارای ساختار لایه ای و اندازه ذرات کوچک است که باعث می شود روانکاری خوبی داشته باشد.

(8) تصفیه فاضلاب فلزات سنگین

کائولن دارای ذخایر فراوان، منابع وسیع و قیمت پایین است. ساختار لایه ای دو بعدی طبیعی آن یک سطح خاص بزرگ و عملکرد جذب خوبی به آن می دهد.

(9) استفاده از منابع ثانویه

کائولن اصلاح شده همچنین در زمینه استفاده از منابع ثانویه برای بازیابی یون های فلزی استفاده می شود.

(10) درمان فرآورده های نفتی تخریب شده

در حال حاضر، متداولترین روش برای تصفیه فرآوردههای نفتی تجزیه شده، بازسازی جذبی است که عمدتاً از جاذبهای سیلیکا-آلومینای ساخته شده از بنتونیت فرآوری شده، کائولن و غیره ساخته میشود.

(11) مواد ذخیره سازی حرارتی تغییر فاز ساختمان

با استفاده از دی متیل سولفوکسید (DMSO) بهعنوان عامل میاناندازی، کائولن مبتنی بر زغالسنگ با روش درونقلابی مذاب اصلاح و اصلاح شد و کائولن درونقلابی بهعنوان ماتریس استفاده شد.

(12) مواد ذخیره انرژی خورشیدی

با استفاده از کائولن و استئارات سدیم به عنوان مواد خام، نوع جدیدی از مواد ذخیره سازی حرارتی تغییر فاز کائولن/استئارات سدیم تهیه می شود.

(13) غربال های مولکولی

کائولن در ذخایر فراوان، از نظر قیمت ارزان و دارای محتوای آلومینیوم-سیلیکون بالایی است که آن را به ماده خام خوبی برای تهیه غربال های مولکولی تبدیل می کند.

(14) مواد آلی کائولینیت درهم

روش intercalation به طور کلی شامل قرار دادن مولکولهای آلی یا پلیمرهای لایهای در مواد معدنی لایهای برای تهیه مواد کامپوزیتی میانقلابی است.

(15) نانومواد

نانومواد به دلیل اندازه خاص خود دارای خواص منحصر به فرد بسیاری مانند محافظت از اشعه ماوراء بنفش و امواج الکترومغناطیسی هستند و در صنایع نظامی، ارتباطات، کامپیوتر و سایر صنایع استفاده می شوند. افزودن نانورس در فرآیند تولید آب سردکن و یخچال دارای اثرات ضد باکتریایی و ضد عفونی کننده است. افزودن نانورس در تولید سرامیک می تواند استحکام سرامیک ها را تا 50 برابر افزایش دهد و می توان از آن برای ساخت قطعات موتور استفاده کرد.

(16) تهیه الیاف شیشه

کائولن یک ماده خام مهم برای تهیه الیاف شیشه است که Al2O3 و SiO2 را برای الیاف شیشه فراهم می کند.

(17) مواد سیلیسی مزوپور

مواد مزوپور موادی با اندازه منافذ 2 تا 50 نانومتر هستند. دارای تخلخل زیاد، ظرفیت جذب و سطح ویژه هستند.

(18) مواد هموستاتیک

خونریزی کنترل نشده پس از ضربه، علت اصلی مرگ و میر بالا است. بر اساس توانایی دایزهشی عامل هموستاتیک طبیعی در کنترل خونریزی، نوع جدیدی از مواد کامپوزیت نانورس اکسید آهن/کائولین با موفقیت سنتز شد.

(19) حامل دارو

کائولن یک کریستال لایه ای 1:1 با آرایش محکم و یکنواخت و سطح ویژه بزرگ است. اغلب به عنوان ماده ای با رهش پایدار استفاده می شود.

(20) مواد ضد باکتری

(21) مهندسی بافت

با استفاده از کائولن به عنوان چسب، داربست سه بعدی MBG با استحکام مکانیکی عالی، توانایی معدنی شدن و پاسخ سلولی خوب با استفاده از روش قالب فوم پلی یورتان اصلاح شده (PU) با موفقیت آماده شد.

(22) لوازم آرایشی و بهداشتی

کائولن می تواند به عنوان یک افزودنی در لوازم آرایشی برای افزایش جذب روغن و آب، افزایش میل ترکیبی مواد آرایشی به پوست و بهبود عملکرد مرطوب کنندگی استفاده شود.

(23) کاربرد کائولن در صنعت کاغذ سازی

در صنعت کاغذ سازی، بازار بین المللی کائولن نسبتاً رونق دارد و حجم فروش آن از سرامیک، لاستیک، رنگ، پلاستیک، مواد نسوز و سایر صنایع بیشتر است.

اصلاح سطح مواد آند گرافیت

گرافیت اولین ماده الکترود منفی برای باتری های لیتیوم یونی است که به صورت تجاری استفاده می شود. پس از سه دهه توسعه، گرافیت هنوز قابل اعتمادترین و پرکاربردترین ماده الکترود منفی است.

گرافیت ساختار لایه ای خوبی دارد، با اتم های کربن که به شکل شش ضلعی چیده شده اند و در جهت دوبعدی امتداد یافته اند. گرافیت به عنوان یک ماده الکترود منفی برای باتریهای لیتیوم یونی دارای گزینش پذیری بالایی برای الکترولیتها، عملکرد ضعیف شارژ و تخلیه جریان بالا است و در طول اولین فرآیند شارژ و دشارژ، یونهای لیتیوم حلشده به لایههای گرافیت وارد شده، کاهش یافته و تجزیه میشوند. مواد جدیدی تولید می کند که باعث انبساط حجمی می شود که می تواند مستقیماً منجر به فروپاشی لایه گرافیت شود و عملکرد چرخه الکترود را بدتر کند. بنابراین، اصلاح گرافیت برای بهبود ظرفیت ویژه برگشت پذیر، بهبود کیفیت فیلم SEI، افزایش سازگاری گرافیت با الکترولیت و بهبود عملکرد چرخه آن ضروری است. در حال حاضر، اصلاح سطح الکترودهای منفی گرافیت به طور عمده به آسیاب توپ مکانیکی، اکسیداسیون سطح و درمان هالوژناسیون، پوشش سطح، دوپینگ عنصر و وسایل دیگر تقسیم می شود.

روش آسیاب توپ مکانیکی

روش آسیاب توپ مکانیکی تغییر ساختار و مورفولوژی سطح الکترود منفی گرافیت با ابزارهای فیزیکی برای افزایش سطح و سطح تماس است و در نتیجه ذخیره سازی و راندمان آزادسازی یون های لیتیوم را بهبود می بخشد.

1. کاهش اندازه ذرات: آسیاب مکانیکی توپ می تواند اندازه ذرات ذرات گرافیت را به میزان قابل توجهی کاهش دهد، به طوری که ماده الکترود منفی گرافیت دارای سطح ویژه بزرگ تری باشد. اندازه ذرات کوچکتر به انتشار سریع یون های لیتیوم کمک می کند و عملکرد سرعت باتری را بهبود می بخشد.

2. معرفی فازهای جدید: در طی فرآیند آسیاب گلوله ای، ذرات گرافیت ممکن است در اثر نیروهای مکانیکی دچار تغییرات فاز شوند، مانند معرفی فازهای جدید مانند فازهای لوزی.

3. افزایش تخلخل: آسیاب گلوله ای همچنین تعداد زیادی ریز منافذ و نقص در سطح ذرات گرافیت ایجاد می کند. این ساختارهای منفذی می توانند به عنوان کانال های سریع برای یون های لیتیوم عمل کنند و سرعت انتشار یون های لیتیوم و راندمان شارژ و دشارژ باتری را بهبود بخشند.

4. بهبود رسانایی: اگرچه آسیاب مکانیکی توپی خود مستقیماً رسانایی گرافیت را تغییر نمی دهد، با کاهش اندازه ذرات و ایجاد یک ساختار منفذی، تماس بین الکترود منفی گرافیت و الکترولیت می تواند کافی باشد و در نتیجه رسانایی و رسانایی را بهبود می بخشد. عملکرد الکتروشیمیایی باتری

عملیات اکسیداسیون و هالوژناسیون سطحی

عملیات اکسیداسیون و هالوژناسیون می تواند خواص شیمیایی سطحی مواد الکترود منفی گرافیت را بهبود بخشد.

1. اکسیداسیون سطحی

اکسیداسیون سطحی معمولاً شامل اکسیداسیون فاز گاز و اکسیداسیون فاز مایع است.

2. هالوژناسیون سطح

از طریق عملیات هالوژناسیون، یک ساختار C-F بر روی سطح گرافیت طبیعی تشکیل میشود که میتواند پایداری ساختاری گرافیت را افزایش داده و از ریزش دانههای گرافیت در طول چرخه جلوگیری کند.

پوشش سطح

اصلاح پوشش سطحی مواد الکترود منفی گرافیت عمدتاً شامل پوشش مواد کربنی، فلز یا غیرفلز و پوشش اکسیدی آن و پوشش پلیمری است. هدف از بهبود ظرفیت ویژه برگشت پذیر، راندمان کولن اول، عملکرد سیکل و عملکرد شارژ و دشارژ جریان بالای الکترود از طریق پوشش سطحی حاصل می شود.

1. پوشش مواد کربنی

لایه ای از کربن آمورف بر روی لایه بیرونی گرافیت پوشانده می شود تا یک ماده کامپوزیت C/C با ساختار "هسته-پوسته" ایجاد شود، به طوری که کربن آمورف با حلال تماس پیدا می کند، از تماس مستقیم بین حلال و گرافیت جلوگیری می کند. از لایه برداری لایه گرافیت ناشی از جاسازی همزمان مولکول های حلال جلوگیری می کند.

2. فلز یا غیر فلز و پوشش اکسیدی آنها

فلز و پوشش اکسیدی آن عمدتاً با قرار دادن لایه ای از فلز یا اکسید فلز بر روی سطح گرافیت به دست می آید. پوشش فلز می تواند ضریب انتشار یون های لیتیوم را در مواد افزایش دهد و عملکرد سرعت الکترود را بهبود بخشد.

پوشش اکسید غیر فلزی مانند Al2O3، پوشش آمورف Al2O3 سطح گرافیت می تواند ترشوندگی الکترولیت را بهبود بخشد، مقاومت انتشار یون های لیتیوم را کاهش دهد و به طور موثر رشد دندریت های لیتیوم را مهار کند و در نتیجه خواص الکتروشیمیایی مواد گرافیت را بهبود بخشد.

3. پوشش پلیمری

اکسیدهای معدنی یا پوشش های فلزی شکننده هستند، به سختی پوشش داده می شوند و به راحتی آسیب می بینند. مطالعات نشان داده اند که گرافیت پوشیده شده با نمک های اسید آلی حاوی پیوندهای دوگانه کربن-کربن در بهبود عملکرد الکتروشیمیایی موثرتر است.

نقش سولفات باریم، پودر میکا و کائولن در پوشش های پودری

پرکننده ها در پوشش های پودری نه تنها می توانند هزینه ها را کاهش دهند، بلکه در بهبود عملکرد محصولات پوشش دهی نیز نقش بسزایی دارند. مانند بهبود مقاومت در برابر سایش و مقاومت در برابر خراش پوشش، کاهش افتادگی پوشش در هنگام تسطیح مذاب، بهبود مقاومت در برابر خوردگی و بهبود مقاومت در برابر رطوبت.

هنگام انتخاب پرکنندهها برای پوششهای پودری، عواملی مانند چگالی، عملکرد پراکندگی، توزیع اندازه ذرات و خلوص باید در نظر گرفته شوند. به طور کلی، هر چه چگالی بیشتر باشد، پوشش پودری کمتر است. پراکندگی ذرات بزرگ بهتر از ذرات کوچک است. پرکننده از نظر شیمیایی بی اثر است و می تواند از واکنش با اجزای خاصی از فرمول پودر مانند رنگدانه ها جلوگیری کند. رنگ پرکننده باید تا حد امکان سفید باشد. مواد پودر پرکننده که معمولاً در پوششهای پودری استفاده میشوند، عمدتاً کربنات کلسیم، سولفات باریم، تالک، پودر میکا، کائولن، سیلیس، ولاستونیت و غیره هستند.

کاربرد سولفات باریم در پوشش های پودری

سولفات باریم که به عنوان رنگدانه در پوشش ها استفاده می شود دو نوع طبیعی و مصنوعی است. محصول طبیعی پودر باریت و محصول مصنوعی سولفات باریم رسوبی نامیده می شود.

در پوششهای پودری، سولفات باریم رسوبشده میتواند سطح و حفظ براقیت پوششهای پودری را افزایش دهد و سازگاری خوبی با همه رنگدانهها دارد. این می تواند باعث شود که پوشش های پودری به ضخامت پوشش ایده آل و نرخ پوشش پودری بالا در فرآیند پاشش دست پیدا کنند.

پرکننده پودر باریت عمدتاً در آسترهای صنعتی و پوشش های میانی خودرویی که نیاز به استحکام پوشش دهی بالا، قدرت پرکنندگی بالا و بی اثری شیمیایی بالا دارند استفاده می شود و همچنین در روکش هایی که نیاز به براقیت بالاتری دارند استفاده می شود. در رنگ لاتکس، به دلیل ضریب شکست بالای باریت (1.637)، پودر باریت ریز می تواند عملکرد رنگدانه سفید نیمه شفاف را داشته باشد و می تواند جایگزین بخشی از دی اکسید تیتانیوم در پوشش ها شود.

سولفات باریم فوقالعاده دارای ویژگیهای پر شدن زیاد، روشنایی خوب، تراز خوب، حفظ براقیت قوی و سازگاری خوب با همه رنگدانهها است. ایده آل ترین پرکننده برای پوشش های پودری است.

کاربرد پودر میکا در پوشش های پودری

پودر میکا یک ترکیب سیلیکات پیچیده است، ذرات پوسته پوسته هستند، مقاومت در برابر حرارت، مقاومت اسید و قلیایی عالی هستند و بر سیالیت مذاب پوشش های پودری تأثیر می گذارد. به طور کلی در پوشش های پودری مقاوم در برابر دما و عایق استفاده می شود و می توان از آن به عنوان پرکننده پودر بافت استفاده کرد.

کاربرد کائولن در پوشش های پودری

کائولن می تواند خواص تیکسوتروپی و ضد رسوب را بهبود بخشد. خاک رس کلسینه شده هیچ تاثیری بر خواص رئولوژیکی ندارد، اما می تواند مانند خاک رس تصفیه نشده که شبیه پودر تالک است، اثر مات، افزایش قدرت پنهان و افزایش سفیدی داشته باشد.

کائولن عموماً جذب آب بالایی دارد و برای بهبود تیکسوتروپی پوشش ها و تهیه پوشش های آبگریز مناسب نیست. اندازه ذرات محصولات کائولن بین 0.2 تا 1 میکرومتر است. کائولن با اندازه ذرات بزرگ دارای جذب آب کم و اثر مات خوب است. کائولن با اندازه ذرات کوچک (کمتر از 1 میکرومتر) می تواند برای پوشش های نیمه براق و پوشش های داخلی استفاده شود.

به کائولن سیلیکات آلومینیوم هیدراته نیز می گویند. با توجه به روش های مختلف پردازش، کائولن را می توان به کائولن کلسینه و کائولن شسته تقسیم کرد. به طور کلی، جذب روغن، کدورت، تخلخل، سختی و سفیدی کائولن کلسینه شده بیشتر از کائولن شسته شده است، اما قیمت آن نیز بالاتر از کائولن شسته است.

14 کاربردهای کربن سیاه سفید

کاربرد در لاستیک

سیلیس به عنوان یک عامل تقویت کننده استفاده می شود و بیشترین مقدار در زمینه لاستیک است که 70٪ از کل مقدار را به خود اختصاص می دهد. سیلیس می تواند خواص فیزیکی لاستیک را تا حد زیادی بهبود بخشد، هیسترزیس لاستیک را کاهش دهد و مقاومت غلتشی لاستیک را بدون از دست دادن خاصیت ضد لغزش آن کاهش دهد.

کاربرد در کف زدا

به طور کلی دو نوع سیلیس بخار شده وجود دارد: آب دوست و آبگریز. محصول آبگریز با عملیات شیمیایی سطحی محصول آبدوست به دست می آید.

کاربرد در صنعت رنگ و پوشش

سیلیس را می توان به عنوان افزودنی رئولوژیکی، عامل ضد ته نشینی، پخش کننده و عامل مات کننده در تولید پوشش استفاده کرد که نقش ضخیم کننده، ضد ته نشینی، تیکسوتروپی و مات شدن را ایفا می کند. همچنین می تواند مقاومت در برابر آب و هوا و مقاومت در برابر خراش پوشش را بهبود بخشد، استحکام چسبندگی بین پوشش و بستر و سختی پوشش را بهبود بخشد، مقاومت در برابر پیری پوشش را بهبود بخشد و ویژگی های جذب ماوراء بنفش و بازتاب نور مادون قرمز را بهبود بخشد.

کاربرد در بسته بندی الکترونیکی

با پراکنده کردن کامل سیلیس دود شده تصفیه شده با سطح فعال در ماتریس چسب کپسوله رزین اپوکسی اصلاح شده با سیلیکون، زمان پخت مواد کپسوله را می توان تا حد زیادی کوتاه کرد (2.0-2.5 ساعت)، و دمای پخت را می توان به دمای اتاق کاهش داد. به طوری که عملکرد آب بندی دستگاه OLED به طور قابل توجهی بهبود می یابد

کاربرد در پلاستیک

سیلیس همچنین اغلب در پلاستیک های جدید استفاده می شود. افزودن مقدار کمی سیلیس در طول اختلاط پلاستیک، اثر تقویتی قابل توجهی ایجاد می کند، سختی و خواص مکانیکی مواد را بهبود می بخشد و در نتیجه فناوری پردازش و عملکرد محصول را بهبود می بخشد.

کاربرد در سرامیک

استفاده از سیلیس دوددار به جای نانو Al2O3 برای افزودن به پرسلن 95 نه تنها می تواند نقش نانوذرات را ایفا کند، بلکه یک ذره فاز دوم نیز می باشد که نه تنها استحکام و چقرمگی مواد سرامیکی را بهبود می بخشد، بلکه باعث بهبود سختی و کشسانی نیز می شود. مدول مواد این اثر ایده آل تر از افزودن Al2O3 است.

کاربرد در صنعت کاغذ سازی

در صنعت کاغذسازی، محصولات سیلیس دود شده را می توان به عنوان عوامل اندازه کاغذ برای بهبود سفیدی و کدورت کاغذ، بهبود مقاومت در برابر روغن، مقاومت در برابر سایش، احساس دست، چاپ و براقیت استفاده کرد. همچنین میتوان از آن برای خشک کردن نقشهها استفاده کرد که میتواند کیفیت سطح کاغذ را خوب، جوهر را ثابت و پشت آن را بدون ترک ایجاد کند.

کاربرد در خمیر دندان

سیلیس رسوبی نوع اصلی عامل اصطکاک خمیردندان در حال حاضر است. سیلیس رسوبی دارای سطح ویژه کل بزرگ، ظرفیت جذب قوی، مواد جذب شده بیشتر و ذرات یکنواخت است که منجر به بهبود شفافیت می شود. به دلیل خواص پایدار، غیر سمی و بی ضررش، ماده اولیه خمیردندان خوبی است.

کاربرد در لوازم آرایشی

خواص عالی سیلیس مانند غیر سمی بودن، بی بو بودن و رنگ آمیزی آسان آن را به طور گسترده در صنایع آرایشی و بهداشتی مورد استفاده قرار می دهد. سیلیس در محصولات مراقبت از پوست و لوازم آرایشی برای ایجاد احساس صاف و نرمی در پوست استفاده می شود ("اثر یاتاقان توپ")، و "اثر تمرکز نرم" تولید شده باعث می شود نور تابش شده بر روی سطح پوست به طور یکنواخت توزیع شود، به طوری که چین و چروک و لک روی پوست ایجاد شود. پوست به راحتی تشخیص داده نمی شود.

استفاده از کربن سیاه سفید در کفش های لاستیکی

کربن سیاه سفید دارای سیاهی زیاد و ذرات ریز است. لاستیک ولکانیزه ساخته شده با کربن سیاه سفید شفاف شفافیت بالایی دارد و می تواند خواص فیزیکی جامع لاستیک را بهبود بخشد.

کاربرد در صنعت داروسازی

کربن سیاه سفید دارای بی اثری فیزیولوژیکی، قابلیت جذب بالا، قابلیت پخش و ضخیم شدن است و به طور گسترده در آماده سازی های دارویی استفاده می شود.

کاربرد در جوهر

سیلیس همچنین برای کنترل جریان جوهر چاپگر استفاده میشود تا نتواند بهطور دلخواه جریان داشته باشد یا برای به دست آوردن چاپ شفاف، آویزان شود. در قوطی های نوشیدنی، استفاده از پوشش اسپری با سرعت بالا را کنترل می کند. سیلیس فومد نیز به عنوان عامل پخش کننده و کنترل جریان در تونر دستگاه های کپی و پرینترهای لیزری استفاده می شود.

کاربرد در آفت کش ها

سیلیس را می توان در آفت کش ها برای علف کش ها و حشره کش ها استفاده کرد. افزودن مقدار کمی سیلیس فومد و سیلیس رسوب داده شده به مخلوط دو علف کش معمولی دینیتروآنیلین و اوره از تجمع مخلوط جلوگیری می کند.

کاربرد در مایحتاج روزانه

کیسه های بسته بندی مواد غذایی با سیلیس اضافه شده می تواند میوه ها و سبزیجات را تازه نگه دارد. کربن سیاه سفید همچنین می تواند به عنوان یک قارچ کش بسیار موثر برای پیشگیری و درمان بیماری های مختلف میوه ها استفاده شود. در تولید مشروبات الکلی، افزودن مقدار کمی کربن سیاه سفید می تواند آبجو را تصفیه کرده و عمر مفید را افزایش دهد.