Pengolahan dan Aplikasi Bubuk Kuarsa

Kuarsa yang ditambang dari tambang diproses, dan produk dengan kehalusan kurang dari 120 mesh menjadi pasir kuarsa, dan produk dengan kehalusan lebih dari 120 mesh disebut bubuk kuarsa. Tidak memerlukan penggilingan mekanis untuk mendapatkan bubuk kuarsa ultra-halus dengan kemurnian tinggi, yang disebut kuarsa bubuk, yang berbeda dari kuarsa vena dan kuarsit.

Sifat fisik dan kimia bubuk kuarsa

- Morfologi partikel dan komposisi ukuran partikel

Bentuk partikel kuarsa bubuk: bentuk polihedron heksagonal hampir sama. Karena efek pelapukan dan pencucian, lubang pelarutan dengan berbagai tingkat terbentuk di permukaan partikel. Pasifasi korosi membuat partikel memiliki karakteristik sphericity tinggi (ketiga sumbu hampir sama) dan kebulatan rendah (dengan tepi), yang disebut partikel “quasi-spherical”.

Distribusi ukuran partikel kuarsa bubuk relatif sempit. Ukuran partikel utama dari produk 400 mesh didistribusikan dalam kisaran 5-20μm, kontennya lebih besar dari 70%, ukuran partikel median sekitar 14μm, dan ukuran partikelnya normal.

- Komposisi mineral dan komposisi kimia

Komposisi kuarsa bubuk: kuarsa mikrokristalin, sejumlah kecil pengotor seperti kaolin, mika, dan puing-puing tanaman.

Komposisi kimia serbuk kuarsa: SiO2, Fe2O3, Al2O3, CaO, MgO, K2O, Na2O, TiO2, dll; Hasil analisis spektral menunjukkan bahwa serbuk kuarsa tidak mengandung unsur Cu, Mn dan racun, dan unsur jejak lainnya mendekati atau di bawah batas deteksi.

- Sifat fisikokimia

Powder Quartz: Putih, bubuk putih muda, Baidu 50% ~ 75%, kecerahan 60% ~ 80%; bubuk kering memiliki dispersibilitas yang baik, tidak ada aglomerasi, dan tangan terasa halus dan halus. Kepadatan: 2,55~2,65g/cm3, kerapatan curah 1,96g/ml, volume sedimentasi 0,6~0,9mg/g, kekerasan Mohs 7, indeks bias 1,544.

Nilai PH adalah 6,3, titik isoelektrik adalah nilai PH 2~3,7, dan permukaan bermuatan negatif dalam larutan nilai PH>3,7; suhu stabilitas termal kuarsa bubuk adalah 573℃, titik leleh 1730℃, dan memiliki isolasi listrik dan sifat kimia yang sangat baik. Inertness dan ketahanan korosi asam yang baik.

Mekanisme Mineralisasi Kuarsa Halus

- Karakteristik geologi dari deposit

Ini memiliki karakteristik baik endapan sedimen dan endapan lapuk. Tubuh bijih memiliki bentuk yang mirip dengan endapan cacat pelapukan umum. Tubuh bijih sederhana “berbentuk topi”, berlapis, berlapis atau seperti sabuk.

- Kondisi geologi mineralisasi

Sebagian besar endapan ada di lapisan Devonian Paleozoikum Atas, Karbon, dan Permian. Generasi bijih kuarsa halus terkait dengan regulasi pembentukan batuan karbonat, serta batulanau dan kuarsit berkapur tinggi. Kuarsa halus adalah endapan jenis kerak yang lapuk, dibentuk oleh langkah-langkah pelapukan batuan induk.

Karakterisasi dan modifikasi kuarsa bubuk

Permukaan mineral memiliki gugus fungsi reaktif permukaan karena ikatan yang menjuntai, yang disebut “situs permukaan”.

Efek antarmuka air mineral: pertumbuhan dan pembubaran kristal permukaan, pengendapan permukaan dan reaksi permukaan. Reaksi permukaan mineral: adsorpsi permukaan, reduksi oksidasi dan reaksi katalitik ex-situ. Reaksi permukaan ini terutama ditentukan oleh reaktivitas permukaan mineral dan berbagai sifat media berair. Reaktivitas permukaan mineral biasanya berkaitan dengan sifat-sifat permukaan seperti komposisi mineral, struktur permukaan dan mikrotopografi.

Modifikasi kuarsa bubuk: mengubah kompatibilitas pengisi dengan polimer organik, mengurangi viskositas sistem campuran pengisi-polimer, meningkatkan pengisi, meningkatkan infiltrasi dan dispersibilitas pengisi dalam polimer, menghilangkan titik kerusakan kimia dan mekanis, meningkatkan produk sifat fisik dan mekanik.

Metode modifikasi kuarsa bubuk: metode kering dan metode basah. Proses basah rumit, berbiaya tinggi, dan kurang industri. Proses modifikasi: kuarsa bubuk → pemanasan awal dan pengadukan → (persiapan bantuan modifikasi →) bantuan modifikasi → pemanasan dan pengeringan → (persiapan bahan penggandeng →) bahan penggandeng silan → modifikasi permukaan → penyaringan dan degranulasi → modifikasi Kuarsa merah muda

Pengolahan dan Aplikasi Bubuk Kuarsa

Kuarsa bubuk alami umumnya memiliki kemurnian tinggi dan sedikit kotoran, dan dapat digunakan tanpa penggilingan. Ini sering digunakan sebagai bahan silika bubuk alami dan banyak digunakan dalam isolasi listrik, tahan air dan tahan korosi, pengecoran investasi presisi dan bahan bangunan baru. Kuarsa bubuk juga digunakan sebagai pengisi anorganik paling umum untuk resin epoksi pada karet, plastik, dan pigmen pemanjang cat.

Kuarsa bubuk dapat digunakan dalam industri abrasif, industri kaca, industri keramik, industri pembuatan cat, industri karet dan plastik, industri pelapisan, bahan tahan api, bahan isolasi kalsium silikat mikro, dll.

Dalam industri abrasif, abrasif silika alami adalah salah satu bahan abrasif yang sangat diperlukan dalam pemesinan suku cadang presisi di industri permesinan. Hal ini banyak digunakan untuk pengamplasan dan anyaman dan penggilingan langsung dari berbagai bagian mekanik high-finish.

Dalam industri kaca, kaca lembaran biasa membutuhkan kandungan SiO2 lebih dari 96%. Kandungan SiO2 bubuk kuarsa setelah grading desliming dapat mencapai 98%. Ini dapat digunakan untuk produksi kaca datar hanya dengan menyaring dan menghilangkan bubuk berbutir halus.

Dalam industri keramik, industri cat dan farmasi, industri karet dan plastik, produk kuarsa bubuk dapat langsung digunakan setelah pemrosesan dan klasifikasi benefisiasi. Kuarsa bubuk yang digunakan untuk keramik biasa harus di atas 98,5%, dan kuarsa bubuk setelah elusi hampir dapat memenuhi persyaratan ini. Beberapa produk yang menggunakan kuarsa bubuk sebagai bahan baku lebih unggul kinerjanya daripada produk yang dibuat menggunakan kuarsa berurat sebagai bahan baku. Dapat meningkatkan kekuatan dan isolasi keramik, serta daya tahan dan kehalusan cat. Itu juga dapat membuat produk karet dan plastik sintetis memiliki ketahanan asam dan alkali yang tinggi.

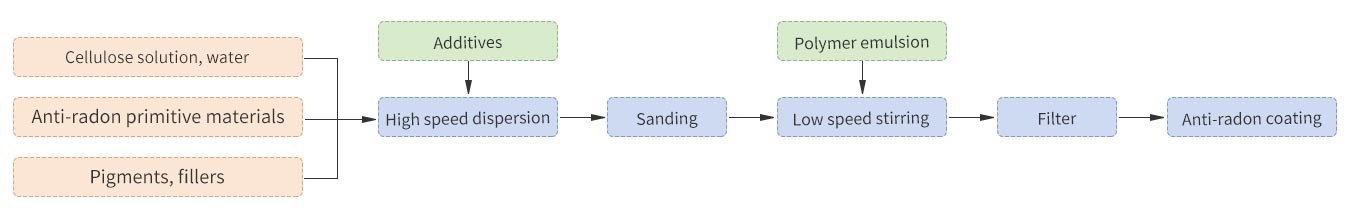

Ada juga aplikasi di bidang pelapis, seperti penggunaan kuarsa bubuk yang dimodifikasi dalam pelapis anti-radon untuk menggantikan kalsium berat yang digunakan dalam pelapis anti-radon tradisional, mengurangi biaya produksi pelapisan dan meningkatkan nilai tambah industri dari bubuk kuarsa.

Kuarsa bubuk terutama digunakan dalam bahan tahan api untuk menghasilkan batu bata silika densitas tinggi dan lumpur tahan api yang diatur. Bijih mentah kuarsa bubuk memiliki karakteristik distribusi ukuran partikel yang luas dan kandungan silikon yang rendah dan alumina yang rendah. Ini adalah bahan baku yang ideal untuk batu bata silika densitas tinggi. Titik pelunakan setinggi 170 ° C, yang cocok untuk tungku kaca dengan suhu leleh yang lebih tinggi. Tanah liat tahan api silika yang disiapkan dengan bubuk kuarsa memiliki kekuatan termal yang tinggi, dapat secara signifikan meningkatkan kinerja pasangan bata silika, memperpanjang masa pakai badan tungku, dan mengurangi biaya pasangan bata.

Pengecoran presisi juga disebut pengecoran investasi. Kuarsa bubuk terutama digunakan sebagai pengisi untuk pelapis investasi. Lapisan investasi dibuat dari natrium silikat, surfaktan, air dan bubuk kuarsa. Kuarsa bubuk terutama digunakan sebagai bahan tahan api dalam pelapis investasi dan meningkatkan kilap permukaan pengecoran. Oleh karena itu, kualitas kuarsa bubuk secara langsung mempengaruhi kualitas permukaan casting dan hasil casting.

Bahan isolasi kalsium silikat mikropori terutama disintesis oleh reaksi gel hidrotermal dari bahan baku silika dan bubur kapur. Ini memiliki kerapatan curah ringan, konduktivitas termal rendah, suhu operasi tinggi, kehilangan panas rendah … Ini banyak digunakan dalam tenaga listrik, minyak bumi, tanah kimia, industri ringan, konstruksi dan metalurgi dan bidang lainnya. Bahan baku yang umum digunakan memiliki kandungan SiO2 yang rendah, efek isolasi termal yang buruk, dan biaya kuarsa vena yang tinggi. Kuarsa bubuk adalah bahan baku yang ideal untuk sintesis kalsium silikat mikropori.

Sumber artikel: Jaringan Bubuk China