Traitement et application du quartz en poudre

Le quartz extrait de la mine est traité et le produit d’une finesse inférieure à 120 mesh devient du sable de quartz, et le produit d’une finesse supérieure à 120 mesh est appelé poudre de quartz. Il ne nécessite pas de broyage mécanique pour obtenir une poudre de quartz ultra-fine de haute pureté, appelée quartz en poudre, qui est différente du quartz filaire et du quartzite.

Les propriétés physiques et chimiques du quartz en poudre

- Morphologie des particules et composition granulométrique

Forme des particules de quartz en poudre : forme de polyèdre hexagonal presque équiaxe. En raison de l’effet des intempéries et de la lixiviation, des fosses de dissolution à des degrés divers se forment à la surface des particules. La passivation par corrosion donne aux particules les caractéristiques d’une sphéricité élevée (les trois axes sont presque égaux) et d’une faible rondeur (avec des bords), qui sont appelées particules « quasi-sphériques ».

La distribution granulométrique du quartz en poudre est relativement étroite. La granulométrie principale des produits de 400 mesh est répartie dans la plage de 5 à 20 m, le contenu est supérieur à 70 %, la granulométrie médiane est d’environ 14 m et la granulométrie est normale.

- Composition minérale et composition chimique

Composition de quartz en poudre : quartz microcristallin, une très petite quantité d’impuretés telles que le kaolin, le mica et les débris végétaux.

La composition chimique du quartz en poudre :SiO2, Fe2O3, Al2O3, CaO, MgO, K2O, Na2O, TiO2, etc. les résultats de l’analyse spectrale montrent que le quartz en poudre ne contient pas de Cu, de Mn et d’éléments toxiques, et que d’autres éléments traces sont proches ou inférieurs à la limite de détection.

- Propriétés physicochimiques

Quartz en poudre : poudre blanche et légère, Baidu est de 50 % à 75 %, la luminosité est de 60 à 80 % ; la poudre sèche a une bonne dispersibilité, aucune agglomération, et la main est fine et lisse. Densité : 2,55 ~ 2,65 g/cm3, densité apparente 1,96 g/ml, volume de sédimentation 0,6 ~ 0,9 mg/g, dureté Mohs 7, indice de réfraction 1,544.

La valeur PH est de 6,3, le point isoélectrique est la valeur PH de 2 à 3,7 et la surface est chargée négativement dans la solution de valeur PH > 3,7 ; la température de stabilité thermique du quartz en poudre est de 573℃, le point de fusion est de 1730℃ et il possède une excellente isolation électrique et des propriétés chimiques. Inertie et bonne résistance à la corrosion acide.

Mécanisme de minéralisation du quartz fin

- Caractéristiques géologiques du gisement

Il présente les caractéristiques à la fois des dépôts sédimentaires et des dépôts altérés. Le corps minéralisé a une forme similaire à celle des gisements désactivés altérés en général. Le corps minéralisé est simple « en forme de chapeau », en couches, en couches ou en forme de ceinture.

- Conditions géologiques de la minéralisation

La plupart des gisements se trouvent dans les strates du Paléozoïque supérieur, du Dévonien, du Carbonifère et du Permien. La génération de minerai de quartz fin est liée à la régulation de la formation de roches carbonatées, ainsi qu’à la siltite et au quartzite à haute teneur en calcaire. Le quartz fin est un dépôt de type croûte altérée, formé par des marches altérées de la roche mère.

Caractérisation et modification du quartz en poudre

La surface minérale a des groupes fonctionnels réactifs en surface dus à des liaisons pendantes, qui sont appelées « sites de surface ».

Effet d’interface eau minérale : croissance et dissolution des cristaux de surface, précipitation de surface et réaction de surface. Réactions minérales de surface : adsorption de surface, oxydo-réduction et réactions catalytiques ex-situ. Ces réactions de surface sont principalement déterminées par la réactivité de la surface minérale et diverses propriétés du milieu aqueux. La réactivité de surface des minéraux est généralement liée aux propriétés de surface telles que la composition minérale, la structure de surface et la microtopographie.

Modification du quartz en poudre : changer la compatibilité de la charge avec les polymères organiques, réduire la viscosité du système mixte charge-polymère, augmenter la charge, améliorer l’infiltration et la dispersibilité de la charge dans le polymère, éliminer les points de dommages chimiques et mécaniques, améliorer le produit Propriétés physiques et mécaniques.

Méthode de modification du quartz en poudre : méthode sèche et méthode humide. Le procédé humide est complexe, coûteux et moins industrialisé. Procédé de modification : quartz en poudre → préchauffage et agitation → (préparation d’aide à la modification →) aide à la modification → chauffage et séchage → (préparation agent de couplage →) agent de couplage silane → modification de surface → tamisage et dégranulation → modification Quartz rose

Traitement et application du quartz en poudre

Le quartz naturel en poudre a généralement une grande pureté et peu d’impuretés, et peut être utilisé sans broyage. Il est souvent utilisé comme matériau siliceux en poudre naturel et est largement utilisé dans l’isolation électrique, l’étanchéité et la résistance à la corrosion, le moulage de précision et les nouveaux matériaux de construction. Le quartz en poudre est également utilisé comme charge inorganique la plus courante pour les résines époxy dans le caoutchouc, les plastiques et les pigments d’extension de peinture.

Le quartz en poudre peut être utilisé dans l’industrie abrasive, l’industrie du verre, l’industrie de la céramique, l’industrie de la fabrication de peinture, l’industrie du caoutchouc et du plastique, l’industrie du revêtement, les matériaux réfractaires, les matériaux isolants en silicate de calcium microporeux, etc.

Dans l’industrie des abrasifs, l’abrasif à base de silice naturelle est l’un des matériaux abrasifs indispensables dans l’usinage de pièces de précision dans l’industrie des machines. Il est largement utilisé pour le ponçage et le matage et le meulage direct de diverses pièces mécaniques de haute finition.

Dans l’industrie du verre, le verre plat ordinaire nécessite une teneur en SiO2 de plus de 96 %. La teneur en SiO2 du quartz en poudre après détartrage peut atteindre 98%. Il ne peut être utilisé pour la production de verre plat qu’en tamisant et en enlevant la poudre à grain fin.

Dans l’industrie céramique, la peinture et l’industrie pharmaceutique, l’industrie du caoutchouc et du plastique, les produits de quartz en poudre peuvent être directement utilisés après traitement et classification d’enrichissement. Le quartz en poudre utilisé pour les céramiques ordinaires doit être supérieur à 98,5%, et le quartz en poudre après élutriation peut presque répondre à ces exigences. Certains produits utilisant du quartz en poudre comme matières premières ont des performances supérieures aux produits fabriqués à partir de quartz veiné comme matières premières. Il peut améliorer la résistance et l’isolation de la céramique, ainsi que la durabilité et la douceur de la peinture. Il peut également faire en sorte que les produits en caoutchouc synthétique et en plastique aient une résistance élevée aux acides et aux alcalis.

Il existe également des applications dans le domaine des revêtements, comme l’utilisation de quartz modifié en poudre dans les revêtements anti-radon pour remplacer le calcium lourd utilisé dans les revêtements anti-radon traditionnels, réduisant les coûts de production des revêtements et augmentant la valeur ajoutée industrielle du quartz en poudre.

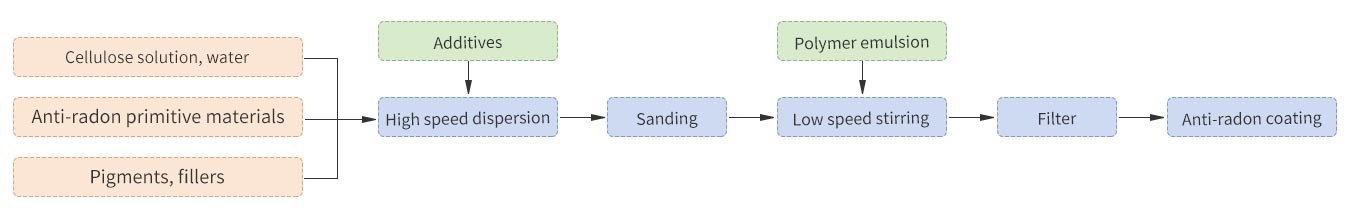

Procédé de préparation du revêtement anti-radonLe quartz en poudre est principalement utilisé dans les matériaux réfractaires pour produire des briques de silice à haute densité et de la boue réfractaire régulée. Le minerai brut de quartz en poudre présente les caractéristiques d’une large distribution granulométrique, d’une faible teneur en silicium et d’une faible teneur en alumine. C’est une matière première idéale pour les briques de silice à haute densité. Le point de ramollissement atteint 170°C, ce qui convient aux fours verriers avec des températures de fusion plus élevées. L’argile réfractaire siliceuse préparée avec du quartz en poudre a une résistance thermique élevée, peut considérablement améliorer les performances de maçonnerie des briques de silice, prolonger la durée de vie du corps du four et réduire le coût de la maçonnerie.

Le moulage de précision est également appelé moulage de précision. Le quartz en poudre est principalement utilisé comme charge pour les revêtements de revêtement. Les revêtements de revêtement sont préparés à partir de silicate de sodium, de tensioactifs, d’eau et de poudre de quartz. Le quartz en poudre est principalement utilisé comme matériau réfractaire dans les revêtements de revêtement et améliore le brillant de la surface de coulée. Par conséquent, la qualité du quartz en poudre affecte directement la qualité de la surface de la coulée et le rendement de la coulée.

Le matériau isolant en silicate de calcium microporeux est principalement synthétisé par la réaction de gel hydrothermal de matières premières siliceuses et de boue de chaux. Il a une densité apparente légère, une faible conductivité thermique, une température de fonctionnement élevée, une faible perte de chaleur… Il est largement utilisé dans l’énergie électrique, le pétrole, les sols chimiques, l’industrie légère, la construction et la métallurgie et d’autres domaines. Les matières premières couramment utilisées ont une faible teneur en SiO2 , un faible effet d’isolation thermique et un coût élevé du quartz veineux. Le quartz en poudre est une matière première idéale pour la synthèse de silicate de calcium microporeux.

Source de l’article : China Powder Network