Aplicação de Talco e Carbonato de Cálcio em Plásticos Degradáveis

Nos últimos anos, as embalagens de plástico da China são cerca de 4 milhões de toneladas, das quais embalagens de plástico descartáveis que são difíceis de reciclar representam cerca de 30%, e o desperdício anual de embalagens de plástico é de cerca de 1,2 milhão de toneladas; o filme plástico tem mais de 400.000 toneladas, devido à sua finura (8μm ou menos), após o uso, quebra-se na lavoura e se mistura com uma grande quantidade de areia, de difícil reciclagem; os artigos descartáveis diários que são difíceis de reciclar e os suprimentos médicos que não são adequados para reciclagem são cerca de 400.000 toneladas.

Nos últimos anos, os plásticos biodegradáveis têm sido os mais populares. De acordo com a fonte das matérias-primas, os plásticos biodegradáveis podem ser divididos em plásticos à base de petróleo e de base biológica. Os plásticos degradáveis à base de petróleo incluem principalmente: polibutileno succinato (PBS), poliadipato / butileno tereftalato (PBAT), ácido poliglicólico (PGA), policaprolactona (PCL), etc. Os plásticos degradáveis de base biológica incluem principalmente: ácido polilático (PLA), amido, celulose, etc.

Levando em consideração fatores como degradabilidade e custo do material, os plásticos biodegradáveis existentes no mercado geralmente escolhem amido, celulose, etc. como cargas. O composto de amido e materiais poliméricos pode ser transformado em materiais degradáveis. Geralmente, o amido ou seus derivados são adicionados como aditivos aos polímeros sintéticos para melhorar a biodegradabilidade dos polímeros sintéticos. Quando o material é degradado, o polímero poroso remanescente devido à degradação do amido está sujeito a outras reações de degradação, como a oxidação. No entanto, amido, celulose e resina têm compatibilidade pobre, resistência à temperatura insuficiente e alto custo, portanto, não são adequados para enchimento em grande escala.

Pós minerais não metálicos, como pó de talco e carbonato de cálcio, baixo preço, ambientalmente correto, matérias-primas suficientes, alta finura, boa brancura, fácil combinação de cores, podem melhorar a estabilidade dimensional, resistência à temperatura, rigidez de produtos plásticos e melhorar plásticos Desempenho de processamento, etc.

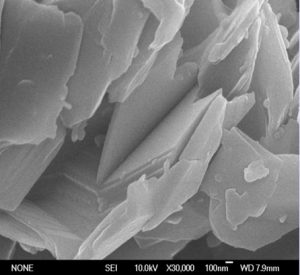

Talco

A adição de pó de talco a plásticos biodegradáveis pode aumentar a rigidez, temperatura de distorção térmica, estabilidade dimensional, dureza superficial, etc .; ao mesmo tempo, o pó de talco ultrafino também pode ser usado como um agente de nucleação inorgânico para ácido polilático (PLA), a adição de uma quantidade apropriada de pó de talco superfino pode aumentar a cristalinidade e a taxa de cristalização do ácido polilático e melhorar muito suas propriedades mecânicas .

O talco tem três funções na modificação do ácido polilático:

1. Reduzir custos: O método de preparação do material composto de ácido polilático preenchido com talco fornece uma tecnologia e método de preparação de material composto de ácido polilático resistente ao calor com bela aparência, boa rigidez, ciclo curto de moldagem do produto, peso leve e baixo preço.

2. Melhorar a resistência: o pó de talco natural é misturado por fusão e o material composto é um material completamente biodegradável; tem excelentes propriedades mecânicas e a resistência à tração pode chegar a 50 ~ 70MPa.

3. Melhorar a resistência ao calor: O ácido polilático tem melhor resistência ao calor devido à sua própria cristalização e à promoção da cristalização do talco do agente nucleante.

Carbonato de cálcio

O carbonato de cálcio é preenchido com plásticos biodegradáveis, que podem acelerar a degradação dos plásticos biodegradáveis. Ao mesmo tempo, o carbonato de cálcio pode ser usado diretamente por alguns microrganismos nutrientes inorgânicos como fonte de carbono. Os ácidos orgânicos e as bactérias nitrificantes e os sulfetos produzidos por microrganismos no solo. Tanto o ácido nítrico quanto o ácido sulfúrico produzidos pelas bactérias podem melhorar ainda mais a solubilidade do carbonato de cálcio.

O papel do carbonato de cálcio em plásticos biodegradáveis:

1. Promover degradação: Partículas de carbonato de cálcio aumentam a distância entre as moléculas de resina, reduzem a força das cadeias poliméricas, impedem a reticulação de radicais livres macromoleculares, promovem a cisão da cadeia de radicais livres causada pela fotodegradação e aceleram a biodegradação da degradação dos plásticos.

2. Fácil de decompor: Quando enterrado em um ambiente úmido, o carbonato de cálcio pode se dissolver quimicamente e é usado diretamente por alguns microrganismos nutrientes inorgânicos como fonte de carbono.

3. Reduza a viscosidade e melhore a fluidez: O carbonato de cálcio após o tratamento de superfície aumenta a viscosidade do plástico degradado, melhora a fluidez do material e reduz o consumo de energia.

Os produtos plásticos não degradáveis descartáveis tradicionais têm sido amplamente utilizados na entrega de alimentos, comércio eletrônico e outras indústrias, mas o processamento subsequente é mais complicado, o que limita seu desenvolvimento. Portanto, requisitos mais elevados são apresentados para o desenvolvimento e inovação da produção de plástico biodegradável e tecnologia de processamento. Em pesquisas futuras, de acordo com as necessidades do mercado biodegradável, estudaremos em profundidade a aplicação de pós não metálicos inorgânicos adequados para atingir o objetivo de melhorar a degradabilidade dos plásticos biodegradáveis e contribuir para a realização de uma desenvolvimento sustentável de um meio ambiente amigável.

Como escolher a esfera da mídia de moagem do moinho de bolas?

Durante o uso do moinho de bolas, a escolha da mídia de moagem é muito importante. A mídia de moagem é afetada por muitos fatores, como material, quantidade de enchimento, forma, tamanho de partícula, etc. No processo de moagem, o uso de diferentes mídias de moagem para diferentes materiais, modelos e equipamentos pode reduzir os custos de produção e melhorar a eficiência da produção.

Densidade da mídia, dureza, tamanho

Quanto maior a densidade da mídia de moagem, menor será o tempo de moagem. Para aumentar o efeito de moagem, a dureza do meio de moagem deve ser maior do que a dureza do material a ser moído. De acordo com a experiência de longo prazo, a dureza de Mohs do meio é melhor do que a dureza do material a ser retificado em mais de 3 níveis. Além disso, quanto menor o tamanho da mídia de moagem, mais pontos de contato da mídia e mais oportunidades para moer materiais.

Quantidade de enchimento de mídia

A quantidade de enchimento tem influência direta na eficiência da moagem, e o tamanho da partícula do meio de moagem determina a quantidade de enchimento do meio de moagem. Deve-se garantir que, quando o meio de moagem se move no dispersor, a proporção de vazios do meio não é inferior a 40%.

Para diferentes requisitos de finura, é necessário ajustar a capacidade de distribuição dos meios de moagem para britagem e moagem, com alta taxa de enchimento e grande capacidade de moagem. A alta taxa de enchimento é geralmente usada para moagem superfina.

Material

O material de moagem determina o custo e a eficiência da moagem. Os materiais de moagem podem ser divididos em três tipos: meios metálicos, materiais minerais de rocha e materiais não metálicos. Além de considerar o custo de produção, a escolha também deve considerar se os materiais e meios vão causar poluição.

Os meios de moagem comumente usados incluem bolas de aço, bolas de alumina e bolas de zircônia.

Forma e tamanho

Os meios de moagem são geralmente esféricos, porque outros meios de forma irregular se desgastam e causam poluição desnecessária. O tamanho do meio afeta diretamente a eficiência de moagem e a finura do produto. Quanto maior for o diâmetro, maior será o tamanho da partícula do produto e maior será a saída; pelo contrário, quanto menor for o tamanho médio da partícula, menor será o tamanho da partícula do produto e menor será a saída. Na produção real, é geralmente determinado de acordo com o tamanho da alimentação e a finura do produto necessária.

Proporção de mídia

De modo geral, no processo de moagem contínua, o tamanho da mídia de moagem é distribuído regularmente, e a proporção de tamanho da mídia está diretamente relacionada ao grande problema de saber se a capacidade de moagem pode ser exercida e como reduzir o desgaste da mídia . No processo, a proporção de mídia fixa nem sempre será mantida. Na produção, o método de suplementar bolas grandes é freqüentemente usado para restaurar a moagem do sistema. É difícil para o moinho manter uma proporção média fixa por muito tempo, e a diferença de diâmetro médio é muito grande. Isso agravará a moagem ineficaz entre os meios e aumentará o custo do processo de moagem;

No processo de produção, é necessário explorar a proporção adequada de acordo com o tipo de material e características do processo, e remover o meio que é muito pequeno a tempo de reduzir o custo.

Resistência à abrasão e estabilidade química

A resistência ao desgaste e a estabilidade química do meio de moagem são condições importantes para medir a qualidade do meio de moagem. A mídia não vestível precisa ser complementada devido à abrasão, que não só aumentará o custo, mas também afetará a produção.

No processo de moagem específico, o meio de moagem precisa ter um certo grau de estabilidade química, e não pode reagir quimicamente com o material durante a moagem, causando poluição ao material.

Método de modificação de pó de silício

O pó de silício ultrafino é um importante enchimento inorgânico em laminados revestidos de cobre. Pode melhorar o coeficiente de expansão térmica, resistência à flexão, estabilidade dimensional, etc. Requisitos de desempenho, como constante elétrica reduzida e perda dielétrica reduzida, portanto, há requisitos mais elevados para micropó de silício, como tamanho de partícula mais fino, pode melhorar a força de ligação do resina, baixa taxa de expansão, baixa constante dielétrica, baixa perda dielétrica, etc.

No entanto, quanto mais fino o tamanho da partícula e maior a área de superfície específica, mais aglomerado é o pó de silício, quanto maior a absorção de óleo, maior a diferença com a polaridade da resina, maior a viscosidade e pior a força de ligação. Portanto, é necessário usar um pó adequado para modificar a modificação da superfície do pó de silício ultrafino (combinando-se com os grupos funcionais na superfície do pó de silício ultrafino para formar uma ligação covalente estável, de modo que o desempenho do pó de silício ultrafino é mais estável e efetivamente combinado com a resina), então o Como modificar a superfície do pó de silício ultrafino e como modificá-lo para ser uniforme?

1. Modificação a seco de pó de silício ultrafino:

O método de modificação a seco é relativamente simples e tem o custo mais baixo. É principalmente por meio de equipamento de modificação (misturador de alta velocidade, modificador contínuo) com modificador de pó, agitação sincronizada e aditivos de pulverização para alcançar o efeito de modificação, mas se for pó de silício de nível nano, a força molecular é muito grande, e a força mecânica puramente aplicada não pode abrir os aglomerados e não pode atingir o propósito de modificação uniforme. Portanto, o tamanho de partícula do pó de silício ultrafino visado pelo método de modificação a seco é basicamente todo no nível de mícron.

2. Modificação úmida de pó de silício ultrafino:

O método de modificação úmida do pó de silício ultrafino é realizado principalmente em condições de fase líquida. Usando um modificador de pó contendo grupos anfifílicos ou um modificador de pó que pode aumentar a atividade, deixe o solvente reagir com o pó ultrafino. A superfície do pó de silício é umedecida para reduzir a energia da superfície e, em seguida, o modificador de pó pode ser adsorvido efetivamente à superfície do pó de silício ultrafino para obter uma uniformidade de modificação muito alta. No entanto, após a modificação por via úmida, a secagem e a secagem são necessárias. A torta de filtro é quebrada e o custo e o processo de operação são relativamente problemáticos. Atualmente, também existem empresas que modificam a superfície do pó de silício através do método químico de síntese em fase gasosa para atingir o nível nanométrico.

Resumindo, para atender às necessidades de modificação de superfície de pó de silício ultrafino usado em diferentes laminados revestidos de cobre, o método de modificação seleciona principalmente modificadores de pó adequados para modificação a seco, modificação úmida e modificação química. A modificação, enquanto no processo de modificação, quanto mais uniforme for a modificação, melhor será o efeito.

Quais fatores estão relacionados ao efeito de modificação de superfície do pó ultrafino?

A modificação da superfície do pó visa principalmente reduzir a energia do pó ultrafino para obter uma dispersão uniforme. O efeito da modificação da superfície do pó depende da tecnologia de processamento do pó, tecnologia de processamento do produto final e compatibilidade do sistema, formulação do material, etc. Fatores estão relacionados.

1. A natureza das matérias-primas em pó

A área de superfície específica, tamanho de partícula, distribuição de tamanho de partícula, energia de superfície específica, propriedades físicas e químicas de superfície e aglomeração das matérias-primas em pó têm um impacto sobre o efeito de modificação, que é um dos fatores importantes na seleção do pó formulações modificadoras, métodos de processo e equipamentos.

Por exemplo, as propriedades físicas e químicas da superfície do pó, como propriedades elétricas da superfície, molhabilidade, grupos ou grupos funcionais, características de dissolução ou hidrólise, afetam diretamente sua interação com as moléculas modificadoras do pó, afetando assim o efeito de sua superfície modificação. Ao mesmo tempo, as propriedades físicas e químicas da superfície também são um dos fatores importantes na escolha do processo de modificação da superfície.

2. Fórmula modificadora de pó

A modificação da superfície do pó é em grande medida conseguida pela ação do modificador do pó na superfície do pó. Portanto, a fórmula (variedade, dosagem e uso) do modificador de pó tem uma influência importante no efeito de modificação da superfície do pó e no desempenho da aplicação do produto modificado. A fórmula do modificador do pó é muito específica, ou seja, possui as características de "uma chave para abrir uma fechadura". A fórmula do modificador de pó inclui seleção de variedades, determinação de dosagem e uso, etc.

Ao selecionar um modificador de pó, as propriedades das matérias-primas do pó, o uso ou campo de aplicação do produto, bem como fatores como processo, preço e proteção ambiental devem ser considerados de forma abrangente e de acordo com a estrutura e propriedades do pó modificador e sua relação com o pó Mecanismo de ação, seleção direcionada.

3. Processo de modificação de superfície superfina

Depois que a fórmula do modificador de pó é determinada, o processo de modificação de superfície é um dos fatores importantes que afetam o efeito de modificação de superfície. O processo de modificação de superfície deve atender aos requisitos de aplicação ou às condições de aplicação do modificador de pó, ter boa dispersibilidade para o modificador de pó e ser capaz de obter um revestimento uniforme e firme do modificador de pó na superfície do pó; ao mesmo tempo, o processo é necessário. Simples, boa controlabilidade dos parâmetros, qualidade do produto estável, baixo consumo de energia e baixa poluição.

Portanto, pelo menos os seguintes fatores devem ser considerados ao escolher um processo de modificação de superfície:

①As características do modificador de pó, como solubilidade em água, hidrólise, ponto de ebulição ou temperatura de decomposição, etc .;

②Se o estágio frontal de britagem ou o processo de preparação do pó são úmidos ou secos? Se for um processo de pulverização úmida, um processo de modificação úmida pode ser considerado;

③Método de modificação de superfície. O método determina o processo. Por exemplo, para revestimento químico de superfície, pode ser usado o processo seco ou úmido; mas para o revestimento por precipitação do modificador de pó inorgânico, apenas o processo úmido pode ser usado.

No momento, os processos de modificação de superfície comumente usados incluem principalmente processo seco, processo úmido, pulverização e modificação de superfície combinados em um processo, secagem e métodos de uso de modificador de pó combinados em um processo, etc.

Por que precisamos de moagem ultrafina?

A retificação ultrafina é uma alta e nova tecnologia que se desenvolveu rapidamente nos últimos 20 anos. É uma das tecnologias mais importantes para o processamento de pós finos. Com o desenvolvimento de indústrias modernas de alta tecnologia e novos materiais, a tecnologia de moagem ultrafina pode processar matérias-primas em micrômetros. Mesmo os pós ultrafinos de nível nano são amplamente utilizados em campos de alta tecnologia, como revestimentos de alta tecnologia, medicina, cerâmica de alta tecnologia, microeletrônica e materiais de informação, materiais refratários e de isolamento térmico avançados, enchimentos e novos materiais.

Os pós ultrafinos são geralmente divididos em micron, submícron e nanonível. O pó com um tamanho de partícula maior que 1μm está no nível de mícron, e o pó com um tamanho de partícula de 0,1-1μm está no nível submícron e o tamanho de partícula é 0,001-0,1μm. O pó μm é de nível nanométrico. Devido aos diferentes níveis de pesquisa científica e tecnologia em vários países, ainda não há uma definição unificada estrita de moagem ultrafina até o momento. Geralmente, a moagem de pós ultrafinos com um tamanho de partícula de 0,1-10μm e a tecnologia de classificação correspondente são chamados de moagem ultrafina. A moagem superfina e os graus superfinos são problemas difíceis no processamento profundo do pó e também são a chave para a tecnologia do pó.

O desempenho do pó ultrafino é muito diferente do desempenho das partículas comuns. Quando o tamanho das partículas atinge o nível submícron, especialmente o nível nano, o arranjo atômico e a estrutura de distribuição eletrônica e a estrutura cristalina da superfície apresentam mudanças óbvias em comparação com as partículas comuns. Além dos efeitos de superfície, efeitos de tamanho pequeno, efeitos quânticos e efeitos de tunelamento quântico que são diferentes das partículas comuns, ele terá excelentes propriedades físicas, químicas, de superfície e de interface em algumas ocasiões especiais.

Quando o tamanho da partícula está no nível de mícron, embora suas propriedades físicas e químicas não sejam muito diferentes das propriedades físicas e químicas das partículas comuns, a área de superfície específica e a energia superficial das partículas de nível de mícron são grandes, e a superfície e a interface propriedades sofreram grandes mudanças. Por exemplo:

- Após a moagem ultrafina, quando os medicamentos, alimentos, produtos nutricionais e cosméticos atingem o nível de mícron, são muito fáceis de serem absorvidos pelo corpo humano ou pela pele, e a eficácia é significativamente melhorada;

- Após as partículas na tinta, tinta e corante atingirem o nível de mícron, a atividade da superfície é melhorada, as características da interface são melhoradas e a adesão, uniformidade e brilho da superfície após o esmagamento são muito melhorados;

- Depois que o cimento é pulverizado superfina, a atividade superficial das partículas é aumentada e a resistência é melhorada;

- À medida que as partículas são refinadas, a energia da superfície é melhorada e a temperatura de sinterização da cerâmica ou metal em pó ultrafino é bastante reduzida.

Se as propriedades físicas e químicas de um pó ultrafino de tamanho único de um mícron não forem muito diferentes daquelas das partículas comuns, então a combinação de uma variedade de partículas ultrafinas com propriedades diferentes é diferente. Quando são transformados em materiais compostos, suas propriedades costumam ser completamente diferentes das matérias-primas, como ponto de fusão inferior, aumento da atividade química e aumento do efeito catalítico.

A tecnologia de moagem ultrafina é extremamente importante para o desenvolvimento da moderna indústria de novos materiais de alta tecnologia. A fim de atender aos requisitos dos campos de aplicação relacionados para distribuição ultrafina e estreita e produção em massa de materiais em pó, o foco do desenvolvimento futuro da tecnologia de pulverização e classificação será a tecnologia de moagem superfina e classificação fina.

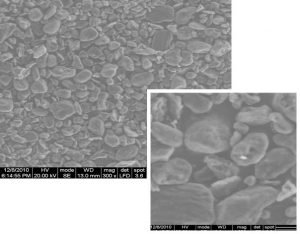

Três tendências principais no desenvolvimento de tecnologia industrial de carbonato de cálcio pesado

O carbonato de cálcio pesado é extraído de minerais de carbonato naturais como calcita, mármore, calcário, etc. É um importante material mineral não metálico que é ecologicamente correto, economiza energia e reduz emissões, e está em conformidade com o desenvolvimento sustentável do país. Tem efeitos clareadores e de reforço óbvios. E as vantagens de resistência ao impacto, fácil processamento, não tóxico, inofensivo e de baixo custo.

A indústria de carbonato de cálcio pesado desenvolveu-se rapidamente na China e se tornou uma indústria importante na indústria de mineração não metálica. Nos últimos 10 anos, a capacidade de produção anual mundial de carbonato de cálcio pesado cresceu a uma taxa média de crescimento de 5% a 8%, enquanto a taxa média de crescimento anual do carbonato de cálcio pesado da China pode chegar a 10%.

No geral, a principal tendência de desenvolvimento da tecnologia industrial de carbonato de cálcio pesado é em grande escala, funcional e inteligente. É a intensificação, estabilização, otimização estrutural ou especialização da produção pesada de carbonato de cálcio, além de melhorar a eficiência da produção e reduzir o consumo de energia. , Abrasão e os requisitos inevitáveis de redução dos custos de produção também são requisitos inevitáveis para o desenvolvimento da tecnologia de produção para o aumento significativo na demanda do mercado e a economia da quantidade de resina em materiais compósitos à base de polímeros.

- Grande escala

A produção em grande escala significa principalmente que a capacidade de produção de uma única linha de produção continuará a aumentar. A linha de produção em grande escala impulsionará o desenvolvimento de equipamentos de britagem em grande escala, equipamentos de classificação em grande escala (especialmente equipamentos de classificação seca e fina), equipamentos de modificação de superfície (especialmente equipamentos de modificação contínua de superfície) e equipamentos de secagem e embalagem correspondentes. A partir do final do "Décimo Segundo Plano Quinquenal", a China construirá mais e mais linhas de produção únicas de carbonato de cálcio pesado e carbonato de cálcio superfino pesado com uma produção anual de mais de 200.000 toneladas e uma única modificação de superfície seca com um produção de mais de 50.000 toneladas. Carbonato de cálcio pesado sexualmente ativado e linha de produção de carbonato de cálcio pesado superfino.

- Funcionalização

Funcionalização significa que o desempenho da aplicação do produto será continuamente otimizado para atender às necessidades do mercado, e é uma tecnologia de valor agregado que aprimora o desempenho da aplicação e o valor do carbonato de cálcio pesado. A principal tecnologia de processamento para melhorar a funcionalidade de produtos pesados de carbonato de cálcio é a modificação de superfície e granulação fina.

A modificação da superfície reduz o valor de absorção de óleo do produto, melhora a compatibilidade do carbonato de cálcio pesado com a resina orgânica e a dispersibilidade na resina, pode aumentar a quantidade de enchimento de carbonato de cálcio pesado e reduzir ou economizar o enchimento de materiais poliméricos A quantidade de resina tem grande demanda de mercado e é uma das principais tecnologias de produção de produtos especiais de carbonato de cálcio pesado.

A tecnologia de classificação fina pode melhorar o desempenho da aplicação de carbonato de cálcio pesado em tintas, revestimentos e outros campos. É uma das tecnologias de produção importantes para produtos especiais de carbonato de cálcio pesado.

- Inteligente

A inteligência se refere à otimização da gestão e controle da produção. A smartization do controle da linha de produção será uma das principais tendências de desenvolvimento da tecnologia de produção de carbonato de cálcio no futuro. A produção em grande escala e o aumento dos requisitos para a qualidade confiável e estável do produto, o aumento dos custos trabalhistas e a escassez de trabalhadores qualificados promoverão o desenvolvimento contínuo do controle inteligente de pesadas linhas de produção de carbonato de cálcio.

Pulverizador de cerâmica, produção livre de poluição de materiais em pó ultrafinos

Para pulverizadores tradicionais, os materiais são pulverizados através da força de cisalhamento, força de compressão, força de impacto e força de trituração. O material triturado precisa estar em contato direto com o corpo de moagem ou meio de moagem. A maioria dos corpos de moagem são feitos de vários materiais metálicos e impurezas de metal inevitavelmente serão introduzidas durante o processo de moagem. Portanto, nos campos de materiais de bateria de lítio, medicamentos, produtos de saúde e alimentos que requerem tratamento de trituração sem poluição, a aplicação de trituradores mecânicos é bastante restrita. Se você deseja usar uma trituradora mecânica em uma indústria sem poluição magnética, é necessário projetar uma trituradora. Durante o processo de retificação, a parte em contato com o material deve ser uma estrutura cerâmica. No estudo do processo de britagem de materiais de baterias de lítio, desenvolvemos e produzimos britadores ultrafinos mecânicos de cerâmica de acordo com as necessidades do cliente. Todo o sistema do equipamento tem alta integração, baixa taxa de pó fino, alto rendimento, boa forma de partícula, controle estrito de partículas grandes e é profundamente amado pelos usuários de materiais de bateria de lítio.

Além disso, devido às suas propriedades especiais do material, alguns materiais podem aderir durante o processo de britagem, levando ao bloqueio ou aglomeração do material, o que traz problemas consideráveis para o trabalho de britagem. Após acumulação de experiência de longo prazo e inovação e aprimoramento contínuos, o moinho a jato revestido de cerâmica é lançado para o fenômeno de adesão de material.

O moinho a jato de leito fluidizado que usa cerâmica de engenharia de alta dureza para fazer todas as peças de fluxo é feito de materiais frágeis de alta dureza, materiais plásticos elásticos, materiais aglomerados e materiais fibrosos, como zircão, alumina, rutilo, dióxido de titânio, e zircônia. É um equipamento de trituração ideal para triturar materiais como talco, caulim, grafite, tintas, pesticidas, fertilizantes, pólen e matérias-primas alimentares. O moinho a jato revestido de cerâmica não só tem as vantagens dos moinhos a jato de leito fluidizado geral, mas também, porque o revestimento da máquina é feito de cerâmica de engenharia de alta resistência, resistente ao desgaste e de alta temperatura, pode não só se adaptar a altas temperaturas e superaquecimento até 400 ℃ O meio de trabalho com vapor não polui o material a ser pulverizado. É um equipamento necessário para a pulverização ultrafina de alta qualidade. Ao mesmo tempo, o custo da pulverização ultrafina do fluxo de ar é principalmente o custo do meio de trabalho de pulverização, e o meio de trabalho com vapor superaquecido é maior do que o meio de trabalho com ar comprimido. O custo é reduzido em um quarto. Além disso, o fluido de trabalho com vapor superaquecido não gerará eletricidade estática, portanto, não haverá fenômeno de grudamento na parede. Portanto, é adequado para usar ar comprimido para triturar alguns materiais que grudam na parede em temperatura ambiente, como: a produção de dióxido de titânio.

O moinho de jato revestido de cerâmica é composto principalmente por um dispositivo de alimentação, uma câmara de britagem, uma porta de descarga, um tubo de distribuição de vapor e um bico. O material do bico de alimentação e do bico de trituração é feito de liga especial de alta resistência ao desgaste e alta temperatura, e a estrutura do bico é supersônica; o resto das peças do fluxo são revestidas com cerâmica de engenharia de alta resistência ao desgaste e alta temperatura, e o tubo venturi de alimentação, o anel intermediário de cerâmica, o revestimento da porta de descarga, a tampa superior de cerâmica e a tampa inferior de cerâmica são feito de carboneto de silício sinterizado de alta resistência; o tubo de distribuição de vapor e a camisa do corpo principal e outras partes são feitas de aço inoxidável e polidas, e a aparência de toda a máquina é bonita e compacta. O moinho de jato revestido de cerâmica pode ser usado em conjunto com o classificador de jato. De acordo com as características físicas do material e os requisitos de pureza do produto acabado, as placas de cerâmica são revestidas dentro do equipamento para aumentar a resistência ao desgaste, reduzir o impacto dos materiais no equipamento e aumentar a vida útil do equipamento e controlar com precisão o teor de ferro do material no processo de britagem e classificação. Resolveu com sucesso uma série de problemas, como adesão de materiais da bateria, má fabricação e classificação imprecisa.

O moinho de jato revestido de cerâmica tem as seguintes vantagens de desempenho:

1. É adequado para pulverização a seco de vários materiais com dureza de Mohs abaixo de 9, especialmente adequado para a pulverização de materiais com alta dureza, alta pureza e alto valor agregado.

2. O avanço da tecnologia de aceleração de partículas melhorou muito a eficiência da pulverização, reduziu o consumo de energia, a pulverização excessiva é pequena, a forma da partícula é boa, a distribuição do tamanho da partícula é estreita e não há partículas grandes.

3. Durante o processo de britagem, a temperatura do fluxo de ar é reduzida devido à rápida expansão do fluxo de ar, que é especialmente adequada para a britagem de materiais sensíveis ao calor, com baixo ponto de fusão e voláteis.

4. A trituração de materiais por colisão entre si é diferente da trituração mecânica que depende da trituração por impacto dos materiais, como lâminas ou martelos, além de uma gama completa de revestimentos cerâmicos, de modo que o equipamento é menos desgastado e a pureza do produto é alto.

5. Pode ser usado em série com um classificador de ar de vários estágios para produzir produtos com vários tamanhos de partículas ao mesmo tempo.

6. O moinho a jato revestido de cerâmica tem uma estrutura compacta, fácil de desmontar e limpar, e a parede interna é lisa e não tem cantos mortos.

7. Todo o sistema funciona em um vácuo fechado, sem poeira, baixo ruído e o processo de produção é limpo e ecológico.

Visão geral da tecnologia de esferoidização de grafite para ânodo de carbono usado na indústria de bateria de lítio

- Os materiais do ânodo da bateria de íon de lítio incluem grafite natural em flocos, microesferas de carbono mesofase e grafite artificial à base de coque de petróleo.

- O material de carbono é o principal material anódico usado hoje em dia nas baterias de íon-lítio, e seu desempenho afeta a qualidade, o custo e a segurança das baterias de íon-lítio.

- Como melhorar a segurança das baterias de íon de lítio, especialmente como desenvolver materiais de eletrodo negativo que atendam aos requisitos de baterias de energia, é uma preocupação para as empresas de materiais.

- Para determinar o desempenho do material do ânodo, além das matérias-primas e formulações do processo, a tecnologia do equipamento para proporcionar desempenho estável e eficiência energética da trituração, esferonização, moldagem e classificação de grafite de carbono é também um dos fatores importantes.

Fase de trituração:

Tanto a grafite artificial quanto a grafite natural são esmagadas várias vezes por vários conjuntos de unidades CSM710 (nomenclatura diferente para cada fabricante) para se tornar um pó de cerca de D50:20μm. Dependendo da matéria prima, o número de tempos de trituração varia: por exemplo, a grafite natural em larga escala é geralmente triturada 4~6 vezes, enquanto a grafite artificial é geralmente triturada 1~3 vezes.

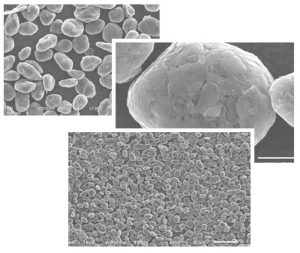

Fase de esferoidificação:

A modelagem é geralmente preferida a um sistema composto por um turbo classificador horizontal de alta precisão CSM410+, que é usado para bombear o pó fino produzido pela modelagem a tempo. Dependendo da matéria prima, o número de moldagens é diferente, a grafite natural geralmente sofre 8~12 vezes de moldagem, e a grafite artificial geralmente sofre 2~4 vezes de moldagem.

(Após a prática de processo de longo prazo, exploramos e otimizamos diferentes esquemas de processo de esferoidização para grafite em flocos natural e grafite artificial, para sua referência.)

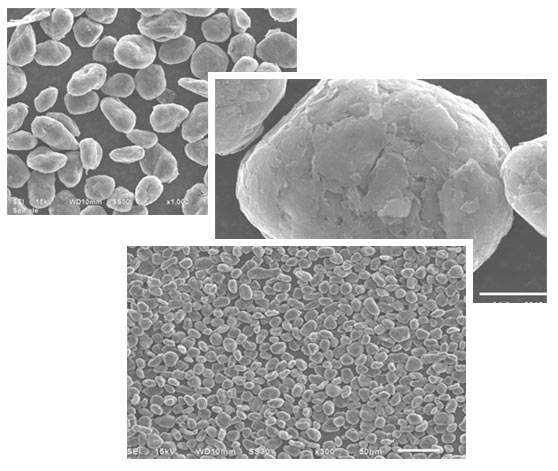

Esquema do processo de esferonização de grafite em flocos naturais

A matéria prima é triturada ultrafina por um único conjunto de moinho especial CSM710, e a matéria prima é triturada a um micro pó com tamanho de partícula D50:21-23μm, o que é fácil de fazer a esferoidização no processo seguinte. Através do processo do esferoidificador CSM510 equipado com a unidade tandem do classificador de alta eficiência FW260, as partículas são preparadas em partículas de grafite esferoidizada de tamanho de partícula D50:1920μm, que são transportadas através do fluxo de ar e entram no esferoidificador CSM410 equipado com a unidade tandem do classificador de alta eficiência FW230 para transformar o tamanho de partícula em partículas de grafite em forma de potássio de D50:15-17μm.

(A imagem à esquerda é a matéria-prima da grafite em flocos, e a imagem à direita é o produto após a esferoidização da grafite em flocos)

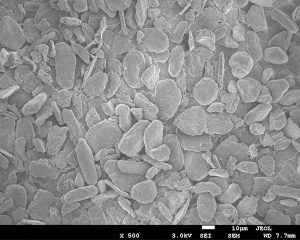

Esquema do processo de esferoidização artificial de grafite

A matéria-prima é alimentada uniformemente a um único conjunto de trituradores especiais em tandem CSM710 para britagem ultra-fina, e a granulometria da matéria-prima é triturada a um micro pó com tamanho de partícula D50:23-25μm, o que é fácil de fazer a esferoidização no processo seguinte. Através de 3 conjuntos de esferoidizer CSM510 configurado com o classificador de alta eficiência FW260 vários conjuntos de processo de unidade tandem, as partículas serão preparadas em micro pó de grafite com tamanho de partícula D50:19-21μm, e o material de grafite esferoidizado do tipo batata qualificado necessário será obtido através de equipamentos especiais de modificação e modelagem da superfície de grafite.

(A imagem à esquerda é a matéria-prima de carbono da grafite artificial, e a imagem à direita é o produto após moldar a matéria-prima de grafite artificial)

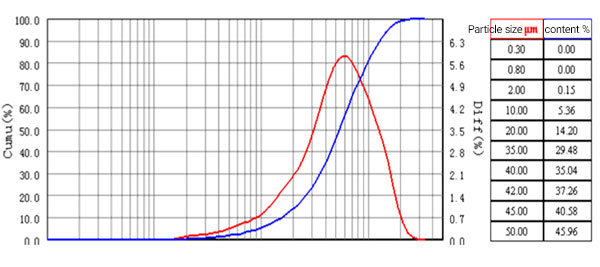

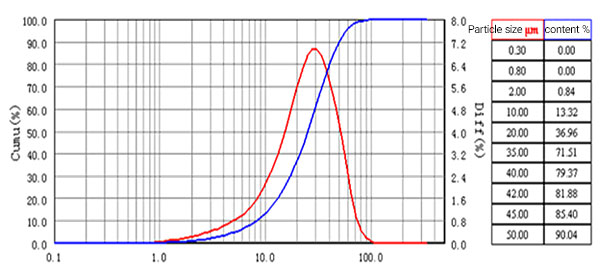

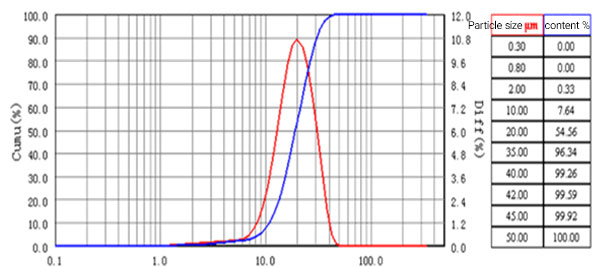

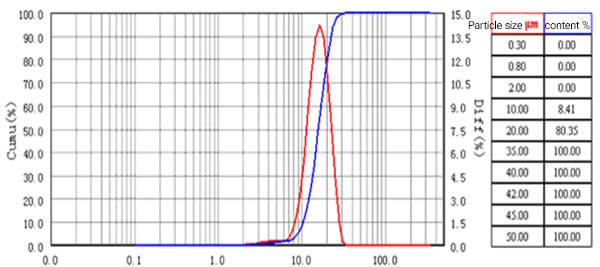

Comparação da tecnologia de esferoidização de grafite com o tamanho da partícula triturada em cada nó

Matéria-prima de carbono grafite

Matéria-prima de carbono grafite

Após a trituração Tipo 710

Após a esferoidização tipo 510

Após a moldagem tipo 410

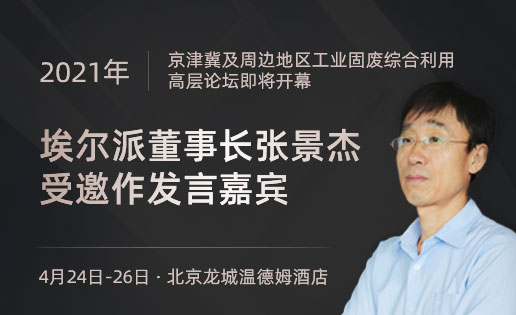

Presidente da ALPA, Zhang Jingjie: Perceber a utilização abrangente de alto valor de resíduos sólidos industriais a granel é a demanda real para o desenvolvimento saudável da indústria

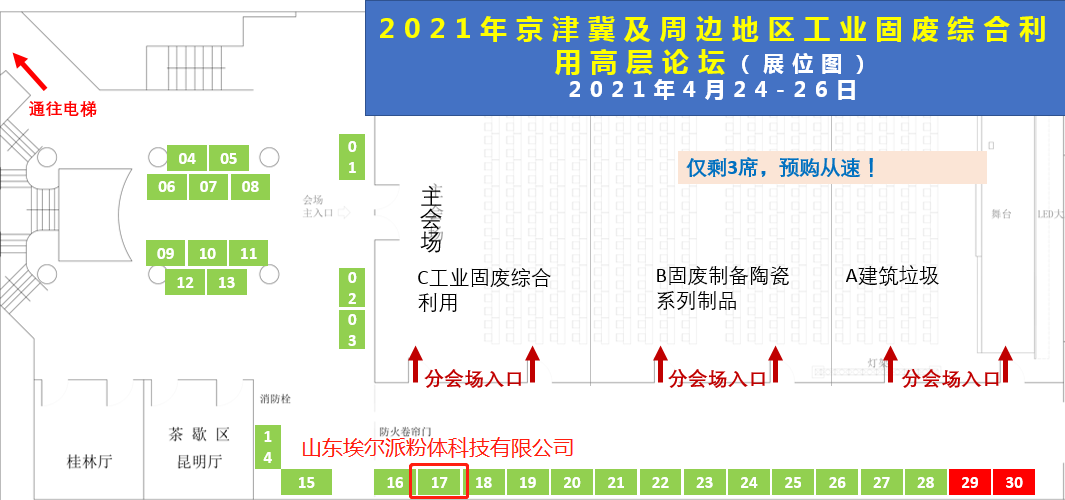

Em 25 de abril, o Fórum de alto nível de 2021 sobre a utilização abrangente de resíduos sólidos industriais em Pequim, Tianjin e Hebei e áreas circunvizinhas (o Quinto Fórum) com o tema “integração industrial, simbiose e desenvolvimento colaborativo regional” foi realizado com sucesso em Pequim, e o “Segundo Fórum Nacional sobre a utilização de recursos de resíduos de construção” foi realizado ao mesmo tempo, o “Fórum 2021 sobre a utilização de alto valor de produtos cerâmicos da preparação de resíduos sólidos industriais” e “2021 Exposição nacional de tecnologia / equipamentos sobre a utilização de recursos de sólidos a granel resíduos ”também foram concluídas com sucesso.

A cerimônia de abertura da conferência foi presidida pelo Sr. duganjie, fundador da rede de resíduos sólidos industriais da China, com mais de 500 pessoas participando dos líderes dos departamentos competentes de governos, especialistas da indústria, empresas para o tratamento e utilização de sólidos de proteção ambiental resíduos, bem como instituições de ensino superior e institutos de pesquisa científica responsáveis pela utilização de resíduos sólidos industriais. Os talentos se reuniram para interpretar a prevenção e controle da poluição de resíduos sólidos, utilização abrangente de recursos, desenvolvimento coordenado regional Política de desenvolvimento coordenado da indústria. Enquanto isso, o fórum interpretou de forma abrangente a utilização abrangente de grandes resíduos sólidos, desenvolvimento industrial verde e transformação e modernização de empresas durante o período do 14º Plano Quinquenal. Tanto os produtores quanto os usuários e gerentes se beneficiaram muito na conferência.

O Sr. Zhang Jingjie, presidente da Shandong ALPA Powder Technology Co., Ltd., foi convidado a participar da reunião e fez um relatório acadêmico intitulado “utilização abrangente de alto valor de resíduos sólidos industriais a granel com base em processamento avançado e tecnologia de cimentação colaborativa”. Tomando a transformação do desenvolvimento industrial na nova era como referência, as características de desempenho do pó de escória de aço ultrafino foram analisadas com base nas necessidades reais das empresas de produção e utilização de resíduos sólidos. Este artigo expõe a utilização da cascata de escória de aço em detalhes do aspectos da preparação de escória de aço de pó ultrafino e produtos, projeto de utilização de cascata de escória de aço, tecnologia de resíduos sólidos, direção principal de pesquisa no campo de resíduos sólidos e nova tecnologia de industrialização.

Após a reunião, o presidente Zhang Jingjie compartilhou com os convidados as principais direções de pesquisa, realizações de pesquisa e novas tecnologias de industrialização da ALPA na área de resíduos sólidos nos últimos dois anos, o que desencadeou uma discussão acalorada entre especialistas e acadêmicos no local. Todos os participantes concordaram e apreciaram isso.

Desde a sua criação em 2010, a ALPA tem se concentrado na inovação tecnológica e assinou o plano de desenvolvimento de “pesquisa universitária da indústria” em cooperação com várias faculdades e universidades. Ao longo dos anos, a ALPA realizou continuamente inovações tecnológicas e alcançou desenvolvimento de longo prazo na indústria do pó, com realizações notáveis e certo acúmulo de marca.

Até agora, os projetos de pesquisa da ALPA no campo de resíduos sólidos cobriram mais de dez itens, como a utilização em cascata de escória de aço e cinzas volantes, a utilização de alto valor de ganga de carvão, a recuperação de calor sensível da escória de alta temperatura e a preparação de pó ultrafino de rejeitos, o enriquecimento e separação de componentes valiosos de minerais magros e a preparação fina de vários pós de resíduos sólidos a granel e seus produtos. O britador mecânico auto-desenvolvido e atualizado tem sido amplamente utilizado e elogiado na incineração de resíduos urbanos, resíduos sólidos industriais e outros campos, e tem desempenhado um papel importante na promoção da prosperidade e desenvolvimento do campo de resíduos sólidos e da indústria de proteção ambiental.

O fortalecimento da proteção ambiental e a redução do risco das mudanças climáticas são as condições necessárias para o desenvolvimento das empresas. A ALPA adere ao caminho do desenvolvimento sustentável e faz uma utilização abrangente de alto valor agregado de resíduos sólidos industriais, como cinzas volantes, escória, escória de aço, rejeitos, minério pobre e lama de tanque como uma solução de economia circular, a fim de realizar o transformação e modernização das indústrias tradicionais em direção ao desenvolvimento verde.

O Fórum de Alto Nível de Utilização Abrangente de Resíduos Sólidos Industriais de 2021 Pequim-Tianjin-Hebei e arredores está aberto. O presidente da ALPA, Zhang Jingjie, é convidado a falar

A fim de promover o desenvolvimento da indústria de resíduos sólidos na região de Pequim-Tianjin-Hebei e áreas circunvizinhas, a Plataforma de Transformação de Conquistas Tecnológicas da Rede de Resíduos Sólidos Industriais da China une a Aliança da Indústria de Mina Verde Zhongguancun, Aliança de Inovação Tecnológica Industrial de Utilização Compreensiva de Rejeitos de Pequim-Tianjin-Hebei China High-tech Industrialization Research Association Mining Value-Added Service Alliance, Universidade de Ciência e Tecnologia de Pequim, Instituto de Pesquisa Conjunta de Novos Materiais Leves da Universidade Tsinghua Xinxing Yuanjian, Filial de Petrologia de Processos da Sociedade Chinesa de Cerâmica e outras associações da indústria, institutos de pesquisa científica, empresas relacionadas e As instituições serão realizadas de 24 a 26 de abril de 2021. O “Fórum de Alto Nível de Alto Nível (Internacional) de Pequim-Tianjin-Hebei e arredores de Pequim-Tianjin-Hebei” foi realizado no Wyndham Beijing Longcheng Hotel, e o “2021 National Bulk Solid Tecnologia de utilização de recursos residuais nology / Equipment Exhibition ”será realizada ao mesmo tempo. “O 2º Fórum Nacional de Utilização de Recursos de Resíduos de Construção”, “Fórum de Utilização de Alto Valor de Produtos Cerâmicos de Preparação de Resíduos Sólidos 2021”.

O tema desta conferência é “Convergência Industrial e Desenvolvimento Regional Coordenado de Simbiose”. O Sr. Zhang Jingjie, presidente da Alpa Powder Technology Co., Ltd., foi convidado a participar da reunião de intercâmbio e deu o título de “Resíduos sólidos industriais volumosos baseados em tecnologia avançada de processamento e co-gelificação”. Palestra acadêmica sobre utilização abrangente de alto valor.

O presidente Zhang Jingjie analisou as características de desempenho do pó de escória de aço ultrafino em seu discurso, desde a utilização em cascata de escória de aço e cinzas volantes, a utilização de alto valor de ganga de carvão, a recuperação de calor sensível de escória de alta temperatura e preparação de ultrafino rejeitos, escória metalúrgica e enriquecimento e separação de rejeitos, etc., extração de componentes valiosos, preparação fina de vários pós de resíduos sólidos a granel e seus produtos, outras direções de pesquisa de resíduos sólidos e novas tecnologias de industrialização serão elaboradas em detalhes. Os estudiosos compartilham e discutem a alta eficiência e trituração seletiva de resíduos sólidos, trituração e classificação ultrafina de baixo custo, composição de resíduos multi-sólidos e gelificação sinérgica, modificação funcional, embalagem de gel inorgânico, formação mecânica de pressão de ar e espuma controlada por pressão e outros aspectos da pesquisa técnica.

O fórum se concentra no desenvolvimento saudável da transformação e desenvolvimento industrial verde, construção de minas verdes, utilização abrangente de resíduos sólidos industriais na nova era. Partindo das necessidades reais das empresas de produção e utilização de resíduos sólidos, é uma empresa produtora de resíduos, unidade de base tecnológica de utilização de resíduos sólidos, tratamento de resíduos sólidos. Unidades de equipamento, etc. constroem tecnologia, informação e plataformas de cooperação e intercâmbio. Durante o fórum, a cerimônia de premiação do “Prêmio Nacional de Tecnologia Inovadora de Resíduos Sólidos Industriais Mais Valiosos de 2021” será realizada para apresentar tecnologias inovadoras com maior valor de investimento e fornecer forte suporte técnico para empresas produtoras de resíduos.

Shandong ALPA Powder Technology Co., Ltd., como co-organizador, sabe que há um longo caminho a percorrer e continuará a assumir a liderança, assumir a promoção do progresso da tecnologia do pó e o desenvolvimento sólido da indústria como sua própria responsabilidade, sempre tenha em mente "criar materiais avançados com a missão histórica da tecnologia do pó do" futuro ", aderindo aos valores de" crença na conformidade e simbiose ", foco na pesquisa científica e inovação tecnológica, melhorar ainda mais o equipamento principal, otimizar os níveis de serviço, melhorar os sistemas de gestão e acelerar o processo de construção da marca.

No caminho de promover o desenvolvimento verde da indústria, a ALPA também continuará a aumentar a pesquisa e o desenvolvimento no campo de resíduos sólidos, promover ativamente a prosperidade e o desenvolvimento estável do campo de resíduos sólidos e da indústria de proteção ambiental, e implementar resolutamente o básico nacional política de conservação de recursos e proteção ambiental, será mais avançada tecnologia em pó e equipamentos de pó de alta qualidade para trazer para a maioria dos usuários em casa e no exterior, criar maiores benefícios e valor de mercado para os clientes.