Como resolver os problemas de dispersão e de partículas de grandes dimensões do pó de talco utilizado em revestimentos?

O talco, um material de enchimento funcional normalmente utilizado em revestimentos, desempenha um papel crucial na melhoria das propriedades mecânicas dos filmes de tinta, na regulação da reologia e na redução de custos. No entanto, a sua baixa estabilidade de dispersão e o grande tamanho das partículas nos sistemas de revestimento afetam diretamente a estabilidade de armazenamento, o desempenho da aplicação e a qualidade final do filme.

1. Pré-tratamento e Seleção do Pó

Modificação da Superfície: O talco tratado superficialmente é preferível. O revestimento com agentes de acoplamento de silano, agentes de acoplamento de titanato ou ácido esteárico pode aumentar significativamente a sua afinidade com as bases poliméricas, reduzindo fundamentalmente a tendência para a aglomeração.

Controlo do Tamanho e Distribuição das Partículas: Evite utilizar produtos com distribuições de tamanho de partículas originais demasiado amplas ou que contenham partículas ultragrossas (>45 μm). O talco ultrafino com distribuição estreita (por exemplo, D50 de 5 a 15 μm) apresenta, geralmente, um melhor potencial de dispersão.

2. Seleção e Formulação de Dispersantes de Alta Eficiência

A função dos dispersantes é humedecer e desagregar os aglomerados, mantendo a estabilidade através de impedimento estérico ou repulsão eletrostática.

(1) Sistemas Aquosos

Poliacrilatos: Uso geral, conferindo estabilidade eletrostática; a estabilidade ao pH e aos eletrólitos deve ser considerada.

Copolímeros em Bloco: Tal como o poliéter-poliuretano, proporcionam uma forte estabilidade estérica, ancorando-se firmemente a superfícies hidrofóbicas (como o talco) e exibindo bons efeitos antifloculantes, sendo a primeira escolha para a resolução de problemas com partículas de grandes dimensões.

Estratégia de Composição: Os agentes humectantes (como os dióis acetilénicos) são frequentemente combinados com dispersantes de elevado peso molecular para obter uma combinação de humectação rápida e estabilidade a longo prazo.

(2) Sistemas à Base de Solventes

Dispersantes Ácidos/Alcalinos: Estes interagem com a superfície do talco através de grupos de ancoragem; Os copolímeros em bloco de elevado peso molecular são comummente utilizados.

Indicadores-chave de avaliação: Estrutura molecular do dispersante (grupos de ancoragem e comprimento da cadeia de solvatação), dosagem (ponto ótimo determinado pelas isotermas de adsorção) e compatibilidade com o sistema.

Otimização precisa do processo de dispersão

O processo é crucial para quebrar aglomerados e obter a separação de partículas primárias.

(1) Etapa de pré-dispersão (humidificação)

Utilizando um dispersor de alta velocidade, adicione lentamente o pó de talco à mistura solvente/base a baixa velocidade para garantir que todo o pó fica submerso no líquido, formando uma pasta uniforme. Deve-se evitar a alta velocidade durante esta etapa para prevenir o aprisionamento de poeira e ar.

Um misturador planetário pode amassar e misturar as partículas de forma eficaz, sendo especialmente eficaz na quebra de aglomerados compactos.

(2) Etapa de moagem e dispersão de alta eficiência

Moinho de areia/moinho de esferas: O equipamento mais eficaz para eliminar partículas de grandes dimensões de tamanho micrométrico.

Meios de moagem: Utilize esferas mais pequenas (por exemplo, esferas de zircónia de 0,4 a 0,8 mm) e com maior dureza para aumentar a frequência de colisões e a força de cisalhamento.

Velocidade linear do rotor: Mantida numa elevada gama de cisalhamento (tipicamente >10 m/s).

Número de passagens: Normalmente são necessários 2 a 4 ciclos, dependendo do tamanho inicial das partículas e da finura desejada. A monitorização online do tamanho das partículas permite o controlo preciso do ponto final.

Moinho de três rolos: Excelente para pastas de elevada viscosidade e para eliminar quantidades muito pequenas de partículas grossas (resíduos do crivo).

Métodos de Monitorização e Avaliação da Qualidade

1. Análise do Tamanho de Partículas

Analisador de Tamanho de Partículas Laser: Monitoriza as alterações na distribuição do tamanho das partículas ao longo do processo de produção, focando-se em D97, D100 e na cauda da distribuição de partículas grandes. É uma ferramenta essencial para avaliar a eficácia da dispersão.

Medidor de Finura Hegmann com Placa/Raspador: Avalia de forma rápida e fácil o tamanho máximo das partículas, sendo adequado para o controlo da produção no local. O objetivo é controlar a finura abaixo do valor alvo (por exemplo, ≤25 μm).

2. Observação da Morfologia Microscópica

O estado de dispersão e a descamação do talco na secção transversal da película de tinta são observados por microscopia eletrónica de varrimento (MEV).

3. Avaliação da Estabilidade

Estabilidade de Armazenamento: Após um longo período de armazenamento, são testadas a sedimentação, a estratificação e a facilidade de redispersão.

Estabilidade Térmica de Armazenamento: Acelera o ensaio da resistência do sistema à floculação.

4. Teste de Desempenho da Película de Tinta

Por fim, verifica-se o efeito da dispersão na melhoria do brilho, da resistência à fissuração e da resistência à abrasão da película de tinta.

Para produtos de revestimento de alta qualidade, recomenda-se a utilização de uma combinação de "talco em pó com superfície modificada + dispersante de copolímero em bloco + processo de moagem em areia" para melhorar fundamental e significativamente o nível de dispersão do talco em pó, eliminar partículas grandes prejudiciais e, assim, aproveitar ao máximo o seu papel positivo no melhoramento, redução de custos e melhoria do desempenho do filme de revestimento.

Três métodos comuns de modificação da bentonite

A bentonite natural possui uma hidrofilicidade extremamente elevada e combina-se facilmente com as moléculas de água nas águas residuais, dificultando a separação sólido-líquido após a adsorção e limitando a sua aplicação. A bentonite modificada não só apresenta um desempenho de adsorção muito superior ao da bentonite natural, como também alarga o seu leque de aplicações. Atualmente, existem vários métodos para modificar a bentonite, incluindo a modificação por ativação, a modificação com sódio e a modificação com a adição de outros modificadores.

I. Modificação por Activação

A modificação por ativação consiste em ativar a bentonite natural através de determinados métodos para melhorar o seu desempenho de adsorção. Os métodos de ativação mais comuns incluem a ativação por acidificação, a ativação por calcinação e a ativação com sais inorgânicos.

(1) Ativação por Acidificação

A activação por acidificação envolve o tratamento da bentonite natural com ácidos em diferentes concentrações, fazendo com que os catiões Na+, Mg2+, K+, Ca2+ e outros presentes entre as camadas de bentonite sejam convertidos em sais solúveis e dissolvidos. Isto enfraquece a energia de ligação entre as camadas cristalinas da montmorilonita, aumenta o espaçamento intercamadas e forma um material ativo poroso com uma estrutura de malha microporosa e uma maior área superficial específica. Os ácidos habitualmente utilizados incluem o ácido sulfúrico e o ácido clorídrico.

(2) Método de Ativação por Calcinação

O método de ativação por calcinação envolve a calcinação da bentonite a diferentes temperaturas para a ativar e modificar. Quando aquecida, a bentonite perde água intercamadas, água ligada e impurezas nos poros, aumentando assim a sua área superficial específica e porosidade, reduzindo a resistência à adsorção causada por filmes de água e impurezas e melhorando o desempenho de adsorção. Uma temperatura de calcinação de 400-450 °C produz o melhor efeito de modificação. A modificação por ativação por calcinação a alta temperatura requer um controlo rigoroso da temperatura e do tempo de calcinação; temperaturas excessivamente elevadas ou tempos de calcinação excessivamente longos podem facilmente levar a uma diminuição da atividade da bentonite.

(3) Método de Activação pelo Sal

O método de ativação por sal utiliza geralmente haletos de iões metálicos, como Na, Mg, Al e Fe, bem como nitratos, como modificadores para tratar a bentonite. Estes catiões metálicos equilibram a carga negativa nos tetraedros de silício-oxigénio da bentonite. Como estes catiões têm baixa valência e grandes raios, a interação entre eles e as camadas da unidade estrutural da bentonite é fraca, resultando num bom desempenho de troca iónica da bentonite.

II. Método de Modificação com Sódio

O método de modificação com sódio é utilizado principalmente para modificar a bentonite à base de cálcio. Os métodos de modificação normalmente utilizados incluem o método de suspensão, o método de mistura a seco, o método de empilhamento húmido e o método de extrusão húmida. Os modificadores de sódio normalmente utilizados incluem o Na₂CO₃ e o NaCl. O princípio da modificação baseia-se na troca iónica, onde o Na⁺ substitui o Ca²⁺ na camada interplanar, criando uma depleção de carga positiva. O Na⁺ adsorvido na superfície exterior do cristal e entre as camadas cristalinas equilibra a carga negativa.

A adsorção de Cd²⁺ utilizando bentonite à base de cálcio e bentonite à base de cálcio modificada com sódio mostrou que as capacidades de adsorção saturadas da bentonite à base de cálcio e da bentonite à base de cálcio modificada com sódio foram de 2,96 mg/g e 8,45 mg/g, respetivamente. A capacidade de adsorção do Cd²⁺ pela bentonite à base de cálcio modificada com sódio foi significativamente superior à da bentonite à base de cálcio.

III. Método de Modificação com Modificadores Aditivos

A bentonite modificada obtida pelo método de modificação com aditivos pode ser dividida em três tipos: bentonite orgânica, bentonite reticulada e bentonite orgânica reticulada. A reticulação orgânica da bentonita envolve a introdução de tensioativos catiónicos com cadeias de carbono maiores que 12 (como sais de amónio quaternário, como CTAB e CTAC) no espaço intercamadas da bentonita reticulada para modificação, resultando em bentonita reticulada orgânica com poros maiores e melhorando ainda mais o seu desempenho de adsorção.

A adição de modificadores à bentonite pode alterar a sua área superficial específica e aumentar o espaçamento intercamadas, melhorando assim o seu desempenho de adsorção. Este é um dos principais métodos atualmente utilizados para a modificação da bentonite.

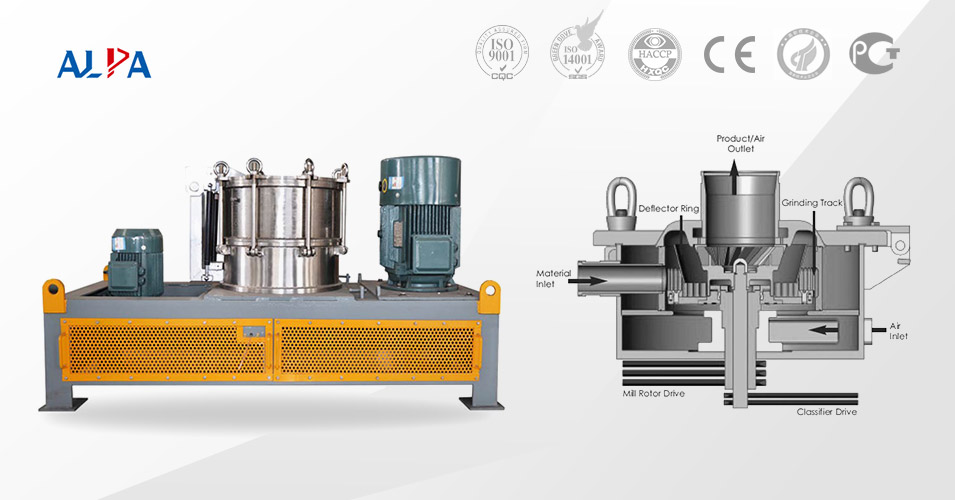

Quais os tipos de equipamentos para a moagem de pó e quais as suas vantagens e desvantagens?

Na produção industrial, a britagem de pós é um processo fundamental e crucial. Seja nas indústrias química, farmacêutica, alimentar ou mineira, equipamentos de britagem eficientes são indispensáveis. Escolher o equipamento de britagem correto pode não só melhorar a eficiência da produção, como também otimizar a qualidade do produto. Então, quais são os tipos comuns de equipamentos de britagem de pós? Quais as suas respetivas vantagens e desvantagens? E em que cenários são adequados?

Existem muitos tipos de equipamentos de britagem de pós. Com base nos seus princípios de funcionamento e aplicações, podem ser classificados nas seguintes categorias:

1. Britador de Mandíbulas

Um britador de maxilas é um dispositivo comum de britagem primária que tritura materiais através da ação de compressão entre uma maxila móvel e uma maxila fixa. Possui uma estrutura simples e é adequado para materiais com elevada dureza, como minérios e rochas.

Com uma estrutura simples, fácil manutenção e grande capacidade de processamento, é adequado para a britagem primária de materiais de elevada dureza.

O tamanho das partículas do produto é relativamente grande, o consumo de energia é relativamente elevado e o ruído e a vibração são relativamente elevados.

2. Britador de Martelo

Um britador de martelos utiliza martelos rotativos de alta velocidade para impactar e triturar materiais. Este equipamento é adequado para materiais de dureza média e quebradiços, como o calcário e o carvão.

Alta taxa de britagem, alta produção, adequado para materiais de dureza média.

No entanto, os martelos desgastam-se relativamente rápido, tornando-o inadequado para materiais de elevada dureza, além de gerar uma poluição significativa por poeiras.

3. Moinho de Bolas

Um moinho de bolas tritura materiais até ao nível micrométrico através do impacto e da ação de moagem de bolas de aço ou cerâmica no interior do moinho. É amplamente utilizado nas indústrias mineira, de materiais de construção e química.

Tamanho de partícula fino, adequado para diversos materiais, pode ser processado a seco ou húmido.

Elevado consumo de energia, grande dimensão do equipamento, os meios de moagem desgastam facilmente os materiais.

4. Moinho a Jato de Ar

Um moinho a jato de ar utiliza um fluxo de ar de alta velocidade para impulsionar as colisões do material, conseguindo uma moagem ultrafina. Este equipamento é adequado para materiais com elevada dureza e elevada pureza, como pó cerâmico e matérias-primas farmacêuticas.

O produto apresenta um tamanho de partícula uniforme e é isento de poluentes, sendo adequado para a moagem ultrafina de materiais de elevada pureza.

O equipamento é caro e consome muita energia, sendo adequado para produção em pequenos lotes.

5. Moinho Vibratório

Um moinho vibratório pulveriza materiais através da ação combinada de vibração de alta frequência e meios de moagem, sendo adequado para processos de moagem fina e mistura.

Possui uma elevada eficiência de moagem e uma distribuição granulométrica estreita, sendo adequado para moagem fina e mistura.

No entanto, o equipamento apresenta uma estrutura complexa e custos de manutenção elevados.

6. Moinho de Rolos

Um britador de rolos utiliza dois rolos giratórios opostos para comprimir materiais, sendo adequado para britagem média e fina, e comummente utilizado nas indústrias cimenteira e metalúrgica.

O tamanho das partículas é controlável, o consumo de energia é baixo e é adequado para britagem média e fina.

No entanto, apresenta uma baixa adaptabilidade a materiais húmidos e pegajosos, e a superfície dos rolos é propensa ao desgaste.

Seleção de equipamentos para moagem de pó

Indústria de Mineração

Os britadores de maxilas e os moinhos de bolas são escolhas comuns na britagem e processamento de minérios. Os britadores de maxilas são utilizados para britagem grosseira, enquanto os moinhos de bolas são utilizados para a moagem fina, garantindo que o minério atinge o tamanho de partícula necessário para os processos subsequentes.

Indústria Química

As matérias-primas químicas requerem normalmente uma elevada pureza e finura. Os moinhos de jato de ar e os moinhos vibratórios podem satisfazer as suas necessidades de pós ultrafinos, evitando a contaminação.

Indústrias Farmacêutica e Alimentar

Estas indústrias têm requisitos de higiene e segurança extremamente elevados. Os moinhos de jato de ar e os moinhos vibratórios são os preferidos devido às suas características de não gerar poluição e serem fáceis de limpar. Por exemplo, a tecnologia de moagem por jato de ar é frequentemente utilizada para pulverizar matérias-primas farmacêuticas e aditivos alimentares.

Indústria de Materiais de Construção

A produção de materiais de construção, como o cimento e a cal, requer um grande número de equipamentos de britagem média e fina. Os britadores de rolos e os britadores de martelo são amplamente utilizados devido à sua elevada produção e baixo consumo de energia.

Indústria de Novos Materiais

Com o desenvolvimento de novas tecnologias de materiais, os requisitos para o tamanho e morfologia das partículas de pó estão a tornar-se cada vez mais rigorosos. Os moinhos de jato de ar e os moinhos de bolas desempenham um papel importante na preparação de pós cerâmicos e pós metálicos.

tecnologia de prevenção de explosões de poeiras

A explosão de poeira refere-se a uma reação química na qual a poeira combustível, misturada com um gás oxidante (como o oxigénio ou o ar) para formar uma nuvem de poeira num espaço confinado, queima rapidamente na presença de uma fonte de ignição, provocando um rápido aumento da temperatura e da pressão.

As condições para uma explosão de poeira incluem, geralmente, cinco fatores:

(1) A presença de poeiras que podem sofrer uma reação de oxidação com um gás oxidante;

(2) A presença de um gás oxidante;

(3) A presença de uma fonte de calor de alta temperatura suficiente para inflamar o pó, ou seja, uma fonte de ignição;

(4) A poeira está suspensa no gás oxidante, formando uma nuvem de poeira e atingindo o limite inferior de explosividade;

(5) A nuvem de poeira está confinada num espaço relativamente fechado.

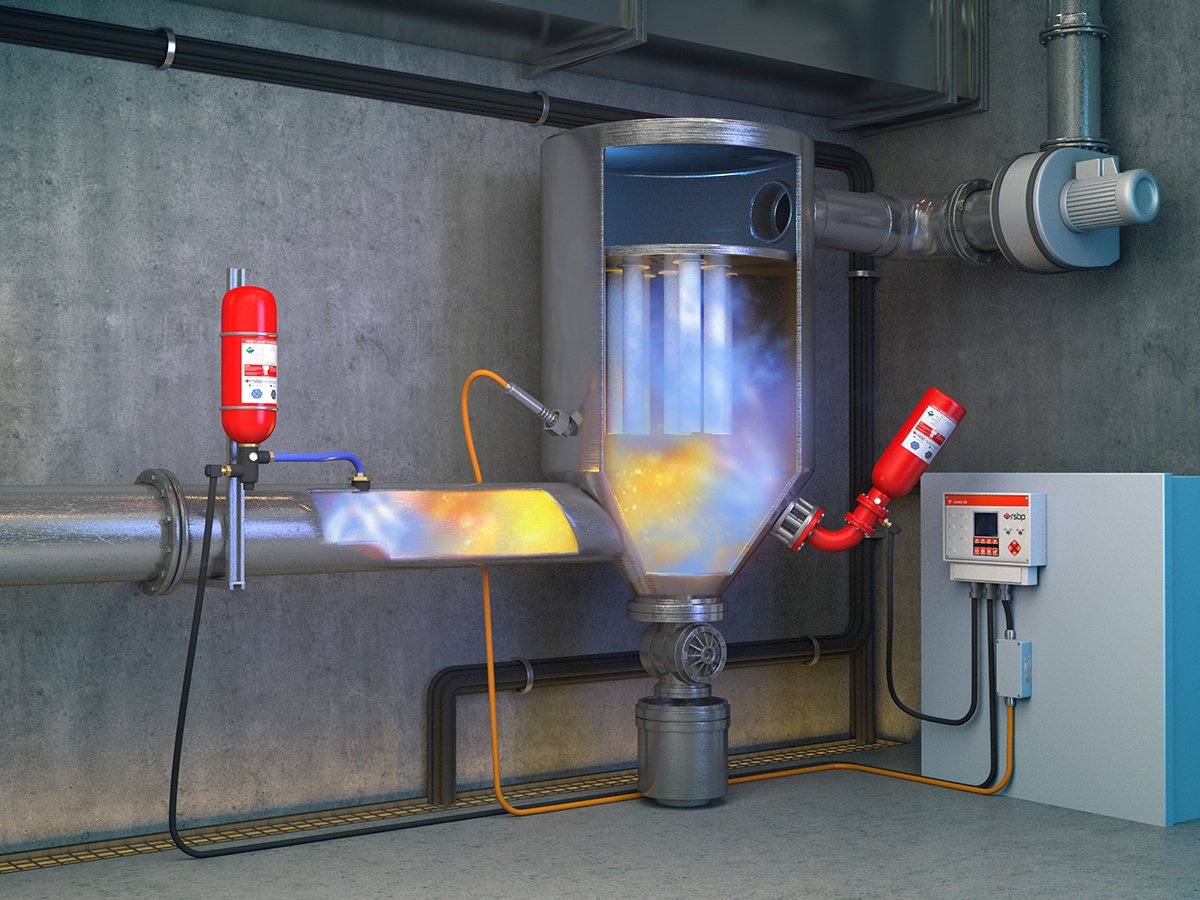

Tecnologias de Controlo de Explosão de Pó

(1) Proteção contra Explosões

Isto envolve o reforço de equipamentos e instalações para suportar uma determinada pressão de explosão, evitando assim danos nos equipamentos. Para projetos à prova de explosão de poeira, a pressão de projeto é geralmente de cerca de 1,0 MPa, com base na pressão máxima de explosão de aproximadamente 0,9 MPa numa esfera de 20 L. No entanto, a maioria dos coletores de poeira tem atualmente uma classificação de pressão de apenas 30-50 kPa, pelo que a ventilação de explosão precisa de ser considerada.

(2) Ventilação de Explosão

Isto envolve a instalação de dispositivos de alívio de pressão, tais como discos de ruptura e portas de alívio de pressão, em equipamentos e instalações para permitir a libertação rápida da pressão da explosão, reduzindo a pressão máxima dentro do equipamento e, assim, minimizando os danos no equipamento e no pessoal. Os dispositivos de ventilação de explosão necessitam de ser concebidos e dispostos racionalmente de acordo com as características do equipamento e do ambiente de trabalho, tendo em conta o efeito amplificador da turbulência interna nos coletores de poeira e nos leitos fluidizados sobre as explosões de poeira. De salientar que a ventilação de explosão apenas pode reduzir a pressão máxima de explosão no recipiente e evitar danos no recipiente; não pode impedir que a chama da explosão de poeiras se espalhe para outros recipientes através de tubagens.

(3) Isolamento de Explosão

Isto envolve a instalação de válvulas ou supressores de isolamento de explosão para isolar a área da explosão de outras áreas, impedindo que a explosão afete todo o sistema. Este método é frequentemente utilizado em sistemas complexos de tubagem e equipamentos para garantir que, se ocorrer uma explosão, o impacto pode ser controlado na menor área possível.

(4) Supressão de Explosão

A supressão de explosões é também um método eficaz para reduzir a pressão da explosão dentro de um recipiente. Nas fases iniciais de uma explosão, um agente supressor (como um agente extintor de incêndio ou gás) é injetado rapidamente para inibir a propagação e o desenvolvimento da explosão. Os sistemas de supressão de explosão estão normalmente equipados com sensores e dispositivos de controlo automático que podem ativar a injeção do agente supressor no momento em que um sinal de explosão é detetado, controlando assim a explosão de forma eficaz.

Processo de preparação e aplicações do dióxido de titânio de grau farmacêutico

Na área médica, o dióxido de titânio é utilizado como pigmento branco farmacêutico devido à sua insolubilidade em ácidos e propriedades estáveis. É empregue em cápsulas, revestimentos em pó, comprimidos e dispositivos médicos, sendo adequado para o fabrico de cápsulas opacas, revestimentos de comprimidos, cremes, materiais de embalagem farmacêutica e tintas farmacêuticas. Nas formulações farmacêuticas, o dióxido de titânio é um componente importante dos revestimentos protetores, melhorando a segurança, a eficácia e a qualidade dos medicamentos durante períodos mais longos. Devido à sua capacidade de dispersar a luz e absorver a radiação ultravioleta, o dióxido de titânio prolonga a vida útil e garante a estabilidade do medicamento, protegendo os princípios ativos da degradação térmica e da luz UV.

O dióxido de titânio é normalmente utilizado na preparação de suspensões para revestimento de comprimidos, revestimentos de açúcar e cápsulas de gelatina. Pode também ser misturado com outros corantes e aplicado em preparações tópicas. Além disso, pode substituir o amido como excipiente, agente de revestimento, corante e diluente UV na preparação de comprimidos revestidos, pílulas, grânulos, cápsulas e preparações tópicas. Em pigmentos, é utilizado como agente opacificante para garantir uma cor uniforme, o que lhe confere uma vasta gama de aplicações e promissoras perspetivas de mercado.

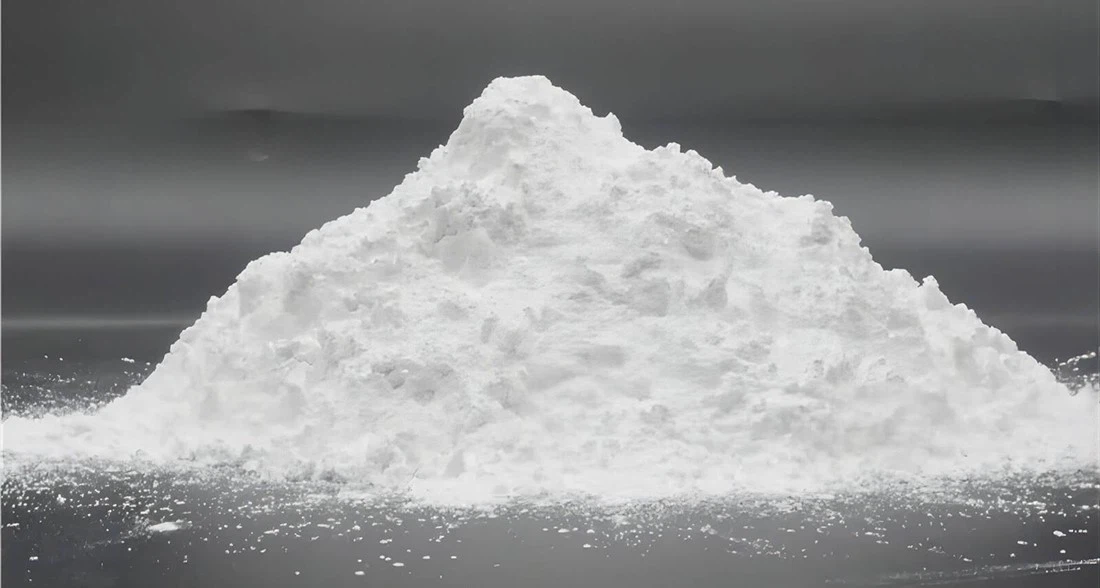

A produção de dióxido de titânio de grau farmacêutico exige normas rigorosas de distribuição granulométrica. Isto significa que o produto bruto obtido a partir da calcinação deve passar por um processo de moagem para garantir que o dióxido de titânio resultante cumpre os requisitos. Durante a produção, é utilizada a tecnologia de moagem húmida, empregando um moinho de areia para refinar ainda mais o produto bruto inicialmente moído e homogeneizado. As esferas de zircónia e os dispersantes são utilizados para garantir uma distribuição granulométrica uniforme após a moagem. Considerando que o produto será utilizado na área farmacêutica, o processo de produção evita a adição de reagentes químicos adicionais para o tratamento de superfícies, de forma a prevenir a introdução de iões de metais pesados. Após a moagem até à finura necessária, a etapa seguinte é a lavagem, cujo objetivo é remover os agentes de tratamento com sal e os dispersantes adicionados antes da calcinação. A conclusão da lavagem pode ser monitorizada por um elétrodo de condutividade online para detetar iões de impurezas ou utilizando uma solução de cloreto de bário a 10% para garantir a ausência de iões sulfato. Após a lavagem bem-sucedida, o material é seco em estufa para remoção da humidade e depois enviado para um moinho de jato de ar. Não são adicionados agentes de tratamento orgânicos, evitando a toxicidade para o organismo humano provocada por estes agentes, prevenindo a interferência com os ingredientes ativos do medicamento e melhorando a sua eficácia, além de reduzir os custos de produção.

O dióxido de titânio de grau médico tem uma vasta gama de aplicações. Considerando diversos aspetos, como exames médicos, diagnósticos e tratamentos, o dióxido de titânio apresenta-se como um método eficaz para o diagnóstico e tratamento.

Com base nos métodos de preparação de produtos farmacêuticos, esta análise examina as especificações de dosagem, os métodos de preparação e os potenciais fatores de risco durante a utilização de produtos farmacêuticos, além de analisar os fatores limitativos na área farmacêutica.

Com base em elementos-chave de avaliação em higiene e biociências da saúde, o âmbito de aplicação do dióxido de titânio de grau médico é continuamente alargado, e são conduzidas avaliações e análises clínicas mais abrangentes do tratamento com dióxido de titânio de grau médico.

Quais as vantagens da utilização de sulfato de bário em veículos de novas energias?

A indústria das novas energias, uma das indústrias emergentes estratégicas mais promissoras do século XXI, está a registar um desenvolvimento rápido e sem precedentes. Com a crescente ênfase global na proteção ambiental e na segurança energética, as desvantagens dos combustíveis fósseis tradicionais estão a tornar-se cada vez mais evidentes, enquanto as novas fontes de energia, com as suas características limpas, renováveis e de baixo carbono, estão gradualmente a tornar-se uma direção fundamental para a transformação energética global.

Aplicações específicas do sulfato de bário em veículos de novas energias

Aplicações em materiais de baterias: O sulfato de bário desempenha um papel importante nos materiais de baterias de veículos de novas energias. Especialmente nas baterias de chumbo-ácido, o sulfato de bário, como aditivo, ajuda a melhorar o desempenho de descarga e a prolongar a vida útil da bateria. Especificamente, o sulfato de bário pode reduzir a sobretensão de cristalização do sulfato de chumbo, o que facilita a precipitação dos cristais de sulfato de chumbo gerados durante a descarga, aumentando assim a capacidade da bateria.

Aplicações em Revestimentos: Nos revestimentos de carroçarias de veículos de novas energias, o sulfato de bário, enquanto carga, não só aumenta a opacidade e o efeito branqueador do revestimento, como também melhora a aderência e a viscosidade da película de tinta, melhorando assim o desempenho da aplicação e a qualidade do revestimento. Além disso, o sulfato de bário apresenta uma excelente resistência às intempéries, aos ácidos e aos álcalis, e ao brilho, o que pode melhorar o desempenho global do revestimento.

Vantagens do Sulfato de Bário nos Veículos de Novas Energias

Desempenho melhorado da bateria: A adição de sulfato de bário pode melhorar significativamente a capacidade de descarga e a vida útil das baterias de chumbo-ácido, o que é crucial para a longa autonomia e a elevada densidade energética dos veículos de novas energias.

Proteção melhorada da carroçaria: A aplicação de sulfato de bário nos revestimentos da carroçaria não só melhora a aparência do veículo, como também aumenta a resistência da carroçaria a ambientes agressivos, como os raios ultravioleta e a chuva ácida, protegendo o veículo contra danos.

Aplicações do Sulfato de Bário noutros Campos e o seu Potencial Impacto em Veículos de Nova Energia

Aplicações na Área Médica: Embora seja utilizado principalmente na área médica, algumas características do sulfato de bário (como a elevada biocompatibilidade e estabilidade) podem servir de inspiração para o design de sistemas de gestão de baterias (BMS) em veículos de nova energia, especialmente em termos de seleção de materiais e segurança.

Proteção Ambiental e Sustentabilidade: Como material amigo do ambiente, o baixo impacto ambiental do sulfato de bário durante a sua produção e aplicação é um sinal positivo para a indústria de veículos de nova energia. Com a ênfase global no desenvolvimento sustentável, a utilização de materiais ecológicos, como o sulfato de bário, ajuda a promover a transformação verde da indústria de veículos de nova energia.

O sulfato de bário desempenha um papel importante nos materiais das baterias e nos revestimentos da carroçaria dos veículos de nova energia, não só melhorando o desempenho do veículo, mas também melhorando a proteção da carroçaria. Ao mesmo tempo, as suas aplicações noutros campos têm proporcionado referência e inspiração para o seu desenvolvimento futuro em veículos de nova energia.

As amplas aplicações da alumina esférica

Devido à sua maior área superficial e distribuição uniforme em comparação com outras morfologias, o pó de alumina esférico apresenta um desempenho superior em aplicações práticas em relação a outros formatos de materiais de alumina. Pode ser utilizado não só em cerâmicas, catalisadores e seus suportes, mas também em diversas áreas, como a moagem, o polimento e os dispositivos eletrónicos.

Campo de Carga Termocondutora

Com o advento da era da informação, os dispositivos electrónicos avançados estão a tornar-se cada vez mais miniaturizados, e o calor gerado por estes dispositivos está a aumentar exponencialmente, impondo muitas exigências à dissipação de calor do sistema. Como a alumina está amplamente disponível no mercado, apresenta-se em muitas variedades, é mais barata do que outros materiais termocondutores e pode ser adicionada em grandes quantidades a materiais poliméricos, tem uma elevada relação custo-benefício. Assim sendo, a maioria dos materiais isolantes de elevada condutividade térmica utiliza atualmente a alumina como carga de elevada condutividade térmica.

Campo da Cerâmica

A adição de uma certa quantidade de pó de alumina esférico durante a produção de cerâmica pode alterar significativamente as propriedades da cerâmica. A fragilidade a baixas temperaturas das cerâmicas afecta significativamente o seu leque de aplicações. Os materiais cerâmicos com adição de pó de alumina esférica podem ser utilizados para fabricar cerâmicas dúcteis para baixas temperaturas.

Campo de Retificação e Polimento

Comparativamente à alumina granular ou em flocos tradicional, a alumina esférica apresenta uma melhor dispersibilidade e fluidez. Os abrasivos de pó de alumina esférica podem ser distribuídos uniformemente no produto polido, evitando a acumulação anormal de pó. Além disso, a superfície lisa das partículas impede riscos na superfície da peça, melhorando assim o acabamento superficial.

Campo dos Materiais Eletrónicos e Ópticos

A alumina esférica tem uma vasta gama de aplicações nos campos eletrónico e ótico. Utilizando alumina esférica como substrato e adicionando elementos de terras raras como ativadores, este método pode produzir materiais luminescentes vermelhos com melhor desempenho. As partículas de alumina esférica são uniformes em tamanho e dispersas homogeneamente, apresentando um melhor desempenho de luminescência em comparação com outras formas de alumina, e determinando melhor a estrutura de enchimento do material luminescente.

Campo dos Materiais Eletrónicos e Ópticos

A alumina esférica tem uma vasta gama de aplicações nos campos eletrónico e ótico. Utilizando alumina esférica como substrato e adicionando elementos de terras raras como ativadores, este método pode produzir materiais luminescentes vermelhos com melhor desempenho. As partículas de alumina esférica são uniformes em tamanho e dispersas homogeneamente, exibindo um melhor desempenho de luminescência em comparação com outras formas de alumina, e determinando melhor a estrutura de enchimento do material luminescente.

Campo de Catalisadores e Suportes

Devido à grande quantidade de ligações químicas insaturadas na sua superfície e aos inúmeros centros catalíticos ativos, a alumina apresenta uma elevada atividade química. Além disso, a alumina esférica apresenta as vantagens de um baixo desgaste das partículas, uma longa vida útil e uma grande área superficial específica.

Campo de Impressão 3D

A alumina esférica é um dos materiais mais utilizados para a impressão 3D devido à sua elevada resistência, elevada esfericidade e resistência a altas temperaturas.

Revestimentos Protetores de Superfície

A utilização de alumina esférica como material de revestimento por pulverização é atualmente um dos principais focos de investigação. Este material de revestimento por pulverização não só oferece proteção para materiais poliméricos, vidro, metais e ligas, como também prolonga a vida útil dos produtos de aço inoxidável, como os utensílios de cozinha.

De todas as perspetivas, a alumina fina tornou-se um dos novos materiais que o meu país precisa de priorizar para desenvolvimento. Com a sua ampla aplicação em campos tradicionais e rápida penetração em indústrias emergentes, como veículos de novas energias e geração de energia fotovoltaica, a procura está em constante crescimento, e a indústria de alumina fina tem amplas perspetivas de mercado.

Cinco aplicações típicas do pó de talco.

Quando as múltiplas e poderosas "superpotências" do talco são libertadas nos revestimentos, este pode melhorar significativamente o desempenho do material, reduzindo substancialmente os custos do produto e resultando numa melhoria abrangente da qualidade do revestimento. Por isso, o talco é amplamente utilizado em diversas formulações de revestimentos.

Revestimentos Arquitetónicos

Quando o pó de talco é utilizado em revestimentos arquitetónicos, proporciona uma excelente aplicabilidade com pincel, retenção de brilho e propriedades de nivelamento. Ao mesmo tempo, as propriedades de secagem, aderência, dureza e resistência à corrosão do revestimento são significativamente melhoradas. Aumenta o poder de cobertura a seco e húmido, o efeito mate, a resistência a fissuras e à abrasão do produto de revestimento, e pode melhorar consideravelmente o poder de tingimento do dióxido de titânio, reduzindo assim os custos do produto. Na utilização de materiais para revestimentos arquitetónicos, o talco é um componente indispensável.

Revestimentos Industriais

O pó de talco é amplamente utilizado como carga funcional em diversos revestimentos industriais, especialmente em revestimentos de primário para peças. Devido à sua boa resistência à abrasão e à água, o pó de talco pode substituir total ou parcialmente as cargas de primário. Quando aplicado em revestimentos de estruturas de aço, o pó de talco melhora eficazmente as propriedades de sedimentação do revestimento, as propriedades mecânicas da película e a capacidade de repintura. Muitos produtos, como os primários de secagem rápida e os revestimentos para veículos de transporte, dão prioridade ao uso de pó de talco.

Revestimentos para Madeira

O talco tem também um papel importante nos revestimentos para madeira (móveis).

A aplicação de pó de talco em revestimentos para madeira dá-se principalmente em primários transparentes e acabamentos de cor sólida. A baixa dureza do talco em pó confere à película de tinta uma boa lixabilidade, permitindo a substituição parcial dos agentes de lixagem de estearato de zinco de elevado custo. O índice de refracção do talco é semelhante ao dos aglutinantes de resina, conferindo ao revestimento uma elevada transparência. Esta característica permite que a textura natural do substrato seja bem exibida e, quando utilizado em acabamentos mate, pode substituir parcialmente os agentes fosqueantes dispendiosos.

Quando o talco é utilizado em revestimentos para madeira, pode maximizar o charme dos móveis de madeira, ao mesmo tempo que satisfaz a procura das pessoas por um estilo de vida sofisticado e reduz os custos de manutenção.

Revestimentos Anticorrosivos

O talco é ainda frequentemente utilizado em revestimentos anticorrosivos. A sua estrutura lamelar naturalmente estável aumenta a viscosidade da tinta e proporciona um efeito protetor à película de tinta. Além de impedir eficazmente a penetração de agentes corrosivos como ácidos, álcalis e sais, também dificulta a penetração do primário em substratos porosos, melhorando a selagem e a lixabilidade do primário. Estas características melhoram significativamente o desempenho anticorrosivo da película de tinta. No campo dos revestimentos anticorrosivos, o talco é um parceiro sólido e fiável, digno de confiança.

Revestimentos Impermeabilizantes

Como carga em revestimentos impermeabilizantes, o pó de talco não só reduz a contracção volumétrica durante a cura do revestimento, melhorando a resistência ao desgaste e a aderência, e reduzindo os custos, como também confere ao revestimento uma boa estabilidade de armazenamento e resistência ao calor.

Mais importante ainda, o pó de talco tem um efeito benéfico no alongamento elástico e na resistência à tracção dos revestimentos impermeabilizantes: dentro de uma determinada gama de adição, à medida que a quantidade de pó de talco aumenta, tanto o alongamento elástico como a resistência à tracção do revestimento impermeabilizante aumentam. Isto também significa a máxima proteção para o objeto revestido.

A aplicação do talco em revestimentos arquitetónicos, industriais, para madeira, anticorrosivos e impermeabilizantes é apenas uma pequena parte dos seus muitos campos de aplicação. Como mineral não metálico, barato e não renovável, o talco tem também uma vasta aplicação em cosméticos, alimentos, medicamentos, borracha, cerâmica, têxteis, impressão e tingimento e na indústria eletrónica. Acredita-se que, num futuro próximo, com mais investigação, a compreensão da humanidade sobre o talco se tornará cada vez mais profunda e o talco certamente brilhará em campos ainda mais amplos.

De que forma o sulfato de bário contribui para a criação de materiais de revestimento de elevada qualidade?

O sulfato de bário é muito valorizado principalmente devido à sua excecional capacidade de preenchimento. Isto significa que, ao mesmo tempo que mantém o desempenho da película de tinta, pode otimizar eficazmente os custos de formulação e é amplamente utilizado em diversos campos, desde revestimentos industriais a tintas decorativas.

Mais importante ainda, graças ao seu pequeno tamanho de partícula, distribuição uniforme, grande área superficial específica e excelente fluidez, o sulfato de bário apresenta uma abrasividade muito baixa durante o processamento. Esta característica traduz-se diretamente em eficiência de produção: reduz significativamente o desgaste dos equipamentos de mistura, bombagem e pulverização, prolongando a vida útil dos equipamentos e tornando o processo de produção mais suave e económico.

Esta vantagem é plenamente demonstrada na aplicação de revestimentos de superfície de primários automatizados. Mesmo sob elevadas taxas de enchimento exigidas na produção, o sulfato de bário garante uma excelente estabilidade e propriedades de nivelamento da pasta de tinta, resultando numa uniformidade e suavidade excecionais. Isto proporciona uma "tela" perfeita para a aplicação subsequente da camada de acabamento, o que é crucial para a obtenção de um revestimento eficiente, automatizado e de elevada qualidade.

O sulfato de bário é muito mais do que um simples material de enchimento. É um aditivo multifuncional que combina uma elevada capacidade de enchimento, baixa abrasão e excelentes propriedades de nivelamento. Escolhê-lo significa selecionar uma "base de qualidade" fiável para os seus revestimentos, melhorando o desempenho do produto e garantindo uma produção eficiente.

Aplicações dos materiais cerâmicos avançados

Aplicações em Aeronaves de Alta Velocidade

As aeronaves de alta velocidade são equipamentos estratégicos que as principais potências militares competem para desenvolver. O seu voo supersónico e estruturas angulares acarretam sérios problemas de aquecimento aerodinâmico. O ambiente térmico típico das aeronaves de alta velocidade envolve temperaturas elevadas e cargas termomecânicas complexas e severas. As ligas de alta temperatura existentes já não cumprem os requisitos, o que levou ao aparecimento de compósitos de matriz cerâmica. Em particular, os materiais cerâmicos compósitos SiCf/SiC têm sido amplamente utilizados em componentes estruturais de alta temperatura, tais como pás de turbina, palhetas guia de bocal e anéis exteriores de turbina de motores aeronáuticos. A densidade do material compósito é aproximadamente 1/4 da densidade das ligas de alta temperatura, resultando numa redução significativa de peso. Além disso, podem operar a temperaturas até 1400 °C, simplificando bastante o design do sistema de refrigeração e aumentando o impulso.

Aplicações em Blindagem Ligeira

A blindagem leve composta é crucial para manter a capacidade de sobrevivência dos equipamentos modernos. O desenvolvimento de fibras cerâmicas e compósitos de matriz cerâmica reforçados com fibras é fundamental para a aplicação de blindagem leve composta. Atualmente, os principais materiais cerâmicos de proteção utilizados incluem o B4C, Al2O3, SiC e Si3N4. As cerâmicas de carboneto de silício, com as suas excelentes propriedades mecânicas e relação custo-benefício, tornaram-se um dos materiais cerâmicos à prova de bala mais promissores. As suas diversas aplicações em vários campos de proteção balística, incluindo equipamento individual para soldados, armas blindadas do exército, helicópteros armados, veículos especiais policiais e civis, conferem-lhes amplas perspetivas de aplicação. Comparativamente às cerâmicas de Al2O3, as cerâmicas de SiC apresentam uma menor densidade, o que é benéfico para melhorar a mobilidade do equipamento.

Aplicações em Armas Ligeiras

As armas ligeiras, como componente importante do armamento, incluem geralmente pistolas, espingardas, metralhadoras, lança-granadas e equipamento especial individual (lança-mísseis individuais, mísseis individuais, etc.). A sua principal função é lançar projéteis em direção ao alvo para matar ou destruir alvos inimigos. As condições de funcionamento das armas ligeiras incluem alta temperatura, baixa temperatura, alta altitude, calor húmido, poeira, chuva, chuva com poeira, névoa salina e imersão em água de rio. A resistência à corrosão é crucial. Atualmente, os principais processos anticorrosivos para armas de pequeno porte incluem o brunimento, a anodização dura, a tecnologia de penetração controlada por iões, os revestimentos de carbono tipo diamante e a nitretação por plasma. Especialmente para armas e equipamentos utilizados em ambientes marítimos, a exigência de resistência à corrosão em ambientes de névoa salina durante mais de 500 horas representa um desafio significativo para os tratamentos de revestimento tradicionais.

Aplicações em Canos de Armas

O cano de uma arma é um componente essencial das armas de projécteis. A estrutura interna do cano inclui a câmara, o cone de forçagem e o raiamento, sendo a câmara e o raiamento ligados pelo cone de forçagem. Os canos das armas tradicionais são geralmente feitos de aço-liga de alta resistência. Durante o disparo, o interior do cano é submetido aos efeitos combinados dos gases propulsores e dos projécteis, o que leva ao aparecimento de fissuras e ao desprendimento do revestimento na parede interna do cano. Os danos no interior do cano da arma resultam da ação repetida de gases propulsores e projéteis a alta temperatura, alta pressão e alta velocidade contra a parede do cano. O cone de forçagem e a boca do cano são geralmente as primeiras peças a falhar.

Para aumentar a vida útil do cano da arma, o revestimento de crómio do interior é o método mais comum, mas a temperatura de resistência à oxidação da camada de crómio não ultrapassa os 500 °C. Com o aumento contínuo da pressão na câmara durante o disparo e o aumento exponencial das exigências de vida útil do cano da arma, a pressão e a temperatura suportadas pelo cano também aumentam. A utilização da elevada dureza, elevada resistência e inércia química a altas temperaturas da cerâmica pode reduzir eficazmente a erosão do cano da arma e prolongar a sua vida útil.

Aplicações em Munições

Os principais componentes da munição são a ogiva e a espoleta. Sendo o componente que mais diretamente causa danos, a ogiva é constituída principalmente pelo invólucro, elementos de fragmentação, carga explosiva e espoleta. A melhoria contínua da letalidade da ogiva sempre foi um objetivo perseguido no desenvolvimento de armas. Especialmente para as granadas de efeito de área, os fragmentos produzidos pela explosão da ogiva são os elementos letais terminais, e a tecnologia de fragmentação eficiente sempre representou um desafio de investigação nesta área.