Fatores que afetam o desempenho do coletor de poeira do ciclone

Existem muitos fatores que afetam o desempenho do coletor de poeira do ciclone. De modo geral, um é o fator de estrutura e o outro é o fator de condição operacional.

Os fatores estruturais são geralmente divididos em quatro aspectos:

1. Entrada e topo

1) A forma de entrada é geralmente dividida em dois tipos, entrada direta e entrada de vórtice.

2) A parte superior do coletor de poeira é geralmente plana, mas também existem tipos elevados e espirais.

2. Tubo de escape

O tubo de escape do coletor de pó de ciclone comum é principalmente cilíndrico e concêntrico com o corpo do coletor de pó. Quanto mais curta for a profundidade de inserção do tubo de escape, menor será a perda de pressão.

3. O comprimento e o diâmetro do coletor de poeira

Geralmente, quando a razão entre o comprimento e o diâmetro é maior do que 2, é chamado de coletor de poeira de ciclone de alta eficiência; quando for menor que 2, é um coletor de poeira de ciclone de tipo baixo. O primeiro é mais eficiente porque a poeira permanece nele por muito tempo.

4. Rugosidade da parede interna

Quanto mais áspera for a parede interna do coletor de poeira do ciclone, mais fácil será causar vórtice, o que aumentará a resistência do fluido e reduzirá a eficiência da coleta de poeira. Portanto, na fabricação, deve-se prestar atenção à costura de solda lisa, e as cabeças cilíndricas e cônicas devem se esforçar para serem lisas.

Fatores nas condições operacionais

As condições de operação do coletor de poeira incluem fatores como fluxo de gás, temperatura, tamanho de partícula de poeira e densidade.

1. Desempenho do gás

1) Fluxo de gás: A eficiência e resistência do coletor de poeira do ciclone estão relacionadas à taxa de fluxo do gás no coletor de poeira.

2) Temperatura do gás: A temperatura do gás afeta diretamente o coeficiente de viscosidade do gás. O coeficiente de viscosidade aumenta com o aumento da temperatura, enquanto a eficiência de coleta de pó diminui com o aumento da temperatura.

2. Propriedades da poeira

1) Tamanho de partícula de poeira

A eficiência do coletor de poeira do ciclone é muito sensível ao tamanho da partícula da poeira. Geralmente, a eficiência de partículas menores que 5μm é baixa, enquanto a eficiência de coleta de poeira de partículas maiores que 20μm é superior a 90%.

2) Densidade de coleta de poeira

Quanto maior for a densidade da poeira, maior será a eficiência; quando a densidade atinge um determinado valor, quanto menores forem as partículas, maior será a influência da densidade. No entanto, o impacto na faixa real de coleta de pó do coletor de pó é relativamente pequeno.

3) Concentração de poeira

A concentração de poeira tem um impacto na eficiência e resistência do coletor de poeira. O efeito da concentração de pó no desempenho do coletor de pó é que quando a concentração de pó é alta, a perda por atrito entre as partículas de pó aumenta, a velocidade de rotação do fluxo de ar diminui e ocorre a queda centrífuga, o que reduz a resistência e eficiência; mas por outro lado, por outro lado, o aumento da concentração causará a aglomeração do pó, o que aumentará a eficiência de coleta do pó.

Portanto, apenas uma compreensão suficiente dos fatores que afetam o desempenho do coletor de poeira do ciclone pode melhor evitar a perda de desempenho e tornar a eficiência da coleta de poeira do coletor de poeira do ciclone melhor.

O que fazer se a eficiência de trabalho do moinho de bolas for baixa

O moinho de bolas é um tipo de equipamento de beneficiamento. Sua principal função e função é moer e processar vários minerais. No entanto, a eficiência do trabalho no processo de produção é muito baixa. Como resolver esses problemas?

1. A configuração do equipamento é baixa

Existe uma estreita relação entre o nível de configuração do equipamento e a capacidade de produção, e quanto maior a capacidade de produção, maior será a eficiência do trabalho. Neste momento, a saída também pode atender ao padrão do usuário. Caso contrário, a eficiência do trabalho será baixa. Portanto, os usuários devem escolher equipamentos com alta configuração no momento da compra de equipamentos, de forma que o problema de baixa eficiência do trabalho possa ser facilmente resolvido.

2. Baixo desempenho operacional

Se o equipamento estiver sujeito a problemas durante a operação, isso afetará inevitavelmente a produção, e o desempenho do equipamento está diretamente relacionado ao motor. Somente um bom motor pode garantir a estabilidade do equipamento e, no processo de produção real. Maior confiabilidade, esse movimento fornece uma base de hardware para melhorar a eficiência do equipamento.

3. O problema da taxa de falha

A capacidade de produção de equipamentos com alto índice de falhas é necessariamente baixa. A falha do equipamento é causada por motivos técnicos. De um modo geral, equipamentos com alto conteúdo de tecnologia terão maior conteúdo de tecnologia. Ao contrário, equipamentos com baixa tecnologia não são suficientes para atender a produção normal dos usuários. Esse também é um dos principais motivos de sua eficiência no trabalho. Ao comprar equipamentos, você deve escolher com cuidado.

4. Operação do usuário

No decorrer do uso, a operação inadequada também levará a um declínio acentuado na capacidade de produção do equipamento. Portanto, é muito necessário melhorar efetivamente a proficiência operacional do usuário. Por isso, diversos fabricantes aumentaram o nível de treinamento de seus funcionários. Neste processo, o equipamento A capacidade de produção foi muito melhorada, e a saída também atende aos padrões de produção reais dos usuários.

5. Fatores ambientais externos

Mudanças no ambiente externo também farão com que a eficiência de trabalho do equipamento seja baixa, pois a temperatura ambiente terá um grande impacto na produção, temperatura muito alta ou muito baixa não favorece a produção e operação, por isso é necessário instalar uma temperatura controlar o equipamento e iniciá-lo oficialmente No passado, a detecção de temperatura eficaz era necessária para fornecer os preparativos necessários para melhorar a eficiência da produção do equipamento.

A aplicação e o status de mercado do talco

A fórmula molecular do talco é Mg3Si4O10(OH)2, e o nome químico é metassilicato de magnésio hidratado, sistema monoclínico. A composição teórica do talco puro é 63,47% SiO2, MgO 31,68%, H2O 4,75%.

Propriedades do talco: o talco puro é branco ou ligeiramente amarelado, rosa e verde claro; blocos geralmente densos, semelhantes a folhas, agregados fibrosos ou radiais; vítreo, translúcido; dureza 1,0, gravidade específica 2,58 ~ 2,83, ponto de fusão 800 ° C. Como o talco é de cor branca, macio, inodoro, insípido, estável em propriedades químicas, ele tem alta estabilidade, baixa condutividade, partículas finas e tem as vantagens de estrutura em flocos e grande área de superfície específica.

Tipos de depósitos de talco

De acordo com a origem geológica, é principalmente dividido em tipo metamórfico hidrotermal de carbonato, tipo metamórfico de contato, tipo metamórfico dinâmico sedimentar e tipo metamórfico hidrotérmico ultra-básico.

De acordo com o tipo de rocha-mãe formadora do minério, ela pode ser dividida em quatro tipos: carbonato de magnésia, serpentinita, rocha siliciosa / rocha aluminosa e rocha sedimentar de magnésia.

De acordo com o tipo de minério, pode ser dividido em quatro tipos: talco granulado, talco macio em flocos, talco tremolita e talco misto.

As reservas prospectivas de talco no mundo são superiores a 2 bilhões de toneladas, e as reservas provadas são de cerca de 800 milhões de toneladas. Os depósitos globais de talco (incluindo pirofilita) estão distribuídos em mais de 40 países e regiões, principalmente nos Estados Unidos, Brasil, China, Índia, França, Finlândia e Rússia.

A principal aplicação do talco

- Fabricação de papel

O pó de talco tem uma estrutura especial em camadas com maciez, hidrofobicidade, forte adsorção e outras características. A adição de pó de talco na indústria de papel pode ajudar a aumentar a retenção do preenchimento e melhorar a transparência, suavidade e capacidade de impressão do papel, além de tornar o papel com alta absorção de tinta. É lipofílico e pode absorver substâncias orgânicas para manter a água branca e o sistema de lama limpos. Como enchimento, também tem o efeito de eliminar barreiras de resina.

- Plástico

O talco é um importante enchimento para plásticos. Pode melhorar a resistência química, resistência ao calor, resistência ao impacto, estabilidade dimensional, firmeza, dureza, condutividade térmica, resistência à tração, resistência à fluência e isolamento elétrico de plásticos. . Ao mesmo tempo, é também um agente de reforço para muitos termoplásticos, que podem controlar a reologia do fundido, reduzir a fluência dos produtos moldados, aumentar o ciclo de moldagem e melhorar a temperatura de deflexão térmica e a estabilidade dimensional. Quando o talco em flocos era usado naquela época, ele tinha um bom efeito de lubrificação nas peças da prensa de moldagem.

- Cerâmica

A razão pela qual as cerâmicas apresentam cores diferentes é que o pó de talco é adicionado a elas. Diferentes proporções e diferentes proporções de composição podem fazer com que as cerâmicas apresentem cores diferentes. Ao mesmo tempo, pode fazer com que a cerâmica tenha densidade uniforme, superfície lisa e bom brilho após a calcinação.

- Revestimento

O pó de talco tem boa suspensão e dispersibilidade e baixa corrosividade. Portanto, em revestimentos, o pó de talco pode ser usado como um enchimento e uma função de esqueleto, o que reduz os custos de fabricação e, ao mesmo tempo, pode aumentar a resistência ao cisalhamento do produto, resistência à pressão e resistência à tração reduz sua resistência à deformação, alongamento e coeficiente de expansão térmica.

- Cosmético

O talco é um enchimento de alta qualidade na indústria de cosméticos. Devido ao seu alto teor de silício, tem o efeito de bloquear os raios infravermelhos, potencializando a proteção solar e as propriedades anti-infravermelho dos cosméticos. Além disso, como o pó de talco tem propriedades de lubrificação, suavidade e hidrofilicidade, vários pós emolientes, pós de beleza, pós de talco, etc. são comumente usados.

- Cabo

Na indústria de fios, o pó de talco especial é dividido principalmente em dois tipos: pó de talco preenchido com cabo com bainha de borracha e pó de talco especial para descascamento de fios isolados com bainha. Lubrificação e isolamento.

- Telhado, material impermeável

O talco pode ser usado não apenas como enchimento para materiais de telhados, mas também como material de superfície para materiais de telhados. Quando usado como enchimento, o talco atua como um estabilizador no componente de asfalto fundido, o que pode aumentar a estabilidade do material da cobertura e a capacidade de resistir às intempéries. Quando o talco é pulverizado na superfície de telhas de asfalto ou materiais de cobertura laminados, pode evitar que os materiais grudem durante a produção e armazenamento.

- Têxtil

O pó de talco fino é frequentemente usado como enchimento e agente de branqueamento em alguns têxteis, como lonas, panos à prova de fogo, sacos de farinha de trigo, nylon de corda, etc., que podem aumentar a compactação das plantas e aumentar a resistência ao calor e ácido e álcali resistência Desempenho.

- Remédios e Alimentos

O pó de talco é frequentemente usado na medicina e na alimentação por causa de seu atóxico, insípido, boa solubilidade, alta alvura, maciez forte e sabor suave. Por exemplo, ele pode ser usado como comprimidos farmacêuticos, revestimentos de açúcar, prescrições de medicina chinesa, pó de aquecimento espinhoso e aditivos alimentares. , Agente de liberação, etc.

- Outros aplicativos

Tratamento de águas residuais oleosas para reduzir os riscos de poluição da água. Também pode ser usado na fundição de metal, modificação de material de construção, absorventes de pesticidas, fabricação de placas de látex espumosas em geral e ceras de piso de fabricação, alvejantes, compostos anticorrosivos e lubrificantes, enchimentos de união, etc.

O status de mercado do talco

A produção anual de talco no mundo nos últimos anos é de cerca de 6 milhões de toneladas. De 2016 a 2018, o volume do comércio internacional foi de 2,87 milhões de toneladas, 3 milhões de toneladas e 2,98 milhões de toneladas, representando cerca de 50% da produção total.

Do ponto de vista do mercado de exportação, a China é o maior exportador mundial de talco. No entanto, nos últimos anos, devido ao impacto da proteção ambiental e ao aumento dos custos trabalhistas, o preço de exportação do talco aumentou ano a ano. Holanda, Alemanha, Estados Unidos, Japão e Coréia do Sul são os maiores importadores. Os Estados Unidos, China, Áustria e Itália são países importadores, bem como países produtores e exportadores.

Perfil de consumo de talco

Nas últimas décadas, a formulação de ladrilhos e louças sanitárias e a tecnologia de queima de ladrilhos mudaram, reduzindo a quantidade de talco necessária para a fabricação de produtos cerâmicos. Em tintas, a indústria mudou seu foco de tintas à base de óleo para tintas à base de água. O talco é hidrofóbico e não é adequado para a produção deste produto.

Na década de 1990, a fabricação de papel começou a diminuir e algum pó de talco usado para ajuste de pitch foi substituído por produtos químicos. Na área de cosméticos, os fabricantes de pó de talco mudaram a produção de alguns produtos do pó de talco para o amido de milho.

A indústria de papel costumava ser o maior mercado consumidor mundial de talco. Como as fábricas de papel usavam uma grande quantidade de carbonato de cálcio em vez de talco para a fabricação de papel, o centro de estrutura de consumo global de talco gradualmente mudou do mercado de fabricação de papel para o mercado de plásticos. Espera-se que nos próximos anos a produção e a demanda mundial de talco cresçam de forma constante. O consumo de talco no setor de plásticos superará o da indústria de papel. À medida que a indústria automotiva se desenvolve na direção de um peso mais leve, a demanda por plásticos automotivos aumentará ainda mais no futuro. Impulsionando assim o crescimento da quantidade de pó de talco utilizado nos automóveis.

Fonte do artigo: China Powder Network

O papel e os tipos de meios de moagem do moinho de bolas

A função do corpo de moagem no moinho de bolas é esmagar e moer os materiais a granel alimentados no moinho em pó fino. O tamanho da partícula do material que acabou de entrar no moinho é de cerca de 20 mm, e eventualmente será moído em um pó fino abaixo de 0,08 mm (geralmente, o resíduo da peneira não deve exceder 15%). O corpo de moagem impacta principalmente os materiais a granel recém-alimentados (na câmara de moagem grossa) e os tritura como um suplemento. Durante este período, as colisões entre os corpos moedores são inevitáveis. O som forte quando o moinho está funcionando vem principalmente da câmara de moagem grosseira. À medida que o tamanho da partícula do material diminui, ele fluirá para o próximo silo, o corpo de moagem passará a ser principalmente de moagem, o som irá enfraquecer gradualmente e será enviado para fora do moinho depois de ser moído finamente. Diferentes tipos e especificações de corpos moedores são usados em diferentes câmaras de moagem.

①Bola de aço: uma espécie de corpo de moagem amplamente utilizado em moinhos de bolas. Ele entra em contato com o material durante o processo de retificação e tem um grande impacto no material. É usado principalmente em um depósito (a extremidade de alimentação também é um depósito de moagem grossa) e um depósito duplo. Duas câmaras (câmaras de moagem grossa e fina) para moinhos de circuito fechado, uma e duas câmaras para moinhos tubulares. O diâmetro da esfera de aço está entre Ф15 ~ 125 mm. De acordo com os requisitos do processo de moagem, a câmara de moagem grossa geralmente seleciona Ф50 ~ 110mm, e a câmara de moagem fina usa várias especificações de Ф20 ~ 50mm.

②Seção de aço: Na câmara de moagem fina do moinho, o material é principalmente triturado. A seção de aço (ferro) pode substituir a esfera de aço. Sua forma é de cone curto cilíndrico ou truncado. Possui linha de contato com o material e tem forte efeito de desbaste. Mas o impacto é pequeno, por isso é mais adequado para a câmara de moagem fina.

③ Haste de aço: A haste de aço é um tipo de corpo de moagem comumente usado em retificação úmida, com um diâmetro de Ф40 ~ 90 mm, e o comprimento da haste é 50 ~ 100 mm mais curto do que o comprimento da câmara de moagem.

Independentemente do tipo de corpo abrasivo, ele possui elevados requisitos para o seu material: deve ter alta resistência ao desgaste e ao impacto. A qualidade de seu material afeta a eficiência de moagem e a taxa de operação do moinho. O material deve ser duro, resistente ao desgaste e difícil de quebrar. Por exemplo, o ferro fundido com alto teor de cromo é uma liga de ferro fundido branco com alto teor de cromo, caracterizado pela resistência ao desgaste, resistência ao calor, resistência à corrosão e considerável tenacidade. Ferro fundido com baixo teor de cromo contém menos elementos de cromo e tem maior tenacidade. O ferro fundido com cromo é pobre, mas tem boa resistência ao desgaste. É adequado para uso como revestimento de pequenas esferas, seções de ferro e câmaras de moagem fina.

Fatores que afetam a eficiência do coletor de poeira do ciclone

O coletor de poeira do ciclone entra no coletor de poeira pela entrada tangencial. O fluxo de ar gira no coletor de poeira. As partículas de poeira no fluxo de ar movem-se para a parede externa sob a ação da força centrífuga, atingem a superfície da parede e se movem ao longo da parede sob a ação do fluxo de ar e da gravidade. A parede cai no funil de cinzas para conseguir a separação. Existem vários fatores que afetam a eficiência de remoção de poeira do coletor de poeira:

1. Área de entrada de ar: A entrada de ar é uma parte importante do coletor de poeira e também afeta a eficiência da remoção de poeira. Quanto menor a área de entrada de ar, maior a velocidade do ar e maior a eficiência de remoção de poeira, o que é benéfico para a separação de poeira e outras coisas;

2. Velocidade do vento de entrada: Geralmente, a velocidade do vento de entrada é mantida em 12-25m / s. Quando for inferior a 12 m / s, a eficiência da remoção de poeira diminuirá. Quando for superior a 25 m / s, a eficiência de remoção de poeira não aumentará significativamente, mas a perda de resistência aumentará e o consumo de energia aumentará. . Quanto maior for a velocidade do vento nesta faixa, maior será a resistência e maior será a eficiência de remoção de poeira;

3. O diâmetro e a proporção da altura do cilindro do ciclone afetam a eficiência do coletor de poeira: na mesma velocidade tangencial, quanto menor o diâmetro do cilindro, maior a força centrífuga e maior a eficiência de remoção de poeira. Se o diâmetro do cilindro for muito pequeno, as partículas escaparão facilmente e a eficiência da remoção de poeira será menor. Portanto, o diâmetro da entrada de ar do coletor de pó não é fácil de ser muito grande, apenas apropriado, e a porta de ar próxima não pode ser muito pequena. Quando as partículas de poeira são grandes, é fácil bloquear a entrada de ar;

4. O alongamento adequado do cone do coletor de poeira do ciclone também é benéfico para melhorar a eficiência da remoção de poeira;

5. A influência do diâmetro e da profundidade da porta de descarga de cinzas: quanto menor o diâmetro da porta de descarga de cinzas, menor o fluxo de ar e maior a dificuldade de descarga de poeira, portanto, a velocidade e o diâmetro da descarga de ar de saída devem ser acelerado;

6. Estanqueidade da parte inferior do coletor de pó: Geralmente, existem dois tipos de válvulas de aba dupla ou descarregadores em forma de estrela para o dispositivo de bloqueio de ar na parte inferior do coletor de pó. A pressão estática dentro do precipitador diminui gradualmente da parede externa para o centro. Mesmo se o precipitador estiver sob pressão positiva, a parte inferior do cone pode estar sob pressão negativa. O vazamento de ar da parte inferior do coletor de pó removerá o pó que cai no reservatório de cinzas novamente, o que reduzirá significativamente a eficiência da remoção de pó. Quando o vazamento de ar atinge 15% do volume de ar processado pelo coletor de pó, a eficiência de remoção de pó é quase reduzida a zero;

7. Temperatura do gás: A viscosidade do gás aumenta com o aumento da temperatura, de modo que a força centrípeta nas partículas de poeira aumenta e a eficiência de separação diminui. Portanto, a eficiência do coletor de pó do ciclone diminui com o aumento da temperatura ou viscosidade do gás.

Introdução e vantagens do moinho de bolas

O moinho de bolas é o equipamento principal para moer materiais depois de triturados. Este tipo de retificadora é equipado com um certo número de esferas de aço como meio de moagem em seu cilindro.

É amplamente utilizado na produção de cimento, produtos de silicato, novos materiais de construção, materiais refratários, fertilizantes, beneficiamento de metais ferrosos ou não ferrosos e cerâmicas de vidro. O moinho de bolas é adequado para moer vários minérios e outros materiais. É amplamente utilizado no processamento de minerais, materiais de construção e indústrias químicas. Pode ser dividido em métodos de moagem a seco e úmido. De acordo com as diferentes formas de descarga, pode ser dividido em tipo de grade e tipo de estouro.

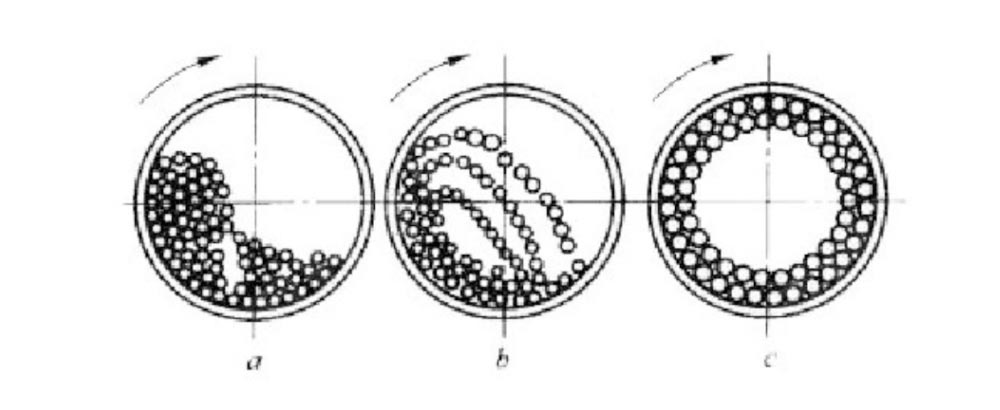

O moinho de bolas é composto principalmente de um cilindro cilíndrico, uma tampa de extremidade, um rolamento, um grande anel de engrenagem de transmissão e outros componentes. O barril é preenchido com bolas de aço ou barras de aço com um diâmetro de 25-150 mm, que é chamado de meio de moagem, e seu carregamento é todo o barril. 25% -50% do volume efetivo. Existem tampas nas duas extremidades do cilindro. As tampas são conectadas ao flange na extremidade do cilindro por meio de parafusos. Há um orifício no meio da tampa da extremidade, que é chamado de eixo oco. O eixo oco é apoiado em rolamentos e o cilindro pode girar. Um grande anel de engrenagem também é fixado no cilindro. No sistema de acionamento, o motor elétrico aciona o anel de engrenagem grande e o cilindro através do acoplamento, redutor e pinhão para girar lentamente. Quando o cilindro gira, o meio de moagem sobe até uma certa altura com a parede do cilindro e então cai em uma parábola ou cascata. Como há um eixo oco na tampa da extremidade, o material é alimentado no cilindro pelo eixo oco de um lado e gradualmente se espalha e se move para o outro lado. Durante o movimento do material, o cilindro giratório traz a bola de aço a uma certa altura e cai para atingir o material. Embora uma parte das esferas de aço no corpo do cilindro em um estado em cascata tenha um efeito de trituração no material, todo o processo de movimento também é o processo de trituração do material.

As vantagens do moinho de bolas são:

1. Operação estável e trabalho confiável;

2. O uso de materiais e técnicas de processamento com excelente desempenho prolongam a vida útil dos componentes principais;

3. Usar projeto tridimensional e simulação para otimizar o projeto e tornar o equipamento mais econômico;

4. Uma variedade de tipos de equipamentos para atender às necessidades de diferentes processos de produção.

Tipos e materiais de bolas de aço de moinho de bolas

O moinho de bolas é o equipamento principal para moer depois que os materiais são triturados. É a máquina principal em muitas indústrias, como a indústria química e de cimento. Os componentes da esfera de aço ocupam uma posição importante no equipamento do moinho de bolas, o que impulsiona o funcionamento de toda a máquina e afeta o volume de produção.

Tipos de bolas de aço para moinhos de bolas

1. Esferas de aço forjadas: use materiais de melhor resistência ao desgaste, como 60Mn, 65Mn, que têm as características de boa qualidade, boa resistência ao impacto, forte tenacidade e boa resistência ao desgaste.

2. Esferas de aço fundido: A produção de esferas de aço fundido é relativamente simples e o investimento na produção é pequeno. Ele tem as características de baixo consumo de energia, alta resistência ao impacto, flexibilidade, etc., e porque a operação é fácil de dominar, ganhou o favor da maioria dos usuários.

3. Esfera de aço laminada a quente e moída por esferas: Possui as características de boa conformação, pequena tolerância geométrica e qualidade estável. A taxa de desgaste é baixa, a vida útil é de 2 a 5 vezes a das esferas de ferro fundido e de aço forjadas existentes e o preço é moderado.

Material de bola de aço de moinho de bolas

1. Aço com alto teor de manganês: este material tem boa tenacidade, boa capacidade de fabricação e baixo preço. Sua principal característica é que sob a ação de maior impacto ou tensão de contato, a camada superficial irá produzir rapidamente endurecimento por trabalho, e seu índice de endurecimento por trabalho é maior do que outros materiais 5-7 vezes, a resistência ao desgaste é muito melhorada.

2. Esfera de aço de liga de baixo carbono: A esfera de aço feita de liga de baixo carbono tem boa tenacidade e baixo preço. Nas mesmas condições, sua vida útil é mais do que o dobro da das bolas fundidas com baixo teor de cromo.

3. Ferro fundido de alto cromo: um material resistente ao desgaste com excelente resistência à abrasão, mas baixa tenacidade, fratura frágil e caro.

4. Liga de aço com alto teor de carbono e manganês: O material é principalmente aço estrutural de liga contendo cromo, molibdênio e outros elementos, com alta dureza e boa tenacidade. Nas mesmas condições de trabalho, sua vida útil é mais do que o dobro das esferas de aço com alto teor de manganês.

Manutenção diária e remoção de poeira do coletor de poeira de pulso de bolsa

Durante a operação de teste do novo filtro de mangas, atenção especial deve ser dada para verificar os seguintes pontos:

1) O sentido de rotação, velocidade, vibração do mancal e temperatura do ventilador.

2) Se o volume de ar descartado e a pressão e temperatura de cada ponto de teste são consistentes com o projeto.

3) O status do dispositivo da bolsa de filtro, se há qualquer ocorrência de queda da bolsa, boca solta, abrasão, etc. após o uso, pode ser avaliado por inspeção visual do status de descarga da chaminé após ser colocada em operação.

4) Preste atenção se há condensação na sala do saco e se o sistema de descarga de cinzas está desbloqueado. Evite ataques de infarto e corrosão. Quando a incrustação é séria, ela afetará a eficiência do hospedeiro.

5) Ajuste do ciclo de limpeza e tempo de limpeza. Este trabalho é um fator importante que afeta o desempenho e a operação da coleta de pó.

6) Se o tempo de limpeza for muito longo, a camada de poeira anexada será removida, o que será a causa do vazamento e danos à bolsa do filtro. Se o tempo de remoção da poeira for muito curto e a poeira no saco do filtro ainda não tiver sido removida, a operação do filtro será reiniciada. A resistência irá se recuperar rapidamente e aumentar gradualmente, o que acabará afetando o efeito da aplicação. No início da operação, algumas condições inesperadas estão freqüentemente presentes, por exemplo, temperatura anormal, pressão, umidade, etc. causarão danos à nova instalação.

A operação de teste do equipamento afeta diretamente se ele pode ser colocado em operação normal. Se não for manuseado adequadamente, o filtro de mangas pode perder rapidamente sua eficácia. Portanto, é necessário ter cuidado e cautela para fazer um bom trabalho na operação de teste do equipamento.

1. Verifique frequentemente o status de operação das válvulas de controle, válvulas de pulso e temporizadores, etc.

A falha do diafragma de borracha da válvula de impulso é um fenômeno comum, que afeta diretamente o efeito de limpeza. Este equipamento pertence ao tipo de filtro externo, e a bolsa é equipada com um esqueleto. É necessário verificar se as peças de fixação da bolsa filtrante estão soltas, se a tensão da bolsa filtrante é adequada e se a estrutura de suporte é lisa para evitar a abrasão da bolsa filtrante. O ar comprimido é usado para a remoção de poeira, portanto a névoa de óleo e as gotas de água precisam ser removidas, e o separador de água e óleo deve ser limpo com frequência.

2. Evite a condensação

Durante o uso, é necessário evitar que o gás resfrie abaixo do ponto de orvalho na câmara da bolsa, especialmente ao usar o filtro de bolsa sob pressão negativa. Como o invólucro freqüentemente vaza ar, a temperatura do ar na sala do saco é inferior ao ponto de orvalho e o saco do filtro fica úmido, fazendo com que a poeira adira ao saco do filtro, bloqueando os orifícios do tecido, resultando em uma falha de limpeza, e causando uma queda de pressão no coletor de poeira. Se for muito grande, não pode continuar a operar e alguns geram bolsas de pasta e não podem remover a poeira.

Para evitar a condensação, a temperatura do gás no coletor de poeira e seu sistema deve ser 25 ~ 35 ℃ mais alta do que o ponto de orvalho (como a temperatura do ponto de orvalho da máquina integrada de moagem do forno é 58 ℃, e a temperatura operacional deve estar acima de 90 ℃) para garantir o bom efeito de uso da bolsa de filtro.

Medidas de manutenção do moinho de bolas

A manutenção do moinho de bolas é imprescindível para o operador. A formulação de medidas de manutenção razoáveis é o método chave para prolongar a vida útil do moinho de bolas, aumentar a capacidade de produção e reduzir a taxa de falhas, e também é um método direto.

- Mantenha o equipamento limpo

O trabalho de limpeza é obrigatório para o moinho de bolas. Somente removendo todas as impurezas de dentro e de fora da máquina pode-se garantir o funcionamento normal do equipamento. Se houver muitas impurezas, não apenas será difícil ligar o equipamento, mas também ocorrerá o fenômeno de moagem e produção insuficiente. O segredo é causar danos ao equipamento até certo ponto. Recomenda-se limpar o moinho de bolas regularmente, como a base. Quando há muitas impurezas na base, é fácil enferrujar. Portanto, as impurezas devem ser removidas primeiro e a base deve ser limpa.

- Lubrificação razoável

Depois que o moinho de bolas for usado pela primeira vez e operado continuamente por um mês, o óleo lubrificante deve ser trocado uma vez (selecione o óleo lubrificante correto). Ao substituir, todo o óleo lubrificante deve ser removido e o moinho de bolas deve ser limpo e, em seguida, substituído por óleo lubrificante novo. No uso posterior do moinho de bolas, o óleo lubrificante deve ser trocado a cada seis meses de operação. Quando se constata que há falta de óleo demais, a causa deve ser analisada a tempo. Ao mesmo tempo, a lubrificação de cada ponto de lubrificação deve ser reforçada. Recomenda-se adicionar graxa no ponto de lubrificação todas as semanas durante o período de amaciamento, exceto para requisitos especiais.

- Inspeção periódica

Verifique e repare regularmente todas as peças do moinho de bolas, de modo que não só as anormalidades e problemas da máquina possam ser detectados a tempo, mas também a ocorrência de falhas possa ser prevenida. Ao mesmo tempo, o moinho de bolas será mantido. Por exemplo, verifique se há vazamento de óleo na superfície da junta, se há vazamento de água e se existe um fenômeno de vazamento e determine o estado de uso do fixador. Especialmente para algumas peças vulneráveis, a frequência de inspeção e manutenção e reparo oportunos devem ser reforçados para estender a vida útil das peças e aumentar a vida útil do moinho de bolas.

Fatores que afetam a produção do moinho de bolas

O moinho de bolas é um equipamento de moagem comumente usado e a saída é um indicador importante para medir a qualidade do moinho de bolas. Então, quais são os fatores que afetam a produção do moinho de bolas?

1. O volume do moinho. Em circunstâncias normais, quanto maior o volume da fábrica, maior a capacidade de processamento.

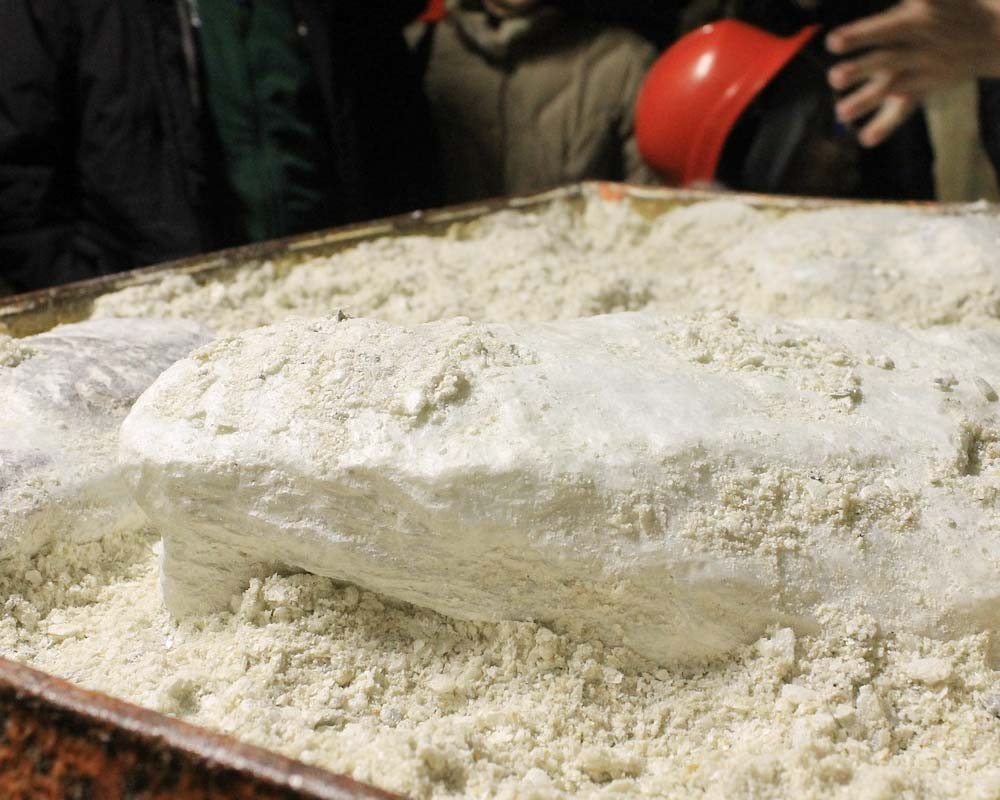

2. Qual é o conteúdo de água do material? Se o conteúdo de água do material for muito alto, isso afetará a uniformidade da alimentação e tornará o tempo de alimentação muito longo. Em segundo lugar, se o material úmido for alimentado demais, pode causar o fenômeno de "trituração pegajosa". Portanto, a umidade da alimentação geralmente é necessária.

3. Capacidade de carga do corpo de moagem. Depois que o moinho funcionar por um período de tempo, a produção ficará cada vez menor. Isso ocorre porque com o impacto e retificação do corpo de moagem no cilindro, o corpo de moagem se desgastará, então o corpo de moagem deve ser recarregado a tempo. Mas não é que quanto mais abrasivos, melhor. Se as esferas de aço acumularem muito alto, o impacto das esferas de aço no material será retardado e, ao contrário, a produção de moagem será reduzida.

4. Tempo de moagem. Se o tempo de moagem for muito curto, isso causará moagem insuficiente do material. Além disso, ligar o moinho com frequência reduzirá a vida útil do equipamento. Se o tempo de moagem for muito longo, a temperatura no cilindro aumentará, o que afetará a eficiência de moagem.

5. O moinho de bolas está em "moagem total". Depois que o moinho de bolas estiver funcionando por um período de tempo, devido à alimentação excessiva do moinho de bolas ou ao aumento no tamanho das partículas do material, ou à umidade excessiva do material entrando no moinho, a lacuna da grelha da grelha placa ficará bloqueada, o que fará com que o material no moinho não consiga ser descarregado para fora do moinho a tempo, e "moagem saturada" "O fenômeno afeta a saída dos moinhos de bolas. Neste caso, é necessário ajustar os materiais, limpe as costuras da grelha e aumente a ventilação no moinho.

6. Adicionar proporção de auxiliar de moagem. Os auxiliares de moagem podem promover a moagem de materiais, mas a maioria dos auxiliares de moagem são substâncias com forte atividade de superfície e não são adequados para todos os materiais, portanto, a quantidade de auxiliares de moagem adicionados deve atender a uma certa proporção.

Quando a produção do moinho de bolas é considerada cada vez mais baixa durante o processo de produção, ele deve ser investigado, por sua vez, para descobrir o problema e retomar a produção o mais rápido possível.