A diferença entre carbonato de cálcio pesado e carbonato de cálcio leve

O carbonato de cálcio, comumente conhecido como calcário, pó de pedra, mármore e calcita, é um composto com fórmula química CaCO3, que é alcalino e basicamente insolúvel em água, mas solúvel em ácido. É uma substância comum na terra. Existe em aragonita, calcita, giz, calcário, mármore, travertino e outras rochas, sendo também o principal componente de ossos ou conchas de animais.

O carbonato de cálcio pesado e o carbonato de cálcio leve são classificados de acordo com diferentes métodos de produção de carbonato de cálcio. Eles podem ser distinguidos dos seguintes aspectos:

1. Características do pó

As partículas de carbonato de cálcio pesado têm forma irregular e são polidispersas. Seu tamanho de partícula é grande, o tamanho médio de partícula é geralmente de 5-10μm e a distribuição é ampla. É quase insolúvel em água, solúvel em água contendo sal de amônio ou óxido férrico e insolúvel em álcool. Ele irá ferver e se dissolver em ácido acético diluído, ácido clorídrico diluído e ácido nítrico diluído. É decomposto em óxido de cálcio (CaO) e dióxido de carbono (CO2) quando aquecido.

Partículas leves de carbonato de cálcio têm formas regulares e podem ser consideradas pós monodispersos, mas podem ter várias formas, como prisma fuso, cúbico, agulha, corrente, esférico, em flocos e quadrangular. Estas diferentes formas de carbonato de cálcio podem ser preparadas controlando as condições de reação. Seu tamanho de partícula é pequeno, o tamanho médio de partícula é geralmente 1-3μm e a distribuição é estreita. É pouco solúvel em água e álcool, solúvel em ácido e emite dióxido de carbono ao mesmo tempo, apresentando uma reação exotérmica. Também solúvel em solução de cloreto de amônio. É estável ao ar e tem uma leve capacidade de absorção de umidade.

O carbonato de cálcio pesado e o carbonato de cálcio leve são diferentes em forma, tamanho de partícula, etc. São essas diferenças que os fazem ter efeitos diferentes nas propriedades físicas e químicas e produzir efeitos diferentes.

2. Processo de produção

O carbonato de cálcio pesado adota o método de trituração, e a pedra branca contendo mais de 90% de CaCO3 é triturada, classificada e separada com um moinho Raymond ou outro moinho de alta pressão para obter o produto acabado.

O carbonato de cálcio leve adota o método de carbonização, que é o produto acabado obtido pela mistura de calcário e carvão branco em uma determinada proporção, calcinação em alta temperatura, digestão de água, carbonização de dióxido de carbono, desidratação centrífuga, secagem, resfriamento, trituração e peneiramento.

O processo de produção de carbonato de cálcio leve é relativamente complicado e diferentes métodos de produção fazem com que eles brilhem em campos diferentes.

3. Objetivo

O carbonato de cálcio pesado tem uma ampla gama de usos. Pode ser preenchido com borracha para obter maior resistência à tração, resistência ao rasgo e resistência à abrasão do que os vulcanizados de borracha pura. Ele pode desempenhar um papel como um esqueleto quando usado em produtos plásticos, o que tem um grande efeito na estabilidade dimensional dos produtos plásticos, e também pode aumentar a dureza dos produtos e melhorar o brilho e a lisura da superfície dos produtos. É usado na indústria de revestimentos à base de água para tornar o revestimento não sedimentável e fácil de dispersar. O pesado carbonato de cálcio usado na fabricação de papel pode garantir a resistência e a brancura do papel, e o custo é baixo. O carbonato de cálcio pesado é usado no concreto na indústria da construção para desempenhar um papel importante, o que pode aumentar a tenacidade e a resistência do produto. É usado na indústria de ladrilhos para aumentar a brancura e a resistência à tração do produto, melhorar a tenacidade do produto e reduzir o custo de produção.

O carbonato de cálcio leve pode ser usado como enchimento em indústrias como borracha, plásticos, fabricação de papel, revestimentos e tintas, e é amplamente utilizado na produção de síntese orgânica, metalurgia, vidro e amianto. Ele também pode ser usado como um agente de semeadura para águas residuais industriais, um antiácido para úlceras gástricas e duodenais, um antídoto para acidose, um eliminador de SO2 em gases de exaustão contendo SO2, um aditivo para ração para gado leiteiro e um agente anti-aderente para linóleo. . Também pode ser usado como matéria-prima para pó dental, pasta de dente e outros cosméticos.

Com o avanço contínuo da tecnologia do pó, os campos de aplicação do carbonato de cálcio estão em constante expansão e também terão maiores vantagens no futuro.

Fonte do artigo: China Powder Network

Assuntos que precisam de atenção na operação segura do moinho a jato

Os moinhos a jato estão se tornando cada vez mais populares na indústria de pó, variando de produtos químicos e mineração a novas fontes de energia, materiais poliméricos, metais, materiais superduros, medicamentos e alimentos, etc. Incluindo terras raras, materiais magnéticos, materiais cerâmicos, materiais refratários, e materiais reflexivos emissores de luz, todos têm aplicações em moagem a jato.

![]()

Os seguintes pontos devem ser observados na operação segura do moinho a jato:

1. Antes de iniciar o moinho de jatos, verifique se as várias partes do equipamento estão completas, e certifique-se de que as peças não estão soltas, e o equipamento pode ser iniciado após a confirmação de que está correto.

2. A caixa elétrica e o motor devem ser aterrados.

3. Ao ligar o equipamento, é proibido tocar em qualquer parte rotativa e é proibido colocar as mãos na porta de descarga para evitar acidentes ou ferimentos.

4. É proibida a realização de trabalhos de manutenção e manutenção de equipamentos sob a condição de eletrificação e ar.

Sequencia de inicialização:

1. Ligue a água de resfriamento e dê partida no compressor de ar. Após 2-3 minutos de operação sem carga, está em operação normal.

2. Inicie o liofilizador (a água de resfriamento é conectada com a água de resfriamento do compressor de ar).

3. O compressor de ar e o secador por congelamento funcionam normalmente. Depois que a pressão do ar atingir 0,7Mpa-1Mpa, inicie o host, ajuste para a velocidade necessária e, em seguida, ligue o ventilador.

4. Antes de abrir a válvula do tubo de ar principal do moinho de jato, ajuste a pressão do selo de ar do rolamento do motor de 0,03 MPa a 0,05 MPa. Após verificar o conteúdo acima, comece a alimentar e a triturar.

5. Ajuste a pressão de pulso do coletor de poeira para cerca de 0,4 MPa.

6. Ao ajustar a espessura ou finura do material de acordo com as necessidades, a velocidade da roda de classificação da máquina principal pode ser ajustada: baixo grosso e alto fino.

7. No processo de descarga após a trituração do material, bata na parede externa do tubo de transporte, ciclone e coletor de pó regularmente com um martelo de couro para evitar o fechamento do material contaminado, causando o bloqueio do tubo e afetando a descarga normal.

Sequência de parada (depois de parar a alimentação):

1. Desligue a válvula do tubo de ar principal. Depois que o compressor for despressurizado, desligue a fonte de alimentação do compressor de ar, desligue o liofilizador e, em seguida, desligue o ventilador de tiragem induzida. Quando a velocidade de rotação do ventilador de tiragem induzida cair abaixo da metade, desligue o inversor, desligue o coletor de pó e desligue o descarregamento. válvula.

2. Quando a temperatura do compressor de ar for inferior a cerca de 60 ° C, desligue a água de resfriamento.

3. Com relação à remoção de pó de pulso: Quando o moinho de jato for desligado após o trabalho todos os dias, deixe o medidor de pulso trabalhar por 5-10 minutos para lavar o pó adsorvido na bolsa de filtro e manter o fluxo de ar desbloqueado.

Quais problemas devem ser prestados atenção na modificação da superfície do pó

A modificação da superfície do pó refere-se ao uso de métodos físicos, químicos, mecânicos e outros para tratar a superfície ou interface de materiais em pó e alterar propositalmente as propriedades químicas da superfície dos materiais em pó para atender ao desenvolvimento de novos materiais modernos, novos processos e novas tecnologias. necessidade. É uma nova tecnologia que integra processamento de pó, processamento de materiais, propriedades de materiais, produtos químicos e maquinários.

Os seguintes aspectos devem ser considerados no trabalho de modificação da superfície do pó.

1. O princípio e método de modificação da superfície do pó

(1) A relação entre as propriedades de superfície ou interface e seu desempenho de aplicativo

(2) O mecanismo e modelo de ação entre a superfície ou interface e o modificador de superfície ou agente de tratamento

(3) Os princípios básicos ou a base teórica de vários métodos de modificação de superfície, incluindo a termodinâmica e a cinética do processo de modificação de superfície, simulação e cálculos químicos, etc.

2. Modificador de superfície e sua fórmula

(1) A relação entre tipo, estrutura, peso molecular, grupo ativo e seu desempenho ou função de aplicação

(2) Mecanismo e modelo de ação com superfície em pó e materiais compostos

(3) Dosagem e método de uso

(4) Preparação ou síntese de modificadores de superfície novos e especiais

3. Processo e equipamento de modificação de superfície

(1) Fluxo de processo e condições de processo para modificação de superfície de pós de diferentes tipos e usos

(2) Fórmulas de modificação de superfície de diferentes tipos e diferentes usos de pó

(3) Fatores que afetam o efeito da modificação da superfície

(4) Pesquisa e desenvolvimento de equipamentos de alto desempenho e especiais modificados

4. Controle de processo e caracterização de produto e tecnologia de detecção

(1) Tecnologia de monitoramento, como temperatura do processo, concentração, acidez, tempo e dosagem do modificador de superfície, taxa de cobertura da superfície ou espessura do revestimento

(2) Métodos e instrumentos de caracterização e detecção (detecção direta e caracterização) de produtos de superfície modificada;

(3) Correspondência entre parâmetros de controle e indicadores e controle inteligente do processo.

Fonte do artigo: China Powder Network

Enchimentos minerais e seu papel nos revestimentos

O enchimento também é chamado de enchimento, que é um tipo de material adicionado a materiais (como plástico, borracha, papel, tinta, etc.) para enchimento. Pode reduzir custos, melhorar o desempenho e melhorar as características do processo dos materiais.

Os enchimentos podem ser divididos em dois tipos: um é para reduzir custos adicionando materiais baratos a materiais de preço mais alto e não altera as propriedades dos materiais de enchimentos inertes; o outro são enchimentos funcionais com funções especiais, tais como isolantes elétricos, condutores, magnéticos, retardadores de chamas, antiestáticos e de reforço, etc., as propriedades do material podem ser melhoradas após serem adicionadas.

Classificação de cargas minerais

Os enchimentos têm uma ampla gama de aplicações, uma grande variedade de variedades e uma variedade de métodos de classificação. De acordo com a composição do material, ele é dividido em três categorias: cargas orgânicas e cargas inorgânicas, ou cargas minerais, cargas vegetais e cargas sintéticas.

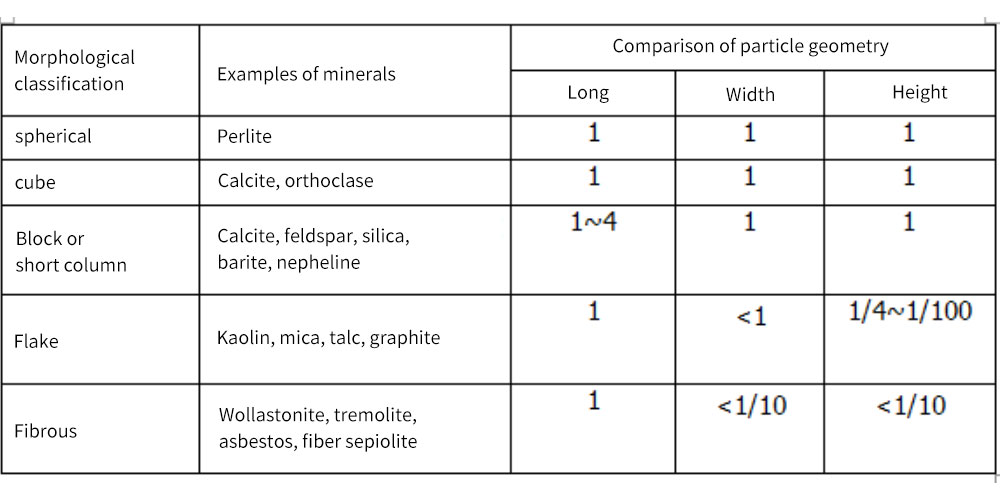

1. Classificado de acordo com a forma geométrica do enchimento

As partículas estão na forma de cargas e a forma das partículas não é muito regular, mas as formas geométricas de diferentes cargas têm diferenças significativas. A forma das partículas de diferentes cargas tem um impacto significativo no desempenho do produto.

Classificação morfológica de exemplos minerais, comparação de geometria de partículas

2. Classificado de acordo com a composição química do enchimento

Na modificação da carga, a composição química da carga determina a essência da carga, especialmente quando o material recebe funcionalidade, a composição química da carga desempenha um papel decisivo. O estudioso americano Hurlbut divide a composição química dos enchimentos em quatro categorias: óxido, sal, substância elementar e matéria orgânica.

3. Classificado por aplicativo de preenchimento

Existem muitos tipos de minerais que podem ser usados como cargas minerais e têm uma ampla variedade de utilizações. De acordo com os campos de aplicação dos enchimentos, eles podem ser divididos em mais de 10 tipos de enchimentos, como enchimentos de plástico, enchimentos de borracha, enchimentos de papel, enchimentos de tinta e enchimentos de tinta.

O papel dos enchimentos em revestimentos:

1. Desempenhe o papel de esqueleto e de preenchimento da tinta, aumente a espessura do filme de tinta e torne o filme de tinta gordo e sólido.

2. Pode ajustar as propriedades reológicas do revestimento.

3. Melhorar a resistência mecânica da película de tinta, melhorando a resistência à abrasão e a durabilidade.

4. Ajuste as propriedades ópticas do revestimento e altere a aparência do filme de revestimento, como esteiras.

5. A substância formadora de filme sofre uma reação química para torná-la um todo, de modo que o filme de revestimento possa bloquear efetivamente a penetração da luz, melhorar sua resistência à água e às intempéries e estender a vida útil do filme de revestimento.

6. Como enchimento em revestimentos, pode reduzir a quantidade de resina e os custos de produção.

7. Auxilia as propriedades químicas do filme de revestimento, como aumento da resistência à ferrugem, resistência à umidade, retardamento de chama, etc.

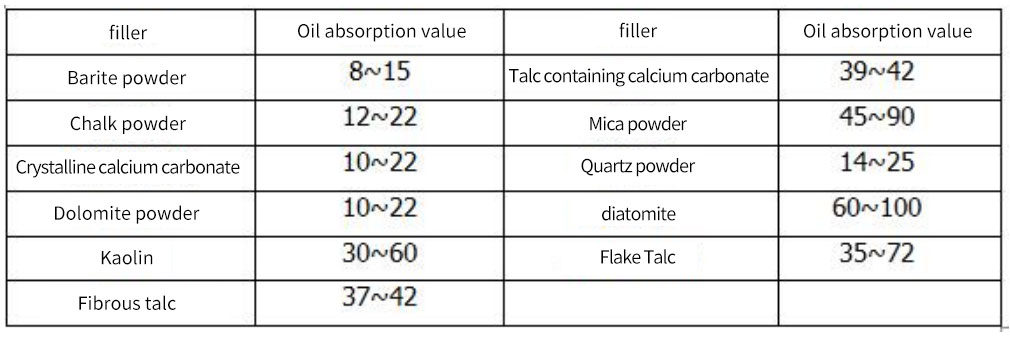

O valor de absorção de óleo (g / 100g) de cargas minerais não metálicas comumente usadas em revestimentos.

Os enchimentos comumente usados em revestimentos são carbonato de cálcio (cálcio pesado, cálcio leve), pó de barita (sulfato de bário), pó de talco, caulim (solo de porcelana), quartzo em pó poroso (sílica), negro de fumo branco, sulfato de bário precipitado, pó de mica , wollastonita, bentonita, etc.

Carbonato de cálcio

O carbonato de cálcio é uma carga importante na produção de tintas. O carbonato de cálcio desempenha o papel de preencher a estrutura e a placa inferior (placa de aço, madeira) no filme de tinta e aumenta a deposição e permeabilidade do filme de tinta.

Talco

O talco é um enchimento universal em revestimentos à base de solvente. Atualmente é utilizado em diversos primers, revestimentos intermediários, tintas de marcação viária, revestimentos industriais e revestimentos arquitetônicos para uso interno e externo.

Caulino

O caulim é uma das cargas amplamente utilizadas na indústria de tintas estrangeiras. O caulim comumente usado em revestimentos inclui caulim ultrafino, caulim calcinado, caulim ativado (tratamento de modificação de superfície), etc. O caulim pode ser usado em vários revestimentos, mas principalmente em revestimentos arquitetônicos à base de água.

Grafite

O grafite natural pode ser usado em revestimentos de manutenção de estruturas de aço devido à sua estrutura em flocos e boa taxa de cobertura. Sua boa condutividade e cor preta o tornam adequado para uso em revestimentos de blindagem elétrica de computador e eletrônicos. Este revestimento pode conter até 75% de grafite. Outro uso é revestimentos de piso antiestáticos. Pode ser usado em revestimentos resistentes ao calor, primers, revestimentos de vedação e revestimentos resistentes à água. Por sua boa resistência à luz, pode ser utilizado em tintas automotivas como pigmento de efeito.

Wollastonite

O principal componente da volastonita é o metassilicato de cálcio (CaSiO3), que tem uma estrutura em forma de agulha, bom brilho, índice de refração (1,62) e absorção de óleo relativamente baixa (20 ~ 26g / 100g).

A volastonita com estrutura em forma de agulha (relação comprimento / diâmetro é de 10: 1 ~ 20: 1) pode atuar como um agente de alisamento em revestimentos, melhorar a resistência mecânica do filme de revestimento e, às vezes, substituir o amianto prejudicial em revestimentos reforçados. Em revestimentos, é geralmente usado para pó de volastonita de granulação relativamente fina (como 325 mesh) e granulação fina (10μm), porque é benéfico para o poder de cobertura do revestimento. Pode ser usado para revestimentos arquitetônicos à base de óleo, revestimentos de absorção de som (isolamento acústico), tintas de marcação de estradas, tintas de látex de acetato de polivinila, etc. A volastonita tratada de superfície pode ser usada em alquídico industrial, epóxi e outros revestimentos anticorrosivos para melhorar a resistência à corrosão de primers de metal e substituir parcialmente os pigmentos anti-ferrugem ativos.

Fonte do artigo: China Powder Network

O que deve ser prestado atenção na seleção inicial do classificador de ar

O classificador de jato é o equipamento principal para o moinho de jato controlar o tamanho da partícula do pó. Ele também tem um forte efeito de aplicação e uma taxa de utilização muito alta em todas as esferas da vida. Muitos clientes não sabem qual padrão escolher de acordo com o classificador de ar antes de comprar, e não sabem se o equipamento classificador de ar tem desempenho excelente de acordo com qual desempenho, o que gerou algumas dúvidas no estágio inicial de seleção, podendo também comprar um inapropriado O classificador de fluxo de ar. Ao que devemos prestar atenção no estágio inicial de seleção do classificador de ar.

1. No estágio inicial, você deve compreender e analisar o tipo, princípio de funcionamento e características de desempenho do equipamento selecionado. Somente com a compreensão total do equipamento, o equipamento selecionado pode atender totalmente aos requisitos de produção.

2. Após o equipamento selecionado ser colocado em produção, é necessário saber quais peças são fáceis de desgastar, qual é o ciclo de reposição das peças de desgaste e se o equipamento necessita de equipamentos auxiliares durante a operação e quais equipamentos são necessários. O controle adequado deles economizará tempo e recursos financeiros para a produção futura.

3. Vá até a planta de produção para inspecionar o equipamento que deseja comprar. Como o custo do equipamento representa uma grande parte quando a fábrica é construída, e o equipamento é muito complicado desde o projeto até o produto acabado, o fabricante do equipamento não pode apresentá-lo totalmente. Os indicadores técnicos do equipamento fornecidos são apenas para referência durante a seleção do equipamento e não podem representar totalmente os parâmetros do equipamento.

4. Ao comprar o equipamento principal do classificador, o equipamento auxiliar relevante deve ser adquirido tanto quanto possível para concluir a instalação de uma vez, economizar tempo e proceder sem problemas. Porque o equipamento auxiliar relacionado ao host recomendado pelo fabricante do equipamento foi praticado.

Aplicação de sílica nas áreas de borracha, plásticos e revestimentos

A sílica é amplamente encontrada na natureza e é o principal componente de cerâmica, vidro e outros produtos não metálicos. Em particular, a sílica ultrafina tem uma grande área de superfície específica, forte força de adsorção de superfície, grande energia de superfície, alta pureza química, bom desempenho de dispersão, resistência térmica, resistência elétrica, etc. devido ao seu pequeno tamanho de partícula. Com sua estabilidade, reforço, espessamento e tixotropia superiores, é amplamente utilizado em borracha, plásticos, revestimentos e outros campos.

borracha

1. Aplicação em borracha de silicone vulcanizada

A mais amplamente usada na borracha é a sílica pirogênica, que é usada principalmente como reforço na borracha de silicone vulcanizada. Como a cadeia molecular da borracha de silicone é muito flexível e a interação molecular entre as cadeias é muito fraca, a resistência da borracha não reforçada é muito fraca e não tem valor de uso. Deve ser reforçado antes de poder ser usado.

2. Aplicação em borracha medicinal

A borracha com sílica pirogênica como agente de reforço possui boas propriedades físicas e possui uma ampla gama de aplicações no tratamento médico. Seus produtos envolvem vários departamentos da medicina, como cirurgia craniocerebral, otorrinolaringologia, anestesiologia, sistema digestivo, cirurgia cardíaca e cirurgia abdominal. Cirurgia, sistema urinário e reprodutivo, etc. Ao mesmo tempo, luvas médicas de borracha estéril e luvas de exame de borracha descartáveis, mangueiras médicas e cateteres de borracha de silicone médico, rolhas de frasco médico e órgãos de borracha de silicone artificial também são produtos de borracha médica. Como um produto de borracha medicinal, deve atender aos requisitos de não tóxico, quimicamente inerte, não alergênico, não patogênico, não deformável, fácil de processar e boas propriedades anti-envelhecimento. A borracha de silicone pode basicamente atender a esses requisitos.

3. Aplicação em borracha de pneu

Comparados com o negro de fumo, os pneus verdes com nano-sílica têm baixa resistência ao rolamento e baixo consumo de combustível, portanto, podem substituir a tendência dos pneus para carros e caminhões com negro de fumo. Agora surgiu o conceito de pneus verdes. Pneus verdes não se referem apenas a pneus com baixo consumo de combustível, seguros e de baixa resistência ao rolamento, mas também atendem ao ecologização de matérias-primas e processos de produção.

4. Aplicação nas necessidades diárias

A nanossílica tem boas propriedades de reforço e pode melhorar as propriedades físicas e mecânicas da borracha. É amplamente utilizado em eletrodomésticos e produtos de borracha na educação cultural e esportiva.

5. Papel na fita da mangueira e sapatos de borracha

A fita adesiva é duas partes importantes na indústria da borracha. Em seu processo de produção, é necessário melhorar sua resistência ao desgaste e à fadiga, portanto, o negro de fumo branco precisa ser adicionado para atender aos requisitos de uso.

Em calçados de borracha, especialmente em solas de sapatos, o negro de fumo branco pode substituir o negro de fumo 100%, portanto, os calçados de borracha são uma das indústrias que mais consomem o negro de fumo branco. Como um enchimento de reforço, o carbono branco pode aumentar a resistência ao desgaste, resistência à tração, resistência ao rasgo e dureza da sola, por isso é amplamente utilizado na produção de solas de cores claras, translúcidas coloridas e transparentes.

plástico

1. Aplicação em termoplásticos

O método tradicional de endurecimento de plásticos é adicionar substâncias semelhantes à borracha à matriz. Embora esse método melhore muito a tenacidade do material, ele também reduz muito a resistência e o desempenho de processamento do material.

O princípio de endurecimento dos plásticos endurecidos com sílica pirogênica é o endurecimento de partículas rígidas inorgânicas. Depois de adicionado ao plástico, pode melhorar a tenacidade do material sem enfraquecer a rigidez do material e até mesmo aumentar a rigidez do material.

2. Aplicação em plásticos termofixos

Adicionar sílica pirogênica à resina epóxi pode melhorar significativamente sua fragilidade, superar os defeitos de rigidez do material e redução da resistência causados pelo endurecimento de elastômeros e atingir o objetivo de fortalecimento e endurecimento.

3. Como aditivo retardador de chama

Como a sílica pirogênica aumenta a resistência da camada de carbono-silício por meio do processo físico na fase condensada, ela pode impedir a transferência de calor e substâncias durante a combustão. Ao adicionar sílica pirogênica à mistura EVA / MH e reduzir a quantidade total de enchimento, o alongamento na ruptura pode ser duplicado quando as propriedades retardadoras de chama permanecem inalteradas.

Revestimento

1. Aplicação em revestimentos fotopolimerizáveis

O revestimento de cura ultravioleta (UVCC) é um revestimento ambientalmente correto e com economia de energia desenvolvido na década de 1960. Comparado com os revestimentos tradicionais, possui as características de economia, respeito ao meio ambiente, economia de energia e alta eficiência. As desvantagens são que o equipamento e as matérias-primas são mais caros, a adesão é fraca e é fácil de trincar.

Preencher a nano-sílica no revestimento curável ultravioleta pode aumentar significativamente a dureza do revestimento após a cura e também melhorar a resistência ao calor. Ao mesmo tempo, pode melhorar a velocidade de cura, dureza, adesão e estabilidade térmica do filme de revestimento curável por UV em baixa temperatura.

Estudos também mostraram que a presença de nano-sílica pode melhorar significativamente a resistência ao desgaste, dureza, resistência ao impacto e flexibilidade de revestimentos curáveis por UV de acrilato de epóxi.

2. Aplicação em revestimentos arquitetônicos

A nanossílica pode reduzir efetivamente a diferença de cor do revestimento causada pela irradiação de luz ultravioleta e infravermelha e melhorar a resistência ao envelhecimento dos revestimentos de paredes externas. Também pode aumentar significativamente a dureza, adesão e resistência às intempéries do revestimento, aumentar a viscosidade e a capacidade anti-sedimentação do revestimento e melhorar a estabilidade do revestimento.

3. Aplicação em revestimento de papel de impressão a jato de tinta colorida

O papel para impressão a jato de tinta colorida pode ser usado na vida diária, especialmente muitas grandes empresas costumam usá-lo para impressão de documentos. Porém, devido aos microporos e rachaduras na superfície, é necessário um primer para melhorar o desempenho deste papel. E se a nano-sílica for adicionada ao primer, ela pode não apenas melhorar efetivamente o efeito do primer, mas também melhorar a qualidade geral do papel e fornecer um bom desempenho de absorção para o papel.

Além disso, se a nano-sílica for adicionada ao pigmento, um revestimento especial para papel de impressão digital a jato de tinta colorido com bom desempenho pode ser feito, o que não só pode tornar a carga de revestimento moderada, mas também pode resolver efetivamente o problema do formaldeído, a impressão o efeito é bom e o material é fácil. Sim, pode ser considerado econômico e utilizável.

4. Aplicação em revestimentos plásticos

A nano-sílica também pode ter um bom efeito de promoção nas propriedades térmicas relacionadas do polietileno, não só pode melhorar efetivamente a estabilidade térmica do material compósito, mas também o desempenho do retardador de chama será muito melhorado. Pode-se dizer que, na aplicação de revestimentos plásticos, a nano-sílica pode melhorar totalmente a qualidade geral do revestimento.

5. Aplicação em revestimentos de proteção de metal

O uso de sílica é muito extenso no campo de revestimentos, especialmente se a nanossílica for adicionada a revestimentos de proteção de metal, a qualidade dos revestimentos também será melhorada. Muitos pesquisadores experimentaram a nano-sílica e os resultados mostram que a nano-sílica pode aumentar significativamente a resistência da camada de carbono dos revestimentos de proteção de metal e também aumentará a resistência ao fogo dos materiais de construção de aço.

Fonte do artigo: China Powder Network

A segurança do moinho a jato de proteção de gás inerte é uma característica importante

O moinho de jato com proteção de gás inerte é usado em pó metálico, matérias-primas facilmente oxidáveis, matérias-primas inflamáveis e explosivas, pó ultrafino farmacêutico e outras indústrias e matérias-primas que requerem proteção de gás inerte. Os materiais típicos são: pó de cobalto, pó de tungstênio, pó de ferro, pó de níquel, pó de tântalo, pó de selênio, pó de alumínio esférico fino, neodímio ferro boro, pó de carbonil ferro, pó de selênio, etc. O pulverizador de fluxo de ar protegido por gás inerte é baseado no pulverizador classificador de pulverização de fluxo de ar de leito fluidizado e usa nitrogênio ou dióxido de carbono como meio de trabalho de pulverização. É composto por sistema de compressão de nitrogênio, sistema de filtração de nitrogênio, sistema de britagem, sistema de classificação, sistema de coleta, sistema de alimentação e descarga, sistema de suplemento de teste de pureza de nitrogênio, sistema de geração de nitrogênio e sistema de controle elétrico.

Toda a linha de produção do equipamento de moinho de jato de proteção de gás inerte adota operação de pressão negativa totalmente fechada e nunca haverá poeira e poluição de poeira no local de produção. Usando o controle de programação PLC, as medidas de segurança são multifacetadas e funcionam em paralelo, e apenas uma das medidas é eficaz para prevenir potenciais riscos à segurança. Em termos de segurança, o equipamento de britagem protegido por nitrogênio tem as seguintes características:

1. Isole o oxigênio. Durante o processo, um testador de conteúdo de oxigênio é usado para monitorar continuamente o conteúdo de oxigênio no fluxo de ar e, quando excede um determinado nível, ele adiciona nitrogênio imediatamente para manter o conteúdo de oxigênio dentro do padrão de produção de segurança.

2. Controle da concentração de gás e pó: o sistema de alimentação do equipamento é um dispositivo totalmente fechado e de velocidade uniforme, que é programado e controlado pelo quadro de comando. Totalmente fechado desempenha o papel de isolar o oxigênio e a velocidade uniforme controla a concentração do material dentro do equipamento adicionado, e a velocidade de alimentação pode ser definida arbitrariamente.

3. Descarregue a eletricidade estática a tempo e elimine as fontes de ignição: O material de filtro especial com fio de aço carbono usado para o coletor de blowback de pulso pode eliminar a eletricidade estática a tempo e garantir que a poeira do pulso seja limpa e completa. O equipamento é todo de metal, tudo aterrado, de forma a liberar o máximo possível a eletricidade estática do pó.

4. Resfriamento por circulação: à prova de explosão e à prova de poeira, desligamento de emergência.

A descrição acima é a introdução das vantagens de segurança do moinho a jato com proteção de gás inerte. É exatamente por essas características de desempenho que o moinho a jato com proteção de gás inerte tem sido aplicado em mais indústrias, trazendo novas oportunidades para a indústria de processamento de pó.

Quais são as direções de desenvolvimento dos moinhos a jato supersônicos?

No momento, a tendência de desenvolvimento da tecnologia de granulação em pó é na direção de equipamentos de grande escala, estrutura compacta, tecnologia de processamento de alta tecnologia, funções diversificadas, alta eficiência e automação de sistemas de controle.

1. Equipamento de grande escala

Com o avanço da ciência e da tecnologia e o desenvolvimento da tecnologia, as vantagens dos equipamentos de produção em grande escala tornaram-se cada vez mais evidentes. Ao mesmo tempo, a aplicação da tecnologia CAD / CAM e da tecnologia precisa de análise de tensão promoveu o desenvolvimento do projeto de estrutura mecânica e da tecnologia de processamento e fabricação. O equipamento de granulação em grande escala oferece uma sólida garantia técnica. No momento, o equipamento de granulação de pó está se desenvolvendo na direção de grande escala, e a capacidade de processamento de uma única máquina da extrusora de parafuso super-grande pode chegar a 25-30t / h. Tomando o granulador de parafuso como exemplo, o diâmetro máximo do parafuso do equipamento existente é 240 mm e a capacidade de processamento da máquina única excede 2t / h. Um granulador de parafuso supergrande com diâmetro de parafuso de 380 mm e capacidade de processamento de uma única máquina de mais de 4 t / h está em desenvolvimento; um dispositivo de moldagem por gota de correia fria rotativo, a largura da correia de aço condensado em desenvolvimento é mais de 1,5 m, o comprimento do equipamento excede 20 m, e a capacidade de processamento de uma única máquina Mais de 6 t / h.

2. Estrutura compacta

Outra tendência de desenvolvimento de equipamentos de moagem a jato é a estrutura compacta. O projeto estrutural do equipamento é mais razoável, mais compacto e mais ergonômico, reduzindo assim os custos de fabricação, reduzindo o espaço físico e melhorando a eficiência do trabalho. Tomemos o granulador de parafuso como exemplo, a conexão direta do motor substitui o tradicional acionamento por correia, tornando o equipamento mais compacto e o torque de transmissão maior; o projeto de passo variável é adotado, e a seção de transporte de material, seção de amassamento e extrusão são projetadas em um eixo, de modo que o transporte, amassamento e granulação possam ser concluídos ao mesmo tempo. Todos esses conceitos de design representam a direção do desenvolvimento do equipamento de granulação em pó.

3. Tecnologia de processamento de alta tecnologia

Com a expansão do campo de aplicação de equipamentos de granulação em pó, os métodos tradicionais de processamento mecânico não podem mais atender às necessidades da tecnologia de design de pó. No futuro, a tecnologia de processamento de equipamentos de pó se desenvolverá na direção de alta tecnologia. Por exemplo, a tecnologia de projeto / fabricação auxiliada por computador (CAD / CAM) é usada para projetar e processar o perfil da rosca do parafuso, um equipamento especial de processamento de furo profundo é usado para processar o furo delgado do distribuidor de matriz de correia fria e os cinco eixos A base do CNC é usada para realizar o processamento de perfil de lâmina de torção no espaço, usando máquina de corte de plasma, laser, EDM para processar modelos de pequena abertura, usando nano tecnologia (revestimento nanométrico) para processar parafusos de extrusão e correias de aço rotativas para resolver hastes de retenção de material, desmoldagem de produto etc.

4. Funções diversificadas

O projeto de pós-processamento de pó é um projeto de sistema que inclui muitas operações unitárias em várias disciplinas e categorias. É necessário que a seleção do equipamento de granulação em pó reduza as etapas intermediárias para economizar investimento; ao mesmo tempo, a demanda do mercado por produtos também exige produção. Os fabricantes podem fornecer produtos em várias formas. Isso requer diversificação das funções do equipamento de granulação em pó. Tome como exemplo o peletizador extrusor especial para catalisador. Com base no peletizador de parafuso único comum, esta máquina foi especialmente projetada e aprimorada. É composto por duas partes, extrusão e pelotização, que podem completar a extrusão e pelotização em uma máquina. Ao mesmo tempo, substituindo o molde da matriz, produtos granulares de diferentes tamanhos e formas de partícula podem ser obtidos; o dispositivo de moldagem por correia rotativa pode realizar formas hemisféricas, em flocos, blocos e faixas, substituindo peças como distribuidores e barragens de transbordamento. A produção de produtos com diferentes formatos, como o formato, facilita muito os usuários e concretiza verdadeiramente a diversificação de funções.

5. Eficiência e eficiência

Com a melhoria da conscientização das pessoas sobre a economia de energia, requisitos mais elevados são apresentados para a eficiência do equipamento de granulação em pó. Esse tipo de equipamento é necessário não apenas para atender aos requisitos funcionais, mas também para economizar energia, ser durável e ter baixos custos de uso, manutenção e reparo para reduzir os custos do produto. Veja o granulador de britagem como exemplo. Se um motor regulador de velocidade eletromagnético tradicional for usado e um regulador de velocidade comum for usado para regular a velocidade, a potência do motor precisa ser 45 kW. Se o motor de velocidade de conversão de frequência for usado e o conversor de frequência for usado para ajustar a velocidade, ele pode economizar energia em mais de 30% no uso real; o amassador contínuo diferencial de eixo duplo, devido ao elemento de amassamento de alta eficiência especialmente projetado, tem um tempo de operação em comparação com os amassadores de parafuso comuns. Corte pela metade e mais do que o dobro da eficiência. A adoção dessas tecnologias indica que a alta eficiência tornou-se um dos principais objetivos perseguidos no projeto de equipamentos de granulação de pó.

6. Automação do sistema de controle

Com o avanço da ciência e da tecnologia e o desenvolvimento da tecnologia de controle automático, a adoção ou não da operação em linha de montagem e do controle automático tornou-se um indicador importante para medir o avanço da tecnologia de pós-processamento do pó. O sistema de controle adota o controle automático, que pode não só garantir o fluxo do processo de produção e reduzir a intensidade de trabalho dos operadores, mas mais importante, pode garantir a precisão e feedback em tempo real do processo de produção, melhorar a qualidade do produto, e reduzir a taxa de falha do equipamento. Tomando o dispositivo de moldagem por correia rotativa como exemplo, se o sistema de controle distribuído DCS de computador for adotado, não só a operação automática de alimentação, granulação, transporte, embalagem e outros processos podem ser realizados, mas também através de várias temperaturas, pressão, fluxo, velocidade e outros sensores, status do sistema Monitor em tempo real. Quando o status do sistema e os parâmetros do processo mudam, avalie as mudanças em tempo hábil, envie um sinal de alarme e ajuste os parâmetros de acordo com o status predefinido para ajustar automaticamente o status do sistema para garantir a operação normal do equipamento. É previsível que a automação do sistema de controle irá melhorar muito o nível técnico do equipamento de granulação de pó e se tornar a direção inevitável do desenvolvimento de equipamento de granulação de pó.

Quais são os campos de aplicação e características do classificador de ar?

Campo de aplicação do classificador de ar (material):

1. Materiais superduros funcionais: carboneto de silício, carboneto de boro, corindo branco, corindo marrom, diamante, zircônia, óxido de cério, alumina de alta temperatura, nitreto de silício, nitreto de boro, turmalina, granada, etc.

2. Novos materiais químicos e poliméricos: hidróxido de magnésio, hidróxido de alumínio, óxido de alumínio, negro de fumo, negro de fumo branco, catalisador, dióxido de titânio, carvão ativado, polifosfato de amônio, cera de polietileno, polietileno, polipropileno, cloreto de polivinila, PTFE, resina epóxi, resina de aldeído de benzeno, resina de aldeído de fen, cera de parafina, gel de sílica, dióxido de titânio, corantes, retardadores de chama, agentes de expansão, borato de zinco, etc.

3. Minerais não metálicos: calcita, dolomita, caulim, talco, barita, quartzo, grafite, pó de carvão, ganga, carbonato de cálcio (pesado, leve), mica, vermiculita, pirofilita, espinélio, atapulgita, volastonita, brucita, bentonita, calcário, diatomita, rectorita, sepiolita, coque de petróleo, perlita, etc.

4. Metais e óxidos: ferro de fósforo, pó de tântalo, pó de selênio, pó de alumínio esférico, pó de molibdênio, ferro com alto cromo, titânio de vanádio, ferro, alumínio, cobre, zinco, estanho, cobalto, níquel, magnésio, óxido de ferro, alumina, óxido de zinco, óxido de estanho, óxido de cobalto, carboneto de tungstênio, silício metálico, pó de aço inoxidável, pó de liga, etc.

5. Novos materiais para baterias e cópias: óxido de lítio-cobalto, óxido de cobalto, óxido de lítio-manganês, dióxido de manganês, óxido de lítio-níquel-cobalto, óxido de lítio-níquel-manganês, carbonato de lítio, fosfato de lítio-ferro, materiais ternários, grafite natural, grafite artificial, Pitch coque, coque de petróleo calcinado, hidróxido de lítio, tetróxido de cobalto, oxalato ferroso, fosfato de ferro, pó de carbono, etc.

6. Outros materiais: materiais cerâmicos, materiais refratários, materiais eletrônicos, materiais magnéticos, materiais de terras raras, fósforos, pós de material de cópia, etc.

As características de desempenho do classificador de ar:

1. É adequado para a classificação fina de produtos secos de mícron. Ele pode classificar partículas esféricas, em flocos e em forma de agulha, e também pode classificar partículas de diferentes densidades.

2. O tamanho de partícula dos produtos classificados pode chegar a D97: 8 ~ 150 mícrons, o tamanho de partícula do produto é ajustável continuamente e a variedade é extremamente conveniente para mudar.

3. A eficiência de classificação (taxa de extração) é de 60% a 90%, e a eficiência de classificação de materiais com boa fluidez é alta, caso contrário, a eficiência é reduzida.

4. O dispositivo de turbina de graduação vertical é adotado, com baixa velocidade, resistência ao desgaste e configuração de baixa potência do sistema.

5. Os classificadores de vários estágios podem ser usados em série para produzir produtos com vários tamanhos de partículas ao mesmo tempo.

6. Pode ser usado em série com moinho de bolas, moinho de vibração, moinho Raymond e outros equipamentos de moagem para formar um circuito fechado.

7. O sistema de controle adota o controle do programa, o status de funcionamento é exibido em tempo real e a operação é simples.

8. O sistema funciona sob pressão negativa, e a emissão de poeira não excede 40mg / m³, e o ruído do equipamento não é superior a 75dB (A) com o uso de medidas de silenciador.

Características do equipamento de moagem a jato

O equipamento de trituração a jato de ar é usado para vários materiais que não podem ser triturados à temperatura ambiente. É amplamente utilizado em vários produtos químicos, petroquímicos, máquinas, navios, indústrias automotivas, indústrias eletrônicas, roupas, revestimentos, impressão, plásticos de engenharia, borracha, materiais termoplásticos, derretimento a quente. Britagem ultrafina de materiais de tipo, náilon, poliéster, polietileno, polipropileno, têxteis, vestuário, materiais medicinais chineses e ocidentais, indústria alimentar e outros produtos. O sistema de esmagamento de fluxo de ar protegido com gás inerte é um sistema de britagem a seco para materiais inflamáveis, explosivos e facilmente oxidantes. Ele consiste em uma fonte de nitrogênio, um compressor, um silo, um hospedeiro de trituração, um separador de ciclone e um coletor de poeira. O material a ser triturado entra na área de trituração vindo do silo em estado fechado, e o material triturado entra na área de classificação com o fluxo de ar ascendente. As partículas finas que atendem aos requisitos de tamanho de partícula entram no separador de ciclone e no coletor de poeira para coletar com o fluxo de ar, e as partículas grossas retornam para a área de britagem para continuar. Estilhaçado. O gás inerte filtrado é devolvido à porta de sucção do compressor para reciclagem, atendendo aos requisitos de proteção ambiental, economia de energia e produção limpa.

O princípio de funcionamento do equipamento de britagem por fluxo de ar: o ar comprimido é filtrado e seco e, em seguida, injetado na câmara de britagem em alta velocidade através do bocal Laval. O material animal é repetidamente colidido e esfregado na interseção do fluxo de ar de alta pressão e esmagado. A mistura grossa e fina triturada desempenha um papel no ventilador de pressão negativa. Após atingir a área de classificação, os materiais grosseiros e finos são separados sob a forte força centrífuga gerada pela turbina de classificação rotativa de alta velocidade. Os materiais que atendem aos requisitos de tamanho de partícula são coletados pelo separador de ciclone e coletor de pó através da roda de classificação, e as partículas grossas caem na área de britagem e continuam a ser esmagadas.

Características do equipamento de moagem a jato:

1. É adequado para pulverização a seco de vários materiais com dureza de Mohs abaixo de 9, especialmente adequado para a pulverização de materiais com alta dureza, alta pureza e alto valor agregado.

2. O avanço da tecnologia de aceleração de partículas melhorou muito a eficiência de britagem, reduziu o consumo de energia, boa forma de partícula, distribuição estreita de tamanho de partícula e sem partículas grandes.

3. Durante o processo de trituração, a temperatura do fluxo de ar é reduzida devido à rápida expansão do fluxo de ar, que é especialmente adequada para a trituração de materiais sensíveis ao calor, de baixo ponto de fusão, contendo açúcar e voláteis.

4. A trituração de materiais por colisão é diferente da trituração mecânica que depende da trituração por impacto de lâminas ou martelos, etc., pelo que o equipamento está isento de desgaste e o produto é de elevada pureza.

5. Pode ser usado em série com um classificador de vários estágios para produzir produtos com várias granularidades ao mesmo tempo.

6. O equipamento é de estrutura compacta, fácil de desmontar e limpar, e a parede interna é lisa e não possui cantos mortos.

7. Todo o sistema é selado e triturado, sem poeira, baixo ruído e o processo de produção é limpo e amigo do ambiente.

8. O sistema de controle adota o controle do programa, que é fácil de operar.

9. Estrutura combinada variável, estrutura compacta, máquina multifuncional.