Como reduzir o consumo de energia do moinho de jatos

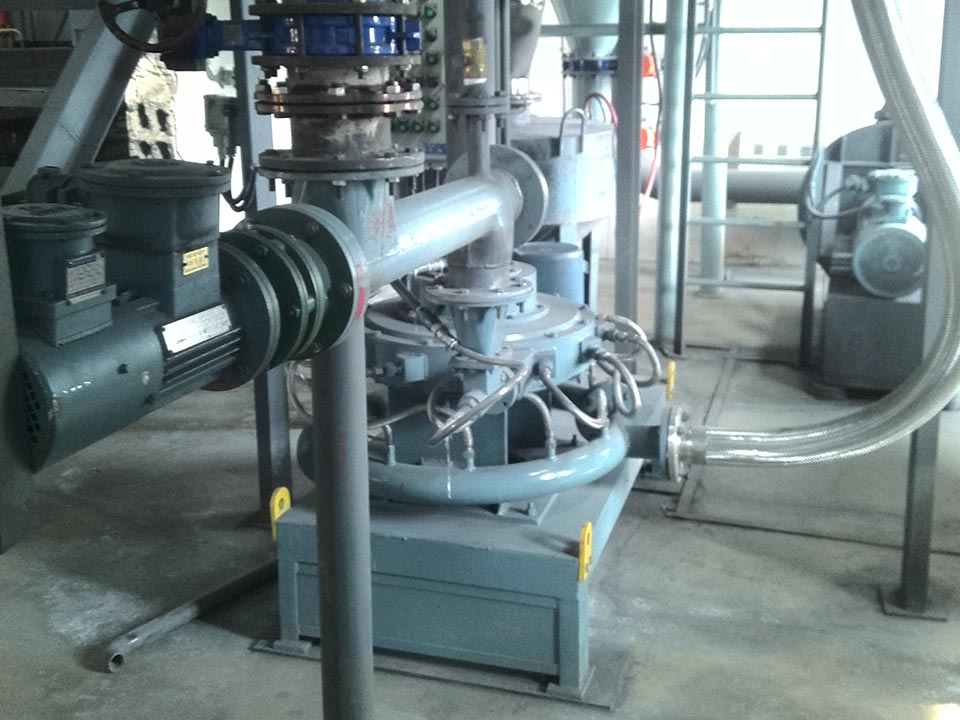

A vantagem do moinho a jato é que o material após a moagem não produz poluição. Após a trituração, a velocidade do fluxo de ar comprimido de alta velocidade diminui e o volume aumenta. Pertence ao processo de absorção de calor e tem efeito de resfriamento do material. É especialmente adequado para moagem ultrafina. Moinho a jato é usar o fluxo de ar de alta velocidade para acelerar a velocidade de produção de partículas, colidir uns com os outros ou colidir com o alvo para esmagar o material para obter o efeito de moagem.

De um modo geral, existem três maneiras principais de acelerar a moagem de partículas sólidas por fluxo de ar de alta velocidade:

(1) Bocal de aceleração de partículas do fluxo de ar: depois que o fluxo de ar e as partículas são totalmente misturados, as partículas podem obter uma alta velocidade (quase a mesma que a velocidade do fluxo de ar), mas o material se desgasta seriamente na parede interna do bocal e raramente é usado em aplicações práticas.

(2) O injetor acelera as partículas: o fluxo de ar de alta velocidade (supersônico) e as partículas são misturadas e aceleradas no tubo de mistura, e as partículas obtêm uma velocidade maior, mas o material desgasta seriamente o tubo de mistura.

(3) O fluxo de ar livre acelera as partículas: As partículas entram na corrente de ar de alta velocidade na forma de queda livre. Neste momento, apenas o fluxo de ar de alta velocidade passa pelo bico e o desgaste é pequeno. No entanto, como a velocidade de queda (lateral) das partículas é muito baixa, é difícil entrar no centro da corrente de ar (fluxo de ar de alta velocidade) para obter um fluxo de ar de alta velocidade.

Desta perspectiva, a eficiência do moinho de jato depende principalmente da velocidade de colisão relativa e do ângulo de colisão das partículas no leito fluidizado. Portanto, apenas alterando a geometria e o projeto estrutural do bico e da cavidade de moagem é que a eficiência do moinho a jato pode ser melhorada. Para reduzir o consumo de energia dos moinhos de jato e melhorar a eficiência da produção, podemos começar melhorando a estrutura do bico, determinando o espaçamento do bico, melhorando a forma da cavidade de moagem e determinando o nível de material da cavidade de moagem.

Vários bicos auxiliares uniformemente distribuídos são dispostos em torno do bocal principal para acelerar as partículas de material ao redor do bocal principal para entrar na área central do fluxo principal para obter uma velocidade de colisão maior. Um bocal de alimentação é disposto no centro do bocal principal e as partículas fluidizadas no leito fluidizado são sugadas diretamente para o centro do bocal principal para obter uma alta velocidade de colisão.

Qual é a importância do moinho a jato na moagem ultrafina farmacêutica

Na indústria farmacêutica, existem muitas matérias-primas com diferentes tamanhos de partículas. Quando essas matérias-primas são processadas na próxima etapa, os diferentes tamanhos de partícula e densidade desigual do pó resultam em baixa fluidez e fácil estratificação. A moagem ultrafina é o processo operacional de transformação de um grande material sólido em um grau apropriado de pó fino. Sob a ação combinada de várias forças, o material sólido gera tensões. Sob essa tensão, o material sofre deformação elástica. Quando a tensão ultrapassa um determinado limite, o material sofre deformação plástica. A trituração dentro da faixa de deformação elástica é chamada de trituração elástica e a trituração após a deformação plástica é chamada de trituração primária. Geralmente, as drogas de cristal polar são facilmente esmagadas, e a maioria delas é esmagada elasticamente. Pelo contrário, as drogas de cristal não polar são geralmente trituráveis, o que é difícil de moer.

O moinho a jato pode reduzir bastante o tamanho das partículas de materiais sólidos e aumentar a área de superfície, o que é de grande importância para a engenharia farmacêutica:

(1) É útil aumentar a superfície de contato do meio de dispersão sólido e líquido, acelerar a taxa de dissolução do medicamento e melhorar a taxa de utilização do medicamento;

(2) Depois que os materiais brutos e auxiliares são micronizados, as partículas grandes são quebradas em pó fino, o que facilita a mistura uniforme de vários materiais sólidos diferentes, melhora a uniformidade da dispersão do fármaco principal nas partículas e melhora a dispersão do corante ou outros materiais auxiliares;

(3) A melhoria da fluidez do medicamento é útil para melhorar a qualidade das preparações e também é conveniente para ser processado em várias formas de dosagem, o que é conveniente para dispensar e tomar. O processo de retificação é um processo físico, e os objetos exibem dureza e desempenho diferentes devido à coesão diferente. Durante a moagem, a coesão entre as moléculas deve ser parcialmente destruída por forças externas para aumentar a área de superfície do fármaco, ou seja, o processo de conversão de energia mecânica em energia de superfície. A força externa usada no processo de moagem deve ser determinada de acordo com a dureza e o desempenho do medicamento.

O moinho a jato é um equipamento de moagem ultrafino maduro, que é diferente de outros equipamentos de moagem ultrafino. O princípio de moagem é usar um fluxo de ar de alta velocidade para fazer com que as partículas de material animal se movam, de modo que os materiais colidam, colidam e se esfregem uns contra os outros. Sob a ação de cisalhamento do fluxo de ar, o material é moído em partículas finas. Os moinhos a jato são amplamente utilizados na moagem ultrafina de medicamentos em pó. O processo de retificação é contínuo, com grande capacidade e alto grau de automação; e os produtos processados têm distribuição estreita de tamanho de partícula, alta pureza e partículas com boa atividade e dispersibilidade.

Aplicação de Jet Mill na Produção de Dióxido de Titânio

O dióxido de titânio usado como pigmento tem excelentes propriedades ópticas e propriedades químicas estáveis. O dióxido de titânio tem requisitos muito altos de tamanho de partícula, distribuição de tamanho de partícula e pureza. Geralmente, o tamanho da partícula de dióxido de titânio é baseado na faixa de comprimento de onda da luz visível, que está entre 0,15m e 0,35m. E como um pigmento básico branco, é muito sensível ao aumento de impurezas, especialmente impurezas de ferro, e o aumento da trituração deve ser inferior a 5 ppm. Além disso, é necessário que o dióxido de titânio tenha boa dispersibilidade em diferentes sistemas de revestimento. Portanto, o equipamento de britagem mecânica geral é difícil de atender aos requisitos, então a moagem final (moagem do produto acabado) de dióxido de titânio é atualmente selecionada por moinhos de jato em casa e no exterior.

De acordo com os requisitos de moagem do dióxido de titânio: distribuição estreita do tamanho de partícula, menor aumento nas inclusões, boa dispersibilidade, etc., e características do material do dióxido de titânio: alta viscosidade, baixa fluidez, tamanho de partícula fina e fácil de aderir à parede, etc. Atualmente, os fabricantes nacionais e estrangeiros de dióxido de titânio optam pela autodistribuição. e vapor superaquecido é usado como meio de trabalho de moagem. Como o vapor é facilmente disponível e barato, a pressão do meio de trabalho com vapor é muito maior do que a do ar comprimido e também é fácil de aumentar, de modo que a energia do fluxo do vapor é maior do que a do ar comprimido. Ao mesmo tempo, a limpeza do vapor superaquecido é maior do que a do ar comprimido, a viscosidade é baixa e não há eletricidade estática e, durante a trituração, pode eliminar a eletricidade estática gerada pela colisão e fricção do material, e reduzir a coesão secundária do material em pó. Além disso, a moagem em condições de alta temperatura pode melhorar a dispersibilidade da aplicação do dióxido de titânio e aumentar a fluidez do dióxido de titânio. O uso de vapor superaquecido tem baixo consumo de energia, que é de apenas 30% a 65% do ar comprimido. Além disso, usando um moinho de jato plano, aditivos orgânicos podem ser adicionados para modificar organicamente a superfície do dióxido de titânio durante a pulverização, de modo a aumentar a dispersibilidade do dióxido de titânio em diferentes sistemas de aplicação.

Com o rápido desenvolvimento da indústria de dióxido de titânio, os requisitos para equipamentos estão ficando cada vez maiores. Sob a premissa de atender às condições do processo e aos requisitos de qualidade, a larga escala e a sistematização dos equipamentos são particularmente importantes. A moagem do fluxo de ar também é continuamente aprimorada com o desenvolvimento de dióxido de titânio. A capacidade de produção da máquina de gás em pó também aumentou de 1,2 t / h para 1,5 t / h no início para os atuais 2,5 t / h para 3,5 t / h. A capacidade de produção do sistema de gás em pó também aumentou de uma única linha de 10.000 t / a para a linha única atual 2 Dez mil t / a, o método de coleta também foi alterado da coleta úmida relativamente atrasada para a coleta a seco avançada , o que melhora muito o rendimento único e reduz o desperdício. Com a economia de energia e a redução de emissões, quanto maiores os requisitos para redução de custos, mais razoável será a configuração do sistema gás-pó e a plena utilização do calor residual do gás de exaustão. No passado, o método de coleta de gás e pó era principalmente a coleta úmida, ou seja, os materiais da máquina de gás e pó primeiro entram no ciclone para a separação vapor-sólido e os materiais separados são descarregados pelo descarregador estrela na parte inferior do o ciclone para resfriamento e embalagem. O material separado entra na torre de pulverização com o fluxo de ar para resfriamento e coleta de pulverização. O material coletado pela torre de pulverização está na forma de lama, que deve ser assentada, filtrada e secada antes de retornar à máquina de gás em pó. O rendimento único desse processo é muito baixo, de até 90%, o consumo de energia é grande, o calor de exaustão não pode ser aproveitado e foi basicamente eliminado. O método atual de coleta de gás e pó é principalmente a coleta a seco, ou seja, o material da máquina de gás e pó entra primeiro no filtro de mangas de alta temperatura para a separação vapor-sólido. O atual material de filtro resistente a altas temperaturas com superfície revestida tem uma taxa de separação de mais de 99,5%. Os materiais descarregados são descarregados através do descarregador estrela na parte inferior do filtro de mangas de alta temperatura para resfriamento e embalagem. O gás residual de alta temperatura separado é descarregado da câmara de ar limpo na parte superior do filtro de mangas de alta temperatura e entra no dispositivo de recuperação de calor residual de gás residual para utilização do calor residual.

Fatores que afetam o equipamento de moagem a jato

(1) Moinho a jato: Como o equipamento mais importante para moinho a jato, a qualidade da máquina de pó de ar determina diretamente a qualidade do produto. A máquina de gás em pó deve ter um design razoável, excelente produção, energia cinética de alto impacto, bom efeito de classificação, resistência ao desgaste e resistência a altas temperaturas. Portanto, é muito importante escolher uma máquina de gás em pó.

(2) Qualidade do vapor: O fluido de trabalho de moagem da moagem a jato é o vapor superaquecido. Se a qualidade do vapor não atender aos requisitos de britagem, isso afetará seriamente a qualidade do gás e do pó. Geralmente, os requisitos do motor a gás a pó para vapor são: a pressão é de 1,6 a 2,0 MPa e a temperatura está entre 290 ° C e 310 ° C. Se a temperatura e a pressão forem mais baixas do que os requisitos, isso causará energia cinética de baixo impacto, força de retificação diminuída, calor insuficiente no sistema e materiais facilmente úmidos, o que afetará o efeito de moagem, bloqueará o sistema e o tornará incapaz de operar normalmente; se a temperatura e a pressão forem muito altas, o equipamento no sistema causará danos.

(3) Controle do processo: A moagem do fluxo de ar requer operação estável e contínua. A flutuação do vapor e a flutuação do volume de alimentação devem ser controladas dentro de uma certa faixa e devem ser ajustadas lentamente durante o ajuste, e é estritamente proibido aumentar ou diminuir. Além disso, uma vez que o sistema de gás-pó esteja normal, ele deve manter operação contínua e evitar partidas e desligamentos frequentes. Além disso, os procedimentos operacionais devem ser rigorosamente seguidos ao iniciar e parar.

(4) Monitoramento do sistema: A fim de garantir a operação normal do sistema, o equipamento de monitoramento necessário deve ser instalado em uma posição razoável do sistema para fazer ajustes oportunos de acordo com as mudanças na situação.

Fonte do artigo: China Powder Network

Características e aplicações de materiais cerâmicos avançados - fibra de carboneto de silício

Cerâmicas avançadas têm excelentes propriedades, como resistência a altas temperaturas, alta resistência e rigidez, peso relativamente leve e resistência à corrosão, mas também possuem um calcanhar de Aquiles inerente: fragilidade. O uso de fibra cerâmica contínua de alto módulo e alta resistência e compósito de matriz é um método eficaz para melhorar a tenacidade e a confiabilidade da cerâmica.

Atualmente, o equipamento do moinho a jato tem sido usado na preparação de muitos materiais cerâmicos avançados. No entanto, compósitos de matriz de cerâmica reforçada com fibra referem-se principalmente a compósitos feitos de fibra de carbono, fibra de grafite, fibra de carboneto de silício, fibra de nitreto de silício, fibra de zircônia, etc. para melhorar o óxido de magnésio, óxido de silício, nitreto de silício, óxido de alumínio, zircônia, etc. O material tem as características de resistência à compressão em alta temperatura, alto módulo de elasticidade, forte resistência à oxidação e boa resistência ao impacto.

A fibra de carboneto de silício é um tipo de fibra cerâmica com alta resistência à tração, resistência à fluência, resistência a altas temperaturas, resistência à oxidação e boa compatibilidade com a matriz cerâmica. É usado em campos de alta tecnologia, como aeroespacial, aviação, armas, construção naval e indústria nuclear. Ele tem amplas perspectivas de aplicação.

O método de sinterização de pó ultrafino é baseado principalmente em pó de carboneto de silício como matéria-prima, adicionando uma certa quantidade de aglutinante e auxiliares de sinterização (B, Al2O3, etc.), por meio de mistura física, fiação a seco ou fiação por fusão para fazer fibras. a seda é submetida a um tratamento térmico de alta temperatura para obter fibras de carboneto de silício. A fibra de carboneto de silício preparada por este método tem melhor resistência a altas temperaturas e resistência à fluência, mas o diâmetro da fibra é maior e a resistência é menor, o que não é propício para aplicação industrial.

A fibra de carboneto de silício tem as vantagens de boa resistência à fluência, resistência à oxidação, resistência à corrosão química e compatibilidade com a matriz cerâmica. Ele pode ser usado como um material estrutural de alta temperatura de compósitos de matriz de cerâmica reforçada com fibra e pode ser amplamente usado na indústria aeroespacial e em outros campos.

Além disso, o material compósito com matriz de metal reforçado com fibra de carboneto de silício tem melhor desempenho em termos de resistência específica, rigidez específica, coeficiente de expansão térmica, condutividade térmica e resistência ao desgaste. É usado na indústria aeroespacial, armas e equipamentos militares, equipamentos esportivos, automóveis, etc. A indústria civil tem uma ampla gama de possibilidades de aplicação.

Fonte do artigo: China Powder Network

Aplicação de Dolomita em Pó

Dolomita é um mineral carbonato, incluindo dolomita de ferro e dolomita de manganês. Sua estrutura cristalina é como calcita, freqüentemente na forma de romboedros; bolhas aparecerão lentamente quando expostas a ácido clorídrico diluído frio; algumas dolomitas emitem luz laranja-avermelhada sob irradiação de raios catódicos. Dolomita é o principal componente mineral da dolomita e do calcário dolomítico.

Dolomita pode ser usada em materiais de construção, cerâmica, vidro e materiais refratários, indústria química, agricultura, proteção ambiental, economia de energia e outros campos. É usado principalmente como um fundente para refratários alcalinos e fabricação de ferro de alto-forno; produção de fertilizante de fosfato de cálcio e magnésio e preparação de sulfato de magnésio; e ingredientes para a produção de vidros e cerâmicas. Também é usado como fundente no esmalte. Alguns fornos antigos no norte, como o Forno Ding, costumam adicionar dolomita ao esmalte, e a dolomita também é adicionada a alguns esmaltes em Jingdezhen, que requer um moinho de dolomita. Apoio, suporte.

O pó de dolomita é branco puro, insolúvel em água, com uma densidade relativa de 2,5, propriedades químicas estáveis e uma sensação de deslizamento. Como enchimento de plástico, o pó de dolomita pode melhorar a dureza, resistência ao fogo, resistência a ácidos e álcalis, isolamento elétrico e estabilidade dimensional do produto. É amplamente utilizado em plásticos, borracha, cabos, tintas, revestimentos, cerâmica, EVA e outras indústrias.

1. Usado em borracha, pode aumentar o volume da borracha, melhorar a processabilidade da borracha, desempenhar um papel de semi-reforço ou reforço e pode ajustar a dureza da borracha.

2. Em plásticos, pode aumentar o volume do plástico, reduzir o custo do produto, melhorar a estabilidade dimensional do plástico e a dureza e rigidez do plástico, melhorar a resistência ao calor do plástico e melhorar o astigmatismo de o plástico.

3. Usado para argamassa de isolamento de parede externa, pó de massa, argamassa autonivelante de gramado de fábrica de bolas, piso de epóxi, tinta látex de parede externa, tinta de pedra real, tubo de areia FRP, plástico, borracha, tinta, revestimento, etc.

Percebe-se que o mercado de aplicação da dolomita possui amplas perspectivas.

O processamento de pó de dolomita é geralmente dividido em processamento de pó grosso de dolomita (0-3 mm), processamento de pó fino (malha 20-400) e processamento de pó ultrafino dolomita (malha 400-1250 malha) e processamento de micro pó (malha 1250) - Malha 3250) quatro tipos, selecione o equipamento apropriado de acordo com diferentes técnicas de processamento.

O tamanho da partícula do pó de carbonato de cálcio pesado é mais uniforme usando o classificador de ar

É bem conhecido na indústria que existem diferentes processos para o processamento de pó de carbonato de cálcio pesado em métodos secos e úmidos. O processamento a seco é mais propício para alcançar escala industrial e um certo grau de refinamento do produto. Portanto, muitas empresas optaram por usar classificadores de ar para obter pó de carbonato de cálcio pesado mais refinado.

O pesado pó de carbonato de cálcio com espessura irregular se move para a área de classificação em alta velocidade da entrada da extremidade inferior do classificador de fluxo de ar com a corrente ascendente sob a força de sucção do ventilador. Sob a ação da forte força centrífuga gerada pela turbina de classificação rotativa de alta velocidade, os materiais grosseiros e finos são separados. As partículas finas que atendem aos requisitos de tamanho de partícula entram no separador de ciclone ou coletor de poeira através da lacuna das lâminas da roda de classificação, e as partículas grossas arrastam a parte das partículas finas após atingirem a parede. A velocidade desaparece. A ação de lavagem separa as partículas grossas e finas, as partículas finas sobem para a zona de classificação para classificação secundária e as partículas grossas caem para a porta de descarga.

O tamanho da partícula do pó de carbonato de cálcio pesado processado pelo classificador de ar é mais concentrado, e o pó de carbonato de cálcio pesado processado pelo classificador de ar é mais amplamente utilizado:

1. Pó de cálcio pesado para a indústria de mármore artificial: 325 mesh, exigência de brancura: 95%, teor de carbonato de cálcio: 98,5%, puro e sem impurezas. O carbonato de cálcio tem sido amplamente utilizado na produção de mármore artificial.

2. Pó de cálcio pesado para a indústria de ladrilhos: 400 mesh, exigência de brancura: 95%, teor de carbonato de cálcio: 98,5%, puro e sem impurezas. O carbonato de cálcio pode ser usado na indústria de ladrilhos para aumentar a brancura e a resistência à tração do produto, melhorar a tenacidade do produto e reduzir o custo de produção.

3. Pó de cálcio pesado para a indústria de papel: 325 mesh, exigência de brancura: 95%, teor de carbonato de cálcio: 98%. O importante papel do carbonato de cálcio na indústria do papel: ele pode garantir a resistência e a brancura do papel, e o custo é baixo.

4. Pó de cálcio pesado para a indústria de construção (argamassa seca, concreto): 325 mesh, exigência de brancura: 95%, teor de carbonato de cálcio: 98%. O carbonato de cálcio desempenha um papel importante no concreto na indústria da construção, não só pode reduzir os custos de produção, mas também aumentar a tenacidade e resistência do produto.

5. Pó de cálcio pesado para a indústria de teto à prova de fogo: malha 600, exigência de brancura: 95%, teor de carbonato de cálcio: 98,5%. O carbonato de cálcio é usado no processo de produção de tetos à prova de fogo, o que pode melhorar a brancura e o brilho do produto, e o desempenho à prova de fogo também aumentará.

Modificação do negro de fumo e sua aplicação em borracha

O negro de fumo é um carbono amorfo, pulverulento, negro, solto, leve, extremamente fino. É o enchimento de reforço mais importante na indústria da borracha e é amplamente utilizado nas indústrias de impressão e tingimento, borracha, processamento de plástico e transporte. Estudos demonstraram que a modificação química do negro de fumo pode melhorar muito várias propriedades do negro de fumo, que também é um tópico importante nas pesquisas atuais sobre o negro de fumo.

A fim de atender aos requisitos especiais de desempenho do negro de fumo em algumas aplicações, o propósito de modificação pode ser alcançado por meio do pós-processamento do negro de fumo. Partindo da composição do elemento e dos grupos funcionais de superfície do negro de fumo, existem três maneiras de aumentar a modificação hidrofílica do negro de fumo: modificação por oxidação, modificação do enxerto e modificação do revestimento.

Modificação de enxerto

A modificação do enxerto é um dos métodos mais amplamente estudados de modificação da borracha. A modificação do enxerto consiste em enxertar cadeias de polímero ou compostos de baixo peso molecular na superfície do negro de fumo e ligá-los firmemente à superfície do negro de fumo para evitar a agregação entre as partículas para atingir o propósito de dispersão.

- Enxerto de negro de fumo e baixo peso molecular

AO-80 (um antioxidante orgânico) se decompõe em condições de alta temperatura para gerar pequenos radicais livres moleculares. No fluido supercrítico de CO2 , pequenas moléculas orgânicas (AO-80) são usadas para enxertar o negro de fumo na superfície para preparar pequenas moléculas orgânicas enxertadas com nanopartículas de negro de fumo. A análise do mapa de tamanho de partícula após o enxerto de moléculas AO-80 na superfície do negro de fumo chega à conclusão de que o tamanho de partícula dos agregados de negro de fumo modificado é menor e mais estreito.

- Enxerto de negro de fumo ativado e polímero

Utilizar as características de um grande número de grupos terminais de polímeros hiper-ramificados e modificar o negro de fumo com polímeros hiper-ramificados de extremidade clara pode enfraquecer a agregação de partículas de negro de fumo modificadas. Negro de fumo modificado com enxerto de polímero hiper-ramificado: o negro de fumo é primeiro metilado e, em seguida, poli (amida etil) hiper-ramificada do tipo AB3 é enxertado na superfície do negro de fumo.

- Enxerto para capturar radicais livres na superfície do negro de fumo

O poliestireno sulfonato de sódio (PSS) é um polímero solúvel em água com boa atividade interfacial. Em um ambiente ultrassônico, o monômero de estireno sulfonato de sódio sofre polimerização de radical livre e os radicais livres de cadeia longa do polímero gerados são capturados pela superfície do negro de fumo para preparar negro de fumo enxertado com polímero.

Modificação de oxidação

Partículas de negro de fumo são oxidadas por um oxidante para sofrer modificação. O tratamento de oxidação do negro de fumo pode alterar a área de superfície específica, a porosidade e a condutividade do negro de fumo.

O tratamento de oxidação de superfície (oxidação em fase gasosa e oxidação em fase líquida) aumenta o tipo e o número de grupos funcionais contendo oxigênio na superfície do negro de fumo, o que pode aumentar o conteúdo volátil do negro de fumo, reduzir o pH e melhorar a atividade superficial e a polaridade.

- Método da fase gasosa

A modificação do negro de fumo em fase gasosa é um método de modificação tradicional. Oxigênio, ozônio, ar seco e oxigênio atômico ou ar úmido são os principais oxidantes. O gás inerte é introduzido em condições fechadas e, em seguida, a temperatura é elevada até a temperatura de reação e, em seguida, o oxidante é introduzido para realizar a reação de modificação. Após a reação, o gás inerte é introduzido. Os resultados experimentais mostram que à medida que o tempo de teste aumenta e a temperatura da reação aumenta, quanto mais grupos contendo oxigênio na superfície do negro de fumo, melhor será a dispersibilidade na matriz de borracha.

- Método da fase líquida

O método da fase líquida, também conhecido como método de oxidação química, é um método de modificação no qual um oxidante reage com o negro de fumo para gerar alguns radicais, radicais carboxila e radicais de luz na superfície do negro de fumo. O Cabot Elastomer Composite (CEC) pesquisado por Wang Mengjiao e outros é o primeiro masterbatch de enchimento NR produzido por um processo de mistura de fase líquida contínua. Essa tecnologia torna possível a proteção ambiental, baixo consumo de energia, processo simples e baixo consumo de mão de obra. Comparado com a composição de borracha seca, este material pode melhorar significativamente as propriedades da borracha vulcanizada, incluindo a redução da perda de histerese, melhorando a resistência ao corte e à flexão e aumentando a resistência ao desgaste da borracha vulcanizada quando a quantidade de enchimento é aumentada.

Modificação de revestimento

Misture negro de fumo com negro de fumo branco disperso em água para fazer uma pasta, adicione uma quantidade adequada de metanol, metil trietoxi silano, silicato de sódio e outros dispersantes para fazer o negro de fumo branco revestir a superfície do negro de fumo e o carbono modificado resultante preto é preenchido Em pneus, correias transportadoras e rolos de borracha, pode dar à borracha vulcanizada excelentes propriedades físicas, como alta resistência ao desgaste, alta aderência e baixa resistência ao rolamento.

Aplicação de negro de fumo modificado em borracha

Na indústria da borracha, o negro de fumo é amplamente utilizado como agente de reforço e 90% da produção global de negro de fumo é usado na indústria da borracha.

- Aplicação em NR (Borracha Natural)

O negro de fumo modificado pelo gás de pirólise é usado como agente de reforço e adicionado à borracha com HAF. Conforme a quantidade de negro de fumo modificado aumenta, a tensão de tração de 300% do composto vulcanizado aumenta, o alongamento diminui e a deformação por compressão diminui. A resistência ao rasgo foi reduzida.

O efeito da modificação do gás de pirólise-I e HAF no desempenho do NR

| atuação | HAF / negro de fumo modificado com gás de pirólise-II | ||||

| 100/0 | 70/30 | 50/50 | 30/70 | 0/100 | |

| 300% de tensão de alongamento fixo / MPa | 8,3 | 8,2 | 8,8 | 9,0 | 9,5 |

| Resistência à tração / MPa | 32,5 | 39,7 | 27,1 | 26,5 | 23,1 |

| Alongamento na ruptura/% | 586 | 593 | 548 | 535 | 496 |

| Deformação permanente/% | 36,4 | 30,8 | 26,8 | 22,6 | 24,0 |

| Dureza / grau Sauer A | 61,5 | 58 | 58 | 60 | 61 |

| Coeficiente de resistência ao frio (-40 ℃) | 0,8 | 0,83 | 0,84 | 0,8 | 0,8 |

- Aplicação em EPDM (borracha de monômero de etileno propileno dieno)

A borracha EPDM (EPDM) tem excelente resistência ao ozônio e ao envelhecimento. É frequentemente preenchido com negro de fumo modificado por enxerto de monômero de glicidil metacrilato (GMA) para melhorar seu processamento e propriedades mecânicas.

O negro de fumo foi modificado com ácido graxo leve insaturado para melhorar a vulcanização e as propriedades físicas e mecânicas da borracha EPDM. Verificou-se que a adição de ácido graxo insaturado melhorou significativamente o desempenho de rasgo e de flexão da borracha vulcanizada, mantendo um desempenho relativamente alto. Bom desempenho de envelhecimento térmico de oxigênio pode ser bem aplicado a produtos de borracha com absorção de choque.

- Aplicação em SBRL (borracha de estireno butadieno vulcanizada)

A borracha de estireno butadieno é um látex industrial comumente usado, que tem as vantagens de baixo custo e fontes amplas. O sulfonato de estireno de sódio é usado para modificar o negro de fumo para preparar uma suspensão de negro de fumo nano-dispersa e, em seguida, a suspensão de negro de fumo é misturada com SBRL para preparar SBRL reforçado com negro de fumo modificado, que é aplicado ao fluido de reparo de pneus.

- Aplicação em selante de poliuretano

Na presença do peróxido de benzoíla iniciador, a superfície do negro de fumo comum é modificada organicamente com estireno.

Comparação de desempenho do negro de fumo adicionado ao selante antes e depois da modificação

| projeto | Selante antes da modificação | Selante modificado |

| Resistência à tração / MPa | 3.2 | 4.43 |

| Alongamento na ruptura/% | 423 | 597 |

| Resistência ao cisalhamento / MPa | 1.9 | 2.6 |

| Dureza / grau Sauer A | 40 | 42 |

| Resistência à flexão / mm | 3.64 | 6.84 |

O selante feito de composto de negro de fumo modificado tem boa resistência à tração, dureza, alongamento e resistência ao cisalhamento e reduz o custo, e é amplamente utilizado em áreas de vedação, como construção e automóveis.

Fonte do artigo: China Powder Network

Cinco pontos-chave para o controle de qualidade de produtos em pó de silício

O pó de sílica é um pó de sílica feito de minério de quartzo natural, quartzo fundido, etc., processado por vários processos, como moagem, classificação de precisão e remoção de impurezas. A moagem é um dos principais processos na produção de produtos em pó de silício. Afeta diretamente sua pureza, distribuição de tamanho de partícula e custo de produção.

Para produzir produtos em pó de silício com qualidade estável e alto desempenho, é necessário fortalecer a gestão e o controle a partir dos seguintes pontos:

1. Controle do moinho de bolas

É possível controlar efetivamente o conteúdo de impurezas e aumentar a vida útil do equipamento selecionando razoavelmente o material do meio de moagem, controlando a proporção do meio e a taxa de enchimento; de acordo com a relação comprimento / diâmetro do moinho de bolas, a estrutura e distribuição do forro e o tamanho das partículas da moagem, a velocidade do moinho de bolas pode ser razoavelmente ajustada para promover a moagem. O material na cavidade mantém uma boa estado de movimento, melhorando assim o efeito de moagem.

2. Formação de partículas

Ao otimizar as condições do processo, como velocidade de operação do equipamento, pressão e temperatura interna, tempo de residência do material, etc., a regularidade da superfície do pó de silício pode ser melhorada e a fluidez do produto pode ser melhorada. dispersão.

3. Composto misto

O pó de sílica unimodal não pode atingir o empacotamento mais apertado, difícil de atender aos altos requisitos de enchimento e não pode maximizar o excelente desempenho do pó de sílica. Uma das maneiras de aumentar a taxa de enchimento é misturar os produtos de micropó de silício com diferentes distribuições de tamanho de partícula e formar uma distribuição multimodal por meio da proporção de mistura, que atinge alto enchimento e reduz o valor de absorção de óleo do micropó de silício.

4. Modificação de superfície

Como um enchimento inorgânico, o micropó de silício tem problemas de baixa compatibilidade e dificuldade de dispersão quando misturado com resinas orgânicas, resultando em baixa resistência ao calor e resistência à umidade de materiais como embalagem de circuito integrado e substratos, o que afeta a confiabilidade e estabilidade do produto. A fim de melhorar o problema de ligação da interface entre o micropó de silício e os materiais poliméricos orgânicos e melhorar seu desempenho de aplicação, geralmente é necessário modificar a superfície do micropó de silício.

5. Controle de condição de produção

A chave para a produção de pó de silício de grau eletrônico é remover as impurezas condutoras do quartzo. Portanto, além da seleção de matérias-primas mais puras, cada elo de produção deve minimizar a poluição do produto por contêineres, meio ambiente e produtos químicos, e operar com rigor.

Para evitar a contaminação dos materiais durante a moagem, os meios de moagem usados devem ser materiais não metálicos, como bolas de cerâmica de alumina ou sílica; o cilindro do moinho também deve ser forrado com materiais de alta resistência e resistentes ao desgaste, como cerâmica de alumina, sílica ou borracha de poliuretano.

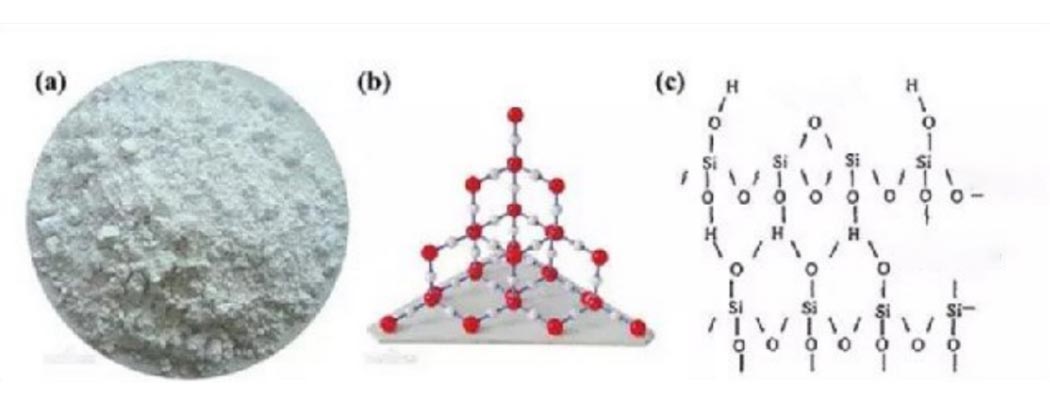

Preparação e aplicação de nano-sílica

A nanossílica é um material químico inorgânico, comumente conhecido como "negro de fumo branco ultrafino". É um material inorgânico não metálico não tóxico, inodoro e livre de poluição e um novo material inorgânico ultrafino de alta tecnologia. O tamanho é entre 1 ~ 100 nm e tem uma estrutura de rede tridimensional, que é fácil de aglomerar e tem estabilidade de armazenamento pobre.

|

Os principais indicadores técnicos da nano sílica |

||||||

| Tamanho de partícula/nm | Densidade/g.cm-3 | Área de superfície específica /m2.g-1 | Condutividade térmica W.(m.K-1) | Velocidade do som /m.s-1 | Densidade de tap /g.m-3 | Conteúdo de impureza /% |

| 15~20 | 0,128~0,141 | 559~685 | 0,01 | <100 | <0,15 | Cl<0,028

Metais comuns <0,01 |

Preparação de nano-sílica

Atualmente, a pesquisa em nano-sílica usa principalmente silicato de sódio e ortossilicato de etila como matérias-primas, enquanto as matérias-primas para a produção industrial são principalmente silicato de sódio de baixo custo.

- Método físico

É principalmente pulverização mecânica. A sílica de partículas grandes é pulverizada ultrafina por meio da ação combinada de impacto, cisalhamento, fricção e outras forças geradas pela máquina de pulverização ultrafina. Em seguida, um dispositivo de agrupamento de alta eficiência é usado para separar as partículas de diferentes tamanhos de partícula, de modo a perceber a uniformidade e especificidade da distribuição do tamanho de partícula do pó de nano-sílica.

O processo de produção físico é simples, o volume de produção é grande e o processo de produção é fácil de controlar. No entanto, os requisitos de matérias-primas são maiores e, à medida que o tamanho das partículas diminui, as partículas se aglomeram devido ao aumento da energia superficial, e é difícil reduzir ainda mais o tamanho das partículas do pó.

- Método químico

1.Reação química da fase gasosa

Este método usa compostos de organossilício (como organohalosilanos, silanos, etc.), hidrogênio e oxigênio ou ar para misturar e queimar. Depois que os compostos de organossilício são queimados em altas temperaturas, eles passam por uma hidrólise de alta temperatura na água produzida pela reação para preparar a nano-sílica.

O método de reação química em fase gasosa tem tamanho de partícula uniforme, tamanho de partícula pequeno e formato esférico, produto de alta pureza e poucos grupos hidroxila de superfície. Para que este método cause reações químicas, aquecimento, radiação ou plasma devem ser usados para ativar os reagentes em moléculas. Portanto, o equipamento utilizado neste método requer elevados requisitos, as matérias-primas utilizadas são caras e os preços dos produtos são relativamente altos.

2. Precipitação

O método de precipitação consiste em misturar a solução reagente com outros agentes auxiliares, depois adicionar um acidificante à solução misturada para precipitar, e o precipitado resultante é seco e calcinado para obter nano-sílica.

O método de precipitação possui um processo simples e uma ampla gama de matérias-primas e tem sido amplamente estudado e aplicado, mas o problema de difícil controle das propriedades de seu produto não foi resolvido.

3. Método Sol-gel

Este método geralmente usa silicato ou silicato como o precursor para dissolver em um solvente para formar uma solução uniforme e, em seguida, ajustar o valor de pH para hidrolisar e polimerizar o precursor para formar um sol.

O processo sol-gel é fácil de controlar e tem sido amplamente estudado, e o produto resultante tem uma área de superfície específica maior. No entanto, a dificuldade de lavagem, os elevados requisitos de matéria-prima e o tempo de secagem muito longo limitam seu uso.

4. Método de microemulsão

Ao adicionar acidulante ou catalisador gota a gota à microemulsão preparada a partir do precursor, a reação de preparação ocorre na bolha de microemulsão e a microemulsão é usada para confinar a nucleação, crescimento, coagulação e aglomeração da fase sólida a uma forma esférica minúscula. Nas microbolhas de gotículas, partículas nanoesféricas são formadas e a aglomeração adicional entre as partículas é evitada, e é fácil perceber a produção controlável do tamanho do corpo.

Por causa de sua capacidade de automontagem em nanoescala, é fácil perceber a preparação controlável do tamanho e morfologia das partículas, o que atraiu o interesse de muitos pesquisadores e se tornou um ponto importante de pesquisa nos últimos anos. Devido ao seu alto custo, difícil remoção de ingredientes orgânicos e fácil poluição ambiental, não tem sido amplamente utilizado na indústria.

Modificação de superfície de nano- SiO2

Existe um grande número de bases leves de silício ativo na superfície da nano-sílica, com tamanho pequeno e grande área superficial específica, o que a torna fácil de aglomerar. Preenchido diretamente em materiais orgânicos, porque é difícil de se infiltrar e se dispersar, e tem pouca compatibilidade, é difícil desempenhar um papel, o que limita sua aplicação industrial.

- Método físico

O método de revestimento de superfície é um método de modificação em que a superfície é modificada e não há reação química com nano-SiO2 , e o revestimento e as partículas são conectados por força intermolecular.

A modificação do tratamento térmico é um processo abrangente no qual o nano SiO2 é colocado na parte de trás de um determinado meio para aquecimento, preservação do calor e resfriamento, e o desempenho é controlado pela alteração da superfície ou estrutura interna do nano SiO2 .

- Método químico

O álcool graxo reage com os grupos hidroxila na superfície do SiO2 para remover as moléculas de água. Os grupos hidroxila na superfície de SiO2 são substituídos por grupos alquila, e álcoois são usados como modificadores.

Aplicação de Nano SiO2

- Revestimento

A nanossílica tem uma estrutura de rede tridimensional, tem uma grande área superficial específica, mostra grande atividade, pode formar uma estrutura de rede quando o revestimento é seco, e melhora a suspensão do pigmento, que pode manter a cor do revestimento sem desaparecendo por um longo tempo. Na construção de revestimentos de paredes internas e externas, tem excelente capacidade de autolimpeza e adesão.

- Campo adesivo / selante

Na área de adesivos e selantes, a nanossílica é um produto importante com grande quantidade e ampla gama de aplicações. Atualmente, os selantes e adesivos domésticos de alta qualidade dependem principalmente das importações.

- borracha

Pode melhorar a resistência, resistência e vida útil dos produtos de borracha. Além disso, também pode ser usado para fazer solados de borracha transparentes, e esse tipo de produtos dependia de importação.

- plástico

Melhorar a dureza, força, resistência à abrasão, resistência ao envelhecimento dos plásticos e melhorar a resistência ao envelhecimento dos plásticos.

- Campo têxtil

O pó composto na proporção adequada de nano-sílica e nano-dióxido de titânio é um aditivo importante para fibras de radiação anti-ultravioleta e também pode aumentar o efeito de retenção de calor e reduzir o peso das roupas.

- Campo de agente antimicrobiano / campo de catálise

A nanossílica é fisiologicamente inerte e altamente absorvente. Ele pode absorver íons antibacterianos para atingir fins antibacterianos. Pode ser usado na fabricação de conchas para refrigeradores e teclados de computador.

- Agricultura e alimentação

Pode fazer os vegetais amadurecerem mais cedo.

Fonte do artigo: China Powder Network

Cálcio pesado + equipamento de processamento superfino

Existem muitos tipos de equipamentos pesados para moagem e processamento de cálcio. Eles são combinados com máquinas de qualidade ultrafina para formar um sistema de processamento ultrafino, que geralmente pode atingir o efeito de produção ultrafina. Atualmente, a principal demanda por produtos de cálcio pesado no mercado de cálcio pesado é de 600 a 1500 mesh de produtos de cálcio pesado. A taxa de valor agregado de produtos pesados de cálcio é relativamente baixa (em comparação com talco, barita, caulim, etc.), e a escala é um dos principais fatores que afetam os benefícios.

O equipamento de processamento ultrafino de cálcio pesado é dividido em equipamento de moagem e equipamento de classificação. O equipamento de moagem inclui moinho Raymond, moinho de vibração, moinho de agitação a seco, moinho de rolo de anel, moinho vertical, moinho de bolas e máquina de grau ultrafino do tipo impulsor que adota o princípio da corrente parasita forçada.

Comparação de vários tipos de equipamentos de processamento ultrafinos

| Tipo de dispositivo | Finura do produto (malha) | Melhor finura (malha) | Vantagem | Deficiência |

| Raymond Mill (com classificador) | 100~1250 | <400 | A produção de produtos abaixo de 400 mesh apresenta grandes vantagens | Baixo teor de pó, pequena capacidade de produção para produtos acima de 800 mesh |

| Moinho de vibração (com classificador) | 1250~2500 | >1250 | Alta eficiência de moagem, alto teor de pó fino | Grande proporção de aspecto, grave fenômeno de sobre-moagem |

| Moinho de mistura a seco (com classificador) | 1250~6000 | >2500 | Alta eficiência de moagem | - |

| Moinho de rolos de anel (com classificador) | 400~1500 | <1500 | Economia de energia, baixo investimento | A produção de uma única máquina é baixa, a estabilidade do produto é ruim |

| Moinho vertical (com classificador) | 200~1500 | <400 | Alta eficiência de moagem | - |

| Moinho de bolas (com classificador) | 600~6500 | 800~2500 | Grande escala de produção autônoma | - |

Embora os moinhos Raymond sejam atualmente equipamentos comumente usados em empresas pesadas de cálcio, a maioria dos equipamentos é difícil de alcançar a produção em grande escala de cálcio pesado ultrafino.

A prática provou que na produção em larga escala de produtos de cálcio ultrafinos pesados com mais de 600 malhas, existem principalmente dois tipos de tecnologias e equipamentos adequados para o desenvolvimento da indústria, a saber, moinhos de bolas ultrafinos com ultrafinos -máquinas de qualidade fina e moinhos verticais ultrafinos com moinhos ultrafinos. Máquina de nível de subdivisão.

Comparação de sistemas de processamento entre moinho vertical e moinho de bolas

| Parâmetro | Moinho de bolas + classificador | Moinho vertical ultrafino + classificador | |

| Escala de produção autônoma | Maior | Grande | |

| <400 Malha | Inapropriado | Muito apropriado | |

| 400~600 Malha | Mais apropriado | Muito apropriado | |

| Alto consumo de energia, mas a área de superfície específica do produto também é alta | Baixo consumo de energia | ||

| 600~1000 Malha | Muito apropriado | Muito apropriado | |

| Alto consumo de energia, alta área de superfície específica do produto | Baixo consumo de energia | ||

| >1000 Malha | Muito apropriado | Precisa de classificação secundária | |

| Qualidade estável do produto | A qualidade dos produtos em pó sob a classificação secundária flutua | ||

| Maior área de superfície específica | |||

| Consumo de energia | <1250 Malha | Alto | Baixo |

| >1250 Malha | O mesmo que <1250 produtos de malha | Um pouco mais alto | |

| Faixa de Adaptação do Produto | Mais adequado para a indústria de papel e revestimento | Mais adequado para a indústria de plásticos | |

Com relação à flutuação da qualidade (finura) do pó (grau inferior) sob a classificação secundária do moinho vertical, a descrição é a seguinte: o moinho vertical produz cálcio pesado, e a finura do produto moído é geralmente inferior a 1000 mesh . Se for produzida malha 1250 Os produtos acima devem ser classificados duas vezes. Da mesma forma, a classificação secundária do pó de 800 mesh produzido pelo moinho vertical resulta em diferentes distribuições de tamanho de partícula dos dois produtos inferiores, o que torna difícil definir a qualidade dos produtos inferiores.

O uso de moinhos de bolas e grandes classificadores torna possível a produção de cálcio pesado em uma única máquina em grande escala. A capacidade de uma única máquina do moinho de bolas é a maior e seu desempenho é mais proeminente na produção de produtos com mais de 1250 malhas. O moinho vertical superfino tem um efeito óbvio de economia de energia ao produzir produtos de cálcio pesado de 400 ~ 1000 mesh. A produção de grandes classificadores tem sido muito madura e confiável, produzindo pó de cálcio pesado abaixo de 2500 mesh, o que reduz significativamente os custos de investimento e manutenção. O uso combinado de vários classificadores grandes é uma maneira eficaz de diversificar produtos ao mesmo tempo. A demanda por pó de cálcio pesado ultrafino abaixo de 2μm está aumentando rapidamente, e a pesquisa em classificadores submícron em grande escala é a principal tarefa no momento.

Fonte do artigo: China Powder Network