ตัวชี้วัดทางเทคนิคของแคลเซียมคาร์บอเนตและการใช้งานในพลาสติก

ตัวชี้วัดทางเทคนิคหลักบางประการของแคลเซียมคาร์บอเนต ได้แก่ จำนวนตาข่าย ความขาว ปริมาณแคลเซียมคาร์บอเนต

หมายเลขตาข่าย: หมายเลขตาข่ายหมายถึงจำนวนรูในบางพื้นที่ของหน้าจอ ยิ่งจำนวนตาข่ายมากเท่าใด ขนาดอนุภาคก็จะยิ่งเล็กลงเท่านั้น และกระบวนการผลิตที่จำเป็นก็จะยิ่งซับซ้อนมากขึ้น ยิ่งตาข่ายมีขนาดใหญ่เท่าใด กิจกรรมของอนุภาคฟิลเลอร์ก็จะยิ่งแข็งแกร่งขึ้น ยิ่งเกาะติดกับเมทริกซ์พลาสติกได้ง่ายขึ้น ความเข้ากันได้ดียิ่งขึ้น แต่การกระจายตัวก็จะยิ่งแย่ลง ตาข่ายทั่วไปคือ 400, 600, 800, 1000, 1200, 2000 โดยทั่วไป สารตัวเติมที่มีตาข่ายขนาดใหญ่จำเป็นต้องได้รับการเคลือบพื้นผิวเพื่อปรับปรุงการกระจายตัว

ความขาว: เนื่องจากแคลเซียมคาร์บอเนตบริสุทธิ์เป็นสีขาว ยิ่งผลิตภัณฑ์แคลเซียมคาร์บอเนตมีความบริสุทธิ์สูง ผลิตภัณฑ์ก็จะยิ่งขาวขึ้นและมีสีที่แตกต่างกันน้อยลง เฟอร์ไรท์ ซิลิกอน ฯลฯ จะทำให้ผลิตภัณฑ์มีสีเหลือง สีเข้ม และสีอื่นๆ ที่แตกต่างกัน โดยทั่วไปเมื่อความขาวสูงกว่า 90% แคลเซียมคาร์บอเนตสามารถใช้เป็นสีย้อมสีขาวสำหรับพลาสติกได้ แต่ผู้ผลิตจำนวนมากไม่พอใจกับมาตรฐาน 90% และยังเปิดตัวผลิตภัณฑ์ที่มีความขาวสูงถึง 97% ผลิตภัณฑ์ที่มีความขาวสูงกว่าจะมีเกรดที่สูงกว่า สิ่งเจือปนน้อยกว่า และไม่ทำให้อุปกรณ์แปรรูปเสียหายได้ง่าย เมื่อทำสีพลาสติก สีจะบริสุทธิ์และคงตัวมากขึ้น

ปริมาณแคลเซียมคาร์บอเนต: หมายถึงปริมาณแคลเซียมคาร์บอเนตของวัตถุดิบหินปูน ซึ่งสามารถกล่าวได้ว่ามีความบริสุทธิ์

การใช้แคลเซียมคาร์บอเนตในพลาสติก

แคลเซียมคาร์บอเนตมีการใช้งานที่หลากหลาย และพลาสติกส่วนใหญ่สามารถใช้ได้ การเพิ่มแคลเซียมคาร์บอเนตมีผลบางอย่างในการปรับปรุงคุณสมบัติบางอย่างของผลิตภัณฑ์พลาสติกและขยายขอบเขตการใช้งาน โดยสามารถลดการหดตัวของเรซิน ปรับปรุงพฤติกรรมการไหล และควบคุมความหนืดในการแปรรูปพลาสติก นอกจากนี้ยังสามารถมีบทบาทต่อไปนี้:

- ปรับปรุงความคงตัวของมิติของผลิตภัณฑ์พลาสติก

การเติมแคลเซียมคาร์บอเนตแบบเบามีบทบาทต่อโครงกระดูกในผลิตภัณฑ์พลาสติก และมีผลอย่างมากต่อความคงตัวของมิติของผลิตภัณฑ์พลาสติก

- ปรับปรุงความแข็งและความแข็งแกร่งของผลิตภัณฑ์พลาสติก

ในพลาสติก โดยเฉพาะโพลีไวนิลคลอไรด์ชนิดอ่อน ความแข็งจะค่อยๆ เพิ่มขึ้นด้วยการเติมแคลเซียมคาร์บอเนต และการยืดตัวจะลดลงตามความแข็งที่เพิ่มขึ้น แคลเซียมคาร์บอเนตเบาที่มีอนุภาคละเอียดและการดูดซับน้ำมันสูงมีความแข็งเพิ่มขึ้นอย่างมาก ในทางกลับกัน แคลเซียมคาร์บอเนตชนิดเบาที่มีค่าการดูดซึมน้ำมันหยาบแบบอนุภาคขนาดเล็กจะมีความแข็งของพลาสติกเพิ่มขึ้นเล็กน้อย ใน PVC อ่อน อัตราการเติบโตของความแข็งของแคลเซียมคาร์บอเนตหนักจะน้อยที่สุด รองลงมาคือแคลเซียมคาร์บอเนตเบา (แคลเซียมเบา)

พลาสติก (เรซิน) ของแคลเซียมคาร์บอเนตแบบเบาโดยทั่วไปไม่มีผลในการเสริมแรง และอนุภาคของแคลเซียมคาร์บอเนตแบบเบาสามารถแทรกซึมเข้าไปในเรซินได้ ดังนั้น ผลปกติของการเติมแคลเซียมคาร์บอเนตแบบเบาคือการเพิ่มความแข็งแกร่งของเรซิน โมดูลัสยืดหยุ่น และความแข็ง เพิ่มขึ้นอีกด้วย เมื่อปริมาณการเติมเพิ่มขึ้น ทั้งความต้านทานแรงดึงและการยืดตัวที่รุนแรงจะลดลง

แคลเซียมคาร์บอเนตต่างกัน ปริมาณการเติมต่างกัน จะมีความแข็งต่างกัน

- ปรับปรุงประสิทธิภาพการประมวลผลพลาสติก

การเติมแคลเซียมคาร์บอเนตแบบเบาสามารถเปลี่ยนคุณสมบัติทางรีโอโลยีของพลาสติกได้ ผงแคลเซียมคาร์บอเนตแบบเบามักถูกเติมในปริมาณที่ค่อนข้างมาก ซึ่งจะช่วยให้ผสมกับส่วนประกอบอื่นๆ และยังช่วยในการแปรรูปและขึ้นรูปพลาสติกอีกด้วย การเพิ่มแคลเซียมคาร์บอเนตแบบเบา โดยเฉพาะอย่างยิ่งหลังจากการรักษาพื้นผิวของแคลเซียมคาร์บอเนตแบบเบา ไม่เพียงแต่เพิ่มความแข็งของผลิตภัณฑ์เท่านั้น แต่ยังปรับปรุงความมันวาวและความเรียบเนียนของพื้นผิวของผลิตภัณฑ์อีกด้วย การเติมแคลเซียมคาร์บอเนตแบบเบาสามารถลดการหดตัว ค่าสัมประสิทธิ์การขยายตัวเชิงเส้น และคุณสมบัติการคืบของผลิตภัณฑ์พลาสติก สร้างเงื่อนไขสำหรับการประมวลผลและการขึ้นรูป

- ปรับปรุงความต้านทานความร้อนของผลิตภัณฑ์พลาสติก

การเพิ่มแคลเซียมคาร์บอเนตแบบเบาลงในผลิตภัณฑ์พลาสติกทั่วไปสามารถปรับปรุงความต้านทานความร้อนได้ ตัวอย่างเช่น การเพิ่มแคลเซียมคาร์บอเนตเบาประมาณ 40% ลงในพอลิโพรพิลีนจะเพิ่มความต้านทานความร้อนได้ประมาณ 200°C เมื่ออัตราการบรรจุน้อยกว่าหรือเท่ากับ 20% อุณหภูมิทนความร้อนจะเพิ่มขึ้น 8 ถึง 130°C

- ปรับปรุงสายตาเอียงของพลาสติก

ในผลิตภัณฑ์พลาสติก ผลิตภัณฑ์บางอย่างต้องการการฟอกสีฟันและความทึบแสง และบางส่วนหวังว่าจะสูญพันธุ์ การเพิ่มแคลเซียมคาร์บอเนตแบบเบาสามารถมีบทบาทบางอย่างในเรื่องนี้

แคลเซียมคาร์บอเนตเบาที่มีความขาวมากกว่า 90 มีผลทำให้ขาวขึ้นอย่างเห็นได้ชัดในผลิตภัณฑ์พลาสติก เมื่อรวมกับไททาเนียมไดออกไซด์และลิโธโพน คุณสมบัติการปูผิวของผลิตภัณฑ์พลาสติกได้รับการปรับปรุงอย่างมาก ในกระดาษพลาสติกแคลเซียม โพลิเอทิลีนความหนาแน่นต่ำ และฟิล์มโพลีเอทิลีนความหนาแน่นสูง สามารถเพิ่มแคลเซียมคาร์บอเนตเพื่อให้เกิดภาวะสายตาเอียงและการสูญพันธุ์ ทำให้เหมาะสำหรับการเขียนและการพิมพ์ แคลเซียมคาร์บอเนตที่มีความขาวดีขึ้นสามารถทดแทนเม็ดสีขาวราคาแพงได้

- สามารถทำให้ผลิตภัณฑ์มีคุณสมบัติพิเศษบางอย่างได้

การเพิ่มแคลเซียมคาร์บอเนตแบบเบาลงในวัสดุสายเคเบิลมีผลเป็นฉนวน และการเพิ่มแคลเซียมคาร์บอเนตแบบเบาสามารถปรับปรุงประสิทธิภาพการชุบด้วยไฟฟ้าและประสิทธิภาพการพิมพ์ของผลิตภัณฑ์บางประเภท แคลเซียมคาร์บอเนตที่มีแสงน้อยหรือละเอียดมากถูกเติมลงในโพลีไวนิลคลอไรด์ (PVC) ซึ่งมีฤทธิ์หน่วงการติดไฟ

- ลดต้นทุนผลิตภัณฑ์พลาสติก

ราคาของแคลเซียมคาร์บอเนตเบาทั่วไปและแคลเซียมคาร์บอเนตหนักนั้นต่ำกว่าราคาของพลาสติกมาก การเติมแคลเซียมคาร์บอเนตแบบเบาจะช่วยลดต้นทุนของผลิตภัณฑ์พลาสติก ดังนั้นแคลเซียมคาร์บอเนตแบบเบาจึงเรียกว่าสารตัวเติมหรือตัวขยาย

ในขั้นตอนนี้ การเพิ่มแคลเซียมคาร์บอเนตเพื่อลดต้นทุนของพลาสติกเป็นเป้าหมายหลัก ด้วยการปรับปรุงคุณสมบัติพื้นผิวของแคลเซียมคาร์บอเนตและรูปร่างและขนาดอนุภาคที่ควบคุมได้ แคลเซียมคาร์บอเนตจะค่อยๆ กลายเป็นสารตัวเติมที่ใช้งานได้เพื่อจุดประสงค์ในการเสริมสร้างหรือให้ฟังก์ชันการทำงาน

การเติมแคลเซียมคาร์บอเนตลงในพลาสติกก็เหมือนกับการเพิ่มโครงกระดูกลงในพลาสติก ซึ่งช่วยเพิ่มความเสถียรของมิติและความแข็งของพลาสติก และยังช่วยเพิ่มความทนทานต่อการสึกหรอและความเงาของพลาสติกได้ในระดับหนึ่ง ตามปกติจะใช้กับแผ่น PP, PE, PVC และท่อ

แคลเซียมคาร์บอเนตไม่เป็นพิษ ไม่มีรสจืด และปลอดจากสิ่งแวดล้อม เป็นแร่ธาตุที่พบได้ทั่วไปในสภาพแวดล้อมทางธรรมชาติ เหมาะที่จะเติมลงในพลาสติกย่อยสลายได้ทางชีวภาพและพลาสติกบรรจุภัณฑ์อาหารโดยไม่ส่งผลเสียต่อผู้คนและสิ่งแวดล้อม การศึกษายังแสดงให้เห็นว่าพลาสติกที่ย่อยสลายได้ทางชีวภาพที่เติมด้วยแคลเซียมคาร์บอเนตจะย่อยสลายได้เร็วกว่าในดิน

แคลเซียมคาร์บอเนตแบบเบามีลักษณะเฉพาะ มันค่อนข้างดูดซับน้ำมันและดูดซับพลาสติกในพลาสติกได้ง่าย ส่งผลให้พลาสติกเกิดผลไม่ดี เพื่อปรับปรุงสถานการณ์นี้ แคลเซียมคาร์บอเนตสามารถแก้ไขได้

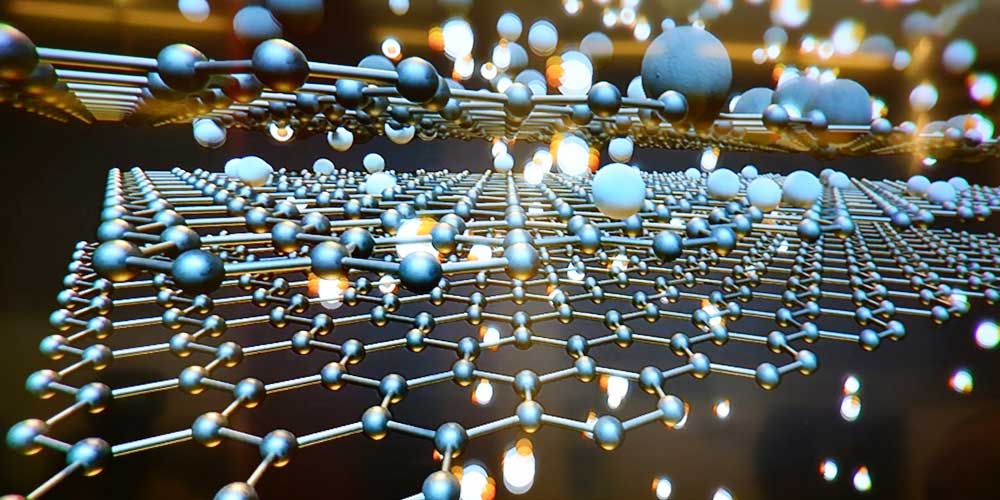

การประยุกต์ใช้กราฟีนหลังจากการจำแนกประเภทการไหลของอากาศในหลาย ๆ ด้าน

กราฟีนเป็นผลิตภัณฑ์ยอดนิยมในปัจจุบัน กราฟีนเป็นวัสดุที่ปฏิวัติวงการ และการประยุกต์ใช้ยังคงขยายตัวอย่างต่อเนื่องด้วยการวิจัยที่เกี่ยวข้องอย่างลึกซึ้งยิ่งขึ้น คุณสมบัติที่ดีของกราฟีนยังระบุด้วยว่ามีมูลค่าตลาดที่ไม่ธรรมดา

1. ลักษณะของกราฟีน

กราฟีนมีความแข็งแรง ความยืดหยุ่น การนำไฟฟ้า การนำความร้อน และคุณสมบัติอื่นๆ ได้ดี เป็นวัสดุที่มีค่าการนำความร้อนสูงสุดจนถึงปัจจุบันและมีค่าการนำความร้อนที่ดีมาก ดังนั้นจึงใช้กันอย่างแพร่หลายในอุตสาหกรรมทำความร้อนใหม่

เช่นเดียวกับฟิล์มทำความร้อนทั่วไป กราฟีนจำเป็นต้องได้รับพลังงานเพื่อสร้างความร้อน เมื่ออิเล็กโทรดที่ปลายทั้งสองของฟิล์มความร้อนกราฟีนได้รับพลังงาน โมเลกุลคาร์บอนในฟิล์มทำความร้อนจะสร้างโฟนอน ไอออน และอิเล็กตรอนในความต้านทาน และกลุ่มโมเลกุลคาร์บอนที่สร้างขึ้นจะมีปฏิสัมพันธ์ซึ่งกันและกัน การเสียดสีและการชนกัน (หรือที่เรียกว่าการเคลื่อนที่แบบบราวเนียน) ทำให้เกิดพลังงานความร้อน และพลังงานความร้อนจะถูกแผ่ออกมาอย่างสม่ำเสมอในลักษณะระนาบด้วยการควบคุมรังสีอินฟราเรด

หลังจากที่กราฟีนได้รับพลังงานแล้ว อัตราการแปลงรวมของพลังงานความร้อนจากไฟฟ้าที่มีประสิทธิภาพจะมากกว่า 99% และมีการเพิ่มตัวนำยิ่งยวดพิเศษเพื่อให้มั่นใจถึงความเสถียรของประสิทธิภาพการทำความร้อน อย่างไรก็ตาม มันแตกต่างจากฟิล์มความร้อนลวดโลหะทั่วไปตรงที่การให้ความร้อนมีความเสถียรและปลอดภัย และรังสีอินฟราเรดที่ปล่อยออกมานั้นเรียกว่า "แสงแห่งชีวิต"

2. ลักษณะใดของกราฟีนที่ใช้หลังจากจำแนกตามตัวแยกประเภทการไหลของอากาศ

- ทรานซิสเตอร์กราฟีนยืดหยุ่น

ทรานซิสเตอร์กราฟีนเป็นอุปกรณ์นาโนอิเล็กตรอนเดี่ยว ทรานซิสเตอร์ชนิดนี้ได้รับความสนใจอย่างมากจากตลาดตั้งแต่การวิจัยและพัฒนา ปัจจุบันมีการใช้ทรานซิสเตอร์แบบกราฟีนแบบยืดหยุ่นบางตัว ข้อได้เปรียบหลักของทรานซิสเตอร์แบบกราฟีนคือใช้งานได้ง่ายที่อุณหภูมิห้อง ในขณะที่มีลักษณะของแรงดันไฟฟ้าต่ำและความไวสูง ลักษณะเฉพาะเหล่านี้ทำให้ทรานซิสเตอร์แบบกราฟีนเหนือกว่าทรานซิสเตอร์แบบซิลิกอน และในขณะเดียวกันก็ส่งเสริมการพัฒนาเทคโนโลยีไมโครชิป นอกจากนี้ เนื่องจากลักษณะโดยธรรมชาติของกราฟีน ทรานซิสเตอร์นี้จึงมีความยืดหยุ่นและพับได้สูงมาก

- เซ็นเซอร์กราฟีน

เซ็นเซอร์เป็นอุปกรณ์ที่รับรู้การเปลี่ยนแปลงในสภาพแวดล้อมโดยรอบ (เช่น ความร้อน การเคลื่อนไหว แสง ความดัน ความชื้น ฯลฯ) และให้การตอบสนองผ่านสัญญาณเอาท์พุต (โดยปกติคือสัญญาณแสง เครื่องกล หรือสัญญาณไฟฟ้า) เนื่องจากกราฟีนมีอัตราส่วนพื้นผิวต่อปริมาตรขนาดใหญ่ คุณสมบัติทางแสงที่เป็นเอกลักษณ์ การนำไฟฟ้าที่ดีเยี่ยม การเคลื่อนย้ายและความหนาแน่นของพาหะสูง และการนำความร้อนสูง กราฟีนจึงสามารถใช้เป็นเซ็นเซอร์ในด้านต่างๆ รวมถึงไบโอเซนเซอร์ เทคโนโลยีการวินิจฉัย ผลกระทบจากภาคสนาม ทรานซิสเตอร์ เซ็นเซอร์ DNA และเซ็นเซอร์ก๊าซ

- กราฟีนสำหรับแบตเตอรี่ลิเธียม

ด้วยการใช้งานแบตเตอรี่ลิเธียมอย่างกว้างขวาง ประเภทของแบตเตอรี่ลิเธียมจึงได้รับการเสริมประสิทธิภาพอย่างต่อเนื่อง แบตเตอรี่ลิเธียมไอออนถือเป็นระบบกักเก็บพลังงานเคมีไฟฟ้าระบบหนึ่งที่มีแนวโน้มว่าจะมีศักยภาพในการใช้งานสูงในด้านพลเรือน การป้องกันประเทศ และการบินและอวกาศ อย่างไรก็ตาม ในขั้นตอนนี้ แบตเตอรี่ลิเธียมยังมีข้อจำกัดบางประการ กราฟีนสามารถรวมเข้ากับขั้วบวกและขั้วลบของเฟรมแบตเตอรี่ต่างๆ ได้ เพื่อเพิ่มประสิทธิภาพของแบตเตอรี่และเพิ่มอัตรารอบการคายประจุ

- ตัวนำโปร่งใสกราฟีน

ตัวนำโปร่งใสเป็นส่วนหลักของอุปกรณ์ที่ต้องการความต้านทานพื้นผิวสูงและโปร่งใสสูง เช่น หน้าจอสัมผัส ไดโอดเปล่งแสง และเซลล์แสงอาทิตย์ เมื่อใช้เป็นอิเล็กโทรด อุปกรณ์ต้องเป็นไปตามเงื่อนไขการรับแสงเข้า/ออก ตัวนำโปร่งใสแบบดั้งเดิมประกอบด้วยสารกึ่งตัวนำออกไซด์ที่มีสารเจือสูง และวัสดุคอมโพสิตที่ประกอบด้วยกราฟีน ซิลิคอน โลหะ และคาร์บอนนาโนทิวบ์สามารถใช้เป็นฟิล์มตัวนำโปร่งใสได้ ในหมู่พวกเขา ความโปร่งใสของฟิล์มกราฟีน-ซิลิกอนสูงถึง 94% และค่าการนำไฟฟ้าคือ 0.45S/ซม. วัสดุคอมโพสิตประเภทนี้มีประสิทธิภาพโดยรวมที่ดีเยี่ยมในฐานะตัวนำโปร่งใส

- วัสดุคอมโพสิตโครงสร้างกราฟีน

กราฟีนและวัสดุต่างๆ ก่อตัวเป็นวัสดุคอมโพสิต ซึ่งใช้ในการใช้งานต่างๆ เช่น การบิน จากการศึกษาพบว่าการเพิ่มกราฟีนลงในวัสดุสามารถปรับปรุงประสิทธิภาพของวัสดุได้อย่างมาก สำหรับอุตสาหกรรมการบิน วัสดุคอมโพสิตน้ำหนักเบาสามารถประหยัดต้นทุนเชื้อเพลิงได้ วัสดุคอมโพสิตที่ใช้กราฟีนมีศักยภาพสูงและสามารถใช้เป็นตัวเลือกที่สำคัญสำหรับการพัฒนาวัสดุใหม่ได้

- ตัวเร่งปฏิกิริยาตัวเร่งปฏิกิริยากราฟีน

กราฟีนและอนุพันธ์ของกราฟีนมีคุณสมบัติพื้นผิวที่สมบูรณ์ รูปร่างเหมือนแผ่น พื้นที่ผิวสูงและการเคลื่อนที่ของอิเล็กตรอนสูง การศึกษาได้พิสูจน์แล้วว่าเป็นวัสดุตัวเร่งปฏิกิริยาที่มีประสิทธิภาพมาก กราฟีนเป็นสารเฉื่อยทางเคมี การเพิ่มกลุ่มฟังก์ชันสามารถเปลี่ยนลักษณะของกราฟีนและเหมาะที่จะเป็นตัวพาตัวเร่งปฏิกิริยา

หลังจากจำแนกตามลักษณนามอากาศ ผงที่แม่นยำและมีประสิทธิภาพสามารถหาได้ และขนาดอนุภาคมีความเข้มข้น เพื่อให้ผงกราฟีนที่มีความแม่นยำสูงสามารถนำมาใช้กันอย่างแพร่หลายในหลายสาขา

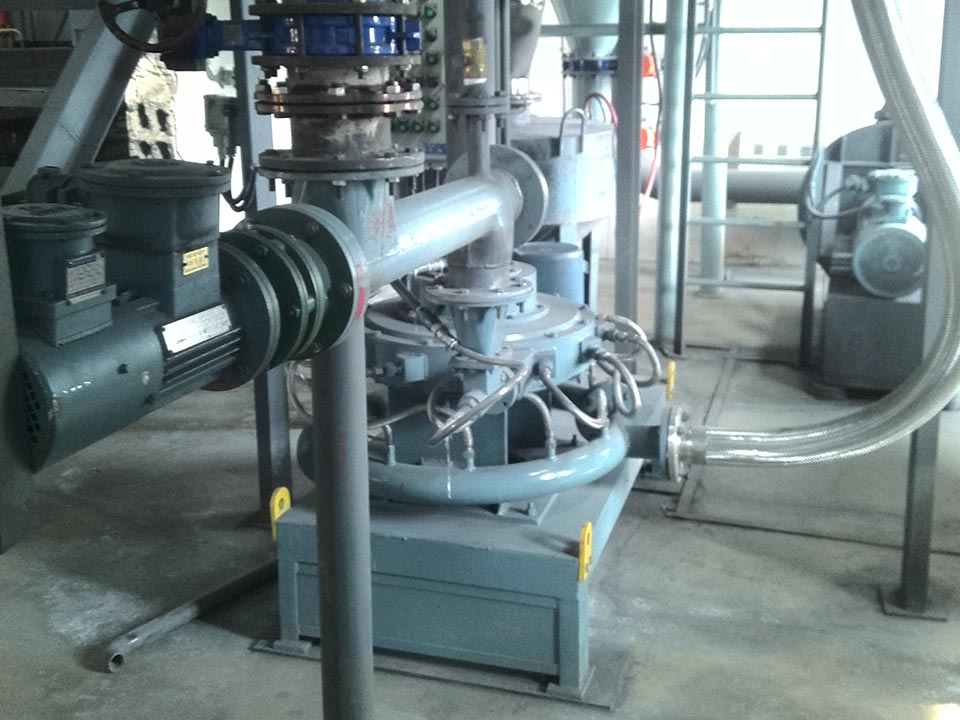

ผลกระทบของปริมาณน้ำขนาดใหญ่ของวัตถุดิบในกระบวนการบดอัดของโรงสีเจ็ทคืออะไร

โรงสีเจ็ทเป็นที่ชื่นชอบของหลายอุตสาหกรรม โรงสีเจ็ทสามารถบดวัตถุดิบให้เป็นผง ซึ่งสามารถเพิ่มมูลค่าเพิ่มได้มาก โรงสีเจ็ทไม่เหมาะกับวัสดุทุกชนิด เมื่ออุปกรณ์บดขยี้วัสดุ ลักษณะของฟีดจะเข้มงวดมาก คุณสมบัติในการป้อนอาหารอย่างหนึ่งคือความชื้น ความชื้นจะเปลี่ยนแปลงภายใต้อิทธิพลของสภาพอากาศ อันหนึ่งใหญ่เกินไปและอีกอันหนึ่งเล็กเกินไป เงื่อนไขทั้งสองนี้มีผลกระทบต่อการผลิตต่างกัน การวิเคราะห์ต่อไปนี้ดำเนินการสำหรับสองสถานการณ์นี้:

1. มีความชื้นต่ำ

โรงสีเจ็ทค่อนข้างง่ายในการบดวัสดุที่มีปริมาณน้ำต่ำ เนื่องจากความชื้นต่ำ การอุดตันของวัสดุจึงไม่เกิดขึ้นง่ายในระหว่างการผลิต และกระบวนการผลิตค่อนข้างราบรื่น ดังนั้น ประสิทธิภาพของโรงสีเจ็ทจึงค่อนข้างสูงในกรณีนี้ และยังเป็นสถานะที่ดีที่สุดของโรงสีเจ็ท

2. ปริมาณความชื้นสูง

เมื่อความชื้นมีมาก โรงสีเจ็ตมีแนวโน้มที่จะเกาะติดและอุดตันในระหว่างกระบวนการบด ซึ่งทำให้กระบวนการบดไม่ปกติ ผงที่บดแล้วติดได้ง่ายรอบๆ ลูกกลิ้งเจียร แหวนเจียร และซับใน ในเวลานี้จะลดประสิทธิภาพของชิ้นส่วนและลดประสิทธิภาพการผลิต และสถานการณ์นี้จะทำให้เกิดปรากฏการณ์การสึกหรอเพิ่มขึ้น นอกจากนี้ เมื่อความชื้นมีมาก ถ้าปริมาณลมของโบลเวอร์ในโรงสีมีขนาดเล็ก วัสดุจากสัตว์ไม่สามารถเป่าให้ลอยได้ ถ้าปริมาณลมของตัวเป่าลมเพิ่มขึ้น วัสดุที่ไม่เป็นดินอาจลอยอยู่ด้วยกัน และผงที่ไม่เหมาะสมเหล่านี้จะเกาะติด บนเครื่องวิเคราะห์ เมื่ออากาศหมุนเวียนไปยังท่ออากาศ วัสดุจะปิดกั้นท่ออากาศ ช่องบดไม่สามารถระบายอากาศได้ดีและกระจายความร้อนได้ และอุณหภูมิภายในสูงขึ้น ซึ่งลดประสิทธิภาพการทำงานของมอเตอร์ ซึ่ง ไม่เอื้ออำนวยต่อการผลิตโรงสีมากนัก

จากสถานการณ์ข้างต้น สรุปได้ว่าความชื้นเพียงเล็กน้อยจะเป็นประโยชน์ต่อการผลิตโรงสี ในขณะที่ความชื้นในปริมาณมากจะทำให้ประสิทธิภาพของโรงสีเจ็ทลดลงและการสึกหรอเพิ่มขึ้น ดังนั้นในการผลิตจริงจึงจำเป็นต้องเติม ปริมาณน้ำของวัสดุในโรงสีจึงต้องมีการควบคุมอย่างเข้มงวด

เทคโนโลยีการประมวลผลลึกของดินขาว

ดินขาวเป็นแร่ดินเหนียวที่มีดินขาวเป็นส่วนประกอบหลัก หรือที่เรียกกันทั่วไปว่า "ดินจีน" ได้แก่ ดินขาว เพอร์ไลต์ ดิกไคต์ และฮัลลอยไซต์ สูตรเคมีที่เป็นผลึกของไคโอลิไนต์คือ AI4[Si4O10](OH)8 ซึ่งเป็นแร่ซิลิเกตที่มีชั้น 1:1 ชนิด ประกอบด้วยชั้นจัตุรมุขซิลิกอนออกซิเจนและชั้นแปดด้านอะลูมิเนียมออกซิเจน ชั้นประกอบด้วยพันธะไฮโดรเจน - ออกซิเจน เชื่อมต่อ.

ตามเนื้อสัมผัสและความเป็นพลาสติก สามารถแบ่งออกเป็นดินขาวแข็ง ดินขาวอ่อน และดินขาวทราย ตามแหล่งกำเนิด มันสามารถแบ่งออกเป็นดินขาวชุดถ่านหินและดินขาวชุดที่ไม่ใช่ถ่านหิน

แร่ธาตุ gangue ของดินขาว ได้แก่ เฟลด์สปาร์ ควอตซ์ แร่ธาตุไททาเนียมออกไซด์ แร่ธาตุเหล็ก และไมกา ส่วนประกอบทางเคมีหลัก ได้แก่ ซิลิกอนไดออกไซด์ อะลูมิเนียมออกไซด์ เหล็กออกไซด์ แคลเซียมออกไซด์และแมกนีเซียมออกไซด์ สารผสมอินทรีย์ และการสูญเสียจากการจุดติดไฟ , ออกไซด์ของโลหะอัลคาไล, แอนไฮไดรด์ของไหล

สีเผาของดินขาวเป็นสีขาวหรือใกล้เคียงกับสีขาวและความขาวสูงสุดมากกว่า 95%; ความแข็งของดินขาวอ่อนคือ 1 ~ 2 และความแข็งของดินขาวแข็งสามารถเข้าถึง 3 ~ 4; มีคุณสมบัติในการขึ้นรูป การอบแห้ง และการเผาผนึกที่ดี ง่ายต่อการกระจายตัวในน้ำ , ระงับ, ในระบบกันสะเทือนที่มั่นคง; มีคุณสมบัติเป็นฉนวนไฟฟ้าที่ดีเยี่ยม มีความต้านทานมากกว่า 1010Ω·cm-1 ที่ 200°C มีความทนทานต่อการละลายของกรดได้ดี ความสามารถในการแลกเปลี่ยนไอออนบวก (CMC) โดยทั่วไปคือ 0.03-0.05mmol/g และมีคุณสมบัติทนไฟได้ดี โดยมีค่าการหักเหของแสงที่ 1750-1790 องศาเซลเซียส

ดินขาวมีคุณสมบัติที่ดี เช่น ความเป็นพลาสติก การกระจายตัว ทนไฟ ความเหนียวแน่น และความเสถียร และมีการใช้กันอย่างแพร่หลายในหลายด้าน เช่น การเกษตร วัสดุทนไฟ การผลิตกระดาษ เซรามิก และยาง

ด้วยการเกิดขึ้นและการพัฒนาของเทคโนโลยีดัดแปลงและนาโนเทคโนโลยี ดินขาวดัดแปลงและดินขาวนาโนได้แสดงประสิทธิภาพที่ยอดเยี่ยมมากขึ้น ซึ่งขยายและขยายขอบเขตการใช้งานของดินขาวอย่างมาก ดินขาวทั่วโลกประมาณ 45% ใช้ในการผลิตกระดาษ ประมาณ 16% ใช้ในวัสดุทนไฟ ประมาณ 15% ใช้ในเซรามิกส์ และพื้นที่เตรียมเส้นใยแก้วและซีเมนต์แต่ละส่วนมีสัดส่วนประมาณ 6%

เทคโนโลยีการประมวลผลลึกของดินขาว

ผลิตภัณฑ์ดินขาวหลังจากการทำให้บริสุทธิ์และการทำให้บริสุทธิ์ถึงคุณภาพที่ดีที่สุดในสภาพธรรมชาติ แต่ยังคงไม่เป็นไปตามข้อกำหนดของการใช้งานบางอย่าง ดังนั้นจึงจำเป็นต้องมีการประมวลผลดินขาวเพิ่มเติม การประมวลผลลึกของดินขาวรวมถึง: การเผา การเจียรละเอียด การดัดแปลงพื้นผิว

- บดละเอียด

ในกระบวนการบดละเอียดละเอียดของดินขาว ชั้นผลิตภัณฑ์จะแตกหักเพื่อสร้างอนุภาคที่เป็นขุย ดังนั้นการบดละเอียดของดินขาวจึงเรียกว่าการปอกเปลือก เครื่องปอกที่ใช้ในอุตสาหกรรมส่วนใหญ่เป็นโฮโมจีไนเซอร์แรงดันสูง โรงผสม ฯลฯ

![]()

Homogenizer ความดันสูงใช้แรงเฉือนที่เกิดจากแรงเสียดทานร่วมกันที่เกิดขึ้นเมื่อสารละลายถูกพ่นภายใต้แรงดันสูงและผลกระทบจากการบดที่เกิดจากแรงดันตกอย่างกะทันหันหลังจากการฉีดพ่น ซึ่งจะทำลายโครงสร้างผลึกของ kaolinite และทำให้เกิดพันธะไฮโดรเจนระหว่าง ชั้นคริสตัล การแตกหักทำให้ชั้นดินขาวแตกออกทีละชั้น

เมื่อบดดินขาวอย่างประณีตด้วยเครื่องกวน ลูกบอลเซรามิก ลูกแก้ว หินเหล็ก และคอรันดัมจะถูกใช้เป็นสื่อในการบดเพื่อหลีกเลี่ยงมลพิษทุติยภูมิและรับประกันความขาวของผลิตภัณฑ์ เนื่องจากอัตราการเติมของสื่อบดจะส่งผลต่อกำลังการผลิตของโรงสี มีหลายสื่อและผลการปอกเปลือกดี แต่กำลังการประมวลผลต่ำ ดังนั้นควรกำหนดอัตราการบรรจุที่เหมาะสมผ่านการทดลองตามประสิทธิภาพของอุปกรณ์ .

- กระบวนการเผา

การเผาดินขาวสามารถขจัดน้ำที่มีโครงสร้างในแร่ธาตุ kaolinite และในขณะเดียวกันก็สามารถขจัดแหล่งกำเนิดมลพิษอินทรีย์และสารระเหยบางชนิดได้ ปัจจุบันเป็นหนึ่งในวิธีการแปรรูปดินขาวที่มีประสิทธิภาพมากที่สุด ไม่เพียงแต่ปรับปรุงความบริสุทธิ์และความขาวของดินขาว แต่ยังเปลี่ยนคุณสมบัติของดินขาวเพื่อให้ดินขาวมีคุณสมบัติที่ไม่เคยมีมาก่อนการเผา เช่น ความหนาแน่นต่ำ พื้นที่ผิวจำเพาะขนาดใหญ่ คุณสมบัติการปกปิดที่ดี และดี ความต้านทานการสึกหรอ กระบวนการเผาซาตินและอุปกรณ์ของดินขาวส่วนใหญ่รวมถึงการเผาเตาเผาด้วยเปลวไฟแบบกลับหัว การเผาเตาเผาแบบหมุน การเผากระแสลมวน และการเผาในเตาอุโมงค์

เมื่อใช้ดินขาวเป็นเซรามิก เตาเผาแบบใช้ไฟกลับหัวมักใช้สำหรับการเผา ก่อนที่ดินขาวจะเข้าสู่เตาเผา ปริมาณความชื้นของดินขาวจะถูกควบคุมไว้ที่ประมาณ 15% เพื่อไม่ให้ดินขาวเป็นซีเมนต์ระหว่างกระบวนการเผาและช่วยประหยัดเชื้อเพลิง

ปัจจุบันเตาโรตารี่ส่วนใหญ่เป็นเตาหมุนแนวนอน เตาโรตารี่ใช้ถ่านหินความร้อนต่ำเป็นเชื้อเพลิง การหมุนของเตาโรตารี่ทำให้ดินขาวเกลือกกลิ้งอย่างต่อเนื่อง และทิศทางการเคลื่อนที่ตรงกันข้ามกับทิศทางของกระแสลมที่อุณหภูมิสูง เพื่อให้ดินขาวและก๊าซไอเสียที่อุณหภูมิสูงรวมกันอย่างทั่วถึง แลกเปลี่ยนความร้อน การผลิตต่อเนื่องได้

การเผาในอากาศของกระแสน้ำวนใช้กระแสน้ำวนรูปกรวยเพื่อประมวลผลผงดินขาวที่เลือก ในระหว่างกระบวนการเผา กระแสลมร้อนที่หมุนขึ้นด้านบนจะเกิดขึ้นจากกระแสน้ำวน และวัสดุที่ละเอียดมากจะกระจายตัวไปยังห้องปฏิกิริยาภายในรูปกรวยสำหรับการเผาด้วยเครื่องพ่นสารเคมี ในขณะนี้ ดินขาวที่ผ่านการเผาอสัณฐานที่ได้รับสามารถให้ความร้อนได้อีกซึ่งจะทำให้เกิดใหม่ สถานะผลึกและทางกายภาพของวัสดุจะสูงกว่าดินขาวที่ผ่านการเผาในระยะแรก และมีลักษณะที่ดีกว่า

ผลิตภัณฑ์ที่เผาในเตาเผาแบบอุโมงค์กลายเป็นปูนเม็ดทนไฟเผาผนึก ในกระบวนการนี้ ดินขาวจะทำเป็นรูปร่างเฉพาะและส่งไปยังเตาเผาแบบอุโมงค์เพื่อเผา วัสดุที่เผาผนึกถูกบด จำแนก และทำเป็นขนาดอนุภาคมาตรฐาน เข้าโรงโม่เพื่อบดให้ได้ -120 เมช และ -200 เมช หรือส่งเข้าตะแกรงเพื่อแยกตะแกรงออก 80-120 เมช

ที่มาของบทความ: China Powder Network

จะหลีกเลี่ยงความล้มเหลวของเครื่องบดละเอียดได้อย่างไร?

อุปกรณ์การเจียร เช่น เครื่องบดละเอียดพิเศษย่อมมีความล้มเหลวในการใช้งานต่างๆ อย่างหลีกเลี่ยงไม่ได้ และในระหว่างขั้นตอนการก่อสร้าง เมื่อเครื่องบดละเอียดพิเศษได้รับความเสียหายโดยไม่ได้ตั้งใจระหว่างการเจียร กระบวนการทั้งหมดจะเกิดขึ้น กระบวนการทำให้การผลิตล่าช้า เราจะหลีกเลี่ยงความล้มเหลวของโรงสีสุดยอดได้อย่างไร?

1. ลดการสึกหรอของชิ้นส่วนที่ทนต่อการสึกหรอของเครื่องบดละเอียดพิเศษ และฟีดไม่ควรมีขนาดใหญ่เกินไปในช่วงระยะเวลาการทำงานของเครื่องบดละเอียดพิเศษ เพื่อไม่ให้ส่งผลกระทบต่อสถานะปกติของชิ้นส่วน การแก้ปัญหาคือการให้อาหารที่เหมาะสมตามมาตรฐานการใช้งานอย่างเคร่งครัด

2. หลังจากติดตั้งเครื่องบดละเอียดพิเศษแล้ว จะมีเครื่องเปล่าสำหรับการว่าจ้าง และคุณสามารถตรวจสอบว่ามีการติดตั้งชิ้นส่วนต่างๆ เข้าที่หรือไม่ หากมีการเบี่ยงเบนของรูปทรงเรขาคณิตและขนาดที่ตรงกันระหว่างชิ้นส่วน จะได้รับผลกระทบจากโหลดสลับ เช่น แรงกระแทกและการสั่นสะเทือน ตลอดจนความร้อน การเสียรูป และปัจจัยอื่นๆ ระหว่างการใช้งาน ซึ่งจะส่งผลต่อประสิทธิภาพการผลิตของโรงสี ultrafine . ดังนั้น ตรวจสอบสลักเกลียวของโรงสีละเอียดพิเศษในเวลาที่กำหนดเพื่อหลีกเลี่ยงการคลาย

3. ผู้ปฏิบัติงานสายการผลิตบดอุตสาหกรรมต้องมีความเข้าใจที่ชัดเจนเกี่ยวกับการทำงานและหลักการของอุปกรณ์ และมีความเข้าใจในประสิทธิภาพ โครงสร้าง และชิ้นส่วนของโรงสี ultrafine และแก้ไขปัญหาในเวลาเพื่อลดเวลาหยุดทำงาน นอกจากนี้ การหล่อลื่นเครื่องบดละเอียดพิเศษยังมีข้อกำหนดในการปฏิบัติงานบางประการ เพื่อให้เหมาะสมกับการทำงานของช่องว่างในการประกอบ น้ำมันหล่อลื่นควรสร้างฟิล์มน้ำมันที่สม่ำเสมอบนพื้นผิวเสียดทานเพื่อป้องกันการสึกหรอ

ควรคำนึงถึงสามประเด็นระหว่างการใช้โรงสีขั้นสูง: ลดการสึกหรอ หลีกเลี่ยงการหลวม และใช้งานอย่างชำนาญ การให้ความสนใจกับสามประเด็นนี้จะช่วยหลีกเลี่ยงความล้มเหลวที่ไม่จำเป็นมากมาย

วิธีลดการใช้พลังงานของโรงสีเจ็ท

ข้อดีของโรงสีเจ็ทคือวัสดุหลังจากการบดไม่ก่อให้เกิดมลพิษ หลังจากการบด ความเร็วของกระแสลมความเร็วสูงที่ถูกบีบอัดจะลดลงและปริมาตรจะเพิ่มขึ้น เป็นกระบวนการดูดซับความร้อนและมีผลเย็นต่อวัสดุ เหมาะอย่างยิ่งสำหรับการเจียรแบบละเอียดมาก โรงสีเจ็ทคือการใช้กระแสลมความเร็วสูงเพื่อเร่งความเร็วในการผลิตอนุภาค ชนกัน หรือชนกับเป้าหมายเพื่อบดวัสดุเพื่อให้ได้ผลการบด

โดยทั่วไป มีสามวิธีหลักในการเร่งการบดอนุภาคของแข็งด้วยกระแสลมความเร็วสูง:

(1) หัวฉีดเร่งอนุภาคกระแสลม: หลังจากที่กระแสลมและอนุภาคผสมกันจนหมด อนุภาคจะได้รับความเร็วสูง (เกือบเท่าความเร็วของกระแสลม) แต่วัสดุจะสึกหรออย่างรุนแรงที่ผนังด้านในของหัวฉีดและแทบไม่มีเลย ใช้ในการใช้งานจริง

(2) หัวฉีดเร่งอนุภาค: การไหลของอากาศความเร็วสูง (เหนือเสียง) และอนุภาคถูกผสมและเร่งในท่อผสม และอนุภาคได้รับความเร็วสูงขึ้น แต่วัสดุสวมท่อผสมอย่างจริงจัง

(3) การไหลของอากาศอิสระเร่งอนุภาค: อนุภาคเข้าสู่กระแสอากาศความเร็วสูงในรูปแบบของการตกอย่างอิสระ ในเวลานี้มีเพียงกระแสลมความเร็วสูงที่ไหลผ่านหัวฉีดและการสึกหรอเพียงเล็กน้อย อย่างไรก็ตาม เนื่องจากความเร็วตก (ด้านข้าง) ของอนุภาคต่ำมาก จึงเป็นการยากที่จะเข้าสู่ศูนย์กลางของกระแสลม (กระแสลมความเร็วสูง) เพื่อให้ได้กระแสลมความเร็วสูง

จากมุมมองนี้ ประสิทธิภาพของโรงสีเจ็ทส่วนใหญ่ขึ้นอยู่กับความเร็วในการชนสัมพัทธ์และมุมการชนกันของอนุภาคในฟลูอิไดซ์เบด ดังนั้นโดยการเปลี่ยนรูปทรงและการออกแบบโครงสร้างของหัวฉีดและช่องบดจึงสามารถปรับปรุงประสิทธิภาพของโรงสีเจ็ทได้ เพื่อลดการใช้พลังงานของโรงสีเจ็ทและปรับปรุงประสิทธิภาพการผลิต เราสามารถเริ่มต้นด้วยการปรับปรุงโครงสร้างหัวฉีด กำหนดระยะห่างของหัวฉีด ปรับปรุงรูปร่างของช่องเจียร และกำหนดระดับวัสดุของช่องบด

หัวฉีดเสริมที่กระจายตัวสม่ำเสมอหลายตัวถูกจัดเรียงไว้รอบ ๆ หัวฉีดหลักเพื่อเร่งอนุภาควัสดุรอบ ๆ หัวฉีดหลักเพื่อเข้าสู่พื้นที่ส่วนกลางของกระแสหลักเพื่อให้ได้ความเร็วการชนกันที่ใหญ่ขึ้น หัวฉีดฟีดถูกจัดเรียงไว้ที่กึ่งกลางของหัวฉีดหลัก และอนุภาคฟลูอิไดซ์ในฟลูอิไดซ์เบดจะถูกดูดเข้าโดยตรงที่กึ่งกลางของหัวฉีดหลักเพื่อให้ได้ความเร็วการชนกันสูง

ความสำคัญของโรงสีเจ็ทในการเจียรละเอียดทางเภสัชกรรมคืออะไร

ในอุตสาหกรรมยา มีวัตถุดิบมากมายที่มีขนาดอนุภาคต่างกัน เมื่อวัตถุดิบเหล่านี้ได้รับการประมวลผลในขั้นต่อไป ขนาดอนุภาคที่แตกต่างกันและความหนาแน่นที่ไม่สม่ำเสมอของผงส่งผลให้มีความลื่นไหลต่ำและจัดชั้นได้ง่าย การเจียระไนแบบละเอียดพิเศษเป็นขั้นตอนการดำเนินการในการทำให้วัสดุแข็งขนาดใหญ่เป็นผงละเอียดในระดับที่เหมาะสม ภายใต้การกระทำร่วมกันของแรงต่างๆ วัสดุที่เป็นของแข็งจะทำให้เกิดความเครียด ภายใต้ความเครียดนี้ วัสดุจะเกิดการเสียรูปยืดหยุ่น เมื่อความเค้นเกินขีดจำกัด วัสดุจะเกิดการเสียรูปพลาสติก การบดภายในช่วงการเปลี่ยนรูปแบบยืดหยุ่นเรียกว่าการบดแบบยืดหยุ่น และการบดหลังจากการเปลี่ยนรูปแบบพลาสติกเรียกว่าการบดเบื้องต้น โดยทั่วไป ยาผลึกขั้วจะถูกบดขยี้อย่างง่ายดาย และส่วนใหญ่จะถูกบดแบบยืดหยุ่น ในทางตรงกันข้าม ยาคริสตัลที่ไม่มีขั้วส่วนใหญ่จะบดซึ่งยากต่อการบด

โรงสีเจ็ทสามารถลดขนาดอนุภาคของวัสดุที่เป็นของแข็งได้อย่างมาก และเพิ่มพื้นที่ผิว ซึ่งมีความสำคัญอย่างยิ่งต่อวิศวกรรมยา:

(1) ช่วยเพิ่มพื้นผิวสัมผัสของตัวกลางการกระจายของแข็งและของเหลว เร่งอัตราการละลายของยา และปรับปรุงอัตราการใช้ของยา

(2) หลังจากที่วัตถุดิบและวัสดุเสริมถูกทำให้เป็นไมครอนแล้ว อนุภาคขนาดใหญ่จะแตกตัวเป็นผงละเอียด ซึ่งอำนวยความสะดวกในการผสมวัสดุที่เป็นของแข็งที่แตกต่างกันหลายชนิด ช่วยเพิ่มความสม่ำเสมอของการกระจายตัวของยาหลักในอนุภาค และปรับปรุงการกระจายตัว ของสารแต่งสีหรือสารช่วยอื่น ๆ

(3) การปรับปรุงการไหลของยาจะเป็นประโยชน์ในการปรับปรุงคุณภาพของการเตรียมการ และยังสะดวกที่จะนำไปแปรรูปเป็นรูปแบบยาต่างๆ ซึ่งสะดวกสำหรับการจ่ายและรับประทาน กระบวนการเจียรเป็นกระบวนการทางกายภาพ และวัตถุมีความแข็งและประสิทธิภาพต่างกันเนื่องจากการเกาะติดกันต่างกัน ในระหว่างการบดการเกาะติดกันระหว่างโมเลกุลจะต้องถูกทำลายบางส่วนโดยแรงภายนอกเพื่อเพิ่มพื้นที่ผิวของยานั่นคือกระบวนการแปลงพลังงานกลเป็นพลังงานพื้นผิว แรงภายนอกที่ใช้ในกระบวนการบดควรกำหนดตามความแข็งและประสิทธิภาพของยา

โรงสีเจ็ทเป็นอุปกรณ์การเจียรแบบละเอียดพิเศษ ซึ่งแตกต่างจากอุปกรณ์การเจียรแบบละเอียดพิเศษอื่นๆ หลักการบดคือการใช้กระแสลมความเร็วสูงเพื่อให้อนุภาคของวัสดุสัตว์เคลื่อนที่ เพื่อให้วัสดุชนกัน ชนกัน และถูกันเอง ภายใต้แรงเฉือนของกระแสลม วัสดุจะถูกบดให้เป็นอนุภาคละเอียด โรงสีเจ็ทใช้กันอย่างแพร่หลายในการบดยาผงแบบละเอียดมาก กระบวนการเจียรต่อเนื่องด้วยความจุขนาดใหญ่และระบบอัตโนมัติในระดับสูง และผลิตภัณฑ์แปรรูปมีการกระจายขนาดอนุภาคแคบ มีความบริสุทธิ์สูง และมีอนุภาคที่มีกิจกรรมและการกระจายตัวที่ดี

การประยุกต์ใช้ Jet Mill ในการผลิตไททาเนียมไดออกไซด์ออกไซด์

ไทเทเนียมไดออกไซด์ที่ใช้เป็นเม็ดสีมีคุณสมบัติทางแสงที่ดีเยี่ยมและคุณสมบัติทางเคมีที่เสถียร ไททาเนียมไดออกไซด์มีข้อกำหนดเกี่ยวกับขนาดอนุภาค การกระจายขนาดอนุภาค และความบริสุทธิ์สูงมาก โดยทั่วไป ขนาดอนุภาคของไททาเนียมไดออกไซด์จะขึ้นอยู่กับช่วงความยาวคลื่นของแสงที่มองเห็นได้ ซึ่งอยู่ระหว่าง 0.15 ม. ถึง 0.35 ม. และเนื่องจากเป็นเม็ดสีพื้นฐานสีขาว มีความไวต่อการเพิ่มขึ้นของสิ่งสกปรก โดยเฉพาะเหล็กเจือปน และการบดที่เพิ่มขึ้นจะต้องน้อยกว่า 5 ppm นอกจากนี้ ไททาเนียมไดออกไซด์จำเป็นต้องมีการกระจายตัวที่ดีในระบบการเคลือบต่างๆ ดังนั้นอุปกรณ์บดเชิงกลทั่วไปจึงยากต่อความต้องการ ดังนั้นการเจียรขั้นสุดท้าย (การบดผลิตภัณฑ์สำเร็จรูป) ของไททาเนียมไดออกไซด์จึงถูกเลือกโดยโรงสีเจ็ทในประเทศและต่างประเทศ

ตามข้อกำหนดการเจียรของไททาเนียมไดออกไซด์: การกระจายขนาดอนุภาคแคบ การรวมตัวเพิ่มขึ้นน้อยลง การกระจายตัวที่ดี ฯลฯ และลักษณะวัสดุของไททาเนียมไดออกไซด์: ความหนืดสูง ความลื่นไหลต่ำ ขนาดอนุภาคละเอียด และง่ายต่อการยึดติดกับผนัง ฯลฯ ในปัจจุบันผู้ผลิตไททาเนียมไดออกไซด์ในประเทศและต่างประเทศเลือกที่จะมีการกระจายตัวเองโรงสีเจ็ทแบบแบน (หรือที่เรียกว่าประเภทดิสก์แนวนอน) ที่มีฟังก์ชั่นระดับสูงถูกใช้เป็นอุปกรณ์บดขั้นสุดท้ายสำหรับไททาเนียมไดออกไซด์ และใช้ไอน้ำร้อนยวดยิ่งเป็นตัวกลางในการเจียร เนื่องจากไอน้ำหาได้ง่ายและราคาถูก แรงดันของตัวกลางที่ใช้ไอน้ำจึงสูงกว่าแรงดันอากาศอัดมาก และยังเพิ่มได้ง่ายอีกด้วย ดังนั้นพลังงานการไหลของไอน้ำจึงมากกว่าพลังงานอัดอากาศ ในเวลาเดียวกัน ความสะอาดของไอน้ำร้อนยวดยิ่งสูงกว่าอากาศอัด ความหนืดต่ำ และไม่มีไฟฟ้าสถิต และในขณะบด มันสามารถกำจัดไฟฟ้าสถิตที่เกิดจากการชนและแรงเสียดทานของ วัสดุและลดการทำงานร่วมกันรองของวัสดุที่เป็นผง นอกจากนี้ การเจียรภายใต้สภาวะที่มีอุณหภูมิสูงสามารถปรับปรุงการกระจายตัวของไททาเนียมไดออกไซด์ในแอพพลิเคชั่นและเพิ่มความลื่นไหลของไททาเนียมไดออกไซด์ การใช้ไอน้ำร้อนยวดยิ่งมีการใช้พลังงานต่ำซึ่งมีเพียง 30% ถึง 65% ของอากาศอัด นอกจากนี้ การใช้โรงสีเจ็ทแบน สามารถเพิ่มสารอินทรีย์เพื่อปรับเปลี่ยนพื้นผิวของไททาเนียมไดออกไซด์ในขณะที่บดเป็นผง เพื่อเพิ่มการกระจายตัวของไททาเนียมไดออกไซด์ในระบบการใช้งานต่างๆ

ด้วยการพัฒนาอย่างรวดเร็วของอุตสาหกรรมไททาเนียมไดออกไซด์ ความต้องการอุปกรณ์จึงสูงขึ้นเรื่อยๆ ภายใต้สมมติฐานของการปฏิบัติตามเงื่อนไขกระบวนการและข้อกำหนดด้านคุณภาพ อุปกรณ์ขนาดใหญ่และการจัดระบบเป็นสิ่งสำคัญอย่างยิ่ง การบดแบบไหลเวียนของอากาศยังได้รับการปรับปรุงอย่างต่อเนื่องด้วยการพัฒนาไททาเนียมไดออกไซด์ กำลังการผลิตของเครื่องทำผงแก๊สก็เพิ่มขึ้นจาก 1.2 ตันต่อชั่วโมงเป็น 1.5 ตันต่อชั่วโมงในตอนเริ่มต้นเป็น 2.5 ตันต่อชั่วโมงเป็น 3.5 ตันต่อชั่วโมง กำลังการผลิตของระบบผงแก๊สยังเพิ่มขึ้นจากสายการผลิตเดียวที่ 10,000 ตัน/a เป็นสายการผลิตเดี่ยว 2 หมื่นตัน/a ปัจจุบัน วิธีการรวบรวมได้เปลี่ยนจากการรวบรวมแบบเปียกที่ค่อนข้างย้อนหลังเป็นการรวบรวมแบบแห้งขั้นสูง ซึ่งช่วยเพิ่มผลผลิตเพียงครั้งเดียวและลดของเสีย ด้วยการประหยัดพลังงานและการลดการปล่อยก๊าซ ยิ่งข้อกำหนดในการลดต้นทุนสูงขึ้น การกำหนดค่าของระบบผงแก๊สก็สมเหตุสมผลมากขึ้น และการใช้ความร้อนทิ้งของก๊าซไอเสียอย่างเต็มที่ ในอดีต วิธีการเก็บก๊าซและผงส่วนใหญ่เป็นการเก็บแบบเปียก กล่าวคือ วัสดุจากเครื่องแก๊สและผงจะเข้าสู่ไซโคลนก่อนเพื่อแยกไอ-ของแข็ง และวัสดุที่แยกออกมาจะถูกปล่อยออกโดยเครื่องขนถ่ายดาวที่ด้านล่างของ ไซโคลนสำหรับทำความเย็นและบรรจุภัณฑ์ วัสดุที่แยกออกจากกันจะเข้าสู่หอพ่นด้วยการไหลของอากาศเพื่อระบายความร้อนด้วยสเปรย์และการรวบรวม วัสดุที่หอพ่นเก็บสะสมอยู่ในรูปของสารละลาย ซึ่งต้องกรอง กรอง และตากให้แห้งก่อนส่งกลับไปยังเครื่องผลิตผงแก๊ส ผลผลิตครั้งเดียวของกระบวนการนี้ต่ำมาก มากถึง 90% ใช้พลังงานมาก ความร้อนไอเสียไม่สามารถใช้งานได้ และโดยทั่วไปแล้วได้กำจัดออกไปแล้ว วิธีการเก็บก๊าซและผงในปัจจุบันส่วนใหญ่เป็นการเก็บแบบแห้ง กล่าวคือ วัสดุจากเครื่องแก๊สและผงจะเข้าสู่ตัวกรองถุงที่มีอุณหภูมิสูงสำหรับการแยกไอระเหยที่เป็นของแข็งก่อน วัสดุกรองที่ทนต่ออุณหภูมิสูงที่เคลือบพื้นผิวในปัจจุบันมีอัตราการแยกที่มากกว่า 99.5% วัสดุที่ปล่อยออกมาจะถูกระบายออกทางช่องระบายดาวที่ส่วนล่างของถุงกรองอุณหภูมิสูงสำหรับทำความเย็นและบรรจุหีบห่อ ก๊าซหางอุณหภูมิสูงที่แยกจากกันจะถูกปล่อยออกจากช่องอากาศสะอาดที่ส่วนบนของตัวกรองถุงที่มีอุณหภูมิสูง และเข้าสู่อุปกรณ์นำความร้อนเหลือทิ้งของก๊าซส่วนท้ายกลับมาใช้ใหม่เพื่อใช้ความร้อนเหลือทิ้ง

ปัจจัยที่มีผลต่ออุปกรณ์กัดเจ็ท

(1) เจ็ตมิลล์: เป็นอุปกรณ์ที่สำคัญที่สุดสำหรับการกัดเจ็ท คุณภาพของเครื่องผงอากาศกำหนดคุณภาพของผลิตภัณฑ์โดยตรง เครื่องจักรผงแก๊สต้องมีการออกแบบที่เหมาะสม การผลิตที่ยอดเยี่ยม พลังงานจลน์แรงกระแทกสูง ผลการจัดประเภทที่ดี ทนต่อการสึกหรอ และทนต่ออุณหภูมิสูง ดังนั้นการเลือกเครื่องพ่นแก๊สแบบผงจึงเป็นสิ่งสำคัญมาก

(2) คุณภาพของไอน้ำ: น้ำยาทำงานของการกัดแบบเจ็ทคือไอน้ำร้อนยวดยิ่ง หากคุณภาพของไอน้ำไม่เป็นไปตามข้อกำหนดการบด จะส่งผลอย่างมากต่อคุณภาพของก๊าซและผง โดยทั่วไป ข้อกำหนดของเครื่องยนต์ผงแก๊สสำหรับไอน้ำคือ: แรงดัน 1.6 ถึง 2.0 MPa และอุณหภูมิอยู่ระหว่าง 290°C ถึง 3100°C หากอุณหภูมิและความดันต่ำกว่าข้อกำหนด จะทำให้พลังงานจลน์แรงกระแทกต่ำ แรงเจียรลดลง ความร้อนในระบบไม่เพียงพอ และวัสดุชื้นได้ง่าย ซึ่งจะส่งผลต่อผลการเจียร บล็อกระบบ และทำให้ไม่สามารถทำงานได้ โดยทั่วไป; หากอุณหภูมิและความดันสูงเกินไปจะทำให้อุปกรณ์ในระบบเสียหาย

(3) การควบคุมกระบวนการ: การบดแบบไหลเวียนของอากาศต้องการการทำงานที่เสถียรและต่อเนื่อง ควรควบคุมความผันผวนของไอน้ำและความผันผวนของปริมาณการป้อนภายในช่วงที่กำหนด และต้องปรับอย่างช้าๆ ในระหว่างการปรับ และห้ามไม่ให้เพิ่มหรือลดโดยเด็ดขาด นอกจากนี้ เมื่อระบบผงแก๊สเป็นปกติแล้ว ควรคงการทำงานอย่างต่อเนื่องและหลีกเลี่ยงการเปิดและปิดบ่อยครั้ง นอกจากนี้ ควรปฏิบัติตามขั้นตอนการปฏิบัติงานอย่างเคร่งครัดเมื่อสตาร์ทและหยุด

(4) การตรวจสอบระบบ: เพื่อให้แน่ใจว่าการทำงานปกติของระบบ ต้องติดตั้งอุปกรณ์ตรวจสอบที่จำเป็นในตำแหน่งที่เหมาะสมของระบบเพื่อทำการปรับเปลี่ยนตามเวลาตามการเปลี่ยนแปลงของสถานการณ์

ที่มาของบทความ: China Powder Network

ลักษณะและการใช้งานของวัสดุเซรามิกขั้นสูง- เส้นใยซิลิกอนคาร์ไบด์

เซรามิกขั้นสูงมีคุณสมบัติที่ดีเยี่ยม เช่น ทนต่ออุณหภูมิสูง มีความแข็งแรงสูง น้ำหนักเบา และทนต่อการกัดกร่อน แต่ก็มีจุดอ่อนที่ส้นเช่นกัน: ความเปราะบาง การใช้เส้นใยเซรามิกแบบต่อเนื่องโมดูลัสสูงและคอมโพสิตเมทริกซ์ที่มีความแข็งแรงสูงเป็นวิธีที่มีประสิทธิภาพในการปรับปรุงความเหนียวและความน่าเชื่อถือของเซรามิก

ปัจจุบันมีการใช้อุปกรณ์เจ็ทมิลล์ในการเตรียมวัสดุเซรามิกขั้นสูงมากมาย อย่างไรก็ตาม คอมโพสิตเมทริกซ์เซรามิกที่เสริมด้วยเส้นใยส่วนใหญ่หมายถึงคอมโพสิตที่ทำจากคาร์บอนไฟเบอร์ เส้นใยกราไฟท์ เส้นใยซิลิกอนคาร์ไบด์ เส้นใยซิลิกอนไนไตรด์ เส้นใยเซอร์โคเนีย ฯลฯ เพื่อเพิ่มแมกนีเซียมออกไซด์ ซิลิกอนออกไซด์ ซิลิกอนไนไตรด์ อะลูมิเนียมออกไซด์ เซอร์โคเนีย ฯลฯ . วัสดุมีลักษณะของแรงอัดที่อุณหภูมิสูงโมดูลัสยืดหยุ่นสูงทนต่อการเกิดออกซิเดชันที่แข็งแกร่งและทนต่อแรงกระแทกได้ดี

เส้นใยซิลิกอนคาร์ไบด์เป็นเส้นใยเซรามิกชนิดหนึ่งที่มีความต้านทานแรงดึงสูง ทนต่อการคืบ ทนต่ออุณหภูมิสูง ทนต่อการเกิดออกซิเดชัน และเข้ากันได้ดีกับเมทริกซ์เซรามิก ใช้ในด้านเทคโนโลยีขั้นสูง เช่น การบินและอวกาศ การบิน อาวุธ การต่อเรือ และอุตสาหกรรมนิวเคลียร์ มีโอกาสนำไปใช้ในวงกว้าง

วิธีการเผาผนึกด้วยผงละเอียดพิเศษนั้นใช้ผงซิลิกอนคาร์ไบด์เป็นวัตถุดิบเป็นหลัก โดยเพิ่มสารยึดเกาะและสารช่วยการเผาในปริมาณหนึ่ง (B, Al2O3เป็นต้น) ผ่านการผสมทางกายภาพ การปั่นแห้งหรือการปั่นหลอมเพื่อทำให้เส้นใยดิบ ผ้าไหมต้องผ่านการอบชุบด้วยความร้อนที่อุณหภูมิสูงเพื่อให้ได้เส้นใยซิลิกอนคาร์ไบด์ เส้นใยซิลิกอนคาร์ไบด์ที่เตรียมโดยวิธีนี้มีความทนทานต่ออุณหภูมิสูงและทนต่อการคืบคืบได้ดีกว่า แต่เส้นผ่านศูนย์กลางของเส้นใยมีขนาดใหญ่กว่าและมีความแข็งแรงต่ำกว่า ซึ่งไม่เอื้อต่อการใช้งานในอุตสาหกรรม

เส้นใยซิลิกอนคาร์ไบด์มีข้อดีของการต้านทานการคืบคืบที่ดี ทนต่อการเกิดออกซิเดชัน ทนต่อการกัดกร่อนของสารเคมี และความเข้ากันได้กับเมทริกซ์เซรามิก สามารถใช้เป็นวัสดุโครงสร้างที่อุณหภูมิสูงของคอมโพสิตเมทริกซ์เซรามิกเสริมเส้นใย และสามารถใช้กันอย่างแพร่หลายในด้านการบินและอวกาศและสาขาอื่นๆ

นอกจากนี้ วัสดุผสมเมทริกซ์เมทริกซ์ที่เสริมด้วยเส้นใยซิลิกอนคาร์ไบด์ยังมีประสิทธิภาพที่ดีขึ้นในแง่ของความแข็งแรงจำเพาะ ความแข็งจำเพาะ ค่าสัมประสิทธิ์การขยายตัวทางความร้อน การนำความร้อน และความต้านทานการสึกหรอ มันถูกใช้ในอวกาศ, อาวุธและอุปกรณ์ทางทหาร, อุปกรณ์กีฬา, รถยนต์ ฯลฯ อุตสาหกรรมโยธามีแนวโน้มการใช้งานที่หลากหลาย

ที่มาของบทความ: China Powder Network

การใช้ผงโดโลไมต์

โดโลไมต์เป็นแร่คาร์บอเนตรวมถึงโดโลไมต์เหล็กและโดโลไมต์แมงกานีส โครงสร้างผลึกของมันคล้ายกับแคลไซต์ซึ่งมักอยู่ในรูปสี่เหลี่ยมขนมเปียกปูน ฟองสบู่จะค่อยๆปรากฏขึ้นเมื่อสัมผัสกับกรดไฮโดรคลอริกเจือจางเย็น โดโลไมต์บางชนิดปล่อยแสงสีส้มแดงภายใต้การฉายรังสีแคโทด โดโลไมต์เป็นองค์ประกอบแร่ธาตุหลักของโดโลไมต์และหินปูนโดโลไมต์

โดโลไมต์สามารถใช้ในวัสดุก่อสร้าง เซรามิก แก้วและวัสดุทนไฟ อุตสาหกรรมเคมี เกษตรกรรม การปกป้องสิ่งแวดล้อม การประหยัดพลังงาน และสาขาอื่นๆ ส่วนใหญ่จะใช้เป็นฟลักซ์สำหรับวัสดุทนไฟอัลคาไลน์และการผลิตเหล็กจากเตาหลอม การผลิตปุ๋ยแคลเซียมแมกนีเซียมฟอสเฟตและการเตรียมแมกนีเซียมซัลเฟต และส่วนผสมในการผลิตแก้วและเซรามิก มันยังใช้เป็นฟลักซ์ในการเคลือบ เตาเผาโบราณบางแห่งในภาคเหนือ เช่น เตาเผา Ding มักจะเติมโดโลไมต์ลงในเคลือบ และยังมีการเพิ่มโดโลไมต์ในการเคลือบบางอย่างใน Jingdezhen ซึ่งต้องใช้โรงสีโดโลไมต์ สนับสนุน.

ผงโดโลไมต์เป็นผงสีขาวบริสุทธิ์ ไม่ละลายในน้ำ มีความหนาแน่นสัมพัทธ์ 2.5 คุณสมบัติทางเคมีที่เสถียร และให้ความรู้สึกลื่น ในฐานะที่เป็นฟิลเลอร์พลาสติก ผงโดโลไมต์สามารถปรับปรุงความแข็ง ทนไฟ ทนกรดและด่าง ฉนวนไฟฟ้า และความเสถียรของมิติของผลิตภัณฑ์ มีการใช้กันอย่างแพร่หลายในพลาสติก ยาง สายเคเบิล สี สารเคลือบ เซรามิก EVA และอุตสาหกรรมอื่นๆ

1. ใช้ในยาง สามารถเพิ่มปริมาตรของยาง ปรับปรุงกระบวนการผลิตของยาง เล่นบทบาทกึ่งเสริมแรงหรือเสริมแรง และสามารถปรับความแข็งของยางได้

2. ในพลาสติก สามารถเพิ่มปริมาตรของพลาสติก ลดต้นทุนของผลิตภัณฑ์ ปรับปรุงความเสถียรของมิติของพลาสติก ความแข็งและความแข็งแกร่งของพลาสติก ปรับปรุงความต้านทานความร้อนของพลาสติก และปรับปรุงสายตาเอียงของ พลาสติก

3. ใช้สำหรับปูนฉนวนผนังภายนอก, ผงสำหรับอุดรู, ปูนฉาบสนามหญ้าโรงงานลูก, พื้นอีพ็อกซี่, สีลาเท็กซ์ผนังภายนอก, สีหินจริง, ท่อทรายไฟเบอร์กลาส, พลาสติก, ยาง, สี, เคลือบ ฯลฯ

จะเห็นได้ว่าตลาดแอพพลิเคชั่นของโดโลไมต์มีโอกาสในวงกว้าง

การแปรรูปแป้งโดโลไมต์โดยทั่วไปแบ่งออกเป็นการแปรรูปแป้งโดโลไมต์หยาบ (0-3 มม.) การแปรรูปผงละเอียด (20 mesh-400 mesh) และการแปรรูปแป้งโดโลไมต์ ultrafine powder แบบลึก (400 mesh-1250 mesh) และการแปรรูปผงขนาดเล็ก (1250 mesh) - 3250 ตาข่าย) สี่ประเภท เลือกอุปกรณ์ที่เหมาะสมตามเทคนิคการประมวลผลที่แตกต่างกัน