Diferenças na aplicação de wafers de safira com diferentes orientações de cristal

A safira é um único cristal de óxido de alumínio. Possui um sistema cristalino trigonal e uma estrutura hexagonal. Sua estrutura cristalina é composta por três átomos de oxigênio e dois átomos de alumínio combinados por ligações covalentes. É organizado de forma muito compacta e possui fortes cadeias de ligação e possui alta energia de rede e quase nenhuma impureza ou defeito dentro do cristal, por isso possui excelente isolamento elétrico, transparência, boa condutividade térmica e propriedades de alta rigidez, e é amplamente utilizado como janelas ópticas. e materiais de substrato de alto desempenho. No entanto, a estrutura molecular da safira é complexa e anisotrópica. O processamento e o uso de diferentes orientações de cristal têm efeitos muito diferentes nas propriedades físicas correspondentes, portanto os usos também são diferentes. De modo geral, os substratos de safira estão disponíveis nas orientações dos planos C, R, A e M.

Aplicação de safira lado C

Como um semicondutor de banda larga de terceira geração, o material de nitreto de gálio (GaN) tem propriedades como amplo gap direto, ligações atômicas fortes, alta condutividade térmica, boa estabilidade química (quase não corroída por nenhum ácido) e forte Com excelente resistência à radiação , tem amplas perspectivas na aplicação de optoeletrônica, dispositivos de alta temperatura e alta potência e dispositivos de microondas de alta frequência. No entanto, devido ao alto ponto de fusão do GaN, atualmente é difícil obter materiais monocristalinos de grande porte. Portanto, um método comum é realizar o crescimento heteroepitaxial em outros substratos, que possui requisitos mais elevados para materiais de substrato.

Aplicação de safira lado A

Devido às suas excelentes propriedades abrangentes, especialmente sua excelente transmitância, o cristal único de safira pode aumentar o efeito de penetração dos raios infravermelhos, tornando-o um material de janela infravermelho médio ideal e tem sido amplamente utilizado em equipamentos optoeletrônicos militares. Entre eles, a safira do lado A é a superfície na direção normal da superfície polar (lado C) e é uma superfície apolar. Geralmente, a qualidade dos cristais de safira cultivados na direção a é melhor do que a dos cristais cultivados na direção c. Possui menos deslocamentos, menos estruturas em mosaico e uma estrutura cristalina mais completa, etc., por isso tem melhor desempenho de transmissão de luz. Ao mesmo tempo, devido à superfície A, o método de ligação atômica de Al-O-Al-O torna a dureza e a resistência ao desgaste da safira na direção A significativamente maiores do que na direção C. Portanto, os wafers de direção A são usados principalmente como materiais de janela; além disso, safira de direção A Também possui constante dielétrica uniforme e altas propriedades de isolamento, portanto pode ser usada em tecnologia de microeletrônica híbrida e também pode ser usada para o crescimento de supercondutores elevados.

Aplicação de safira de superfície R/superfície M

O plano R é o plano apolar da safira. Portanto, mudanças na posição do plano R em dispositivos de safira conferem-lhe diferentes propriedades mecânicas, térmicas, elétricas e ópticas. De modo geral, os substratos de safira do plano R são preferidos para a deposição heteroepitaxial de silício, principalmente para a fabricação de aplicações de semicondutores, micro-ondas e circuitos integrados microeletrônicos. O crescimento de substrato tipo R também pode ser usado. Com a popularidade atual dos smartphones e sistemas de tablets, os substratos de safira de superfície R substituíram os dispositivos SAW compostos existentes usados em smartphones e tablets, fornecendo um substrato de dispositivo que pode melhorar o desempenho.

Além disso, quando o plano R ou plano M é usado para desenvolver camadas epitaxiais não polares/semipolares, em comparação com o substrato de safira do plano C, ele pode melhorar parcialmente ou mesmo completamente os problemas causados pelo campo de polarização em o dispositivo emissor de luz. Portanto, o material do substrato utilizado como LED pode ajudar a melhorar a eficiência luminosa. No entanto, ao processar ou cortar, a escolha da face M como superfície de corte está sujeita a rachaduras e é difícil preparar uma superfície de alta qualidade.

Como escolher um moinho a jato adequado com base nas características do pó?

Com o desenvolvimento da tecnologia industrial, os pós micro-nano têm efeitos especiais de volume e efeitos de superfície, e suas propriedades ópticas, magnéticas, acústicas, elétricas e mecânicas são muito diferentes das condições normais e são usadas como chave para muitos novos materiais funcionais. Com base nas matérias-primas básicas, a tecnologia de processamento de pó micro-nano correspondente também alcançou um desenvolvimento sem precedentes. Os moinhos a jato (moinhos a jato) usam fluxo de ar de alta velocidade para fazer com que os materiais colidam, impactem e cislhem com os componentes de impacto. Eles podem não apenas produzir partículas finas com distribuição estreita, mas também ter superfícies de partículas limpas e lisas, formatos de partículas regulares, boa dispersão e alta atividade. de pó micro-nano, e todo o sistema de britagem adota um modo de britagem fechado para reduzir a poluição por poeira e, ao mesmo tempo, o grau de contaminação dos materiais triturados é pequeno.

No entanto, como existem muitos tipos de pulverizadores de fluxo de ar com diferentes princípios de funcionamento e diferentes efeitos de britagem para vários materiais, é necessário escolher um pulverizador de fluxo de ar adequado de acordo com os diferentes materiais. Atualmente, de acordo com as diferentes estruturas ou métodos de trabalho dos moinhos a jato, eles geralmente podem ser divididos em: tipo de colisão, tipo plano, tipo de leito fluidizado, tipo de tubo circulante e tipo de alvo, etc. de acordo com as características do material. , adotando métodos como britagem de fluxo de ar criogênico de baixa temperatura e proteção de gás inerte para otimizar ainda mais o efeito de britagem do moedor de fluxo de ar.

Triturador de fluxo de ar de colisão

Os moinhos de jato opostos também são chamados de moinhos de jato opostos e moinhos de jato reverso. Quando o equipamento está funcionando, dois materiais acelerados e um fluxo de ar de alta velocidade se encontram em um determinado ponto da linha reta horizontal e colidem para completar o processo de britagem. As partículas finas trituradas entram no classificador externo com o fluxo de ar sob a ação do rotor de classificação e passam pelo fluxo de ar. separação sólida e se tornar um produto. As partículas grossas permanecem na borda da câmara de classificação e retornam à câmara de britagem para posterior britagem até atenderem aos requisitos de tamanho de partícula e entrarem no classificador externo.

Pulverizador de jato espiral

Moinho a jato espiral, também conhecido como moinho a jato de disco horizontal, é o moinho a jato mais antigo e mais amplamente utilizado na indústria. O principal componente de um moinho de fluxo de ar plano convencional é uma câmara de britagem de disco, em torno da qual estão dispostos vários (6 a 24) bicos de fluido de trabalho de alta pressão, alimentadores de tubo Venturi, coletores de produto acabado, etc. O material a ser triturado entra no tubo Venturi impulsionado pelo gás. Utilizando a estrutura especial do tubo Venturi, o material é acelerado até velocidade supersônica e depois entra na câmara de britagem. Na câmara de britagem, os materiais se movem em movimentos circulares impulsionados por um fluxo giratório de alta velocidade. As partículas, partículas e a parede interna da máquina impactam, colidem e esfregam umas nas outras para serem esmagadas. As partículas grossas são lançadas em direção à parede periférica da câmara de britagem devido à força centrífuga para circulação e britagem, enquanto as partículas finas entram no separador de ciclone e são coletadas sob a ação do fluxo de ar centrífugo.

Pulverizador a jato de leito fluidizado

O moinho de fluxo de ar em leito fluidizado é atualmente o modelo líder de pulverizador de fluxo de ar. Combina principalmente o princípio do contra-jato com o fluxo de jato de gás em expansão no leito fluidizado. É comumente utilizado na produção de matérias-primas químicas, medicamentos, cosméticos, cerâmica avançada, pó magnético e outros materiais. . Quando o equipamento está funcionando, o ar é pulverizado na área de britagem através de vários bicos reversos, e os materiais a serem triturados são acelerados pelo fluxo de ar de alta pressão na câmara de britagem para formar um estado fluidizado. Em seguida, os materiais acelerados colidem e esfregam entre si na intersecção de cada bico a ser triturado. Os materiais finos triturados são transportados pelo fluxo de ar ascendente para o classificador ultrafino para classificação. Os materiais finos que atendem aos requisitos do produto são então coletados pelo separador de ciclone, e os materiais grosseiros são. Depois de retornarem à área de britagem sob a ação da gravidade, a britagem continua.

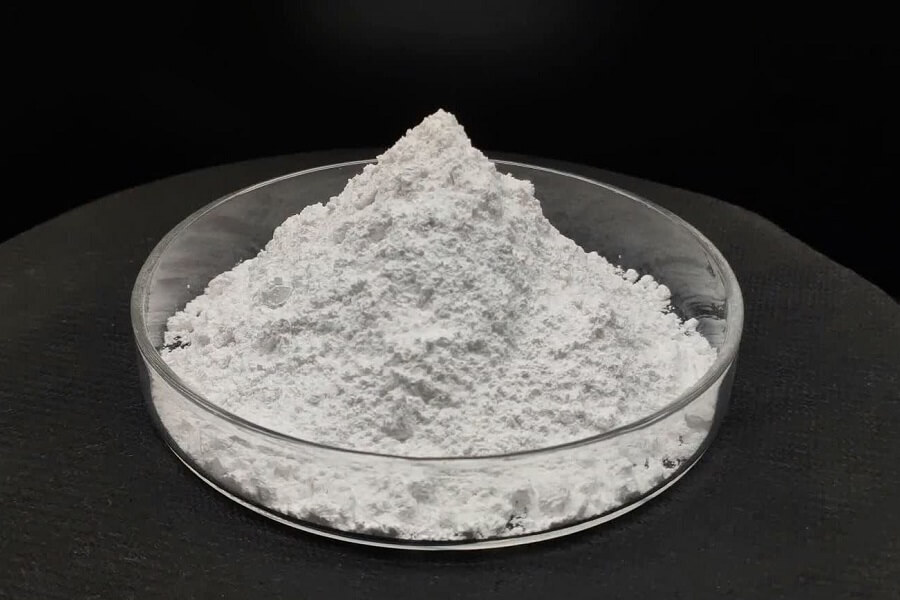

5 tipos de modificadores de superfície comumente usados para argila de caulim

Após a modificação da superfície, o pó de caulim pode ser hidrofóbico, reduzir a energia superficial, melhorar sua dispersão e compatibilidade com materiais de base polimérica, de modo a melhorar o desempenho abrangente de materiais compósitos de base polimérica, como plásticos e borracha.

Atualmente, o principal método de modificação do caulim é a modificação química da superfície. Os modificadores de superfície comumente usados incluem principalmente agentes de acoplamento de silano, silício orgânico (óleo) ou resina de silicone, surfactantes e ácidos orgânicos.

1. Modificadores de superfície comumente usados para argila de caulim

(1) Agente de acoplamento de silano

O agente de acoplamento de silano é o modificador de superfície mais comumente usado e eficaz para cargas de caulim. Como R do agente de acoplamento de silano é um grupo organofílico, o caulim calcinado pode ser compatível com matrizes orgânicas como borracha e plástico após modificação da superfície. . Quando o caulim modificado é usado como carga na borracha, o grupo R reagirá com as macromoléculas da borracha durante o processo de vulcanização, de modo que as moléculas de caulim sejam completamente dispersas e integradas nas moléculas da matriz da borracha.

O processo de tratamento utilizando agente de acoplamento de silano é relativamente simples. Geralmente, o pó de caulim e o agente de acoplamento de silano preparado são adicionados à máquina de modificação para tratamento de revestimento de superfície. O processo pode ser realizado de forma contínua ou em lotes.

Os fatores que afetam o efeito final do tratamento são principalmente o tamanho da partícula, a área superficial específica e as características da superfície (grupos funcionais de superfície e atividade) do pó de caulim, o tipo, dosagem e uso do agente de acoplamento de silano, o desempenho do equipamento de modificação e o tempo e temperatura do tratamento de modificação de superfície. espere.

(2) Óleo de silicone

Além dos agentes de acoplamento de silano, o caulim usado como enchimento para fios e cabos (como o cloreto de polivinila) é frequentemente modificado na superfície com 1% a 3% de óleo de silicone. O processo de modificação e o equipamento são semelhantes aos que utilizam agentes de acoplamento de silano.

O pó de caulim calcinado tratado com óleo de silicone é usado como enchimento de fios e cabos. Pode não apenas melhorar as propriedades mecânicas e físicas do cabo, mas também melhorar ou aprimorar o isolamento elétrico e as propriedades hidrofóbicas do cabo, e as propriedades de isolamento elétrico em ambientes úmidos e frios. Melhoria significativa.

(3) Ácidos orgânicos insaturados

Ácidos orgânicos insaturados, como ácido oxálico, ácido sebácico, ácido dicarboxílico, etc., também podem ser usados para modificar a superfície do pó de caulim aminado. Este caulim modificado pode ser usado como enchimento para nylon 66, etc.

(4) Surfactante catiônico

Por exemplo, a octadecilamina também pode ser usada para modificação da superfície do pó de caulim. Seus grupos polares interagem com a superfície das partículas de caulim por meio de adsorção química e física. A hidrofobicidade superficial do caulim modificado por aminas orgânicas é aumentada.

(5) Modificador de superfície inorgânico

Dióxido de titânio, carbonato de cálcio, sulfato de cálcio, etc. também podem ser usados para modificação da superfície do caulim calcinado. O método de modificação é uma reação de precipitação superficial em solução aquosa. Depois que o produto modificado é lavado, filtrado e seco, obtém-se caulim calcinado com revestimento de dióxido de titânio na superfície.

2. Princípios de seleção de modificadores de superfície de caulim

O tipo, dosagem e método de uso dos modificadores de superfície afetam diretamente o efeito da modificação da superfície. Diferentes usos requerem diferentes tipos e fórmulas de modificadores de superfície.

Se considerarmos isso apenas da perspectiva da interação entre as moléculas modificadoras de superfície e a superfície do pó inorgânico, é claro que quanto mais forte for a interação entre os dois, melhor. No entanto, na operação real, o custo e o custo do produto modificado também devem ser considerados de forma abrangente. Finalidade da aplicação e outros fatores.

Por exemplo, quando o caulim calcinado é modificado e usado como enchimento para borracha e plásticos de isolamento de cabos, as propriedades dielétricas e a resistividade volumétrica do modificador de superfície precisam ser consideradas;

Se o caulim modificado for usado como carga de reforço para borracha, ao selecionar um modificador, não apenas a força de ligação entre o modificador e o caulim deve ser considerada, mas também a força de ligação entre as moléculas modificadoras e as macromoléculas de borracha. , somente quando ambos são otimizados o modificador de superfície pode ter o melhor efeito de modificação.

Para fins de aplicação específicos, às vezes é necessário usar dois agentes de acoplamento para modificação mista. Utilizar seu efeito sinérgico para modificação alcançará bons resultados inesperados. Porém, deve-se atentar para o método de utilização e ordem de adição dos dois modificadores. .

Reciclagem de resíduos cerâmicos

A produção e o consumo de cerâmica aumentam ano a ano, seguidos por dezenas de milhões de toneladas de resíduos cerâmicos. Ao mesmo tempo, os danos causados pelos resíduos cerâmicos também têm sido amplamente criticados. Com a ampla difusão de conceitos como desenvolvimento verde e desenvolvimento sustentável, é particularmente importante converter resíduos cerâmicos em recursos recicláveis.

Atualmente, existem duas formas principais de reutilizar recursos residuais cerâmicos. Um deles é o processamento direto para recombinar vários resíduos de materiais cerâmicos em decorações; a outra é reciclá-los como matéria-prima para a fabricação de diversos produtos. As aplicações específicas são as seguintes:

(1) Artesanato reciclado

Utilizando como principais matérias-primas resíduos cerâmicos e outros resíduos gerados no processo produtivo, diversas artes decorativas cerâmicas são elaboradas por meio de design personalizado e recombinação. A textura, o padrão, a cor da própria cerâmica e os padrões irregulares produzidos após a quebra da cerâmica têm um valor estético único. Esses resíduos cerâmicos são combinados e processados por meio de design estético para produzir artesanato que pode não apenas proteger o meio ambiente, mas também proteger o meio ambiente. Beleza única, é um bom material decorativo verde. Este método de reciclagem tem custo de utilização relativamente baixo, processo de produção simples e pode ser projetado para atender às necessidades individuais das pessoas, por isso tem amplo valor promocional.

(2) Como matéria-prima para processamento

materiais de construção

Os principais componentes dos resíduos sólidos cerâmicos são os silicatos, portanto os resíduos cerâmicos apresentam certa atividade. Após o tratamento, seu desempenho pode atender aos requisitos de materiais mistos ativos e pode ser usado como materiais mistos de cimento. Além disso, os resíduos sólidos cerâmicos também podem ser adicionados como agregados em materiais de concreto. O uso de resíduos cerâmicos pode não apenas economizar cimento e reduzir custos, mas também reduzir a temperatura interna do concreto, aumentar a resistência posterior e melhorar a resistência à corrosão. Os resíduos cerâmicos tornaram-se um componente indispensável e importante na produção de concretos de alto desempenho.

Recicle metais pesados

Os resíduos cerâmicos contêm uma variedade de metais preciosos, especialmente prata e paládio, que são altamente valiosos para reciclagem. Atualmente, os principais métodos para extrair metais preciosos de resíduos cerâmicos incluem extração líquido-líquido, dissolução de ácido nítrico-redução de carbonato de sódio, etc. também gera benefícios económicos consideráveis.

Revestimentos cerâmicos reciclados

Os resíduos cerâmicos também podem ser reaproveitados na própria produção da cerâmica. Por exemplo, resíduos de lama e água podem ser adicionados aos ingredientes das telhas cerâmicas após serem reciclados e o ferro removido. O corpo verde não vidrado também pode ser misturado e reutilizado. Os resíduos de massa verde esmaltada podem ser misturados com lama e reutilizados sem afetar a qualidade da queima do esmalte. Os resíduos queimados em altas temperaturas podem ser triturados e reutilizados para recriar cerâmica. Actualmente, a cerâmica reciclada a partir de resíduos cerâmicos é utilizada principalmente para produzir tijolos cerâmicos, tijolos permeáveis, tijolos antigos, placas cerâmicas porosas, etc.

Outros usos

Os resíduos cerâmicos podem ser usados para fazer materiais à prova de fogo e isolantes térmicos, e também podem ser usados para fazer novos materiais de construção cerâmicos, como materiais absorventes de som, materiais absorventes de choque, materiais de armazenamento de água, etc. em materiais de amortecimento e amortecimento de vibrações, como asfalto e borracha, para melhorar o desempenho de amortecimento de vibrações do material.

Quais são os requisitos para pó de alumina em aplicações de alto valor agregado?

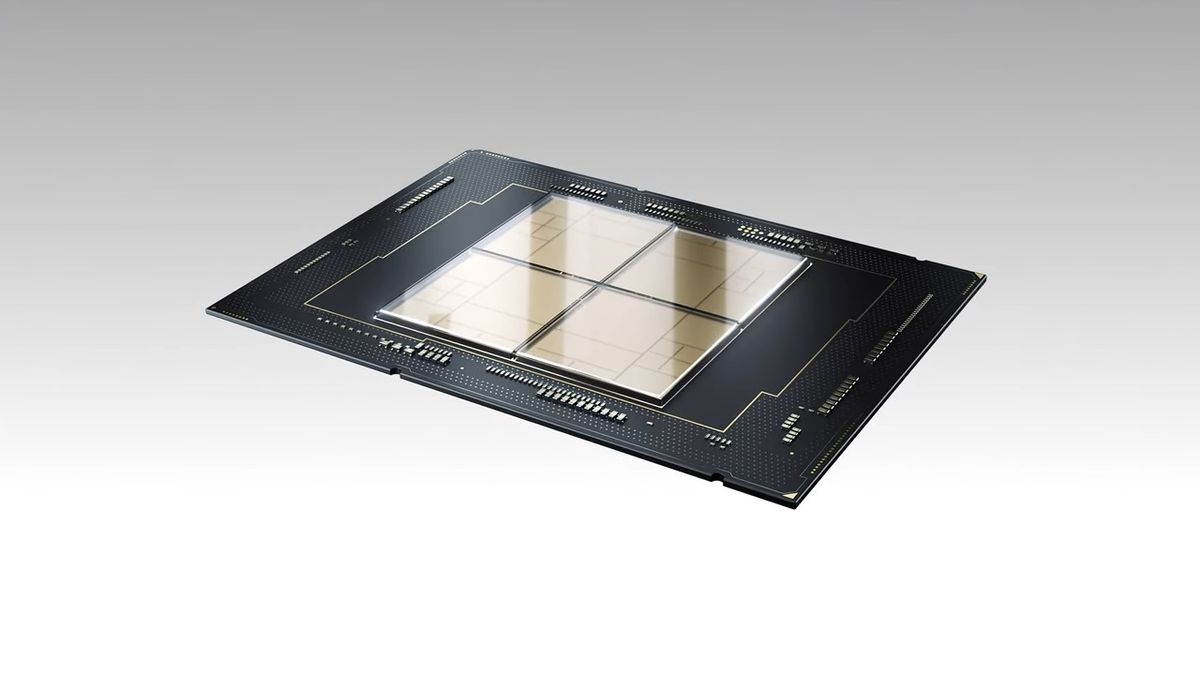

Partículas de alumina de alta densidade para crescimento de cristal de safira

Na verdade, a safira é um único cristal de alumina. Seu crescimento utiliza pó de alumina de alta pureza com pureza> 99,995% (comumente chamada de alumina 5N) como matéria-prima. Porém, devido à pequena densidade de empacotamento das partículas de alumina micronizada, geralmente inferior a 1g/cm3, a quantidade de carga de um único forno é pequena, o que afeta a eficiência da produção. Geralmente, a alumina é densificada em partículas de alta densidade através de tratamento apropriado antes de ser carregada para crescer cristais.

Abrasivos de nanoalumina para abrasivos de polimento CMP

Atualmente, os fluidos de polimento CMP comumente usados incluem fluido de polimento de sol de sílica, fluido de polimento de óxido de cério e fluido de polimento de alumina. Os dois primeiros possuem pequena dureza de grão abrasivo e não podem ser utilizados para polir materiais de alta dureza. Portanto, o fluido de polimento de óxido com dureza Mohs de 9 alumínio é amplamente utilizado no polimento de precisão de carenagens de safira e janelas planas, substratos de vidro cristalizado, cerâmica policristalina YAG, lentes ópticas, chips de alta qualidade e outros componentes.

O tamanho, a forma e a distribuição do tamanho das partículas abrasivas afetam o efeito de polimento. Portanto, as partículas de alumina utilizadas como abrasivos de polimento químico-mecânico devem atender aos seguintes requisitos:

1. Para obter planicidade no nível de angstrom, o tamanho da partícula de alumina deve ser de pelo menos 100 nm e a distribuição deve ser estreita;

2. Para garantir a dureza, é necessária a cristalização completa da fase α. No entanto, para ter em conta os requisitos de tamanho de partícula acima, a sinterização precisa de ser concluída a uma temperatura mais baixa para evitar a transformação completa da fase α enquanto os grãos crescem.

3. Como o polimento de wafers tem requisitos de pureza extremamente elevados, Na, Ca e íons magnéticos precisam ser rigorosamente controlados, até o nível ppm, enquanto os elementos radioativos U e Th precisam ser controlados no nível ppb.

4. Os fluidos de polimento contendo Al2O3 têm baixa seletividade, baixa estabilidade de dispersão e fácil aglomeração, o que pode facilmente causar sérios arranhões na superfície de polimento. Geralmente, são necessárias modificações para melhorar sua dispersão no fluido de polimento para obter uma boa superfície polida.

Alumina esférica emissiva de baixo alfa para embalagens de semicondutores

A fim de garantir a confiabilidade dos dispositivos semicondutores e aumentar a competitividade central dos produtos, muitas vezes é necessário usar alumina esférica de baixo raio α como material de embalagem. Por um lado, pode evitar a falha de funcionamento de dispositivos de memória causada por raios α e, por outro lado, pode utilizar seu alto calor. A condutividade proporciona um bom desempenho de dissipação de calor para o dispositivo.

Cerâmica transparente de alumina

Em primeiro lugar, para evitar que impurezas no pó de Al2O3 formem facilmente diferentes fases e aumentem o centro de dispersão da luz, resultando na redução da intensidade da luz projetada na direção incidente, reduzindo assim a transparência do produto, o a pureza do pó de Al2O3 não deve ser inferior a 99,9% e deve ser α-Al2O3 com uma estrutura estável. Em segundo lugar, a fim de enfraquecer o seu próprio efeito de birrefringência, o tamanho do grão também deve ser reduzido tanto quanto possível. Portanto, o tamanho das partículas do pó utilizado para preparar cerâmicas transparentes de alumina também deve ser inferior a 0,3 μm e ter alta atividade de sinterização. Além disso, para evitar a aglomeração em partículas grandes e perder as vantagens das pequenas partículas originais, o pó também deve atender aos requisitos de alta dispersão.

Substrato cerâmico de alumina de comunicação de alta frequência

As cerâmicas de alumina de alta pureza são atualmente o material de substrato de embalagem mais ideal e mais amplamente utilizado devido às suas boas propriedades dielétricas, capacidade de suporte de carga rígida e resistência à erosão ambiental. No entanto, o desempenho principal dos substratos de alumina aumenta com o aumento do teor de alumina. Para atender às necessidades de comunicações de alta frequência, a pureza dos substratos cerâmicos de alumina deve atingir 99,5% ou mesmo 99,9%.

Moinho a jato de processo de fabricação de NdFeB sinterizado

A fabricação de pó do moinho a jato (JM) é um novo tipo de método de fabricação de pó que usa fluxo de ar de alta pressão (geralmente nitrogênio de alta pureza) para acelerar as partículas de pó a uma velocidade supersônica na câmara de moagem de fluxo de ar, fazendo com que as partículas de pó colidam umas com as outras. e quebrar.

O processo específico é: misturar os flocos de hidrogênio triturados (SC) com uma certa proporção de antioxidante, depois adicioná-los ao recipiente de alimentação do moinho de fluxo de ar, adicioná-los à câmara de moagem de fluxo de ar de acordo com a quantidade quantitativa e nitrogênio de alta pressão (7kg ) é pulverizado pelos quatro bicos da câmara de moagem. , acelere o material até a velocidade supersônica para formar um leito fluidizado, e as partículas colidem umas com as outras e se quebram. O diâmetro das partículas quebradas é distribuído entre 1-8 μm.

Dependendo do desempenho e distribuição dos materiais, o tamanho médio do pó de moagem de fluxo de ar SMD está entre 2,5-4μm. O pó produzido pela moagem por fluxo de ar é irregular e requer mistura tridimensional. Antes da mistura, uma certa proporção de lubrificante e antioxidantes é adicionada ao tanque de material de acordo com o processo para controlar o teor de oxigênio e melhorar o desempenho da orientação da moldagem.

A “força central” dos equipamentos semicondutores – componentes de carboneto de silício

![]()

O carboneto de silício (SiC) é um material cerâmico estrutural com excelentes propriedades. Peças de carboneto de silício, ou seja, peças de equipamentos feitas de carboneto de silício e seus materiais compósitos como materiais principais, possuem características de alta densidade, alta condutividade térmica, alta resistência à flexão, grande módulo de elasticidade, etc., e podem ser adaptadas para wafer epitaxia, gravação, etc. Devido ao ambiente de reação severa altamente corrosivo e de temperatura ultra-alta no processo de fabricação, é amplamente utilizado nos principais equipamentos semicondutores, como equipamentos de crescimento epitaxial, equipamentos de gravação e equipamentos de oxidação/difusão/recozimento.

De acordo com a estrutura cristalina, existem muitas formas cristalinas de carboneto de silício. Atualmente, os SiC comuns são principalmente dos tipos 3C, 4H e 6H. Diferentes formas cristalinas de SiC têm usos diferentes. Entre eles, o 3C-SiC também é frequentemente chamado de β-SiC. Um uso importante do β-SiC é como filme e material de revestimento. Portanto, o β-SiC é atualmente o principal material para revestimento de base de grafite.

De acordo com o processo de preparação, as peças de carboneto de silício podem ser divididas em carboneto de silício de deposição de vapor químico (CVD SiC), carboneto de silício sinterizado por reação, carboneto de silício sinterizado por recristalização, carboneto de silício sinterizado à pressão atmosférica, carboneto de silício sinterizado por prensagem a quente, sinterização por prensagem isostática a quente e carbonização Silício etc.

Peças de carboneto de silício

1. Peças de carboneto de silício CVD

Os componentes de carboneto de silício CVD são amplamente utilizados em equipamentos de gravação, equipamentos MOCVD, equipamentos epitaxiais SiC, equipamentos de tratamento térmico rápido e outros campos.

Equipamento de gravação: O maior segmento de mercado para componentes de carboneto de silício CVD é o equipamento de gravação. Os componentes de carboneto de silício CVD em equipamentos de gravação incluem anéis de foco, chuveiros a gás, bandejas, anéis de borda, etc. Devido à baixa reatividade e condutividade do carboneto de silício CVD para gases de gravação contendo cloro e flúor, ele se torna um plasma Material ideal para componentes como anéis de foco em equipamentos de gravação.

Revestimento de base de grafite: A deposição química de vapor de baixa pressão (CVD) é atualmente o processo mais eficaz para a preparação de revestimentos densos de SiC. A espessura dos revestimentos CVD-SiC é controlável e apresenta as vantagens da uniformidade. As bases de grafite revestidas com SiC são comumente usadas em equipamentos de deposição de vapor químico metal-orgânico (MOCVD) para suportar e aquecer substratos de cristal único. Eles são os componentes principais e principais do equipamento MOCVD.

2. Peças de carboneto de silício sinterizadas por reação

Para materiais de SiC sinterizados por reação (infiltração reativa ou ligação de reação), o encolhimento da linha de sinterização pode ser controlado abaixo de 1% e a temperatura de sinterização é relativamente baixa, o que reduz bastante os requisitos de controle de deformação e equipamento de sinterização. Portanto, esta tecnologia tem a vantagem de obter facilmente componentes em grande escala e tem sido amplamente utilizada nas áreas de fabricação de estruturas ópticas e de precisão.

12 métodos de modificação de bentonita

A modificação da bentonita geralmente utiliza métodos físicos, químicos, mecânicos e outros para tratar a superfície e alterar propositalmente as propriedades físicas e químicas da superfície mineral de acordo com as necessidades de aplicação.

1. Modificação de sódio

Como a montmorilonita tem maior capacidade de adsorção de Ca2+ do que de Na+, a bentonita encontrada na natureza é geralmente solo à base de cálcio. Porém, em aplicações práticas, verifica-se que a capacidade de troca do Ca2+ em solos à base de cálcio é muito inferior à do Na+. Portanto, o solo à base de cálcio é frequentemente sodicado antes de ser colocado no mercado.

2. Modificação de lítio

A bentonita de lítio tem excelentes propriedades de inchaço, espessamento e suspensão em água, álcoois inferiores e cetonas inferiores, por isso é amplamente utilizada em revestimentos arquitetônicos, tintas látex, revestimentos de fundição e outros produtos para substituir vários agentes suspensores de celulose orgânica. Existem muito poucos recursos naturais de bentonita de lítio. Portanto, a litiação artificial é um dos principais métodos de preparação da bentonita de lítio.

3. Modificação de lixiviação ácida

O método de modificação de ácido utiliza principalmente ácidos de diferentes tipos e concentrações para embeber a bentonita. Por um lado, a solução ácida pode dissolver os cátions metálicos intercamadas e substituí-los por H+ com menor volume e menor valência, reduzindo assim a força de van der Waals intercamada. O espaçamento entre camadas aumenta; por outro lado, as impurezas do canal podem ser removidas, expandindo assim a área superficial específica.

4. Modificação de ativação de torrefação

O método de modificação da torrefação da bentonita consiste em calcinar a bentonita em diferentes temperaturas. Quando a bentonita é calcinada em alta temperatura, ela perderá sucessivamente água superficial, água ligada na estrutura do esqueleto e poluentes orgânicos nos poros, fazendo com que a porosidade aumente e a estrutura se torne mais complexa.

5. Modificação orgânica

O princípio básico do método de modificação orgânica é organicizar a bentonita, utilizando grupos funcionais orgânicos ou matéria orgânica para substituir as camadas de bentonita para troca de cátions ou água estrutural, formando assim um compósito orgânico ligado por ligações covalentes, ligações iônicas, ligações de acoplamento ou van der Forças de Waals. Bentonita.

6. Modificação do pilar inorgânico

A modificação inorgânica consiste em expandir o espaçamento entre camadas, formando uma estrutura colunar inorgânica entre as camadas de bentonita, aumentar a área de superfície específica e formar uma estrutura de rede de furos bidimensional entre as camadas. Também evita o colapso da bentonita em ambientes de alta temperatura e melhora sua estabilidade térmica.

7. Modificação composta inorgânica/orgânica

O método de modificação do compósito inorgânico/orgânico aproveita as grandes lacunas entre camadas e a capacidade de troca catiônica da bentonita. Ele usa principalmente polímeros inorgânicos para abrir os domínios intercamadas e, em seguida, usa ativadores para alterar as propriedades superficiais da bentonita. método.

8. Modificação de microondas

O princípio da modificação por microondas é usar microondas com faixa de frequência entre 300 Hz e 300 GHz para processar a bentonita e ativá-la. O tratamento por microondas tem as vantagens de forte penetração, aquecimento uniforme, operação simples e segura, baixo consumo de energia e alta eficiência. Apresenta melhores resultados quando combinado com métodos tradicionais de acidificação e torra.

9. Modificação ultrassônica

A bentonita modificada por ultrassom pode melhorar seu desempenho de adsorção. O ultrassom de curto prazo pode aumentar o espaçamento entre camadas e afrouxar a estrutura, facilitando a entrada de íons metálicos; o ultrassom de longo prazo pode alterar as ligações Si-O-Si na superfície das lamelas cristalinas da bentonita, adicionando alguns íons metálicos à bentonita.

10. Modificação de sal inorgânico

A modificação do sal inorgânico consiste em imergir a bentonita em solução salina (NaCl, MgCl2, AlCl3, CaCl2, Cu(NO3)2, Zn(NO3)2, etc.). A capacidade de adsorção da bentonita modificada por solução salina é ainda melhor que a do solo original. viu um aumento.

11. Modificação de dopagem de metais de terras raras

Os modificadores de terras raras comumente usados são os sais de lantânio e seus óxidos. Após a dopagem da bentonita com o metal de terras raras lantânio, uma certa quantidade de óxidos e hidróxidos metálicos é introduzida em sua superfície ou entre camadas, enfraquecendo assim a montmorilonita na bentonita. da energia de ligação intercamadas.

12. Modificação carregada de metal

A bentonita modificada carregada com metal usa bentonita como transportador e usa método sol-gel, método de precipitação direta, método de impregnação e outros processos para dispersar altamente os componentes metálicos ativos no transportador, usando o transportador para ter boa estrutura de tamanho de poro e outras características. componentes ativos podem exercer um melhor efeito catalítico na reação catalítica.

Que métodos podem ajudar na modificação da superfície de pós ultrafinos?

Pó ultrafino, também conhecido como nanopó, refere-se a um tipo de pó cujo tamanho de partícula está na faixa nanométrica (1 ~ 100 nm). O pó ultrafino geralmente pode ser preparado por moagem de bolas, britagem mecânica, pulverização, explosão, deposição química e outros métodos.

Os nanopós têm atraído a atenção das pessoas devido às suas propriedades especiais em termos de magnetismo, catálise, absorção de luz, resistência térmica e ponto de fusão devido ao seu efeito de volume e efeito de superfície. No entanto, devido ao seu pequeno tamanho e elevada energia superficial, as nanopartículas têm tendência a aglomerar-se espontaneamente. A existência de aglomeração afetará o desempenho dos materiais em nanopó. Para melhorar a dispersão e estabilidade do pó e ampliar a faixa de aplicação do material, é necessário modificar a superfície do pó.

Existem muitos métodos de modificação de superfície, que geralmente podem ser divididos em: modificação de revestimento de superfície, modificação química de superfície, modificação mecanoquímica, modificação de cápsula, modificação de alta energia e modificação de reação de precipitação.

Modificação do revestimento de superfície

A modificação do revestimento superficial significa que não há reação química entre o modificador de superfície e a superfície da partícula. O revestimento e as partículas são conectados por métodos físicos ou forças de van der Waals. Este método é adequado para a modificação superficial de quase todos os tipos de partículas inorgânicas. Este método utiliza principalmente compostos inorgânicos ou compostos orgânicos para revestir a superfície das partículas para enfraquecer a aglomeração das partículas. Além disso, a repulsão estérica gerada pelo revestimento torna muito difícil a reunião das partículas. Os modificadores usados para modificação do revestimento incluem surfactantes, hiperdispersantes, substâncias inorgânicas, etc.

Pós aplicáveis: caulim, grafite, mica, hidrotalcita, vermiculita, reitorita, óxidos metálicos e silicatos em camadas, etc.

Modificação química de superfície

A modificação química de superfície utiliza a adsorção ou reação química de grupos funcionais em moléculas orgânicas na superfície do pó inorgânico para modificar a superfície da partícula. Além da modificação do grupo funcional de superfície, este método também inclui modificação de superfície usando reação de radical livre, reação de quelação, adsorção de sol, etc.

Pós aplicáveis: areia de quartzo, pó de sílica, carbonato de cálcio, caulim, talco, bentonita, barita, volastonita, mica, terra diatomácea, brucita, sulfato de bário, dolomita, dióxido de titânio, hidróxido de alumínio, vários pós, como hidróxido de magnésio e óxido de alumínio.

Modificação mecanoquímica

A modificação mecanoquímica refere-se à mudança da estrutura da rede mineral, forma do cristal, etc. através de métodos mecânicos como britagem, moagem e fricção. A energia no sistema aumenta e a temperatura aumenta, o que promove a dissolução das partículas, a decomposição térmica e a geração livre. Um método de modificação que utiliza radicais ou íons para aumentar a atividade superficial de minerais e promover a reação ou ligação de minerais e outras substâncias para atingir o objetivo de modificação superficial.

Pós aplicáveis: caulim, talco, mica, volastonita, dióxido de titânio e outros tipos de pós.

Modificação da cápsula

A modificação da cápsula é um método de modificação de superfície que cobre a superfície das partículas de pó com um filme uniforme e de certa espessura.

Método de modificação de alta energia

O método de modificação de alta energia é um método que utiliza tratamento com plasma ou radiação para iniciar a reação de polimerização e obter a modificação.

Modificação da reação de precipitação

O método de reação de precipitação consiste em adicionar um precipitante a uma solução contendo partículas de pó, ou adicionar uma substância que possa desencadear a geração do precipitante no sistema de reação, de modo que os íons modificados sofram uma reação de precipitação e precipitem na superfície das partículas , revestindo assim as partículas. Os métodos de precipitação podem ser divididos principalmente em métodos de precipitação direta, métodos de precipitação uniforme, métodos de nucleação não uniforme, métodos de co-precipitação, métodos de hidrólise, etc.

Pós aplicáveis: dióxido de titânio, mica perolada, alumina e outros pigmentos inorgânicos.

Aplicação de moinho a jato em revestimentos anticorrosivos

A cinza volante, também chamada de cinza volante, é um resíduo pulverulento formado pela calcinação em caldeiras.

As cinzas volantes são normalmente capturadas do gás de combustão por um precipitador eletrostático ou outro dispositivo de filtragem de partículas antes que o gás de combustão chegue à chaminé.

As cinzas volantes são compostas de cristais, corpos de vidro e carbono residual. É cinza ou preto acinzentado e de formato irregular. A maioria das partículas é microesférica, com tamanho de partícula de 0,1 a 300,0 μm, densidade de cerca de 2 g/cm3 e densidade aparente de 1,0 a 300,0 μm. 1,8 g/cm3, possui grande área superficial específica e forte atividade de adsorção.

Mecanismo de desempenho anticorrosivo de revestimentos aprimorados com cinzas volantes

As cinzas volantes contêm um grande número de microesferas e estruturas vítreas esponjosas. Além disso, após o esmagamento das microesferas, ou seja, após a destruição da superfície, mais estruturas de poros e estruturas vítreas esponjosas serão expostas, o que pode aumentar a área superficial específica do pó. Utilizando essas características, pode ser utilizado como carga em outros produtos, tornando-se uma carga melhor funcional para revestimentos. Pesquisas mostram que cinzas volantes ultrafinas, como enchimento de tinta, podem combinar cobertura, nivelamento e resistência ao desgaste.

A resistência à corrosão do revestimento está intimamente relacionada com a porosidade do revestimento. Cinza volante é adicionada como enchimento no revestimento. Devido ao efeito pozolânico das cinzas volantes, elas podem preencher os poros do revestimento para evitar que meios corrosivos penetrem no interior do revestimento através do revestimento anticorrosivo.

A cinza volante tem boas propriedades mecânicas. O revestimento composto de cinza volante/resina pode aumentar a durabilidade do revestimento, evitar poros locais devido ao desgaste e perda de proteção e prolongar significativamente a vida útil do revestimento.

A adição de polímero condutor não só melhora o desempenho de bloqueio de água do revestimento, mas também reduz a taxa de oxidação do metal. Ao adicionar pó de zinco ou pó de alumínio ao revestimento anticorrosivo, o material ativo se torna o ânodo da reação de corrosão e protege a matriz metálica como cátodo.

Aplicação de moinho a jato em revestimentos anticorrosivos

Diferente do princípio tradicional de britagem mecânica, sob a ação do fluxo de ar de alta velocidade, o material é triturado através do impacto entre suas próprias partículas, do impacto e do efeito de cisalhamento do fluxo de ar no material, e do impacto, fricção e cisalhamento do material e outras peças. Além da força de impacto, a força de esmagamento também inclui forças de atrito e cisalhamento. O atrito é causado pelo movimento de fricção e retificação entre as partículas do material e a parede interna. É claro que este processo de fricção e moagem também ocorre entre as partículas. Como os dois métodos de britagem, impacto e retificação, são principalmente adequados para britagem fina de materiais frágeis, eles são especialmente adequados.

A britagem a jato tem algumas características especiais porque é diferente dos britadores comuns em termos de métodos e princípios de britagem:

A finura do produto é uniforme. Para o britador de fluxo de ar, durante o processo de britagem, devido à força centrífuga da rotação do fluxo de ar, as partículas grossas e finas podem ser classificadas automaticamente.

O tamanho médio das partículas dos materiais triturados é fino e pode ser triturado até um nível submícron;

O processo de produção é contínuo, a capacidade de produção é grande e o grau de autocontrole e automação é alto.