Classificação e princípio de funcionamento do moinho a jato

O moinho a jato, como um dos equipamentos de moagem ultrafina, é também um dos equipamentos importantes na indústria de moagem. Após o ar comprimido do pulverizador de leito fluidizado ser congelado, filtrado e seco, ele forma um fluxo de ar supersônico através dos bicos e é injetado na câmara de pulverização para fluidificar o material. O material acelerado se funde na interseção dos fluxos de ar do jato de vários bicos, resultando em violento A colisão, fricção e cisalhamento das partículas podem atingir a moagem ultrafina das partículas.

O material do solo é transportado para a área de classificação do impulsor pelo fluxo de ar ascendente. Sob a ação da força centrífuga da roda de classificação e da força de sucção do ventilador, o pó grosso e o pó fino são separados. O fluxo de ar entra no separador de ciclone, a poeira fina é coletada pelo filtro de mangas e o gás purificado é descarregado pelo ventilador de tiragem induzida. O laminador de jato plano possui uma ampla gama de aplicações devido à sua estrutura simples e fácil fabricação.

Estrutura: É composta principalmente por câmara de britagem, abertura do bico, abertura de descarga, saída do fluxo de ar, entrada de ar comprimido, zona de classificação, etc.

Princípio de funcionamento: O ar comprimido ou vapor superaquecido é transformado em fluxo de ar de alta velocidade através do bico. Quando o material é enviado para a câmara de britagem através do alimentador, ele é cisalhado pelo fluxo de ar de alta velocidade. O forte impacto e o atrito intenso fazem com que o material se transforme em produtos ultrafinos. É amplamente utilizado na moagem ultrafina de minerais não metálicos e matérias-primas químicas. O limite de partícula do produto depende do conteúdo de sólidos na corrente de gás confluente. Sob a razão oposta do consumo de energia unitário, os produtos produzidos pelo moinho a jato são mais refinados, a distribuição do tamanho das partículas é mais uniforme, a atividade também é maior e o desempenho da dispersão é melhor do que o preço. Devido ao efeito de resfriamento Joule-Thomson causado pela expansão adiabática do gás comprimido durante o processo de moagem, alguns materiais de baixo ponto de fusão ou sensíveis ao calor podem ser usados no processo de moagem.

A classificação dos moinhos de jato atualmente tem os seguintes cinco tipos na indústria. Eles podem ser divididos em moinhos de jato de disco horizontal (plano), moinho de jato de tubo circulante, moinho de jato alvo, moinho de jato de contador e moinho de jato de leito fluidizado.

O princípio da moagem por fluxo de ar: fluxo de ar comprimido sem óleo seco ou muitos bicos, jato de alta velocidade faz com que o material se mova em alta velocidade, fazendo com que o material colida, esfregue e se comprima. O material triturado atinge a área de classificação com o fluxo de ar, e o material que atende aos requisitos de finura é finalmente coletado pelo coletor. Se o material não atingir o tamanho de partícula exigido, retorne à câmara de britagem, continue triturando até que a finura exigida seja alcançada e interrompa o endurecimento. Devido ao gradiente de alta velocidade próximo ao bico, a maior parte da moagem ocorre perto do bico. Na câmara de britagem, a frequência de colisão de partículas e partículas é muito maior do que a frequência de colisão de partículas e a parede do dispositivo. Em outras palavras, o principal efeito de moagem do moinho a jato é a colisão ou atrito entre as partículas.

Status do aplicativo e perspectiva de moinho a jato

Moinho a jato, também conhecido como moinho a jato, refere-se ao equipamento que usa a energia do fluxo de ar de alta velocidade (300 ~ 500 m / s) ou vapor superaquecido (300 ~ 400 ℃) para fazer as partículas colidirem, colidirem e esfregar umas nas outras para atingir moagem ultrafina. Em comparação com outros tipos de retalhadoras, tem as seguintes vantagens:

① Boa granularidade do produto. O tamanho médio de partícula (d50) do material é geralmente inferior a 5μm e a distribuição do tamanho de partícula é estreita. ②O produto possui alta pureza, especialmente indicado para a retificação de materiais que não podem ser contaminados, como medicamentos. ③Pode esmagar materiais com baixo ponto de fusão e sensíveis ao calor. ④O produto possui alta atividade de partículas. ⑤O processo de produção é contínuo e a capacidade de produção é grande.

Os moinhos de jatos também têm algumas deficiências, como: altos custos de fabricação de equipamentos, alto consumo de energia e grandes custos de processamento; a capacidade de processamento de uma única máquina é pobre, não adequada para produção em grande escala; o tamanho da partícula do produto é difícil de atingir o nível sub-mícron, quando está abaixo de 10μm. A produção caiu drasticamente e o custo de processamento aumentou drasticamente.

A tecnologia de pó ultrafino é uma tecnologia emergente. De acordo com a profundidade da tecnologia de processamento do pó e as mudanças nas propriedades físicas e químicas do pó e no desempenho da aplicação, o pó com um tamanho de partícula inferior a 10μm é normalmente chamado de pó ultrafino.

O desenvolvimento da tecnologia de engenharia moderna requer muitas matérias-primas e produtos em pó. Por exemplo, nos campos militar, aeroespacial, aeroespacial e eletrônico, o uso de pó ultrafino pode ser usado para fazer materiais furtivos; na indústria química, o catalisador ultrafino pode aumentar a taxa de craqueamento do petróleo de 1 a 5 vezes; após a trituração ultrafina dos medicamentos, a energia de superfície aumenta muito, o que melhora a eficácia do medicamento e é benéfico para a absorção do corpo humano.

O equipamento de moagem ultrafino pode ser dividido em diferentes métodos de moagem: moinho de impacto mecânico, moinho de vibração, moinho a jato, moinho de agitação, etc.

Status da aplicação de vários equipamentos de moagem a jato ultrafino atualmente

(1) Moinho a jato de colisão

Esse tipo de equipamento de moagem a jato também é freqüentemente conhecido como moinho a jato de contra-ataque. Ele usa dois fluxos de ar de alta velocidade para arrastar as partículas a serem esmagadas para colidir umas com as outras para obter o efeito de moagem. Possui uma alta taxa de utilização de energia. Ele pode efetivamente evitar que o moinho de jato seja danificado devido ao impacto de alta velocidade e pode resolver o problema de contaminação por partículas de trituração.

As vantagens deste equipamento se refletem principalmente em: alta velocidade de britagem, forte força de impacto, baixo consumo de energia e assim por diante.

(2) Moinho de jato plano

Um moinho de jato desenvolvido inicialmente é um dispositivo que usa a colisão, cisalhamento e fricção entre as partículas e a parede interna da câmara de britagem para obter a moagem. Seu principal componente é uma câmara de britagem de disco, vários (6-24) bicos de fluido de trabalho de alta pressão, alimentadores de jato, coletores de produto acabado, etc. dispostos no anel de pulverização em um determinado ângulo em relação ao plano da câmara de britagem.

Este modelo tem uma estrutura simples, fácil de operar e tem uma função de autoclassificação, que é especialmente adequada para a trituração de materiais quebradiços e moles. A desvantagem marcante é que a cavidade de moagem está severamente desgastada, o que causa certa poluição ao produto, e o tamanho de partícula limite é relativamente alto.

(3) Moinho a jato de leito fluidizado

O princípio de funcionamento deste tipo de equipamento de pulverização é: adicionar materiais ao equipamento de pulverização, usando configuração bidimensional de vários bicos para pulverizar a energia de impacto e a suspensão e colisão e fricção geradas após a expansão do fluxo de ar para atingir o efeito pulverizador. O fluxo de ar superior próximo à junção é graduado pelo dispositivo de graduação no topo sob a influência do fluxo de ar de pressão negativa, e o pó fino é descarregado. O pó grosso será afetado pela gravidade e retornará à área de trituração para ser novamente triturado.

As vantagens deste equipamento se refletem principalmente no bom efeito de dispersão, o tamanho do produto pode ser ajustado pelo classificador e o desgaste e o consumo de energia são relativamente pequenos, o que é mais adequado para a produção industrial em larga escala.

(4) Moinho de jato de anel de impacto

Substituir o componente de impacto fixo por um anel de impacto rotativo pode evitar o desgaste local causado pelo fluxo de ar de alta velocidade ou fluxo gás-sólido nos dois tipos anteriores de moinhos de jato sob a influência de impacto contínuo em uma posição fixa, solicitando todas as posições no superfície total do anel Atuando como a superfície impactada, por sua vez, a superfície anular geral será submetida a desgaste por impacto relativamente próximo, o que pode promover a vida útil do anel de impacto a ser estendida tanto quanto possível.

A principal vantagem desse equipamento é que a direção do movimento do anel de impacto é oposta ao fluxo do jato, de forma que a velocidade relativa pode ser aumentada, o que ajuda a potencializar o efeito de retificação.

(5) Moinho de jato circulante

O moinho de jato circulante JOM é composto principalmente de tubo de circulação em formato de O, bico de fluido de trabalho de alta pressão, tubo de venturi e ejetor de alimentação. Depois que o material entra no tubo de circulação, o material é triturado por fricção e colisão entre as partículas e a parede do tubo.

Embora este modelo seja pequeno em tamanho e grande em capacidade de produção, ele apresenta grande desgaste na parede do tubo e não é adequado para retificar materiais com alta dureza e alta pureza. Geralmente requer o uso de materiais superduros e de alta resistência ao desgaste (corindo, liga superdura, etc.)) Como forro.

A tendência de desenvolvimento de equipamentos de moagem a jato ultrafino no futuro

Atualmente, a pesquisa, o desenvolvimento e a fabricação de equipamentos de moagem a jato ultrafino têm sido amplamente desenvolvidos e têm feito contribuições importantes para a indústria do pó, mas existem poucos produtos ultrafinos em grande escala, especializados e de alta pureza que pode ser produzido.

(1) Fortalecer a pesquisa teórica básica e otimizar o fluxo do processo

Reforçar a pesquisa teórica básica para orientar a inovação independente e o desenvolvimento de equipamentos e, com base nos equipamentos existentes, desenvolver vigorosamente a pesquisa sobre a otimização do processo e otimizar o fluxo do processo. Para pós produzidos em massa, modelos especiais podem ser desenvolvidos de maneira direcionada.

(2) Aumentar a produção de uma única máquina e reduzir o consumo de energia por unidade de produto

Com a crescente demanda do mercado por produtos em pó ultrafino, especialmente o aumento de usuários em grande escala e os crescentes requisitos para a estabilidade da qualidade do produto, a demanda do mercado por equipamentos em grande escala continua a crescer. O equipamento em grande escala pode se adaptar com mais eficácia à tendência de desenvolvimento de expansão gradual do processamento de pó ultrafino e também tem muitas vantagens, como baixo consumo de energia por unidade de produto, excelente estabilidade da qualidade do produto e gerenciamento conveniente.

Vantagens de desempenho do classificador de ar de pó metálico

Classificadores de fluxo de ar de pó metálico são amplamente usados em plantas de beneficiamento de minério. Eles são combinados com moinhos de bolas para formar um circuito fechado e areia de minério de fluxo dividido, ou usados em concentradores de gravidade para classificar minério e lama fina e para classificar lama de minério e minério de lavagem no processo de beneficiamento de metal. Desliming, desidratação e outras operações em operação. A máquina tem as características de estrutura simples, trabalho confiável e operação conveniente.

O classificador de ar de pó metálico é um tipo de classificador de ar. O classificador, o ciclone separador, o coletor de pó e o ventilador de tiragem induzida formam um conjunto de sistemas de classificação. Sob a ação de sucção em leque, o material se move para a área de classificação em alta velocidade da entrada inferior do classificador junto com a corrente de ar. Sob a forte força centrífuga gerada pela turbina de classificação rotativa de alta velocidade, os materiais grosseiros e finos são separados e as partículas finas que atendem aos requisitos de tamanho de partícula são classificadas. A lacuna entre as lâminas da roda entra no separador de ciclone ou coletor de poeira para coletar, as partículas grossas arrastadas pela parte das partículas finas atingem a parede e a velocidade desaparece, e elas descem ao longo da parede do cilindro para a saída de ar secundária. Após a forte elutriação do ar secundário, as partículas grossas e finas são separadas. As partículas sobem para a zona de classificação para classificação secundária e as partículas grossas caem para a porta de descarga para descarga.

Vantagens de desempenho e características do classificador de ar em pó de metal:

O classificador de fluxo de ar de pó metálico é uma combinação perfeita de tecnologia de classificação inercial autodividida e tecnologia de classificação centrífuga. Sua tecnologia principal atingiu o nível avançado do mundo e seu desempenho técnico é muito melhor em comparação com os turbo classificadores.

1. Baixo consumo de energia: a mesma capacidade de processamento, o consumo de energia é 50% menor do que outros classificadores horizontais e verticais.

2. Alta eficiência: a mesma capacidade de processamento, a eficiência de classificação é 50% maior do que outros classificadores horizontais e verticais.

3. Alta precisão: alta granulometria, elimina completamente as partículas superdimensionadas e os resíduos da peneira no produto.

4. Baixa velocidade de rotação: a velocidade de rotação da roda de classificação é 50% menor do que outros classificadores horizontais e verticais para o mesmo tamanho de partícula de classificação. Ao produzir pó com dureza Mohs de 5, a roda de classificação não apresenta desgaste; ao produzir pós com dureza Mohs ≥ 7, a vida útil da roda de classificação é 5 a 8 vezes mais longa do que a de outros tipos horizontais e verticais.

5. Alta produção: a produção do mainframe pode chegar a 50t / h.

6. Estrutura razoável: uma estrutura hierárquica dedicada pode ser configurada de acordo com diferentes requisitos especiais.

7. Pode ser combinado com moinho de bolas, moinho Raymond, moinho de impacto, moinho a jato e outros equipamentos de moagem para formar um sistema de circuito fechado ou aberto.

8. Produção de pressão negativa, sem poluição de poeira, excelente ambiente.

9. Alto grau de automação, forte estabilidade e fácil operação. Todos os classificadores do impulsor em todos os níveis adotam modulação de frequência eletrônica e regulação de velocidade contínua. O controle eletrônico e a remoção automática de poeira são realizados no processo de coleta de poeira multicamadas com circulação automática, o que melhora a estabilidade da pressão negativa de toda a máquina.

Como escolher o moinho de impacto certo

Após o material entrar no corpo da válvula pela entrada na parte inferior do corpo da válvula do moinho de impacto, ele será rapidamente espalhado no rotor por um martelo, espalhado ao redor do estator e entrará na área de britagem composta pelo rotor e o estator. O rotor gira em alta velocidade e gera uma grande quantidade de vórtice de ar. Sob a ação dupla do vórtice de ar e da força centrífuga, os materiais não apenas colidem uns com os outros, mas também cisalham e trituram entre o rotor e o estator para obter uma britagem ultrafina dos materiais.

O moinho de impacto deve ser fixado em cimento. Se o local de trabalho for alterado com frequência, o triturador e o motor precisam ser instalados em uma base feita de cantoneira de ferro e a potência dos dois deve ser igual. Em outras palavras, a potência do motor diesel é ligeiramente maior do que a do triturador, e as ranhuras das duas polias são iguais, e as extremidades externas das polias devem estar no mesmo plano. Antes de operar o pulverizador, gire o rotor manualmente para garantir que as garras, martelos e rotor sejam flexíveis e confiáveis e verifique se há alguma colisão na carcaça. O sentido de rotação do rotor é o mesmo da seta da máquina, e o motor e a retificadora são bem lubrificados. Durante o trabalho, preste sempre atenção ao funcionamento do britador e forneça os materiais uniformemente para evitar bloquear o carro e evitar sobrecargas a longo prazo. Se houver vibração, ruído, rolamento, temperatura do gás muito alta, pulverização externa, etc., interrompa a inspeção imediatamente e continue trabalhando após a solução de problemas.

O moinho de impacto é um tipo de equipamento mecânico comum no mercado, muito utilizado em empresas. Além de triturar alguns materiais secos, o triturador mecânico também tritura alguns materiais oleosos. A trituração de materiais oleosos ainda é difícil, pois à medida que a finura e a temperatura aumentam durante o processo de trituração, o teor de líquido do material continua aumentando. A umidade excessiva fará com que a tela do filtro seja bloqueada e o material não pode ser descarregado suavemente.

Em segundo lugar, escolha de acordo com o tamanho do material que o cliente deseja triturar. Se você só precisa pulverizar o pó para uma malha de 20-120, pode controlá-lo por meio de uma tela. Se você precisar esmagar o material até 80-10000 mesh, use o tipo joeirador. Escolha de acordo com a capacidade de produção: A configuração geral e a descrição do britador têm capacidade de produção: kg / hora. Os clientes devem escolher o tamanho do modelo de acordo com as necessidades reais. Quanto mais fina for a finura da mesma máquina, menor será a saída, e quanto mais espessa for a finura, maior será a saída.

Campo de aplicação de moinho a jato

Os moinhos a jato são amplamente utilizados em produtos químicos, mineração, abrasivos, materiais refratários, materiais para baterias, metalurgia, materiais de construção, produtos farmacêuticos, cerâmicas, alimentos, pesticidas, rações, novos materiais, proteção ambiental e outras indústrias, bem como moagem ultrafina e dispersão de vários materiais secos e modelagem de partículas, tem uma ampla gama de utilizações.

1. Indústria química:

(1) O catalisador ultrafino pode aumentar a taxa de craqueamento do óleo de 1 a 5 vezes;

(2) Fibra química, têxtil, aumento da suavidade (adição de óxido de titânio, óxido de silício);

(3) Borracha, reforço, clareamento, anti-envelhecimento (carbonato de cálcio, óxido de titânio);

(4) Revestimentos, tintas, alta adesão, alto desempenho;

(5) Indústria química diária, cosméticos, pasta de dente, etc.

2. Biologia e medicina:

(1) Injeções submicrônicas e nano;

(2) Refino de drogas e taxa de absorção aprimorada (cálcio superfino);

(3) Os produtos de saúde são refinados para aumentar a taxa de absorção;

3. Militar, aviação, eletrônica, aeroespacial e outros campos:

(1) Materiais superduros e resistentes ao impacto, pó cerâmico, plásticos duros (peso leve);

(2) Óxido de silício ultrafino, material de resistência de alto desempenho;

(3) Pó de óxido de ferro ultrafino, material magnético de alto desempenho;

(4) Oxidantes e explosivos ultrafinos, a taxa de queima é aumentada de 1 a 10 vezes;

(5) Grafite superfina, tubo de imagem de alto desempenho e materiais eletrônicos de contramedida.

4. Indústria de processamento de alimentos:

(1) Rações alimentares de fibra, farelo de trigo, casca de aveia, resíduo de gérmen de milho, casca de soja, farelo de arroz, resíduo de beterraba sacarina e bagaço. Após o ar comprimido do pulverizador de leito fluidizado ser congelado, filtrado e seco, ele forma um fluxo de ar supersônico através dos bicos e é injetado na câmara de pulverização para fluidificar o material. O material acelerado se funde na interseção dos fluxos de ar do jato de vários bicos, resultando em violento A colisão, fricção e cisalhamento das partículas podem atingir a moagem ultrafina das partículas. O material do solo é transportado para a área de classificação do impulsor pelo fluxo de ar ascendente. Sob a ação da força centrífuga da roda de classificação e da força de sucção do ventilador, o pó grosso e o pó fino são separados. O fluxo de ar entra no coletor do ciclone, a poeira fina é coletada pelo filtro de mangas e o gás purificado é descarregado pelo ventilador de tiragem induzida.

(2) Micropós, como alimentos com suplementos de cálcio, ossos de animais, cascas, peles, etc., são mais fáceis de serem absorvidos e utilizados pelo corpo humano do que o cálcio inorgânico;

(3) Quitina, cascas de caranguejo, cascas de camarão, larvas, pupas e outros pós ultrafinos. O britador mecânico totalmente em cerâmica é uma combinação de tecnologias de britagem semelhantes no país e no exterior e tem as vantagens de britagem de impacto e de martelo. O novo tipo de britagem fina e produtos de moagem grosseira desenvolvidos pela otimização dos principais parâmetros técnicos têm as características de grande proporção de britagem, baixo consumo de energia, operação estável, estrutura simples e operação e manutenção convenientes. O moinho de jato é um novo equipamento de moagem verdadeiramente multifuncional, de alta eficiência e baixo custo.

(4) Os refrigerantes podem ser processados através da adoção da tecnologia de micro-pulverização de fluxo de ar. Pode desenvolver refrigerantes como chá em pó, bebidas sólidas de soja, farinha de ossos superfina e preparar bebidas ricas em cálcio e sabores de feijão mungo instantâneo.

Vantagens e desvantagens dos diferentes métodos de vedação do classificador de ar

O classificador de ar é a chave para a produção de pó ultrafino, pois o tamanho das partículas do produto final é controlado pelo classificador. Além do tamanho da partícula de corte, o nível de eficiência da classificação é muito importante para medir a qualidade do classificador de ar. Se a eficiência do classificador de ar for alta, a qualidade dos produtos classificados é boa, o consumo de energia da operação de moagem também pode ser bastante reduzido e sua capacidade de processamento pode ser significativamente melhorada.

O classificador de fluxo de ar é um tipo de equipamento que usa a força centrífuga de rotação do rotor e a força de arrasto gerada pelo fluxo de ar para classificar os materiais. A vedação entre o rotor de gaiola giratória e a carcaça estacionária é uma parte importante da estrutura do classificador de ar de vórtice. A falha da vedação é uma razão importante para o engrossamento do produto ou a mistura de partículas grossas no produto acabado.

O método de vedação do classificador de ar:

(1) Vedação do fluxo de ar

Classificadores turbo comuns geralmente usam a rotação de alta velocidade da roda de classificação para evitar que as partículas subam para o topo da roda de classificação. Teoricamente, o efeito de vedação pode ser alcançado. A maioria dos classificadores horizontais domésticos também usa vedação do fluxo de ar, mas as partículas grandes da roda classificadora não podem ser estritamente controladas. Vazamento e, devido ao uso e desgaste, o consumo de ar aumenta gradualmente com o tempo.

(2) Selo mecânico

Os selos mecânicos podem ser divididos em selos de mosaico côncavo-convexos, selos de lacuna ajustável e selos de labirinto.

O princípio principal da vedação em labirinto é controlar a lacuna de vedação para garantir o efeito de vedação, mas como a lacuna sempre existe, algumas partículas grossas ou mesmo milimétricas são diretamente misturadas no produto acabado sem serem classificadas pelo rotor. Portanto, o selo mecânico de labirinto O efeito de vedação na máquina de classe superfina não é bom.

O classificador de ar de pressão diferencial adota uma estrutura de vedação de fluxo de ar diferencial, que tem as características de alta precisão de classificação, economia de energia, alta eficiência e baixo custo de produção. Tem sido amplamente utilizado no processo de classificação e purificação de quartzo, feldspato, mica, caulim, óxido de magnésio, etc. processo de purificação de quartzo, feldspato, mica, caulim, óxido de magnésio, etc.

Quais fatores afetarão a eficiência de funcionamento do moinho de jatos

Moinho a jato é um dispositivo que usa fluxo de ar de alta velocidade para moagem. Depois que o ar comprimido é filtrado e seco, ele é injetado na câmara de moagem em alta velocidade através dos bicos Laval. Na interseção de vários fluxos de ar de alta pressão, os materiais são repetidamente colididos, friccionados e cortados para serem esmagados.

Existem vários fatores que afetam a eficiência de funcionamento do moinho de jatos.

1. Características do material. De um modo geral, o moinho de jato pode ser adaptado para a trituração de todos os materiais frágeis. No entanto, devido às diferentes propriedades dos materiais, seu desempenho de britagem também é diferente. Devido à diferença na resistência, densidade, dureza, viscosidade, forma e propriedades elétricas de vários materiais, a diferença nos resultados de moagem é inevitavelmente causada, e a resistência do material é um fator importante. Além disso, como o teor de umidade da água ou óleo em alguns materiais ou fontes de ar é muito alto, as propriedades do material abrasivo (como o aumento da resistência e da viscosidade) afetarão a finura da moagem.

2. Volume de processamento, o mesmo material tem finura de moagem diferente devido ao volume de processamento diferente. De maneira geral, a capacidade de processamento é diretamente proporcional ao tamanho da partícula do produto. No entanto, se o volume de processamento for muito pequeno, a chance de colisões entre as partículas será reduzida, afetando assim a finura.

3. A influência da contrapressão, a contrapressão é a pressão média do gás na câmara de britagem. Uma vez que a velocidade de pulverização do bico de trituração é principalmente determinada pela diferença entre a pressão de entrada do bico e a pressão de saída, quanto maior a diferença de pressão, maior a taxa de fluxo. Portanto, o aumento da contrapressão não é favorável ao polimento. Na produção, o aumento da resistência do sistema de captura aumentará a contrapressão do moinho a jato e afetará o efeito de moagem do pó. Portanto, certifique-se de verificar a resistência do sistema de captura.

Moagem ultrafina de caulim

A principal composição mineral do caulim é 90% caulim + 10% aloisita, quartzo, pedra água-viva, etc., comumente conhecida como "argila chinesa". Os recursos mundiais de caulim são ricos e amplamente distribuídos. Atualmente, o mundo identificou cerca de 20,9 bilhões de toneladas de recursos de caulim. No mundo, as Américas são as principais áreas produtoras de caulim, e a produção de caulim responde por cerca de 35% da produção total mundial; A produção de caulim da Europa há muito tempo está em segundo lugar no mundo, respondendo por cerca de 30% da produção total mundial.

O caulim é dividido em caulim duro, caulim leve e caulim arenoso.

Caulim duro: duro (dureza de Mohs 3 ~ 4), sem plasticidade, plasticidade somente após trituração e moagem fina. Esse tipo de caulim é cinza escuro, marrom etc. devido às suas impurezas de alta qualidade.

Caulim leve: macio, plasticidade geralmente forte, teor de areia <50%.

Caulim arenoso: macio, plasticidade geral, forte plasticidade após a remoção da areia, teor de areia ≥50%.

O caulim é amplamente utilizado e pode ser usado na indústria cerâmica, indústria de papel, indústria de borracha, indústria de esmalte, indústria de material refratário, proteção ambiental e indústria química, etc.

Indústria cerâmica: utilizada principalmente para cerâmicas de uso diário, cerâmicas arquitetônicas, cerâmicas sanitárias, cerâmicas especiais e cerâmicas artesanais.

Indústria de papel: utilizada como cargas e revestimentos para a fabricação de papel.

Indústria da borracha: utilizada como agente de enchimento e reforço para produtos de borracha.

Indústria de esmalte: Caulim com alta alvura, granulometria fina e bom desempenho de suspensão é usado como revestimento de vidro de silicato para produtos de esmalte.

Indústria de refratários: refratários multi-clínquer, refratários semiacidos, etc.

Proteção ambiental e indústria química: produção de polialumínio, tratamento de água industrial doméstica, produção de alúmen, cloreto de alumínio e outros agentes químicos.

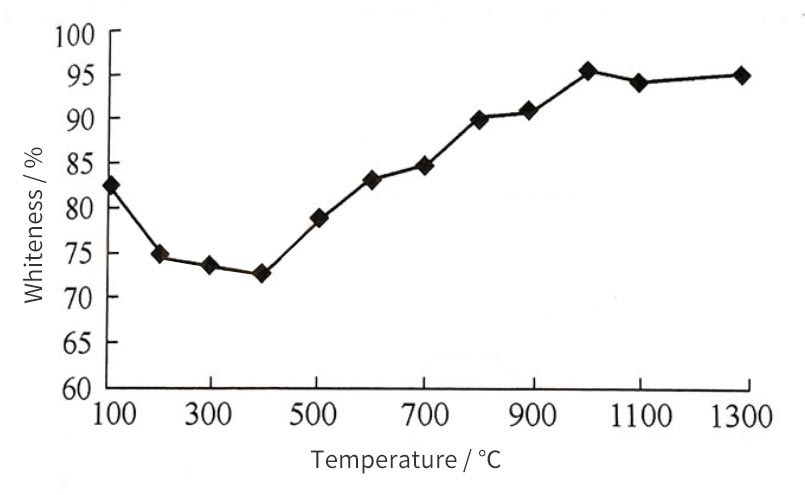

A alvura do caulim é um dos indicadores importantes que determinam seu valor de aplicação. As impurezas de tingimento no caulim são principalmente ferro, minerais de titânio e matéria orgânica. Ferro e titânio existem principalmente na forma de hematita, goethita, pirita, siderita e outros minerais, e sua distribuição no caulim também é muito complicada, sendo a maioria dos cristalinos misturados com partículas finas. Como os minerais que contêm ferro se tornarão Fe2O3 quando calcinados em altas temperaturas, as matérias-primas ficarão amarelas ou vermelhas. Portanto, medidas para remover o ferro devem ser tomadas antes ou durante a calcinação para aumentar a brancura do produto para 92% ou mais.

Processo de moagem ultrafina de caulim

No processamento profundo de caulim, além de alvura, pureza e outros indicadores, para atender às exigências técnicas de papel revestido, papel revestido, papelão, bem como tintas e revestimentos de alta qualidade, embalagens plásticas de borracha, etc. , o tamanho da partícula e a finura dos produtos de caulim são muito importantes. índice de. Atualmente, a tecnologia ultrafina com muitos produtos high-end "double 90" está basicamente se tornando madura, e seus processos são divididos principalmente em dois tipos: método seco e método úmido.

- Processo de moagem a seco

A moagem a seco é usada principalmente para moagem ultrafina de caulim duro ou caulim, especialmente para o processamento direto de caulim em pó ultrafino que pode atender aos requisitos do usuário. Atualmente, a finura do produto que pode ser alcançada pela produção a seco é geralmente D90≤10μm, ou seja, o produto final é de cerca de 1250 mesh.

O equipamento de moagem ultrafina a seco é principalmente moinho de jato, moinho de impacto mecânico de alta velocidade, moinho de vibração, etc.

Para produzir produtos de caulim de alta qualidade, um processo de moagem ultrafina de dois estágios pode ser usado. O primeiro estágio usa um britador de impacto, o segundo estágio usa um britador a jato, além de certos equipamentos de classificação para obter um produto com um tamanho de -2μm, respondendo por 80% a 90%. . Para controlar o tamanho do produto, especialmente o maior conteúdo de partículas, muitas vezes é necessário configurar o equipamento de granulometria fina.

- Processo de moagem superfino úmido

O método de moagem ultrafina deve ser usado para produzir produtos de caulim de alto grau de grau de pintura com D90≤2μm durante a moagem ultrafina úmida.

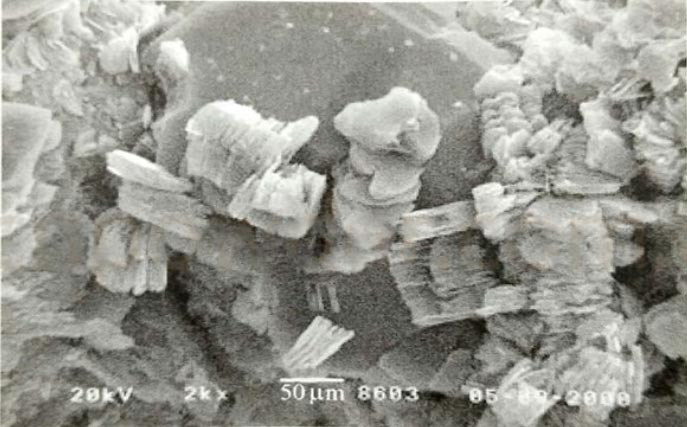

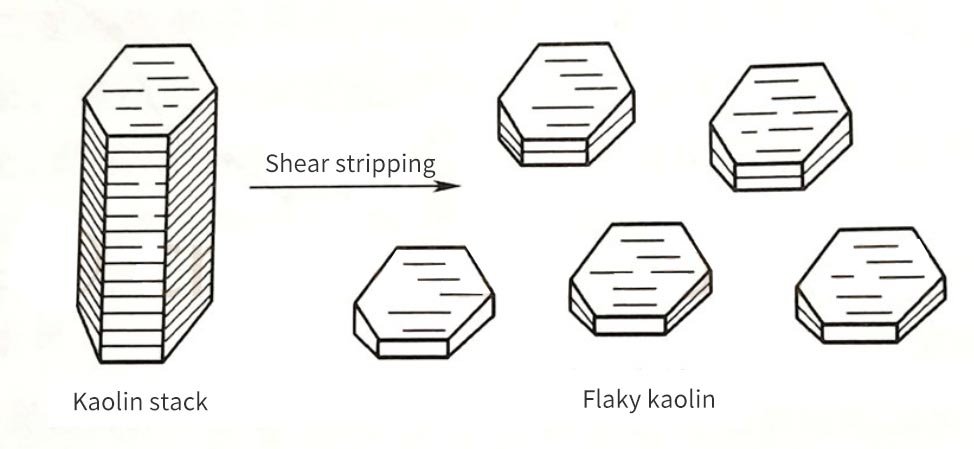

Antes da moagem superfina úmida, o caulim é despolpado por um espremedor e, ao mesmo tempo, pode ser purificado, branqueado e classificado no processo, e então a moagem superfina é realizada com equipamentos como uma máquina de descascar e uma agitadora moinho. Para fazer com que o tamanho de partícula do produto seja D90≤2μm, várias máquinas de descasque podem ser usadas para descasque em vários estágios e moagem ultrafina durante o processo de moagem ultrafina.

O caulim tem cristais escamosos e o caulim ultra-escamoso tem excelente desempenho quando usado como enchimento. Portanto, a pulverização ultrafina úmida do caulim também é chamada de peeling, o que significa que o caulim laminado mais espesso é descascado em flocos mais finos, mantendo suas características originais de cristal. Os métodos de descascamento incluem moagem úmida, compressão e imersão química.

Fonte do artigo: China Powder Network

Como estender a vida útil do moinho a jato

Depois de um longo tempo de trabalho, como atualizar e manter o moinho de jatos para prolongar sua vida útil, trazer mais benefícios aos fabricantes e economizar energia.

(1) O moinho de jatos acumulará muita poeira em trabalhos de longo prazo. Como limpar nessa hora? Ao limpá-lo, o motor e os mancais não podem ser molhados. O moedor totalmente em cerâmica adota tecnologia de moagem avançada e nível de fabricação. É um equipamento de alta eficiência para o desbaste de materiais duros e abrasivos. É especialmente adequado para moer rodovias, ferrovias, pistas de aeroportos e outros edifícios de engenharia. Rodovias, ferrovias, pistas de aeroportos e outras pedras de engenharia são principalmente rochas duras, como basalto, com especificações de 3-7 cm ou 2-8 cm, e a dureza dos materiais triturados é relativamente grande. Os amoladores gerais não só têm baixo rendimento como também são fáceis de usar. .

(2) Ao substituir peças ou realizar atualizações e manutenção, o trabalho deve ser executado em condições de desligamento e avisos de advertência proeminentes devem ser pendurados.

(3) Lubrifique a máquina a tempo para torná-la mais eficiente.

(4) O óleo lubrificante deve ser adicionado após o tempo de trabalho da parte da classificação geral ser de 1500 horas.

(5) Quando o trabalho ao ar livre estiver concluído, o interior deve ser limpo e limpo. Cubra-o com um pano à prova de fogo e um pano à prova de chuva para evitar que o maquinário interno enferruje. Deve ser à prova de fogo e à prova d'água com várias precauções.

(6) Se houver uma parada repentina do trabalho, a energia deve ser desligada primeiro e estamos realizando a manutenção depois que a energia for desligada. Quando a máquina está funcionando, o corpo deve ser trancado e é estritamente proibido abri-lo.

(7) Quando a máquina está funcionando normalmente, ela deve ser equipada com cintos para proteção de segurança da instalação para evitar a segurança pessoal.

Alguns dos métodos acima são medidas que podem estender a vida útil do moinho de jatos. O britador de cerâmica pura é um novo tipo de produto de moagem fina e de moagem grosseira, desenvolvido por meio da otimização dos principais parâmetros técnicos. Tem as características de grande proporção de moagem, baixo consumo de energia, operação estável, estrutura simples, operação e manutenção convenientes, etc. É um equipamento verdadeiramente multifuncional, um novo tipo de equipamento de moagem de alta eficiência e baixo custo.

A diferença entre moinho de jato de circuito aberto e moinho de jato de circuito fechado

O moinho a jato é um tipo de equipamento de moagem ultrafina de nível de mícron, mais comum em várias indústrias de pó. O moinho de jatos possui duas estruturas distintas, divididas em circuito aberto e circuito fechado. O sistema de circuito aberto geralmente se refere ao uso do ar como meio para triturar, filtrar e descarregar após a trituração. O sistema de circuito fechado refere-se ao uso de gás inerte como meio. Os materiais do sistema ficam sob a proteção de gás inerte durante todo o processo de alimentação, trituração, classificação, transporte, separação e embalagem. Após a remoção da poeira e filtração, o gás inerte é devolvido ao sistema de front-end para reciclagem.

1. Moinho a jato de circuito aberto

Moinho a jato (moinho a jato de leito fluidizado) é o ar comprimido acelerado pelo bocal Laval no fluxo de ar supersônico e, em seguida, injetado na zona de esmagamento para tornar o material fluidizado (o fluxo de ar se expande em suspensão em leito fluidizado fervendo e colide um com o outro), então partícula tem o mesmo estado de movimento. Na zona de esmagamento, as partículas aceleradas colidem e se esmagam na interseção dos bicos. Os materiais triturados são transportados para a área de classificação pelo fluxo de ar ascendente, e o pó fino que atende aos requisitos de tamanho de partícula é filtrado pela roda de classificação, e o pó grosso que não atende aos requisitos de tamanho de partícula é retornado à área de britagem para continuar a pulverização. O pó fino qualificado entra no separador de ciclone de alta eficiência junto com o fluxo de ar e é coletado, e o gás contendo poeira é filtrado e purificado pelo coletor de poeira e então descarregado.

2. Moinho a jato de circuito fechado

O moinho de jato de circuito fechado geralmente se refere ao moinho de jato de ar com base na saída de ar do coletor de pó de pulso conectado com a entrada de ar do compressor de ar que fornece a fonte de energia do sistema para formar um sistema fechado para fazer o meio de esmagamento de todo o processo de pulverização (ar ou gases inertes como nitrogênio, argônio, hélio, dióxido de carbono, etc.) circulam em um sistema fechado.

O pulverizador a jato de circuito fechado é um sistema de pulverização a jato de circuito fechado desenvolvido para os requisitos de britagem de materiais especiais, como inflamáveis, explosivos, fáceis de oxidar e voláteis. É protegido por circulação de gás inerte. O processo de trabalho é que o gás inerte resfriado é acelerado pelo bico Laval em um fluxo de ar supersônico e pulverizado na área de esmagamento central do pulverizador. O fluxo de ar sônico faz com que o material animal colida uns com os outros na área de trituração para atingir o objetivo de trituração. O material triturado entra na área de classificação com a atualização e o material em pó que atende aos requisitos de tamanho de partícula é classificado pela roda de classificação na área de classificação. O tamanho da partícula do pó é classificado ajustando a velocidade da roda de classificação. Os produtos selecionados são descarregados do separador centrífugo junto com o fluxo de ar ou coletados após serem filtrados pelo coletor de pó. Os não qualificados continuam a retornar à área de esmagamento por dois Smashed. O gás inerte filtrado é comprimido e reciclado pelo sistema do compressor, e todo o processo é automatizado.

O moinho a jato de circuito aberto pode ser usado para o processamento da maioria dos materiais em pó comuns, e o moinho a jato de circuito fechado é usado principalmente para matérias-primas inflamáveis, explosivas e oxidáveis. O usuário pode escolher de acordo com as matérias-primas e requisitos de processamento.