Método de preparação e modificação de negro de fumo branco

O negro de fumo branco é um termo geral para pó fino ou partículas ultrafinas anidro e dióxido de silício hidratado ou silicato. É um pó fino amorfo branco, não tóxico ou substância granular, e seu teor de dióxido de silício é superior a 90%, o tamanho da partícula original é geralmente 5-40 nm, porque a superfície contém mais grupos hidroxila, é fácil de absorver água e se tornam partículas finas agregadas.

Os produtos de negro de fumo branco podem ser divididos em método de precipitação negro de fumo branco e método de fase gasosa negro de fumo branco de acordo com a fabricação, e podem ser divididos em negro de fumo branco método de fase gasosa, negro de fumo branco precipitado comum e negro de fumo branco precipitado altamente disperso de acordo com ao mercado.

O negro de fumo branco em fase gasosa tem tamanho de partícula pequeno (15-25 nm), baixa impureza e alta pureza, resistência superior à água, boas propriedades dielétricas, excelentes propriedades de voo e reforço superior, mas o processo é complexo e o preço é alto.

A sílica precipitada tem um tamanho de partícula grande (20-40nm), baixa pureza, pobre reforço e propriedades dielétricas, mas pode alterar as propriedades de flexão e rachadura da borracha, e tem bom desempenho de processo e baixo preço.

Preparação de negro de fumo branco

O método tradicional de preparação de negro de fumo branco é usar silicato de sódio, tetracloreto de silício e ortossilicato de etila como fonte de silício. Exceto para o silicato de sódio, outros custos são muito altos. O novo método usa minerais não metálicos baratos como fonte de silício, o que reduz muito o custo de produção do negro de fumo branco.

O uso de minerais não metálicos para produzir negro de fumo branco é tecnicamente viável e apresenta bons benefícios econômicos. As matérias-primas comumente usadas são diatomita, serpentina, bentonita, caulim, volastonita, areia de quartzo, sepiolita e saliências. Pedra de bastão, cinza volante, axonita, ganga de carvão, fosforita amarela, etc.

Modificação da superfície do negro de fumo branco

A modificação da superfície do negro de fumo branco é usar o modificador para fazer os grupos hidroxila na superfície do negro de fumo branco reagir com o modificador por meio de um processo químico para eliminar ou reduzir o grupo silanol na superfície para atingir o objetivo de alterar as propriedades da superfície .

Existem três tipos de grupos hidroxila na superfície do carbono branco: grupos hidroxila isolados e não perturbados, grupos hidroxila adjacentes que formam ligações de hidrogênio entre si e dois grupos hidroxila conectados a um átomo de Si.

O processo de modificação a seco é simples, os procedimentos de pós-processamento são poucos e a produção em larga escala é fácil. O processo de produção de modificação úmida é simples, usa menos equipamentos e menor custo de produção.

Aplicação de negro de fumo branco

Agente de reforço e enchimento no campo da borracha

Transportador e enchimento para rações, pesticidas e medicamentos

Efeito, espessamento e anti-sedimentação de tintas e tintas

Agente de fricção e espessante para pasta de dente, enchimento para fabricação de papel

Processo de produção superfino e processo de modificação de micropó de silício para laminado revestido de cobre

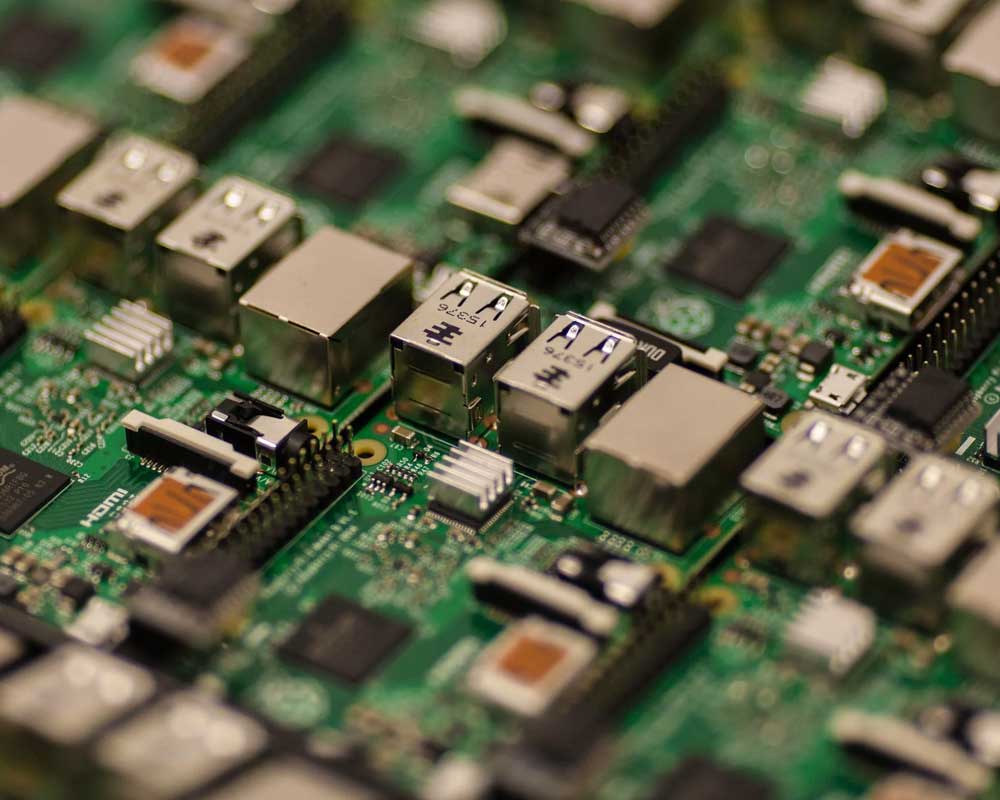

Laminado de cobre revestido (CCL para abreviar) é um material eletrônico básico feito pela impregnação de tecido de fibra de vidro ou outros materiais de reforço com uma matriz de resina, cobrindo um ou ambos os lados com folha de cobre e prensagem a quente. Usado em equipamentos de comunicação, eletrônicos de consumo, computadores, eletrônicos automotivos, controle industrial médico, aeroespacial e outros campos. As opções de cargas para CCL incluem pó de sílica, hidróxido de alumínio, hidróxido de magnésio, pó de talco, pó de mica e outros materiais.

O micropó de silício tem vantagens relativas na resistência ao calor, propriedades mecânicas, propriedades elétricas e dispersibilidade no sistema de resina. Pode ser usado para melhorar a resistência ao calor e à umidade, rigidez CCL fina, estabilidade dimensional e precisão de posicionamento da perfuração A suavidade da parede interna, a adesão entre as camadas ou a camada isolante e a folha de cobre, e a redução do calor coeficiente de expansão.

Tipos de pó de silício para laminados revestidos de cobre

Atualmente, o pó de silício usado em laminados revestidos de cobre de circuito integrado inclui principalmente cinco variedades: pó de silício cristalino, pó de silício fundido (amorfo), pó de silício esférico, pó de silício composto e pó de silício ativo.

- Pó de sílica cristalina

Iniciado cedo, o processo é maduro e simples e o preço é relativamente barato. Tem um grande efeito na melhoria da rigidez, estabilidade térmica e absorção de água do laminado folheado a cobre.

O impacto no sistema de resina não é ideal, a dispersibilidade e a resistência à sedimentação não são tão boas quanto o pó de silício esférico fundido, a resistência ao impacto não é tão boa quanto o pó de silício transparente fundido, o coeficiente de expansão térmica é alto e a dureza é grande e o processamento é difícil.

- Pó de sílica fundida

Cor branca, alta pureza, baixo coeficiente de expansão linear, baixo estresse, é usado principalmente em compostos de moldagem de circuitos integrados de grande e ultra-grande escala, fundidos epóxi e compostos de envasamento, especialmente na aplicação de laminados revestidos de cobre de alta frequência. .

A temperatura de fusão mais alta requer maior capacidade de produção da empresa, processo complicado e custo de produção mais alto. Geralmente, a constante dielétrica do produto é muito alta, o que afeta a velocidade de transmissão do sinal.

- Pó de sílica esférica

A fluidez é boa, a taxa de enchimento na resina é alta, o estresse interno é baixo, o tamanho é estável, o coeficiente de expansão térmica é baixo após ser feito na placa e tem uma alta densidade aparente e distribuição uniforme de estresse, para que possa aumentar a fluidez e reduzir a viscosidade.

O preço é muito alto e o processo é complicado. Atualmente, ele não tem sido usado em grande escala na indústria de laminados revestidos de cobre, e uma pequena quantidade é usada nos campos de placas portadoras de circuito integrado e placas de circuito impresso.

- Pó de silicone composto

Boa resistência à temperatura, boa resistência à corrosão ácida e alcalina, baixa condutividade térmica, alto isolamento, baixa expansão, propriedades químicas estáveis; dureza moderada, fácil de processar, reduz o desgaste da broca no processo de perfuração e reduz a poluição por poeira durante o processo de perfuração.

Se o desempenho do laminado revestido de cobre pode ser garantido, o custo precisa ser reduzido.

- Pó de sílica ativa

Boa resistência à temperatura, boa resistência à corrosão ácida e alcalina, baixa condutividade térmica, alto isolamento, baixa expansão, propriedades químicas estáveis e alta dureza.

Os sistemas de resina usados pelos fabricantes de laminados revestidos de cobre não são os mesmos. É difícil para os fabricantes de pó de silício fazer o mesmo produto adequado para todos os sistemas de resina dos usuários, e os fabricantes de laminados revestidos de cobre estão mais dispostos a adicionar modificadores devido a seus hábitos.

Processo de produção de pó de silício ultrafino

À medida que os produtos eletrônicos se tornam mais leves, mais finos, mais curtos e menores, o uso de enchimento de micropó de silício em laminados revestidos de cobre também requer cada vez mais ultrafino. O método de síntese química de pó de silício ultrafino tem baixo rendimento e processo complexo. O método de pulverização física tem baixo custo, processo simples e é adequado para produção industrial em massa. O método de pulverização é dividido em um processo seco e um processo úmido.

- Processo de secagem

O processo é alimentação → moagem → classificação → coleta → embalagem. O processo é simples e o custo de produção é baixo. Geralmente, as empresas de produção de pó de silício escolhem esse processo.

Equipamento de moagem e classificação é a chave. O equipamento de moagem utiliza principalmente moinhos de bolas. O consumo de energia do moinho de bolas é relativamente baixo e a capacidade de produção é grande. Para alguns produtos com requisitos de pureza mais elevados, o moinho de jato pode ser usado porque o moinho de jato não introduz o meio de moagem, mas o consumo de energia do moinho de jato é relativamente alto. Baixo. O equipamento de classificação é um classificador geral de fluxo de ar.

- Processo úmido

O processo é alimentação → moagem → secagem → desagregação → classificação → coleta → embalagem. São necessários processos de secagem e desagregação. O processo é complicado e o custo de produção é alto. Menos empresas adotam esse processo. O ponto de corte é inferior a 5 mícrons e requer uma superfície. Este processo é mais adequado para o processamento de produtos.

Na verdade, para o mesmo processo, quanto mais fino o tamanho da partícula do produto, menor o ponto de corte, maior o consumo de energia, menor a produtividade, mais grave o desgaste do equipamento, mais óbvio o aumento nos custos de produção, e quanto maior o custo.

Modificação de superfície de pó de silício ultrafino

A modificação da superfície do pó de silício ultrafino pode reduzir a interação entre as partículas, prevenir efetivamente a aglomeração de partículas, reduzir a viscosidade de todo o sistema e aumentar a fluidez do sistema; pode aumentar a compatibilidade das partículas com a matriz de resina e formar as partículas de enchimento. Pode ser disperso uniformemente na cola.

A chave para a modificação da superfície está em como fazer o modificador uniformemente disperso na superfície das partículas, garantindo as condições de ligação química entre o modificador e a superfície da partícula.

O processo de modificação a seco é relativamente simples e o custo de produção é relativamente baixo, mas o efeito é relativamente pobre. O processo úmido tem melhor efeito de modificação, mas o processo é complexo, requer processos de secagem e despolimerização e o custo de produção é alto.

Para laminados revestidos de cobre convencionais com pó de silício, a modificação a seco é geralmente recomendada. Para cortes de 8 μm e cortes de 6 μm, considerações abrangentes de custo e desempenho, o processo a seco é recomendado. Para produtos com um corte de 5μm e abaixo, um processo úmido é recomendado. Para produtos mais finos, a síntese em fase gasosa tem sido usada para modificação de superfície.

Com o aprofundamento contínuo da compreensão dos fabricantes de laminados de cobre sobre o micropó de silício, novos requisitos também são apresentados para as impurezas do micropó de silício. Isso ocorre principalmente porque a impureza do micropó de silício afeta a aparência, o isolamento e a resistência ao calor do PP e do substrato do CCL. Venha negativamente. As impurezas do pó de silício podem ser divididas em duas categorias: impurezas magnéticas e impurezas não magnéticas, conforme sejam magnéticas ou não.

A chave para o controle de impurezas é garantir que as impurezas da matéria-prima sejam suficientemente baixas; evitar que o meio ambiente seja introduzido durante o processo produtivo; para evitar o desgaste do equipamento e das tubulações; para remover impurezas durante o processo de produção (usando um separador magnético para remover impurezas magnéticas, o que é difícil de remover impurezas não magnéticas).

As tendências futuras de cargas para laminados revestidos de cobre são as seguintes:

- Funcionalização: Baixo Dk, Baixo Df, alta condutividade térmica, retardador de chama, etc.

- Alto enchimento: alto enchimento significa melhor desempenho de enchimentos inorgânicos, incluindo baixo CTE, baixo dielétrico e alta condutividade térmica.

- Projeto de partículas: Problemas de interface e aglomeração requerem melhoria contínua na tecnologia de tratamento de superfície; produtos esféricos são a escolha para aplicações de ponta.

- Projeto de distribuição de tamanho de partícula: Em resposta ao afinamento, o tamanho de partícula precisa ser continuamente reduzido, mas também é necessário evitar a dificuldade de dispersão.

- Controle de impurezas: Os substratos ultrafinos, altamente confiáveis e altamente condutores térmicos esperam que o conteúdo de impurezas do enchimento seja o mais baixo possível.

Fonte do artigo: China Powder Network

Processo de produção e modificação de carbonato de cálcio pesado

O carbonato de cálcio pesado, também conhecido como carbonato de cálcio moído, ou cálcio pesado, é feito pelo processamento de minerais de carbonato natural como matéria-prima. Tem alta pureza química, alta inércia, boa estabilidade térmica, não se decompõe abaixo de 400 ℃, alta alvura, baixa absorção de óleo, baixo índice de refração, macio, seco, livre de água cristalina, baixa dureza, baixo valor de abrasão, não tóxico , Insípido, inodoro, boa dispersão e outras vantagens.

Como um enchimento inorgânico funcional, o carbonato de cálcio é usado principalmente na fabricação de papel, plásticos, tintas e revestimentos, borracha e outras indústrias. Do ponto de vista global, o carbonato de cálcio para a fabricação de papel responde por 60% da estrutura de consumo.

Como carga funcional, o carbonato de cálcio pesado, seu número de malha, alvura e teor de carbonato de cálcio determinam suas áreas de aplicação. 325 mesh, brancura 95%, conteúdo de carbonato de cálcio 98% pode ser usado para fabricação de papel; 325 mesh, brancura 95%, teor de carbonato de cálcio 98,5% pode ser usado para mármore artificial; 325 mesh, brancura 90%, conteúdo de carbonato de cálcio 98% Pode ser usado para construção; 400 mesh, alvura 93%, 96% de conteúdo de carbonato de cálcio pode ser usado para borracha; 400 mesh, brancura 95%, teor de carbonato de cálcio 99% podem ser usados para plásticos; 400 mesh, alvura de 95%, teor de cálcio de 98,5% de ácido carbônico pode ser usado para ladrilhos.

Com o desenvolvimento de equipamentos de moagem e classificação, a produção e a demanda de pó de cálcio pesado ultrafino aumentaram significativamente. Entre eles, o uso de pó de cálcio pesado de malha 2500-6500 na fabricação de papel de alta qualidade também aumentou.

Produção de carbonato de cálcio pesado

As matérias-primas são minerais carbonáticos, como conchas, calcita, mármore, calcário, giz e dolomita.

Os métodos comuns de processamento de cálcio pesado incluem métodos de combinação de processo seco, úmido e seco-úmido. O processamento a seco é propício para a realização em escala industrial e um certo grau de refinamento do produto; o processamento úmido é propício para alcançar um maior grau de refinamento do produto e produção funcional; A combinação do processo seco e úmido é propícia para compensar o processo seco em produtos de alta qualidade. A insuficiência.

Do ponto de vista prático, os produtos com D97 = 2500 mesh ou menos são geralmente produzidos por via seca; produtos com D97 = 2500 ~ 6500 mesh (ou conteúdo superior de 2μm) são geralmente produzidos pelo método úmido.

- Processo de secagem

O equipamento principal do processo a seco é o moinho Raymond, moinho de bolas, moinho a jato, moinho de rolo de anel, moinho de vibração, moinho vertical e moinho de impacto mecânico de alta velocidade.

Atualmente, o processamento a seco de empresas de grande escala em todo o mundo utiliza principalmente equipamentos e tecnologia de processamento de moinhos verticais. Os benefícios em larga escala e de granulação fina da produção de pó seco em moinho vertical são os mais óbvios. Nos últimos anos, tornou-se uma das principais direções de pesquisa na tecnologia de processamento refinado de pó de cálcio pesado.

- Processo úmido

O método úmido é usado para processar pó de cálcio pesado refinado e funcional, o número de malha está acima de 3.000 e o equipamento usa principalmente moinhos de agitação. Adicionar auxiliares de pulverização no moinho de mídia fina pode preparar pó submícron ou até nano ultrafino.

A moagem úmida produz principalmente produtos acima de 3000 mesh, e a moagem a seco produz principalmente produtos abaixo de 2500 mesh. A distribuição do tamanho de partícula do cálcio pesado produzido pelo método úmido é estreita, que é unimodal ou bimodal; a distribuição de tamanho de partícula de cálcio pesado produzido pelo método seco é ampla, e a distribuição é bimodal ou multimodal.

As partículas de produtos de moagem úmida são geralmente esféricas ou quase esféricas; produtos secos são em sua maioria indeterminados e têm arestas e cantos óbvios.

- Combinação de processos secos e úmidos

O processo integrado a seco e úmido de moinho vertical + classificação secundária + classificação terciária e moagem úmida de múltiplos estágios pode ser usado para produzir 325 ~ 800 produtos de malha para atender às necessidades básicas do mercado e usar equipamentos de superdivisão para secundário e terciário A produção graduada de pós finos de médio e alto padrão de 800 a 2.500 malhas atende às necessidades dos mercados de médio e alto padrão. O produto inferior adota moagem úmida e outra moagem fina e desenvolvimento funcional, e produz pó funcional ultrafino de malha 2500 ~ 6500 para atender a demanda do mercado de ponta.

O processo integrado a úmido e seco de moinho vertical + classificação secundária + classificação terciária combinado com moagem úmida de vários estágios não só realiza a industrialização em grande escala de cálcio pesado, produtos refinados e funcionais, mas também melhora a estrutura do produto, que é o futuro de ácido carbônico pesado Um processo de demonstração integrado para o desenvolvimento aprofundado da transformação e atualização da indústria do cálcio.

Modificação de carbonato de cálcio pesado

Os minerais de carbonato de cálcio pesado se dissociam durante o processo de esmagamento, e as partículas insaturadas Ca2+ e CO32- serão expostas. As partículas insaturadas se hidratam com a água de superfície, tornando a superfície de partículas pesadas de carbonato de cálcio hidrofílica e oleofóbica. Os pontos ativos na superfície do carbonato de cálcio pesado podem ser usados para modificação física e química para alterar suas propriedades hidrofílicas e oleofóbicas.

Os métodos de modificação incluem: modificação física do revestimento, modificação da deposição da superfície, modificação química da superfície (modificação do agente de acoplamento, modificação do agente de acoplamento composto, modificação do revestimento de polímero, modificação da matéria orgânica), modificação mecânico-química Modificação da superfície de alta energia (irradiação, plasma, ultrassônico).

Otimize o efeito da modificação de superfície, o tamanho do carbonato de cálcio pesado modificado é nano, verde e ecologicamente correto, e a conversão da modificação do carbonato de cálcio em tipo especial, tipo funcional e tipo de alto valor agregado é a tendência de desenvolvimento de cálcio pesado modificação de superfície.

Fonte do artigo: China Powder Network

Tecnologia de Produção e Aplicação de Micropó de Silício

O pó de silício é feito de quartzo natural (SiO2) ou quartzo fundido (SiO2 amorfo após fusão a alta temperatura e resfriamento do quartzo natural), que é triturado, moído por bolas (ou vibração, moinho a jato), flotação, purificação de decapagem, água de alta pureza tratamento, etc. O micro pó processado por esta tecnologia.

O pó de silício é um pó cinza ou esbranquiçado, não tóxico, inodoro, não poluente, resistente à temperatura, corrosão ácida e alcalina, baixa condutividade térmica, alto isolamento, alta dureza, baixo inchaço e propriedades químicas estáveis. De acordo com o processo de produção, ele pode ser dividido em pó de silício cristalino, pó de silício fundido, pó de silício de cristobalita e pó de silício ativo. De acordo com o nível, ele pode ser dividido em pó de silício comum, pó de silício de grau elétrico, pó de silício de grau eletrônico, pó de silício fundido, pó de silício ultrafino e pó de silício "esférico". De acordo com a finalidade, pode ser dividido em pó de silício para pintura e revestimento, pó de silício para piso de epóxi, pó de silício para borracha, pó de silício para selante, pó de silício para materiais de embalagem de plástico elétrico e eletrônico e pó de silício para cerâmica de precisão.

Processo de produção de pó de silício

- O beneficiamento e purificação de matérias-primas de pó de silício

O beneficiamento e a purificação de minerais geralmente envolvem trituração, peneiramento e moagem de matérias-primas siliciosas com alto teor de impurezas para dissociar totalmente a sílica e as impurezas. Na produção real, a purificação é realizada de acordo com a qualidade exigida. Seja por flotação, separação magnética para remover impurezas, ou por lavagem e classificação com água para remover impurezas, ou decapagem para remover impurezas, e após a secagem, é usado como matéria-prima para micropó de silício.

- Processo de produção de pó de silício

1.Processo de produção de pó de silício angular

O micropó de silício angular é um micropó de silício irregularmente angular obtido pela moagem da matéria-prima do micropó de silício. Os principais equipamentos de produção de pó de silício angular incluem moinho de bolas, classificador de pó, moinho de vibração e secador.

2. Processo de produção de pó de silício esférico

O pó de silício esférico é um tipo de partículas esféricas de alta resistência, alta dureza e emocionais feitas de minério de quartzo bruto de alta qualidade e processadas por um processo exclusivo. Os processos de produção de micropó esférico de silício no exterior incluem método de fusão por spray em alta temperatura, método de chama de gás, método de hidrólise de tetróxido de silício, etc. e controle de ortossilicato de etila na fase líquida. O principal equipamento de produção inclui um sistema de transporte quantitativo de pó, um controle de volume de gás e dispositivo de mistura, uma pistola de pulverização de chama de alta temperatura de combustível de gás e um dispositivo de recuperação de resfriamento.

3. Método de recuperação do processo de recuperação de micropó de silício

Remoção de poeira do saco de jato de pulso, remoção de poeira do big bag anti-adesivo e remoção de poeira elétrica.

Aplicação de pó de silício

- Campos de aplicação de produtos em pó de silício em geral

Cerâmica, fluxo metalúrgico, fundição e tratamento de superfície de metal, embalagem de componentes eletrônicos, borracha, tinta de alta qualidade, revestimentos anticorrosivos, revestimento de haste de soldagem, argamassa de construção e agregados de concreto de alta resistência, materiais refratários de alto grau, células solares fotovoltaicas, refletores de antena militar, dentes Use materiais, proteção ambiental e poços de petróleo para pressurizar.

![]()

- Campos de aplicação de produtos em pó de sílica fundida

O pó de silício fundido tem as características de alta pureza, excelentes propriedades elétricas, alta dureza, resistência ao desgaste, propriedades químicas estáveis e boa brancura. É frequentemente usado em materiais de embalagem de plástico para circuitos integrados de ultra-grande escala, concretos de epóxi, materiais de encapsulamento e outros campos químicos.

![]()

- Campos de aplicação de produtos em pó de sílica esférica

Baixa absorção de óleo, viscosidade mista e coeficiente de atrito, fácil de dispersar, mistura uniforme, pode aumentar significativamente a fluidez dos materiais, comumente usados em materiais de embalagem de plástico VLSI, VLSI, produtos químicos finos, CDs regraváveis e grandes áreas Substratos eletrônicos, cerâmicas especiais e especiais borracha, aviação, engenharia aeroespacial, etc.

![]()

Com o desenvolvimento da indústria de alta tecnologia, o micropó de silício tornou-se cada vez mais amplamente utilizado e tem grande demanda de mercado e potencial. O rápido desenvolvimento da indústria de microeletrônica apresentou requisitos cada vez maiores para o micropó de silício. O micropó de silício não só precisa ser ultrafino, de alta pureza e baixo teor de elemento radioativo, mas também esferoidizar a forma da partícula. Para a enorme demanda do mercado no futuro, é necessário melhorar a qualidade das matérias-primas de silício, melhorar o nível técnico da produção de pó de silício e fortalecer os testes e controle do processo de produção, de modo a melhorar a qualidade do pó de silício produtos.

Fonte do artigo: China Powder Network

Processo e equipamento de remoagem de grafite em flocos

Entre os produtos de grafite, o grafite em flocos é o mais utilizado e mais procurado, e seu valor é proporcional ao tamanho e grau dos flocos. No entanto, o processo tradicional de moagem e flutuação de grafite em flocos geralmente danifica muito os flocos de grafite. Portanto, para minério de grafite em flocos com diferentes tamanhos de partículas incorporadas, é de grande importância selecionar o processo de remoagem e o equipamento de maneira razoável.

A grafite cristalina, também conhecida como grafite em flocos, tem uma série de excelentes propriedades físicas e químicas, como condutividade elétrica, condutividade térmica, resistência a altas temperaturas, plasticidade, lubricidade e inércia química. É amplamente utilizado na metalurgia, maquinaria, elétrica, indústria leve, indústria química, têxtil e defesa nacional. É um dos materiais não metálicos indispensáveis para o desenvolvimento global de alta tecnologia.

Normalmente, flocos grandes referem-se à grafite em flocos de malha +50, malha +80 e malha +100, e a grafite em flocos abaixo desses tamanhos de partícula é chamada de grafite em flocos finos.

O tamanho da escala e seu teor de carbono fixo são os indicadores de referência mais importantes para julgar o valor de flocos de grafite, e o método e o grau de dissociação são os fatores mais importantes que determinam o rendimento de escalas grandes e o teor de carbono fixo em produtos concentrados . Portanto, para a otimização do processo de beneficiamento de grafite em flocos, devemos primeiro começar pelo processo de moagem.

Nos últimos anos, avanços foram feitos na tecnologia de moagem e muitos novos processos tecnológicos surgiram, tais como: moagem graduada e flotação, tecnologia de flotação rápida, moagem por estágio e separação por estágio, pré-separação, flotação sem coletor e floculação por cisalhamento . Processo de flotação, processo de reforço ultra-sônico.

Equipamento de remoagem de grafite em flocos

Pesquisas descobriram que o processo de classificação e o equipamento de classificação não destruirão fisicamente a estrutura do floco de grafite, apenas os grandes flocos de grafite serão danificados e perdidos durante o processo de reafiação. Portanto, a tecnologia mais crítica para o beneficiamento de grafite é a seleção razoável de equipamentos de reafiação.

A parte mais importante e essencial da proteção de flocos de grafite é a seleção do equipamento de remoagem.

- Moinho de bolas

O moinho de bolas é um equipamento de moagem com ampla gama de aplicações, longa história, operação simples e baixo custo de produção na planta de beneficiamento. Moinhos de bolas do tipo treliça e moinhos de bolas do tipo overflow são amplamente usados.

No processo de moagem de grafite, o moinho de bolas é usado principalmente para moagem em um estágio ou moagem em dois estágios. A potência instalada é geralmente de 80 ~ 120kW, a taxa de enchimento média é de 30% ~ 40% e a capacidade de processamento único é de 10 ~ 40t / h. Etc.

- Moinho de mistura

A maior diferença entre o moinho de agitação e o moinho de bolas é que o primeiro possui um dispositivo de agitação em seu interior. O moinho de agitação aciona o meio de moagem para girar e girar através da rotação do dispositivo de agitação e, em seguida, gera efeitos de cisalhamento, impacto e fricção para atingir o objetivo de moagem fina do material.

As formas de dispositivo de agitação comuns de moinhos de agitação incluem espiral, disco, haste e impulsor. No processo de reafiação de grafite, existem dois tipos de impulsor e haste, que são mais amplamente utilizados ou têm amplas perspectivas. É um tipo de impulsor de camada dupla e um tipo de impulsor de múltiplas camadas, que são usados em processos de reafiação de grafite em muitas áreas na China.

- Moinho de mistura de varetas

O moinho de agitação tipo haste é um moinho de agitação vertical fluidizado, que usa a energia cinética rotativa da haste de agitação para produzir movimentos de alta energia do meio e da mistura de pasta na câmara de moagem, gerando cisalhamento, fricção e formas de força de compressão um ambiente de moagem ideal para moagem fina, reafiação e esfrega.

A potência instalada do moinho de agitação tipo haste é geralmente 18,5 ~ 1100kW, mas as especificações de aplicação no processo de retificação de grafite são geralmente pequenas, geralmente 18,5 ~ 185 kW, o meio de moagem são bolas de cerâmica e a capacidade de processamento de um único dispositivo é geralmente 1,5 ~ 15 t / h.

- Moedor de disco

Partindo da pesquisa sobre as características de moagem de grafite em flocos, o equipamento de remoagem é um moinho de discos. Depois que os flocos de grafite são moídos sob a ação do impulso rotativo do disco de moagem, as escamas são dissociadas sob a ação da força de moagem ao longo da camada de cristal.

As deficiências, como desgaste rápido, grande carga de trabalho de manutenção, requisitos estritos na concentração de celulose de minério e pequena capacidade de processamento, levaram a menos aplicações na indústria de grafite.

- Moinho de areia

O meio de moagem e a polpa de grafite se movem tanto axialmente quanto radialmente no moinho de areia. Devido à velocidade diferencial, eles realizam fricção rotacional entre si para formar uma força de descascamento, que separa o grafite das ganga sobre ele e, assim, separa o grafite da ganga. Dissociação do corpo.

O efeito protetor dos flocos de grafite é médio. Além disso, o equipamento tem algumas deficiências. Por exemplo, devido à alta velocidade de agitação durante a operação, a vida útil do cilindro do equipamento é curta e a frequência de substituição na produção é alta, o que afeta diretamente a eficiência da produção.

- Moinho de vibração

O moinho de vibração é um tipo de equipamento de moagem de alta eficiência. Desde que a amplitude seja bem controlada, utilizá-lo como equipamento de reafiação de grafite é benéfico para a proteção dos comprimidos Dalin.

O moinho vibratório é um equipamento de moagem a seco, e a grafite está na forma de lama após a flotação, e deve ser seca antes da remoagem do moinho vibratório, por isso é difícil de realizar na produção de grafite; e moinho de vibração tem alto ruído e requer alta infraestrutura.

Na seleção de meios de moagem, o uso de hastes, colunas e hastes de cilindro para proteger grandes escalas é melhor do que o meio esférico. Na seleção de moinhos, a utilização de moinhos de disco, moinhos de areia, moinhos de vibração, moinhos misturadores verticais, moinhos de barras e outros equipamentos de reafiação com efeito de moagem e decapagem têm efeitos óbvios na proteção de grandes escamas.

Devido à grande capacidade de processamento da moagem de primeiro e segundo estágios, o moinho de bolas pode ser selecionado como o equipamento de moagem, mas deve-se notar que o moinho de bolas é destrutivo para o grafite em flocos grandes e a eficiência de moagem é baixa. Portanto, se o custo econômico permitir, considere o uso de um moinho agitador de haste de grande porte para substituir o moinho de bolas em um ou dois estágios de moagem fina.

Para a remoagem após o segundo estágio, devido à moderada capacidade de processamento, moinhos de rotor e haste agitadores podem ser selecionados como equipamentos de retificação. Este tipo de equipamento tem as vantagens de baixo consumo de energia, alta eficiência, baixo consumo de meios de moagem, forte aplicabilidade, maior capacidade de produção, operação mais segura e fácil implementação de controle convencional e otimizado, especialmente o moinho de agitação tipo haste, que é adequado para grandes A proteção de grafite em flocos é mais eficaz.

Fonte do artigo: China Powder Network

Aplicação de pó inorgânico em plásticos

O plástico está em toda parte na vida e o pó em todo o plástico.

Os materiais em pó para plásticos incluem pós inorgânicos e pós contendo carbono.

O pó inorgânico é dividido em resíduo industrial e pó não mineral. Os resíduos industriais incluem lama vermelha, lama branca, contas de cinzas volantes (contas de vidro), etc .; os pós não minerais são divididos em cálcio pesado, talco, caulim, volastonita, pó de mica, pó de brucita, que são triturados e classificados, pó de barita, etc., cálcio leve (incluindo carbonato de nano-cálcio), hidróxido de alumínio, hidróxido de magnésio, sulfato de bário precipitado, etc. formado por reação química.

O pó contendo carbono é dividido em pó de carbono e óxido de carbono. O carbono inclui negro de fumo, grafite, etc .; pó de óxido de carbono inclui pó de madeira, pó de palha, pó de casca de noz, amido, etc.

O papel do pó inorgânico tradicional em plásticos

- O efeito da modificação do carbonato de cálcio em plásticos

Propriedades mecânicas: melhorar a rigidez e dureza dos produtos plásticos, melhorar a resistência à tração e flexão e aumentar significativamente o módulo de elasticidade; propriedades térmicas: o coeficiente de expansão e retração térmica é reduzido em todos os aspectos, e o empenamento e a curvatura do produto tornam-se menores. A temperatura de deformação aumenta com o aumento do filler, e o desempenho da radiação: o filler tem uma certa capacidade de absorção da radiação, que pode prevenir o envelhecimento dos produtos plásticos.

- O efeito da modificação da volastonita em plásticos

Possui bom isolamento, resistência ao desgaste e alto índice de refração; pode melhorar a resistência ao impacto, aumentar a fluidez e melhorar a resistência à tração e encolhimento do molde; pode reduzir significativamente a absorção de água do material.

- Efeito de modificação do pó de talco em plásticos

Pode melhorar a resistência à tração, desempenho de impacto, resistência à fluência, resistência ao calor, resistência ao rasgo de produtos de plástico, melhorar a aparência da superfície do produto, reduzir o encolhimento do produto, melhorar o efeito de barreira, reduzir a permeabilidade ao ar e aumentar o rigidez do produto plástico e crocância.

Além dos enchimentos de pó inorgânico acima, o sulfato de aço pode melhorar a resistência química, a resistência ao calor e a aparência de produtos plásticos. O pó de mica pode reduzir o encolhimento, empenamento, curvatura e gravidade específica do produto e melhorar o produto. As propriedades mecânicas do produto aumentam o brilho da superfície e a resistência do produto às intempéries.

Comparação do desempenho da aplicação de diferentes pós inorgânicos em plásticos

Comparação de desempenho de diferentes materiais preenchidos com nylon 66

| atuação | Sem preenchimento | Wollastonite | Mica | Talco | Carbonato de cálcio | Contas de vidro | Hidróxido de alumínio |

| Densidade (g/cm3) | 1.14 | 1.51 | 1.50 | 1.49 | 1.48 | 1.46 | 1.45 |

| Resistência à tração (Mpa) | 83 | 74 | 107 | 63 | 74 | 69 | 65 |

| Alongamento na ruptura(%) | 6.0 | 3.0 | 2.7 | 2.0 | 2.9 | 3.2 | 2.8 |

| Módulo de flexão (Gpa) | 2.8 | 5.5 | 10.7 | 6.5 | 4.6 | 4.3 | 4.5 |

| Resistência ao impacto suspenso (J-M-1) | 30 | 58 | 33 | 58 | 27 | 39 | 49 |

| Temperatura de distorção de calor (℃) | 170 | 430 | 460 | 445 | 390 | 410 | 395 |

| Encolhimento (%) | 1.8 | 0.9 | 0.3 | 0.8 | 1.2 | 1.1 | 0.8 |

Comparação das propriedades do polipropileno preenchido com diferentes materiais

| Natureza | PP não preenchido | PP + 40% talco (commodity) | PP + 40% CaCO3 (commodity) | PP + 30% de fibra de vidro (commodity) | PP + 40% de mica não tratada | PP + 40% de mica tratada |

| Resistência à tração (Mpa) | 4930 | 4270 | 2770 | 6340 | 4050 | 6190 |

| Resistência à flexão (Mpa) | 4450 | 6420 | 4720 | 10060 | 6450 | 9320 |

| Módulo de flexão (Gpa) | 1.93 | 6.76 | 4.21 | 9.33 | 9.34 | 10.4 |

| Resistência ao impacto entalhada (J-M-1) | 45 | 45 | 75 | 79 | 70 | 65 |

| Temperatura de distorção de calor (℃) | 136 | 162 | 183 | 257 | 190 | 226 |

| Dureza (testador de dureza D) | 68 | 72 | 68 | 69 | 68 | 73 |

| Taxa de encolhimento (longitudinal)% | 2.0 | 1.2 | 1.4 | 0.3 | 0.8 | 0.8 |

Vários fatores que afetam a aplicação de pó inorgânico em plásticos

- Modificação de superfície e ativação de pó inorgânico

A compatibilidade de cargas inorgânicas em pó com polímeros é relativamente pobre. Se adicionados diretamente, os pós inorgânicos não podem ser uniformemente dispersos no polímero, e sua modificação de superfície e ativação são muito importantes. Taxa de ativação + rapidez = efeito de modificação.

- Umidade e matéria volátil em frações inorgânicas

A umidade e a matéria volátil formarão gás devido à alta temperatura, fricção e outros fatores durante o processamento do plástico. Após o resfriamento, causará rachaduras irregulares em produtos plásticos, podendo também causar aglomeração secundária de pó fino seco. Na produção e na aplicação reais, quando a umidade e a matéria volátil estão em 20,3%, isso afetará o processamento do plástico e a qualidade do produto.

- Eletricidade estática

O pó inorgânico com estrutura em flocos é fácil de esfregar e gerar eletricidade estática no meio do processamento, o que faz com que pequenas partículas se aglomeram e afetam o efeito de dispersão do produto.

Quais são as novas aplicações de pós inorgânicos

- Caulino

Melhoram a resistência à tração e o módulo de plásticos de baixa plasticidade com uma temperatura de transição vítrea mais baixa; referem-se à rigidez e resistência de produtos de alta; aumentar a resistência do isolamento elétrico do plástico após a queima e ser usado para produtos de isolamento de alta tensão.

- Farinha de madeira, farinha de bambu, farinha de palha

Fontes ricas, preços baixos, baixo carbono e ambientalmente correto; a resistência ao calor é a principal pré-condição do frasco que restringe a dosagem e o uso.

- Cinzas volantes

A gravidade específica é pequena, a dureza é grande e a fluidez é boa; a cinza volante é processada em um novo material com um determinado tamanho de partícula e tem desempenho de adsorção, que pode adsorver efetivamente substâncias nocivas, odores e umidade.

- Silicato de cálcio

Gravidade específica pequena, forte adsorção de odores, excelentes propriedades físicas; usado principalmente no processamento de resíduos plásticos, placas, tubos, etc.

- Cal elétrica

A principal descarga de produtos químicos são os resíduos sólidos; é usado principalmente em materiais plásticos.

- Talco preto, calcita preta

Pode substituir parcialmente o negro de fumo.

Seis tendências principais no desenvolvimento de pós inorgânicos

Produção e aplicação inofensivas, extensão industrial, miniaturização de processamento e aplicação, valor científico, diversificação de aplicação e produtos de alto desempenho.

O pó inorgânico é um novo material funcional modificado com recursos abundantes, baixo preço e excelente desempenho. No entanto, devemos nos esforçar para abandonar a cognição tradicional de que o pó inorgânico é um material de enchimento de baixo valor. Avanços tecnológicos significativos devem ser feitos em baixo carbono e outros aspectos. Os pós inorgânicos devem se desenvolver na direção da funcionalização, esverdeamento e miniaturização, de modo que os materiais de enchimento de baixo valor agregado sejam totalmente transformados em materiais modificados funcionais de alta qualidade.

Fonte do artigo: China Powder Network

Linha de produção de moagem de talco ultrafino

O talco é geralmente em caroço, folha, fibroso ou radial, e a cor é branca, esbranquiçada, e terá várias cores devido a outras impurezas. O talco é finalmente aplicado na forma de pó. Portanto, a moagem fina e a moagem ultrafina são técnicas de processamento necessárias para o talco. O pó de talco superfino é um dos produtos em pó ultrafino mais usados no mundo hoje. É amplamente utilizado na fabricação de papel, plásticos, borracha, tintas, cosméticos, cerâmica, etc.

Atualmente, o processamento de pó de talco ultrafino adota principalmente o processo a seco. Embora a moagem úmida tenha sido estudada, raramente é usada na indústria.

Processo de moagem a jato

Matéria-prima → alimentação → trituração (triturador de martelo → elevador de caçamba → alimentador vibratório) → secagem (secador vertical) → trituração média (triturador de martelo) → moagem fina (moinho Raymond) → moagem superfina (moinhos a jato usados na indústria incluem moinhos a jato de disco , moinhos de jato de contra-jato de leito fluidizado, moinhos de jato de tubo circulante, etc.) → produtos acabados

O talco tem uma dureza Mohs de 1, que é naturalmente esmagável e tem boa moagem. Para a moagem fina de talco, vários tipos de moinhos Raymond são geralmente usados, produzindo principalmente produtos de malha 200 e 325 malha. No entanto, se o equipamento de classificação fina for instalado, produtos com 500 a 1250 malhas também podem ser produzidos.

O equipamento de produção a seco inclui principalmente moinhos de impacto mecânico de alta velocidade, moinhos a jato, auto-moinhos centrífugos, moinhos rotativos, moinhos de vibração, moinhos de agitação e moinhos de torre. Além dos moinhos de jato, para atender aos requisitos de distribuição de tamanho de partícula do usuário, outros equipamentos de classificação geralmente precisam ser equipados com equipamentos de classificação fina. Os equipamentos de classificação fina comumente usados são vários classificadores centrífugos a ar do tipo turbo.

Processo de moagem superfino de impacto mecânico de alta velocidade

Matéria-prima → trituração (triturador de martelo, trituração de 8 mm é suficiente) → moedor superfino de impacto mecânico → classificador fino do tipo turbina (o produto de grão grosso após a classificação pode ser devolvido ao moinho ou pode ser usado como um produto separado) → Produto acabado

O processo de auto-moagem centrífuga e moagem superfina de moinho rotativo de talco é geralmente semelhante ao processo de moagem superfina de impacto mecânico de alta velocidade.

Padrão de aceitação para pó de talco entrando na fábrica

| Nome do indicador | Unidade | Requisitos de qualidade (malha 600) | Requisitos de qualidade (malha 325) | ||

| Padrão | Índice de limite inferior | Padrão | Índice de limite inferior | ||

| Malha ≥ | Malha | 600 | 325 | ||

| Brancura ≥ | % | 85 | 82 | ||

| Teor de sílica≤ | % | 50 | 48 | 48 | 46 |

| Teor de óxido de cálcio ≤ | % | 1.5 | 1.5 | ||

| Teor de ferro solúvel em ácido ≤ | % | 1.0 | 1.0 | ||

| Umidade ≤ | % | 1.0 | 1.0 | ||

| Poeira ≤ | mm2/g | 0.8 | 0.8 | ||

| Perda de ignição ≤ | % | 10 | 10 | ||

| valor do PH | 8.0~10.0 | 8.0~10.0 | |||

| Finura ≤ | % | 1 | 2 | 1 | 2 |

| Forma de partícula | Floco | Floco | |||

O pó de talco deve ser armazenado em um depósito seco. Pode ser usado para enchimentos e resinas de papel, adsorventes de stickies, pó de talco de malha 600 é usado para sistemas de papel de jornal, papel básico de embalagem de alimentos de alta qualidade (sem fluorescência) e pó de talco de 325 mesh é usado para polpação DIP. , Papel base de embalagem de alimentos de baixa qualidade (sem fluorescência).

Fonte do artigo: China Powder Network

Moinho de bolas e classificação da linha de produção de pó de sílica

Com o processamento ultrafino de minerais não metálicos, a tecnologia de britagem e classificação ultrafina tornou-se uma das tecnologias de processamento profundo mais importantes, o que é de grande importância para o desenvolvimento das indústrias modernas de alta tecnologia.

Micropó de silício (SiO2) é um material inorgânico não metálico extremamente utilizado, com resistência à corrosão ácida e alcalina, resistência à abrasão; alto isolamento, alta condutividade térmica, alta estabilidade térmica; baixo coeficiente de expansão, baixo coeficiente dielétrico e baixa condutividade térmica. É amplamente utilizado nas áreas de produtos químicos, eletrônicos, circuitos integrados (IC), aparelhos elétricos, plásticos, revestimentos, tintas avançadas, borracha e defesa nacional.

De acordo com o nível, é dividido em pó de silício comum, pó de silício de grau elétrico, pó de silício fundido, pó de silício ultrafino e pó de silício esférico; de acordo com o propósito, é dividido em pó de silício para pintura e revestimento, pó de silício para piso de epóxi, pó de silício para borracha e vedação Pó de silício para cola, pó de silício de grau eletrônico e elétrico para embalagens plásticas e pó de silício para precisão cerâmica; de acordo com o processo de produção, é dividido em pó cristalino, pó de cristobalita, pó de fusão e vários pós ativos.

A preparação de pó cristalino, pó de cristobalita, pó de fusão e vários pós ativos precisam passar por um processo de moagem e classificação. A moagem e classificação do micropó de silício geralmente adota a moagem e classificação de bolas secas.

Linha de produção de classificação de moinho de bolas

Todos os tipos de matérias-primas em pó de silício triturado, beneficiado, calcinado ou derretido → talha → silo → alimentador vibratório eletromagnético → moinho de bolas → classificador → coletor de ciclone → coletor de pó de saco

- Características da linha de produção de classificação de moinho de bolas

Grande produção, operação simples do equipamento, baixos custos de manutenção, seleção flexível de meios de moagem e revestimentos, processamento de materiais de baixa poluição a alta pureza, operação geral confiável do equipamento e qualidade estável do produto.

A aplicação de pó de silício pode tornar o produto com alta brancura, bom brilho e índice de qualidade estável.

- Saída da linha de produção de classificação de moinho de bolas

Na produção real, a fim de maximizar os benefícios, a correspondência de saída do moinho de bolas e do classificador é muito importante. A cooperação adequada pode dar pleno uso às suas próprias características, complementar as vantagens de cada um e ser altamente eficiente. A má coordenação resultará em restrições funcionais, alto consumo de energia e baixa eficiência.

Os fatores que influenciam a saída do moinho de bolas incluem a finura da alimentação, o diâmetro efetivo do corpo do moinho após o revestimento, a velocidade do moinho de bolas, a seleção e gradação da mídia do moinho de bolas, a quantidade de enchimento, a eficácia comprimento do corpo do moinho, e o tamanho da quantidade de alimentação.

Os fatores que afetam a saída do classificador incluem concentração de pó, velocidade do classificador da turbina, volume e pressão de ar, eficiência de classificação, distribuição de tamanho de partícula e finura do produto.

Portanto, a saída dos dois equipamentos deve ter a seguinte relação: a saída do classificador = a capacidade de processamento do classificador - a quantidade de material grosso após a classificação; a saída do moinho de bolas = a quantidade de matéria-prima alimentada + a quantidade de retorno de material grosso após a classificação; a capacidade de processamento do classificador = A saída do moinho de bolas.

Perspectivas de mercado do micropó de silício

Com o desenvolvimento da indústria de alta tecnologia, o uso do micropó de silício está se tornando cada vez mais amplo e a quantidade utilizada está aumentando. Para a enorme demanda do mercado de ponta no futuro, é necessário melhorar a qualidade das matérias-primas de silício, melhorar o nível técnico da produção de pó de silício, fortalecer os testes e controle do processo de produção e quebrar as barreiras técnicas o mais rápido possível, de modo a produzir várias especificações que atendam aos requisitos de qualidade de vários campos de acordo com a demanda do mercado Silício em pó para atender às necessidades dos mercados interno e externo.

Fonte do artigo: China Powder Network

Processo de metalurgia do pó e aplicação

A metalurgia do pó é uma tecnologia de processo para preparar metal ou usar pó metálico (ou uma mistura de pó metálico e pó não metálico) como matéria-prima, conformação e sinterização, para produzir materiais metálicos, materiais compostos e vários tipos de produtos.

A indústria de produtos de metalurgia do pó em um sentido amplo inclui ferramentas de ferro e pedra, carboneto cimentado, materiais magnéticos e produtos de metalurgia do pó. A indústria de produtos de metalurgia do pó no sentido estrito refere-se apenas a produtos de metalurgia do pó, incluindo peças de metalurgia do pó (a maioria delas), rolamentos de óleo e produtos de moldagem por injeção de metal.

Características do processo de metalurgia do pó

Em comparação com outros processos, a taxa de utilização do material da metalurgia do pó é a mais alta, chegando a 95%, e o consumo de energia das peças é o mais baixo!

A densidade dos produtos é controlável, como materiais porosos, materiais de alta densidade, etc .; microestrutura uniforme, sem segregação de componentes; formação quase formada, taxa de utilização de matéria-prima> 95%; menos e nenhum corte, apenas 40-50% do processamento de corte; grupo de materiais O elemento é controlável, o que conduz à preparação de materiais compostos; a preparação de metais insolúveis, materiais cerâmicos e materiais nucleares.

O processo básico da metalurgia do pó

O processo básico da metalurgia do pó é a fabricação do pó → mistura → formação → sinterização → moagem por vibração → processamento secundário → tratamento térmico → tratamento de superfície → inspeção de qualidade → produto acabado.

Moagem de farinha

A moagem de farinha é o processo de transformar matérias-primas em pó. Os métodos de moagem comumente usados incluem métodos mecânicos e físicos e químicos.

O método mecânico não altera a composição química da matéria-prima e prepara o pó cortando / moendo o metal para dividir o material para criar uma nova interface. O método mecânico pode reduzir ou aumentar o tamanho da partícula do pó, e o pó metálico será endurecido após a moagem, mas a forma do pó é irregular e a fluidez do pó torna-se pobre.

O método físico e químico consiste em fazer o metal líquido preparar o pó por métodos físicos, como resfriamento e atomização; além disso, também pode ser preparado reduzindo óxidos e sais metálicos com agentes redutores baseados em reações químicas, como redução e dissociação. A tecnologia de pó de atomização pode reduzir efetivamente a segregação dos componentes da liga, de modo que a composição do pó da liga obtida é relativamente uniforme. Uma vez que o método de atomização de água usa água de alta densidade como meio de atomização, a forma do pó obtido é geralmente irregular.

Partículas sólidas com um tamanho maior que 0,001 mm e menor que 1 mm são chamadas de pós. Geralmente, a forma das partículas de pó inclui formas esféricas, quase esféricas, poligonais, em flocos, dendríticas, irregulares, esponja porosa e borboleta.

Misturar

Misturar é o processo de misturar vários pós necessários em uma certa proporção e homogeneizá-los para formar um pó verde. É dividido em três tipos: seco, semi-seco e úmido, misturador de cone duplo, misturador tipo V, misturadores de movimento duplo são usados para diferentes requisitos.

A mistura do pó não é uniforme, o processo de conformação é fácil de delaminar e fraturar, o processo de sinterização é fácil de romper e deformar e as propriedades mecânicas, como dureza e densidade do produto, não atendem aos requisitos.

Formando

A formação é o processo de colocar uma mistura uniformemente misturada em um molde de compressão e pressioná-la em um parison com uma certa forma, tamanho e densidade sob uma pressão de 15-600 MPa. Existem dois métodos de conformação por pressão e conformação sem pressão. Formação por pressão O mais amplamente utilizado é a moldagem por compressão.

Sinterização

A sinterização é um processo chave no processo de metalurgia do pó, e o compacto formado é sinterizado para obter as propriedades físicas e mecânicas finais necessárias.

A sinterização é dividida em sinterização unitária e sinterização multicomponente. Além da sinterização comum, existem a sinterização solta, o método de imersão e o método de prensagem a quente.

A sinterização é diferente da fusão de metal, pelo menos um elemento ainda está no estado sólido durante a sinterização. Durante o processo de sinterização, as partículas de pó passam por uma série de processos físicos e químicos, como difusão, recristalização, soldagem por fusão, composição e dissolução, e tornam-se produtos metalúrgicos com certa porosidade.

Pós-processamento

O tratamento após a sinterização pode adotar vários métodos de acordo com os diferentes requisitos do produto. Como acabamento, imersão em óleo, usinagem, tratamento térmico e galvanoplastia, tratamento a vapor, etc. Além disso, nos últimos anos, alguns novos processos, como laminação e forjamento, também foram aplicados ao processamento de materiais de metalurgia do pó após sinterização, e alcançou resultados ideais.

- Impregnação

Use o fenômeno capilar da porosidade das peças sinterizadas para serem imersas em diversos líquidos. Para fins de lubrificação, pode ser embebido em óleo lubrificante; a fim de melhorar a resistência e capacidade anticorrosiva, pode ser embebido em solução de cobre; para proteção da superfície, pode ser embebido em resina ou verniz.

- Tratamento a vapor

Devido à existência de poros nos produtos da metalurgia do pó, isso traz dificuldades para a proteção da superfície. O tratamento de azulamento a vapor é muito importante para medidores, indústria militar e produtos de metalurgia do pó com requisitos anticorrosivos, e pode melhorar a resistência à ferrugem e as lacunas herméticas das peças da metalurgia do pó.

- Pressão de superfície fria

Para melhorar a precisão dimensional das peças e reduzir a rugosidade da superfície, pode-se usar a modelagem; para aumentar a densidade das peças, pode-se usar prensagem múltipla; para alterar a forma das peças, pode-se usar a prensagem fina.

- Tratamento térmico

Devido à existência de poros, para produtos com porosidade superior a 10%, a cementação líquida ou o aquecimento em banho de sal não devem ser utilizados para evitar que a solução salina imerga nos poros e cause corrosão interna; para produtos com porosidade inferior a 10%, pode ser usado com aço em geral. Os mesmos métodos de tratamento térmico, como têmpera geral, têmpera por cementação, têmpera por carbonitretação, etc .; o tratamento térmico pode melhorar a resistência e a dureza dos produtos à base de ferro.

Aplicação de metalurgia do pó

A gama de aplicações de produtos de metalurgia do pó é muito ampla, desde a fabricação de maquinários em geral até instrumentos de precisão, desde ferramentas de hardware até máquinas de grande escala, desde a indústria eletrônica até a fabricação de motores, desde a indústria civil até a indústria militar, desde tecnologia geral até alta tecnologia de ponta tecnologia. A figura do artesanato metalúrgico.

Os materiais da metalurgia do pó podem ser divididos em materiais porosos da metalurgia do pó, peças estruturais da metalurgia do pó, materiais anti-fricção da metalurgia do pó, ferramenta da metalurgia do pó e materiais de matriz, materiais de fricção da metalurgia do pó, materiais eletromagnéticos da metalurgia do pó, materiais da metalurgia do pó de alta temperatura, etc.

Aplicação típica: indústria automotiva

Sedes de válvula de metalurgia do pó, guias de válvula, VCTs e rodas dentadas, etc., podem ter alta resistência, alta resistência ao desgaste e excelente resistência ao calor. Tais como assentos de válvula de admissão e escape, engrenagens.

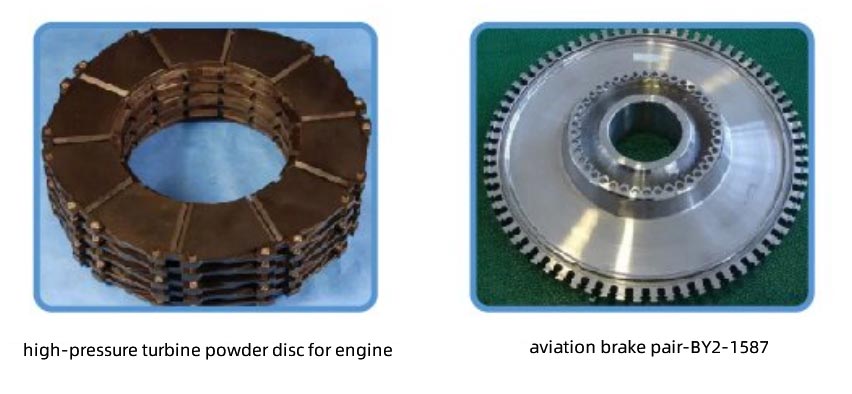

Aplicação típica: indústria aeroespacial

Os materiais funcionais especiais são usados principalmente para máquinas auxiliares, instrumentos e equipamentos aerotransportados de aeronaves e motores. Materiais estruturais de alta temperatura e alta resistência são usados principalmente em peças estruturais importantes de motores de aeronaves. Tal como disco de pó de turbina de alta pressão para motor, par de freio de aviação-BY2-1587.

Aplicação típica: eletrônica

Como botão mudo, botão liga / desliga, botões de volume mais e menos, bandeja do cartão SIM, soquete do cabo de dados 8PIN, pés N41 embutidos, rotor do motor de vibração embutido.

A direção do desenvolvimento da metalurgia do pó

A tecnologia da metalurgia do pó está se desenvolvendo na direção de alta densificação, alto desempenho, integração e baixo custo. Os detalhes são os seguintes:

1.Ligas representativas à base de ferro se desenvolverão em produtos de precisão de grande volume e peças estruturais de alta qualidade.

2. Fabrica uma liga de alto desempenho com microestrutura uniforme, difícil de processar e totalmente densa.

3. O processo de densificação aprimorado é usado para produzir ligas especiais que geralmente contêm composições de fase mista.

4. Fabricação de materiais não uniformes, ligas amorfas, microcristalinas ou metaestáveis.

5. Processamento de peças compostas únicas e não gerais de forma ou composição.

Fonte do artigo: China Powder Network

Classificador para indústria de pó

A classificação é baseada no princípio de que as partículas sólidas têm diferentes velocidades de sedimentação no meio devido aos diferentes tamanhos de partícula, e o grupo de partícula é dividido em dois ou mais níveis de tamanho de partícula. A classificação é uma parte indispensável do processo de britagem e a classificação ampla inclui a peneiração.

Comparação de peneiramento e classificação

| Peneiramento | Grau | |

| Mesmo ponto | As propriedades são as mesmas, sendo que ambas dividem as populações com uma ampla faixa de tamanho de partícula em produtos com uma faixa estreita de tamanho de partícula | |

| princípio de funcionamento | Separado mais estritamente de acordo com as dimensões geométricas | De acordo com a diferença da velocidade de sedimentação, a densidade tem influência na classificação de acordo com o tamanho da partícula |

| Características do produto | Entre os produtos do mesmo grau, o tamanho das partículas é relativamente uniforme | Produtos do mesmo grau têm uma ampla faixa de tamanho de partícula e limites pouco claros, principalmente com densidades diferentes. |

| Eficiência no trabalho | A eficiência de classificação de materiais de granulação fina é baixa | Alta eficiência no processamento de materiais |

| Âmbito de aplicação | Adequado para materiais> 2-3 mm | Adequado para materiais <2-3 mm |

Os meios fluidos comumente usados para classificação são água (chamada classificação úmida ou classificação hidráulica) e ar (chamada classificação seca ou classificação de vento). O sistema classificador consiste em classificador de ar, separador de ciclone, coletor de poeira, ventilador de tiragem induzida, gabinete de controle elétrico, etc.

Diagrama de layout do sistema classificador multi-rotor horizontal

Equipamento de classificação a seco

- Classificador de gravidade de ar

A classificação é realizada utilizando as diferentes velocidades de sedimentação e trajetórias de movimento das partículas na gravidade e resistência do meio aéreo. Sua estrutura é simples, a queda de pressão é pequena, a capacidade de processamento é grande, mas a precisão da classificação é pobre.

Os classificadores de gravidade de ar incluem classificadores de gravidade do tipo fluxo vertical, classificadores de gravidade do tipo fluxo horizontal e classificadores de gravidade do tipo fluxo especial.

- Classificador de ar inercial

A inércia é uma propriedade inerente da matéria e é determinada pela massa. Durante o movimento, quando as partículas são submetidas a uma força que altera a direção de seu movimento, diferentes inércias formarão diferentes trajetórias para atingir a classificação. Sua estrutura é simples, não há partes móveis em seu interior e a precisão da classificação é alta, mas o rendimento é baixo.

Classificadores de ar inercial incluem classificadores inerciais do tipo jato, classificadores inerciais do tipo jato e outros tipos de classificadores inerciais.

- Classificador de Força Centrífuga Aérea

A classificação é alcançada sob a ação combinada de resistência do ar, gravidade e força centrífuga, com alta precisão de classificação e grande capacidade de processamento.

Os classificadores centrífugos incluem classificadores centrífugos do tipo vórtice livre, classificadores centrífugos do tipo vórtice quase-livre, classificadores centrífugos do tipo vórtice forçado, classificadores centrífugos do tipo vórtice forçado incluem classificadores centrífugos de vórtice forçado do tipo lâmina de ventilador tradicional, classificadores centrífugos de vórtice forçado do tipo gaiola Classificadores, parede rotativa forçada de vórtice classificadores centrífugos de vórtice, outros tipos de classificadores centrífugos de vórtice forçado.

- Classificador combinado

É um design de combinação dos modelos anteriores, que muitas vezes pode integrar várias vantagens. É o principal método de definir o classificador antes que um novo avanço na teoria da classificação seja alcançado.

Equipamento de classificação úmida

Equipamentos que usam a gravidade ou a força centrífuga para classificar os materiais de acordo com a lei de sedimentação das partículas do fluido, como classificadores espirais, hidrociclones, classificadores de cone e classificadores de calha, etc .; controlar o tamanho dos orifícios da tela e classificar os materiais de acordo com o tamanho das partículas Os equipamentos, como tela vibratória, tela curva e tela fina, etc.

O papel da classificação

Os produtos de moagem qualificados podem ser separados a tempo para evitar moagem excessiva e, ao mesmo tempo, a areia grossa não qualificada pode ser separada e devolvida à moagem. Isso pode garantir o efeito de classificação e melhorar efetivamente a eficiência de moagem.

Aplicação do classificador

Todos os tipos de pó são super finamente graduados, removem as impurezas e se desfazem; classificação de partículas grossas arrastadas por pó ultrafino e pó nano; classificação de materiais com forte viscosidade, aglomeração, difícil dispersão e baixa fluidez; quartzo, cerâmica, materiais refratários, zircônio Classificação de materiais superduros como areia britânica e carboneto de silício.

A função do equipamento de granulometria fina é garantir que a distribuição do tamanho de partícula do produto atenda às necessidades da aplicação e melhorar a eficiência da operação de moagem ultrafina.

De acordo com o meio de classificação, os classificadores finos podem ser divididos em classificadores secos com ar como meio (principalmente rotor (turbina) classificadores de fluxo de ar) e classificadores úmidos com água como meio (hidrociclones ultrafinos, centrífuga de parafuso tipo horizontal, centrífuga de sedimentação, etc. )

A tendência de desenvolvimento de equipamentos de classificação fina é o tamanho de partícula fina, alta precisão, alta eficiência, grande capacidade de processamento, baixo consumo de energia por unidade de produto e baixo desgaste.

Fonte do artigo: China Powder Network