Глубокая переработка и утилизация бентонита с высокой добавленной стоимостью

В настоящее время содержание монтмориллонита в продуктах первичной переработки промышленного бентонита обычно составляет 40-65%, а также содержит некоторые глины (иллит, каолинит, галлуазит, хлорит, аллофан и т. д.) и неглины (цеолит, кварц, кристобалит). , полевой шпат, кальцит, пирит, обломки горных пород, оксиды железа и органические вещества).

Основой глубокой переработки и использования бентонита с высокой добавленной стоимостью является использование технологии переработки и очистки минерального сырья, обеспечивающей увеличение содержания монтмориллонита до более чем 80%. Очищенный продукт называется монтмориллонитом.

Монтмориллонит – природный слоистый минерал с огромной удельной поверхностью и неравномерным распределением заряда. Он обладает хорошим водопоглощением, дисперсией, диссоциацией, тиксотропией, смазкой, адсорбцией, обменом и другими способностями. Его можно продавать напрямую как сырье на основе монтмориллонита или дополнительно неорганически или органически модифицировать для производства носителей катализатора, неорганических гелей, органического бентонита, органических/неорганических нанокомпозитов, бентонита на основе лития и других продуктов с высокой добавленной стоимостью.

1. Монтмориллонит человеческий лекарственный.

Применение монтмориллонита в фармацевтической промышленности можно разделить на две категории:

Лекарственное сырье: средства защиты слизистой оболочки пищеварительного тракта, бактерицидные и антибактериальные средства и др.

Лекарственные вспомогательные вещества: вспомогательные вещества, суспендирующие средства, фильтрующие вещества и т. д.

В медицине монтмориллонитовые желудочные препараты в настоящее время применяются в больших количествах, а их препараты нашли широкое применение в клинической практике. Последовательно разрабатываемые препараты для лечения желудка на основе монтмориллонита включают порошки (монтмориллонит высокой чистоты, монтмориллонит с дисперсными наполнителями), гранулы, гели, суспензии и др.

2. Монтмориллонит для ветеринарии и ветеринарии.

Перед использованием монтмориллонита необходимо убедиться в его нетоксичности (мышьяк, ртуть, свинец и кристобалит не превышают стандарт). Его механизм лечения и поддержания здоровья животных аналогичен механизму лечения желудка человека, но его необходимо специально разрабатывать и использовать для профилактики и лечения диареи, дизентерии, гемостаза, противовоспалительных и других заболеваний у животных. Он может удалять плесень и тяжелые металлы из корма без токсичных побочных эффектов; он также оказывает сильное адсорбционное действие на тяжелые металлы, вредные газы, бактерии и т. д. в пищеварительном тракте, тем самым играя важную роль в охране здоровья животных.

3. Монтмориллонит для усилителей кормовых ингредиентов.

Монтмориллонит обладает хорошей адсорбцией, набуханием, дисперсией и смазывающей способностью и может использоваться в качестве добавки к корму для животных.

4. Монтмориллонит для ингибиторов кормовой плесени.

Монтмориллонит действует как носитель в ингибиторах кормовой плесени. Монтмориллонит (средство для удаления плесени) используется для удаления микотоксинов из кормов и сырья. Будь то оценка in vitro или тестирование на животных, его эффект не подлежит сомнению.

5. Монтмориллонит для усилителей молочной продукции и т.п.

Молочное животноводство является важной сферой потребления кормов. После добавления монтмориллонита в корм содержащиеся в нем различные макро- и микроэлементы являются компонентами ферментов, гормонов и некоторых биологически активных веществ в организме коровы, что позволяет активировать активность ферментов и гормонов в организме, улучшать функции иммунной системы организма. система, снижает потребление корма, повышает устойчивость к болезням и улучшает производительность молока.

6. Монтмориллонит для косметики.

Монтмориллонит может эффективно удалять и поглощать остатки макияжа, загрязнения и излишки масла в текстуре кожи, сужать слишком грубые поры, ускорять отшелушивание и отшелушивание стареющих клеток, разжижать меланоциты и улучшать цвет кожи.

Модификация поверхности керамических порошков

Модификация поверхности керамических порошков является ключевой технологией, используемой для улучшения их характеристик в различных областях применения, таких как диспергируемость, текучесть, совместимость со связующими веществами, а также однородность и плотность конечного продукта. Можно суммировать несколько основных методов модификации поверхности и их эффекты.

Реакция этерификации органической карбоновой кислоты

Реакция этерификации между органической карбоновой кислотой и гидроксильными группами на поверхности порошков, таких как оксид алюминия, может изменить высокополярную полигидроксильную поверхностную структуру на неполярную органическую поверхностную структуру, покрытую длинными углеводородными цепями, тем самым устраняя жесткую агломерацию между порошками, уменьшая внутреннее трение в процессе прессования, что значительно улучшает однородность и плотность сырых керамических изделий и изделий, а также значительно повышает прочность изделий.

Технология нанесения жидкофазных химических покрытий

Модификация поверхности и покрытие поверхности порошков используются для улучшения диспергируемости порошков и изменения фазового состава и свойств порошков. Сюда входит использование различных полимерных слоев, таких как полиэтилен, полистирол и полиметилметакрилат, которые полимеризуются на поверхности ультрадисперсных порошков ZrO2 и SiC методом низкотемпературной плазменной полимеризации.

Использование стеариновой кислоты и адипиновой кислоты

Карбоксильные группы в стеариновой и адипиновой кислоте подвергаются реакции этерификации с гидроксильными группами на поверхности частиц порошка нанооксида циркония с образованием мономолекулярной пленки на их поверхности, так что порошок нанооксида циркония с модифицированной поверхностью превращается из полярного в неполярный. -полярный, при этом демонстрируя хорошие текучесть.

Предварительная окислительная обработка

Путем окислительной предварительной обработки порошка Si3N4 на поверхности можно получить покрытие, состоящее в основном из Si2N2O. Такая обработка может значительно снизить вязкость суспензии, увеличить количество жидкой фазы во время спекания, способствовать уплотнению и ингибировать зародышеобразование b-Si3N4.

Метод высокоэнергетического шарового измельчения

Введение нано-Al2O3 в ZrB2 посредством высокоэнергетической шаровой мельницы с образованием композитного керамического порошка ZrB2-Al2O3, а затем проведение органической функциональной модификации может значительно улучшить диспергируемость порошка в эпоксидной смоле, а модифицированный композиционный материал проявляет более высокую термостойкость.

Метод соосаждения оксалата бария

Выбор в качестве матричного сырья порошка BaTiO3, полученного методом соосаждения оксалата бария, добавление MgO для модификации поверхности частиц порошка позволяет предотвратить рост зерен, увеличить плотность, расширить диапазон температур обжига и повысить твердость.

Модификация покрытия силановым связующим агентом

Использование силанового связующего агента KH-845-4 для покрытия и модификации керамического порошка нано-Si3N4 позволяет значительно улучшить стабильность суспензии, термогравиметрию, гранулометрический состав и другие физические свойства порошка в растворителе.

Модификация эмульсионной полимеризации

Ультрадисперсный керамический порошок ZrO2 добавляется к полимерной эмульсии метилметакрилата (ММА) и стирола (СТ) для получения керамического порошка с полимерным покрытием. Этот метод позволяет значительно улучшить способность порошка избегать агломерации и используется при литье под давлением для приготовления однородных и текучих керамических материалов для инъекций.

Как измельчить сверхтвердые материалы?

К сверхтвердым материалам в основном относятся такие материалы, как алмаз, кубический нитрид бора, корунд, карбид кремния и т. д., которые намного тверже других материалов. Сверхтвердые материалы подходят для изготовления инструментов для обработки других материалов, особенно при обработке твердых материалов. Они обладают несравненными преимуществами и занимают незаменимо важное положение. По этой причине сверхтвердые материалы нашли широкое применение в промышленности. Так как же добиться сверхтонкого измельчения сверхтвердых материалов?

1. Традиционный метод механического дробления.

Самый ранний метод дробления заключается в дроблении твердых материалов на более мелкие частицы с помощью ряда механического оборудования. Основное оборудование этого метода включает щековую дробилку, конусную дробилку, ударную дробилку и т. д. Преимущество традиционного механического дробления заключается в том, что его можно применять к различным материалам, а стоимость относительно низкая. Однако эффективность механического дробления невысока, степень дробления материалов сложно точно контролировать, легко возникает пыль и шум.

2. Метод шлифования под высоким давлением.

Метод шлифования под высоким давлением – это метод дробления твердых материалов с использованием высокого давления, вызывающего множественные столкновения и трения под действием абразивных частиц. По сравнению с традиционными методами механического дробления, метод измельчения под высоким давлением позволяет более эффективно измельчать твердые материалы и точно контролировать степень дробления, а получаемые частицы порошка являются однородными и мелкими. Однако стоимость метода шлифования под высоким давлением высока, операция сложна и требует профессиональных технологий и оборудования.

3. Ультразвуковое дробление

Ультразвуковое дробление – это метод дробления частиц материала с помощью высокочастотной вибрации ультразвука. Этот метод подходит для материалов с высокой твердостью и легкой деформацией, а также имеет такие преимущества, как высокая эффективность дробления, мелкие и однородные частицы порошка и удобство в эксплуатации. Однако степень дробления при ультразвуковом дроблении трудно контролировать, а требования к оборудованию очень высоки.

Мысли о повышении эффективности измельчения мельницы

Факторы, влияющие на эффективность измельчения, включают в себя множество аспектов, таких как разумность конструкции процесса, компоновки, выбора оборудования, сырья, выбора параметров процесса и т. д., наличие уровня подготовки и работы персонала, системного управления и т. д. Как правило, Другими словами, технологический проект, планировка и выбор оборудования фиксируются после постройки завода и их трудно изменить. Достижение или даже превышение проектных целей зависит от управления, контроля эксплуатации и технических преобразований. Такие как управление сырьем; выбор параметров процесса; корректировка конструкции мельницы; и качество операторов, стабильность управления и т.д.

1. Изменения и реакция на материалы, поступающие на завод

1.1 Размер частиц материалов, поступающих в мельницу

Система измельчения цемента компании представляет собой модифицированную мельницу открытого типа с валковым прессом предварительного измельчения. Благодаря экструзии и дроблению на валковом прессе предварительной мельницы, а затем диспергированию и классификации, размер частиц и измельчаемость материалов, поступающих в мельницу, значительно улучшились. Исходный размер частиц материалов, поступающих в мельницу, составлял 20-40 мм, а после преобразования большая часть поступающих в мельницу материалов представляла собой порошок.

1.2 Измельчаемость материалов, поступающих в мельницу

Среди материалов, поступающих на мельницу, наиболее трудноизмельчаемыми являются клинкеры. Клинкер имеет плотную структуру, хорошую кристаллизацию, его нелегко измельчить.

1.3 Содержание влаги в материалах, поступающих в мельницу

Наш опыт в сочетании с экспертным анализом и многочисленными испытаниями показывает, что общее содержание влаги в материалах, поступающих на мельницу, контролируется на уровне около 2,0%.

1.4 Температура материалов, поступающих в мельницу

Температура материалов, поступающих в мельницу, также оказывает большое влияние на производительность мельницы и качество цемента. Соответствующая температура материалов, поступающих в мельницу, играет хорошую роль в сушке, а также может эффективно контролировать температуру в мельнице, чтобы обеспечить хорошие условия измельчения и избежать «накручивания шариков» и обезвоживания гипса.

2. Регулировка стальных шариков и стальных поковок.

Стальные шары и стальные поковки по-прежнему широко используются в производстве цемента в качестве мелющих тел. Помимо требований к материалу, двумя важными показателями являются градация и скорость наполнения. Разумны они или нет, не только напрямую влияет на качество производства цемента, но и влияет на энергоемкость цемента, что напрямую приводит к изменению себестоимости. С введением в моей стране новых стандартов на цемент и улучшением требований к бетонным конструкциям более высокие требования предъявляются к крупности цемента и градации частиц, и, следовательно, более высокие требования предъявляются к системам измельчения цемента. Поэтому при управлении производством цемента следует уделять внимание этим двум вопросам.

3. Регулировка конструкции мельницы.

Цементные мельницы обычно делятся на 2–3 камеры. В соответствии с ситуацией в компании, после добавления системы валкового прессования предварительного измельчения размер частиц мельницы значительно уменьшается, функции дробления и грубого измельчения в первой камере ослабляются, а длина второй и третьей камер увеличивается. для повышения производительности измельчения. В то же время футеровочная пластина, форма разделительной пластины и размер отверстия решетки также корректируются соответствующим образом, а внутри мельницы добавляется просеивающее устройство, что дает хороший эффект. Кроме того, подшипник мельницы заменен с подшипника скольжения на подшипник качения, что снижает пусковой ток и рабочий ток, уменьшает объем технического обслуживания и повышает производительность. Из-за снижения энергопотребления можно добавить определенное количество стальных шариков и стальной ковочной нагрузки, что повышает эффективность двигателя, уменьшает бесполезную работу и увеличивает часовую производительность, что улучшает эксплуатационный эффект мельница.

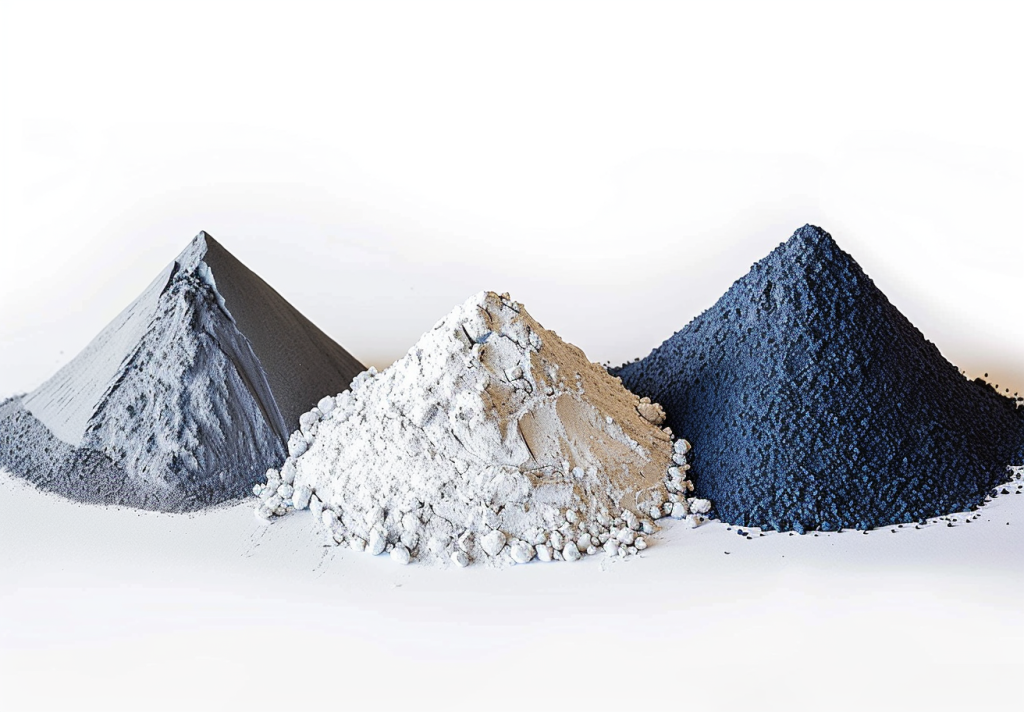

Высококачественное применение микропорошка кремния

![]()

Кремниевый микропорошок представляет собой нетоксичный, не имеющий запаха, экологически чистый неорганический неметаллический материал, изготовленный из природного кварца (SiO2) или плавленого кварца (аморфного SiO2 после плавления природного кварца при высокой температуре и охлаждения) посредством нескольких процессов, таких как дробление, шаровое измельчение (или вибрационное, воздушное измельчение), флотация, кислотная промывка и очистка, очистка воды высокой чистоты.

1 Применение в ламинатах с медным покрытием

Микропорошок кремния является функциональным наполнителем. При добавлении в ламинаты с медным покрытием он может улучшить изоляцию, теплопроводность, термическую стабильность, стойкость к кислотам и щелочам (кроме HF), износостойкость, огнестойкость, прочность на изгиб и стабильность размеров ламинатов, снизить скорость теплового расширения ламинатов. ламинаты и улучшают диэлектрическую проницаемость ламинатов с медным покрытием. В то же время, благодаря обилию сырья и низкой цене кремниевого микропорошка, он может снизить стоимость ламинатов с медным покрытием, поэтому его применение в промышленности ламинатов с медным покрытием становится все более и более обширным.

Ультратонкий кристаллический кремниевый порошок

Средний размер частиц ультратонкого кремниевого порошка, используемого в настоящее время в ламинатах с медным покрытием, составляет 1-10 микрон. Поскольку подложки электронных изделий становятся все более тонкими, наполнители должны иметь частицы меньшего размера. В будущем в ламинатах с медным покрытием будут использоваться ультрамелкие наполнители со средним размером частиц около 0,5-1 микрона.

Порошок плавленого кремния

Порошок плавленого кремния представляет собой порошок из природного кварца, который плавится при высокой температуре и охлаждается аморфным диоксидом кремния в качестве основного сырья, а затем обрабатывается уникальным процессом. Расположение его молекулярной структуры меняется от упорядоченного к неупорядоченному. Благодаря своей высокой чистоте он обладает стабильными химическими свойствами, такими как чрезвычайно низкий коэффициент линейного расширения, хорошее электромагнитное излучение и стойкость к химической коррозии, и часто используется в производстве высокочастотных ламинатов с медным покрытием.

Композитный кремниевый микропорошок

Композитный микропорошок кремния представляет собой стеклофазный порошкообразный материал диоксида кремния, изготовленный из природного кварца и других неорганических неметаллических минералов (таких как оксид кальция, оксид бора, оксид магния и т. д.) путем компаундирования, плавления, охлаждения, дробления, измельчения, сортировки. и другие процессы. Твердость композиционного микропорошка кремния по шкале Мооса составляет около 5, что значительно ниже, чем у чистого микропорошка кремния.

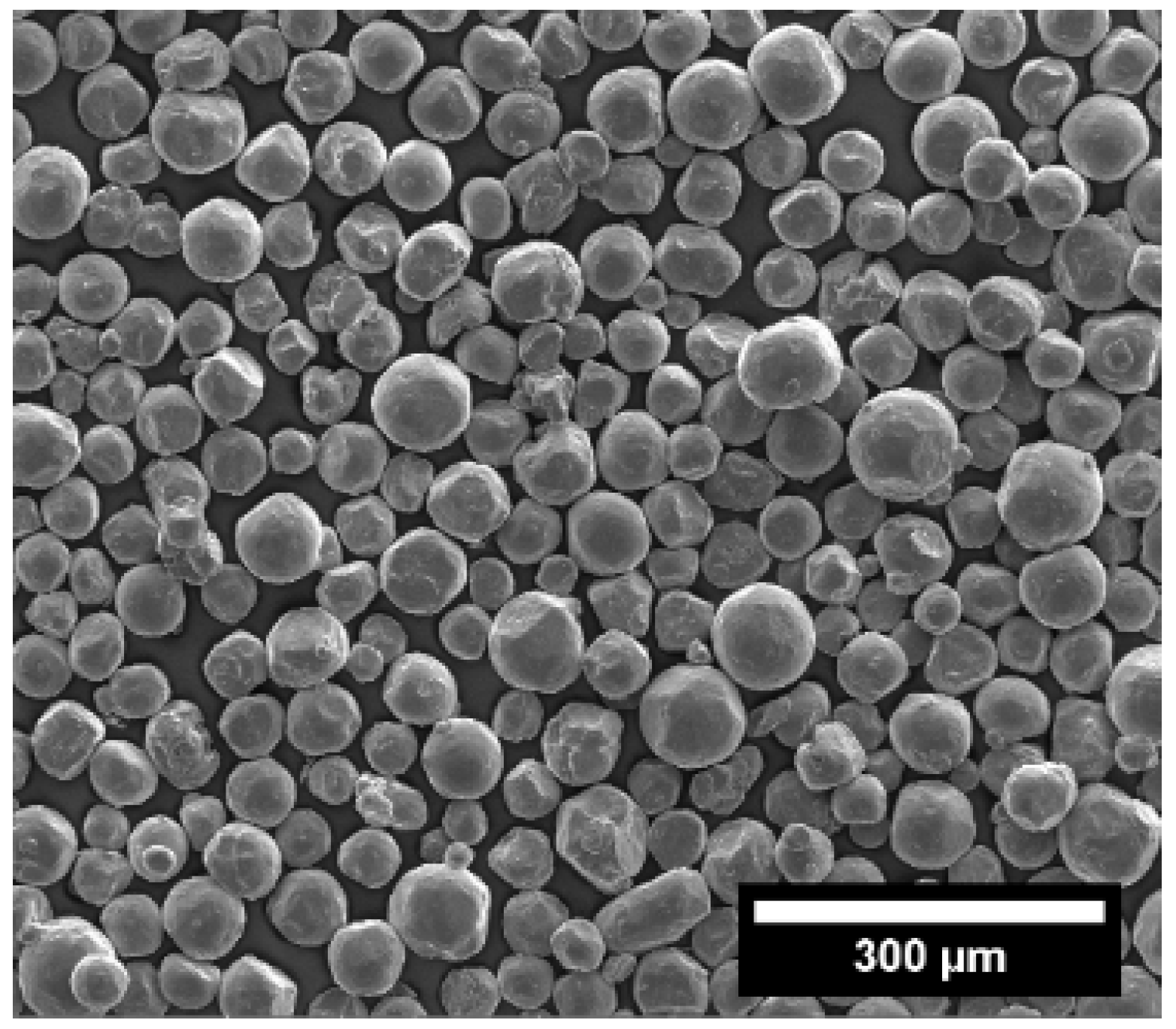

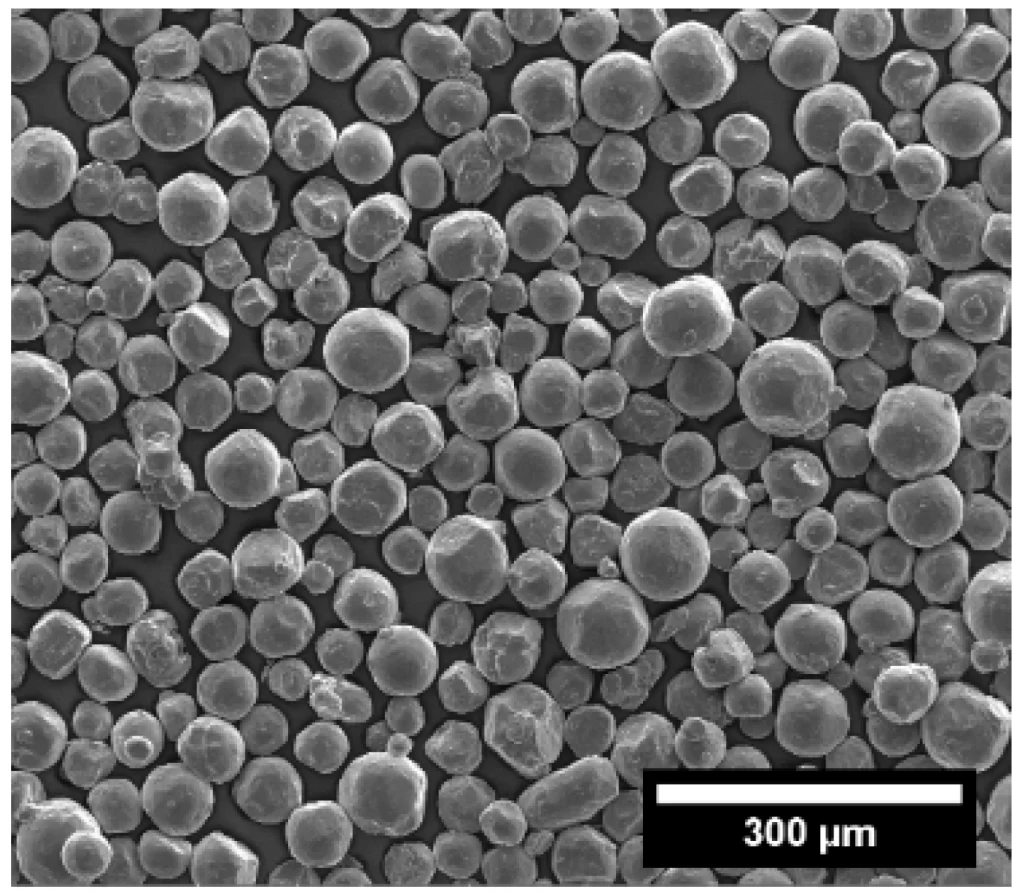

Сферический микропорошок кремния

Сферический кремниевый микропорошок представляет собой сферический кремниевый микропорошок с однородными частицами, без острых углов, небольшой удельной площадью поверхности, хорошей текучестью, низким напряжением и небольшой объемной плотностью, который изготовлен из отборного кремниевого микропорошка неправильной формы в качестве сырья и обработан при высокой температуре вблизи плавление и околосферический метод.

Активный микропорошок кремния

Использование активно обработанного микропорошка кремния в качестве наполнителя может значительно улучшить совместимость кремниевого микропорошка и системы смолы, а также дополнительно улучшить влаго- и термостойкость, а также надежность плит, плакированных медью. В настоящее время отечественные продукты из микропорошков активного кремния не идеальны, поскольку их просто смешивают с кремниевыми связующими агентами. Порошок легко агломерируется при смешивании со смолой. Во многих зарубежных патентах предложена активная обработка микропорошка кремния.

2 Применение в высококачественных заливочных материалах из эпоксидной смолы.

Заливочные материалы из эпоксидной смолы широко используются в процессе заливки электронных устройств. Заливка — это рабочий процесс, в котором используются герметизирующие материалы для разумного расположения, сборки, склеивания, соединения, герметизации и защиты различных частей электрического устройства в соответствии с указанными требованиями. Его функция состоит в том, чтобы укрепить целостность электронных устройств, улучшить их устойчивость к внешним воздействиям и вибрации, улучшить изоляцию между внутренними компонентами и цепями электронных устройств, избежать прямого воздействия внутренних компонентов и цепей электронных устройств, а также улучшить водонепроницаемость, пыленепроницаемость. и влагозащищенность электронных устройств.

3 Применение в эпоксидной формовочной массе

Эпоксидный формовочный компаунд (ЭМС), также известный как формовочный компаунд для эпоксидной смолы или эпоксидный формовочный компаунд, представляет собой порошковый формовочный компаунд, изготовленный из эпоксидной смолы в качестве базовой смолы, высокоэффективной фенольной смолы в качестве отвердителя, микропорошка кремния и других наполнителей, а также разнообразные добавки. В 97% мировых упаковочных материалов для интегральных схем (ИС) используется эпоксидный формовочный компаунд (ЭМС). Процесс формования заключается в выдавливании ЭМС в специальную полость формы путем трансферного формования, внедрении в нее полупроводникового чипа и завершении формования сшивки и отверждения для формирования полупроводникового устройства с определенным структурным внешним видом. В составе ЭМК наиболее используемым наполнителем является микропорошок кремния, составляющий от 70 до 90 % массы эпоксидного формовочного компаунда.

Требования к качеству кварцевого песка для различных видов стекла

Диоксид кремния является основной структурой стекла, что обеспечивает ему высокую прочность и хорошую химическую стабильность. Таким образом, кварцевый песок является важнейшим промышленным минеральным сырьем в стекольной промышленности, включая листовое стекло, ежедневное стекло, ультрабелое стекло, фотоэлектрическое стекло, кварцевое стекло и т. д.

Требования к качеству кварцевого песка в стекольной промышленности в основном отражаются в трех аспектах: химическом составе, стабильности и размере частиц. Различные стеклянные изделия предъявляют разные требования к качеству кварцевого песка.

1. Плоское стекло

Различные рынки сбыта листового стекла предъявляют разные требования к индикаторам из кварцевого песка. По химическому составу и размеру частиц кварцевый песок, используемый во всей индустрии листового стекла, можно разделить на два типа: класс I и класс II. Класс I имеет низкое содержание Al2O3, а класс II — высокое содержание Al2O3.

2. Ежедневный стакан

Повседневная стеклянная продукция в основном включает бутылочное стекло, посудное стекло, приборное стекло и фармацевтическое стекло, которое обеспечивает различную упаковку и удовлетворяет потребности социального потребления в таких отраслях, как пищевая, пивоваренная, безалкогольная и медицинская. Кварцевый песок является сырьем с наибольшим количеством ежедневных партий стекла. Температура плавления кварцевого песка достигает около 1730 ℃, а размер частиц кварца оказывает наибольшее влияние на образование стекла.

В реальном производстве частицы кварца должны иметь угловатую форму, с большой площадью поверхности, и шихту нелегко расслоить. Диапазон размеров частиц составляет 60-140 меш.

3. Ультрабелое стекло

Ультра-белое стекло — это новый материал стекла с чрезвычайно высоким коэффициентом пропускания света (коэффициент пропускания света ≥ 91,5%), содержанием примесей железа в основном контролируется в пределах 100 ~ 150 частей на миллион и чрезвычайно прозрачным внешним видом. Другие названия ультрабелого стекла — стекло с низким содержанием железа и стекло с высокой прозрачностью.

Сырье для производства ультрабелого стекла в основном включает кварцевый песок, полевой шпат, доломит, известняк, тяжелую щелочь, гидроксид алюминия, сульфат натрия, пироантимонат натрия и триоксид сурьмы и т. д., а требования к процентному содержанию различного сырья очень высоки. строгий. Чтобы удовлетворить требования к использованию ультрабелого стекла, в отрасли действуют строгие правила в отношении состава ультрабелого стекла.

4. Фотоэлектрическое стекло

Фотоэлектрическое стекло в основном устанавливается на самый внешний слой фотоэлектрических модулей, чтобы блокировать влияние влаги и агрессивных газов, а также защищать элементы и электроды. По сравнению с обычным стеклом фотоэлектрическое стекло должно иметь низкое содержание железа, высокий коэффициент пропускания света, ударопрочность, коррозионную стойкость, устойчивость к высоким температурам и другие характеристики. Ультрабелое флоат-стекло и ультрабелое рулонное стекло могут удовлетворить вышеуказанным требованиям. Среди них ультрабелое рулонное стекло используется для кристаллических кремниевых элементов и является основным продуктом фотоэлектрического стекла, а ультрабелое флоат-стекло в основном используется для тонкопленочных элементов.

Ионы железа в кварцевом песке легко окрашиваются. Чтобы обеспечить высокий коэффициент пропускания солнечной энергии исходного стекла, содержание железа в фотоэлектрическом стекле должно быть ниже, чем в обычном стекле. Необходимо использовать кварцевый песок с низким содержанием железа, высокой чистотой кремния и низким содержанием примесей.

5. Кварцевое стекло

Кварцевое стекло известно как «корона» стеклянных материалов. Это стекло, одним компонентом которого является SiO2, обладающее превосходными механическими, термическими, оптическими и электрическими свойствами. Он играет незаменимую роль в полупроводниках, оптических приборах, оптической связи, солнечной энергетике и других отраслях. Кварцевый песок высокой чистоты в настоящее время является основным сырьем для замены кристаллической руды и плавки кварцевого стекла. Кварцевое стекло, производимое методом электроплавки и газоочистки, в качестве сырья использует кварцевый песок высокой чистоты.

Пять причин, которые могут привести к низкой эффективности измельчения шаровой мельницы

На эффективность измельчения шаровой мельницы влияет множество факторов, в том числе: движение стальных шаров в барабане, скорость вращения, количество и размер стальных шаров, уровень материала и использование вспомогательных средств для измельчения. Эти факторы в определенной степени влияют на эффективность шаровой мельницы.

1. Схема движения стальных шариков в стволе

Точнее, в определенной степени на эффективность измельчения шаровой мельницы влияет характер движения мелющих тел в барабане.

Рабочая среда шаровой мельницы подразделяется на следующие категории:

(1) В зонах окружающего и падающего движения количество наполнения в цилиндре невелико или даже отсутствует, так что материал может совершать равномерное круговое движение или падающее движение в цилиндре, а вероятность столкновения между стальными шариками увеличивается. , вызывая износ между стальными шарами и футеровкой, что еще больше снижает эффективность шаровой мельницы;

(2) В зоне падающего движения объем наполнения соответствует. В это время стальные шарики воздействуют на материал, что делает эффективность шаровой мельницы относительно высокой;

(3) В зоне вокруг центра шаровой мельницы стальные шары совершают круговое движение или смесь падающего и падающего движения, что ограничивает диапазон движения стальных шаров и снижает износ и удары;

(4) В пустой зоне стальные шарики не перемещаются. Если объем заполнения слишком велик, диапазон движения стальных шаров будет мал или не будет двигаться, что приведет к напрасной трате ресурсов и легко приведет к неисправности шаровой мельницы.

2. Скорость вращения

Важным рабочим параметром шаровой мельницы является скорость вращения, которая напрямую влияет на эффективность измельчения шаровой мельницы. При рассмотрении скорости вращения следует также учитывать скорость наполнения. Скорость наполнения положительно коррелирует со скоростью вращения. Обсуждая здесь скорость вращения, сохраняйте скорость наполнения постоянной. Независимо от состояния движения шаровой нагрузки, при определенной скорости наполнения будет оптимальная скорость вращения.

Когда скорость наполнения постоянна, а скорость вращения низкая, энергия, получаемая стальным шариком, низкая, а энергия удара по материалу низкая. Он может быть ниже порога дробления частиц руды, что приводит к неэффективному воздействию на частицы руды, то есть частицы руды не будут дробиться, поэтому эффективность измельчения на низкой скорости низкая.

3. Добавление и размер стальных шариков

Если количество добавленных стальных шариков неподходящее, диаметр и соотношение шариков необоснованны, эффективность измельчения снизится. Шаровая мельница подвергается большему износу во время работы, и во многом это связано с тем, что добавление стальных шаров вручную не контролируется должным образом, что приводит к скоплению стальных шариков и явлению застревания шаров, что, в свою очередь, вызывает определенные износ на машине.

4. Материальный уровень

Уровень материала влияет на скорость наполнения, что, в свою очередь, влияет на эффект измельчения шаровой мельницы. Если уровень материала слишком высок, это приведет к засорению угля в шаровой мельнице. Поэтому эффективный мониторинг уровня материала очень важен. В то же время энергопотребление шаровой мельницы также связано с уровнем материала. Для системы производства порошка с промежуточным хранением энергопотребление шаровой мельницы составляет около 70% энергопотребления системы производства порошка и около 15% энергопотребления установки. Существует множество факторов, которые влияют на систему производства порошка типа промежуточного хранения, но под влиянием многих факторов очень необходим эффективный контроль уровня материала.

5. Выбор лайнера

Футеровка шаровой мельницы позволяет не только уменьшить повреждение цилиндра, но и передать энергию мелющей среде. Одним из факторов, влияющих на эффективность измельчения шаровой мельницы, является рабочая поверхность футеровки. Из практики известно, что для уменьшения повреждения цилиндра и повышения эффективности измельчения необходимо уменьшить скольжение между мелющей средой и вкладышем. Поэтому основным методом является изменение формы рабочей поверхности гильзы и увеличение коэффициента трения между гильзой и шлифовальной средой. Раньше использовались гильзы из стали с высоким содержанием марганца, а теперь есть резиновые гильзы, магнитные гильзы, угловые спиральные гильзы и т. д. Эти модифицированные гильзы не только имеют более высокие характеристики, чем гильзы из стали с высоким содержанием марганца, но также могут эффективно продлить срок службы шара. мельница.

Целенаправленное улучшение движения стальных шаров шаровой мельницы, скорости вращения, количества и размера стальных шаров, уровня материала и материала футеровки может эффективно повысить эффективность измельчения.

Внедрение оборудования для сверхтонкого измельчения пигментных порошков

Размер частиц является одним из важных показателей пигментов. Обычно требуется, чтобы частицы пигмента имели стабильную физическую форму, однородный размер частиц и хорошую диспергируемость без агломерации или осаждения.

В настоящее время обычное оборудование для сверхтонкого измельчения включает в себя воздушную мельницу, сверхтонкую мельницу механического удара, шаровую мельницу с перемешиванием, песочную мельницу, вибрационную мельницу, коллоидную мельницу, струйную мельницу высокого давления, планетарную шаровую мельницу, валковую мельницу, кольцевую валковую мельницу и т. д.

1. Воздушная мельница

Воздушная мельница является одним из наиболее важных устройств сверхтонкого измельчения, а крупность продукта обычно может достигать 1-45 мкм.

Принцип работы:

Используйте воздух под высоким давлением, инертный газ или перегретый пар для расширения и охлаждения, образуя поле высокоскоростного потока, заставляя частицы материала сталкиваться, тереться и сдвигаться друг с другом в поле струйного потока для достижения измельчения материала. Распространенные типы включают плоский тип, тип с обратной струей в псевдоожиженном слое, тип с циркуляционной трубкой, тип с противоположным распылением, тип с мишенью и десятки спецификаций.

2. Ультратонкий пульверизатор механического воздействия.

Ультратонкий измельчитель механического воздействия представляет собой оборудование для сверхтонкого измельчения, которое широко используется в отечественной неметаллической минеральной промышленности. Крупность продукта обычно может достигать d97=10 мкм, то есть так называемой 1250 меш. Он может производить ультрадисперсные порошковые продукты с d97 = 5-7 мкм после оснащения высокопроизводительным сепаратором тонкого измельчения.

Принцип работы:

Используя вращающееся тело (стержень, молоток, лезвие и т. д.), вращающееся с высокой скоростью вокруг горизонтальной или вертикальной оси, на сырье оказывается сильное воздействие, заставляя его ударяться и сталкиваться с неподвижным телом или частицами, а также оборудование для сверхтонкого измельчения, которое дробит частицы с большей силой, имеет два эффекта дробления: удар и трение, а также дробит потоком воздуха.

3. Шаровая мельница с перемешиванием.

Шаровая мельница с перемешиванием представляет собой тип оборудования для сверхтонкого измельчения, состоящего из неподвижного цилиндра, заполненного мелющими телами, и вращающейся мешалки. Тонкость продукта может достигать менее 1 мкм.

Принцип работы:

Перемешивающая среда перемешивается мешалкой для создания неравномерного движения, а материал подвергается ударам или ударам, сдвигу, трению и другим воздействиям для измельчения материала, включая мельницу периодического действия, мельницу непрерывного действия, мельницу спирального перемешивания, башенную мельницу, шлифовально-плющильная машина и т. д.

4. Песчаная мельница

Песчаная мельница — это еще одна разновидность мельницы с перемешиванием, названная так потому, что первоначально в качестве мелющей среды в ней использовался натуральный песок и стеклянные шарики. Его можно разделить на открытый тип и закрытый тип, каждый из которых можно разделить на вертикальный и горизонтальный типы.

Принцип работы:

Шлам, который был перемешан и перемешан в шламовом барабане на высокой скорости, перекачивается в закрытую камеру измельчения путем перекачивания и контактирует с высокоскоростно вращающимися мелющими телами, так что твердые частицы в материале и мелющих телах производят более прочные эффекты столкновения, трения и сдвига друг с другом, чтобы ускорить измельчение частиц и дисперсных агрегатов.

5. Вибрационная мельница

Вибрационная мельница — это оборудование для тонкого и сверхтонкого измельчения, в котором используются мелющие тела (сферические или стержневые) для удара, трения, сдвига и других воздействий на материалы в высокочастотном вибрационном цилиндре для измельчения материалов. Он может перерабатывать ультрамелкозернистые порошковые продукты со средним размером частиц 1 мкм или даже менее 1 мкм. Для материалов с большей хрупкостью относительно легко можно получить субмикронные изделия.

6. Коллоидная мельница

Коллоидная мельница — это новый тип оборудования для мокрой обработки сверхтонких частиц, подходящий для различных типов эмульгирования, диспергирования, дробления и измельчения. Размер частиц перерабатываемого продукта может достигать от нескольких микрон до менее 1 микрона.

7. Струйная дробилка высокого давления.

В этом типе оборудования используется сильная ударная сила струи высокого давления и эффект кавитации после внезапного снижения давления для разрушения материала из-за удара и взрыва. Средний размер частиц продукта можно регулировать в диапазоне 1-20 мкм.

8. Кольцевая валковая мельница, прижимная валковая мельница.

Кольцевая валковая мельница и прижимная валковая мельница используют технологию экструзии слоя материала и технологии дробления для достижения сверхтонкого дробления материалов. То есть материал создает концентрацию напряжений под высоким давлением, вызывая трещины и расширение, а затем образует многочисленные микротрещины, образуя поверхностные трещины и, наконец, достигая разрушения материала.

Почему кварцевый песок нуждается в модификации?

Причины, по которым кварцевый песок нуждается в модификации, в основном включают следующие аспекты:

изменить свойства поверхности

Модификация поверхности кварцевого песка может изменить его физические и химические свойства, такие как липофильность, смачиваемость, скорость маслопоглощения и вязкость. Эти изменения помогают улучшить характеристики кварцевого песка в различных сферах применения.

Улучшение совместимости с органическими полимерами.

При использовании в качестве наполнителя кварцевого песка очень важно улучшить его совместимость, сродство, дисперсность и текучесть с органическими полимерами. За счет модификации поверхности эти свойства можно значительно улучшить, позволяя кварцевому песку лучше смешиваться и сочетаться с такими материалами, как смола.

Повышение эффективности адсорбции

Модификация поверхности кварцевого песка также может улучшить его эффективность адсорбции ионов тяжелых металлов. Например, модифицируя его солями металлов, таких как хлорид алюминия и хлорид магния, можно значительно улучшить адсорбционное действие кварцевого песка на ионы тяжелых металлов.

Расширить области применения

Модификация поверхности – эффективный способ открыть новые области применения кварцевого песка. Путем модификации могут быть изготовлены модифицированные фильтрующие материалы с превосходными адсорбционными характеристиками и определенной механической прочностью, которые широко используются в очистке воды, очистке воздуха и других областях.

Увеличение промышленной стоимости и добавленной стоимости

Модификация поверхности кварцевого песка не только оптимизирует его свойства, но и увеличивает его промышленную ценность и добавленную стоимость. Это имеет большое значение для достижения эффективного использования и экономической выгоды кварцевого песка.

Устранение ограничений практичности

Из-за гладкой поверхности кварцевого песка и ограниченного количества активных центров легко вызвать быстрое насыщение мест адсорбции, что влияет на эффект его практического применения. За счет модификации поверхности можно увеличить количество активных центров на поверхности, тем самым повысив ее практичность в качестве фильтрующих материалов и в других аспектах.

Кварцевый песок необходимо модифицировать, чтобы оптимизировать его физические и химические свойства, улучшить его совместимость с другими материалами, улучшить адсорбционные характеристики, расширить области его применения, а также повысить его промышленную ценность и добавленную стоимость, чтобы лучше удовлетворить потребности современных технологий. промышленность для высокой производительности Требования к материалам.

Какие высококачественные порошки требуют модификации поверхности?

Высококачественные порошки, требующие модификации поверхности, в основном включают неорганические порошки и ультрадисперсные порошки. Вот конкретные примеры и почему:

Неорганический порошок

Неорганические порошки, такие как пористый диоксид кремния, порошок диоксида кремния и т. д., могут увеличивать содержание гидроксилов на поверхности за счет модификации поверхности и усиливать эффект гидратации, тем самым улучшая их совместимость и механические свойства в композиционных материалах. Кроме того, модификация поверхности неорганических порошков может также улучшить их блеск, тонировку, укрывистость, сохранение цвета и устойчивость к атмосферным воздействиям.

Ультратонкий порошок

Поскольку ультрадисперсный порошок имеет небольшой размер частиц и высокую поверхностную энергию и склонен к агломерации, необходима модификация поверхности, чтобы предотвратить агломерацию и придать новую функциональность, такую как гидрофильность или липофильность. Например, в косметической промышленности модификация поверхности порошков должна не только блокировать их каталитическую активность, но и придавать необходимую функциональность.

Металлический порошок

Технология модификации поверхности металлическими порошками может использоваться для продления срока службы деталей и улучшения характеристик, что позволяет готовить металлические порошковые материалы с более высокими эксплуатационными характеристиками.

Модификация поверхности этих порошков обычно включает физические, химические или механические методы для изменения физических и химических свойств поверхности порошкового материала для удовлетворения потребностей конкретных применений. Например, поверхность пористого кремнезема можно активировать микроволновым излучением и воздушно-плазменной обработкой, или модификатор можно равномерно распределить по внешней поверхности частиц порошка с помощью механических сил, таких как экструзия, удар, сдвиг и трение.

Таким образом, высококачественные порошки, требующие модификации поверхности, в основном включают неорганические порошки, ультрадисперсные порошки и металлические порошки. Целью модификации является главным образом улучшение характеристик порошка, повышение функциональности и улучшение совместимости с другими веществами. Емкость.