Порошок кремнезема, почему цена на сферический порошок такая высокая?

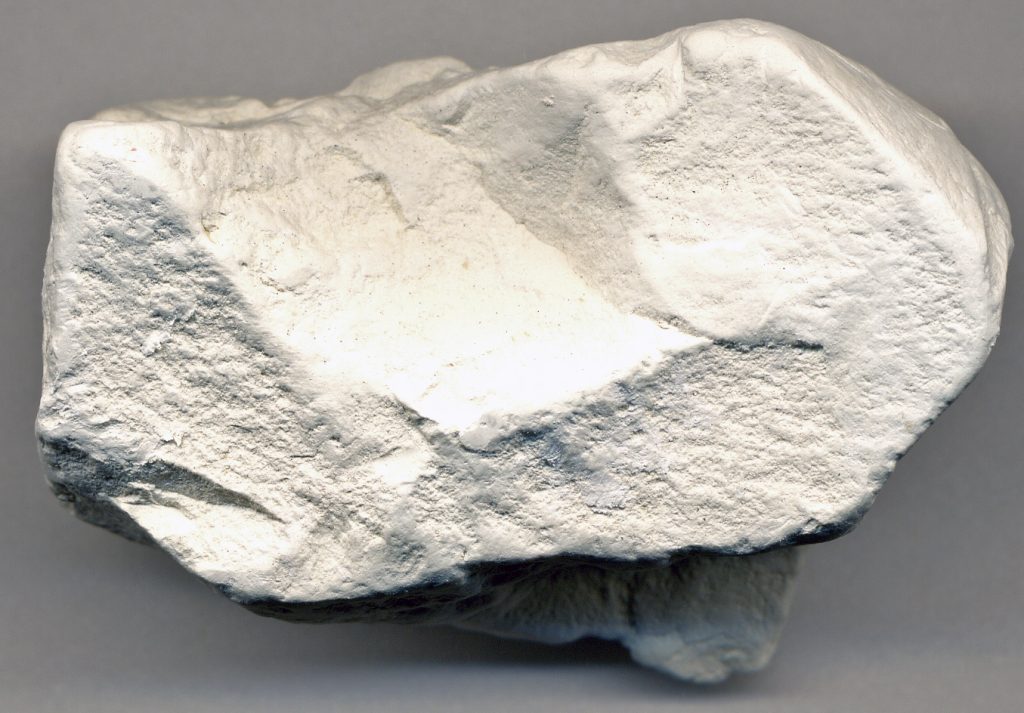

Порошок кремнезема можно разделить на порошок угловатого кремнезема и порошок сферического кремнезема в зависимости от формы частиц, а порошок угловатого кремнезема можно разделить на порошок кристаллического кремнезема и порошок плавленого кремнезема в соответствии с различными типами сырья.

Кристаллический порошок кремнезема представляет собой порошок кремнезема, изготовленный из кварцевого блока, кварцевого песка и т. Д., После измельчения, прецизионной сортировки, удаления примесей и других процессов. Физические свойства, такие как коэффициент линейного расширения и электрические свойства продукта.

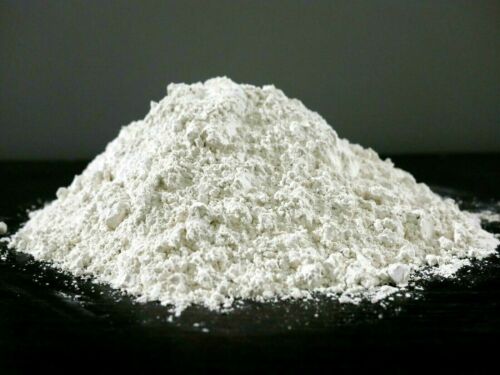

Порошок плавленого кварца изготавливается из плавленого кварца, стекла и других материалов в качестве основного сырья и производится посредством процессов измельчения, точной сортировки и удаления примесей, и его характеристики значительно лучше, чем у порошка кристаллического кремнезема.

Сферический порошок кремнезема изготавливается из выбранного угловатого порошка кремнезема в качестве сырья и перерабатывается в сферический порошок кремнезема пламенным методом. Он обладает превосходными характеристиками, такими как хорошая текучесть, низкое напряжение, малая удельная поверхность и высокая объемная плотность. Это продукт высокого класса. с Выбор.

В качестве наполнителя сферический порошок кремнезема обладает лучшими характеристиками и лучшим эффектом, чем порошок кристаллического кремнезема и порошок плавленого кварца; более высокая скорость наполнения может значительно снизить коэффициент линейного расширения плакированных медью ламинатов и эпоксидных формовочных компаундов, а характеристики расширения близки к характеристикам монокристаллического кремния, тем самым повышая надежность электронных продуктов; эпоксидный формовочный компаунд с использованием сферического микропорошка кремния имеет низкую концентрацию напряжений и высокую прочность и больше подходит для упаковки полупроводниковых микросхем; он обладает лучшей текучестью и может значительно снизить износ оборудования и пресс-форм. Поэтому сферический порошок кремнезема широко используется в высококачественных печатных платах, эпоксидных формовочных смесях для крупных интегральных схем, высококачественных покрытиях и специальной керамике.

Цена простых в использовании продуктов, естественно, высока. Цена за единицу и валовая прибыль порошка сферического кварца на рынке выше, чем у порошка кристаллического и плавленого кварца.

Каталитические и несущие свойства неметаллических минералов и энергосбережение и снижение выбросов углерода

Неметаллические минералы (материалы) используются в качестве каталитических материалов в процессах промышленного производства, включая химический катализ и фотохимические катализаторы или носители, для ускорения процесса реакции благодаря их свойствам, таким как катионный обмен, пористость, большая площадь поверхности и ненасыщенная поверхность. химические связи, улучшить чистоту продукта или эффективность производства и т. д. и достичь цели экономии энергии, снижения потребления и сокращения выбросов углерода.

Например, в качестве катализаторов и носителей используются каолин, цеолит, активированная глина и др.; некоторые минералы с полупроводниковыми свойствами обладают отличными фотокаталитическими свойствами, обладают не только фотокаталитическим разложением органических отходов и антибактериальным действием, но и могут фотокатализировать воду под действием солнечной энергии. , CO2 в водород, метан и другие виды топлива.

В химическом катализе используются катализаторы, которые изменяют скорость химической реакции при действии реагентов, не проявляясь в самих продуктах. Активный компонент может быть одним веществом или множеством веществ.

Минеральные катализаторы — это вещества, которые по своей природе являются адсорбционными и обладают определенной каталитической активностью. Их можно использовать в высокотемпературных и высококислотно-щелочных средах и обычно используют в качестве носителей катализатора. Обычными являются каолин, бентонит, диатомит, цеолит, аттапульгит, сепиолит и т. д. и их модифицированные продукты активации, такие как активированный кислотой каолин, активированная глина, цеолит 4А или 5А и т. д.

Фотокаталитическая технология — это новая технология, которая может использовать солнечную энергию для производства экологически чистой энергии, борьбы с загрязнением окружающей среды и преобразования углекислого газа. Многие области имеют широкие перспективы. Например, при фотокаталитическом производстве водорода солнечная энергия может использоваться для преобразования воды в водород и кислород; в фотокаталитическом синтезе двуокись углерода может быть преобразована в топливо, такое как метан и метанол; промышленное применение этих двух технологий может значительно сократить потребление энергии и полезных ископаемых. Утилизация, тем самым снижая выбросы углекислого газа, имеет широкие перспективы применения для решения таких серьезных проблем, как глобальная нехватка энергии и сокращение выбросов углекислого газа.

Натуральный анатаз, рутил, бернессит, гематит, гетит и т. д. обладают определенной фотокаталитической способностью, в то время как монтмориллонит, диатомит, каолинит, порошок слюды, природная пемза и экспансивный перлит обладают превосходными свойствами, такими как большая площадь поверхности, сильная адсорбция, рыхлость и пористый, устойчивый к высоким температурам, кислотам и щелочам и т. д., и часто используется в качестве носителя для фотокатализаторов.

Использование рутила в качестве фотокаталитического материала для очистки сточных вод, содержащих азокрасители, оказывает как адсорбционное, так и фотокаталитическое деструкционное действие, а нанофотокаталитически активные частицы, такие как анатаз TiO2, C3N4, перовскит, наносят на монтмориллонит и диатомит, порошок слюды и т. д., не только увеличивает дисперсность и удельную поверхность активных компонентов, тем самым повышая фотокаталитическую эффективность, а также облегчает восстановление и повторное использование композиционных фотокатализаторов в процессе очистки промышленных сточных вод.

«Минеральная пленка», широко распространенная в верхнем слое земной поверхности, считается четвертым по величине кругом Земли и представляет собой естественную систему фотоэлектрического преобразования. Богатый бирнесситом, гематитом, гетитом, анатазом, рутилом и другими полупроводниковыми минералами, он обладает хорошей способностью реагировать на солнечный свет, стабильными, чувствительными и долгосрочными характеристиками фотоэлектрического преобразования и преобразует солнечную энергию в минеральные фотоэлектроны под действием солнечного излучения. Энергия может не только производить кислород и водорода путем фотокаталитического расщепления воды, но также способствуют превращению углекислого газа в атмосфере и воде в карбонатные минералы.

Видно, что минералы с полупроводниковыми свойствами широко распространены в природе и всегда играли роль фотокатализаторов. Это не только показывает роль неметаллических минералов, широко распространенных на земной поверхности, для хранения и восстановления углерода, но и дает направление для разработки новых фотокаталитических минеральных материалов.

Порошок талька - наиболее часто используемый неорганический зародышеобразователь для полимолочной кислоты.

Полимолочная кислота представляет собой высокомолекулярный полимер, полученный из возобновляемых ресурсов путем экстракции, химической полимеризации и других процессов. Обладает биоразлагаемостью и биосовместимостью. Полностью разлагается на углекислый газ и воду. Использование и продвижение полимолочной кислоты может снизить потребление нефтяных ресурсов и сыграть роль в энергосбережении и сокращении выбросов, что имеет большое значение для защиты окружающей среды.

Полимолочная кислота обладает высокой прочностью, высоким модулем, хорошей прозрачностью и воздухопроницаемостью, но скорость ее кристаллизации во время обработки слишком низкая, что приводит к длительному циклу обработки и плохой термостойкости, что значительно ограничивает области применения продуктов из полимолочной кислоты.

В настоящее время наиболее распространенным способом улучшения характеристик полимолочной кислоты является добавление зародышеобразователя. В реальных технологических процессах на предприятиях порошок талька является наиболее часто используемым неорганическим зародышеобразователем для полимолочной кислоты, который может улучшить растяжение, изгиб и т. д. полимолочной кислоты. Механические свойства улучшают его термостойкость.

Изучая влияние различного содержания порошка талька на свойства кристаллизации и всесторонние механические свойства чистой полимолочной кислоты с высоким глянцем, результаты показывают, что пиковая температура кристаллизации полимолочной кислоты увеличивается с увеличением содержания порошка талька и температуры кристаллизации. зона продолжает двигаться в направлении высокой температуры, и скорость кристаллизации также ускорилась.

По сравнению с чистой полимолочной кислотой при массовой доле талька 10 % комплексные механические свойства полимолочной кислоты достигают максимума, пиковая температура ее кристаллизации увеличивается на 13,7 К, предел прочности увеличивается с 58,6 МПа до 72,0 МПа, а предел прочности при разрыве Деформация увеличилась с 2,7% до 4,6%, прочность на изгиб увеличилась с 88,9 МПа до 104,0 МПа, а модуль упругости при изгибе увеличился с 3589 МПа до 4837 МПа. В то же время добавление талька не изменит форму кристаллов полимолочной кислоты, но значительно уменьшит размер сферолитов полимолочной кислоты, а плотность зародышей кристаллов значительно увеличится.

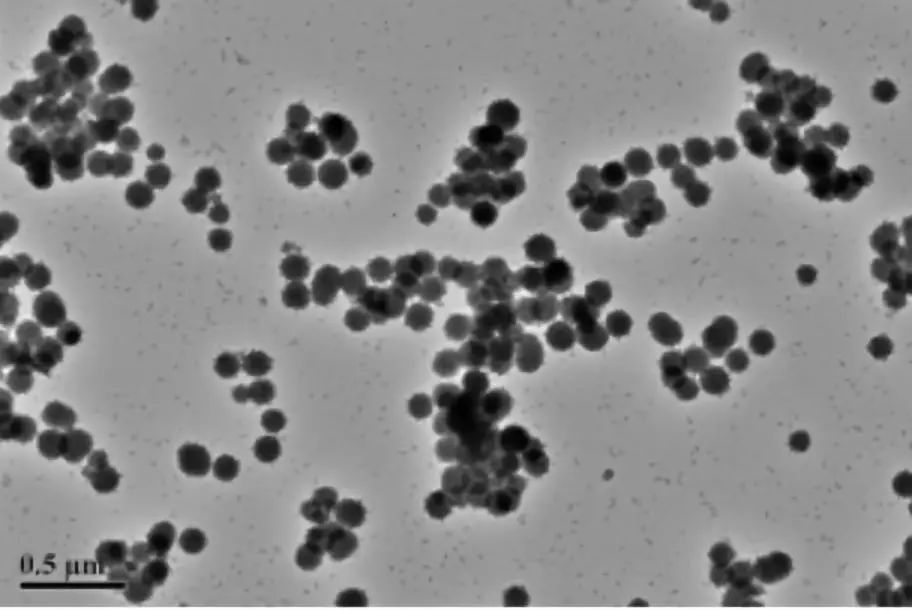

Эксплуатационные характеристики порошка – размер и распределение частиц

Характеристика порошка в основном включает размер и распределение частиц, удельную площадь поверхности, характеристику заполнителя, микроскопический анализ структуры, анализ компонентов, анализ поверхности, статическую характеристику, характеристику смачиваемости поверхности и тип поверхностной адсорбции, количество покрытия и представление покрытия покрытия и т. д. Это выпуск кратко знакомит с размером частиц и распределением порошка.

Порошок — это совокупность большого количества твердых частиц, представляющая состояние существования материи, не отличное ни от газа, ни от жидкости, ни совсем от твердого. Микропорошок или сверхтонкий порошок обычно представляет собой агрегат из нескольких частиц с размером частиц в диапазоне 100–10 мкм.

Характеристики состава ультрадисперсного порошка:

1) Первичные частицы: под обычным электронным микроскопом увеличивается увеличение, и можно увидеть только одну частицу с четким контуром.

2) Вторичные или частицы высокого порядка: множественные первичные частицы (твердые или рыхлые) агрегаты (агрегаты)

Размер частиц (размер частиц) и распределение размера частиц (размер частиц)

Диаметр частиц: диаметр частиц или размер частиц, выраженный в мм, мкм, нм.

Сферические частицы: диаметр частицы равен диаметру частицы.

Несферические частицы: эквивалентный диаметр - это размер частицы (размер частицы - это когда определенная физическая характеристика или физическое поведение измеряемой частицы ближе всего к однородной сфере (или комбинации) определенного диаметра, диаметр сферы (или комбинация) ) как эквивалентный размер частиц (или распределение частиц по размерам) измеренных частиц)

Технология приготовления глинистого минерально-металлического композиционного бактерицидного материала

В новых бактерицидных материалах, приготовленных на основе глинистых минералов, сами глинистые минералы в основном используются в качестве носителей бактерицидных веществ (таких как металлы, оксиды металлов, органические вещества), и их бактерицидная способность пока ограничена. Модифицированные глинистые минералы, полученные различными способами, и композиты из глинистых минералов и других материалов могут быть использованы в качестве новых бактерицидных материалов для оказания бактерицидного действия на различные бактерии.

Глинистые минералы могут повышать бактерицидную способность с помощью различных методов модификации (включая термическую модификацию, кислотную модификацию, неорганическую модификацию металлов или оксидов металлов, органическую модификацию и композиционную модификацию и т. д.). Увеличивается площадь поверхности, увеличиваются пористость и дисперсность минералов, повышается общая термическая стабильность и механическая прочность материала. Глинистые минералы, используемые для модификации и приготовления бактерицидных материалов, в основном представляют собой монтмориллонит, каолинит, галлуазит и вермикулит, среди которых монтмориллонит обладает выдающейся емкостью катионного обмена, большой межслойной областью, удельной площадью поверхности и прочным. Он широко используется из-за своей адсорбционной способности.

Ионы токсичных металлов и оксиды металлов могут быть внедрены в глинистый минеральный слой или адсорбированы на его поверхности для получения композиционного бактерицидного материала. Ионы металлов, используемые в исследованиях, в основном включают цинк, медь и серебро (среди которых широко используется серебро), а оксиды металлов включают оксид титана, оксид цинка, оксид меди и оксид железа. Глинистые минералы и металлы или оксиды металлов в основном модифицируются за счет межслоевого катионного обмена или адсорбции минералов на поверхности. Бактерицидный механизм этого типа композитного бактерицидного материала связан с токсичностью металлов для клеток или образующихся свободных радикалов.

Глинистые минералы, насыщенные ионами металлов, обладают преимуществами медленного высвобождения металлов, продления времени стерилизации и повышения стабильности стерилизационных материалов. Медленное высвобождение металлов связано со способностью связывать гидроксильные группы на поверхности глинистых минералов и металлов. Увеличенная удельная поверхность и пористость глинистых минералов способствуют диспергированию частиц нанометаллов, повышению эффективности контакта между нанометаллами и бактериями и улучшению бактерицидного эффекта. Однако, учитывая токсичность наночастиц металлов, их биологическую токсичность необходимо учитывать в конкретных приложениях. Однако из-за медленного высвобождения ионов металлов в глинистых минералах металлы могут продолжать накапливаться в организме и со временем проявлять токсичность.

Использование микрокремнезема с высокой добавленной стоимостью

Микрокремнеземный дым представляет собой пыль, образованную газообразным Si и SiO, образующимся при производстве сплава ферросилиция и металлического кремния в печи с погруженной дугой, которая окисляется воздухом в дымоходе и быстро конденсируется, также известная как кремнеземный дым (или конденсированный кремнезем). дым). С усилением защиты окружающей среды выпуск микрокремниевых паров увеличивается из года в год. Если он будет напрямую сбрасываться или сбрасываться, это приведет к загрязнению окружающей среды и растрате ресурсов. Поэтому вопрос о том, как найти ресурсы и использовать эти огромные количества микрокремниевого дыма, стал актуальной проблемой для предприятий по выплавке ферросилиция. Проблема.

Микрокремнеземный дым является побочным продуктом плавки ферросилиция и металлического кремния. Он широко используется в металлургических гранулах, специальном бетоне, специальном цементе, огнеупорных материалах, химических продуктах и других областях благодаря своим превосходным и волшебным свойствам.

1. Характеристики микрокремнезема

Основным химическим составом микрокремнеземного дыма является SiO2, в котором SiO2 в основном находится в некристаллической фазе (или аморфном SiO2), с содержанием ≥80%, меньше примесных компонентов, удельная поверхность 20-28㎡/ г и размером частиц менее 10 мкм, что составляет более 80%, он обладает высокой химической активностью, легко реагирует со щелочью и имеет характеристики легкого веса, высокой огнеупорности и сильной активности. Он широко используется в строительстве, огнеупорных материалах, металлургии, керамике, химической промышленности и других областях.

2. Опасность паров кремнезема

Пыль микрокремнезема представляет собой мелкие, легкие и легко плавающие вдыхаемые частицы. Если он выгружается напрямую, пыль будет трудно оседать.

Парящие в воздухе, серьезно влияют на здоровье человека и окружающую среду. Частицы пыли микрокремнезема могут напрямую попадать в легкие после вдыхания человеческим организмом, вызывая рак легких и другие заболевания, вызванные пылью.

3. Использование микрокремнезема с высокой добавленной стоимостью

Вообще говоря, чем выше содержание SiO2 в микрокремнеземе, тем выше его добавленная стоимость.

(1) Используется в бетонной промышленности

Бетон, смешанный с микрокремнеземом, обладает характеристиками высокой прочности, хорошей адгезией и когезией, а также может увеличивать толщину формовки. В проектах по охране водных ресурсов и гидроэнергетике, таких как мосты с большими пролетами и морские буровые платформы, бетон, легированный дымом микрокремнезема, может улучшить его защиту от просачивания, коррозионную стойкость и стойкость к истиранию. В процессе дорожного строительства пары микрокремнезема могут значительно улучшить начальную прочность и износостойкость бетона.

(2) В качестве добавки к цементу

Микрокремнезем используется в качестве шихты для производства специального цемента. Из специального цемента, смешанного с микрокремнеземом, можно получить плотный бетон, прочность которого в 2–3 раза выше, чем у обычного бетона. Обладает хорошей износостойкостью, коррозионной стойкостью, водонепроницаемостью, теплоизоляцией, морозостойкостью и стойкостью к ионам хлора. блокировка производительности и т. д.

(3) Используется в огнеупорной промышленности

Пыль микрокремнезема обладает превосходными свойствами, такими как высокая огнеупорность, и широко используется в огнеупорной промышленности. Он в основном используется для приготовления высокотемпературной керамики, материалов для ковша, высокотемпературных износостойких материалов, дышащих кирпичей и огнеупорных литейных изделий.

(4) Металлургические окатыши

В металлургической промышленности большинство предприятий в качестве возвратного материала используют микрокремниевый дым. Использование смешанных гранул диоксида кремния и микрокремнезема в качестве сырья для электропечного восстановления и плавки кремния может обеспечить нормальную скорость извлечения кремния и постоянное потребление энергии на единицу продукции. Смочите кварцевый дым водой и сформируйте гранулы размером около 4 см, которые можно непосредственно восстанавливать и плавить в электрической печи без обжига или сушки. Гранулы также можно спекать при высокой температуре, в процессе спекания не возникает таких проблем, как разрыв, а спеченная руда продукта обладает высокой прочностью.

(5) Приготовление нанокремнезема (нано-SiO2)

(6) Получение металлического кремния

(7) Приготовление высокоэффективного адсорбента

(8) Приготовление гелевого материала

Поскольку пары микрокремнезема можно кальцинировать при высокой температуре или растворять в щелочи для получения жидкого стекла, независимо от того, используется ли микрокремнезем или жидкое стекло в качестве источника кремния для приготовления аэрогеля кремнезема, использование микрокремнезема с высокой добавленной стоимостью дым может быть реализован. Кремнеземистый аэрогель, приготовленный из кремниевой пыли, обладает высокой пористостью, высокой прочностью, малой плотностью, хорошими теплоизоляционными характеристиками и нетоксичностью. Ожидается, что он найдет широкое применение в аэрокосмической, строительной, медицинской и других отраслях промышленности.

Технические моменты модификации составного карбонатно-кальциевого пигмента в производстве бумаги

Составной продукт из карбоната кальция для производства бумаги обычно относится к специальному продукту для производства бумаги, который в основном состоит из компонента карбоната кальция (> 50%) и смешивается с другими синтетическими или природными минеральными порошками в определенной пропорции, включая смешанные продукты переработки PCC и GCC. .

С точки зрения технологии обработки и технологии нанесения, любой природный или синтетический минеральный порошок и органический синтетический пигмент с высокой белизной, низкой стоимостью обработки и отсутствием негативного влияния на процесс производства бумаги и качество бумажной продукции, в принципе, может использоваться в качестве сырья. для продуктов соединения карбоната кальция.

В настоящее время существует более 20 видов модификаторов, обычно используемых для компаундирования пигментов карбоната кальция в производстве бумаги. Неправильный выбор окажет большое негативное влияние на применение бумажной фабрики или даже сделает ее непригодной для использования.

Модификацию карбоната кальция и продуктов его соединения можно разделить на сухую модификацию и влажную модификацию в соответствии с различными процессами. Влажная модификация больше подходит для карбоната кальция и продуктов на его основе. Модификацию ОКК можно проводить до начала процесса производства, а также одновременно с процессом карбонизации. Модификацию с помощью GCC можно проводить в процессе мокрого сверхтонкого измельчения или в резервуаре для хранения шламового продукта, или в смесителе руды.

Из-за легкой растворимости карбоната кальция в слабощелочных и кислых условиях производства бумаги слабокислые соли или органические полимеры используются для модификации карбоната кальция и продуктов его соединений с целью решения производственной операции в кислых условиях проклейки при производстве бумаги. Сложное и однократное использование карбоната кальция приводит к эффекту «щелочного почернения волокна» в бумаге, содержащей механическую целлюлозу, в щелочных условиях.

Правильный выбор модификатора должен учитывать не только сродство и смешиваемость активатора с карбонатом кальция и соответствующим ему пигментным порошком, но также учитывать смешиваемость вспомогательных веществ и других химических вспомогательных веществ, добавляемых при производстве целлюлозы, особенно для покрытий. Эффект совместимости модифицированного кальциевого продукта системы с проклеивающими и вспомогательными материалами обычно используемых покрытий.

Сухая модификация каменноугольного каолина и ее влияние на свойства каучука

С быстрым развитием резиновой промышленности традиционные армирующие наполнители технический углерод и диоксид кремния не смогли удовлетворить спрос, и поиск дешевых армирующих наполнителей стал важной темой исследований в отрасли. Среди них каолин стал наполнителем для армирования каучуков с широкими перспективами применения благодаря своим большим запасам, низкой цене и выдающемуся армирующему эффекту.

Угольный каолин относится к каолинитовой глинистой породе с каолинитом в качестве основного минерального компонента в пластах угольной породы. Оценка может достигать выше 0,97.

Для того, чтобы каолин проявлял хороший армирующий эффект в резиновой матрице, очень важно модифицировать его поверхность. Чжан Цинбинь и др. модифицировали поверхность каолина путем высокоскоростного сдвига, дробления и перемешивания, чтобы добиться организации поверхности и хорошего сочетания с резиновой матрицей. В то же время они оценили эффект модификации каолина. SBR) физические свойства и сцепление на границе раздела, результаты показывают, что:

(1) В высокоскоростном стригальном измельчителе оптимальные условия модификации каолина: массовая доля модификатора (связующего агента КН-550) 0,04, время модификации 1 мин.

(2) В оптимальных условиях модификации, по сравнению с немодифицированным каолиновым соединением, физические свойства модифицированного каолинового соединения значительно улучшаются, прочность на растяжение увеличивается на 89%, прочность на разрыв увеличивается на 21%, а износостойкость по DIN сумма уменьшается. на 18% меньше.

(3) По сравнению с немодифицированным каолином совместимость модифицированного каолина с каучуком улучшена, и он хорошо сочетается с каучуковой матрицей, что способствует передаче напряжения и обеспечивает превосходные физические свойства резиновой смеси.

Способ получения ватерита карбоната кальция

Существуют три распространенные кристаллические формы карбоната кальция: арагонит, ватерит и кальцит. С точки зрения термодинамической стабильности тип кальцита является наиболее термодинамически стабильной кристаллической формой и широко распространен в природе; в то время как тип ватерита является наиболее нестабильным, находится в метастабильном состоянии и существует только у некоторых рыб в природе. Отолитовые органы, спикулы асцидий, ткани ракообразных.

Существует два основных способа получения карбоната кальция ватерита, а именно перекристаллизация растворением и прямое превращение твердой фазы в твердую. В настоящее время считается, что путь растворения и перекристаллизации является основным путем получения карбоната кальция типа ватерита, то есть аморфный карбонат кальция образуется в качестве исходной фазы в растворе. Однако растворимость карбоната кальция типа ватерита относительно высока, и происходит растворение и последующее зародышеобразование и рост карбоната кальция типа кальцита. Такой процесс происходит непрерывно, в результате чего карбонат кальция типа ватерита постепенно превращается в карбонат кальция типа кальцита.

Исходя из пути и механизма образования, высокочистый карбонат кальция типа ватерита в основном получают путем ингибирования процесса растворения и рекристаллизации. В настоящее время общие методы получения можно разделить на три типа: метод карбонизации, метод метатезиса и метод термического разложения в соответствии с принципами, используемыми в процессе синтеза.

1. Карбонизация

В методе карбонизации в качестве источника кальция используется щелочной раствор, содержащий растворимые соли кальция, и получают карбонат кальция типа ватерита путем введения в раствор газообразного CO2 и регулирования условий процесса. Источник кальция в основном делится на два вида: водный раствор гидроксида кальция и щелочной раствор хлорида кальция. Следовательно, также определяются две основные системы, приготовленные методом карбонизации: реакционная система Ca(OH)2-H2O-CO2 и реакционная система CaCl2-NH3·H2O-CO2. Большое количество исследований показало, что обе системы могут хорошо производить карбонат кальция ватерита.

Однако метод карбонизации имеет преимущества низкой стоимости и простого технологического оборудования и в настоящее время является основным методом промышленного производства для получения различных видов продуктов из карбоната кальция в стране и за рубежом. В то же время отечественные и зарубежные исследователи увеличили скорость массопереноса и дисперсию газообразного CO2 в растворе с помощью таких устройств, как диспергаторы газа, а также повысили эффективность и выход карбоната кальция типа ватерита. Поэтому углекислоту типа ватерита получают карбонизацией. Кальций имеет большие перспективы применения.

2. Метод двойного разложения

Метод двойного разложения относится к смешиванию раствора соли кальция и раствора карбоната при определенных условиях, чтобы вызвать реакцию двойного разложения, и в то же время добавление регулятора кристаллической формы и контроль температуры реакции, концентрации и других факторов для контроля приготовления ватерит карбонат кальция. Как правило, во время приготовления один раствор можно быстро смешать с другим раствором для реакции, или один раствор можно ввести в другой раствор, регулируя скорость добавления для реакции, и в то же время требуется перемешивание. Способствовать реакции метатезиса.

3. Метод термического разложения

Метод термического разложения представляет собой новый метод получения карбоната кальция ватерита, в основном относится к получению карбоната кальция ватерита путем термического разложения бикарбоната кальция и контроля условий. Обычно цель получения карбоната кальция типа ватерита достигается путем регулирования температуры разложения, времени разложения, режима перемешивания и добавок с использованием насыщенного водного раствора бикарбоната кальция.

Принцип приготовления метода термического разложения прост, процесс короткий, а требования к оборудованию низкие, но чистота продукта карбоната кальция ватерита низкая, время разложения длительное, а реакцию разложения трудно контролировать; в то же время температура, необходимая в производственном процессе, высока, а потребление энергии велико. большие и трудно применимые на практике. Отечественных и зарубежных исследований по этому методу мало, и предстоит еще много работы в теории и практике.

Влияние модифицированного слюдяного наполнителя на антикоррозионные свойства УФ-отверждаемых покрытий

Являясь важной частью антикоррозионного покрытия, антикоррозионный наполнитель является одним из решающих факторов, влияющих на коррозионную стойкость покрытия. В зависимости от механизма действия антикоррозионные наполнители в основном включают активные антикоррозионные наполнители, расходуемые антикоррозионные наполнители и экранирующие антикоррозионные наполнители. Среди них экранирующие антикоррозионные наполнители, такие как глина, нитрид бора, слюда и т. д., эти наполнители не вступают в реакцию с агрессивной средой, а их уникальная пластинчатая структура может образовывать многослойный плотный барьерный слой, эффективно предотвращающий проникновение коррозионной среды и обеспечения хорошего покрытия для покрытия. Антикоррозийный эффект, поэтому он получил широкое распространение.

Как силикатный минерал, слюда обладает превосходной кислото- и щелочестойкостью, термостойкостью и химической стабильностью. Природная ультратонкая кристаллическая зернистая и пластинчатая структура позволяет легко перерабатывать слюду в чешуйчатый ультратонкий порошок. Толщину ламели можно контролировать ниже 1 мкм, чего трудно достичь с искусственными синтетическими чешуйками, такими как стеклянные чешуйки и чешуйки из нержавеющей стали. Это идеальный антикоррозийный наполнитель, поэтому ему уделяется большое внимание.

Влияние размерного эффекта слюдяного наполнителя на диффузионное поведение воды в эпоксидных покрытиях было исследовано массовым методом и методом электрохимического импеданса, и было доказано, что подходящий размер слюды может эффективно блокировать проникновение молекул воды; Мэн и др. После модификации было приготовлено покрытие из эпоксидной смолы, модифицированное слюдой, и исследовано поведение покрытия при разрушении под действием морского переменного гидростатического давления (ПВД). Было обнаружено, что модификация поверхности может эффективно улучшить дисперсию слюды в покрытии.

Слюда используется в качестве антикоррозионного наполнителя, анионный диспергатор BYK-111, состоящий из неполярной отрицательно заряженной части углеводородной цепи и полярной гидрофильной группы, и неполярного положительно заряженного соединения соли алкоксиаммония. Используются различные типы смачивающих и диспергирующих агентов, таких как BYK-180, полимер типа соли сложного эфира фосфорной кислоты BYK-145 и высокомолекулярный блок-сополимер BYK-168, содержащие группы сродства к пигменту, модифицируют поверхность слюды. И контролируйте количество добавленной слюды, чтобы изучить влияние слюдяного наполнителя на скорость отверждения, степень отверждения, адгезию, твердость и другие свойства, а также антикоррозионные характеристики светоотверждаемых покрытий. Результаты показывают, что:

(1) Добавление слюдяного наполнителя мало влияет на степень светоотверждения и скорость отверждения; добавление слюды может улучшить адгезию покрытия от уровня 1 до уровня 0, влияние на твердость покрытия зависит от количества слюды в покрытии. степень дисперсности;

(2) Немодифицированная слюда плохо диспергируется в покрытии и легко агломерируется. Это не только не улучшит коррозионную стойкость покрытия, но приведет к большому количеству дефектов покрытия и ускорит возникновение коррозии; используются различные виды смачивания и диспергирования. Модификация поверхности слюды агентом может значительно улучшить диспергируемость слюды в покрытии, тем самым улучшая антикоррозионные характеристики созданного светоотверждаемого покрытия.

(3) Амфифильный высокомолекулярный блок-сополимер BYK-168 смачивающий и диспергирующий агент (высокомолекулярный блок-сополимер, содержащий группу сродства к пигменту) оказывает наилучшее модифицирующее действие на слюдяной наполнитель, 30% Количество добавляемой модифицированной слюды является оптимальным количеством добавления, а приготовленное фотоотверждаемое покрытие устойчиво к нейтральному солевому туману более 1000 часов.