Какие методы могут помочь в модификации поверхности ультрадисперсных порошков?

Ультратонкий порошок, также известный как нанопорошок, относится к типу порошка, размер частиц которого находится в нанометровом диапазоне (1 ~ 100 нм). Ультратонкий порошок обычно можно получить путем шарового измельчения, механического дробления, распыления, взрыва, химического осаждения и других методов.

Нанопорошки привлекли внимание людей благодаря своим особым свойствам с точки зрения магнетизма, катализа, светопоглощения, термостойкости и температуры плавления из-за их объемного эффекта и поверхностного эффекта. Однако из-за небольшого размера и высокой поверхностной энергии наночастицы имеют тенденцию к самопроизвольной агломерации. Существование агломерации повлияет на характеристики нанопорошковых материалов. Чтобы улучшить дисперсность и стабильность порошка и расширить область применения материала, необходимо модифицировать поверхность порошка.

Существует множество методов модификации поверхности, которые обычно можно разделить на: модификацию поверхностного покрытия, химическую модификацию поверхности, механохимическую модификацию, модификацию капсулы, высокоэнергетическую модификацию и модификацию реакции осаждения.

Модификация покрытия поверхности

Модификация поверхностного покрытия означает отсутствие химической реакции между модификатором поверхности и поверхностью частицы. Покрытие и частицы соединяются физическими методами или силами Ван-дер-Ваальса. Этот метод подходит для модификации поверхности практически всех типов неорганических частиц. В этом методе в основном используются неорганические соединения или органические соединения для покрытия поверхности частиц, чтобы ослабить агломерацию частиц. Более того, стерическое отталкивание, создаваемое покрытием, очень затрудняет воссоединение частиц. Модификаторы, используемые для модификации покрытий, включают поверхностно-активные вещества, гипердиспергаторы, неорганические вещества и др.

Применяемые порошки: каолин, графит, слюда, гидротальцит, вермикулит, ректорит, оксиды металлов и слоистые силикаты и др.

Химическая модификация поверхности

Химическая модификация поверхности использует адсорбцию или химическую реакцию функциональных групп органических молекул на поверхности неорганического порошка для модификации поверхности частиц. Помимо модификации поверхностных функциональных групп, этот метод также включает модификацию поверхности с использованием свободнорадикальной реакции, реакции хелатирования, адсорбции золя и т. д.

Применимые порошки: кварцевый песок, кремнеземный порошок, карбонат кальция, каолин, тальк, бентонит, барит, волластонит, слюда, диатомит, брусит, сульфат бария, доломит, диоксид титана, гидроксид алюминия, различные порошки, такие как гидроксид магния и оксид алюминия.

Механохимическая модификация

Механохимическая модификация означает изменение структуры минеральной решетки, кристаллической формы и т. д. с помощью механических методов, таких как дробление, измельчение и трение. Энергия в системе увеличивается и температура повышается, что способствует растворению частиц, термическому разложению и свободной генерации. Метод модификации, в котором радикалы или ионы используются для усиления поверхностной активности минералов и стимулирования реакции или присоединения минералов и других веществ для достижения цели модификации поверхности.

Применяемые порошки: каолин, тальк, слюда, волластонит, диоксид титана и другие виды порошков.

Модификация капсулы

Капсульная модификация – это метод модификации поверхности, при котором поверхность частиц порошка покрывается однородной пленкой определенной толщины.

Метод высокоэнергетической модификации

Метод высокоэнергетической модификации — это метод, который использует плазменную или радиационную обработку для инициирования реакции полимеризации для достижения модификации.

Модификация реакции осаждения

Метод реакции осаждения заключается в добавлении осадителя в раствор, содержащий частицы порошка, или в добавлении вещества, которое может инициировать образование осадителя в реакционной системе, так что модифицированные ионы подвергаются реакции осаждения и осаждаются на поверхности частиц. , тем самым покрывая частицы. Методы осаждения можно в основном разделить на методы прямого осаждения, методы равномерного осаждения, методы неравномерного зародышеобразования, методы совместного осаждения, методы гидролиза и т. д.

Применяемые порошки: диоксид титана, перламутровая слюда, оксид алюминия и другие неорганические пигменты.

Применение струйной мельницы в антикоррозионных покрытиях

Летучая зола, также называемая летучей золой, представляет собой порошкообразные отходы, образующиеся при прокаливании в котлах.

Летучая зола обычно улавливается из дымовых газов электростатическим осадителем или другим устройством для фильтрации частиц до того, как дымовые газы достигают дымохода.

Летучая зола состоит из кристаллов, стеклянных тел и остаточного углерода. Он серый или серо-черный, неправильной формы. Большинство частиц имеют микросферическую форму с размером частиц от 0,1 до 300,0 мкм, плотностью около 2 г/см3 и насыпной плотностью от 1,0 до 300,0 мкм. 1,8 г/см3, имеет большую удельную поверхность и сильную адсорбционную активность.

Механизм антикоррозионных свойств покрытий, усиленных зольной пылью

Зола-унос содержит большое количество микрошариков и губчатых стекловидных структур. Более того, после измельчения микрошариков, то есть после разрушения поверхности, обнажится больше пористых структур и губчатых стекловидных структур, что может увеличить удельную площадь поверхности порошка. Используя эти характеристики, его можно использовать в качестве наполнителя в других продуктах, что делает его более функциональным наполнителем для покрытий. Исследования показывают, что ультрамелкая зола-унос в качестве наполнителя краски может сочетать в себе покрытие, выравнивание и износостойкость.

Коррозионная стойкость покрытия тесно связана с пористостью покрытия. Летучая зола добавляется в качестве наполнителя в покрытие. Благодаря пуццолановому эффекту летучей золы она может заполнять поры покрытия, предотвращая проникновение коррозионных сред внутрь покрытия через антикоррозионное покрытие.

Летучая зола имеет хорошие механические свойства. Комбинированное покрытие из зольной пыли и смолы может повысить долговечность покрытия, предотвратить появление местных пор из-за износа и потери защиты, а также значительно продлить срок службы покрытия.

Добавление проводящего полимера не только улучшает водоблокирующие свойства покрытия, но и снижает скорость окисления металла. При добавлении порошка цинка или алюминия в антикоррозионное покрытие активный материал становится анодом коррозионной реакции и защищает металлическую матрицу как катод.

Применение струйной мельницы в антикоррозионных покрытиях

В отличие от традиционного принципа механического дробления, под действием высокоскоростного воздушного потока материал измельчается за счет удара между его собственными частицами, ударного и сдвигающего воздействия воздушного потока на материал, а также удара, трения и сдвига частиц. материал и другие детали. Помимо силы удара, сила дробления также включает в себя силы трения и сдвига. Трение возникает в результате трения и шлифовального движения между частицами материала и внутренней стенкой. Конечно, этот процесс трения и измельчения происходит и между частицами. Поскольку два метода ударного дробления и измельчения в основном подходят для тонкого дробления хрупких материалов, они особенно подходят.

Струйное дробление имеет некоторые особенности, поскольку оно отличается от обычных дробилок методами и принципами дробления:

Крупность продукта однородная. В воздушной дробилке во время процесса дробления благодаря центробежной силе вращения воздушного потока крупные и мелкие частицы могут автоматически классифицироваться.

Средний размер частиц измельченных материалов мелкий и может быть измельчен до субмикронного уровня;

Производственный процесс непрерывен, производственная мощность велика, степень самоконтроля и автоматизации высока.

Технологическая схема получения ультрадисперсного порошка кальцита

Ультрадисперсный порошок кальцита, как широко используемый неметаллический минеральный материал, имеет широкий спектр применения в промышленности и технике. Процесс его приготовления и качество напрямую влияют на производительность и конкурентоспособность продукта на рынке. В этой статье мы познакомим вас с процессом приготовления ультрадисперсного порошка кальцита и его ценой, надеясь предоставить вам ценную информацию.

Технологическая схема получения ультрадисперсного порошка кальцита

Приготовление ультрадисперсного порошка кальцита в основном включает процесс измельчения. Ниже приведен общий порядок действий:

1. Выбор сырья

Выбор высококачественной кальцитовой руды в качестве сырья является первым шагом в приготовлении ультратонкого порошка. Качество сырья напрямую связано с чистотой и эксплуатационными характеристиками конечного продукта.

2. разбить

Отобранная кальцитовая руда измельчается, обычно с использованием щековой дробилки, конусной дробилки и другого оборудования для измельчения исходной руды на более мелкие частицы.

3. Шлифование

После дробления частицы дополнительно измельчаются с помощью оборудования сверхтонкого измельчения для получения необходимого сверхтонкого порошка. Выбор оборудования для сверхтонкого измельчения и регулировка параметров процесса оказывают важное влияние на тонкость и распределение частиц продукта.

4. Оценка

Измельченный порошок кальцита может иметь определенную неоднородность частиц. Ультратонкий порошок просеивается и классифицируется с помощью классификационного оборудования для получения необходимой крупности.

5. Упаковка

Окончательно полученный ультрадисперсный порошок кальцита упаковывается с помощью упаковочного оборудования, что обеспечивает качество продукции и облегчает хранение, транспортировку и продажу.

Ультрадисперсный порошок кальцита является важным неметаллическим минеральным материалом, а процесс его получения и цена имеют решающее значение для смежных отраслей и областей применения.

От этих моментов зависит, будет ли эффект модификации поверхности порошком диоксида кремния хорошим или нет!

Порошок кремнезема сам по себе является полярным и гидрофильным веществом. Он имеет разные свойства интерфейса с полимерной матрицей и имеет плохую совместимость. Часто бывает трудно диспергировать в основном материале. Поэтому обычно требуется модификация поверхности порошка диоксида кремния. Целенаправленно измените физические и химические свойства поверхности порошка диоксида кремния в соответствии с потребностями применения, тем самым улучшая его совместимость с органическими полимерными материалами и удовлетворяя требованиям к дисперсности и текучести в полимерных материалах.

Такие факторы, как качество сырья порошка диоксида кремния, процесс модификации, метод модификации поверхности и модификатор, дозировка модификатора, условия процесса модификации (температура модификации, время, pH и скорость перемешивания) - все это влияет на эффект модификации поверхности порошка диоксида кремния. Среди них методы модификации поверхности и модификаторы являются основными факторами, влияющими на эффект модификации.

1. Качество сырья из порошка кремнезема.

Тип, размер частиц, удельная поверхность, поверхностные функциональные группы и другие свойства порошка диоксида кремния напрямую влияют на его сочетание с модификаторами поверхности. Эффекты модификации различных типов порошка диоксида кремния также различны. Среди них сферический порошок диоксида кремния обладает хорошей текучестью, его легко сочетать с модификатором в процессе модификации и лучше диспергировать в системе органического полимера. А плотность, твердость, диэлектрическая проницаемость и другие свойства значительно лучше, чем у угловатого порошка кремнезема.

2. Методы и модификаторы модификации поверхности.

В настоящее время методы модификации поверхности порошка кремнезема представляют собой в основном органическую модификацию, неорганическую модификацию и механохимическую модификацию, среди которых наиболее часто используемым методом модификации является органическая модификация. Если эффект одиночной модификации неудовлетворителен, вы можете рассмотреть возможность объединения органической модификации с другими методами модификации для комплексной модификации.

(1) Органическая модификация

Органическая модификация — это метод, который использует функциональные группы в органическом веществе для проведения физической адсорбции, химической адсорбции и химических реакций на поверхности порошка диоксида кремния для изменения свойств поверхности порошка диоксида кремния.

(2) Неорганическая модификация

Неорганическая модификация подразумевает покрытие или соединение металлов, неорганических оксидов, гидроксидов и т. д. на поверхности порошка кремнезема с целью придания материалу новых функций. Например, Ояма и др. использовал метод осаждения, чтобы покрыть поверхность SiO2 Al(OH)3, а затем обернул модифицированный SiO2 полидивинилбензолом, который может соответствовать определенным специальным требованиям применения.

(3) Механохимическая модификация

Механохимическая модификация подразумевает использование сначала сверхтонкого измельчения и других сильных механических сил для активации поверхности частиц порошка для увеличения активных точек или активных групп на поверхности порошка диоксида кремния, а затем комбинирование модификаторов для достижения композиционной модификации порошка диоксида кремния.

3. Дозировка модификатора

Количество модификатора обычно связано с количеством активных точек (таких как Si-OH) на поверхности порошка кремнезема и мономолекулярного слоя, а также с бимолекулярной толщиной модификатора, покрывающего поверхность.

Когда количество модификатора слишком мало, степень активации поверхности модифицированного порошка кремнезема не будет высокой; когда количество модификатора слишком велико, это не только увеличит стоимость модификации, но и образует многослойный физический слой на поверхности модифицированного порошка диоксида кремния. Адсорбция приводит к образованию слабого слоя на границе раздела между порошком диоксида кремния и органическим полимером, что приводит к неспособности функционировать как мостик из одной молекулы.

4. Процесс модификации и оптимизация условий.

Обычно используемые процессы модификации порошка диоксида кремния в основном включают сухую модификацию, мокрую модификацию и композитную модификацию.

Сухая модификация — это модификация, при которой порошок диоксида кремния диспергируется в модификационном оборудовании в относительно сухом состоянии и соединяется с определенным количеством модификатора поверхности при определенной температуре. Процесс сухой модификации прост и имеет низкую стоимость производства. В настоящее время это основной метод модификации поверхности отечественного порошка диоксида кремния, который подходит для порошка диоксида кремния микронного уровня.

Кроме того, чтобы добиться хорошего эффекта модификации порошка диоксида кремния, необходимо контролировать температуру, pH, время, скорость перемешивания и другие условия процесса в процессе модификации.

Температура модификации является важным условием конденсации, обезвоживания и образования прочных ковалентных связей между модификатором и порошком кремнезема. Температура модификации не должна быть слишком высокой или слишком низкой. Слишком высокая температура приведет к разложению или испарению модификатора, а слишком низкая температура приведет к разложению или испарению модификатора. Это снизит скорость реакции между модификатором и порошком диоксида кремния, влияя на эффект модификации.

Узнайте о черном кремнии и его применении.

![]()

Происхождение названия «черный кремний» связано с тем, что человеческий глаз видит его черным. Из-за микроструктуры поверхности черный кремний может поглощать почти 100% падающего света и очень мало света отражается, поэтому человеческому глазу он кажется черным.

Уникальные оптические и полупроводниковые свойства черных кремниевых материалов открыли широкий спектр применения фотоэлектрических датчиков (фотодетекторов, тепловизионных камер и т. д.), таких как камеры для слабого освещения, которые работают в двух диапазонах видимого и ближнего инфракрасного диапазона. принося большие преимущества для гражданского и военного применения. Приходите ко многим удобствам.

Одним из наиболее привлекательных свойств черного кремния является его довольно низкая отражательная способность и возможность широкоугольного поглощения в широком спектральном диапазоне. Отражательная способность черного кремния обычно может достигать менее 10%, что очень полезно для наноконусов или нанопроволок. Особая структура соотношения диаметров позволяет еще больше снизить среднюю отражательную способность до менее 3% за счет оптимизации параметров процесса.

С развитием технологии тонкой обработки кремния микроструктура черного кремния изменилась от самой ранней структуры наноконуса, обработанной фемтосекундным лазером, до пирамидальных, дырочных, нанопроволочных и композитных структур.

После многих лет исследований были созданы различные системы обработки для методов обработки черного кремния. Обычно используемые методы включают метод фемтосекундного лазера, метод электрохимического травления, метод реактивного ионного травления, кислотный метод, щелочной метод, метод травления с помощью металла и т. д. метод. Каждый метод обработки имеет различную морфологию микроструктуры и доступные оптические свойства.

В то же время определение черного кремния постепенно расширялось. Он больше не ограничивается микроструктурированным кремнием, обработанным фемтосекундным лазером, и цвет не ограничивается черным. Поскольку он обладает очевидной способностью улавливать свет, его можно назвать микроструктурированным кремнием. Это черный кремниевый материал.

Контролируя характерный структурный размер многослойного пористого кремния, исследователи искусственно контролируют изменения его показателя преломления. Поверхность кремния имеет разные эффекты поглощения для разного света, и в конечном итоге под глазами человека появляются разные цвета. Это техническое решение может быть применено к четырехквадрантному детектору, так что каждый квадрант имеет разные характеристики спектрального отклика.

Как новый материал, черный кремний обладает множеством превосходных свойств и используется во многих областях, например, чрезвычайно высокая скорость поглощения света и светочувствительность, что позволяет использовать его в качестве поглощающего слоя фотодетекторов; использование антиотражающих свойств черного кремния и широкоугольных характеристик, таких как поглощение, может улучшить характеристики устройства, такие как скорость фотоэлектрического отклика и спектральный диапазон отклика; Пирамидальная структура черного кремния обладает превосходными характеристиками автоэлектронной эмиссии, поэтому его можно использовать в качестве автоэмиссионного материала. Черный кремний также обладает превосходными фотоэмиссионными свойствами. Благодаря своим люминесцентным свойствам его можно использовать в качестве фотолюминесцентного материала; Благодаря сверхвысокой удельной поверхности черного кремния его можно использовать в качестве твердого клея или структуры рассеивания тепла между кремниевыми материалами.

Во многих применениях черные кремниевые материалы показали свою большую ценность для повышения фотоэлектрической эффективности промышленных солнечных элементов из кристаллического кремния. Благодаря взрывному развитию технологии резки кремниевых пластин с помощью алмазной проволоки слой повреждения во время резки кремниевых пластин был значительно уменьшен, а также могут быть предоставлены более тонкие монокристаллические или поликристаллические кремниевые пластины, что в значительной степени способствовало энергичному развитию фотоэлектрической промышленности и улучшению производительность устройств. Эффективность фотоэлектрического преобразования, фотоэлектрические элементы остро нуждаются в технологии передней поверхности с низкой отражательной способностью и широкоугольным поглощением, а также в структурном дизайне с повышенным поглощением. Технология черного кремния демонстрирует естественную связь в фотоэлектрическом поле.

Каковы применения графена в области теплопроводности?

В настоящее время, при постоянном углублении исследований, применение графена в области теплопроводности достигло замечательных результатов, в том числе для формирования графеновых пленок за счет химических связей между листами, в качестве наполнителя в теплопроводящих композиционных материалах и теплопроводящих покрытиях, и получение графена. Полиэтиленовые волокна, новые функциональные текстильные материалы и др.

1. Графеновая термопленка

Пленка из искусственного графита долгое время была самым идеальным выбором для теплопроводящих пленок. Обычно его можно использовать в качестве радиатора в электронных компонентах, и он прикрепляется к поверхности электронных компонентов, которые легко генерируют тепло, чтобы равномерно рассеивать тепло, выделяемое источником тепла. Однако, поскольку графитовые пленки с высокой теплопроводностью в основном получают с использованием технического маршрута карбонизации-графитизации пленок ПИ, который требует высококачественных полиимидных пленок в качестве сырья, а их исследования, разработки и производство имеют высокие технические барьеры, поэтому промышленность всегда надеялся, что можно найти другие альтернативы для решения проблемы блокировки сырья технологиями, и графеновая теплопроводящая пленка является идеальной альтернативой.

2. Теплопроводящий наполнитель

Как двумерный теплопроводящий наполнитель графен легче образует теплопроводящую сетку, чем гранулированные наполнители, и имеет хорошие перспективы применения в теплопроводящих материалах и теплопроводящих покрытиях.

а. В качестве термоинтерфейсного материала – теплопроводящий наполнитель.

По сравнению с традиционными гранулированными теплопроводящими наполнителями, теплопроводящие наполнители, использующие графен в качестве теплопроводящего материала, могут не только использовать свою сверхвысокую теплопроводность в плоскости, но и большое соотношение диаметра к толщине также более способствует созданию трехмерная сеть теплопроводности. Он имеет большие преимущества при смешивании с наполнителями других размеров для улучшения теплопроводности материалов термоинтерфейса.

б. В качестве наполнителя теплоотводящих покрытий.

Проблема рассеивания тепла является большим узким местом, ограничивающим разработку легких высокопроизводительных устройств. В качестве специального промышленного покрытия теплорассеивающее покрытие может увеличить скорость рассеивания тепла и эффективность поверхности объекта за счет повышения скорости инфракрасного излучения поверхности источника тепла и снижения температуры поверхности материала. Удовлетворите потребность в эффективном отводе тепла от устройств, несмотря на ограничения по пространству и размеру.

3. Функциональный текстиль из графенового волокна с высокой теплопроводностью.

Графеновое волокно с высокой теплопроводностью — это новый тип углеродного волокна, состоящий из графеновых блоков, собранных и упорядоченно расположенных. Его собирают упорядоченным образом с использованием дисперсии оксида графена или дисперсии функционализированного графена путем мокрого формования. . Его главное преимущество заключается в том, что он одновременно обладает хорошими механическими, электрическими и термическими свойствами и может быть объединен с текстильной технологией для производства функционального текстиля в больших количествах посредством мокрого прядения.

В настоящее время сверхвысокая теплопроводность графена может быть использована для производства одежды с электрическим подогревом, способной сохранять тепло и защищать от холода, а также теплопроводящего и прохладного текстиля. Одежда с электрообогревом из графена в основном использует графен для преобразования энергии источника питания в тепло, а затем объединяет сверхвысокую теплопроводность графена для равномерной передачи тепла всему телу. Он сохраняет ткань легкой и мягкой, обеспечивая при этом отличные теплоизоляционные характеристики. В теплопроводном и прохладном текстиле используется высокая теплопроводность графена, что приводит к быстрой потере тепла с поверхности кожи после контакта кожи с текстилем, что значительно снижает температуру тела и обеспечивает людям более комфортное ношение.

Прогресс применения шаровой мельницы в области новых материалов

С момента своего появления более 100 лет назад шаровые мельницы широко использовались в таких отраслях, как химическая промышленность, горнодобывающая промышленность, производство строительных материалов, электроэнергетика, медицина и национальная оборонная промышленность. Метод механического шарового измельчения имеет широкий рынок исследований и применений, особенно в областях сложной обработки минералов, модификации поверхности порошков, активации порошков, функционального синтеза порошков, механического легирования и приготовления сверхтонких порошков. .

Шаровая мельница имеет простую конструкцию, непрерывную работу, высокую адаптируемость, стабильную производительность, подходит для крупномасштабного и легко реализуемого автоматического управления. Коэффициент измельчения может варьироваться от 3 до 100. Подходит для переработки различного минерального сырья и мокрого измельчения. А в качестве его абразивного метода можно использовать сухое шлифование.

Ход исследований метода механического шарового помола в области новых материалов

(1) Материалы литиевых батарей

Материалы SiOx синтезированы методом механического измельчения шаров в атмосфере воздуха. При использовании в качестве анодного материала для литий-ионных батарей объемная удельная емкость SiOx может достигать 1487 мАч/см3, что более чем в два раза превышает емкость графита; его первая кулоновская эффективность выше, чем у необработанного SiO, до 66,8%; и он имеет превосходную стабильность цикла. После 50 циклов при плотности тока 200мА/г емкость стабилизируется на отметке 1300мАч/г. Результаты показывают, что получение SiOx этим методом имеет практическую возможность.

(2) Редкоземельные материалы

Что касается полировального порошка из редкоземельных металлов, метод механической шаровой мельницы не только увеличивает силу сдвига во время химической реакции, увеличивает скорость диффузии частиц, способствует очистке реагентов и продуктов, но также позволяет избежать введения растворителей и снижает Это исключает процесс промежуточного осаждения, снижает влияние многих условий приготовления на процесс приготовления полировального порошка и значительно расширяет область исследования полировальных материалов. Что касается редкоземельных каталитических материалов, метод механического шарового измельчения имеет простой процесс подготовки и мягкие условия и позволяет перерабатывать материалы в больших количествах.

(3) Каталитические материалы

Чтобы изменить размер частиц TiO2 и улучшить его фотокаталитические характеристики, Qi Dongli et al. применили высокоэнергетическую шаровую мельницу для обработки порошка TiO2 и изучили влияние времени шаровой мельницы на микроморфологию, кристаллическую структуру, спектр комбинационного рассеяния света, спектр флуоресценции и фотокаталитические характеристики образца. Скорость разложения образцов TiO2 после шаровой мельницы выше, чем у образцов, не измельченных в шаровой мельнице, а скорость разложения образца, измельченного в шаровой мельнице в течение 4 часов, является самой высокой, что указывает на то, что он обладает лучшими фотокаталитическими характеристиками.

(4) Фотоэлектрические материалы

Химико-восстановительно-механическим методом шарового помола получен блестящий чешуйчатый серебряный порошок и изучено влияние метода шарового помола, времени шарового помола и скорости шарового помола на параметры и свойства чешуйчатого серебряного порошка. Результаты показывают, что мокрый шаровой помол имеет более высокую эффективность образования хлопьев, но чешуйчатый серебряный порошок, полученный сухим шаровым помолом, имеет больший диаметр хлопьев и более яркий внешний вид серебра.

(5) Перовскитовые материалы

Бессвинцовый нанопорошок двойного перовскита Cs2AgBiBr6 был получен с использованием процесса механического шарового измельчения. По мере увеличения времени измельчения нанопорошок Cs2AgBiBr6 наконец достигает чистой фазы, размер частиц постепенно уменьшается примерно до 100 нм, а форма частиц меняется от стержнеобразной до круглой.

(6) Адсорбирующие материалы

Неметаллические минералы, такие как известняк, каолин и серпентин, активируются посредством шаровой мельницы, чтобы усилить их способность вступать в реакцию с вредными компонентами, такими как медь, свинец и мышьяк, в водной фазе. Это позволяет применить к процессу очистки сточных вод эффективный, простой и недорогой новый процесс очистки сточных вод. Селективное осаждение, разделение и обогащение целевых металлических компонентов.

По сравнению с другими методами, в процессе химической реакции метод шаровой мельницы может значительно снизить энергию активации реакции, уменьшить размер частиц порошка, увеличить активность порошка, улучшить распределение частиц по размерам, улучшить связь между границами раздела, способствовать образованию твердых ионов. диффузия и вызывает низкотемпературные химические реакции для улучшения плотности, оптических, электрических, тепловых и других свойств материала. Оборудование простое, процесс легко контролировать, стоимость низкая, загрязнений меньше. Это энергосберегающая и эффективная технология подготовки материала, удобная для промышленного производства.

Каковы требования к материалам термоинтерфейса в популярных областях применения?

В последние годы бурное развитие фотоэлектрических систем, электромобилей, связи 5G и мобильной электроники привело к все более высоким требованиям к отводу тепла от устройств. Материал термоинтерфейса представляет собой типичный теплопроводящий материал, который можно широко наносить на нагревательные элементы (силовые трубки, тиристоры, электронагревательные батареи и т. д.) и радиаторы (радиаторы, радиаторы и т. д.) в различных электронных изделиях, силовых батареях, и электрооборудование.

1. Новая энергетическая батарея.

В качестве основного источника энергии транспортных средств на новой энергии силовые батареи должны располагать как можно больше аккумуляторных ячеек в определенном пространстве, чтобы увеличить запас хода. Это приводит к очень ограниченному пространству для рассеивания тепла в аккумуляторной батарее. Когда автомобиль работает, тепло, выделяемое аккумуляторными элементами. Тепло будет постепенно накапливаться в небольшом пространстве для рассеивания тепла, что снизит эффективность зарядки и разрядки аккумулятора и повлияет на мощность аккумулятора; в серьезных случаях это приведет к перегреву и повлияет на безопасность и срок службы системы. Поэтому необходимо использовать теплопроводящий герметизирующий клей с определенной теплопроводностью для обеспечения герметизации между элементами батареи, а также между всей группой батарейных модулей и пластиной радиатора. Из-за новых энергетических аккумуляторов оптимальный диапазон рабочих температур аккумуляторных элементов очень узок, обычно от 20-40°C до менее 65°C. Для обеспечения безопасности эксплуатации автомобиля и оптимальной производительности аккумулятора обычно требуется теплопроводящий клей. Теплопроводность герметизирующего клея достигает более 3 Вт/(м·К).

2. Фотоэлектрический инвертор

Вообще говоря, теплопроводность фотоэлектрических инверторов должна быть не менее 2,0 Вт/мК, а выдерживаемое напряжение - не менее 5 кВ/мм. В то же время, чтобы защитить плату управления и компоненты от воздействия внешней среды и механических сил, а также обеспечить безопасность и стабильность схемы, теплопроводный герметизирующий клей, используемый в фотоэлектрических инверторах, также должен иметь определенная сейсмостойкость, ударопрочность, пыленепроницаемость, устойчивость к ультрафиолетовому излучению, водонепроницаемость и влагостойкость, изоляционные и другие свойства. Кроме того, поскольку срок службы фотоэлектрических систем обычно составляет около 20 лет, требования к сроку службы теплопроводящих клеев, используемых в фотоэлектрических инверторах, также относительно высоки, обычно более 8 лет.

3. Базовая станция 5G

Базовая станция представляет собой типичное закрытое устройство естественного отвода тепла. Его метод рассеивания тепла заключается в том, чтобы позволить теплу силового устройства сначала передаваться корпусу, а затем передаваться из корпуса в воздух. Учитывая технологические свойства электронного оборудования в базовых станциях 5G, технология распределения часто используется в конструкции для повышения эффективности автоматизации. Следовательно, теплопроводящий клей необходимо перевести в состояние геля с низким напряжением и высоким модулем сжатия.

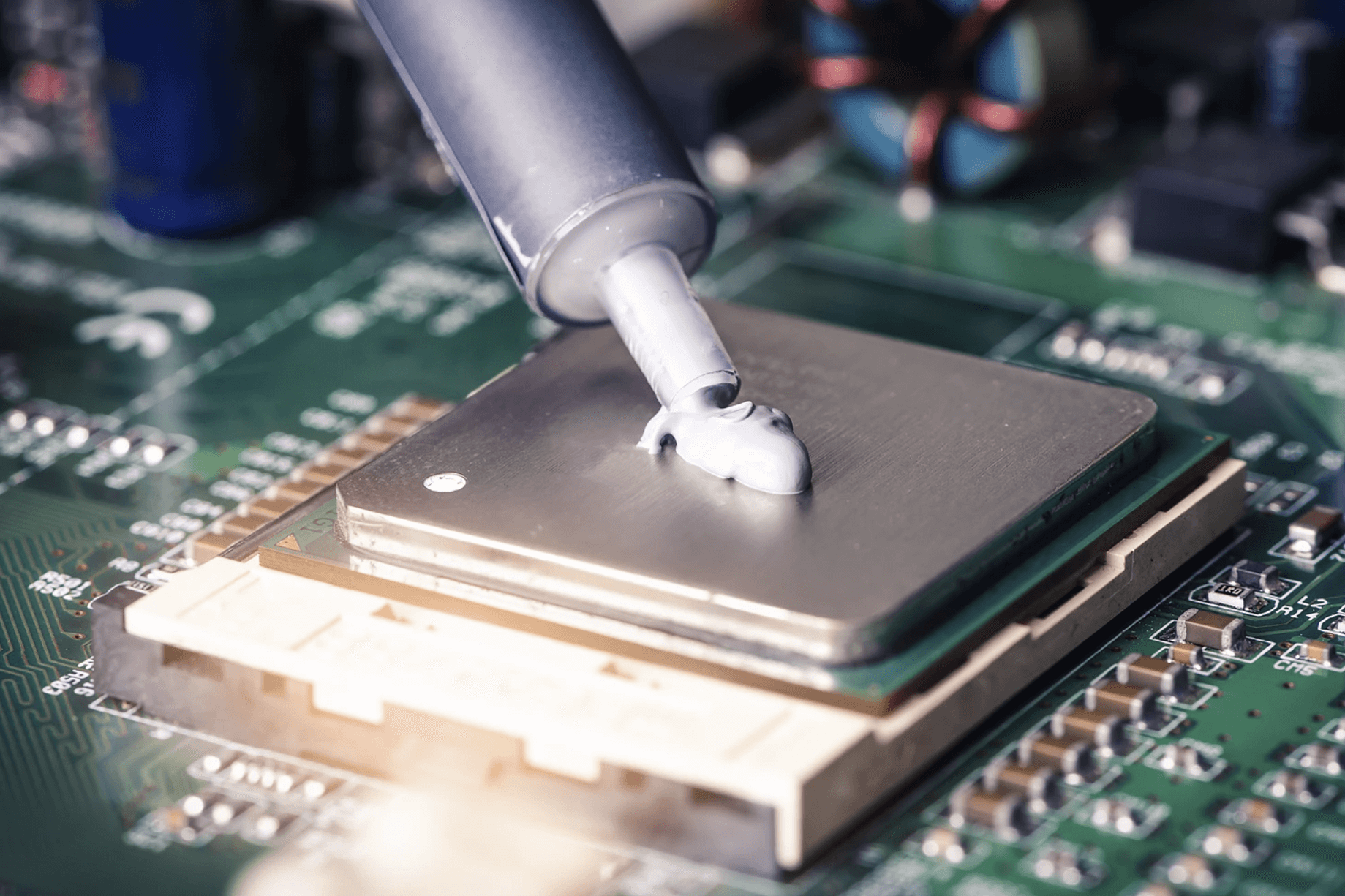

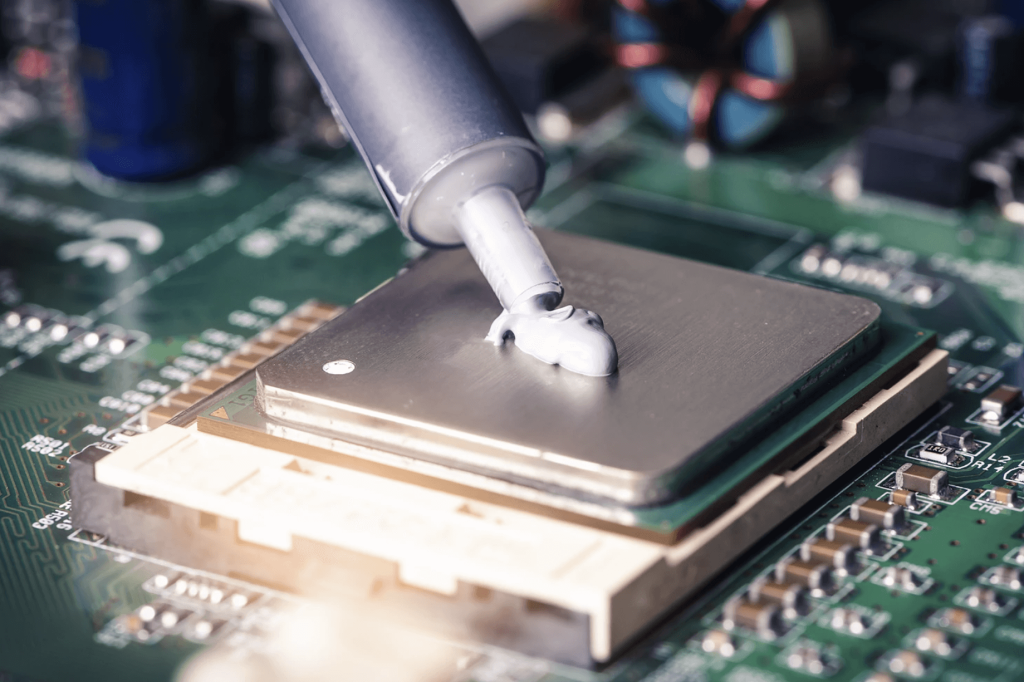

4. Упаковка чипов, рассеивание тепла

Теплопроводящая силиконовая смазка с хорошими реологическими свойствами в основном используется для заполнения между чипом и упаковочной оболочкой, а также между упаковочной оболочкой и радиатором. Поскольку рабочая температура чипа часто достигает 60-70°C, к материалу, используемому в чипе, предъявляются очень высокие требования по теплопроводности. Высокая, она должна быть выше 5 Вт·(м·К) и требует основных свойств, таких как малая толщина клеевого слоя, высокая гибкость, высокая теплопроводность, низкое контактное термическое сопротивление и соответствующий коэффициент теплового расширения.

Появление новых областей применения выдвинуло более разнообразные требования к термоинтерфейсным материалам, которые уже не ограничиваются улучшением теплопроводности, а развиваются в направлении многофункциональности, в том числе диэлектрической, изоляционной, высокоэффективной. Надежность, огнестойкость. и другие аспекты, чтобы лучше адаптироваться к конкретным потребностям различных областей, тем самым способствуя технологическому прогрессу и инновациям в смежных отраслях.

8 концепций о бентонитовой глине

1. Бентонит

Бентонит, также известный как «бентонит» или «бентонит», представляет собой неметаллический минерал, основным минеральным компонентом которого является монтмориллонит. Он часто содержит небольшое количество иллита, каолинита, цеолита, полевого шпата, кальцита и других минералов. Монтмориллонит Содержание камня определяет ценность использования природного бентонита.

2. Монтмориллонит

Смектит – большое семейство минералов со сложным химическим составом. Международная ассоциация глины определила, что смектит — это семейное название, то есть семейство смектитов, также известное как семейство смектитов. В эту группу минералов входят две подгруппы — диоктаэдрическая и триоктаэдрическая, а также более десятка минеральных видов. Бентонит обычно содержит минералы диоктаэдрической подгруппы, такие как монтмориллонит, бейделлит, нонтронит и др.

3. Бентонит натрия и бентонит кальция.

Поскольку часть ионов кремния и ионов алюминия в кремний-кислородном тетраэдре и алюминиево-кислородном октаэдре часто заменяются другими дешевыми катионами, кристаллическая структура монтмориллонита имеет постоянный отрицательный заряд. Чтобы сбалансировать цену на электроэнергию, элементарная ячейка монтмориллонита будет адсорбировать обменные катионы.

По типу, содержанию и кристаллохимическим свойствам обменных катионов, содержащихся в бентоните, бентонит разделяют на кальциевый бентонит, натриевый бентонит, магниевый бентонит и кальциево-натриевый бентонит. Наиболее распространены первые два. .

4. Органический бентонит.

Органобентонит относится к использованию органических катионов аммония для замены обменных катионов в монтмориллоните, которые покрывают поверхность монтмориллонита, блокируют центр адсорбции воды, заставляя его терять функцию водопоглощения и превращаясь в гидрофобный и липофильный органобентонит. сложный.

По функциям и компонентам органобентонит можно разделить на органобентонит высокой вязкости, легкодиспергируемый органобентонит, самоактивирующийся органобентонит и органобентонит высокой чистоты.

5. Литиевый бентонит.

Природных ресурсов литий-бентонита очень мало. Поэтому искусственное литирование является одним из основных методов получения литиевого бентонита.

Литиевый бентонит может образовывать гель в органических растворителях и заменять органический бентонит. Литий-бентонит обладает превосходными свойствами набухания, загущения и суспендирования в воде, низших спиртах и низших кетонах, поэтому он широко используется в архитектурных покрытиях, латексных красках, литейных покрытиях и других продуктах для замены различных суспендирующих веществ из органической целлюлозы.

6. Активированная глина

Активированную глину изготавливают из глины (в основном бентонита) в качестве сырья, которую получают путем неорганического подкисления или обработки солью. Это пористый беловато-белый порошок с микропористой структурой и большой удельной поверхностью, обладающий сильными адсорбционными свойствами. В основном используется для обесцвечивания и очистки продуктов переработки нефти (смазочных масел, парафинов, вазелинов), технических животных и растительных масел, а также в качестве адсорбента и носителя катализатора в химической промышленности.

7. Столбчатый монтмориллонит.

Столбчатый монтмориллонит — минеральный материал с двумерными порами, образованными полимеризованными неорганическими катионами или органическими ионами (молекулами), внедренными в монтмориллонит. Он имеет большую удельную поверхность, хорошую термическую стабильность, сильную поверхностную кислотность и регулируемый размер пор. Он имеет широкие перспективы применения в нефтехимической промышленности, очистке сточных вод, производстве антибактериальных материалов и других областях.

8. Бентонитовый гель

Бентонитовый неорганический гель представляет собой коллоидный продукт с высокой добавленной стоимостью, производимый с использованием бентонита в качестве основного сырья путем очистки, модификации натрием, фосфатной модификации и гелеобразования. Процесс подготовки в основном включает очистку бентонитовой сырой руды. Существует четыре основных процесса: модификация натрия, модификация фосфатирования и гелеобразование.

Неорганический гель представляет собой продукт глубокой переработки бентонита с высокой добавленной стоимостью, который можно использовать в качестве тиксотропного агента, загустителя, диспергатора, суспендирующего агента, стабилизатора и т. д. Он широко используется в повседневной химии, фармацевтических препаратах, моющих средствах, керамике, стекле, производстве бумаги, и кастинг. , аккумулятор и другие отрасли промышленности.

Узнайте больше о порошках: необходимые термины и понятия

Дробление/измельчение/измельчение

Процесс уменьшения размера частиц.

Сухое шлифование

Процесс дробления в воздухе или других газообразных средах.

непрерывное измельчение

Процесс непрерывной и равномерной подачи перерабатываемых материалов в дробильное устройство (или систему) и в то же время выгрузка измельченных материалов во времени.

поверхностное шлифование

Под действием внешних сил, таких как трение и сдвиг, процесс шлифования в основном основан на шлифовании и лущении поверхности.

ударное шлифование

Процесс дробления реализуется путем использования воздействия высокоскоростно движущихся рабочих частей дробильного оборудования на материал или воздействия высокоскоростно движущегося материала на стенку.

Струйное распыление

Высокоскоростная струя, образующаяся в результате расширения и ускорения сжатого газа через сопло, вызывает удар, столкновение и трение между частицами, а также между частицами и стенкой, тем самым осуществляя процесс дробления.

Коэффициент измельчения/коэффициент уменьшения размера

Соотношение характерных диаметров частиц загружаемого материала и выгружаемого материала в ходе операции дробления указывает на степень уменьшения размера частиц материала после дробления.

эффективность измельчения

Скорость выпуска квалифицированной продукции на единицу энергопотребления в единицу времени.

шлифовальные весы

В процессе дробления размер частиц порошкового материала больше не уменьшается, а удельная площадь поверхности больше не увеличивается.

механохимия

Структурные или физические и химические изменения, вызванные механическими силами в процессе дробления материала.

мелющие тела

Это объект, который загружается в мельницу и использует эффекты удара, столкновения, сдвига, измельчения и отслаивания, возникающие во время его движения, для измельчения материала.

Шлифовальное приспособление

Дополнительные добавки для повышения эффективности дробления и измельчения.

Диспергатор/диспергирующий агент

Это добавка, которая направленно адсорбируется на поверхности обрабатываемых частиц, предотвращая их агрегацию друг с другом и сохраняя стабильность частиц в течение определенного периода времени.

классификация

Процесс разделения материала на два или более уровня распределения частиц по размерам.

просеивание

Процесс сортировки с помощью сит.

классификация жидкостей

Процесс классификации жидких и газообразных сред.

Сухая классификация/ветровая классификация (сухая классификация)

Процесс классификации в воздухе или других газообразных средах.

гравитационная классификация

Процесс классификации частиц, основанный на разнице их конечной скорости осаждения в жидких или газообразных средах.

центробежная классификация

Процесс градуировки основан на различных траекториях частиц в поле центробежных сил.

Размер обрезки

В зависимости от размера частиц материал делится на крупные и мелкие частицы, а также по предельному размеру частиц продукта.

эффективность классификации

Степень разделения крупнозернистых и мелких продуктов в процессе классификации обычно выражают отношением массы мелкозернистого материала после классификации к массе сортируемого материала, меньшей, чем размер режущих частиц. Это мера качества операции сортировки. важный показатель.

обработка поверхности

Общий термин для таких процессов, как формирование частиц, модификация поверхности и нанесение покрытия.

Функциональный дизайн частиц

Процесс изменения морфологии, структуры и характеристик частиц с целью функционализации материала.

Модификация формы частиц

Процесс, изменяющий форму частиц.

сферичность

Процесс переработки частиц неправильной формы в сферические или приблизительно сферические частицы.

Степень сферичности

Форма частиц близка к сфере.

модификация поверхности

Процесс изменения поверхностных свойств частиц посредством адсорбции, реакции, покрытия или нанесения модификаторов поверхности на поверхность частиц.

мокрая модификация

Процесс модификации поверхности материалов в суспензии с определенным соотношением твердой и жидкой фаз или содержанием твердых веществ.

Сухая модификация

Процесс модификации поверхности сухих или высушенных порошковых материалов.

физическое покрытие

Процесс модификации поверхности физическими методами.

механо-химическая модификация

Процесс модификации поверхности достигается с помощью сильной механической силы в процессе дробления.

модификация инкапсуляции

Процесс модификации поверхности путем покрытия поверхности частиц однородной пленкой определенной толщины.

высокоэнергетическая модификация поверхности

Процесс модификации поверхности с помощью облучения или радиации.

Модификатор поверхности

Вещества, модифицирующие поверхность частиц.

покрытие поверхности

Процесс образования неорганических покрытий на поверхности частиц.