Какой степени измельчения подходит тальк для армирования и модификации пластмасс?

Модификация армирования пластика является важной областью применения талька, особенно для модификации полипропилена в автомобильной промышленности и производстве бытовой техники. Микронизация является тенденцией развития тальковых продуктов. Тенденция изменения крупности талька (d50), используемого для улучшения и модификации, следующая: в 1980-х годах она составляла в основном 10-15 мкм, в 1990-х годах - в основном 8-10 мкм, а в 2000 году - в основном 5-15 мкм. 10 мкм. , в настоящее время находится в диапазоне от 3,5 до 7 мкм.

Вообще говоря, чем тоньше продукт, тем лучше эффект улучшения, но стоимость увеличивается, и в то же время его легко агломерировать, и его трудно обрабатывать и использовать. Необходимо выбрать продукт с подходящей крупностью в соответствии с собственным уровнем технологии диспергирования и ожидаемыми характеристиками продукта, и не обязательно чем мельче, тем лучше.

Оценка размера частиц талькового продукта не может основываться только на среднем размере частиц d50. Средний размер частиц не характеризует ни гранулометрический состав продукта, ни максимальный размер частиц. Для оценки необходимы как минимум два показателя: средний размер частиц d50 и максимальный размер частиц d98 (или d100). Размер и количество крупных частиц оказывают существенное неблагоприятное влияние на механические свойства продукта и требуют строгого контроля.

В последние годы с применением электромобилей к тонкостенным и малоплотным автомобильным пластиковым деталям предъявляются повышенные требования по жесткости модифицированных пластиков и количеству наполнителя талька. Сверхтонкий порошок талька размером 3000-5000 меш все чаще используется в тонкостенных и высокопрочных модифицированных пластиковых изделиях, особенно в автомобильных бамперах толщиной 2 мм. Основные продукты в этой области включают Jetfine от Imerys, HTPultra5L от Liaoning Aihai и другие продукты. Опираясь на сырье высокой чистоты и процесс вихревого измельчения, ультратонкий порошок лучше сохраняет структуру чешуек талька, что может увеличить модуль изгиба на 10-15% и уменьшить количество талька на 5-6%.

Одним из недостатков мелкозернистого талька является его малая насыпная плотность, сложность прямого смешивания, низкий выход и запыленность. В последние годы для улучшения объемной плотности была принята новая технология сжатия выхлопных газов. Плотность порошка 1250-5000 меш до сжатия составляет 0,25-0,15, а после сжатия она может достигать 0,70-0,45, а дисперсия практически не изменяется. Сжатие выхлопных газов также может значительно уменьшить количество воздуха, подаваемого в экструдер тальковым порошком, сократить время пребывания материала в экструдере и помочь улучшить характеристики против старения, а выход может быть увеличен на 15% до 25%.

PLA: самый многообещающий биоразлагаемый пластик

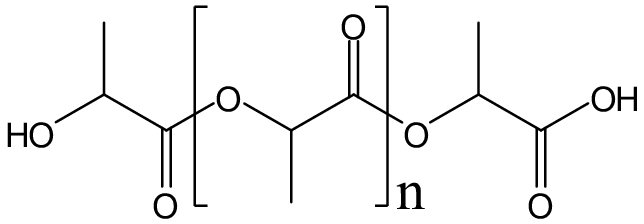

PLA (полимолочная кислота) — это новый тип разлагаемого материала, который можно получить путем извлечения крахмала из возобновляемых растений, затем подвергнуть биологической ферментации для получения молочной кислоты и, наконец, получить путем химического синтеза. PLA обладает хорошей разлагаемостью и может быть полностью разложен микроорганизмами. Изделия из PLA могут полностью разлагаться на CO2 и воду после использования, они нетоксичны и не вызывают раздражения.

PLA имеет механические свойства, аналогичные полипропилену, а его блеск, прозрачность и технологичность аналогичны полистиролу, а температура его обработки ниже, чем у полиолефина. Метод переработки пластика заключается в переработке в различные упаковочные материалы, волокна и нетканые материалы и т. д., которые широко используются в промышленности, сельском хозяйстве, медицине и гражданской сфере.

Метод получения PLA в целом можно разделить на метод прямой поликонденсации и метод полимеризации с раскрытием кольца (лактидный метод). Метод прямой поликонденсации, также известный как метод ПК или одностадийный метод, использует активность молочной кислоты для удаления карбоксильных и гидроксильных групп в присутствии групп дегидратации, так что молекулы молочной кислоты поликонденсируются с образованием низкомолекулярных полимеры, а затем молекулы непосредственно обезвоживаются при высокой температуре. Одним из процессов конденсации PLA в PLA обычно является полимеризация в расплаве, полимеризация в растворе и полимеризация в расплаве в твердой фазе, среди которых наиболее широко используется полимеризация в расплаве.

Метод полимеризации с раскрытием кольца также называют ROP-методом, то есть мономер молочной кислоты сначала дегидратируют и циклизуют для синтеза лактида, а затем перекристаллизованный лактид полимеризуют для получения PLA. Этот метод позволяет получать PLA с чрезвычайно высокой молекулярной массой. Это примерно от 700 000 до 1 миллиона (низкомолекулярный PLA может быстро разлагаться, что способствует высвобождению лекарств и подходит для медицинской области; высокомолекулярный PLA имеет важное коммерческое значение в производстве волокон, текстиля, пластика и упаковки) , так что текущий промышленный процесс синтеза полимолочной кислоты в основном используется в вышеуказанном.

Полимолочная кислота обладает высокой прочностью, высоким модулем упругости, хорошей прозрачностью и воздухопроницаемостью, но скорость ее кристаллизации при переработке слишком низкая, что приводит к длительному циклу обработки и плохой термостойкости, что значительно ограничивает область применения продуктов из полимолочной кислоты. . В настоящее время наиболее распространенным способом улучшения характеристик полимолочной кислоты является добавление зародышеобразователя, а в реальных технологических процессах на предприятиях тальк является наиболее часто используемым неорганическим зародышеобразователем для полимолочной кислоты, который может улучшить растяжение и изгиб полимолочной кислоты. кислота и др. Механические свойства улучшают его термостойкость.

В настоящее время глобальные производственные мощности PLA составляют около 653 500 тонн, а основные производители PLA в основном сосредоточены в США, Китае, Таиланде, Японии и других странах. American Nature Works является крупнейшим в мире производителем PLA с годовой производственной мощностью 180 000 тонн, что составляет около 30% мировых производственных мощностей PLA. Производство PLA в моей стране началось относительно поздно, и основное сырье для лактида в основном зависит от импорта. По техническим причинам или из-за отсутствия лактида в сырье некоторые заводы PLA не могут стабильно работать или находятся в остановленном состоянии. Фактическая эффективная производственная мощность составляет около 48 000 тонн в год, а объем производства - около 18 000 тонн в год.

PLA имеет широкий спектр применения и успешно используется в пластиковой упаковке, биомедицине и текстильных волокнах. Безвредные свойства PLA делают его перспективным для широкого применения в области упаковки, в основном используемой в качестве упаковки для пищевых продуктов, упаковки продуктов и сельскохозяйственных мульчирующих пленок. PLA имеет гладкую поверхность, хорошую прозрачность и превосходные барьерные свойства и во многих местах может полностью заменить PS (полистирол) и PET (полиэтилентерефталат), тем самым уменьшая проблему пластикового загрязнения. Разлагаемое волокно PLA сочетает в себе способность к разложению, проводимость влаги и огнестойкость, а также формуемость, применение и способность к разложению, и широко используется в области текстильных волокон. В то же время PLA обладает отличной биосовместимостью и хорошими физическими свойствами. После разложения он образует углекислый газ и воду, которые безвредны для человеческого организма и могут разлагаться естественным путем. Поэтому PLA все чаще используется в области биомедицины, например, для консолидации тканей (таких как костные винты, фиксирующие пластины и заглушки), перевязки ран (например, искусственная кожа), доставки лекарств (например, контроля диффузии) и закрытия ран (например, аппликации). швов).

Модифицированный бентонит – важное направление модернизации отрасли

Бентонит – важный неметаллический минерал, основным компонентом которого является монтмориллонит, обладающий адсорбционными, расширяющими и пульпообразующими свойствами. С непрерывным развитием науки и техники область применения бентонита постоянно расширялась, требования рынка к его производительности и качеству продолжали расти, технические исследования бентонита продолжали углубляться, и новые процессы продолжали появляться. Модифицированный бентонит может улучшить характеристики традиционного бентонита и улучшить один аспект его характеристик, что является важным направлением диверсифицированного и высокотехнологичного развития бентонитовой промышленности.

Модифицированный бентонит использует бентонит в качестве сырья для повышения производительности. В глобальном масштабе ресурсы бентонита в основном распределены в Китае, США, Канаде, Мексике, Бразилии, Индии, Японии и других странах. Китай богат запасами бентонита, и его доказанные запасы занимают первое место в мире. Месторождения полезных ископаемых имеются в большинстве районов страны, главным образом в Синьцзяне, Гуанси, Внутренней Монголии и других местах. За последние пять лет наш годовой объем производства бентонита поддерживался на уровне около 5,6 млн тонн, что является крупнейшим производителем бентонита в мире, обеспечивающим достаточное количество сырья для развития модифицированной бентонитовой промышленности моей страны.

Общие методы получения модифицированного бентонита в основном включают метод модификации активации и метод модификации модификатора. Метод модификации активации также включает метод термической активации, метод кислотной активации, метод водородной активации, метод солевой активации и т. д. Первые два метода широко используются; метод модификации модификатора может использовать неорганические модификаторы, органические модификаторы, композитный модификатор для модификации. Модифицированный бентонит может улучшить некоторые из своих свойств, например улучшить его адсорбцию, тем самым повысив его эффективность и ценность применения, тем самым расширив диапазон его применения и расширив масштабы его спроса.

Модифицированный бентонит может широко использоваться в производстве бумаги, текстильной печати и крашении, пластмассах, защите окружающей среды и других областях. В области производства бумаги модифицированный бентонит с большой удельной поверхностью, отличной диспергируемостью, высокой белизной и высокой чистотой может использоваться в качестве многофункционального белого минерального наполнителя для бумаги и может снижать водопроницаемость бумаги; в области текстильной печати и окрашивания модифицированный бентонит. Его можно использовать для производства проклейки и красителей, а также он может диспергировать, стабилизировать и связывать во время проклейки и окраски, чтобы улучшить качество и эффективность производства проклейки и окрашивания. В области пластмасс модифицированный бентонит можно использовать в качестве наполнителя для модификации смол. В области охраны окружающей среды модифицированный бентонит можно использовать для очистки сточных вод и отработанных газов, адсорбируя ионы тяжелых металлов, масло, смолу и другие загрязняющие вещества.

В моей стране имеется большое количество предприятий по производству бентонита, но большинство из них ориентированы на производство низкосортной продукции, техническое содержание и добавленная стоимость продукции низкие, конкурентоспособность предприятий слабая, а рентабельность низкая. ограничено. Бентонитовая промышленность моей страны претерпевает трансформацию и модернизацию, и рыночный спрос на высокопроизводительный бентонит продолжает расти, а модифицированный бентонит имеет хорошие перспективы развития.

Выберите модификатор поверхности, в основном обратите внимание на эти 3 аспекта!

Модификаторы являются ключом к достижению намеченной цели модификации поверхности порошка, но существует много типов и большая актуальность. С точки зрения взаимодействия между молекулами модификатора поверхности и поверхностью неорганического порошка следует выбирать модификатор поверхности, который может химически реагировать или химически адсорбироваться на поверхности частиц порошка, поскольку физическая адсорбция силен в последующем процессе применения. Легко десорбируется при перемешивании или отжимании.

Однако при фактическом выборе также необходимо учитывать другие факторы, такие как использование продукта, стандарты или требования к качеству продукта, процесс модификации, стоимость, защита окружающей среды и т. д.

Фактор выбора 1: назначение продукта

Это наиболее важное соображение при выборе различных модификаторов поверхности, поскольку различные области применения предъявляют различные технические требования к свойствам нанесения порошка, таким как смачиваемость поверхности, дисперсия, значение pH, электрические свойства, атмосферостойкость, блеск, антибактериальные свойства. причин выбора различных модификаторов поверхности в зависимости от области применения.

Фактор выбора 2: процесс модификации

Процесс модификации также является одним из важных соображений при выборе различных модификаторов поверхности. Текущий процесс модификации поверхности в основном использует сухой и мокрый методы.

Для сухого процесса нет необходимости учитывать его растворимость в воде; но для мокрого процесса следует учитывать водорастворимость модификатора поверхности, потому что только водорастворимый может полностью контактировать и реагировать с частицами порошка во влажной среде.

Фактор выбора 3: цена и экологические факторы

Наконец, при выборе модификаторов поверхности следует также учитывать факторы цены и окружающей среды. Исходя из требований к производительности приложения или оптимизации производительности приложения, попробуйте использовать более дешевые модификаторы поверхности, чтобы снизить стоимость модификации поверхности. При этом следует уделить внимание подбору модификаторов поверхности, не загрязняющих окружающую среду.

Типы и процессы неорганического покрытия диоксида титана

С целью удовлетворения требований к эксплуатационным характеристикам диоксида титана в реальной промышленности отечественными и зарубежными учеными проведено большое количество экспериментальных исследований по неорганическим покрытиям из диоксида титана. Среди них слой покрытия из диоксида титана в основном состоит из Al3+, Si4+, Zr4+, Be2+, Ti4+, Mg2+, Mn2+, Cr3+, Ce4+ и других гидратированных оксидов или гидроксидов. В современном промышленном производстве наибольшее распространение получили Al3+, Si4+, Zr4+.

Исследования показали, что эксплуатационные характеристики диоксида титана зависят от типа неорганического покрытия на его поверхности. Оксид алюминия с поверхностным покрытием можно использовать для улучшения стабильности дисперсии в водной системе продукта, а диоксид кремния с покрытием можно использовать для повышения атмосферостойкости продуктов из диоксида титана. характеристики, слой диоксида циркония с покрытием можно использовать для улучшения светостойкости диоксида титана. Нанесение одного или нескольких типов слоев неорганической пленки на поверхность диоксида титана может удовлетворить требования к эксплуатационным характеристикам диоксида титана в различных областях применения. В зависимости от состава покрытия неорганическое покрытие можно разделить на однокомпонентное неорганическое покрытие и многокомпонентное неорганическое покрытие.

1. Покрытие из оксида алюминия

Принцип покрытия: Когда поверхность диоксида титана покрыта оксидом алюминия, гидратированный оксид алюминия (Al2O3·nH2O) медленно образует пленку на поверхности частиц диоксида титана, образуя слой покрытия.

2. Кремнеземное покрытие

Принцип покрытия: при образовании аморфного гидратированного кремнезема силикат натрия подкисляется и осаждает ортокремневую кислоту в форме Si(OH)4. Раствор содержит только продукты гидролиза ортокремниевой кислоты H3SiO4- и H3SiO42-, метакремний отсутствует. кислотные ионы. Однако мономеры H3SiO4 и H3SiO42 чрезвычайно нестабильны, и реакции конденсации и полимеризации протекают быстро с образованием конденсированной кремниевой кислоты со связями кремний-кислород.

3. Покрытие из диоксида циркония

Когда блок диоксида титана покрывается диоксидом циркония, покрывающие агенты в основном представляют собой сульфат циркония, тетрахлорид циркония, оксихлорид циркония и нитрат циркония. Среди них сульфат циркония и оксихлорид циркония имеют преимущества низкой стоимости и меньшего загрязнения окружающей среды во время использования. , широко используется в промышленности.

4. Композитное покрытие из алюмосиликата.

5. Композитное покрытие из циркония и оксида алюминия.

6. Тройное неорганическое покрытие

Хотите продвигать применение разлагаемых пластиковых изделий в больших масштабах? Заполнение модификации является ключевым!

В настоящее время в мире разработаны десятки разлагаемых пластиков, из которых промышленно производимые в основном включают химически синтезированные PBAT, PLA и PBS; Смеси, такие как крахмал/ПВА, крахмал/ФБС, крахмал/ПЛА и т.д.

Из-за относительно небольшого разнообразия разлагаемых пластиков трудно обеспечить наличие подходящих разлагаемых пластиковых смол для каждого продукта. Например, PBS и PBAT имеют хорошую ударную вязкость, но низкую прочность; PLA обладает высокой прочностью, хорошей прозрачностью, но плохой ударной вязкостью; PHB обладает отличными газонепроницаемыми свойствами, но имеет общие технологические свойства. Поэтому то, как использовать преимущества различных разлагаемых пластиков и учиться друг у друга для удовлетворения конкретных потребностей продуктов, является важной технологией применения разлагаемых пластиков.

В настоящее время цена на разлагаемую пластиковую смолу относительно высока, и большинство разлагаемых пластиковых изделий являются обычными предметами первой необходимости, что серьезно затруднит широкомасштабное продвижение и применение разлагаемых пластиковых изделий. Разработка дешевых разлагаемых пластиковых изделий является одним из основных направлений применения разлагаемых пластиков. Поэтому в системе модификации разлагаемых пластиков используются крахмал, карбонат кальция, тальк и др., которые не влияют на характеристики разложения продуктов и могут поглощаться окружающей средой. В частности, высокая доля технологии наполнения стала одной из важных технологий в разработке разлагаемых пластиковых изделий.

Общие методы модификации в процессе нанесения разлагаемых пластиков включают модификацию наполнения, модификацию легирования и модификацию сополимеризацией. Среди них модификация наполнения заключается в добавлении неплавких порошковых добавок к разлагаемой пластиковой смоле, в основном включающих крахмал и неорганический порошок. Его основной целью является подготовка дешевых специальных материалов, а иногда он также может улучшать механические свойства, такие как прочность специальных материалов.

Обычно используемым вспомогательным наполнителем является крахмал. Это обычный природный разлагаемый полимер с широким спектром источников и низкой ценой. Продуктами разложения являются углекислый газ и вода, которые не загрязняют окружающую среду и являются возобновляемым ресурсом биомассы. Самое главное, на что следует обратить внимание в этой технологии розлива, это обработка крахмала, потому что совместимость крахмала и разложившихся пластиков плохая, и необходимо пластифицировать крахмал, чтобы крахмал лучше сочетался с пластиковой матрицей.

Еще одним вспомогательным средством для наполнения являются неорганические порошки, такие как карбонат кальция и тальк. Все они представляют собой натуральные минеральные порошки, которые могут быть поглощены природой после возвращения в природу, поэтому они не повлияют на характеристики деградации всей разлагаемой пластиковой системы, но могут эффективно снизить стоимость модифицированных материалов и повысить прочность материалов до определенной степени. Поэтому очень распространено использование карбоната кальция и других наполнителей в изделиях, не требующих высоких механических свойств. В технологии наполнения следует обращать внимание на обработку поверхности порошка, что напрямую влияет на характеристики продукта и количество неорганического порошка, которое можно добавить.

С введением национальной политики, связанной с запретом пластмасс, разлагаемые пластмассы вступили в наилучший период развития. За последние два года большое количество предприятий в моей стране вышли на рынок разлагаемых пластиков, и производственные мощности разлагаемых пластиков быстро растут, но нынешние производственные мощности не могут удовлетворить огромный рыночный спрос, вызванный национальным запретом на использование пластика. в краткосрочной перспективе. Ожидается, что следующие десять лет станут золотым десятилетием развития разлагаемых пластиков в моей стране.

Почему кремнезем следует модифицировать? Какие существуют методы?

Поверхностный слой кремнезема имеет большое количество гидроксильных групп, которые взаимодействуют друг с другом, тем самым влияя на общие характеристики материала. Например, кремнезем агломерируется из-за гидрофильной природы поверхностных гидроксильных групп. Из-за этого явления, когда резиновый композитный материал подвергается определенной нагрузке, относительная сила трения внутри материала будет увеличиваться, что влияет на механические свойства композитного материала.

Из-за большого количества гидроксильных групп, которые являются щелочными, кремнезем также будет слабощелочным. При столкновении с некоторыми щелочными ускорителями он будет реагировать с ними, что вызовет некоторые проблемы в процессе вулканизации резиновых композитов. Влияние приведет к увеличению времени вулканизации каучука, что приведет к ряду цепных реакций, таких как увеличение внутреннего трения, снижение плотности сшивания и так далее.

В традиционных промышленных и практических применениях он делится на два типа в зависимости от свойств модификаторов, а именно органическую и неорганическую модификацию. Среди них широко распространен метод модификации органического вещества, который можно разделить на три типа в зависимости от технологического метода: сухой метод, мокрый метод и метод автоклавирования.

Для определенных модификаторов можно подобрать различные методы модификации для достижения различных эффектов модификации. Существует множество методов модификации, каждая из которых имеет свои преимущества и недостатки.

Один из них заключается в прививке поверхности частиц кремнезема к полимеру с аналогичными свойствами, что широко известно как метод модификации поверхностной прививки, который подходит для прививки полимеров с меньшей молекулярной массой, но условия прививки также очень строги;

Во-вторых, это метод модификации силанового связующего агента. В процессе приготовления функциональная группа аппрета вступает в реакцию с гидрофильной группой частицы, и на этой основе материал модифицируется;

Третий – метод модификации ионной жидкости. Кремнезем помещают в жидкость частиц для взаимодействия с ней для улучшения диспергируемости кремнезема. Хотя этот метод имеет низкий уровень загрязнения и прост в эксплуатации, эффект модификации незначителен;

Четвертая — модификация интерфейса макромолекул. Этот метод модификации имеет плохой эффект при использовании отдельно, но может сочетаться с агентом сочетания в определенной среде;

В-пятых, использовать метод модификации в сочетании, то есть комбинировать различные методы модификации, использовать их сильные стороны и избегать их слабых сторон, а также объединять их соответствующие преимущества для повышения качества модификации. Например, метод модификации на месте, впервые разработанный компанией Michelin, грубо реализует процесс добавления силанового связующего агента, диоксида кремния и других веществ в каучук во время смешивания, и эти два вещества реагируют при определенных системных условиях. Между связующим агентом и резиновой смесью существует некоторая сила, которая может не только разрушить агрегаты кремнезема, но и гидрофобно модифицировать кремнезем. Однако этот метод требует много энергии и его трудно эффективно контролировать, поэтому необходимо внести соответствующие улучшения, чтобы избежать этих дефектов. Кроме того, в нем, вероятно, останется оставшийся связующий агент, что влияет на свойства композиционного материала.

Существует также технология сухой модификации, аналогичная модификации на месте. Цель состоит в том, чтобы получить сильно гидрофобный диоксид кремния посредством реакции силанового связующего агента и диоксида кремния в условиях высокой температуры. Однако в этом процессе также потребляется много энергии.

В настоящее время принята технология влажной модификации, которая требует взаимодействия силанового связующего агента с кремнеземом в растворе. Эта технология не только не требует много энергии, но и относительно управляема.

С развитием науки и техники модификация полимеров стала новой тенденцией развития. Поскольку этот новый композитный материал сочетает в себе преимущества двух или более материалов, обладает превосходными связующими свойствами и решает проблему неравномерного коэффициента расширения двух экспериментальных материалов при высокой температуре и высоком давлении, он представляет собой каучуковый композитный материал. Изучение механического поведения заложило хорошую основу. Что касается силиконового каучука, то использование кремнезема, модифицированного нанокарбонатом кальция, в качестве армирующего агента может не только удовлетворить эффект армирования, но и улучшить реологические свойства силиконового каучука, тем самым достигая эффекта улучшения обработки формованных изделий. товары.

Хорош ли эффект модификации поверхности, посмотрите на эти 10 показателей!

Какие обычно используются методы характеристики эффекта модификации при исследовании и производстве модификации поверхности порошка?

Контактный угол смачивания

Концепция: Краевой угол смачивания является основным критерием смачиваемости. Если для модификации поверхности неорганического наполнителя используется органический модификатор поверхности, то чем полнее покрытие модификатора на поверхности (чем больше покрытие), тем более вероятно, что неорганический наполнитель будет. Чем больше краевой угол смачивания в воде.

индекс активации

Концепция: Поверхность неорганического порошка после модификации поверхности неполярна. Из-за огромного поверхностного натяжения в воде она будет плавать, а не тонуть, как масляная пленка. Поэтому:

Индекс активации = масса плавающей части в образце (г) / общая масса образца (г)

Для неорганических порошков без поверхностной активации (т.е. модификации) индекс активации = 0; при наиболее тщательной активационной обработке индекс активации = 1,0.

Значение поглощения масла

Концепция: Величина маслопоглощения обычно выражается массой льняного масла, необходимой для 100 г образца. Большинство наполнителей используют показатель маслопоглощения, чтобы примерно предсказать потребность наполнителя в смоле.

Стабильность дисперсии в растворе

Концепция: характеризуется измерением изменения мутности, плотности, количества осадка и т. д. в определенном положении с течением времени после диспергирования и отстаивания частиц. Вообще говоря, чем медленнее изменение мутности, плотности, количества осадка и т. д., тем лучше стабильность дисперсии в растворе.

Время осаждения

Концепция: Вообще говоря, чем лучше дисперсия, тем медленнее скорость осаждения и тем дольше время осаждения. Следовательно, время отстаивания можно использовать для относительного сравнения или оценки эффекта модификации поверхности порошка.

Тип адсорбции

Концепция: Типы адсорбции можно разделить на физическую адсорбцию и химическую адсорбцию. Молекулы модификатора поверхности, химически адсорбированные на поверхности частиц порошка, сильнее, чем при физической адсорбции, и их нелегко десорбировать при энергичном перемешивании, смешивании или соединении с другими компонентами.

Покрытие

Концепция: количество покрытия относится к качеству модификатора поверхности, адсорбированного на поверхности определенной массы порошка. Степень покрытия представляет собой процент молекул модификатора поверхности, покрывающих поверхность порошка (частицы), к общей площади поверхности порошка (частицы).

Распределение частиц по размерам

Концепция: изменение размера частиц и распределения порошка после модификации поверхности может отражать, агломерировались ли частицы в процессе модификации поверхности, особенно если произошло твердое агломерирование.

Морфология частиц

Концепция: Непосредственное наблюдение за морфологией слоя покрытия на поверхности порошка полезно для оценки эффекта модификации поверхности порошка.

Другой

Для других целей модификации поверхности порошка, таких как придание поверхности порошка электрических, термических, антипиреновых, антибактериальных, волнопоглощающих, адсорбционных и других функций или свойств, также могут быть приняты соответствующие методы тестирования производительности, определения характеристик и оценки.

Основные области применения и рыночные перспективы нанокарбоната кальция

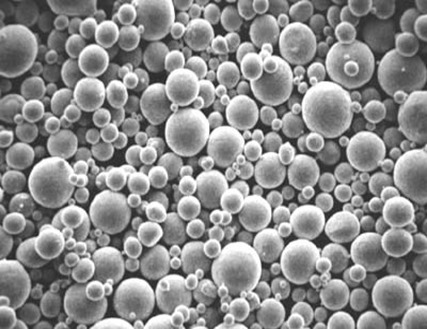

Размер частиц нанокарбоната кальция составляет от 1 до 100 нм, включая ультрадисперсный карбонат кальция (размер частиц 20–100 нм) и ультрадисперсный карбонат кальция (размер частиц 1–20 нм). По сравнению с обычным карбонатом кальция нанокарбонат кальция обладает очевидными преимуществами в отношении армирования, диспергируемости, термостойкости и стабильности размеров, что делает его одним из наиболее широко используемых нанонаполнителей. Поэтому подготовка, модификация и промышленное применение нанокарбоната кальция также привлекают все больше и больше внимания в промышленности.

В качестве наноразмерного модификатора наполнителя нанокарбонат кальция имеет очень широкую перспективу применения.

Пластмассовая промышленность

В настоящее время индустрия пластмасс является отраслью, которая использует наибольшее количество нанокарбоната кальция в мире. Он может действовать как регулятор и усилитель для пластмасс, и спрос на него очень велик. Благодаря хорошей диспергируемости нанокарбоната кальция хорошо удаляются пустоты и пузырьки воздуха в пластике, благодаря чему пластик может усаживаться более равномерно и улучшать механические свойства и термическую стабильность пластика.

Резиновая промышленность

Использование нанокарбоната кальция в резине может улучшить ударную вязкость, сопротивление растяжению и сопротивление резиновых изделий. Его можно использовать не только как превосходный функциональный материал, но также можно смешивать с наполнителями, такими как диоксид титана и диоксид кремния, для снижения процентного содержания гуммиосновы в резиновых изделиях или замены некоторых относительно дорогих белых наполнителей. В то же время он может достичь цели улучшения характеристик резиновых изделий.

Бумажная промышленность

Разработка и использование нанокарбоната кальция в бумажной промышленности может улучшить белизну и оттенок бумаги, снизить долю целлюлозы в бумажных изделиях и значительно снизить стоимость производства бумаги. В то же время за счет добавления наночастиц бумажное изделие получается более плоским и однородным.

Лакокрасочная промышленность

Пленкообразующие связующие, наполнители и другие вспомогательные вещества в покрытии содержат множество реакционноспособных участков, которые будут взаимодействовать с реакционноспособными участками на поверхности наночастиц карбоната кальция с образованием стабильного и плотного связующего слоя, образуя материал покрытия. улучшенная производительность фильма.

В последние годы наноматериалы широко вошли в производство и жизнь людей. Благодаря своим превосходным эксплуатационным характеристикам, обусловленным их уникальными нанометровыми характеристиками, они привлекли большое внимание исследователей. Как представитель наноматериалов, нанокарбонат кальция постепенно разрабатывался и применялся в различных отраслях промышленности благодаря своим заполняющим свойствам. Ожидается, что спрос на нанокарбонат кальция будет продолжать расти в ближайшие несколько лет, и рыночные перспективы станут лучше. В то же время, благодаря развитию науки и техники и повышению уровня жизни, производство нанокарбоната кальция постепенно модернизировалось, и процесс постоянно улучшался. Нанокарбонат кальция также будет использоваться в новых отраслях промышленности и имеет очень широкую перспективу применения.

Эффект модификации поверхности порошка нехороший? Этому может быть несколько причин!

Модификация поверхности порошка — это новая технология, объединяющая обработку порошка, обработку материалов, свойства материалов, химическую промышленность и машиностроение. Свойства сырья, рецептура модификатора поверхности, процесс модификации поверхности, оборудование для модификации поверхности и т. д.

Свойства порошкового сырья

Удельная площадь поверхности, размер частиц и распределение частиц по размерам, удельная поверхностная энергия, физические и химические свойства поверхности и агломерация порошкового сырья — все это влияет на эффект модификации и является одним из важных факторов при выборе составов модификаторов поверхности. технологические приемы и оборудование. один.

Например, физические и химические свойства поверхности порошка, такие как поверхностное электричество, смачиваемость, функциональные группы или группы, характеристики растворения или гидролиза и т. д., напрямую влияют на его взаимодействие с молекулами модификатора поверхности, тем самым влияя на эффект его поверхностная модификация. В то же время физические и химические свойства поверхности также являются одним из важных соображений при выборе процесса модификации поверхности.

Состав модификатора поверхности

Модификация поверхности порошка в значительной степени достигается действием модификатора поверхности на поверхность порошка. Таким образом, состав (разновидность, дозировка и применение) модификатора поверхности оказывает важное влияние на модифицирующий эффект поверхности порошка и эффективность применения модифицированного продукта. Формула модификатора поверхности является узконаправленной, то есть имеет характеристики «одним ключом, чтобы открыть один замок». Составление модификатора поверхности включает подбор сортов, определение дозировки и использования и т.д.

При выборе модификатора поверхности следует всесторонне учитывать свойства порошкового сырья, область использования или применения продукта, а также процесс, цену и защиту окружающей среды, а также структуру и свойства модификатора поверхности и механизм его действия. действия с порошком следует учитывать. , сделать целенаправленный выбор.

Процесс модификации поверхности

После определения состава модификатора поверхности процесс модификации поверхности является одним из наиболее важных факторов, определяющих эффект модификации поверхности. Процесс модификации поверхности должен соответствовать требованиям или условиям применения модификатора поверхности, иметь хорошую диспергируемость модификатора поверхности и обеспечивать равномерное и прочное покрытие модификатора поверхности на поверхности порошка; в то же время он требует простого процесса и параметров. Хорошая управляемость, стабильное качество продукции, низкое энергопотребление и низкий уровень загрязнения окружающей среды.

Оборудование для модификации поверхности

Технология модификации поверхности или обработки поверхности порошка в основном включает методы модификации поверхности, процессы, модификаторы поверхности и их составы, а также оборудование для модификации поверхности. Среди них, когда определяются процесс модификации поверхности и формула модификатора, оборудование для модификации поверхности становится ключевым фактором, влияющим на модификацию поверхности порошка или эффект обработки поверхности.

Производительность оборудования для модификации поверхности не зависит от скорости его вращения или сложной конструкции. Ключ заключается в следующих основных характеристиках процесса: 1. Диспергируемость порошка и модификатора поверхности; 2. Возможности для контакта или действия; ③ изменение температуры и времени пребывания; ④ энергопотребление и износ на единицу продукции; ⑤ пыльное загрязнение; ⑥ состояние работы оборудования.

Высокоэффективный модификатор поверхности должен обеспечивать хорошую диспергируемость порошка и модификатора поверхности, а также равные возможности для контакта или действия между порошком и модификатором поверхности, чтобы добиться однородной однослойной адсорбции и уменьшить количество модификатор. В то же время температуру модификации и время реакции или пребывания можно легко регулировать для достижения прочного покрытия и полного испарения растворителя или разбавителя (если используется растворитель или разбавитель); кроме того, энергоемкость и износ на единицу продукции должны быть низкими, отсутствие загрязнения пылью (рассыпание порошка не только загрязняет окружающую среду, ухудшает условия труда, но и приводит к потерям материалов и увеличению себестоимости продукции), оборудование простое в эксплуатации и бесперебойно работает .