Роль и виды мелющих тел шаровой мельницы

Функция мелющего тела в шаровой мельнице заключается в дроблении и измельчении сыпучих материалов, подаваемых в мельницу, в мелкий порошок. Размер частиц материала, который только что поступил в мельницу, составляет около 20 мм, и в конечном итоге он будет измельчен до мелкого порошка размером менее 0,08 мм (обычно остаток на сите не должен превышать 15%). Мелющее тело в основном воздействует на вновь подаваемые сыпучие материалы (в камере грубого измельчения) и измельчает их в качестве дополнения. В этот период неизбежны столкновения мелющих тел. Сильный звук при работе мельницы в основном исходит из камеры грубого помола. По мере уменьшения размера частиц материала он будет течь в следующий бункер, мелющее тело будет в основном измельчать, звук будет постепенно ослабевать, и после тонкого помола материал будет отправлен из измельчающей мельницы. В разных камерах измельчения используются мелющие тела разных типов и характеристик.

①Стальной шар: разновидность мелющего тела, широко используемого в шаровых мельницах. Он контактирует с материалом в процессе шлифования и оказывает на него большое влияние. Он в основном используется на складе (загрузочная часть также является складом грубого помола) и на двойном складе. Две камеры (камеры грубого и тонкого измельчения) для мельниц замкнутого цикла, одна и две камеры для трубных мельниц. Диаметр стального шара составляет от 15 до 125 мм. В соответствии с требованиями процесса измельчения камера грубого измельчения обычно выбирает Ф50 ~ 110 мм, а камера тонкого измельчения использует различные характеристики от Ф20 ~ 50 мм.

②Стальная секция: в камере тонкого измельчения мельницы в основном измельчается материал. Стальная (чугунная) секция может заменить стальной шар. Форма его - короткий цилиндрический или усеченный конус. Он имеет прямой контакт с материалом и обладает сильным шлифовальным эффектом. Но удар небольшой, поэтому он больше подходит для камеры тонкого измельчения.

③Стальной стержень: Стальной стержень - это разновидность мелющего тела, обычно используемого при мокром шлифовании, диаметром от Ф40 до 90 мм, а длина стержня на 50 ~ 100 мм короче, чем длина шлифовальной камеры.

Независимо от типа абразивного тела, он предъявляет высокие требования к своему материалу: он должен иметь высокую износостойкость и ударопрочность. Качество материала влияет на эффективность измельчения и скорость работы мельницы. Материал должен быть твердым, износостойким и непростым. Например, чугун с высоким содержанием хрома представляет собой легированный белый чугун с высоким содержанием хрома, который характеризуется износостойкостью, жаропрочностью, коррозионной стойкостью и значительной ударной вязкостью. Чугун с низким содержанием хрома содержит меньше элементов хрома и имеет более высокую ударную вязкость. Хромированный чугун плохой, но имеет хорошую износостойкость. Он подходит для использования в качестве футеровки небольших шаров, металлических профилей и камер тонкого измельчения.

Факторы, влияющие на эффективность циклонного пылеуловителя

Циклонный пылеуловитель поступает в пылеуловитель через тангенциальный вход. В пылеуловителе вращается воздушный поток. Частицы пыли в воздушном потоке перемещаются к внешней стене под действием центробежной силы, достигают поверхности стены и перемещаются вдоль стены под действием воздушного потока и силы тяжести. Стенка опускается в бункер для золы, чтобы добиться разделения. На эффективность удаления пыли пылесборником влияет несколько факторов:

1. Зона впуска воздуха: воздухозаборник является важной частью пылесборника, а также влияет на эффективность удаления пыли. Чем меньше площадь впускного отверстия для воздуха, тем выше скорость воздуха и выше эффективность удаления пыли, что способствует отделению пыли и других вещей;

2. Скорость ветра на входе: Обычно скорость ветра на входе поддерживается на уровне 12-25 м / с. Когда оно ниже 12 м / с, эффективность удаления пыли снижается. Когда оно превышает 25 м / с, эффективность удаления пыли существенно не повышается, но возрастает потеря сопротивления и возрастает потребление энергии. . Чем выше скорость ветра в этом диапазоне, тем больше сопротивление и выше эффективность удаления пыли;

3. Соотношение диаметра и высоты цилиндра циклона влияет на эффективность пылеуловителя: при той же тангенциальной скорости, чем меньше диаметр цилиндра, тем больше центробежная сила и выше эффективность удаления пыли. Если диаметр цилиндра слишком мал, частицы будут легко улетучиваться, и эффективность удаления пыли будет ниже. Следовательно, диаметр отверстия для впуска воздуха в пылесборник не может быть слишком большим, а просто подходящим, а ближайший воздушный канал не может быть слишком маленьким. Когда частицы пыли большие, легко перекрыть воздухозаборник;

4. Правильное удлинение конуса циклонного пылеуловителя также способствует повышению эффективности удаления пыли;

5. Влияние диаметра и глубины отверстия для выброса золы: чем меньше диаметр отверстия для выброса золы, тем меньше воздушный поток и тем выше сложность удаления пыли, поэтому скорость и диаметр выходного отверстия для воздуха должны ускоряться;

6. Герметичность нижней части пылеуловителя: Обычно существует два типа двухстворчатых клапанов или звездообразных разгрузчиков для устройства воздушного затвора в нижней части пылеуловителя. Статическое давление внутри электрофильтра постепенно уменьшается от внешней стенки к центру. Даже если осадитель находится под положительным давлением, нижняя часть конуса может находиться под отрицательным давлением. Утечка воздуха из нижней части пылесборника снова уносит пыль, попадающую в зольный бункер, что значительно снижает эффективность пылеулавливания. Когда утечка воздуха достигает 15% от объема воздуха, обрабатываемого пылесборником, эффективность удаления пыли снижается почти до нуля;

7. Температура газа: вязкость газа увеличивается с повышением температуры, так что центростремительная сила, действующая на частицы пыли, увеличивается, а эффективность разделения уменьшается. Следовательно, эффективность пылеуловителя циклонного пылеуловителя снижается с увеличением температуры или вязкости газа.

Введение и преимущества шаровой мельницы

Шаровая мельница является ключевым оборудованием для измельчения материалов после дробления. Этот тип шлифовального станка оснащен определенным количеством стальных шаров в качестве мелющих тел в его цилиндре.

Он широко используется в производстве цемента, силикатных изделий, новых строительных материалов, огнеупорных материалов, удобрений, обогащения черных и цветных металлов и стеклокерамики. Шаровая мельница подходит для измельчения различных руд и других материалов. Он широко используется в переработке полезных ископаемых, производстве строительных материалов и химической промышленности. Его можно разделить на сухой и мокрый методы шлифования. По разным способам слива его можно разделить на тип решетки и тип перелива.

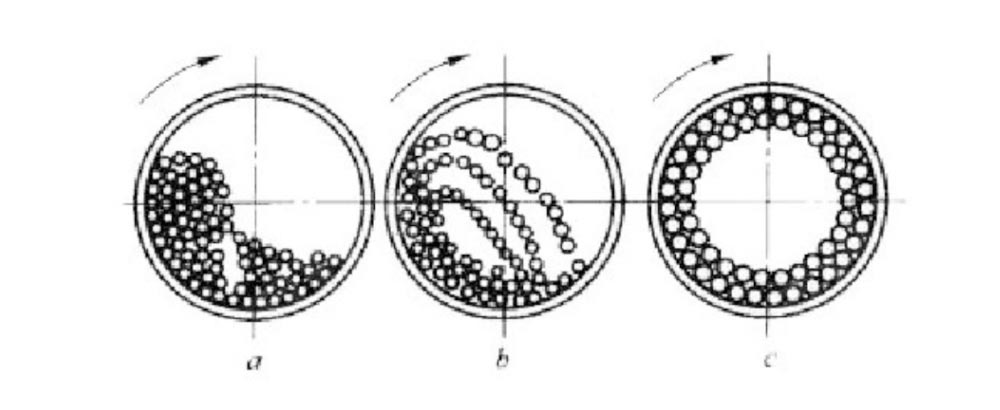

Шаровая мельница в основном состоит из цилиндрического цилиндра, торцевой крышки, подшипника, большого зубчатого колеса трансмиссии и других компонентов. Цилиндр заполнен стальными шарами или стальными прутками диаметром 25-150 мм, которые называются мелющими телами, а их загрузка - это весь бочонок. 25% -50% эффективного объема. На обоих концах цилиндра есть торцевые крышки. Торцевые крышки болтами соединяются с фланцем на конце цилиндра. В середине торцевой крышки имеется отверстие, которое называется полым валом. Полый вал опирается на подшипники, а цилиндр может вращаться. На цилиндре также закреплено большое зубчатое кольцо. В системе привода электродвигатель приводит в движение большое зубчатое колесо и цилиндр через муфту, редуктор и шестерню, чтобы они вращались медленно. При вращении цилиндра мелющая среда поднимается на определенную высоту вместе со стенкой цилиндра, а затем падает по параболе или каскадом вниз. Поскольку на торцевой крышке имеется полый вал, материал подается в цилиндр из полого вала с одной стороны и постепенно распространяется и перемещается на другую сторону. Во время движения материала вращающийся цилиндр поднимает стальной шар на определенную высоту и падает, ударяясь о материал. Хотя часть стальных шаров в корпусе цилиндра в каскадном состоянии оказывает измельчающее действие на материал, весь процесс перемещения также является процессом измельчения материала.

Преимущества шаровой мельницы:

1. Стабильная работа и надежная работа;

2. Использование материалов и технологий обработки с отличными характеристиками продлевает срок службы основных компонентов;

3. Используйте трехмерный дизайн и моделирование для оптимизации конструкции и повышения рентабельности оборудования;

4. Разнообразие типов оборудования для удовлетворения потребностей различных производственных процессов.

Типы и материалы стальных шаров шаровых мельниц

Шаровая мельница является ключевым оборудованием для измельчения материалов после дробления. Это основная машина во многих отраслях промышленности, таких как цементная и химическая промышленность. Компоненты стальных шариков занимают важное место в оборудовании шаровых мельниц, они управляют работой всей машины и влияют на объем производства.

Типы стальных шаров шаровых мельниц

1. Кованые стальные шарики: используйте более износостойкие материалы, такие как 60Mn, 65Mn, которые обладают характеристиками хорошего качества, хорошей ударопрочностью, высокой прочностью и хорошей износостойкостью.

2. Литые стальные шарики: производство стальных литых шаров относительно просто, а производственные затраты невелики. Он обладает такими характеристиками, как низкое энергопотребление, высокая ударная вязкость, гибкость и т. Д., А поскольку его легко освоить, он завоевал расположение большинства пользователей.

3. Горячекатаный стальной шар, фрезерованный на шаровой мельнице: он обладает характеристиками хорошей формовки, небольшими геометрическими допусками и стабильным качеством. Скорость износа низкая, срок службы в 2-5 раз больше, чем у существующих шариков из чугуна и кованой стали, а цена умеренная.

Материал стального шара шаровой мельницы

1. Сталь с высоким содержанием марганца: этот материал обладает хорошей прочностью, технологичностью и низкой ценой. Его главная особенность в том, что под действием большего ударного или контактного напряжения поверхностный слой будет быстро производить наклеп, а его индекс наклепа в 5-7 раз выше, чем у других материалов, значительно повышается износостойкость.

2. Шарик из низкоуглеродистой стали. Стальной шар из низкоуглеродистого сплава имеет хорошую прочность и низкую цену. В тех же условиях срок его службы более чем в два раза превышает срок службы литых шаров с низким содержанием хрома.

3. Чугун с высоким содержанием хрома: износостойкий материал с отличной стойкостью к истиранию, но с низкой ударной вязкостью, хрупким разрушением и дорогой.

4. Высокоуглеродистая и высокомарганцовистая легированная сталь: в основном используется легированная конструкционная сталь, содержащая хром, молибден и другие элементы, с высокой твердостью и хорошей вязкостью. При тех же условиях работы его срок службы более чем в два раза превышает срок службы шариков из высокомарганцовистой стали.

Ежедневное обслуживание и удаление пыли мешочного импульсного пылеуловителя

Во время пробной эксплуатации нового рукавного фильтра особое внимание следует уделить проверке следующих моментов:

1) Направление вращения, скорость, вибрация подшипников и температура вентилятора.

2) Соответствуют ли объем удаляемого воздуха, а также давление и температура каждой контрольной точки проекту.

3) Состояние устройства фильтровального мешка, будь то падение мешка, неплотное отверстие, истирание и т. Д. После использования, можно судить путем визуального осмотра состояния выпуска дымохода после его ввода в эксплуатацию.

4) Обратите внимание на то, есть ли конденсат в багажном отделении и не заблокирована ли система удаления золы. Избегайте инфаркта и коррозии. Когда обрастание серьезное, это повлияет на работоспособность хозяина.

5) Регулировка цикла очистки и времени очистки. Эта работа является важным фактором, влияющим на производительность и работу пылеулавливателя.

6) Если время очистки слишком велико, прилипший слой пыли будет удален, что станет причиной протечки и повреждения фильтровального мешка. Если время удаления пыли слишком мало и пыль с фильтровального мешка еще не удалена, работа фильтра возобновляется. Сопротивление быстро восстановится и будет постепенно увеличиваться, что в конечном итоге скажется на эффекте нанесения. В начале эксплуатации часто возникают некоторые неожиданные условия, например, аномальная температура, давление, влажность и т. Д. Могут вызвать повреждение новой установки.

Тестовая эксплуатация оборудования напрямую влияет на возможность его ввода в нормальный режим работы. При неправильном обращении рукавный фильтр может быстро потерять свою эффективность. Поэтому необходимо проявлять осторожность и осторожность, чтобы хорошо поработать при тестовой эксплуатации оборудования.

1. Часто проверяйте рабочее состояние регулирующих клапанов, импульсных клапанов, таймеров и т. Д.

Выход из строя резиновой диафрагмы импульсного клапана - обычное явление, которое напрямую влияет на эффект очистки. Это оборудование относится к фильтру внешнего типа, мешок снабжен каркасом. Необходимо проверить, ослаблены ли детали, фиксирующие фильтр-мешок, достаточно ли натяжения фильтровального мешка и гладкая ли опорная рама, чтобы избежать истирания фильтрующего мешка. Для удаления пыли используется сжатый воздух, поэтому необходимо удалять масляный туман и капли воды, а водомасляный сепаратор необходимо часто очищать.

2. Избегайте конденсации.

Во время использования необходимо предотвратить охлаждение газа ниже точки росы в камере мешка, особенно при использовании рукавного фильтра под отрицательным давлением. Из-за того, что оболочка часто пропускает воздух, температура воздуха в помещении с мешком ниже точки росы, и мешок с фильтром будет влажным, что приведет к прилипанию пыли к мешку с фильтром, блокированию отверстий в ткани, что приведет к сбою при очистке и вызывает падение давления в пылеуловителе. Если он слишком велик, он не может продолжать работу, а некоторые образуют мешки с пастой и не могут удалить пыль.

Во избежание конденсации температура газа в пылеуловителе и его системе должна быть на 25 ~ 35 ℃ выше точки росы (например, температура точки росы встроенного шлифовального станка для печи составляет 58 ℃, а рабочая температура должна быть выше 90 ℃), чтобы обеспечить хороший эффект использования фильтровального мешка.

Меры по уходу за шаровой мельницей

Техническое обслуживание шаровой мельницы является обязательным для оператора. Разработка разумных мер по техническому обслуживанию - это ключевой метод продления срока службы шаровой мельницы, увеличения производительности и снижения частоты отказов, а также прямой метод.

- Содержите оборудование в чистоте

Работа по очистке является обязательным условием для шаровой мельницы. Только удалив все загрязнения внутри и снаружи машины, можно обеспечить нормальную работу оборудования. Если примесей будет слишком много, не только будет затруднен запуск оборудования, но также произойдет измельчение и плохая производительность. Главное - вызвать определенное повреждение оборудования. Рекомендуется регулярно чистить шаровую мельницу, например, основание. Когда в основе слишком много примесей, она легко заржавеет. Поэтому в первую очередь следует удалить загрязнения и очистить основу.

- Разумная смазка

После первого использования шаровой мельницы и непрерывной работы в течение одного месяца смазочное масло необходимо заменить один раз (выберите подходящее смазочное масло). При замене необходимо удалить все смазочное масло и очистить шаровую мельницу, а затем заменить ее новым смазочным маслом. При последующем использовании шаровой мельницы смазочное масло необходимо заменять каждые шесть месяцев работы. Когда обнаруживается слишком большая нехватка масла, следует вовремя проанализировать причину. При этом следует усилить смазку каждой точки смазки. Рекомендуется добавлять смазку в точку смазки каждую неделю в период обкатки, за исключением особых требований.

- Периодическая проверка

Регулярно проверяйте и ремонтируйте все детали шаровой мельницы, чтобы не только вовремя обнаруживать неисправности и проблемы в машине, но и предотвращать возникновение неисправностей. При этом будет сохранена шаровая мельница. Например, проверьте, есть ли утечка масла на поверхности стыка, есть ли утечка воды и есть ли явление утечки, и определите состояние использования застежки. В частности, для некоторых уязвимых частей необходимо увеличить частоту проверок и своевременного технического обслуживания и ремонта, чтобы продлить срок службы деталей и увеличить срок службы шаровой мельницы.

Факторы, влияющие на производительность шаровой мельницы

Шаровая мельница - это широко используемое измельчающее оборудование, и производительность является важным показателем для измерения качества шаровой мельницы. Итак, какие факторы влияют на производительность шаровой мельницы?

1. Объем мельницы. В нормальных условиях, чем больше объем мельницы, тем выше производительность.

2. Какое содержание воды в материале? Если содержание воды в материале будет слишком высоким, это повлияет на равномерность кормления и сделает кормление слишком длинным. Во-вторых, если влажный материал подается слишком много, это может вызвать явление «липкого измельчения». Поэтому обычно требуется влажность корма.

3. Грузоподъемность мелющего тела. После того, как мельница проработает какое-то время, производительность будет становиться все ниже и ниже. Это связано с тем, что при ударе и измельчении мелющего тела в цилиндре, мелющее тело изнашивается, поэтому мелющее тело необходимо вовремя пополнять. Но дело не в том, что чем больше абразивов, тем лучше. Если стальные шары накапливаются слишком высоко, удар стальных шаров о материал будет замедлен, и, наоборот, снизится производительность измельчения.

4. Время шлифования. Если время измельчения слишком короткое, это приведет к недостаточному измельчению материала. Кроме того, частый запуск мельницы сокращает срок службы оборудования. Если время измельчения слишком велико, температура в цилиндре повысится, что повлияет на эффективность измельчения.

5. Шаровая мельница «полного помола». После того, как шаровая мельница проработала в течение определенного периода времени из-за чрезмерной подачи в шаровую мельницу или увеличения размера частиц материала, или из-за чрезмерной влажности материала, поступающего в мельницу, зазор решетки решетки пластина будет заблокирована, из-за чего материал в мельнице не сможет вовремя выгрузиться из мельницы и «насыщенное измельчение». Это явление влияет на производительность шаровых мельниц. В этом случае необходимо отрегулировать материалы, очистите швы решетки и увеличьте вентиляцию мельницы.

6. Добавление шлифовальной добавки. Шлифовальные добавки могут способствовать измельчению материалов, но большинство из них являются веществами с высокой поверхностной активностью и подходят не для всех материалов, поэтому количество добавляемых шлифовальных добавок должно соответствовать определенной пропорции.

Когда выясняется, что производительность шаровой мельницы становится все ниже и ниже во время производственного процесса, следует провести расследование, чтобы выявить проблему и как можно скорее возобновить производство.

Почему следует модифицировать поверхность талька

Тальк находит широкое применение в различных отраслях промышленности. В качестве неорганического наполнителя он может улучшить жесткость, прочность, твердость и смазывающую способность продуктов. С развитием и потребностями современной промышленности предъявляются все более высокие требования к характеристикам талька, особенно спрос на ультратонкий тальк на внутреннем и внешнем рынках.

Почему следует модифицировать поверхность талька?

Как и другие неметаллические минеральные порошковые материалы, поверхностная органическая обработка тальком очень необходима. Это связано с тем, что поверхность порошка талька содержит гидрофильные группы и обладает высокой поверхностной энергией. Что касается неорганических наполнителей и органических полимерных молекулярных материалов, существуют большие различия в химической структуре и физической форме, отсутствие сродства и необходимость Поверхностная обработка частиц талька проводится для улучшения силы межфазного связывания между порошком талька и полимером и улучшить однородную дисперсию и совместимость частиц порошка талька и полимера.

Кроме того, когда на покрытия наносят ультратонкий тальк, из-за его большой площади поверхности требуется больше смачивающих дисперсий, которые трудно диспергировать и которые влияют на характеристики покрытий. В настоящее время некоторые тальковые порошки с высокой маслоемкостью в латексных красках не обрабатываются многими производителями или обрабатываются только простой обработкой поверхности, поэтому его применение сильно ограничено.

Метод модификации поверхности талька

Механизм модификации талька заключается в использовании некоторых небольших молекул или полимерных соединений с амфотерными группами для модификации поверхности одного или двух материалов, которые должны быть составлены, с целью лучшего объединения двух материалов.

Особенности продукта модификатора талька

Модификатор талька представляет собой полимер с низкой молекулярной массой, который объединяет функции шлифовальной добавки, модификации, смазки, сцепления, диспергирования и т. Д. Каждая молекула имеет несколько амфифильных групп, и ее адсорбция на поверхности неорганического порошка является частью граней амфифильных групп. поверхность неорганического порошка, а другая часть обращена к масляному раствору и связывается с раствором за счет межмолекулярной силы или водородной связи, тем самым образуя трехмерный барьер для предотвращения контакта и агломерации частиц, и играет роль в межчастичном взаимодействии. дисперсия.

Модификатор талька обладает превосходными модифицирующими, измельчающими, диспергирующими и связывающими эффектами, которые могут значительно снизить маслоемкость порошка, придать порошку гидрофильные и липофильные характеристики, а также улучшить совместимость с системой смол, чтобы достичь низкого уровня требования к вязкости при производстве пластмасс и резины.

(1) Метод модификации покрытия поверхности

Метод модификации поверхностного покрытия заключается в покрытии поверхности частиц поверхностно-активным веществом или модификатором талька, так что поверхностно-активное вещество или модификатор талька объединяется с поверхностью частицы посредством адсорбции или химической связи, придавая частицам новые свойства и делая частицы совместимостью с полимером улучшается.

(2) механохимический метод

В этом методе используются измельчение, трение и другие методы для уменьшения относительно крупных частиц, так что поверхностная активность частиц становится больше, то есть повышается адсорбционная способность поверхности, процесс упрощается, стоимость может быть снижена, а качество продукта легче контролировать.

Зачем нужно модифицировать поверхность карбоната кальция

Модификация поверхности - важное средство, необходимое для улучшения характеристик нанесения карбоната кальция, улучшения применимости, расширения рынка и потребления. В будущем функционализация и специализация станут основными тенденциями развития карбоната кальция, а рыночный спрос на различные модификации поверхности, специальный карбонат кальция, будет становиться все больше и больше.

Почему карбонат кальция должен подвергаться модификации поверхности?

- Улучшить диспергируемость карбоната кальция

Ультратонкость - важный способ улучшить качество карбоната кальция, но чем меньше размер частиц карбоната кальция, тем выше поверхностная энергия, тем сильнее адсорбция и тем серьезнее явление агломерации.

Посредством модификации поверхности модификатор может быть ориентирован на адсорбцию на поверхности карбоната кальция, так что поверхность имеет зарядовые характеристики. Из-за отталкивания одного и того же заряда карбонат кальция нелегко агломерировать, тем самым обеспечивая хорошее диспергирование в матрице.

- Улучшить совместимость карбоната кальция

Посредством модификации поверхности можно повысить совместимость и сродство между карбонатом кальция и организмами, тем самым улучшив характеристики продукта с резиновыми или пластиковыми композитными материалами.

- Уменьшить маслоемкость карбоната кальция

Модификация поверхности является важным средством снижения маслопоглощающей способности порошка. После модификации поверхности карбонатом кальция агрегированные частицы уменьшаются, степень диспергирования улучшается и зазор между частицами уменьшается. В то же время покрытие поверхности карбоната кальция модифицированными молекулами уменьшает пустоты в частицах, и это покрытие также изменяет карбонат кальция. Его поверхностные свойства ослабляют его поверхностную полярность, трение между частицами становится меньше, а смазывающая способность становится лучше, поэтому упаковка становится более плотной, плотность упаковки увеличивается, а величина поглощения масла снижается.

- Расширение рынка высококачественного карбоната кальция

Карбонат кальция без модификации поверхности имеет плохую совместимость, легко агломерируется и плохо влияет на нанесение, и эти недостатки становятся более очевидными по мере увеличения дозировки.

Благодаря модификации поверхности карбонат кальция имеет хорошее сродство к границе раздела фаз и пониженное всасывание масла. Его можно лучше применять в высокотехнологичных областях, таких как пластмассы, покрытия, резина, производство бумаги, герметики и воздухопроницаемые мембраны, чтобы улучшить качество продукции и еще больше снизить себестоимость продукции прикладных компаний.

- Придайте карбонату кальция более функциональные свойства

Карбонат кальция без модификации поверхности может использоваться только в качестве традиционного наполнителя, и область его применения и дозировка будут подлежать определенным ограничениям. Благодаря модификации поверхности карбонат кальция становится многофункциональным модификатором.

Карбонат кальция, покрытый диоксидом кремния на поверхности, может частично заменить белую сажу и восполнить недостатки белой сажи в некоторых свойствах; легкий карбонат кальция, покрытый металлом на поверхности, может улучшить некоторые особые свойства резиновых изделий; Композитный материал на основе карбоната кальция, покрытый диоксидом титана, может до некоторой степени заменять диоксид титана; его можно обработать фосфатом, алюминатом, силикатом или солью бария для получения кислотоустойчивого карбоната кальция.

- Повышение добавленной стоимости продуктов из карбоната кальция

В настоящее время у обычного карбоната кальция в моей стране есть избыток производственных мощностей, и конкуренция за недорогие продукты очень высока. После модификации поверхности карбоната кальция эффективность использования значительно улучшается, пользовательский опыт приятен, а цена продукта, естественно, увеличивается.

Рабочие места воздушного классификатора

В оборудовании для ультратонкой классификации основным продуктом является классификатор расхода воздуха. Необходимо понимать основные принципы работы классификатора расхода воздуха.

1. Перед запуском оборудования проверьте соединительные детали, уплотнения, проводку и т. Д. И начинайте работу только после того, как все проверки будут правильными.

2. Операция включения должна выполняться в соответствии с последовательностью включения. За 3 минуты до выключения прекратите подачу, а затем снова выключите, порядок обратный порядку запуска.

3. Объем подачи следует определять в соответствии с нагрузкой на главный двигатель, чтобы гарантировать, что основной двигатель находится под номинальной нагрузкой.

4. Тонкость отделенных частиц можно регулировать в соответствии с требованиями классификации.

5. Если необходимо разделить термочувствительные материалы, мощность главного двигателя должна быть немного ниже номинальной.

6. Размер воздушного объема в конвейере можно определить путем регулировки воздушной заслонки вентилятора.

7. Необходимо проверить натяжение ремня, чтобы предотвратить проскальзывание ремня.