Правильное использование струйной мельницы

Область применения струйной мельницы очень широка, и при ее использовании необходимо уделять внимание некоторым вопросам, включая подготовительные работы и процесс работы перед запуском машины, работы по техническому обслуживанию и так далее.

1. Подготовка перед запуском

Убедитесь, что хост, соединительная машина, трубы и клапаны находятся в хорошем состоянии и могут ли нормально работать.

2. Включите

(1) Включите источник питания компрессора, клапан давления пылесборника и главный воздушный клапан, включите выключатель питания измельчителя воздушного потока и включите выключатель питания.

(2) Начните с нуля и постепенно установите заданную скорость.

(3) Включите питание вентилятора, циклонного сепаратора, пылеуловителя и зарядного двигателя, включите общее количество блоков питания, установите частоту инвертора и затем начните зарядку.

(4) Размер частиц готового продукта можно регулировать в соответствии с частотой и нагрузочной способностью сортировочного колеса.

3. Последовательность останова: преобразователь частоты-питатель-главный воздушный клапан-компрессор-градуировочная крыльчатка мотор-циклон материал, переключатель пылеудаления-вентилятор-общий источник питания-воздушный компрессор.

4. Техническое обслуживание

(1) Двигатель следует смазывать регулярно, но количество смазочного масла не должно быть чрезмерным, чтобы избежать чрезмерной температуры подшипников.

(2) Важно проверить износ рабочего колеса, винтового конвейера и шлифовального сопла.

(3) После измельчения материала резиновый порошок в машине следует очистить, чтобы избежать засорения, что повлияет на эффект измельчения.

(4) После определенного периода использования фильтр-мешок следует очистить или заменить.

5. Вопросы, требующие внимания

(1) Во избежание несчастных случаев во время работы разгрузочного оборудования доступ к разгрузочному отверстию невозможен.

(2) Скорость крыльчатки не должна превышать установленную, иначе температура будет слишком высокой, и крыльчатка и двигатель будут повреждены.

(3) Предохранительный клапан следует регулярно проверять для обеспечения безопасности.

Детали, на которые нужно обращать внимание при использовании сверхтонкого измельчителя

Ультратонкий измельчитель имеет уникальную конструктивную схему. После доработки лезвие больше не используется, а режущая головка и гильза специально устанавливаются в соответствии с конструктивной структурой фюзеляжа. Для повышения эффективности и эффекта измельчения сверхтонкий измельчитель использует высокоскоростную ударную силу и силу сдвига, чтобы заставить материал в измельчающем цилиндре подвергаться сжатию, замешиванию и разрыву среды, что значительно сокращает время измельчения. и повышает эффективность измельчения; В то же время, поскольку материал псевдоожижен, и каждая частица имеет одинаковое напряженное состояние, его самовязкий эффект может сделать готовый продукт однородно диспергированной и точной группой композитных частиц, повысить плотность и биодоступность, а также улучшить Эффект микрошлифования и технологии.

Когда ультра-микрошлифовальный станок работает, измельчаемый материал подается в машину из загрузочного бункера со стороны корпуса машины. Он основан на устройстве шлифовальных валков, подвешенных на сливной раме основной машины, и вращается вокруг вертикальной оси. В то же время он вращается сам по себе. Центробежная сила заставляет шлифовальный валок раскачиваться наружу и плотно прижимать шлифовальное кольцо, так что лезвие лопаты зачерпывает материал, который должен быть отправлен между шлифовальным валом и шлифовальным кольцом, а шлифовальный валок выполняет измельчение материала. за счет качения и качения шлифовального валка.

Процесс ветровой сепарации: после измельчения материала вентилятор нагнетает ветром в основную раму, чтобы взорвать порошок, который сортируется классифицирующим устройством, расположенным над измельчающей камерой. Продукты, отвечающие спецификациям, попадают в циклонный коллектор с ветровым потоком и выгружаются через выпускное отверстие для порошка после сбора, что является готовым продуктом. Ветер возвращается в вентилятор из возвратного канала в верхнем конце большого циклонного коллектора. Путь ветра круговой и проходит под отрицательным давлением. Увеличенный объем воздуха в канале циркуляции воздуха выводится через выхлопную трубу между вентилятором и главным двигателем и поступает в небольшой сборник циклонов. Холодильник для очистки.

Ультра-микрошлифовальный станок состоит из трех частей: основного станка, вспомогательного станка и электрического блока управления. Он имеет различные свойства, такие как тип веялки, отсутствие сита, отсутствие сетки, однородный размер частиц и т. Д. Производственный процесс является непрерывным. Ультратонкий измельчитель достиг международного уровня и широко используется для измельчения материалов в фармацевтической, химической и пищевой промышленности. Ультра-микрошлифовальный станок представляет собой горизонтально наклоняемую конструкцию, состоящую из основания, двигателя, камеры дробления, крышки и загрузочного бункера. Загрузочный бункер и крышку можно наклонить под определенным углом, что удобно для очистки и ремонта материала в камере измельчения. Для обработки твердых и трудно измельчаемых материалов его также можно использовать в качестве вспомогательного оборудования для предыдущего процесса микрошлифования. Он не ограничен вязкостью, твердостью, мягкостью и волокном материала, и он может иметь хороший шлифовальный эффект на любом материале. .

Меры предосторожности для ультра-микрошлифовального станка:

1. Обычные лекарственные материалы не нуждаются в просеивании с помощью ультра-микродробильного станка, но для жемчуга и сталактитов, требующих точного размера частиц, просим пройти через просеиватель.

2. Измельченный материал должен быть высушен, особенно вязкий материал, который должен быть высушен, чтобы ультратонкий измельчитель имел лучший эффект измельчения. Объем не должен быть слишком большим, размером с ноготь мизинца.

3. Не очищайте размольный бак.

4. После использования станка для сверхтонкого шлифования выньте вилку из розетки, чтобы избежать любой опасности, вызванной прикосновением к переключателю.

5. Когда скорость снижается, проверьте, хорошо ли вентилируется трубка из ткани для мелкого заполнителя сверхтонкого измельчителя или слишком много материала в приемном цилиндре. Выключите выключатель питания).

Какие факторы связаны с эффектом модификации поверхности ультратонкого порошка?

Модификация поверхности порошка в основном предназначена для снижения энергии ультратонкого порошка с помощью порошкового модификатора для достижения эффекта однородной дисперсии. Эффект модификации поверхности порошка связан с технологией обработки порошка, технологией обработки конечных продуктов, совместимостью системы, формулой материала и другими.

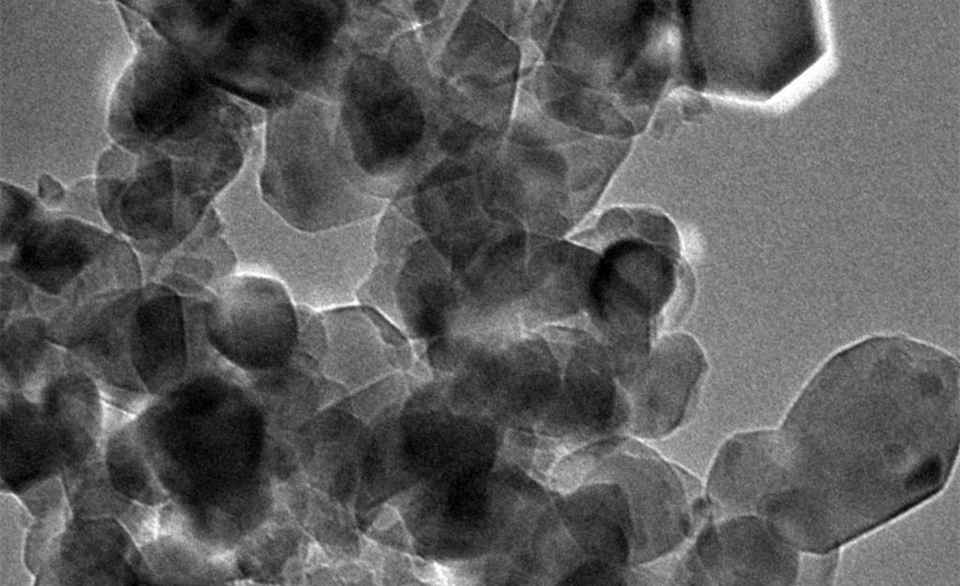

![]()

1. Природа порошкового сырья.

Удельная площадь поверхности, размер частиц, гранулометрический состав, удельная поверхностная энергия, физические и химические свойства поверхности и агломерация порошковых исходных материалов - все это влияет на эффект модификации и является важными факторами для выбора составов порошковых модификаторов, методов обработки. и оборудование. один.

Например, физические и химические свойства поверхности порошка, такие как электрические свойства поверхности, смачиваемость, функциональные группы или группы, характеристики растворения или гидролиза, напрямую влияют на его взаимодействие с молекулами модификатора порошка, тем самым влияя на эффект модификации его поверхности. В то же время физические и химические свойства поверхности также являются одним из важных факторов при выборе процесса модификации поверхности.

2. Формула модификатора порошка.

Модификация поверхности порошка в значительной степени достигается действием порошкового модификатора на поверхность порошка. Следовательно, формула (разновидность, дозировка и использование) порошкового модификатора имеет важное влияние на эффект модификации поверхности порошка и характеристики нанесения модифицированного продукта. Формула модификатора порошка является узконаправленной, то есть имеет характеристики «ключа для открытия замка». В рецептуру порошкового модификатора входит выбор разновидностей, определение дозировки и использования и т. Д.

При выборе порошкового модификатора следует всесторонне учитывать свойства порошкового сырья, использование или область применения продукта, а также такие факторы, как процесс, цена и защита окружающей среды, и основанные на структуре и свойствах продукта. модификатор порошка и его связь с порошком. Механизм действия, целенаправленный отбор.

3. Процесс модификации сверхтонкой поверхности.

После определения формулы порошкового модификатора процесс модификации поверхности является одним из наиболее важных факторов, определяющих эффект модификации поверхности. Процесс модификации поверхности должен соответствовать требованиям или условиям нанесения порошкового модификатора, обладать хорошей диспергируемостью по отношению к порошковому модификатору и обеспечивать равномерное и прочное нанесение порошкового модификатора на поверхность порошка; в то же время процесс требуется простой, хорошая управляемость параметров, стабильное качество продукции, низкое потребление энергии и низкий уровень загрязнения.

Поэтому при выборе процесса модификации поверхности следует учитывать как минимум следующие факторы:

① Характеристики порошкового модификатора, такие как растворимость в воде, гидролиз, точка кипения или температура разложения и т.д .;

②Будь то измельчение на передней стадии или подготовка порошка влажным или сухим. Если это мокрый процесс, рассмотрите возможность применения мокрой модификации;

③Метод модификации поверхности. Метод определяет процесс. Например, для химического покрытия поверхности можно использовать сухой или влажный процесс; но для осаждения неорганического порошкового модификатора можно использовать только мокрый способ.

В настоящее время широко используемые процессы модификации поверхности в основном включают сухой процесс, мокрый процесс, измельчение и модификацию поверхности, объединенные в один процесс, методы сушки и использования порошкового модификатора, объединенные в один процесс, и т. Д.

Какое влияние на чернила оказывает качество диоксида титана?

При производстве различных типов красок доля диоксида титана относительно велика, от 25% до 50%, а некоторые даже больше. Следовательно, диоксид титана играет жизненно важную роль в качестве чернил.

1. Влияние на белизну чернил

(1) Влияние примесей в диоксиде титана на белизну чернил. Вообще говоря, если небольшое количество железа, хрома, кобальта, меди и других примесей смешано с диоксидом титана, приготовленные чернила будут вызывать изменение цвета и уменьшать белизну. Это вызвано наличием в диоксиде титана примесных ионов, особенно ионов металлов, которые искажают кристаллическую структуру диоксида титана и теряют его симметрию. Диоксид титана рутилового типа более чувствителен к примесям. Например, когда содержание оксида железа в диоксиде титана рутильного типа больше 0,003%, он будет иметь цвет, в то время как его содержание в диоксиде титана анатазного типа больше 0,009%. Цветовая реакция. Поэтому очень важно выбирать мелкодисперсный диоксид титана без примесей.

(2) Влияние формы, размера и распределения частиц диоксида титана на белизну. Высококачественные частицы диоксида титана имеют гладкую поверхность, не имеют краев и углов. Если вы используете диоксид титана с угловатыми краями на поверхности частиц, он значительно ослабит отражение света и уменьшит белизну чернил. Размер частиц диоксида титана должен контролироваться в пределах 0,2 ~ 0,4 мкм, что эквивалентно примерно 1/2 длины волны видимого света, чтобы получить высокую рассеивающую способность и сделать цвет более белым. Когда размер частиц меньше 0,1 мкм, кристалл прозрачен. Если размер частиц превышает 0,5 мкм, светорассеивающая способность пигмента будет снижена, и это повлияет на белизну чернил. По этой причине требуется, чтобы размер частиц диоксида титана был подходящим и равномерно распределенным, чтобы иметь хорошую белизну.

2. Влияние на укрывистость чернил.

(1) Показатель преломления самого кристалла диоксида титана напрямую влияет на укрывистость чернил. Как правило, показатель преломления диоксида титана является лучшим среди белых пигментов. При приготовлении белых чернил следует использовать диоксид титана с высоким показателем преломления, чтобы улучшить укрывистость белых чернил.

(2) Влияние размера частиц, структуры частиц и диспергируемости диоксида титана на укрывистость белых чернил. Обычно в диапазоне, превышающем 1/2 длины волны видимого света, чем меньше размер частиц, тем более гладкая поверхность частиц, тем лучше дисперсия диоксида титана в связующем на основе смолы и тем выше его укрывистость. Поскольку диоксид титана сам по себе имеет очевидную кристаллическую структуру, его показатель преломления больше, чем у транспортного средства, и чем больше разница в показателях преломления между ними, тем сильнее укрывистость используемого диоксида титана. Практика доказала, что диоксид титана с рутилом обладает лучшей укрывистостью, чем диоксид титана анатаз, поэтому он более широко используется в производстве чернил.

3. Влияние на колеровочную способность чернил.

Тонирующая способность диоксида титана зависит от его способности рассеивать видимый свет и напрямую влияет на тонирующую способность чернил. Чем больше коэффициент рассеяния, тем сильнее тонирующая способность; чем выше показатель преломления диоксида титана, тем сильнее тонирующая способность. Диоксид титана является продуктом с самым высоким показателем преломления среди белых пигментов, а показатель преломления рутилового диоксида титана выше, чем у диоксида титана анатаза. Поэтому выбор диоксида титана заключается в выборе диоксида титана с сильной рассеивающей способностью и высоким показателем преломления.

4. Влияние на характеристики диспергирования

То, являются ли форма частиц диоксида титана и отражение света однородными, напрямую влияют на характеристики диспергирования диоксида титана. Если поверхность частиц диоксида титана гладкая и отражение однородное, диспергируемость хорошая, а приготовленные белые чернила имеют хороший блеск и белизну. Напротив, поверхность частиц шероховатая и увеличивается диффузное отражение, что значительно снижает блеск и плохую дисперсию. , Непосредственно влияют на белизну и передачу белых чернил. По этой причине диоксид титана необходимо обработать, прежде чем его можно будет использовать.

Таким образом, с быстрым развитием упаковочной, издательской и полиграфической промышленности рыночный спрос на чернила будет расти с каждым днем. Как очень важный белый пигмент в чернилах, диоксид титана имеет множество свойств и функций, которые нельзя заменить никаким другим материалом. Следовательно, количество диоксида титана, используемого в чернилах, будет увеличиваться с каждым годом, и перспективы применения на рынке будут очень широкими.

Источник статьи: China Powder Network

Обслуживание оборудования воздушного классификатора

Классификатор воздушного потока - это разновидность оборудования для классификации воздуха. Классификатор, циклонный сепаратор, пылеуловитель и вытяжной вентилятор составляют систему классификации. Он широко используется для очистки кварца, полевого шпата, слюды, каолина, оксида магния и т. Д.

Под действием всасывания вентилятора классификатор воздушного потока перемещает материалы в зону классификации с высокой скоростью от входа нижнего конца классификатора вместе с восходящим потоком воздуха. Под действием сильной центробежной силы, создаваемой высокоскоростной вращающейся классификационной турбиной, крупные и мелкие материалы разделяются. Мелкие частицы, соответствующие требованиям по размеру частиц, попадают в циклонный сепаратор или пылеуловитель через зазор между лопастями сортировочного круга для сбора.

После столкновения крупных частиц, увлекаемых воздушным классификатором, со стенкой ствола, скорость исчезает и снижается до вторичной фурмы по стенке ствола. Грубые и мелкие частицы отделяются путем интенсивного элюирования вторичным воздухом. Мелкие частицы поднимаются в зону классификации для вторичной классификации, а крупные частицы падают в выпускное отверстие для выгрузки.

Техника также нуждается в постоянной защите от обслуживающего персонала. Практика показала, что срок службы оборудования во многом зависит от качества обслуживания. Чтобы обеспечить безопасную работу оборудования, ниже приведены некоторые общие методы защиты воздушных классификаторов:

1. Перед установкой воздушного классификатора очистите пневмотранспортный трубопровод сжатым воздухом.

2. После того, как сортировочное колесо проработало в течение определенного периода времени (обычно три месяца), следует своевременно проверять его использование.

3. Двигатель следует разместить в хорошо вентилируемом месте и регулярно проверять, правильно ли работает охлаждающий вентилятор двигателя.

4. При запуске классификатора расхода воздуха его следует запускать медленно. Время от нуля до рабочей скорости обычно не должно быть короче 50 секунд.

5. Если есть проблема с каждым редукционным клапаном, его необходимо вовремя заменить и отремонтировать.

6. Тщательно очищайте пылесос, комнату для сбора пыли и чистую комнату на открытом воздухе не реже одного раза в год, чтобы избежать агломерации и отложения.

7. Все подшипники следует регулярно шлифовать и защищать смазочным маслом, а ослабленные крепежные детали следует вовремя подтягивать, чтобы отрегулировать зазор движущихся частей.

Каковы характеристики сверхтонкого измельчителя

Мельницы сверхтонкого измельчения используются во многих отраслях промышленности, таких как пищевая, фармацевтическая, промышленность и т. Д. Преимущества сверхтонких измельчителей также очень значительны.

1. Высокая эффективность измельчения: почти без потерь и без остатков. Благодаря двустороннему действию высокоскоростной ударной силы и силы сдвига время измельчения значительно сокращается, а эффективность измельчения повышается.

2. Высокая тонкость помола: большинство материалов животного и растительного происхождения можно измельчить до размеров от 150 до 2500 меш.

3. Температура измельчения сверхтонкого измельчителя невысока - в случае непрерывной работы его температура не превышает 40 градусов.

4. Низкая стоимость измельчения: меньше трудозатрат, короткое время, полностью герметичный процесс измельчения без переполнения пыли и без потери активных ингредиентов. Потери материала очень незначительны, что может значительно снизить производственные затраты.

5. Простота в эксплуатации: оптимальная конфигурация емкости, обеспечивающая полную выгрузку материалов, простое управление и замену материала.

6. Удобное обслуживание сверхтонкого измельчителя: компактная конструкция, небольшая занимаемая площадь, удобство обслуживания и ремонта.

7. Чистота и гигиеничность: гладкая внутри и снаружи, одна машина с множеством функций, уменьшает загрязнение и облегчает уборку.

8. Широкий спектр применения: он может быть адаптирован для материалов с волокнистыми, высокой вязкостью, высокой твердостью или определенным содержанием влаги. Для пыльцы и других споровых растений и других материалов, требующих разрушения клеточной стенки, скорость разрушения стенки превышает 95%.

9. Улучшение окружающей среды: полностью закрытая операция не имеет перетока пыли и образования шлака, что может улучшить рабочую среду.

10. Безопасность сверхтонкого измельчителя высока: все части, контактирующие с материалом, выполнены из полированной нержавеющей стали, а этот материал является основным материалом для международной медицины и пищевого оборудования, избегая тяжелых металлов, таких как мышьяк, кадмий, ртуть, свинец. , и медь.

Причины и решения для крупного размера частиц шаровой мельницы

Слишком крупный размер частиц разгрузки шаровой мельницы может быть вызван многими причинами, и решение каждой причины будет различным. Нам необходимо разработать соответствующий диагноз и план лечения.

Основная причина чрезмерно крупного размера частиц шаровой мельницы: «шероховатость» шаровой мельницы относится к аномальному явлению, заключающемуся в том, что тонкость измельченного продукта значительно грубее и ее трудно контролировать. Обычно он появляется в двухкамерных трубных мельницах открытого цикла с относительно небольшой длиной и диаметром. Избыточная вместимость камеры грубого помола и недостаточная вместимость камеры тонкого помола являются основными причинами «шероховатости». В этом случае, даже если производительность шаровой мельницы будет соответствующим образом снижена, тонкость продукта все еще будет относительно крупной. Грубость продукта из-за чрезмерного объема загрузки не относится к этому примеру.

Причина, по которой производительность камеры грубого измельчения значительно выше, чем производительность камеры тонкого измельчения:

1) Скорость заполнения мелющего тела камеры грубого измельчения намного выше, чем скорость заполнения камеры тонкого измельчения;

2) средний диаметр стальных шаров в камере грубого помола слишком большой;

3) Длина камеры тонкого измельчения слишком мала;

4) Скорость ветра в мельнице слишком высока;

5) Необоснованная градация мелющего тела;

6) Решетчатый шов доски отсека или разгрузочной решетки слишком велик.

Когда происходит «бурный ход», следует выяснить причину и принять конкретные меры для ее устранения. Вообще говоря, если такого явления нет и другие условия не изменились, значит, измельчающее тело было обновлено. Вполне вероятно, что средний диаметр шара камеры грубого измельчения слишком велик, скорость заполнения слишком высока или градация мелющих тел является необоснованной. Для небольших трубных мельниц с малым отношением длины к диаметру используйте на 1-2 шара больше при сортировке одного бункера или соответствующим образом увеличьте скорость заполнения бункера тонкого помола и соответствующим образом увеличьте грузоподъемность бункера тонкого помола. лайнер, который может решить эту проблему. проблема.

Меры по повышению грузоподъемности футеровки камеры тонкого измельчения включают: на одном или двух кругах футеровки перед подающим концом любой другой кусок футеровки можно приварить стальным стержнем или стальным квадратным сечением, которые могут образовывать Угол выпуклый 15-20мм. Первые несколько нахлестов футеровки были заменены на плоскую футеровку с гофрированной футеровкой: сильно изношенная плоская футеровка заменялась на новую каждые несколько рядов.

Что делать, если при использовании шаровой мельницы звук слишком громкий

Шаровая мельница - это обычно используемое измельчающее оборудование на обогатительной фабрике, которое играет ключевую роль в процессе обогащения. Однако у него есть недостатки, заключающиеся в высоком уровне шума и малой дальности распространения шума. Это не только серьезно повлияет на условия труда сотрудников, но также нанесет вред их ушам и серьезно повредит их физическому и психическому здоровью. С развитием современных технологий и улучшением уровня промышленного шумового загрязнения очень важно снизить уровень шума во время работы шаровой мельницы с помощью эффективных методов концевой заделки и создать тихую и комфортную производственную среду.

Шаровая мельница будет производить сильную вибрацию и шум при измельчении материалов, уровень шума достигает 100 ~ 115 дБ, что вредно для оператора и окружающей среды. Шум шаровой мельницы очень высокий, что всегда было проблемой для пользователей шаровой мельницы.

Шум шаровой мельницы в основном вызван столкновением металлических шариков в барабане, гильзы стенки цилиндра и обрабатываемых материалов. Звук излучается наружу вдоль гильзы, стенки цилиндра, входа и выхода материала, включая звук удара между стальным шаром и стальным шаром, звук удара между стальным шаром и гильзой, звук удара и трения. звучание материала. Уровень шума шаровой мельницы зависит от диаметра и скорости шаровой мельницы, а также от свойств материала и размера блока. Шум шаровой мельницы - это, в основном, установившийся шум, который имеет широкую полосу частот и высокую звуковую энергию с низкими, средними и высокочастотными составляющими. Чем больше диаметр, тем сильнее низкочастотная составляющая.

Метод снижения шума шаровой мельницы

- Добавьте звукоизоляцию к шаровой мельнице

Звукоизоляционные покрытия можно разделить на фиксированные, подвижные и завесы. Неподвижный звукоизоляционный кожух имеет высокую звукоизоляцию, но он ухудшит вентиляцию и теплоотвод в цеху, а обслуживание и ремонт оборудования будут затруднены. На основе фиксированного звукоизоляционного кожуха улучшен подвижный звукоизоляционный кожух и улучшены эксплуатационные характеристики, но звукоизоляционная способность снижена, проблемы вентиляции и отвода тепла не решены, и он должен занимать больше места. и космос. Звукоизолирующая крышка занавесного типа была разработана для разрешения противоречия между большим пространством, занимаемым подвижной звукоизоляционной крышкой, и местом проведения мероприятия, и она имеет преимущества разборки и сборки. Преимуществами гибкой установки и централизованного хранения по-прежнему являются плохая вентиляция и отвод тепла, а также высокие цены.

- Заменить футеровку из марганцевой стали на резиновую.

Этот метод является одной из технических мер по радикальному снижению шума, создаваемого цилиндром, на основе механизма шума, создаваемого шаровой мельницей. Резиновая подкладка проста в установке и обладает хорошим демпфирующим эффектом. Когда втулка ударяется стальным шариком, продолжительность удара может быть увеличена, и эффект снижения шума очевиден. Однако при выборе резиновой футеровки следует обратить внимание на резиновые пластины с хорошей термостойкостью и износостойкостью. В то же время между внутренней поверхностью барабана шаровой мельницы и футеровкой можно разместить термостойкую мягкую резиновую прокладку. Во избежание перегрева мягкой резиновой прокладки между футеровкой шаровой мельницы и мягкой резиновой прокладкой помещается промышленный войлок толщиной 10-15 мм. Уровень шума шаровой мельницы может быть ниже допустимого уровня.

- Усиление вентиляции, отвода тепла и снижения шума оборудования шаровой мельницы.

Шум шаровой мельницы связан не только с влиянием самого оборудования, но и с самим производственным материалом. Для многих производственных материалов в процессе контакта стальных шариков выделяется большое количество тепла, что может напрямую влиять на эффект мер по снижению шума. Поэтому в процессе работы шаровой мельницы следует уделять внимание вентиляции и отводу тепла от оборудования шаровой мельницы, а тепло, выделяемое в процессе производства, необходимо вовремя обрабатывать.

- Добавить камеру шаровой мельницы

Если позволяют условия, сконцентрируйте комнату шаровой мельницы в специальном помещении шаровой мельницы и превратите комнату шаровой мельницы в специальную звукоизолированную комнату, эффект будет лучше, чем звуконепроницаемое покрытие. Однако необходимо обратить внимание на решение задач мониторинга, отвода тепла в помещениях и обслуживания во время работы шаровой мельницы.

Технология переработки бентонита

Бентонит - это глинистая порода, основным минеральным компонентом которой является монтмориллонит. Он часто содержит небольшое количество иллита, каолина, цеолита, полевого шпата, кальцита и других минералов. Бентонит - драгоценный неметаллический минеральный ресурс, имеющий более 1000 применений и известный как «универсальный материал». Бентонит можно разделить на кальций, натрий, магний, натрий-кальций и магний-натрий, в зависимости от различных катионов между слоями монтмориллонита.

Бентонит, как правило, бывает белого, серого, розового, желтого, коричневого и черного цветов различных цветов, и его форма часто представляет собой землистую скрытокристаллическую массу, иногда в виде мелких чешуек и сферолитов. Мягкий и скользкий, набухает в воде, максимальное водопоглощение может быть в 8-15 раз больше его объема, с жирным или восковым блеском, трещина конхоидальная или зазубренная, твердость от 2 до 2,5; плотность от 2 до 2,7 г / см3, температура плавления 1330 ~ 1430 ℃. Бентонит обладает такими свойствами, как набухание, адсорбция, суспензия, диспергируемость, катионный обмен, стабильность, тиксотропность, нетоксичность и когезионность.

Универсальная глина может использоваться как связующее, адсорбент, абсорбент, наполнитель, катализатор, модифицирующий агент, флокулянт, детергент, стабилизатор, загуститель и широко используется в железорудных окатышах, литье, бурении, нефти, химикате, текстиле, бумаге, резине. , сельское хозяйство, медицина и другие отрасли. С развитием науки и технологий потребление бентонита расширилось с традиционных производств бурового раствора и разливки железорудных окатышей до нефтехимии, легкой промышленности, сельского хозяйства, охраны окружающей среды, строительства и других областей, что предполагает более высокий уровень обработки. технологии. Требовать.

Технология переработки бентонита-очистка

Методы очистки бентонита включают химическую очистку и физическую очистку. Физическая очистка подразделяется на ручной отбор, отбор воздуха (сухая очистка) и отбор воды (влажная очистка).

- Отобранный вручную

Он в основном используется в сырой почве с высоким содержанием монтмориллонита, бентонитовой сырой руды → дробление → сушка → ручной отбор → измельчение → упаковка.

- Сухая очистка / рассев

Подходит для руды с высоким содержанием монтмориллонита (более 80%), мелкозернистой и крупнозернистой минеральной кварца, полевого шпата, бентонитовой руды → естественная сушка → дробление → воздушная сушка → измельчение → разделение воздуха и классификация → упаковка

- Влажная очистка / отбор воды

Он подходит для низкосортного бентонита, содержащего 30-80% монтмориллонита в сырой руде, или бентонита, содержащего полевой шпат и кварц с более мелкими частицами, бентонитовой сырой руды → дробление → варка целлюлозы (добавление диспергатора) → осаждение и разделение → Центробежная сепарация суспензии (добавление флокулянта) → фильтрация → сушка → дезинтеграция и деполимеризация → упаковка.

- Химическая очистка

Метод использования химических реагентов для химической реакции с примесными минералами в бентоните для их удаления, обычно с использованием сильной щелочи для удаления кристобалита и кварца, принцип реакции: 2NaOH + SiO2 = NaSiO3 + H2O.

- Очистка соединений

В реальном процессе очистки для очистки композитов часто используются физические и химические методы. Сырая руда → обработка поверхности минералов гипосульфитом или дитионитом натрия → обработка бентонита щелочью при температуре выше 60 ° C → промывка обезвоживающей водой не менее одного раза → обновить Настроить суспензию → обработка гомогенизатором → сушка → дробление → упаковка и транспортировка.

Модификация технологии переработки бентонита

Модификация поверхности бентонита заключается в использовании физических, химических, механических и других методов для изменения структуры поверхности, поверхностной энергии, электрических свойств, адсорбционных характеристик и реакционной способности бентонита с целью повышения его полезности.

- Механическая активация

Жизнеспособность механической силы - это процесс использования механической силы для улучшения определенных действий и свойств бентонита, включая сверхтонкое измельчение и экструзию.

Ультратонкое дробление: сила эффекта зависит от времени дробления, типа дробильного оборудования, способа воздействия механической силы и среды дробления.

Эффект сжатия: эффект зачистки, температурный эффект, эффект разрыва связи.

- Термическая активация

Какие факторы связаны со степенью термической активации?

Это связано со временем спекания: обычно время спекания составляет 1 час.

Это связано с температурой обжарки: температура обжарки составляет 400-450 градусов Цельсия для достижения цели активации.

Сравнительные данные удельной поверхности бентонита до и после обжига.

| Адсорбент | Бентонит природный | 400 ℃ прокаленная почва | 450 ℃ прокаленная почва | 600 ℃ жаропрочная почва | 700 ℃ прокаленная почва |

| Удельная поверхность (м2 / г) | 310 | 360 | 370 | 86 | 40 |

- Кислотная активация

Активация бентонитовой кислотой - это использование различных кислот (серная кислота, азотная кислота, соляная кислота, щавелевая кислота) для активации бентонита в определенных условиях с разными концентрациями.

- Органическая активация

Мокрый процесс: дробление сырой руды → дисперсная варка → очистка → модификация → покрытие → фильтрация → сушка → дробление → упаковка продукта

Прежелевый метод: дробление сырой руды → дисперсионная варка → модификация и очистка → водная экстракция → нагрев для удаления воды → предварительный гелевый продукт.

Сухой процесс: очищенный монтмориллонит + покрывающий агент → нагревание и смешивание → экструзия → сушка → дробление → упаковка

Технология переработки бентонита - натриевая модификация

По сравнению с бентонитом кальция, бентонит натрия имеет более высокое водопоглощение и термическую стабильность, более высокую пластичность и когезионность, а также лучшую тиксотропность и смазывающую способность коллоидной суспензии. Таким образом, модификация натрием почвы для выращивания горшков на основе кальция является одним из эффективных способов повышения ее практической ценности и экономической ценности.

- Принцип натрийизации

Натриизация бентонита заключается в основном в использовании Na+ для замены замещаемого катиона Ca2+ или Mg2+ между слоями кристаллов бентонита. Формула реакции следующая: Ca2+ -монтмориллонит + 2Na+ = 2Na* -монтмориллонит +Ca2+.

- Натриевый метод

Модификация натриевым методом в основном включает в себя суспензионный метод (мокрый метод), метод натрийзирования во дворе (метод старения), метод экструзии и т. Д. Сырье → ручной отбор → дробление → очистка → натриение → экструзия → сушка → дробление → упаковка

После более чем 100 лет исследований и применения бентонит и его глубоко разработанные продукты сыграли важную роль в областях промышленного и сельскохозяйственного производства и науки. В будущем исследования по эффективному использованию бентонита должны быть усилены, а высококачественные, очищенные и современные продукты из бентонита должны активно развиваться, а также развитие в направлении крупномасштабного производства и серийного производства продуктов.

Источник статьи: China Powder Network

Факторы, влияющие на струйные мельницы, используемые в производстве аккумуляторных материалов

При использовании струйной мельницы средний размер частиц материалов может достигать 1-45 микрон, а диапазон размеров частиц можно регулировать произвольно. Это незаменимое технологическое оборудование в производстве аккумуляторных материалов. Итак, вопрос в том, до какой степени струйная мельница может измельчать? Это связано со следующими факторами:

1. Для исходной крупности сырья струйная мельница обычно требует, чтобы сырье было менее 50 меш.

2. Это связано с физическими свойствами материала, текучестью материала и однородностью частиц. Некоторые материалы имеют плохую текучесть, много примесей и высокое содержание растворителя. Во время производственного процесса может происходить блокировка материала. В настоящее время для этого необходимо специальное оборудование. Не все материалы можно измельчить на стандартном оборудовании для достижения тонкости помола. .

3. Это связано с давлением измельчения в процессе измельчения. Давление подачи некоторого оборудования больше, чем давление измельчения, а давление измельчения некоторого оборудования больше, чем давление подачи. Конкретные материалы должны быть специально разработаны.

4. Это связано со скоростью подачи. Не все материалы обладают хорошей текучестью. Будь то шнековая подача или вибрационная подача, процесс подачи является очень важным фактором. Некоторые очень мелкие материалы трудно подавать. , В настоящее время необходимо использовать специальную и индивидуальную конфигурацию для достижения эффекта кормления.

5. Это связано со степенью оптимизации струйной мельницы. Производителей струйных мельниц много, но тонкость одного и того же материала, производимого разными производителями, различается, даже если он производится разными моделями оборудования от одного производителя. Есть и отличия. Однако опыт показывает, что шлифовальный диск большего размера лучше, чем меньший.

6. Это связано с методикой работы оператора. Некоторое оборудование требует небольшого, а затем большого давления для запуска, а некоторые работают напрямую за одну операцию.

Из вышесказанного видно, что тонкость измельчения струйной мельницы не фиксированная, а регулируемая. Именно по этой причине оно стало излюбленным технологическим оборудованием в различных отраслях промышленности, которое может удовлетворить разнообразные потребности разных пользователей.