Применение оборудования сверхтонкого измельчения в области традиционной китайской медицины

Технология сверхтонкого измельчения может улучшить скорость экстракции и биодоступность традиционной китайской медицины, повысить качество препаратов традиционной китайской медицины и сэкономить ресурсы. Традиционная китайская медицина может быть дополнительно преобразована в различные лекарственные формы после сверхтонкого измельчения и имеет широкие перспективы развития.

Технология сверхтонкого измельчения является передовой технологией, которая использует механическую или гидродинамику для деагломерации материалов размером 0,5–5,0 мм до микрометровых или даже нанометровых уровней. По сравнению с традиционным измельчением она имеет преимущества экономии материалов, высокой скорости измельчения и однородного и тонкого размера частиц порошка.

В зависимости от измельчающего тела технология сверхтонкого измельчения делится на сухое и мокрое измельчение. Сухое измельчение заключается в измельчении материалов в сухих условиях, что позволяет получать сверхтонкие порошки с хорошей адсорбцией, расширением и растворимостью в воде; мокрое измельчение заключается в измельчении (полу)жидких материалов. По сравнению с сухим измельчением она имеет преимущества в виде меньшей опасности пыли и меньшего выделения тепла, и в то же время обладает эффектами гомогенизации и эмульгирования, что делает вкус продукта более нежным.

На основе свойств китайских лекарственных материалов китайский лекарственный ультратонкий порошок в основном готовится путем добавления механической силы. Существует три распространенных механических оборудования.

Струйная мельница

Струйную мельницу также называют мельницей с жидкостной энергией. Основными компонентами являются сопло и дробильная камера. Принцип работы заключается в использовании высокоскоростного воздушного потока или перегретого пара в качестве ударного носителя, распылении его из сопла, обеспечении энергии для поведения разрушения материала, в результате чего трещина материала становится нестабильной, открывается и расширяется под действием внешней силы, а макроскопическим проявлением является изменение размера частиц материала. Струйная мельница с высокоскоростным воздушным потоком в качестве ударного носителя часто используется для дробления китайской медицины, которую можно разделить на следующие 5 типов: горизонтальный дисковый тип, тип циркулирующей трубы, тип противоположного распыления, тип ударной пластины, тип псевдоожиженного слоя.

Струйная мельница подходит для китайской медицины с четкой текстурой, чувствительностью к теплу и низкой температурой плавления, но не для лекарственных материалов, содержащих летучие компоненты. Продукт после дробления имеет равномерное распределение размеров частиц, высокую точность классификации, сильное сродство и сохраняет присущие частицам свойства. Поэтому эта технология стала предпочтительным методом для разработки различных высокопроизводительных микропорошковых материалов.

Высокоскоростная механическая ударная мельница

Высокоскоростная механическая ударная мельница использует ротор, вращающийся с высокой скоростью вокруг оси, для передачи импульса материалу, заставляя материал сильно сталкиваться с подкладкой для получения сверхтонкого порошка. Эффекты измельчения, сдвига и вихревых токов, возникающие в этом процессе, могут способствовать образованию новых поверхностей порошка.

Это оборудование удобно для подачи, занимает небольшую площадь, имеет высокую эффективность дробления и имеет регулируемый размер частиц дробления. Оно широко используется для дробления китайских лекарств средней и низкой твердости; но оно оказывает термическое воздействие во время процесса дробления и не подходит для термочувствительных и легкоплавких китайских лекарств. Это оборудование в основном полагается на высокоскоростную работу деталей для дробления, что приведет к серьезному износу деталей и неизбежному загрязнению китайских лекарств. Поэтому разработка высокоизносостойких материалов является важным способом содействия разработке такого оборудования.

Вибрационная мельница

Вибрационная мельница включает в себя измельчающие тела, измельчающую чашу и эксцентриковое возбуждающее устройство. Ее принцип работы сложен и многомасштабен. Эксцентриковый механизм заставляет чашу периодически вибрировать с высокой частотой. Измельчающие тела движутся соответствующим образом и создают множественные силы на материале, усугубляя расширение трещин в материале, тем самым разрушая внешнюю структуру.

Вибрационная мельница подходит для измельчения китайских лекарственных средств различной твердости, а распределение размеров полученных частиц узкое. Если вибрационная мельница оснащена охлаждающим устройством, она также может достигать низкотемпературного измельчения термочувствительных, легкоплавких и летучих китайских лекарственных материалов.

Технология сверхтонкого измельчения принесла новые возможности в область традиционной китайской медицины, но она также имеет некоторые проблемы, такие как потребление энергии воздухоструйными мельницами и шум вибрационных мельниц.

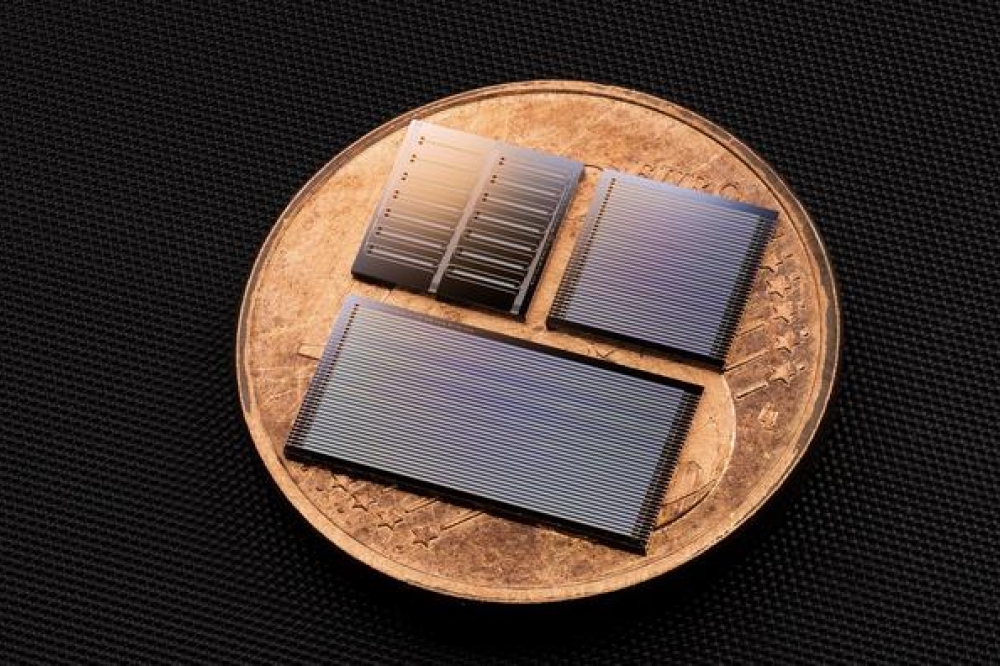

Применение материалов отрицательных электродов на основе кремния в литий-ионных аккумуляторах

![]()

С бурным развитием новых энергетических транспортных средств, накопителей энергии и других рынков, размер рынка и технический уровень литиевых батарей и материалов отрицательных электродов продолжают улучшаться. В настоящее время удельная емкость коммерческих графитовых материалов отрицательных электродов близка к теоретической удельной емкости графитовых материалов, а коммерческое применение материалов отрицательных электродов на основе кремния еще больше ускорилось.

Материалы отрицательных электродов на основе кремния стали горячей точкой в исследовании материалов отрицательных электродов литий-ионных аккумуляторов из-за их чрезвычайно высокой теоретической удельной емкости. Теоретическая удельная емкость кремниевых материалов отрицательных электродов намного выше, чем у коммерческих графитовых материалов отрицательных электродов, а рабочее напряжение умеренное, что делает материалы отрицательных электродов на основе кремния значительными преимуществами в повышении плотности энергии батареи. Однако объемное расширение и сжатие кремния во время зарядки и разрядки слишком велико, что приводит к растрескиванию и фрагментации материала, а также к постоянному утолщению пленки SEI, что серьезно влияет на стабильность цикла и скоростные характеристики батареи.

Для устранения дефектов материалов отрицательного электрода на основе кремния в литий-ионных аккумуляторах исследователи предложили ряд технических путей, включая нанотехнологии, технологию композитных материалов, структурное проектирование, модификацию поверхности, оптимизацию электролита, предварительное литирование, пористый кремний и сплав кремния и т. д.

Эти технические пути охватывают все этапы от лабораторных исследований до промышленного применения, смягчая проблему расширения объема с помощью технологии наноразмеров и композитных материалов, улучшая проводимость и стабильность с помощью структурного проектирования и модификации поверхности и повышая общую производительность батареи путем оптимизации системы электролита. Технология предварительного литирования может улучшить начальную кулоновскую эффективность, пористая структура кремния помогает смягчить изменения объема, а сплав кремния может обеспечить более высокую емкость и стабильность. Ожидается, что комплексное применение этих технических путей позволит достичь высокопроизводительных, долговечных и недорогих материалов отрицательного электрода на основе кремния и будет способствовать их широкой популярности в практических приложениях.

В настоящее время кремний-углеродные материалы и кремний-кислородные материалы являются двумя основными техническими путями для отрицательных электродов на основе кремния.

Среди них кремний-углеродные отрицательные электродные материалы известны своей высокой первой кулоновской эффективностью, но их циклический ресурс необходимо улучшить. Реализуя наноразмеры кремниевых материалов, можно уменьшить проблемы расширения и разрушения, возникающие во время процесса зарядки и разрядки, тем самым еще больше увеличивая их циклический ресурс. Условно говоря, основным преимуществом кремний-кислородных отрицательных электродных материалов является их превосходная циклическая стабильность, хотя первая эффективность низкая. Однако, принимая технические средства, такие как предварительное литирование, их первая эффективность может быть эффективно улучшена.

С точки зрения коммерческих применений, в настоящее время основные коммерческие применения кремниевых отрицательных электродных материалов включают углеродный оксид кремния, нанокремниевый углерод, кремниевые нанопровода и аморфные кремниевые сплавы. Среди них углеродный оксид кремния и нанокремниевый углерод имеют самую высокую степень коммерциализации, и они обычно смешиваются с графитом в соотношении 5%-10%. В последние годы кремниевые отрицательные электродные материалы постепенно индустриализируются.

В области твердотельных аккумуляторов материалы для отрицательных электродов на основе кремния считаются одним из ключевых направлений разработки материалов для твердотельных аккумуляторов из-за их высокой теоретической плотности энергии, превосходных характеристик быстрой зарядки и разрядки, а также отличных показателей безопасности.

Материал сердечника связи нового поколения: танталат лития

С быстрым развитием Интернета вещей, искусственного интеллекта и технологий больших данных танталат лития (LiTaO3) широко используется в цифровой обработке сигналов, 5G-коммуникациях, наведении, инфракрасных детекторах и других областях благодаря своим превосходным свойствам, таким как пьезоэлектричество, акустооптика и электрооптика. Его монокристаллическая пленка считается новым материалом, срочно необходимым для разработки новых устройств в эпоху после Мура.

Танталат лития — это многофункциональный кристаллический материал с превосходными характеристиками. Он имеет структуру ильменита и бесцветен или светло-желт. Его кристаллическое сырье широко распространено, его характеристики стабильны, и его легко обрабатывать. Он может производить высококачественные крупноразмерные монокристаллы. Полированные кристаллы танталата лития могут широко использоваться в производстве электронных коммуникационных устройств, таких как резонаторы, поверхностные фильтры и преобразователи. Это незаменимый функциональный материал во многих областях связи высокого класса, таких как мобильные телефоны, спутниковая связь и аэрокосмическая промышленность.

Основные области применения

Фильтр поверхностных акустических волн (ПАВ)

Фильтр поверхностных акустических волн — это специальное фильтрующее устройство, изготовленное с использованием пьезоэлектрического эффекта материалов пьезоэлектрического кристаллического генератора и физических характеристик распространения поверхностных акустических волн. Он обладает такими преимуществами, как низкие потери при передаче, высокая надежность, большая гибкость производства, аналого-цифровая совместимость и превосходные характеристики выбора частоты. Его основными компонентами являются линия передачи, пьезоэлектрический кристалл и аттенюатор. Когда сигнал достигает поверхности пьезоэлектрического кристалла через линию передачи, генерируются поверхностные акустические волны. Скорость поверхностных акустических волн разных частот различается во время распространения. Разумным проектированием геометрической формы и параметров передачи пьезоэлектрического кристалла и встречно-штыревого преобразователя, а также наличием отражателя можно добиться эффектов фильтрации разных частот.

Кварцевый генератор

Кварцевый генератор — это устройство преобразования энергии, которое преобразует постоянный ток в переменный ток с определенной частотой. В основном он использует пьезоэлектрический эффект пьезоэлектрических кристаллов для генерации стабильных электрических колебаний. Когда напряжение подается на два полюса чипа, кристалл деформируется, тем самым генерируя напряжение на металлическом листе. Кварцевые генераторы широко используются в радиостанциях связи, GPS, спутниковой связи, мобильных устройствах дистанционного управления, передатчиках мобильных телефонов и высокопроизводительных счетчиках частот из-за их высокостабильных частотных сигналов переменного тока. Обычно он использует кристаллы, которые могут преобразовывать электрическую энергию и механическую энергию для обеспечения стабильных и точных одночастотных колебаний. В настоящее время обычно используемые кристаллические материалы включают кварцевые полупроводниковые материалы и чипы танталата лития.

Пироэлектрический детектор

Пироэлектрический детектор — это датчик, который использует пироэлектрический эффект для обнаружения изменений температуры или инфракрасного излучения. Он может обнаруживать изменения энергии цели в бесконтактной форме, тем самым генерируя измеримый электрический сигнал. Его основным компонентом является пироэлектрический чип, монокристаллический материал со специальными свойствами, обычно состоящий из блоков с противоположными зарядами, с осями кристалла и спонтанной поляризацией. Пироэлектрические материалы должны быть подготовлены очень тонкими, а электроды нанесены на поверхность перпендикулярно оси кристалла. Верхний поверхностный электрод должен быть покрыт поглощающим слоем, прежде чем его можно будет использовать. Когда инфракрасное излучение достигает поглощающего слоя, пироэлектрический чип нагревается и генерируется поверхностный электрод; если излучение прерывается, генерируется обратный поляризационный заряд.

Танталат лития имеет широкие перспективы применения в 5G-коммуникациях, фотонных чипах, квантовой информации и других областях благодаря своему большому пироэлектрическому коэффициенту, высокой температуре Кюри, малому коэффициенту диэлектрических потерь, низкой температуре плавления на единицу объема, малой относительной диэлектрической проницаемости и стабильной работе.

Керамические материалы, используемые при реставрации зубов

Материалы для реставрации зубов должны проходить строгие биологические испытания, чтобы гарантировать, что они не только обладают механическими, физическими и химическими свойствами, необходимыми для клинического использования, но и обладают хорошей биосовместимостью. В последние годы, с непрерывным развитием материаловедения и технологий и постоянным повышением уровня жизни людей, керамические материалы, композитные материалы на основе смол, металлические материалы, наносмолы 3M, стеклокерамика и другие материалы постепенно стали широко использоваться.

(1) Керамика из оксида алюминия

Керамика из оксида алюминия представляет собой белые кристаллические твердые вещества или порошки с замечательной химической стабильностью и механическими свойствами. Как материал для реставрации зубов, оксид алюминия имеет цвет и светопропускание, которые соответствуют настоящим зубам, отвечает эстетическим требованиям и имеет преимущества слабой токсичности для волокнистой ткани in vitro.

(2) Керамика из циркония

В конце 20-го века цирконий был разработан как материал для реставрации зубов. Циркониевая керамика обладает значительной износостойкостью, коррозионной стойкостью и устойчивостью к высоким температурам, хорошими оптическими эффектами, подходит для восстановления зубов и имеет высокую прочность. Цирконий обладает высокой стабильностью и хорошей биосовместимостью. По сравнению с оксидом алюминия он обладает более высокой износостойкостью и прочностью. Подходит для производства клапанов, композитных керамических искусственных костей, тазобедренных суставов, костей и корней зубов.

(3) Биоактивное стекло

Биоактивное стекло — это искусственный биоматериал, который может связываться с костной тканью и одновременно соединяться с мягкими тканями. Он обладает превосходными свойствами, такими как биосовместимость, низкая токсичность, костная направляющая и костеобразование, а также обладает хорошим гемостазом и антибактериальным действием. Он может достигать определенных биологических и физиологических функций при имплантации в организм. Биоактивное стекло может использоваться в качестве костной трансплантации, материала для заполнения костей, материала для поддержания и реконструкции альвеолярного гребня и материала для покрытия оральных имплантатов.

(4) Гидроксиапатитовая керамика

Гидроксиапатит относится к гексагональной кристаллической системе и является типичной биоактивной керамикой. Его состав близок к неорганическим компонентам естественной костной ткани и обладает хорошей биосовместимостью. Он не только безопасен и нетоксичен при имплантации в организм, но и может проводить рост костей. Это отличный биоактивный материал. Он часто используется в области оральной медицины для восстановления дефектов пародонтальной кости и имплантации искусственных корней зубов.

(5) Трикальцийфосфатная керамика

Трикальцийфосфат является важной кальцийфосфатной керамикой с хорошей биосовместимостью и биотоксичностью. Трикальцийфосфат может быть изготовлен в виде полых структурных компонентов определенного размера и формы в соответствии с требованиями скорости деградации различных частей и различных свойств кости, и может использоваться для лечения различных ортопедических заболеваний. Кроме того, трикальцийфосфат обладает биологическими характеристиками, вызывая регенерацию периапикальной кости и образование кальциевых мостиков пульпы, и широко используется и ценится в области оральной медицины.

(6) Полевошпатный фарфор

Полевошпатный фарфор представляет собой боросиликатное полевошпатовое стекло с нерегулярной структурой зерна, распределенной в стеклянной матрице. Используется в винирах на передние зубы, полных коронках и вкладках на задние зубы. Имеет хорошие эстетические эффекты и абразивность, близкую к естественным зубам. После шлифовки и полировки его можно использовать во рту.

(7) Стеклокерамика

Стеклокерамика представляет собой поликристаллические твердые тела с равномерным и плотным распределением стеклянной фазы и кристаллической фазы в стеклянной матрице, полученной с помощью ряда процедур термической обработки. Их также называют микрокристаллическим стеклом. Стеклокерамика стала предпочтительным материалом для эстетической реставрации передних зубов из-за их пропускания и насыщенности, близких к естественным зубам. Стеклокерамика не только обладает превосходной коррозионной стойкостью и износостойкостью, но также ее прочность на изгиб и вязкость разрушения можно контролировать, регулируя процесс термической обработки процесса кристаллизации. Поэтому один за другим разрабатываются продукты, подходящие для различных целей.

(8) Композитная керамика

Композитная керамика представляет собой новый тип композитного материала на основе смолы и керамики, который сочетает в себе характеристики традиционной керамики с новыми материалами на основе смолы. Его преимущество в том, что его можно реализовать с помощью технологии CAD/CAM. Кроме того, поскольку композитная керамика содержит большое количество смоляных компонентов, при повреждении реставрации ее легко отремонтировать с помощью смолы.

Ключ к повышению эффективности шаровой мельницы

Факторы, влияющие на эффективность измельчения

Эффективность измельчения является важным показателем производительности шаровой мельницы, что имеет решающее значение для повышения эффективности переработки минералов и снижения потребления энергии.

Основными факторами являются свойства материала, а твердость, прочность, плотность и характеристики разрушения влияют на сложность измельчения.

Рабочие параметры мельницы оказывают значительное влияние на эффективность, такие как скорость, скорость заполнения, размер и тип среды. Оптимизация скорости может максимизировать удар и трение, а соответствующая скорость заполнения обеспечивает эффективный контакт между материалом и средой. Тип и размер среды для измельчения также важны. Среды из разных материалов и размеров будут влиять на эффективность измельчения. Выбор правильной среды может улучшить эффект измельчения.

Выбор процесса измельчения также влияет на эффективность. Мокрое измельчение подходит для требований к мелким частицам, а сухое измельчение подходит для материалов с низким содержанием воды.

Конструкция и обслуживание мельницы также имеют решающее значение. Конструкция конструкции влияет на эффективность измельчения, а неправильное обслуживание снизит эффективность.

Скорость шаровой мельницы

Согласно теореме о кинетической энергии, когда масса объекта постоянна, чем больше скорость объекта, тем выше энергия, которую он несет. Аналогично, чем больше скорость шаровой мельницы, тем больше энергия дробления и измельчения, переносимая частицами среды частиц, и тем лучше эффект дробления и измельчения, но могут возникнуть такие проблемы, как повышенное потребление энергии, повышенные потери самой среды частиц и сильный нагрев в среде частиц; если скорость шаровой мельницы слишком низкая, энергии, переносимой средой частиц, может быть недостаточно для достижения дробления и измельчения материала, и она не будет играть роль измельчения.

Скорость заполнения среды частиц

Скорость заполнения относится к отношению внутреннего объема среды частиц в размольном стакане, занимаемого средой частиц в свободном состоянии, к фактическому объему среды частиц. Скорость заполнения среды частиц в среде частиц в среде частиц является одним из ключевых факторов, влияющих на эффективность измельчения.

Размер частиц среды частиц

Согласно уравнению импульса объекта, объекты разной массы переносят разную кинетическую энергию с одинаковой скоростью. В среде частиц из одного и того же материала размер частиц определяет массу одной частицы. Поэтому выбор подходящего размера частиц среды частиц может эффективно повысить эффективность измельчения.

Шаровое соотношение

Шаровое соотношение — это соотношение материала к среде измельчения, которое также оказывает значительное влияние на эффективность измельчения. Подходящее шаровое соотношение может гарантировать, что среда измельчения эффективно передает энергию материалу. Определение шарового соотношения должно учитывать характеристики материала, тип мельницы и ожидаемую тонкость измельчения.

Объем воды для измельчения

Во время процесса мокрого измельчения объем воды для измельчения оказывает непосредственное влияние на эффективность измельчения и концентрацию пульпы. Текучесть пульпы необходимо контролировать, регулируя объем воды, чтобы обеспечить хорошее взаимодействие между средой и материалом, избегая при этом перегрузки мельницы и снижения эффективности измельчения.

Размер и соотношение стальных шаров

В работе шаровой мельницы стальной шар является измельчающей средой, а его размер и соотношение оказывают решающее влияние на эффективность измельчения. Соответствующий размер и соотношение стальных шаров могут эффективно улучшить эффективность измельчения материала, снизить потребление энергии и продлить срок службы мельницы.

Улучшение процесса и оборудования

Другим ключевым средством повышения производительности шаровой мельницы является улучшение процесса и оборудования. С непрерывным развитием современных технологий и прогрессом материаловедения традиционный процесс и оборудование шаровой мельницы сталкиваются с необходимостью модернизации и преобразования.

Анализ и предотвращение неисправностей

Эффективность работы и стабильность шаровой мельницы напрямую влияют на качество и эффективность всего производственного процесса. Однако в процессе долгосрочной эксплуатации из-за влияния различных внутренних и внешних факторов шаровая мельница часто имеет различные неисправности, такие как высокая температура основного подшипника, ненормальный звук работы, вздутие живота и другие проблемы, которые не только повлияют на эффективность производства, но также могут привести к повреждению оборудования и увеличению производственных затрат.

Какую важную роль сульфат бария играет в производстве аккумуляторов?

Основным компонентом барита является сульфат бария (BaSO4), и его наиболее известными применениями являются утяжелители бурового раствора, бариевые химикаты и сырье для защиты от ядерного излучения.

Сульфат бария обладает такими преимуществами, как сильная химическая инертность, хорошая стабильность, устойчивость к кислотам и щелочам, умеренная твердость, высокий удельный вес, высокая белизна и способность поглощать вредные лучи. Это экологически чистый материал. Высокочистый наносульфат бария не только имеет применение обычного сульфата бария, но и имеет другие специальные применения. Например, он широко используется в таких промышленных секторах, как покрытия, производство бумаги, резины, чернил и пластмасс.

Сульфат бария также имеет важное применение — наиболее часто используемый неорганический расширитель в производстве аккумуляторов. Как базовый, возобновляемый и перерабатываемый новый источник энергии, аккумуляторы широко используются в различных областях, таких как транспорт, связь, электричество, железные дороги, национальная оборона, компьютеры и научные исследования.

Как новый энергетический минерал, сульфат бария играет очень важную роль в производстве аккумуляторов. Основная причина сокращения срока службы батареи: сульфатация отрицательной пластины батареи. Поэтому в свинцово-кислотных батареях основная роль сульфата бария заключается в повышении активности отрицательной пластины, предотвращении затвердевания пластины и продлении срока службы батареи.

В отрицательной свинцовой пасте батареи осажденный сульфат бария с превосходными заполняющими свойствами и стабильными свойствами обычно используется для снижения степени сульфатации отрицательного электрода батареи. Причины следующие:

1. Сульфат бария и сульфат свинца имеют одинаковую структуру решетки, что способствует равномерному распределению сульфата свинца (PbSO_4), вырабатываемого отрицательным электродом батареи с помощью сульфата бария (BaSO4), в различных положениях пластины, тем самым препятствуя необратимой сульфатации и продлевая срок службы батареи.

2. Осажденный сульфат бария имеет небольшой размер частиц и хорошую дисперсность. Эксперименты показали, что при отсутствии агломерации, чем меньше размер частиц сульфата бария, тем ниже степень сульфатации отрицательного электрода батареи.

3. Осажденный сульфат бария имеет высокую чистоту, почти не содержит железа и нелегко разряжается. При разряде батареи PbSO4 может иметь больше кристаллических центров, лучше предотвращать сокращение удельной поверхности свинца, повышать активность отрицательной электродной пластины, предотвращать затвердевание пластины и продлевать срок службы батареи.

4. Сульфат бария чрезвычайно инертен и не участвует в окислительно-восстановительном процессе электрода. Он механически отделяет свинец от свинца или сульфата свинца, тем самым сохраняя хорошо развитую удельную поверхность материала электрода.

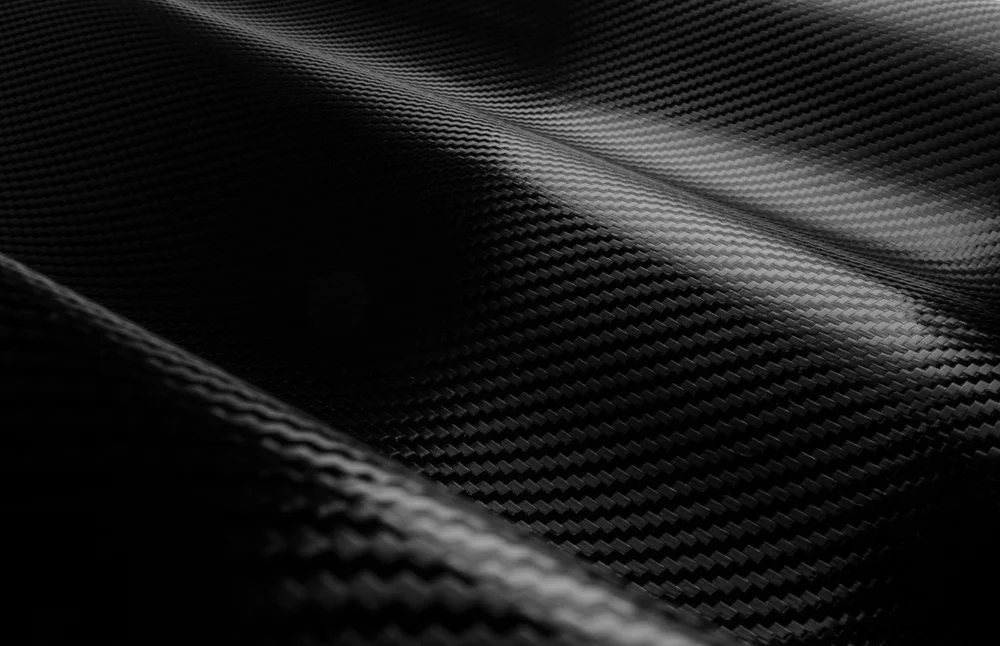

Волокно с высокой теплопроводностью: открытие новой эры терморегулирования

В сегодняшнюю эпоху быстрого развития технологий вопросы терморегулирования стали одной из ключевых проблем, с которой сталкиваются многие области. От потребностей рассеивания тепла электронным оборудованием до регулирования температуры функциональной одежды, от тепловой защиты в аэрокосмической отрасли до оптимизации теплопроводности в области новой энергетики, волокна с высокой теплопроводностью постепенно стали центром исследований и промышленности благодаря своим уникальным характеристикам и широким перспективам применения.

С быстрым развитием аэрокосмической отрасли, электронных чипов, искусственного интеллекта и других областей, потребности в применении рассеивания тепла высокой мощности и теплоотвода выдвигают все более высокие требования к материалам с высокой теплопроводностью. Волокна с высокой теплопроводностью, такие как углеродные волокна на основе мезофазного пека, волокна нитрида бора, волокна углеродных нанотрубок, графеновые волокна и т. д., не только демонстрируют превосходную высокую теплопроводность, но и обладают высокой механической прочностью, направленной теплопроводностью и ткацкостью. Они являются идеальными материалами для структурной и функциональной интеграции приложений рассеивания тепла высокой мощности.

1. Отличная теплопроводность: наиболее примечательной особенностью волокна с высокой теплопроводностью является его превосходная теплопроводность. По сравнению с традиционными волокнами, волокна с высокой теплопроводностью могут передавать тепло быстрее, эффективно снижать локальную температуру и повышать эффективность теплопроводности. Эта особенность дает волокнам с высокой теплопроводностью уникальные преимущества в рассеивании тепла и теплопроводности.

2. Хорошие механические свойства: в дополнение к теплопроводности волокна с высокой теплопроводностью обычно обладают хорошими механическими свойствами, такими как высокая прочность, высокая жесткость и износостойкость.

3. Легкий вес и гибкость: волокна с высокой теплопроводностью обычно имеют меньший вес и хорошую гибкость, и их можно ткать, сплетать или комбинировать в соответствии с различными потребностями для изготовления материалов различных форм и структур.

4. Химическая стабильность: волокна с высокой теплопроводностью обычно обладают хорошей химической стабильностью и могут сохранять свои стабильные характеристики в различных химических средах. Это позволяет использовать волокна с высокой теплопроводностью в различных жестких рабочих условиях, таких как высокая температура, высокое давление, коррозионная среда и т. д.

Области применения волокон с высокой теплопроводностью

1. Теплоотдача электронного оборудования: поскольку производительность электронного оборудования продолжает улучшаться, проблема теплоотдачи становится все более заметной. Волокна с высокой теплопроводностью могут использоваться в качестве теплоотводящих материалов и применяться в радиаторах, радиаторах и других компонентах электронного оборудования для эффективного повышения эффективности теплоотдачи электронного оборудования, снижения рабочих температур и продления срока службы оборудования.

2. Функциональная одежда: Волокна с высокой теплопроводностью могут использоваться в функциональной одежде, такой как спортивная одежда, верхняя одежда и т. д., для достижения регулирования температуры тела человека. В холодной среде волокна с высокой теплопроводностью могут быстро передавать тепло, вырабатываемое телом человека, поддерживать температуру внутри одежды в относительно стабильном состоянии, уменьшать накопление тепла внутри одежды, тем самым избегая потоотделения из-за перегрева, а затем предотвращая пот от того, чтобы человеческое тело чувствовало холод в среде с низкой температурой; В жаркой среде волокна с высокой теплопроводностью могут быстро переносить внешнее тепло на поверхность человеческого тела, рассеивать тепло через испарение пота и сохранять тело прохладным.

3. Авиакосмическая промышленность: В области аэрокосмической промышленности волокна с высокой теплопроводностью могут использоваться в качестве теплозащитных материалов во внешней оболочке, двигателе и других частях самолета, эффективно снижая тепло, выделяемое самолетом во время высокоскоростного полета, и повышая безопасность и надежность самолета. Кроме того, волокна с высокой теплопроводностью могут также использоваться в отводе тепла электронного оборудования, тепловом контроле спутников и других аспектах в области аэрокосмической промышленности.

4. Новая энергетическая область: В области новой энергетики волокна с высокой теплопроводностью могут использоваться в качестве сепараторов аккумуляторов, электродных материалов и т. д. для повышения эффективности зарядки и разрядки и безопасности аккумуляторов. Кроме того, волокна с высокой теплопроводностью также могут использоваться в тепловом управлении нового энергетического оборудования, такого как солнечные элементы и топливные элементы, для повышения производительности и стабильности оборудования.

Области применения токопроводящей сажи

Проводящая сажа — это типичная специальная сажа с проводимостью, как правило, в диапазоне 10-1~10-2См/см. Проводящая сажа имеет преимущества высокой электропроводности и теплопроводности, низкой себестоимости производства, устойчивости к окислению и низкой плотности, а также имеет очевидные преимущества перед металлическими порошковыми или волокнистыми наполнителями.

Область аккумуляторов

Литий-ионная батарея:

LiFePO4, LiNiO2, LiCoO2 и другие активные материалы положительного электрода являются полупроводниками или изоляторами с проводимостью всего 10-9~10-3См/см. Для повышения их проводимости необходимо добавлять проводящие добавки.

Во время процесса заряда и разряда материал отрицательного электрода будет многократно расширяться и сжиматься из-за вставки/извлечения Li+, что разрушает канал вставки Li+ и снижает разрядную емкость.

Другие батареи:

Никель-водородная батарея: применяется к отрицательному электроду в качестве носителя электронов и проводящей добавки, помогает материалу отрицательного электрода лучше проводить электрохимические реакции, снижает поляризацию электрода, улучшает зарядно-разрядные характеристики батареи и срок службы, а также снижает побочные реакции, такие как газообразование.

Никель-кадмиевая батарея: действует на отрицательный электрод, улучшая проводимость материала отрицательного электрода, снижает внутреннее сопротивление батареи, улучшает разрядную емкость большого тока и эффективность заряда и разряда, а также снижает потери энергии и тепловыделение.

Резиновые и пластмассовые изделия

Антистатические изделия:

Производство антистатических резиновых изделий, таких как антистатические резиновые листы, антистатические конвейерные ленты, резиновые подошвы, медицинские резиновые изделия и т. д., может эффективно предотвращать генерацию и накопление статического электричества и избегать вреда статического электричества для оборудования и персонала.

Производство проводящих пластиковых изделий, таких как проводящие пленки, проводящие волокна, проводящие кожаные изделия и т. д., имеет важные применения в электронной упаковке, электромагнитном экранировании и других областях.

Обычные резиновые и пластиковые изделия: он может улучшить проводимость резины и пластика, придать им определенные антистатические свойства, уменьшить воздействие статического электричества на изделия и улучшить механические свойства и технологические свойства материалов.

Область материалов кабеля

Материал экранирования силового кабеля

Антиэлектромагнитные помехи: в силовых кабелях проводящая сажа может быть добавлена в экранирующий слой кабеля для эффективного экранирования внешних электромагнитных помех и обеспечения стабильности и точности передаваемого по кабелю сигнала мощности.

Гомогенизированное распределение электрического поля: во время работы кабеля неравномерное распределение внутреннего электрического поля может вызвать такие проблемы, как частичный разряд, что влияет на срок службы и безопасность кабеля.

Полупроводящие материалы кабеля

Полупроводящий экранирующий слой: Полупроводящий экранирующий слой, используемый для кабелей среднего и низкого напряжения. Проводящая сажа может быть смешана с базовыми материалами, такими как резина или пластик, для образования полупроводящего композитного материала.

Улучшение производительности обработки: Добавление проводящей сажи может улучшить производительность обработки кабельных материалов, упростив их экструзию и формовку, а также повысив эффективность производства и качество продукции.

Электронная печать и лакокрасочная промышленность

Проводящие чернила и проводящее покрытие:

Добавление проводящей сажи может сделать чернила и покрытия проводящими, и они используются в печатных платах (ПП), электронных дисплеях, покрытиях электромагнитного экранирования и других областях.

Электронная печать:

Проводящая сажа может использоваться для изготовления антистатической одежды, интеллектуальных текстильных изделий и т. д. В некоторых рабочих средах, где требуется антистатичность, ношение антистатической одежды может предотвратить повреждение электронного оборудования статическим электричеством и вред для организма человека.

Другие области

Топливные элементы: В топливных элементах с полимерным электролитом проводящая сажа может использоваться в топливном электроде и воздушном электроде в качестве носителя электронов и носителя катализатора для ускорения электрохимической реакции между топливом (например, водородом) и окислителем (например, кислородом), а также для повышения эффективности выработки электроэнергии и производительности топливных элементов.

Суперконденсаторы: Проводящая сажа может улучшить проводимость и емкость электродов суперконденсаторов, позволяя им быстро накапливать и высвобождать заряды с более высокой плотностью энергии и мощности.

Авиационно-космическая и военная отрасли: используется для производства антистатических и электромагнитных экранирующих материалов, таких как покрытия корпусов самолетов, материалы корпусов ракет и т. д., для снижения воздействия статического электричества на оборудование и повышения скрытности оборудования.

6 кристаллических форм карбоната кальция

Карбонат кальция можно разделить на кубический, веретенообразный, цепочечный, сферический, чешуйчатый, игольчатый и т. д. в зависимости от формы кристалла. Различные формы карбоната кальция имеют различные области применения и функции.

Поэтому для удовлетворения потребностей различных отраслей промышленности в различных продуктах из кристаллического карбоната кальция необходимо использовать методы контроля формы кристаллов для управления процессом кристаллизации карбоната кальция с целью получения продуктов с различными формами кристаллов.

1. Кубический карбонат кальция

Так называемый кубический относится к карбонату кальция, кристаллы которого показаны в виде кубов под просвечивающим электронным микроскопом.

Промышленное производство показывает, что в процессе производства карбоната натрия и кальция с использованием низкотемпературной технологии без добавления какого-либо агента контроля формы кристаллов, контролируя температуру карбонизации, можно получить кубический продукт карбоната кальция. Кристаллическая структура осажденного карбоната кальция во многом зависит от температуры, при которой он образуется. Пока температура, при которой образуется кристаллическое ядро, ниже 30 °C, его можно карбонизировать в кубический карбонат кальция.

2. Карбонат кальция в форме розы и веретена

Карбонат кальция в форме розы и веретена обычно используется в производстве бумаги, резины, пластика, покрытий и других отраслях, особенно в высококачественной сигаретной бумаге, что может улучшить характеристики горения и воздухопроницаемость сигаретной бумаги.

Основной метод производства карбоната кальция в форме веретена в моей стране: при комнатной температуре концентрация известкового молока контролируется на уровне около 35% (весовое соотношение), а в реактор для карбонизации вводится 30-40% (объемное соотношение) смешанного газа CO2. Процесс карбонизации проводится при комнатной температуре. Из-за экзотермической реакции температура реактора повышается от комнатной температуры до около 75°C. Морфология продукта в основном веретенообразная, а размер частиц обычно составляет несколько микрон.

3. Цепочечный карбонат кальция

Цепочечный ультратонкий карбонат кальция состоит из нескольких или десятков мелких зерен карбоната кальция, соединенных друг с другом, и имеет цепочечную структуру. При различных условиях синтеза будут разные размеры частиц и соотношения сторон.

Цепочечный ультратонкий карбонат кальция оказывает превосходное армирующее действие на натуральный и синтетический каучук. В качестве армирующего наполнителя он может частично заменить технический углерод или белую техническую сажу, значительно снижая производственные затраты. Кроме того, цепочечный ультратонкий карбонат кальция используется в качестве добавки в лакокрасочной, бумажной и пластмассовой промышленности, показывая превосходные эксплуатационные характеристики и имея широкие перспективы применения.

Существует много сообщений о синтезе цепочечного карбоната кальция, но общий метод заключается в добавлении регулятора формы кристалла для управления ростом зародыша кристалла, когда суспензия Ca(OH)2 становится вязкой коллоидной эмульсией на полпути в процессе карбонизации. Основными регуляторами формы кристалла являются соли магния, соли калия, полифосфаты натрия, водорастворимые соли металлов и хелатирующие агенты.

4. Сферический карбонат кальция

Благодаря хорошей гладкости, текучести, диспергируемости и износостойкости сферический нанокарбонат кальция широко используется в резине, лакокрасочных покрытиях, чернилах, медицине, зубной пасте и косметике.

Сферический карбонат кальция обычно получают путем низкотемпературной реакции соли кальция и карбоната в концентрированном щелочном растворе. Основными регуляторами формы кристаллов являются соли магния, соли калия и полифосфат натрия.

5. Чешуйчатый карбонат кальция

Чешуйчатый карбонат кальция подходит для бумажной промышленности и может производить бумагу с превосходной впитываемостью чернил, белизной, пригодностью для печати и гладкостью. В качестве наполнителя и армирующего агента чешуйчатый карбонат кальция имеет высокую гладкость, блеск, удельное сопротивление и коэффициент упругости в смеси благодаря своему нетрадиционному расположению.

Когда чешуйчатый нанокарбонат кальция используется для пигмента для мелованной бумаги, он показывает хорошую текучесть и диспергируемость, а также имеет лучший блеск и гладкость, чем обычный шпиндельный PCC легкий карбонат кальция.

6. Игольчатый карбонат кальция

Игольчатый карбонат кальция имеет большое соотношение сторон. При использовании в качестве наполнителя для пластмасс он может значительно улучшить ударопрочность и прочность на изгиб; эффект армирования более выражен при использовании в резине.

Применение и фазовый переход различных кристаллических оксидов алюминия

В области горного дела, керамики и материаловедения оксид алюминия (химическая формула Al2O3), также известный как боксит, представляет собой ионное соединение с сильными химическими связями. Он обладает превосходными характеристиками, такими как высокая твердость, высокая механическая прочность, стойкость к химической коррозии, хорошая износостойкость и хорошая теплопроводность. Это важное химическое сырье в промышленности.

Существует два основных способа организации кристаллической структуры оксида алюминия: один заключается в том, что атомы кислорода располагаются в гексагональной укладке, а другой — в том, что атомы кислорода располагаются в кубической укладке.

(1) Свойства и применение α-Al2O3

α-Al2O3 обычно называют корундом. α-Al2O3 представляет собой белый кристалл и является наиболее распространенным и стабильным типом кристалла оксида алюминия. Он относится к тригональной плотноупакованной структуре. В кристаллической структуре α-Al2O3 ионы кислорода расположены в гексагональной плотноупакованной структуре, повторяющейся в двух слоях ABABAB... для образования нескольких октаэдрических форм, в то время как ионы алюминия заполняют промежутки между каждым октаэдром.

В настоящее время α-Al2O3 широко используется в абразивных материалах, огнеупорных материалах, подложках интегральных схем и структурной функциональной керамике.

(2) Свойства и применение β-Al2O3

β-Al2O3 на самом деле является алюминатом, который представляет собой композитное соединение, состоящее из оксидов металлов и оксида алюминия. Ионы металлов, такие как Na+, могут быстро диффундировать в этом плоском слое, поэтому кристаллы β-Al2O3 могут проводить электричество и являются важным типом твердого электролита. Поэтому β-Al2O3 можно использовать для приготовления твердоэлектролитных диафрагменных материалов в натрий-серных батареях, а также он может играть важную роль в ионной проводимости и изоляции положительных и отрицательных электродов батареи.

(3) Свойства и применение γ-Al2O3

γ-Al2O3 является наиболее часто используемым оксидом алюминия в переходном состоянии. Он не существует в природе. В его структуре ионы кислорода можно аппроксимировать как кубические и плотно упакованные, в то время как ионы алюминия нерегулярно распределены в октаэдрических и тетраэдрических пустотах, образованных ионами кислорода, принадлежащими структуре шпинели. Процесс получения γ-Al2O3 относительно прост, а температура его образования относительно низкая, обычно в диапазоне 500~700 ℃. γ-Al2O3 нерастворим в воде, но обычно может растворяться в кислоте или щелочи.

Фазовое превращение различных кристаллических оксидов алюминия

Среди различных кристаллических форм только α-Al2O3 является стабильной кристаллической фазой, а все остальные фазы являются переходными фазами, которые находятся в термодинамически нестабильном состоянии. При повышении температуры нестабильный переходный глинозем может трансформироваться в стабильную фазу, что является необратимым преобразованием реконструкции решетки.

Для получения стабильного α-Al2O3 требуется идеальный контроль процесса от начального просеивания руды, синтеза порошка до спекания. При получении высокотемпературного глинозема в стране и за рубежом обычно в качестве сырья используется промышленный гидроксид алюминия или промышленный глинозем, который образует переходную фазу путем дегидратации, а затем претерпевает множественные фазовые превращения при высокой температуре и, наконец, превращается в α-фазу Al2O3.

Гиббсит (Al(OH)3) и бемит (AlOOH) являются наиболее часто используемыми прекурсорами для получения α-Al2O3. В процессе начальной термообработки гидроксид алюминия превращается в переходный глинозем в форме метастабильной структуры и, наконец, заканчивается термодинамически стабильной фазой α-Al2O3.

В промышленности обычно используются различные методы прокалки для преобразования метастабильной фазы γ-Al2O3 в α-стабильную фазу для получения α-Al2O3 с различной морфологией. α-Al2O3 с различной морфологией можно получить, контролируя различные температуры прокалки, добавляя различные типы добавок, методы измельчения и т. д. Обычно включаются кристаллы α-Al2O3 в различных формах, таких как червеобразные, чешуйчатые, столбчатые, сферические, сферические и волокнистые.

С быстрым развитием керамической промышленности, фармацевтической промышленности, электронной промышленности и машиностроения рыночный спрос на глинозем все еще имеет много возможностей для развития, поэтому исследования глинозема имеют огромное значение. Понимание и освоение кристаллической структуры и свойств глинозема является важной предпосылкой для получения порошка глинозема. Различные кристаллические формы глинозема имеют различные области применения. α-Al2O3 является наиболее стабильной из всех форм глинозема. В производстве различные типы кристаллов α-Al2O3 обычно готовятся путем управления средой роста кристаллов α-Al2O3 для удовлетворения потребностей керамики, огнеупорных материалов и других новых функциональных материалов для различных кристаллических микроструктур α-Al2O3.