Разберитесь в пудре в жизни

Никакой порошок - это не материал. Порошок - это основа современной промышленности, важнейшая сила технической поддержки высокотехнологичной промышленности, важнейший краеугольный камень современной оборонной промышленности и самое основное сырье для всех сфер жизни. Пудра повсюду и тесно связана с нашей жизнью.

Термин «порошок» впервые появился в начале 1950-х годов. Он характеризуется множеством прерывистых поверхностей, относительно большой удельной поверхностью и состоит из множества мелких гранулированных материалов. В дальнейшем обобщении порошок представляет собой агрегат, состоящий из бесчисленного множества относительно мелких гранулированных веществ.

Порошок - это совокупность твердых мелких частиц, <100 мкм - это порошок (пыль),> 100 мкм - (частица).

Порошок существует в жидкой, газовой и твердой формах. Порошок обычно относится к твердому телу небольшого размера. Твердое вещество делится на диспергированное и агрегатное состояние. Большинство порошков находится в дисперсном состоянии.

Основные свойства порошка

Геометрические свойства порошка: размер, гранулометрический состав, форма частиц и состояние накопления частиц порошка.

Механические свойства порошка: угол трения порошка, давление порошка, текучесть и свойства движения в жидкости.

Другие физико-химические свойства порошка: электрические, магнитные, оптические, акустические и термические свойства порошка, а также его адгезионные, адсорбционные, когезионные, смачиваемость и взрывоопасные свойства.

Классификация порошка

По причине его можно разделить на натуральную пудру и искусственную пудру. По способу приготовления его можно разделить на механический метод измельчения и химический метод порошка. По размеру частицы его можно разделить на первичные частицы, агрегатные частицы, агрегатные частицы и хлопьевидные частицы. В зависимости от состояния дисперсии его можно разделить на крупнозернистый порошок (> 0,5 мм), средний и мелкий порошок (0,074 ~ 0,5 мм), мелкий порошок (10 ~ 74 мкм), мелкий порошок (0,1 ~ 10 мкм), нанопорошок (< 100 нм).

Обычные порошковые материалы

Металлические порошки включают порошок восстановленного железа, порошок цинка, порошок меди, порошок никеля и порошок алюминия. Неметаллические порошки включают перлит, диатомит, турмалин, исландит, брусит, органические материалы, натуральный каучук и синтетические волокна. , Крахмал, целлюлоза, синтетическая смола, неорганические материалы включают карбонат кальция, силикат, алюминат, фосфат, порошок кремния.

Кроме того, существуют материалы на основе углерода, такие как углеродная сажа, графен, углеродное волокно, наноматериалы, композитные материалы и порошки китайской медицины.

Порошковая технология

- Приготовление: различные физические, химические и механические методы.

- Обработка: дробление, классификация, диспергирование, смешивание, гранулирование, обработка поверхности, псевдоожижение, сушка, формование, спекание, удаление пыли, взрыв пыли, транспортировка, хранение, упаковка и т. Д.

- Тест: определение различных геометрических, механических, физических и химических свойств порошка.

Порошок в жизни

- Одежда

Различные цвета одежды обусловлены добавлением оксидов, хроматов, сульфатов, силикатов, гидроксидов, сульфидов, металлов и т. Д. Для изготовления различных пуговиц можно использовать различные порошковые материалы, такие как пуговицы из смолы, пуговицы из керамики (диоксида циркония), пластмассы. пуговицы, металлические пуговицы (медь) и т. д. Добавление карбоната кальция, каолина, талька, барита и других порошков в резиновую обувь может повысить прочность на разрыв и износостойкость обуви. Добавление нанодиоксида титана, нанокиси цинка, нанокиси кремния и т. Д. Может подавлять развитие бактерий и дезодорировать изношенные носки. Добавление сажи, диоксида олова, оксида цинка, диоксида титана и т. Д. Может сделать одежду антистатической; добавление нанокерамического порошка дальнего инфракрасного диапазона может сделать одежду теплее.

- Еда

Обычная пищевая мука, соевое молоко, сухое молоко, кофе, соль и т. Д. - все это порошки; пищевая сода нужна для выпечки хлеба и хлеба на пару; минеральную воду лечебного камня называют сокровищем минеральной воды; цеолит также был разработан как продукт для здоровья. Для борьбы со старением удалите накопленные в организме тяжелые металлы. Обычно используемые таблетки для детоксикации безоара и термоочищающие гранулы для детоксикации могут быть добавлены с тальком, комками, пемзой, алунитом, мышьяком, гипсом и т.д .; Уже доступна асептическая посуда и асептическая упаковка для пищевых продуктов из наноматериалов.

- Резиденция

цемент. Диатомовая грязь с кизельгуром в качестве основного сырья имеет хорошие функции очистки воздуха и адсорбции формальдегида. Изоляционная плита из перлита имеет не только легкий объемный вес, но и высокую прочность, подходящую для всех типов зданий. В обычно используемые архитектурные покрытия добавляют каолин, сепиолит, бентонит, гипсовый порошок, кварцевый порошок и т. Д. Огнеупорные материалы, такие как кремний, магнезия и углерод, используются в различных конструкциях.

- Путешествовать

Углеродное волокно, алюминий и магний помогают снизить вес автомобилей и самолетов; автомобильные шины, сиденья, рули и т. д. наполнены карбонатом кальция, порошком волластонита, слюдяным порошком, гидроксидом алюминия и т. д .; углеродные нанотрубки можно использовать в интегральных схемах; металлы Литий используется в производстве литиевых батарей; в краску добавляют алюминиевую пудру, слюдяную пудру и др.

Порошковые материалы, порошковая технология, оборудование и операции используются в различных отраслях промышленности, таких как химическая промышленность, производство пластмасс, красок, покрытий, текстиль, строительные материалы, продукты питания, электроника, национальная оборона и защита окружающей среды.

Активизировать исследования в области гомогенизации, очистки, ультратонкого измельчения, классификации и сортировки минералов, модификации поверхности и т.д .; развиваться в направлении миниатюризации, функционализации, высокой степени очистки и уточнения; модернизация и интеллигенция порошкового оборудования.

Усиление применения минеральных функциональных материалов в энергосбережении и противопожарной защите, заполнении и покрытии, управлении охраной окружающей среды, хранении энергии и увлажнении и т.д .; распространяются на области наук о жизни и информатики.

Источник статьи: China Powder Network

Метод приготовления сферического оксида алюминия

Сферический оксид алюминия также называют песчаным оксидом алюминия, альфа-оксидом алюминия. В кристаллической решетке оксида алюминия α-типа ионы кислорода плотно упакованы в шестиугольники, а AI3+ симметрично распределен в октаэдрическом координационном центре в окружении ионов кислорода. Энергия решетки велика, поэтому температура плавления и кипения высоки. Он обладает такими характеристиками, как коррозионная стойкость, износостойкость, устойчивость к высоким температурам, высокая прочность, хорошая изоляция, большая площадь поверхности, высокая твердость и стойкость к окислению.

Процесс подготовки сферического оксида алюминия

- Шаровая мельница (высокоэнергетическая шаровая мельница)

Шаровая мельница - наиболее распространенный метод получения ультратонкого порошка оксида алюминия. Сама шаровая мельница представляет собой горизонтальный цилиндр со встроенными мелющими телами из стальных шаров, поэтому после того, как материал попадает в цилиндр, ударная сила, создаваемая столкновением со стальным шаром, достигает эффекта дробления. Добавление шлифовальной добавки в процессе шаровой мельницы может улучшить однородность размера частиц порошка.

Факторами, влияющими на приготовление ультратонкого порошка оксида алюминия с помощью высокоэнергетической шаровой мельницы, являются время шаровой мельницы и скорость шаровой мельницы. Преимущества - простота эксплуатации, низкая стоимость и высокая производительность. Недостатком является то, что гранулометрический состав продукта не является однородным, минимальный размер частиц ограничен механически, и трудно получить сферические частицы.

- Золь-гель метод полимерной сети

Преимущество состоит в том, что приготовленный порошок оксида алюминия имеет небольшой размер частиц. Недостаток - очень плохая сферичность.

- Гидролиз алкоксида

Преимущество в том, что размер частиц приготовленного порошка невелик. Недостаток - слишком высокая стоимость и плохая сферичность.

- Шаблонный метод

Шаблонный метод использует сферическое сырье в качестве реагента для контроля морфологии в процессе. Изделие обычно полое или имеет структуру ядро-оболочка.

Основной процесс заключается в использовании полистирольных микросфер в качестве шаблона, нанесении покрытия наночастицами оксида алюминия, функционализированных угольной кислотой, и последующей промывке толуолом для получения полых сфер из оксида алюминия.

Преимущество - хороший способ заготовки полых сфер. К недостаткам можно отнести высокие требования к агенту шаблона, много этапов процесса подготовки и сложность эксплуатации.

- Метод разложения аэрозоля

При разложении аэрозоля обычно используются алкоксиды алюминия в качестве сырья, используются свойства алкоксидов алюминия, которые легко гидролизуются и высокотемпературный пиролиз, и используются физические средства фазового перехода для испарения алкоксидов алюминия, а затем контакт с водяным паром для гидролиза и распыления. . После высокотемпературной сушки или прямого высокотемпературного пиролиза реализуется фазовое превращение газ-жидкость-твердое тело или газ-твердое тело, и, наконец, образуется сферический порошок оксида алюминия.

Преимущества заключаются в том, что разложение воды можно проводить без добавления щелочи, условия реакции мягкие, а операция проста. Недостаток - высокая стоимость.

- Падение мяч

Метод капельного шарика заключается в том, чтобы бросить золь оксида алюминия в слой масла (обычно парафин, минеральное масло и т. Д.) И сформировать сферические частицы золя под действием поверхностного натяжения, а затем частицы золя загустевают в растворе аммиака и, наконец, частицы геля. Способ сушки и спекания с образованием сферического оксида алюминия.

Преимущество заключается в том, что эмульсионная технология применяется на стадии старения золя, а масляная фаза остается нетронутой, что устраняет необходимость разделения порошка и маслянистых реагентов. Недостатком является то, что его обычно используют для получения сферического оксида алюминия с большим размером частиц, который в основном используется для адсорбентов или носителей катализаторов.

- Радиочастотный индукционно-плазменный метод

Частицы оксида алюминия неправильной формы распыляются в плазменную горелку газом-носителем через подающий пистолет, быстро нагреваются и плавятся. Расплавленные частицы образуют сферические капли под действием поверхностного натяжения, и за очень короткое время внутренняя часть быстро затвердевает, образуя сферические частицы.

- Пламя таяния

Метод плавления в пламени заключается в непосредственном напылении порошка оксида алюминия неправильной формы в пламя, так что порошок оксида алюминия плавится в пламени в шар.

Преимущество состоит в том, что процесс прост, контроль затрат более выгоден, чем метод плазменного напыления, сфероидизированный продукт имеет высокую теплопроводность, хорошую сферичность и контролируемый размер частиц.

- Однородные осадки

Процесс осаждения в методе гомогенного осаждения - это образование зародышей кристаллов, затем агломерация и рост и, наконец, процесс осаждения из раствора, обычно в неравновесном состоянии, но если концентрация осаждающего агента в гомогенном растворе можно уменьшить, даже медленно. Образование зародышей будет равномерно генерировать большое количество крошечных кристаллических зародышей, и полученные мелкие частицы преципитации будут равномерно диспергированы во всем растворе и будут поддерживать состояние равновесия в течение длительного времени. Этот метод получения осадков называется методом гомогенного осаждения.

Преимущества: простой процесс, низкая стоимость, высокая чистота, массовое производство оборудования, простота изготовления и короткий технологический процесс. Недостатком является то, что существующие коллоиды трудно осаждать, промывать и фильтровать, порошок легко смешивать с осаждающим агентом, компоненты порошка нелегко отделить во время осаждения, осадок может повторно растворяться в процессе промывки и осаждающий агент также вызовет образование большого количества комплексных ионов.

- Эмульсионный метод

Чтобы получить сферические частицы порошка, люди используют межфазное натяжение между масляной фазой и водной фазой для получения крошечных сферических капель, так что образование и гелеобразование частиц золя ограничиваются крошечными каплями, и, наконец, получаются сферические осадки. . Частицы.

Преимущество - простота эксплуатации. Недостаток - слишком высокая стоимость и плохая сферичность.

- Золь-эмульсионно-золь-метод

Такаши Огихара и др. использовали гидролиз алкоксида алюминия для получения сферического порошка оксида алюминия с помощью золь-гель процесса. Вся система гидролиза относительно сложна. Среди них октанол, растворяющий алкоксид алюминия, составляет 50%, этанольный растворитель составляет 40%, а октанол-бутанол диспергирует воду. Спирт составлял 9% и 1% соответственно, а пропилцеллюлоза использовалась в качестве диспергатора для получения сферического порошка γ-оксида алюминия с очень хорошей сферичностью.

Преимущество состоит в том, что в процессе не вводятся примесные ионы. Недостатком является то, что цена сырья высока, размер частиц получаемого порошка невелик, а распределение узкое.

- Метод распыления

Суть метода распыления для получения сферического оксида алюминия состоит в том, чтобы осуществить фазовый переход за относительно короткое время. Изделие имеет сферическую форму под действием поверхностного натяжения. По характеристикам фазового перехода его можно разделить на пиролиз распылением, сушку распылением и плавление распылением. Закон.

Преимущества - стабильный химический состав, высокая чистота, отличные характеристики и массовое производство. Недостатком является то, что он эффективен только для растворимых солей и имеет определенные ограничения.

Применение сферического оксида алюминия

- Керамический материал

При тех же условиях процесса сферический порошок оксида алюминия имеет преимущества в форме, которые могут изменять микроструктуру материала, увеличивать прочность и плотность керамики, снижать температуру спекания и значительно улучшать характеристики керамики.

- Материал поверхностного защитного слоя

Распыление ультратонкого порошка оксида алюминия на поверхность пластика, краски, стекла, сплавов и металлических материалов может улучшить износостойкость, коррозионную стойкость, стабильность и поверхностную прочность материала.

- Катализатор и носитель катализатора

Ультратонкий оксид алюминия имеет сильные адсорбционные характеристики, много активных точек поверхности, высокую реакционную активность и селективность, а также обеспечивает необходимые условия для каталитических реакций. Сферический оксид алюминия, используемый непосредственно в качестве катализатора, может уменьшить истирание и увеличить срок службы катализатора, тем самым снижая производственные затраты.

- Абразив для химико-механической полировки

Химико-механическое полирование широко используется в микросхемах интегральных схем, микроэлектронных механических системах и жестких дисках компьютеров. В качестве полировального материала сферический оксид алюминия может избежать появления следов скольжения. Сферический порошок оксида алюминия имеет высокую плотность упаковки, которая может уменьшить рассеяние светящегося тела, эффективно уменьшить потери проходящего света и, таким образом, может улучшить яркость экрана.

- Люминесцентный материал

Сферический порошок оксида алюминия имеет высокую плотность упаковки, которая может уменьшить рассеяние светящегося тела, эффективно уменьшить потери проходящего света и, таким образом, может улучшить яркость экрана.

- Нефтехимическая промышленность

В нефтехимической промышленности оксид алюминия является наиболее широко используемым носителем.

Источник статьи: China Powder Network

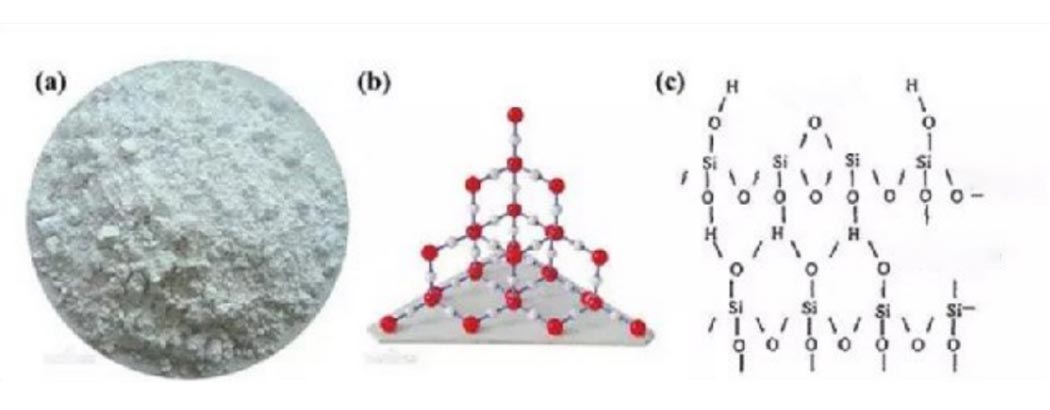

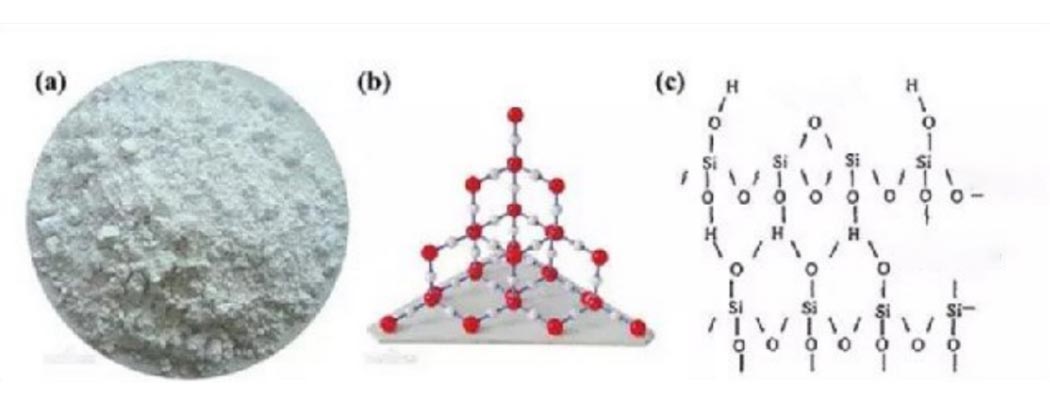

Приготовление и нанесение нанокремнезема

Нано-кремнезем - это неорганический химический материал, широко известный как «ультратонкая белая сажа». Это нетоксичный неорганический неметаллический материал без запаха и загрязнений, а также новый высокотехнологичный ультратонкий неорганический материал. Размер составляет от 1 до 100 нм, он имеет трехмерную сетевую структуру, которая легко агломерируется и имеет плохую стабильность при хранении.

|

Основные технические показатели нанокремнезема |

||||||

| Размер частиц / нм | Плотность / г · см-3 | Удельная поверхность / м2 · г-1 | Теплопроводность Вт. (М.К-1) | Скорость звука / м.с-1 | Плотность печати / г.м-3 | Содержание примесей /% |

| 15~20 | 0,128~0,141 | 559~685 | 0,01 | <100 | <0,15 | Cl<0,028

Обычные металлы <0,01 |

Приготовление нанокремнезема

В настоящее время исследования нанокремнезема в основном используют силикат натрия и этилортосиликат в качестве сырья, в то время как сырьем для промышленного производства в основном является недорогой силикат натрия.

- Физический метод

В основном это механическое измельчение. Крупнозернистый диоксид кремния ультратонко измельчается за счет комбинированного действия удара, сдвига, трения и других сил, создаваемых сверхтонкой измельчающей машиной. Затем используется высокоэффективное группирующее устройство для разделения частиц разного размера, чтобы реализовать однородность и специфичность гранулометрического состава порошка нанокремнезема.

Физический производственный процесс прост, объем производства большой, и производственный процесс легко контролировать. Однако требования к исходным материалам выше, и по мере уменьшения размера частицы частицы агломерируются из-за увеличения поверхностной энергии, и дальнейшее уменьшение размера частиц порошка становится затруднительным.

- Химический метод

1.Химическая газофазная реакция

В этом методе для смешивания и сжигания используются кремнийорганические соединения (такие как галогенорганосиланы, силаны и т. Д.), Водород и кислород или воздух. После сжигания кремнийорганических соединений при высоких температурах они подвергаются высокотемпературному гидролизу в воде, полученной в результате реакции для получения нанокремнезема.

Метод химической газофазной реакции имеет однородный размер частиц, малый размер частиц и сферическую форму, высокую чистоту продукта и небольшое количество гидроксильных групп на поверхности. Чтобы этот метод вызвал химические реакции, необходимо использовать нагревание, излучение или плазму, чтобы активировать реагенты в молекулы. Следовательно, оборудование, используемое в этом методе, требует высоких требований, используемое сырье дорогое, а цены на продукцию относительно высоки.

2. Осадки

Метод осаждения заключается в смешивании раствора реагента с другими вспомогательными агентами, затем добавлении подкислителя к смешанному раствору для осаждения, и полученный осадок сушат и прокаливают для получения нанокремнезема.

Метод осаждения имеет простой процесс и широкий диапазон сырьевых материалов, он широко изучен и применяется, но проблема сложного контроля свойств его продукта не решена.

3. Золь-гель метод

В этом методе обычно используют силикат или силикат в качестве предшественника для растворения в растворителе с образованием однородного раствора, а затем регулируют значение pH для гидролиза и полимеризации предшественника с образованием золя.

Золь-гель процесс легко контролировать, он тщательно изучен, а получаемый продукт имеет большую удельную поверхность. Однако сложность стирки, высокие требования к сырью и слишком долгое время сушки ограничивают его использование.

4. Микроэмульсионный метод

При добавлении подкислителя или катализатора по каплям к микроэмульсии, приготовленной из предшественника, реакция приготовления происходит в пузырьке микроэмульсии, и микроэмульсия используется для ограничения зародышеобразования, роста, коагуляции и агломерации твердой фазы крошечной сферической формой. В капельных микропузырьках образуются наносферические частицы, и дальнейшая агломерация между частицами предотвращается, и легко реализовать контролируемое производство размера тела.

Благодаря его способности к самосборке в наномасштабе легко реализовать контролируемое получение частиц по размеру и морфологии, что привлекло интерес многих исследователей и стало горячей точкой исследований в последние годы. Из-за своей высокой стоимости, сложности удаления органических ингредиентов и легкого загрязнения окружающей среды он не получил широкого распространения в промышленности.

Модификация поверхности нано-SiO2

На поверхности нанокремнезема находится большое количество активных кремниевых легких основ с малым размером и большой удельной поверхностью, что позволяет легко агломерировать. Наполненный непосредственно в органические материалы, поскольку он трудно проникать и диспергироваться, а также имеет плохую совместимость, он трудно играет роль, что ограничивает его промышленное применение.

- Физический метод

Метод покрытия поверхности - это метод модификации, при котором поверхность модифицируется и не происходит химической реакции с нано-SiO2 , а покрытие и частицы связаны межмолекулярной силой.

Модификация термообработки - это комплексный процесс, в котором нано-SiO2 помещается на заднюю часть определенной среды для нагрева, сохранения тепла и охлаждения, а производительность регулируется путем изменения поверхности или внутренней структуры нано-SiO2 .

- Химический метод

Жирный спирт реагирует с гидроксильными группами на поверхности SiO2 , удаляя молекулы воды. Гидроксильные группы на поверхности SiO2 заменены алкильными группами, а спирты используются в качестве модификаторов.

Применение Nano SiO2

- покрытие

Нанокремнезем имеет трехмерную сетчатую структуру, имеет огромную удельную поверхность, проявляет большую активность, может образовывать сетчатую структуру при высыхании покрытия и улучшает суспензию пигмента, которая может сохранять цвет покрытия без тускнеют надолго. Обладает отличными самоочищающимися свойствами и адгезией в строительных покрытиях для внутренних и наружных стен.

- Поле клея / герметика

В области клеев и герметиков нанокремнезем является важным продуктом с большим количеством и широким спектром применения. В настоящее время отечественные высококачественные герметики и клеи в основном зависят от импорта.

- резина

Он может улучшить прочность, ударную вязкость и срок службы резиновых изделий. Кроме того, его также можно использовать для изготовления прозрачных резиновых подошв, и этот вид продукции использовался для импорта.

- пластик

Повышение вязкости, прочности, стойкости к истиранию, стойкости к старению пластмасс и повышения стойкости пластмасс к старению.

- Текстильная область

Композитный порошок с соответствующим соотношением нанокремнезема и нанодиоксида титана является важной добавкой для волокон, защищающих от ультрафиолетового излучения, а также может увеличивать эффект удержания тепла и уменьшать вес одежды.

- Область противомикробных агентов / область катализа

Нано-кремнезем физиологически инертен и обладает высокой абсорбирующей способностью. Он может поглощать антибактериальные ионы для достижения антибактериальных целей. Его можно использовать при изготовлении корпусов холодильников и компьютерных клавиатур.

- Сельское хозяйство и пищевая промышленность

Может заставить овощи созреть раньше.

Источник статьи: China Powder Network

Характеристики и применение сырья из кварцевого песка высокой чистоты.

К кварцевому песку относятся обычный кварцевый песок, очищенный кварцевый песок, кварцевый песок высокой чистоты и плавленый кварцевый песок. Кварцевый песок высокой чистоты обычно относится к мелкодисперсному кварцевому порошку с содержанием SiO2 более 99,9%. Это нейтральный неорганический наполнитель, который не вступает в реакцию с наполнителем. Это очень стабильный минеральный наполнитель.

Отличие кварцевого песка высокой чистоты от обычного кварцевого песка

| Тип | SiO2 | Fe2O3 | Диапазон гранулярности |

| Обычный кварцевый песок | 90-99% | 0,02-0,06% | 5-220 |

| Кварцевый песок особой чистоты | 99,5-99,9% | ≤0,001% | 1-0,5 мм |

| 0,5-0,1 мм | |||

| 0,1-0,01 мм | |||

| 0,01-0,005 мм |

Кварцевый песок высокой чистоты обладает уникальными физическими и химическими свойствами, в особенности присущей ему кристаллической структурой, формой кристаллов и законом изменения кристаллической решетки, что делает его устойчивым к высоким температурам, малым коэффициентом теплового расширения, пьезоэлектрическим эффектом, коррозионной стойкостью, высокой изоляцией и резонансным эффектом. И уникальные оптические характеристики.

Химический состав кварцевого песка высокой чистоты (мкг / г)

| Элемент | AI | Fe | Ca | Ng | Ti | Na | Cu | B | Mn | K |

| Содержание | 17.25 | 2.06 | 0.92 | 1.36 | 2.13 | 1.87 | 0.02 | 0.03 | 0.02 | 0.92 |

Гранулометрический состав кварцевого песка высокой чистоты

| Цель | Гранулометрический состав (меш) |

| Песок для кварцевой трубки | 40~100 |

| Песок для кварцевого тигля | 60~160 |

| Песок для кварцевых слитков | 80~180 |

Сырье из кварцевого песка высокой чистоты

- Натуральный кристалл

Преимущества заключаются в высокой чистоте, низком содержании примесей, меньшем количестве включений, а чистые кристаллы можно напрямую использовать для производства электрокварца.

Недостатком является то, что температура размягчения низкая, и при большом объеме промышленного производства трудно обеспечить однородность минеральной структуры и постоянство внутреннего качества и химического состава; запасы кристаллов невелики, распределение неравномерное, высокосортных кристаллов мало.

- Минералы природных горных пород (жильный камень, кварцевый камень и т. Д.)

Преимущество состоит в том, что запасы сырья обширны и их много.

Недостатком является то, что прямая добыча ультрачистого кварцевого песка в настоящее время является самой передовой технологией производства ультрачистого кварцевого песка в мире, и только США, Япония и Германия освоили эту технологию.

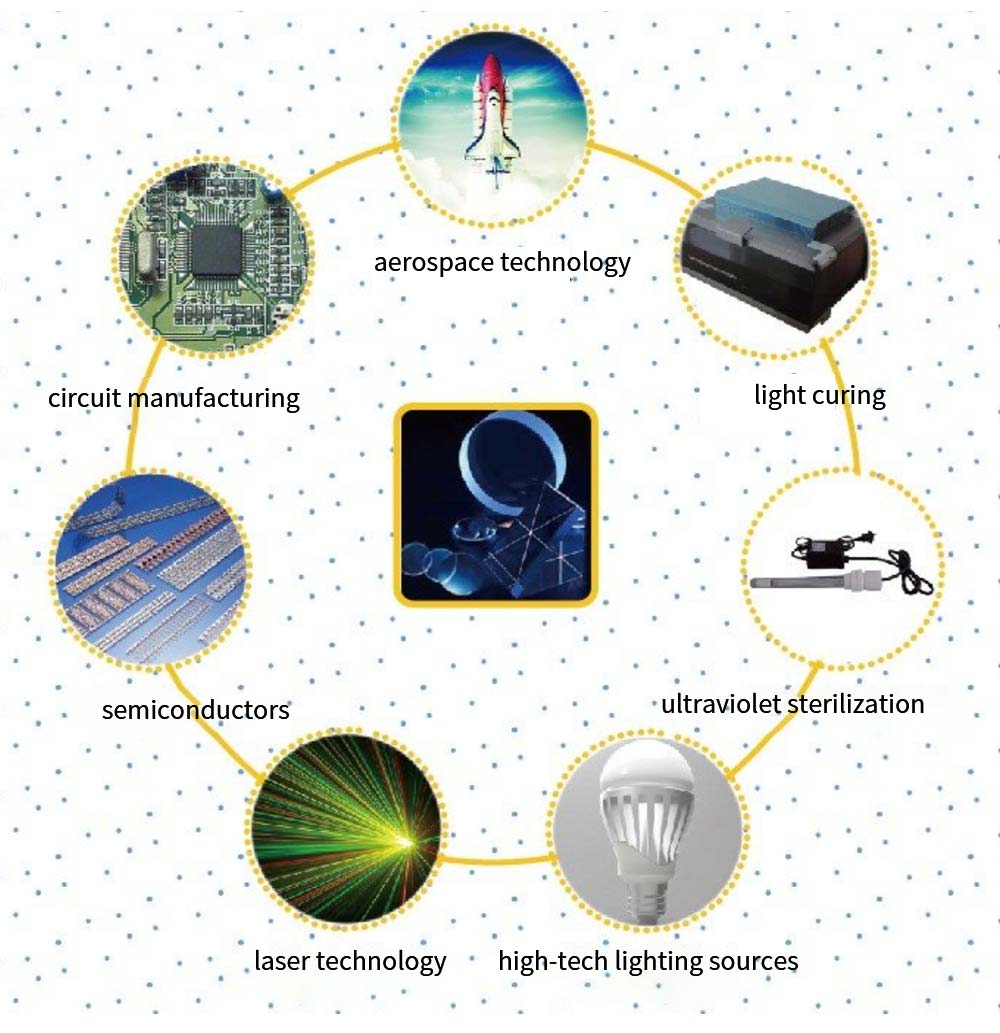

Применение кварцевого песка высокой чистоты

- Кварцевое стекло

Известный как «Король стекла», он широко используется в аэрокосмической технологии, светоотверждении, производстве схем, полупроводниках, ультрафиолетовой стерилизации, лазерной технологии, высокотехнологичных источниках освещения и других областях и областях гражданского назначения.

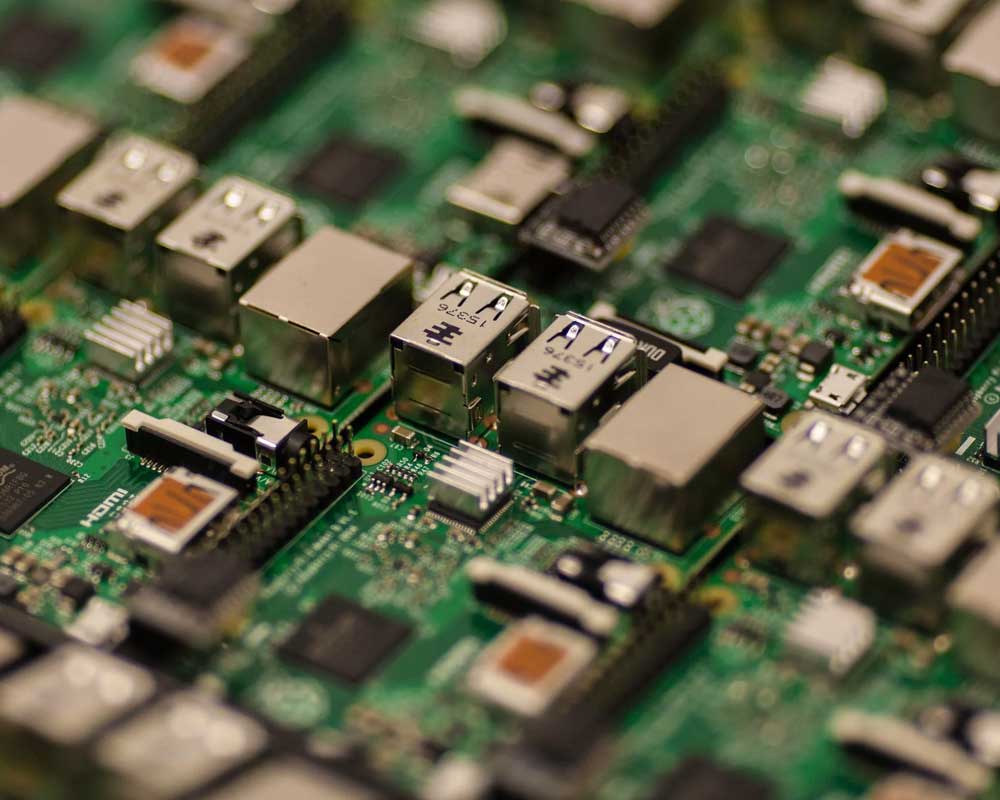

- Электронная промышленность

Упаковочные материалы, основные электронные материалы, используемые для получения монокристаллического кремния и поликристаллического кремния.

- Фотоэлектрическая промышленность

Солнечные панели, материалы для полупроводниковых чипов и т. Д.

Источник статьи: China Powder Network

Подготовка и нанесение нанопокрытий

Нанопокрытия обычно получают путем смешивания наноматериалов и органических покрытий. Поэтому с научной точки зрения это следует называть нанокомпозитными покрытиями. Обычно считается, что перед тем, как его можно будет назвать нанопокрытием, должны быть выполнены два условия: размер частиц по меньшей мере одной фазы в покрытии находится в диапазоне 1-100 нм; наличие нано-фазы значительно улучшает характеристики покрытия или имеет новые функции.

Нанопокрытия состоят из пленкообразующих веществ, пигментов и наполнителей, добавок и растворителей. По сравнению с обычными покрытиями нанопокрытия обладают следующими характеристиками: они могут вырабатывать отрицательные ионы и оказывать лечебное воздействие на организм человека; они могут разлагать и поглощать вредные вещества из воздуха, такие как формальдегид и т.д .; обладают уникальными функциями защиты от плесени и стерилизации; и имеют супер функцию самоочистки; обладает суперстойкостью к стирке; сверхустойчивость к искусственному старению; имеет функцию водонепроницаемости и супер теплоизоляции.

Классификация

- Покрытие из нано-кремнезема

Архитектурные покрытия из диоксида кремния не расслаиваются, являются тиксотропными, противоскользящими, обладают хорошими эксплуатационными характеристиками и значительно улучшают стойкость к пятнам, а также обладают отличными характеристиками самоочищения и адгезии. Покрытие из нанокремнезема может образовывать сетчатую структуру после высыхания, что может улучшить гладкость и степень защиты от старения покрытия транспортных средств и кораблей.

- Покрытие из нано-диоксида титана

Архитектурные покрытия из нано-диоксида титана могут улучшить атмосферостойкость латексной краски на новый уровень. Технология нанесения каталитического композиционного покрытия проста и не требует больших затрат. Покрытие для очистки атмосферной среды, изготовленное с помощью технологии фотокаталитического окисления наноразмерного диоксида титана, оказывает хорошее очищающее действие на оксиды азота в воздухе, а также может разлагать другие загрязняющие вещества в атмосфере.

- Покрытие из нанокарбоната кальция

Карбонат кальция - отличный наполнитель и белый пигмент с характеристиками низкой цены, богатых ресурсов, хорошего цвета и высокого качества. Исследования применения показали, что гибкость, твердость, выравнивание и блеск покрытий с нанокарбонатом кальция значительно улучшаются.

Основное оборудование, используемое в производстве

Применение наноматериалов в покрытиях значительно улучшило характеристики покрытий и защиту окружающей среды, и стало фаворитом рынка. Основное оборудование для производства нанопокрытий имеет следующие пять типов.

- Высокоскоростная диспергирующая машина

Высокоскоростной диспергатор используется для предварительного смешивания краски и шлифовальной суспензии.

- Шаровая мельница

Он в основном используется для измельчения трудно диспергируемых пигментов, наполнителей и покрытий до цветных паст или измельчения до заданной тонкости.

- Оборудование для смешивания красок

После диспергирования тонкоизмельченная суспензия краски и некоторые смолы для покрытий, добавки для покрытий, растворители и красящие пасты равномерно смешиваются с помощью оборудования для смешивания красок и достигают заданного цвета, вязкости и других показателей. Для некоторых покрытий также необходимо использовать высокоскоростной диспергатор для корректировки краски.

- Фильтровальное оборудование

Фильтрующее оборудование используется для фильтрации небольшого количества грубого шлака и других примесей в краске после того, как краска закончена, чтобы достичь цели очистки. Обычно используемым оборудованием является вибрационный грохот, с которым легко работать и легко чистить.

- Разливочное оборудование

Оборудование для розлива подразделяется на ручное и автоматическое оборудование для розлива краски, которое используется для запечатывания готовой упаковки краски заданного объема и качества.

Область применения

- Нано-водонепроницаемое покрытие

В нано-водонепроницаемой технологии в основном используются наноразмерные молекулярные органические материалы для покрытия. В условиях вакуума и отсутствия пыли электронные продукты идеально упаковываются с помощью ультразвуковой вибрации для достижения той же функции водонепроницаемого наноразмерного покрытия, что и при нормальном использовании.

- Самоочищающееся нанопокрытие

Самоочищающееся нанопокрытие упрощает содержание солнечных панелей в чистоте и повышает эффективность работы, снижая затраты на обслуживание и эксплуатацию. Используя двойной фобический механизм наноматериалов, можно эффективно отводить воду из покрытия и предотвращать проникновение воды извне, так что пленка покрытия обладает характеристиками дыхания. В то же время физические свойства двойного интерфейса наноматериалов используются для эффективного отвода пыли и масла, так что он сохраняет хорошие самоочищающиеся свойства.

- Нанопокрытия для оптики

Размер наночастиц намного меньше длины волны видимого света 400-750 нм, и они обладают эффектом пропускания, что обеспечивает высокую прозрачность нанокомпозитного покрытия. Наночастицы обладают сильным эффектом поглощения ультрафиолетового света. Добавляйте TiO2, SiO2 и другие наночастицы в архитектурные покрытия наружных стен, чтобы улучшить устойчивость к атмосферным воздействиям, и добавляйте TiO2в автомобильные верхние покрытия, чтобы улучшить сопротивление старению автомобильных покрытий.

- Покрытие Stealth Nano

Нано-стелс-материал обладает отличными впитывающими характеристиками и в то же время обладает характеристиками хорошей совместимости, небольшого качества и тонкой толщины. Изготовленное из него покрытие позволяет уменьшить дальность обнаружения детектора в широком диапазоне частот. Видимый свет, инфракрасное излучение и звук обладают невидимым эффектом, поэтому они имеют широкий спектр применения в вооруженных силах.

- Нано антибактериальное покрытие

Облучение светом может вызвать у поверхности TiO2прекрасное суперамфифильное свойство, при котором две фазы - гидрофильная и липофильная - сосуществуют в области, где отрицательные ионы промываются и возвращаются в экологически чистый рис. В покрытиях используются промышленно производимые наноантибактериальные порошки, и могут быть изготовлены наноантибактериальные покрытия, которые можно наносить на строительные материалы, такие как сантехника, внутренние помещения, бытовая техника, стены и полы в операционных и палатах больниц и т. Д. Эффект стерилизации и очистки.

Ссылка

Ли Xunsheng et al. «Примеры применения композитных наноматериалов в покрытиях»

Ke Changmei et al. «Приготовление нанокомпозитных покрытий»

Ван Чжицян и др. «Нанопокрытие и его подготовка»

Чжан Сяоцзюань. «Обзор развития нанопокрытий»

Источник статьи: China Powder Network

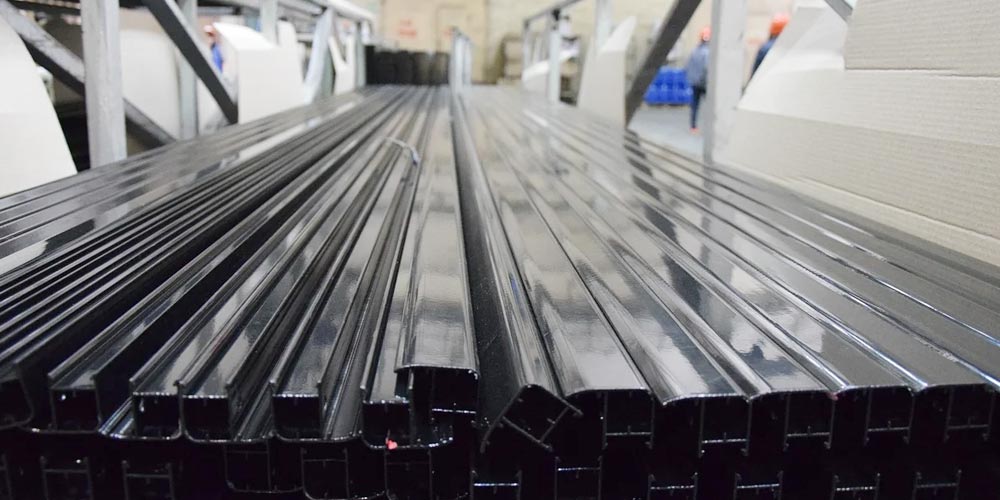

Тяжелый кальций + сверхтонкое технологическое оборудование

Существует много типов тяжелого оборудования для измельчения и обработки кальция. Они комбинируются с машинами сверхтонкой очистки, образуя систему сверхтонкой обработки, которая, как правило, позволяет достичь эффекта сверхтонкого производства. В настоящее время основной спрос на продукты с тяжелым кальцием на рынке тяжелого кальция составляет продукты с тяжелым кальцием от 600 до 1500 меш. Показатель добавленной стоимости продуктов с тяжелым кальцием относительно низок (по сравнению с тальком, баритом, каолином и т. Д.), И масштаб является одним из основных факторов, влияющих на выгоду.

Оборудование для сверхтонкой обработки тяжелого кальция делится на оборудование для измельчения и оборудование для сортировки. Оборудование для измельчения включает в себя мельницу Raymond, вибрационную мельницу, мельницу с сухим перемешиванием, кольцевую валковую мельницу, вертикальную мельницу, шаровую мельницу и лопаточную машину сверхтонкой очистки, работающую по принципу принудительного вихревого тока.

Сравнение различных типов сверхтонкого технологического оборудования

| Тип устройства | Тонкость продукта (сетка) | Лучшая тонкость (сетка) | Преимущество | Недостаток |

| Раймонд Милл (с классификатором) | 100~1250 | <400 | Производство изделий размером менее 400 меш имеет большие преимущества. | Низкое содержание порошка, небольшая производственная мощность для продуктов размером более 800 меш. |

| Вибрационная мельница (с классификатором) | 1250~2500 | >1250 | Высокая эффективность измельчения, высокое содержание мелкого порошка | Большое соотношение сторон, серьезное явление чрезмерного шлифования |

| Мельница сухого смешивания (с классификатором) | 1250~6000 | >2500 | Высокая эффективность измельчения | - |

| Кольцевая валковая мельница (с классификатором) | 400~1500 | <1500 | Энергосбережение, низкие вложени | Производительность одной машины низкая, стабильность продукта плохая |

| Вертикальная фреза (с классификатором) | 200~1500 | <400 | Высокая эффективность измельчения | - |

| Шаровая мельница (с классификатором) | 600~6500 | 800~2500 | Крупномасштабное автономное производство | - |

Хотя мельницы Raymond в настоящее время являются широко используемым оборудованием на предприятиях, производящих тяжелый кальций, на большинстве оборудования трудно добиться крупномасштабного производства сверхтонкого тяжелого кальция.

Практика доказала, что в сухом крупномасштабном производстве ультратонких продуктов из тяжелого кальция с размером ячеек более 600 в основном используются два типа технологий и оборудования, подходящие для развития отрасли, а именно: -машины для тонкого помола и вертикальные мельницы сверхтонкого качества с ультратонкими мельницами. Подразделение уровня машины.

Сравнение технологических систем вертикальной мельницы и шаровой мельницы

| Параметр | Шаровая мельница + классификатор | Ультратонкая вертикальная мельница + классификатор | |

| Автономный масштаб производства | Больше | Большой | |

| <400 меш | Неприличный | Очень подходит | |

| 400~600 меш | Более подходящий | Очень подходит | |

| Высокое энергопотребление, но и высокая удельная поверхность продукта. | Низкое энергопотребление | ||

| 600~1000 меш | Очень подходит | Очень подходит | |

| Высокое энергопотребление, высокая удельная поверхность продукта | Низкое энергопотребление | ||

| >1000 меш | Очень подходит | Требуется вторичная классификация | |

| Стабильное качество продукции | Качество порошковых продуктов по вторичной классификации колеблется. | ||

| Более высокая удельная поверхность | |||

| Потребляемая мощность | <1250 меш | Высокий | Низкий |

| >1250 меш | То же, что и изделия <1250 меш | Чуть выше | |

| Диапазон адаптации продукта | Больше подходит для бумажной и лакокрасочной промышленности | Больше подходит для индустрии пластмасс | |

Что касается колебания качества (крупности) порошка (более низкого сорта) при вторичной классификации вертикальной мельницы, описание выглядит следующим образом: вертикальная мельница производит тяжелый кальций, а крупность измельченного продукта обычно составляет менее 1000 меш. . Если производится сетка 1250 меш. Вышеуказанные продукты необходимо классифицировать дважды. Точно так же вторичная классификация порошка с размером ячеек 800 меш, полученного на вертикальной мельнице, приводит к различному гранулометрическому составу двух нижних продуктов, что затрудняет определение качества нижних продуктов.

Использование шаровых мельниц и крупных классификаторов позволяет производить тяжелый кальций на одной машине в больших масштабах. Емкость шаровой мельницы на одну машину является самой большой, а ее производительность более заметна при производстве продуктов с размером ячеек более 1250. Вертикальная мельница сверхтонкого помола имеет очевидный эффект энергосбережения при производстве продуктов с тяжелым кальцием размером 400 ~ 1000 меш. Производство больших классификаторов было очень зрелым и надежным, производя тяжелый кальциевый порошок размером менее 2500 меш, что значительно снижает инвестиционные затраты и затраты на техническое обслуживание. Комбинированное использование нескольких крупных классификаторов - эффективный способ одновременной диверсификации продуктов. Спрос на сверхмелкозернистый порошок тяжелого кальция размером менее 2 мкм быстро растет, и в настоящее время основной задачей является исследование крупномасштабных субмикронных классификаторов.

Источник статьи: China Powder Network

Метод приготовления и модификации белой сажи.

Белая сажа - это общий термин для безводного и гидратированного диоксида или силиката кремния с мелкими частицами или сверхмелкозернистыми частицами. Это белый нетоксичный аморфный мелкодисперсный порошок или гранулированное вещество с содержанием диоксида кремния более 90%, исходный размер частиц обычно составляет 5-40 нм, поскольку поверхность содержит больше гидроксильных групп, она легко впитывается. воды и превращаются в агрегированные мелкие частицы.

Продукты белой сажи можно разделить на белую сажу методом осаждения и белую сажу с газофазным методом в соответствии с производством и можно разделить на белую сажу с газофазным методом, обычную осажденную белую сажу и высокодисперсную осажденную белую сажу в соответствии с На рынок.

Газофазная белая сажа имеет небольшой размер частиц (15-25 нм), низкий уровень примесей и высокую чистоту, превосходную водостойкость, хорошие диэлектрические свойства, отличные летучие свойства и превосходное усиление, но процесс является сложным и дорогостоящим.

Осажденный диоксид кремния имеет большой размер частиц (20-40 нм), низкую чистоту, плохие армирующие и диэлектрические свойства, но он может изменять свойства каучука на изгиб и растрескивание, а также имеет хорошие рабочие характеристики и низкую цену.

Приготовление белой сажи

Традиционный метод получения белой сажи заключается в использовании силиката натрия, тетрахлорида кремния и этилортосиликата в качестве источника кремния. За исключением силиката натрия, другие расходы очень высоки. В новом методе в качестве источника кремния используются дешевые неметаллические минералы, что значительно снижает стоимость производства белой сажи.

Использование неметаллических минералов для производства белой сажи технически осуществимо и имеет хорошие экономические преимущества. Обычно используемым сырьем являются диатомит, серпентин, бентонит, каолин, волластонит, кварцевый песок, сепиолит и бугорки. Пруток, зола-унос, аксонит, жила, желтый фосфорит и т. Д.

Модификация поверхности белой сажей

Модификация поверхности белой углеродной сажи заключается в использовании модификатора, чтобы заставить гидроксильные группы на поверхности белой углеродной сажи реагировать с модификатором посредством химического процесса для устранения или уменьшения силанольных групп на поверхности для достижения цели изменения свойств поверхности. .

На поверхности белого углерода есть три типа гидроксильных групп: изолированные и ненарушенные изолированные гидроксильные группы, смежные гидроксильные группы, которые образуют водородные связи друг с другом, и две гидроксильные группы, связанные с атомом Si.

Процесс сухой модификации прост, процедур постобработки немного, а крупномасштабное производство легко. Производственный процесс мокрой модификации прост, требует меньшего количества оборудования и более низких производственных затрат.

Применение белой сажи

Армирующий агент и наполнитель в резиновом производстве

Носитель и наполнитель для кормов, пестицидов и лекарств

Матирование, загущение и предотвращение осаждения краски и чернил

Фрикционный агент и загуститель для зубной пасты, наполнитель для бумажного производства.

Сверхтонкий производственный процесс и процесс модификации микропорошка кремния для ламината, плакированного медью.

Ламинат с медной оболочкой (сокращенно CCL) - это основной материал для электроники, изготовленный путем пропитки стекловолоконной ткани или других армирующих материалов полимерной матрицей, покрытия одной или обеих сторон медной фольгой и горячего прессования. Используется в коммуникационном оборудовании, бытовой электронике, компьютерах, автомобильной электронике, промышленном управлении, медицинской, аэрокосмической и других областях. Выбор наполнителей для CCL включает порошок диоксида кремния, гидроксид алюминия, гидроксид магния, порошок талька, порошок слюды и другие материалы.

Микропорошок кремния имеет относительные преимущества по термостойкости, механическим свойствам, электрическим свойствам и диспергируемости в системе смол. Его можно использовать для повышения термостойкости и влагостойкости, жесткости тонкого CCL, стабильности размеров и точности позиционирования при сверлении. коэффициент расширения.

Типы кремниевого порошка для ламината, плакированного медью

В настоящее время кремниевый порошок, используемый в покрытых медью ламинатах интегральных схем, в основном включает пять разновидностей: порошок кристаллического кремния, порошок расплавленного (аморфного) кремния, сферический порошок кремния, композитный порошок кремния и порошок активного кремния.

- Кристаллический кремнеземный порошок

Начатый рано, процесс зрелый и простой, а цена относительно дешевая. Он оказывает большое влияние на улучшение жесткости, термостойкости и водопоглощения ламината, плакированного медью.

Воздействие на полимерную систему не оптимально, диспергируемость и стойкость к седиментации не так хороши, как у расплавленного сферического кремниевого порошка, ударопрочность не так хороша, как у расплавленного прозрачного кремниевого порошка, коэффициент теплового расширения высокий, а твердость большой, и обработка затруднена.

- Порошок плавленого кремнезема

Белый цвет, высокая чистота, низкий коэффициент линейного расширения, низкое напряжение, в основном используется в крупномасштабных и сверхбольших интегральных схемах, формовочных компаундах, эпоксидных литых и заливочных компаундах, особенно при применении высокочастотных ламинатов с медным покрытием. .

Более высокая температура плавления требует большей производственной мощности предприятия, усложнения технологического процесса и более высокой стоимости производства. Обычно диэлектрическая проницаемость продукта слишком высока, что влияет на скорость передачи сигнала.

- Сферический порошок кремнезема

Текучесть хорошая, скорость заполнения смолой высокая, внутреннее напряжение низкое, размер стабильный, коэффициент теплового расширения низкий после превращения в пластину, и она имеет высокую объемную плотность и равномерное распределение напряжений, так что это может увеличить текучесть и уменьшить вязкость.

Цена очень высокая, а процесс сложный. В настоящее время он не используется в больших масштабах в производстве ламината с медным покрытием, а небольшое количество используется в областях несущих плат интегральных схем и печатных плат.

- Составной кремниевый порошок

Хорошая термостойкость, хорошая стойкость к кислотной и щелочной коррозии, плохая теплопроводность, высокая изоляция, низкое расширение, стабильные химические свойства; умеренная твердость, простота обработки, уменьшение износа сверла в процессе сверления и уменьшение загрязнения пылью во время процесса сверления.

Если можно гарантировать рабочие характеристики ламината, плакированного медью, необходимо снизить стоимость.

- Активный кремнеземный порошок

Хорошая термостойкость, хорошая стойкость к кислотной и щелочной коррозии, плохая теплопроводность, высокая изоляция, низкое расширение, стабильные химические свойства и высокая твердость.

Системы смол, используемые производителями ламината, плакированного медью, не совпадают. Производителям кремниевого порошка сложно сделать один и тот же продукт подходящим для всех систем смол, а производители ламината с медным покрытием более охотно сами добавляют модификаторы из-за своих привычек.

Процесс производства ультратонкого кремниевого порошка

Поскольку электронные изделия становятся легче, тоньше, короче и меньше, использование кремниевого микропорошка в ламинатах, плакированных медью, также требует все большей и большей ультратонкости. Метод химического синтеза ультратонкого кремниевого порошка имеет низкий выход и сложный процесс. Метод физического измельчения имеет низкую стоимость, простой процесс и подходит для массового промышленного производства. Метод измельчения делится на сухой и мокрый.

- Сухой процесс

Процесс подачи → измельчение → классификация → сбор → упаковка. Процесс прост, а стоимость производства невысока. Как правило, именно этот процесс выбирают предприятия по производству кремниевого порошка.

Ключевым моментом является шлифовальное и сортировочное оборудование. В измельчающем оборудовании в основном используются шаровые мельницы. Энергопотребление шаровой мельницы относительно невелико, а производственная мощность велика. Для некоторых продуктов с более высокими требованиями к чистоте можно использовать струйную мельницу, потому что струйная мельница не вводит измельчающую среду, но потребление энергии струйной мельницей относительно велико. Низкий. Классификационное оборудование представляет собой общий классификатор воздушного потока.

- Мокрый процесс

Процесс загрузки → измельчение → сушка → дезагрегация → классификация → сбор → упаковка. Требуются процессы сушки и дезагрегации. Процесс сложный, а стоимость производства высока. Меньшее количество компаний применяют этот процесс. Место среза меньше 5 микрон и требует наличия поверхности. Этот процесс больше подходит для обработки продуктов.

Фактически, для одного и того же процесса, чем мельче размер частиц продукта, тем ниже точка разреза, чем выше потребление энергии, тем ниже производительность, тем серьезнее износ оборудования, тем очевиднее увеличение производственных затрат, и тем выше стоимость.

Модификация поверхности ультратонкого кремниевого порошка

Модификация поверхности ультратонкого кремниевого порошка может уменьшить взаимодействие между частицами, эффективно предотвратить агломерацию частиц, снизить вязкость всей системы и повысить текучесть системы; он может улучшить совместимость частиц с матрицей смолы и сделать частицы наполнителя равномерно диспергированными в клее.

Ключ к модификации поверхности заключается в том, как сделать модификатор равномерно диспергированным на поверхности частиц, обеспечивая при этом условия химической связи между модификатором и поверхностью частицы.

Процесс сухой модификации относительно прост, а стоимость производства относительно невысока, но эффект относительно невелик. Мокрый способ дает лучший эффект модификации, но этот процесс сложен, требует процессов сушки и деполимеризации, а стоимость производства высока.

Для обычных ламинатов, плакированных медью с кремниевым порошком, обычно рекомендуется сухая модификация. Для срезания 8 мкм и 6 мкм рекомендуется сухой процесс. Для продуктов с размером среза 5 мкм и менее рекомендуется влажный процесс. Для более тонких продуктов для модификации поверхности использовался газофазный синтез.

С постоянным углублением понимания производителями слоистых материалов с медным покрытием микропорошка кремния, новые требования также выдвигаются в отношении примесей микропорошка кремния. Это в основном связано с тем, что примесь микропорошка кремния влияет на внешний вид, изоляцию и термостойкость полипропилена и подложки из CCL. Приходите отрицательно. Примеси кремниевого порошка можно разделить на две категории: магнитные примеси и немагнитные примеси в зависимости от того, являются ли они магнитными или нет.

Ключ к контролю примесей - обеспечить достаточно низкий уровень примесей в сырье; для предотвращения попадания в окружающую среду во время производственного процесса; предохранять оборудование и трубы от износа; для удаления примесей в процессе производства (использование магнитного сепаратора для удаления магнитных примесей, которые трудно удалить немагнитные примеси).

Будущие тенденции наполнителей для ламината, плакированного медью, следующие:

- Функционализация: низкий Dk, низкий Df, высокая теплопроводность, огнестойкость и т. Д.

- Высокое наполнение: высокое наполнение означает лучшие характеристики неорганических наполнителей, включая низкий КТР, низкий коэффициент диэлектрической проницаемости и высокую теплопроводность.

- Конструкция частиц: вопросы сопряжения и агломерации требуют постоянного совершенствования технологии обработки поверхности; сферические изделия - это выбор для высокотехнологичных приложений.

- Расчет распределения частиц по размерам: в ответ на разбавление размер частиц необходимо постоянно уменьшать, но это также необходимо для предотвращения трудностей диспергирования.

- Контроль примесей: сверхтонкие, высоконадежные и высокотеплопроводные субстраты требуют, чтобы содержание примесей в наполнителе было как можно более низким.

Источник статьи: China Powder Network

Типы мелющих тел шаров

Когда шаровая мельница работает, она полагается на ударное и измельчающее воздействие среды на материал для завершения измельчения материала. В механическом процессе измельчения материала средой среда используется в качестве энергетической среды для преобразования внешней энергии в работу дробления материала. И сыграйте роль в измельчении материала.

Шарик для мелющих тел из металла

С 1980-х годов шлифовальные шары из чугуна из хромистого сплава, многоэлементные мелющие шары из низколегированного чугуна, различные средне- и высокоуглеродистые низколегированные стальные шары, закаленные отходящим теплом, мелющие шары из бейнитной ковки и прокатки стали, а также ковкий чугун с многофазной матрицей мелющие шары были последовательно разработаны.

Шарик неметаллических мелющих тел

- Мелющие тела из натурального шарового камня

Среды для измельчения природного шарового камня в основном относятся к таким натуральным материалам, как кремнезем, морская галька и галька. В последние годы, в связи с растущим дефицитом высококачественного природного шарового камня и быстрым развитием керамической промышленности, мелющие тела из натурального шарового камня были в основном заменены искусственными мелющими телами.

- Шарик мелющих тел SiO2

Есть два типа мелющих шаров из SiO2 : шары из натурального агата и стеклянные шары из кварца. Мелющие шары из натурального агата дороги, и их сложно использовать в керамической промышленности. Они используются только в экспериментах и некоторых специальных производствах, и количество очень небольшое. Шары из кварцевого стекла, используемые для измельчения, имеют низкую плотность, высокую абразивность, низкую эффективность измельчения и хрупкость. За исключением измельчения кварцевого порошка и некоторых специальных порошков, кварцевое стекло не используется для измельчения других керамических порошков. Растереть мяч.

- Шарик мелющих тел AI2O3

Шарик мелющих тел AI2O3 представляет собой керамический шар с AI2O3 в качестве основного компонента, также называемый керамическим шаром AI2O3 . Поскольку керамика AI2O3 обладает превосходными свойствами, такими как износостойкость, коррозионная стойкость, устойчивость к высоким температурам, ударопрочность и т. Д., Керамические шарики AI2O3 широко используются в сырье для белого цемента, обработки минералов, керамики, электронных материалов, магнитных материалов и т. Д. покрытия, краски и другие отрасли промышленности. Шлифовальная обработка - это высококачественная шлифовальная среда.

- Шарик мелющих тел ZrSiO4

Шары мелющих тел ZrSiO4 представляют собой керамические шары ZrSiO4 , приготовленные с использованием ZrSiO4 в качестве основного сырья, а массовая доля ZrO2 составляет от 65% до 68% или ниже. Керамические шары ZrSiO4 в основном используются для сверхтонкого измельчения сырья ZrSiO4, которое может увеличить содержание ZrSiO4, но из-за высокой абразивности и низкой прочности они не имеют хороших рыночных перспектив. Его заменяют мелющие тела ZrO2 с более высокими характеристиками.

- Шарик мелющих тел ZrO2

Шарик мелющих тел ZrO2 относится к керамическому шару из ZrO2 с добавленным стабилизатором, и содержание ZrO2 достигает более 90%. Керамический шар из ZrO2 имеет следующие преимущества и характеристики: он имеет более высокую плотность и большую силу удара, поэтому он имеет более высокую эффективность измельчения. Можно избежать загрязнения продукта. AI2O3, SiO2 и металлические мелющие тела будут загрязнять продукт, в то время как ZrO2 химически инертен по отношению к диспергатору. Поверхность гладкая и твердая, она имеет отличную округлость и разумное распределение по размерам, а износ самой среды и шлифовальной футеровки в процессе шлифования очень мал. Обладает высокой вязкостью разрушения, высокой прочностью, износостойкостью и стойкостью к скалыванию. Он подходит для мокрого измельчения, диспергирования высоковязкого бурового раствора и работы в условиях высокоскоростной эксплуатации. Сократить необходимое время измельчения, повысить эффективность производства и снизить производственные затраты.

Источник статьи: China Powder Network

Процесс модификации каолина

Каолин, также известный как фарфоровый камень, представляет собой разновидность глины и глинистой породы, в которой преобладают минералы каолинитовой глины. Он относится к неметаллическим минералам и представляет собой совокупность водосодержащих алюмосиликатов, состоящих из нескольких минералов. Чистый каолин белый, тонкий, мягкий и мягкий, с хорошей пластичностью и огнестойкостью, а также другими физическими и химическими свойствами.

Структурные элементы каолина уложены слоями, в основном в виде пластин, которые легко растрескиваются в направлении, параллельном слою, и перерабатываются в ультратонкий порошок. Каолин в природе существует в виде чешуек.

Поскольку каолин склонен к агломерации, когда его удельная площадь поверхности и поверхностная энергия слишком высоки, он не может быть равномерно диспергирован при заполнении органическими полимерными материалами, такими как резина и пластик, что не способствует улучшению характеристик продукта. Следовательно, необходима модификация поверхности каолина для уменьшения его поверхностной энергии. После модификации поверхности порошок каолина может достигать эффекта гидрофобности, снижения поверхностной энергии, улучшения его дисперсности и совместимости с композитными материалами на основе полимеров.

Физические свойства каолина до и после модификации

| Каолин | Объем пор / мл · г-1 | Удельная поверхность / м2.г-1 |

| Сырье | 0.08 | 9 |

| Кислотная модификация | 0.30 | 111 |

| Щелочная модификация | 0.27 | 146 |

Для модификации поверхности каолина часто используются методы химической модификации поверхности, поэтому добавляются модификаторы.

| Типы модификаторов | принцип |

| Силановый связующий агент | Это наиболее часто используемый и наиболее эффективный модификатор поверхности каолиновых наполнителей. Обычно для обработки поверхности к модификатору добавляют порошок каолина и модифицированный силановый связующий агент. |

| Силановый связующий агент + силиконовое масло | В дополнение к силановому связующему агенту добавьте 1-3% силиконового масла для модификации поверхности. Улучшаются не только механические и физические свойства кабеля, но также улучшаются или улучшаются электрическая изоляция и гидрофобные свойства кабеля, а также значительно улучшается электрическая изоляция во влажной или холодной среде. |

| Ненасыщенная органическая кислота | Аминированный каолин, обработанный щавелевой кислотой, себациновой кислотой, дикарбоксиловой кислотой и т.д., можно использовать в качестве наполнителя для нейлона 66 и т.п. |

| Катионное поверхностно-активное вещество | Его полярные группы действуют на поверхность частиц каолина посредством химической адсорбции и физической адсорбции, улучшая гидрофобность поверхности каолина. |

| Неорганический модификатор | Используя реакцию осаждения поверхности диоксида титана и порошка каолина в водном растворе, промывку, фильтрацию и сушку осадка можно получить каолин, покрытый диоксидом титана на поверхности. |

Процесс модификации поверхности каолина обычно включает три метода: мокрый метод, сухой метод и полусухой метод.

- Влажный

Влажный процесс требует процессов варки, обезвоживания и сушки, и этот процесс является более сложным, особенно дегидратационной фильтрацией. Если размер частиц меньше 1250 меш, это будет чрезвычайно сложно и сложно.

- Сухой метод

Процесс сухой модификации требует относительно высоких технологий и оборудования. Процесс полностью исключает связь обезвоживания и сушки, и процесс прост.

- Полусухое

При перемешивании порошка в миксере добавьте необходимое количество модификатора воды и добавок для перемешивания. После нагревания до определенной температуры и времени продукт будет в вязком состоянии, а затем слегка высушен, чтобы получить модифицированный продукт. Этот процесс исключает процесс обезвоживания и обеспечивает более высокую эффективность производства.

Обычно используемые методы модификации каолина

| Метод | Принцип |

| Кальцинированная модификация | В процессе прокаливания каолин удаляет структурную воду, кристаллическую воду, углерод и другие летучие вещества и превращается в метакаолинит. Кальцинированный каолин обладает такими характеристиками, как высокая белизна, небольшая насыпная плотность, большая удельная поверхность и объем пор, хорошее маслопоглощение, укрывистость и стойкость к истиранию, а также высокая изоляция и термическая стабильность. |

| Модификация связующего агента | Он подходит для системы композиционных материалов из различных органических полимеров и неорганических наполнителей. Поверхность каолина может взаимодействовать со связующим агентом, и совместимость каолина, модифицированного связующим агентом, с органической фазой улучшается. |

| Модификация органического полимера | Использование модифицированных поверхностно-активных веществ, полимерных разделяющих агентов, органических низкомолекулярных диспергаторов и т. Д. Может адсорбироваться на поверхности каолина, тем самым изменяя состояние заряда поверхности каолина. |

| Модификация покрытия поверхности | Посредством физической адсорбции или химической адсорбции органическое или неорганическое вещество наносится на поверхность каолина для достижения эффекта модификации поверхности. |

| Модификация интеркаляции | Модификация интеркаляции заключается в внедрении небольших полярных молекул между слоями каолина для увеличения расстояния между слоями и изменения гидрофильности между слоями для получения липофильных композиционных материалов каолина. |

- Кальцинированная модификация

| Температура | Функции | заявка |

| Низкотемпературный обжиг (600 ℃ -1000 ℃) | Его каолиновый продукт очень активен | Он используется для синтеза молекулярных сит, химической промышленности солей алюминия, пластмассовых и резиновых функциональных материалов. |

| Среднетемпературный обжиг (1000 ℃ -1200 ℃) | Каолиновый продукт обладает высокой белизной и хорошей непрозрачностью. | Используется в производстве бумаги и в производстве покрытий для замены диоксида титана в качестве структурного пигмента. |

| Высокотемпературный обжиг (выше 1200 ℃) | Используется при производстве плотного литейного песка с муллитовым зерном, высококачественных огнеупоров, специальной керамики и т. Д. |

В процессе модификации прокаливанием реакция проводится при определенной температуре, и степень активации поверхности различна для разного времени реакции.

| Время | 1 минута | 2 минуты | 3 минуты | 5 минут |

| Степень активации | 83.6 | 90.2 | 95.8 | 98.6 |

- Модификация покрытия поверхности

Посредством покрытия поверхности можно повысить стабильность структуры материала, можно повысить активность катализатора, можно предотвратить агломерацию порошка и можно улучшить характеристики диспергирования и текучесть порошка.

Основными факторами, влияющими на модификацию покрытия поверхности, являются:

Свойства каолина: удельная поверхность каолина определяет степень модификации поверхности. Чем больше удельная поверхность, тем больше требуется дозировка.

Свойства модификатора: с точки зрения дисперсии адсорбция неионных веществ на поверхности каолина относительно велика, но эффект не идеален; Хотя адсорбция отрицательно заряженных веществ невелика, дисперсия хорошая.

Условия реакции: При разных температурах и значениях pH количество адсорбированных ионов покрытия на поверхности порошка разное, что также влияет на результаты модификации поверхности.

- Модификация интеркаляции

Способы интеркаляции каолина включают механохимический метод, метод микроволновой интеркаляции, метод жидкостной интеркаляции и метод ультразвуковой интеркаляции.

Наноматериалы интеркаляции каолина обладают лучшей пластичностью, белизной, легкой диспергируемостью и адсорбционными свойствами, а также могут придавать материалам оптические, электрические и магнитные свойства и расширять область применения каолиновой глины. Метод интеркаляции в настоящее время является наиболее перспективной и эффективной технологией получения нано-каолина. Обычно используемые химические добавки включают: ацетат калия, диметилсульфоксид, мочевину, формамид, гидразингидрат и его расширения и т. Д.

Каолин сам по себе является очень универсальным и важным неметаллическим минералом, который широко используется в более чем десятке отраслей, таких как нефть, пластмассы, покрытия, огнеупорные материалы, керамика и производство бумаги.

- Применение модифицированного каолина в покрытиях

Каолин добавляют в белую краску или краску в соответствующем количестве для усиления блеска и улучшения ее укрывистости.

- Применение модифицированного каолина в пластмассах

Применение модифицированного кальцинированного каолина в пластмассовых изделиях может сделать поверхность гладкой, улучшить ее размерную точность, температуру деформации, ударную вязкость, химическую стойкость и т. Д., А также увеличить объем наполнения и снизить стоимость.

- Применение модифицированного каолина в резине

Добавление модифицированного порошка каолина в каучук может улучшить физические и химические свойства продукта, значительно снизить стоимость, улучшить качество продукта и увеличить экономические выгоды.

Источник статьи: China Powder Network