Каковы области применения диоксида титана в различных покрытиях?

В последние годы, с быстрым развитием лакокрасочной промышленности, люди предъявляют все более высокие требования к эксплуатационным характеристикам диоксида титана. Они требуют не только очень хорошей диспергируемости диоксида титана, но и очень хороших укрывистых свойств диоксида титана. В то же время они также предъявляют очень высокие требования к содержанию примесей в диоксиде титана. При таких высоких требованиях широко используемый диоксид титана постоянно совершенствовал технологию производства, улучшал свои эксплуатационные характеристики и расширял направления своего применения.

Среди них диоксид титана пигментного сорта имеет высокий показатель преломления и сильную красящую способность, а также обладает выдающимися преимуществами как в укрывистости, так и в диспергируемости. По этой причине диоксид титана пигментного сорта широко используется в покрытиях и производстве бумаги. Доля диоксида титана пигментного сорта в покрытиях является самой большой, среди которых в промышленности широко используется рутиловый диоксид титана.

В качестве декоративных покрытий

Пигментные характеристики диоксида титана пигментного сорта очень хороши, и современные люди в основном выбирают белые или светлые цвета для украшения домов в отделке домов. Поэтому пигментный диоксид титана широко используется людьми в отделке домов. Мало того, пигментный диоксид титана также широко используется во внешних покрытиях для кораблей, автомобилей и т. д.

В качестве архитектурных покрытий

Пигментный диоксид титана играет очень важную роль в процессе производства покрытий, и диоксид титана в основном используется в архитектурных покрытиях.

Создание чисто белых покрытий

Большинство белых покрытий на рынке используют большое количество пигментного диоксида титана в процессе производства.

Создание цветных узорчатых покрытий

Многие узорчатые покрытия на рынке сейчас не могут обойтись без пигментного диоксида титана с точки зрения соотношения цветов или рисунка, поэтому пигментный диоксид титана играет очень важную роль в производстве цветных узорчатых покрытий. Пигментный диоксид титана также широко используется в автомобильной внешней краске, поскольку пигментный диоксид титана имеет очень хороший цвет и высокую яркость.

Изготовление специальных функциональных покрытий

Многие покрытия, устойчивые к высоким температурам, используют в процессе производства пигментный диоксид титана, а высокотемпературные покрытия являются типом специальных функциональных покрытий, поэтому пигментный диоксид титана является незаменимым сырьем в производстве специальных функциональных покрытий.

Изготовление проводящих материалов

Диоксид титана также может использоваться для изготовления проводящих материалов. Поскольку поверхность частиц пигментного диоксида титана может образовывать покрытие, диоксид титана также может использоваться в производстве антистатических материалов.

Изготовление сердцевинного покрытия диоксида титана

Пигментный диоксид титана также может использоваться для изготовления сердцевинного покрытия диоксида титана, который также часто используется в производстве покрытий.

Изготовление суспензионного диоксида титана

В классификации диоксида титана также есть суспензионный диоксид титана. Он не требует очень сложных процессов или очень высоких производственных затрат в процессе производства. Поэтому суспензионный диоксид титана очень популярен в производстве и быту людей. Пигментный диоксид титана незаменим в процессе производства суспензионного диоксида титана, поэтому пигментный диоксид титана играет очень важную роль в процессе изготовления суспензионного диоксида титана.

Эффект защиты от УФ-излучения

Нанодиоксид титана широко используется в производстве анти-УФ-покрытий. Во многих местах в жизни людей необходимо избегать ультрафиолетового излучения. Поэтому крайне необходимо использовать нанодиоксид титана с функцией защиты от УФ-излучения для изготовления анти-УФ-покрытий.

Эффект поглощения УФ-излучения

Нанодиоксид титана может не только экранировать ультрафиолетовые лучи, но и поглощать ультрафиолетовые лучи в определенной степени. Поэтому многие светлые покрытия используют нанодиоксид титана в процессе производства. Кроме того, этот диоксид титана также может улучшить атмосферостойкость наружных стен зданий.

Эффектные пигменты

Рутиловый нанодиоксид титана широко используется в автомобильной наружной краске. Он может не только эффективно скрыть плохой блеск внешней поверхности автомобиля, но и предоставить людям более изысканные световые эффекты. Кроме того, нанесение рутилового нано-диоксида титана на автомобильное верхнее покрытие позволяет людям видеть различные световые эффекты под разными углами, тем самым удовлетворяя зрительные потребности людей.

От этих показателей зависит, сможет ли кальцит производить высококачественный карбонат кальция.

Кальцит — это природный минерал карбоната кальция и основное сырье для производства тяжелого карбоната кальция. Сорт и содержание примесей в кальцитовой руде являются одними из важных факторов, влияющих на показатель качества продуктов из тяжелого карбоната кальция, а также являются ключевыми для определения того, является ли это карбонатом кальция пищевого и фармацевтического качества или обычным карбонатом кальция для наполнителей.

1. Содержание CaO

CaO является единственным знаком качества полезных компонентов руды. В требованиях бумажной, лакокрасочной, пластмассовой, резиновой и пищевой промышленности он выражается содержанием CaCO3 (которое может быть преобразовано из содержания CaO).

2. Белизна

Белизна — это физический знак качества руды, который связан с цветом и яркостью готового продукта.

3. Нерастворимые в соляной кислоте вещества

Компоненты нерастворимых в соляной кислоте веществ (НВК) в основном включают свободный кремний (fSiO2), силикаты (алюминия) и оксиды железа и марганца, которые являются индикаторами многоминерального сочетания.

4. Содержание магния и щелочных металлов

MgO в основном используется для оценки содержания доломита в руде. В бумажной и пластмассовой промышленности, когда содержание доломита составляет менее 3% (эквивалентно MgO≤0,65%), влияние несущественно. В лакокрасочной и резиновой промышленности это требование может быть смягчено до 6% (эквивалентно MgO≤1,3%). MgO из талька и серпентина, как правило, считается оказывающим незначительное влияние.

5. Содержание SiO2

SiO2, различные испытания руды показывают, что он в основном поступает из fSiO2, алюмосиликатов и силикатных минералов. Среди них силикатные минералы в основном представляют собой волластонит, который имеет определенную разницу в твердости с кальцитом и влияет на однородность размера частиц продукта. Промывка водой может удалить часть Si, Al и Fe из кальцита и улучшить белизну руды.

6. Содержание Al2O3

Al2O3 в основном поступает из алюмосиликатных минералов и является одним из основных компонентов нерастворимых в соляной кислоте веществ. Допустимое значение не должно превышать предельное значение нерастворимых в соляной кислоте веществ.

7. Содержание Fe2O3

Fe2O3 является красящим компонентом, и его содержание влияет на цвет продукта. Согласно опыту отрасли, Fe2O3≤0,3% не оказывает существенного влияния, а Fe2O3≤0,1% практически не оказывает влияния. Fe2+ присутствует во многих минералах. Если его цена меняется во время обработки или использования, необходимо обратить внимание на его влияние.

8. Содержание MnO

MnO в кальцитовой руде в основном поступает из оксидов марганца, карбонатных минералов и силикатных минералов. MnO влияет на белизну. В текущих отраслевых стандартах нет требований к марганцу. В предыдущих показателях применение в резиновой промышленности требует контроля его содержания.

9. Вредное содержание

Тяжелые металлы, барий, фтор, мышьяк, свободная щелочь (щелочной металл + магний), сера и другие показатели. Эти показатели необходимо оценить для использования в качестве пищевых добавок, зубной пасты и упаковочной бумаги для пищевых продуктов или для резиновых изделий и пластмасс и наполнителей покрытий, которые оказывают влияние на здоровье.

10. Содержание темных посторонних веществ

Содержание темных посторонних веществ и размер частиц оказывают определенное влияние на белизну. В текущих условиях рекомендуется проводить качественную статистику содержания темных посторонних веществ и частиц, чтобы оценить, подходит ли он для сверхтонкой обработки. Когда содержание темных посторонних веществ в тяжелом карбонате кальция для бумажной промышленности превышает определенное содержание, его следует использовать в качестве оценочного показателя. Как правило, требуется, чтобы в каждом грамме образца содержалось не более 5 темных посторонних частиц.

11. Желтизна и прозрачность

В настоящее время тестируемая белизна, также известная как голубая белизна, на самом деле является яркостью материала и не может хорошо отражать разницу в цвете материала. Поэтому тяжелый карбонат кальция для производства бумаги должен оценивать желтизну и прозрачность. Бумажная промышленность надеется, что желтизна низкая, прозрачность низкая, а покрытие хорошее. Кальцит с высокой белизной часто имеет хорошую прозрачность.

Каковы преимущества осажденного сульфата бария при нанесении покрытий?

Осажденный сульфат бария является армирующим агентом в индустрии покрытий и очень популярен среди потребителей. Он может улучшить водостойкость, термостойкость, износостойкость и ударопрочность покрытий. Это дешевый и эффективный белый неорганический светостабилизатор, который может предотвратить появление краски. старение поверхности, а также может использоваться в качестве армирующего агента в покрытиях. Поскольку он обладает высокими заполняющими свойствами и низким маслопоглощением, он значительно снижает стоимость различных покрытий на масляной основе, покрытий на водной основе и т. д.

Осажденный сульфат бария также может быть использован для замены диоксида титана. По сравнению с диоксидом титана его укрывистость не снижается, а также увеличивается белизна и яркость покрытия. Осажденный сульфат бария является экологически чистым материалом из-за его сильного химического полиуретана. хорошая стабильность, устойчивость к кислотам и щелочам, нерастворим в воде, этаноле, органических растворителях, умеренная твердость, высокая белизна, высокий блеск и поглощение вредных рентгеновских лучей.

Покрытие, полученное из осажденного сульфата бария, не только увеличивает содержание твердых веществ в покрытии, но и снижает количество используемого растворителя. Даже при более высокой концентрации оно имеет чрезвычайно высокий глянец. При производстве и производстве не только экономится сырье. , но также значительно повышает эффективность производства и создает корпоративную прибыль.

При нанесении покрытий он имеет следующие преимущества:

1. Высокая стоимость.

Осажденный сульфат бария имеет чрезвычайно высокую отражательную способность в широком спектре, поэтому он выглядит как белый порошок и имеет нейтральный цвет. Это позволяет сохранять первоначальную яркость и оттенок пигмента. Большинство пигментов склонны к образованию агломератов, которые ослабляют окраску. Сила пигмента, будь то цветная паста на водной основе, цветная паста на основе растворителя или универсальная цветная паста, использование осажденного сульфата бария значительно и эффективно уменьшит проблему флокуляции при приготовлении различных пигментов, увеличит стерические препятствия или отталкивание заряда. стабилизировать пигмент и повысить его экономическую эффективность. Он также может эффективно сократить использование различных пигментов и сыграть роль в замене пигментов, включая диоксид титана, цветные пигменты и сажу.

2. Можно использовать для регулировки блеска.

Осажденный сульфат бария обладает отличной диспергируемостью, поэтому краска с осажденным сульфатом бария обладает исключительно высоким блеском и реологическими свойствами даже при более высоких концентрациях.

3. Может снизить содержание растворителя.

Осажденный сульфат бария обладает низкой маслоемкостью, что позволяет эффективно увеличить содержание твердых веществ в цветной пасте и уменьшить количество растворителя. Он практически не влияет на вязкость и снижает летучие органические соединения.

4. Может сократить время шлифования.

Использование осажденного сульфата бария при приготовлении покрытий может эффективно уменьшить проблему флокуляции при приготовлении различных пигментов, не только сэкономить сырье, но и эффективно сократить время измельчения и диспергирования.

5. Очень хорошая атмосферостойкость/химическая стойкость.

Осажденный сульфат бария обладает сильной способностью отражать свет в ультрафиолетовом диапазоне длин волн и может взаимодействовать с TiO2, обеспечивая хорошую устойчивость к солнцу и погодным условиям.

6. Улучшение механических свойств.

Покрытие с добавлением осажденного сульфата бария обладает лучшей межслойной адгезией и твердостью пленки.

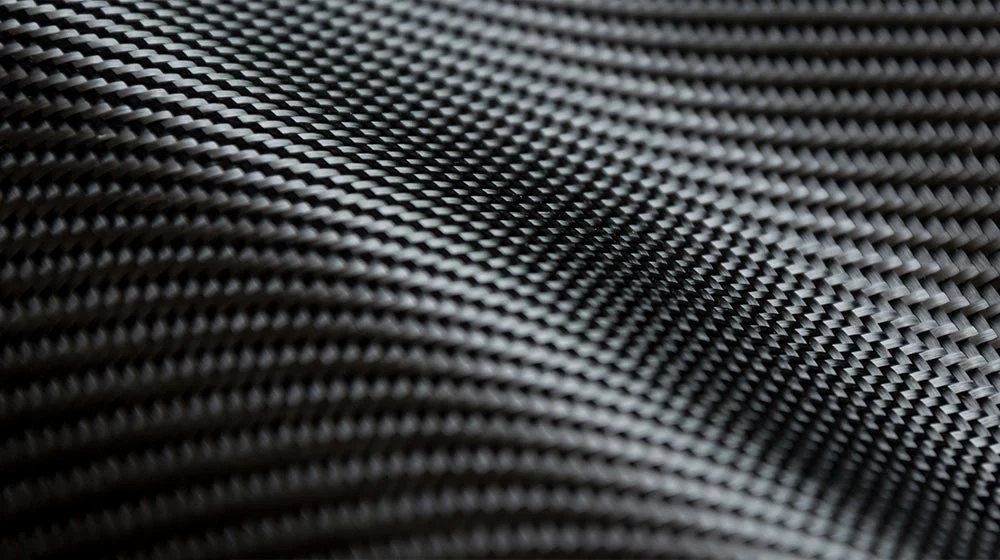

Обработка поверхности углеродного волокна: улучшение характеристик композитного материала

Углеродное волокно преобразуется из органического волокна посредством ряда процессов термической обработки. Содержание углерода в нем превышает 90%. Это неорганическое высокопроизводительное волокно и новый материал с превосходными механическими свойствами. Углеродное волокно не только наследует присущие углеродным материалам свойства, но и сочетает в себе гибкость и обрабатываемость текстильных волокон. Оно рассматривается как новое поколение армирующего волокна и используется во многих высокотехнологичных областях.

В качестве армирования, хотя оно и обладает рядом превосходных эксплуатационных характеристик, оно также сопровождается некоторыми проблемами, с которыми необходимо столкнуться. Из-за графитоподобной структуры его поверхность химически инертна, и ему трудно проникать в смолу и вступать в химическую реакцию. Поверхности трудно соединяться со смолой, что, в свою очередь, влияет на прочность композитного материала. Поэтому необходимо обработать поверхность углеродного волокна, удалить загрязнения на поверхности углеродного волокна, протравить канавки на поверхности углеродного волокна или сформировать микропоры для увеличения площади поверхности, изменить поверхностные свойства углеродного волокна, увеличить полярные функциональные группы и активацию поверхности на поверхности углеродного волокна, и тогда легче будет пропитывать и химически реагировать, так что интерфейс композитного материала будет более плотно соединен, а прочность увеличится.

Существует много методов обработки поверхности углеродного волокна, в основном включая газофазное окисление, жидкофазное окисление, электрохимическое окисление, обработку покрытия связующим веществом, плазменную обработку, технологию модификации прививкой и т. д. Среди них газофазное окисление в настоящее время является наиболее часто используемым методом, а электрохимическое окисление в настоящее время является единственной технологией, которая может работать непрерывно в режиме онлайн во время подготовки углеродного волокна, и общая производительность композитов на основе смолы, армированных углеродным волокном, обработанных электрохимическим окислением, улучшается.

(1) Метод газофазного окисления

Методы газофазного окисления включают окисление воздухом, окисление озоном и т. д.

Метод воздушного окисления — это метод помещения углеродного волокна в воздух с определенной относительной влажностью для высокотемпературной обработки с целью окисления поверхности углеродного волокна высокой температурой. После окисления неуглеродные элементы на поверхности углеродного волокна увеличиваются, что полезно для улучшения смачиваемости волокна и связи со смолой.

(2) Метод жидкофазного окисления

Метод жидкофазного окисления заключается в использовании концентрированной азотной кислоты, концентрированной серной кислоты, перекиси водорода и других окислителей для длительного контакта с углеродным волокном с образованием карбоксильных, гидроксильных и других групп на поверхности волокна для улучшения связи со смолой.

(3) Метод электрохимического окисления

Электрохимическое окисление — это метод обработки поверхности углеродного волокна с использованием проводящих свойств углеродного волокна в качестве анода и графита, медной пластины или никелевой пластины в качестве катода под действием постоянного электрического поля и с использованием различных кислотных, щелочных и солевых растворов в качестве электролита. Эффект поверхностной электрохимической окислительной обработки представляет собой сложный процесс послойного окислительного травления и изменения функциональных групп.

(4) Метод обработки покрытия связующим агентом

Связующий агент имеет двойную функциональную группу в своей химической структуре, что позволяет ему химически реагировать с поверхностью волокна и смолой. Некоторые из функциональных групп могут образовывать химические связи с поверхностью волокна, в то время как другие функциональные группы могут химически реагировать со смолой. Благодаря такому химическому опосредованному действию связующий агент может прочно соединять смолу и поверхность волокна, тем самым повышая общую производительность материала. Используя связующий агент, можно не только улучшить прочность и долговечность материала, но также повысить его адгезию и устойчивость к химической коррозии.

(5) Метод плазменной обработки

Плазменная технология в основном использует разряд, высокочастотную электромагнитную вибрацию, ударную волну и высокоэнергетическое излучение для генерации плазмы в условиях инертного газа или кислородсодержащего газа для обработки поверхности материала.

(6) Технология модификации прививкой

Прививкой гексагональных нанопирамид карбида кремния можно значительно улучшить адгезию на границе раздела между углеродным волокном и смолой, что не только улучшает механические свойства композитных материалов из углеродного волокна, но и улучшает их фрикционные характеристики. Эта технология была применена для изготовления тормозных дисков.

Выбрав подходящий метод обработки поверхности, можно улучшить поверхностные свойства углеродного волокна и усилить его связь с материалом матрицы, тем самым улучшив общие характеристики композитного материала.

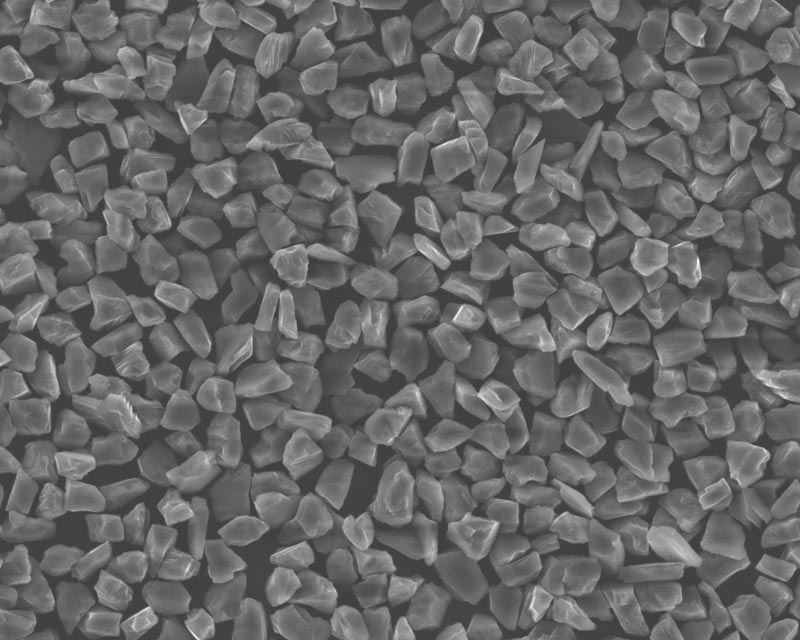

Тенденция развития алмазного микропорошка

Алмаз, обычно известный как «алмазное сверло», — это минерал, состоящий из углерода. Это аллотроп графита с химической формулой C. Это также исходная форма обычного алмаза. Алмаз — самое твердое вещество, существующее в природе.

Классификация алмазного микропорошка

Алмазный микропорошок относится к алмазным монокристаллам, которые дробятся, формуются, очищаются и сортируются для получения микронного и субмикронного алмазного порошка. В зависимости от источника сырья его можно разделить на природный алмазный микропорошок и искусственный алмазный микропорошок.

Классификация алмазного микропорошка

Монокристаллический алмазный микропорошок производится с помощью искусственных алмазных монокристаллических абразивов, которые дробятся и формуются и производятся специальными методами обработки сверхтвердых материалов.

Структура поликристаллического алмаза состоит из множества крошечных наночастиц, связанных ненасыщенными связями, что очень похоже на природный черный алмаз (природный поликристаллический алмаз с черным или темно-серым основным цветом).

Роль различных типов алмазного порошка

Традиционный алмазный порошок можно разделить на две категории: поликристаллический алмазный порошок и монокристаллический алмазный порошок. С развитием нанотехнологий наноалмазный порошок стал использоваться и привлекать все больше внимания людей.

Поликристаллический алмазный порошок

Поликристаллический алмазный порошок изготавливается из графита с использованием уникального метода направленного взрыва. Ударная волна направленного взрыва высоковзрывчатых взрывчатых веществ ускоряет летящие металлические хлопья и ударяет по графитовым хлопьям, в результате чего графит превращается в поликристаллический алмаз. Поликристаллический алмазный порошок характеризуется хрупкостью. Его форма частиц представляет собой неправильный квазикруглый блок, а поверхность шероховатая и неровная.

Функция: в основном используется в обработке оптических кристаллов/сверхтонкой обработке чипов, сверхтонкой полировке больших кремниевых пластин, модификации поверхности и других областях. Сферический поликристаллический алмазный порошок имеет серо-черный цвет и слегка металлический блеск.

Монокристаллический алмазный порошок

Монокристаллический алмазный порошок производится методом статического давления искусственного алмазного монокристаллического абразива, который измельчается и формируется специальными методами обработки сверхтвердых материалов. Его частицы сохраняют монокристаллические характеристики монокристаллического алмаза, а его кристаллическая форма представляет собой правильный и полный шестигранник с высокой прочностью, ударной вязкостью и хорошей термостойкостью, а также высокой ударопрочностью.

Функция: подходит для производства гальванических изделий, шлифовальных кругов, шлифовальных кругов, а также для полировки, гравировки, автомобильного стекла, высококачественной мебели, керамики, твердого сплава, магнитных материалов и т. д. из высококачественного камня. Это идеальное сырье для шлифовки и полировки высокотвердых материалов, таких как твердый сплав, керамика, драгоценные камни, оптическое стекло и т. д.

Наноалмазный порошок

Когда размер зерна составляет менее 100 нм, его называют наноалмазом. Он не только обладает превосходными свойствами алмаза, но и обладает уникальными свойствами наноматериалов, такими как эффект малого размера, поверхностный эффект, квантовый эффект и т. д. Поэтому он обладает двойственными характеристиками наноматериалов и алмазов и имеет более широкий спектр применения.

Функция:

(1) Применение тонкой шлифовки и полировки. Наноалмаз обладает характеристиками как сверхтвердых материалов, так и наноматериалов. Его можно использовать при полировке прецизионных деталей и для сверхтонкой обработки кварца, оптического стекла, полупроводников, сплавов и металлических поверхностей. Значение шероховатости поверхности Ra может достигать 2-8 нм.

(2) Применение в медицинской сфере. Наноалмаз можно использовать в качестве биологического носителя в медицинских исследованиях, а также в износостойких покрытиях на поверхностях искусственных костей и искусственных суставов для продления срока службы искусственных костей и суставов.

(3) Применение упаковочных материалов с высокой теплопроводностью. Композитный материал, полученный путем добавления наноалмаза в металлическую матрицу с высокой теплопроводностью, как ожидается, станет новым типом электронного упаковочного материала с низким коэффициентом теплового расширения и высокой теплопроводностью.

Алмазный микропорошок имеет широкий спектр применения, например, режущие инструменты, алмазные канаты, шлифовальные пасты/абразивные жидкости и т. д. Различные сценарии применения предъявляют разные требования к алмазному микропорошку, и специализированная разработка способствует разработке алмазного микропорошка. Несомненно, алмазный микропорошок является незаменимым абразивом для разработки продуктов в направлении высоких, точных и передовых, и перспективы его применения широки, а области его применения также расширяются.

Помимо обжига цемента, какие еще высокотехнологичные области применения имеет известняк?

Известняк является основным сырьем для производства цемента. Для производства 1 тонны цементного клинкера расходуется около 1,4–1,5 тонн известняка.

Итак, помимо производства цемента, какие еще высокотехнологичные применения имеет известняк?

1. Производство оксида кальция

Оксид кальция получают путем высокотемпературной кальцинации известняка, обычно называемого негашеной известью, белого порошка. По внешнему виду продукта оксид кальция можно разделить на блочный оксид кальция и порошкообразный оксид кальция; по различному содержанию кальция и магния оксид кальция можно разделить на оксид кальция промышленного класса, оксид кальция пищевого класса и т. д. Оксид кальция промышленного класса делится на четыре категории: продукты класса I предназначены для химического синтеза; продукты класса II предназначены для карбида кальция; продукты класса III предназначены для пластмасс и резины; продукты класса IV предназначены для десульфурации дымовых газов и других целей.

Оксид кальция является важным вспомогательным материалом и основным сырьем для стали и пластмасс. Он имеет огромные рыночные перспективы в таких областях защиты окружающей среды, как очистка промышленных сточных вод, сжигание мусора и десульфурация дымовых газов. Как экономически эффективный щелочной оксид, оксид кальция также широко используется в автомагистралях, высокоскоростных железных дорогах, строительстве, промышленности (цветные металлы, производство бумаги, производство сахара, кальцинированная сода, продукты питания, медицина, строительные материалы), сельском хозяйстве и других областях и является важным основным сырьем.

2. Производство гидроксида кальция

Гидроксид кальция образуется путем переваривания оксида кальция и воды. Его химическая формула — Ca(OH)2, обычно известный как гашеная известь и гидратированная известь. Его водный раствор называется чистой известковой водой.

Гидроксид кальция имеет общие свойства щелочи и является сильной щелочью. Поскольку растворимость гидроксида кальция намного меньше, чем у гидроксида натрия и гидроксида калия, коррозионная активность и щелочность его раствора относительно невелики, поэтому его можно использовать в качестве регулятора кислотности в пищевых продуктах для буферизации, нейтрализации и затвердевания. Пищевой гидроксид кальция имеет относительно высокую активность, относительно рыхлую структуру, высокую чистоту, хорошую белизну, низкое содержание примесей и не содержит вредных элементов, таких как Pb и As.

Гидроксид кальция широко используется в качестве сырья в промышленности по производству препаратов кальция, среди которых распространен глюконат кальция. Гидроксид кальция может использоваться в качестве регулятора кислотности в сухом молоке (включая подслащенное сухое молоко) и сухом молоке из сливок и его готовых продуктах, а также в детской смеси. Гидроксид кальция может использоваться в качестве буфера, нейтрализатора и отвердителя в пиве, сыре и какао-продуктах. Благодаря его эффекту регулирования pH и коагуляции его также можно использовать для синтеза лекарств и пищевых добавок, синтеза высокотехнологичных биоматериалов HA, синтеза фосфатов VC для кормовых добавок и синтеза циклогексана кальция, лактата кальция, цитрата кальция, добавок для сахарной промышленности и очистки воды и других высококачественных органических химикатов. Он полезен для приготовления регуляторов кислотности и источников кальция, таких как съедобные мясные полуфабрикаты, продукты из конжака, напитки и медицинские клизмы.

3. Производство нанокарбоната кальция

Нанокарбонат кальция относится к функциональным неорганическим наполнителям с размером частиц 1-100 нм, которые широко используются в резине, пластмассах, производстве бумаги, чернилах, покрытиях, герметиках и клеях, лекарствах, зубных пастах, продуктах питания и других областях.

Промышленное производство нанокарбоната кальция в основном основано на карбонизации. Его сырьем в основном является известняк с высоким содержанием карбоната кальция. Продукты порошкового материала получают путем прокаливания, вываривания, карбонизации, модификации, диспергирования и сушки.

Согласно градиентному изменению содержания CaO в известняке, высококачественный известняк с содержанием более 54% может использоваться для производства продуктов из легкого карбоната кальция и нанокарбоната кальция с высокой добавленной стоимостью, которые в основном используются в высококачественных пластмассах, производстве бумаги, покрытиях, медицине, электронике, пищевой и других отраслях промышленности; Известняк среднего качества с содержанием от 49% до 53% может быть использован для производства активного оксида кальция и гидроксида кальция, вываренного из него, которые в основном используются в металлургических растворителях, химической и пищевой промышленности глубокой переработки; известняк низкого качества с содержанием менее 48% может быть использован в цементной промышленности и строительной отрасли.

В зависимости от различного содержания оксида кальция в известняковых ресурсах известняковое сырье распределяется по различным смежным отраслям промышленности по уровням, чтобы достичь полностью замкнутой промышленной цепочки с высококачественными ресурсами, полной утилизацией и максимальной ценностью и экологическим эффектом.

Разработка термореактивных смол, модифицированных графеном

Графен — это сотовый двумерный плоский материал, состоящий из одного слоя атомов углерода, соединенных гибридным способом sp2. Он обладает множеством превосходных свойств, таких как высокая подвижность носителей, высокая светопропускаемость, высокая удельная площадь поверхности, высокий модуль Юнга, высокая прочность на излом и т. д. Эти свойства делают графен идеальным наполнителем для улучшения характеристик термореактивных смол. Термореактивные смоляные материалы привлекли широкое внимание промышленности и академических кругов благодаря своим преимуществам, таким как высокая удельная прочность, большой удельный модуль, хорошая термическая стабильность и коррозионная стойкость.

Существует два основных способа модификации поверхности графенового порошка: модификация ковалентных связей и модификация нековалентных связей.

Модификация ковалентных связей — это метод, который использует химические реакции для достижения ковалентного связывания модификаторов на поверхности графена или специальную обработку графена для образования новых функциональных групп или химических связей, тем самым улучшая совместимость и диспергируемость графенового порошка в матрице смолы.

Модификация нековалентной связи в основном объединяет модифицированную группу с графеном посредством укладки π-π связей для достижения эффективной модификации графена. Преимущество этого метода заключается в том, что он улучшает диспергируемость графена без изменения химической структуры графена или введения новых ковалентных связей.

Для различных типов матриц термореактивной смолы необходимо выбрать подходящий метод модификации, чтобы порошок графена мог быть равномерно распределен в смоле без влияния на эксплуатационные характеристики матрицы смолы.

Как новый тип армирующего наполнителя, графен может быть равномерно распределен в матрице термореактивной смолы для значительного улучшения механических свойств, стойкости к абляции, электрических свойств, коррозионной стойкости и износостойкости композитного материала, тем самым расширяя область применения композитных материалов на основе термореактивной смолы.

Механические свойства

Графен может значительно улучшить механические свойства материалов на основе термореактивной смолы, благодаря чему композитные материалы имеют важное прикладное значение в областях машиностроения и автомобильных структурных деталей.

Антиабляционные характеристики

Добавление оксида графена улучшит теплопроводность композитного материала и ускорит отвод тепла, снижая линейную скорость абляции композитного материала на 62,08%. Добавление оксида графена способствует образованию углеродного слоя в матрице во время процесса абляции, повышая степень графитизации матрицы и образуя теплоизоляционный слой для предотвращения расширения тепла в материал, тем самым снижая линейную скорость абляции композитного материала и улучшая сопротивление абляции смоляного композитного материала.

Электрические свойства

Графен — это углеродный материал с двумерной сотовой решетчатой структурой, состоящей из sp2-гибридизованных атомов углерода. Превосходные структурные π-электроны обеспечивают сопряженный эффект, что значительно улучшает подвижность электронов. В то же время, в идеальных условиях, зона проводимости и валентная зона графена находятся в контакте в точке Дирака, так что электроны могут перемещаться между валентной зоной и зоной проводимости без энергетических помех, тем самым способствуя тому, чтобы графен имел превосходные электрические свойства.

Устойчивость к коррозии

Термореактивная смола является распространенным матричным материалом в материалах покрытий и имеет превосходную коррозионную стойкость, но отвержденный материал смолы будет образовывать микропоры или микрощели, что ослабляет защитные способности подложки. Химическая стабильность и барьерные свойства самого графена могут эффективно предотвращать проникновение едких агентов и предотвращать дальнейшую диффузию едких агентов в поверхность, когда они достигают поверхности металла, сводя к минимуму степень коррозионного повреждения защитной подложки, что делает его предпочтительным наполнителем для покрытий металлической подложки.

Применение термореактивной смолы, модифицированной графеном

В настоящее время термореактивная смола, модифицированная графеном, в основном используется в сверхпрочных антикоррозионных покрытиях, напыляемых на крупногабаритное оборудование (например, большие корабли, надводные платформы, ветряные турбины и т. д.) для предотвращения коррозии и продления срока службы; в будущем термореактивная смола, модифицированная графеном, также будет более широко использоваться в аэрокосмической промышленности, электронных компонентах и других областях.

Применение модифицированного кремнеземного порошка

Кремниевый порошок является очень важным неорганическим неметаллическим функциональным наполнителем, который может быть смешан с органическими полимерами и улучшить общую производительность композитных материалов. Он широко используется в электротехнике и электронике, силиконовой резине, покрытиях, клеях, заливочных материалах и других областях.

Сам по себе кремниевый порошок является полярным, гидрофильным веществом. Он имеет отличные от полимерной матрицы свойства интерфейса, плохую совместимость и часто трудно диспергируется в базовом материале. Поэтому для того, чтобы сделать композитный материал более превосходным, обычно необходимо модифицировать поверхность кремниевого порошка и целенаправленно изменять физические и химические свойства поверхности кремниевого порошка в соответствии с потребностями применения, чтобы улучшить его совместимость с органическими полимерными материалами и соответствовать требованиям к его дисперсии и текучести в полимерных материалах.

Медный ламинат

Медный ламинат представляет собой электронный базовый материал, изготовленный путем пропитки стекловолокна или других армирующих материалов смоляной матрицей, добавления различных наполнителей и покрытия одной или обеих сторон медной фольгой с помощью таких процессов, как регулировка клея и пропитка, а затем горячее прессование. Добавление модифицированного кремниевого порошка может снизить себестоимость производства ламинатов с медным покрытием и улучшить их термостойкость, проводимость и механические свойства.

Резина

Резина — это высокоэластичный полимерный материал с обратимой деформацией. Он может широко использоваться в электронике, автомобилестроении, гражданском строительстве, национальной обороне, медицине и здравоохранении, а также в предметах первой необходимости. В процессе приготовления резины добавление определенного количества неорганического наполнителя может не только снизить себестоимость производства резины, но и значительно улучшить комплексные физические свойства и динамические механические свойства резиновых композитных материалов.

Пластик

Кремниевый порошок может использоваться в качестве наполнителя в таких материалах, как полиэтилен (ПЭ), поливинилхлорид (ПВХ), полипропилен (ПП), полифениленовый эфир (ППО) в процессе изготовления пластмасс. Он широко используется во многих областях, таких как строительство, автомобилестроение, изоляционные материалы для электронной связи, сельское хозяйство, предметы первой необходимости, национальная оборона и армия.

Эпоксидная формовочная масса

Эпоксидная формовочная масса — это формовочная масса, изготовленная из различных добавок. Это ключевой материал для электронной упаковки, на долю которого приходится более 97% рынка микроэлектронной упаковки. Он может широко использоваться в полупроводниках, бытовой электронике, интегральных схемах, авиации, военной промышленности и других областях упаковки.

Эпоксидное литье

Эпоксидный изоляционный литьевой материал представляет собой жидкую или вязкую полимеризуемую смоляную смесь, состоящую из смолы, отвердителя, наполнителя и т. д. При температуре заливки литье имеет хорошую текучесть и меньше летучих веществ, быстрое отверждение и небольшую усадку после отверждения. Эпоксидная смола, образующаяся после литья, является изоляционным продуктом, который объединяет несколько функций, таких как изоляция, влагостойкость, защита от плесени, антикоррозионная защита, фиксация и изоляция.

Электронный клей для заливки

Клей для заливки часто используется в электронных компонентах, в основном для склеивания, герметизации, барьера и защиты. Он жидкий до отверждения и имеет определенную текучесть. Вязкость клея варьируется в зависимости от материала, производительности и производственного процесса продукта, и его потребительская ценность может быть реализована только после полного затвердевания клея.

Искусственный кварцевый камень

Кремниевый порошок используется в качестве наполнителя в искусственном кварцевом камне, что может не только сократить расход ненасыщенной смолы, но и улучшить износостойкость, кислото- и щелочестойкость, механическую прочность и другие свойства искусственной кварцевой пластины.

Различные области применения кремниевого микропорошка имеют разные требования к качеству. Поэтому при выборе области применения кремниевого микропорошка его следует сочетать с потребностями отраслей промышленности, а также следует учитывать комплексную стоимость, эффективность, производительность и другие факторы для выбора подходящего типа кремниевого микропорошка, модификатора и формулы. С непрерывным улучшением экономики и общества моей страны в настоящее время исследования по применению модифицированного кремниевого микропорошка будут в основном сосредоточены на высококачественных медных плакированных ламинатах, высокопроизводительных клеях, изоляционных материалах и других высокотехнологичных областях, производимых с использованием сферического кремниевого микропорошка в качестве сырья. Основным направлением применения модифицированного кремниевого микропорошка в будущем станет его усовершенствование и функциональная специализация.

Обычное оборудование для модификации поверхности порошка

Факторы, влияющие на эффект модификации порошка, включают свойства исходных материалов порошка, методы модификации, процессы модификации, модификаторы и их формулы, а также оборудование для модификации. Когда процесс модификации порошка и модификатор или формула определены, оборудование для модификации становится ключевым фактором, влияющим на эффект модификации порошка.

Оборудование для модификации порошка в основном выполняет три обязанности: одна — смешивание, вторая — дисперсия, а третья — расплавление модификатора в оборудовании и хорошее соединение с порошком. Кроме того, оборудование для модификации порошка также должно иметь меньшее потребление энергии и износ, отсутствие пылевого загрязнения, простоту эксплуатации оборудования и стабильную работу.

1. Высокоэффективный гибридный модификатор HEM

Высокоэффективный гибридный модификатор HEM имеет шесть групп перемешивающих лопастей, 24 подвижных ножа и направляющих пластин. Материалы полностью перемешиваются повторно в бункере и повторно взаимодействуют с добавками, так что материалы поглощают добавки, так что добавки равномерно покрывают поверхность порошка.

2. Высокоскоростной нагревательный смеситель

Высокоскоростной нагревательный смеситель является одним из наиболее часто используемых видов оборудования для химического покрытия и модификации неорганических порошков, таких как неорганические наполнители или пигменты. Это смесительное оборудование, широко используемое в промышленности по переработке пластиковых изделий.

3. Непрерывный порошковый модификатор поверхности SLG

Непрерывный порошковый модификатор поверхности SLG в основном состоит из термометра, выпускного отверстия, воздухозаборника, воздуховода, основной машины, загрузочного отверстия, дозирующего насоса и питателя.

4. Высокоскоростной воздушный ударный модификатор поверхности

Основная конструкция в основном состоит из высокоскоростного вращающегося ротора, статора, циркуляционного контура, крыла, рубашки, устройства подачи и выгрузки. Вся система состоит из смесителя, дозирующего подающего устройства, высокоскоростного воздушного ударного модификатора поверхности, устройства сбора продукта, устройства управления и т. д.

5. Горизонтальный лопастной смеситель

Горизонтальный лопастной смеситель представляет собой прерывистый порошковый модификатор поверхности с горизонтальным цилиндром и одноосной многолопастной структурой. В основном состоит из передаточного механизма, главного вала, цилиндра, торцевой крышки и т. д.

6. Турбинная (ротационная) мельница

В основном состоит из основания машины, приводной части, камеры дробления, регулировки зазора и впускного и выпускного отверстий. Характерной особенностью является то, что тепло, выделяемое в процессе сверхтонкого измельчения (50℃~60℃), используется для введения измельченного сверхтонкого порошка в вихревую мельницу, а предварительно нагретый и расплавленный модификатор стеариновой кислоты дозируется для выполнения непрерывной модификации поверхности.

7. Турбомельница

Турбомельница в основном состоит из деполимеризационного колеса, разгрузочной дверцы, воздухозаборника, классификатора, загрузочного отверстия, многоканального входа поверхностного диспергатора и питателя.

Наконец, принципы выбора оборудования для модификации поверхности суммируются следующим образом:

(1) Хорошая диспергируемость порошка и поверхностного модификатора. Только при хорошей диспергируемости порошок и поверхностный модификатор могут иметь относительно равные возможности и эффект, а количество поверхностного модификатора может быть уменьшено.

(2) Температура модификации и время пребывания регулируются в определенном диапазоне.

(3) Низкое потребление энергии на единицу продукции и низкий износ. Помимо модификатора, основными расходами на модификацию поверхности являются потребление энергии. Оборудование для модификации с низким потреблением энергии может снизить производственные затраты и повысить конкурентоспособность продукции; низкий износ позволяет не только избежать загрязнения модифицированных материалов, но и повысить эффективность работы оборудования и снизить эксплуатационные расходы.

(4) Меньше загрязнения пылью. Выброс пыли во время процесса модификации не только загрязняет производственную среду, но и вызывает потерю материала, что приводит к увеличению себестоимости продукции. Поэтому необходимо исследовать загрязнение оборудования пылью.

(5) Непрерывное производство, простота эксплуатации и низкая трудоемкость.

(6) Плавная и надежная работа.

(7) Высокий уровень автоматического управления, который может автоматически регулировать объем обработки, количество добавляемого модификатора, температуру модификации, время пребывания и другие факторы в соответствии со свойствами материала и свойствами модификатора поверхности.

(8) Производственная мощность оборудования должна соответствовать проектному масштабу производства. При увеличении проектных масштабов производства следует выбирать максимально крупногабаритное оборудование, чтобы сократить количество оборудования, уменьшить занимаемую площадь, снизить производственные затраты и упростить управление.

Узнайте больше о производственной линии оборудования для обработки порошков общего назначения

Оборудование для обработки порошка является незаменимым основным компонентом в современном промышленном производстве. Они проходят через несколько ключевых технологических потоков, таких как транспортировка порошкового сырья, измельчение, классификация, обработка поверхности, разделение твердого и твердого, разделение жидкости и твердого, разделение газа и твердого, сушка, смешивание, грануляция, формование, обжиг/кальцинирование, охлаждение, упаковка и складирование.

Подача/подача: вибрационный питатель, электромагнитный вибрационный питатель, шнековый питатель, дисковый питатель, роторный питатель

Транспортировка: ленточный конвейер, цепной конвейер, ковшовый элеватор, пневматический конвейер, гидравлический конвейер, винтовой конвейер

Обычно используемое промышленное оборудование для транспортировки порошка и частиц

1 винтовой конвейер

2 трубчатый цепной конвейер

3 пневматическое транспортное оборудование с положительным давлением

Дробильная мельница

Щековая дробилка: использует подвижную щеку для периодического приближения и отхода от неподвижной щеки для дробления материалов.

Конусная дробилка: использует качающийся подвижный конус для периодического приближения и отхода от неподвижного конуса для дробления материалов.

Молотковая дробилка: использует удар, создаваемый вращением головки молота, шарнирно закрепленной на роторе, для дробления материалов.

Ударная дробилка: использует удар пластинчатого молота, жестко закрепленного на роторе, и ударной пластины для дробления материалов.

Срезающая дробилка: использует относительно быстрое движение между движущимися и неподвижными острыми лезвиями для дробления материалов.

Валковая мельница: использует синхронно вращающиеся экструзионные ролики для дробления материалов.

Ударная мельница: использует горизонтальные высокоскоростные вращающиеся импеллеры для центробежного движения материалов с высокой скоростью, а также столкновения и дробления друг друга в вихревой камере.

Шаровая мельница/трубчатая мельница: использует удар, измельчение и сдвиг мелющих тел во вращающемся цилиндре для дробления материалов. Мелющие тела имеют сферическую, короткую столбчатую, стержневую форму и т. д.

Просеивающая мельница: используйте мельницу с просеивающим механизмом для дробления и классификации измельченных материалов.

Вибрационная мельница: использует удар, измельчение и сдвиг мелющих тел в вибрационном цилиндре для измельчения материала.

Башенная мельница/вертикальная мешалка: использует удар, измельчение и сдвиг мелющих тел, приводимых в действие вертикальным механизмом перемешивания, для измельчения материала.

Горизонтальная мешалка: использует удар, измельчение и сдвиг мелющих тел, приводимых в действие горизонтальным механизмом перемешивания, для измельчения материала.

Вертикальная мельница/колесная мельница: использует относительное вращение мелющего диска и мелющего валка для измельчения и дробления материала и классификации измельченного материала, например, мельница Raymond, мельница Loesche и т. д.

Кольцевая валковая мельница: использует вращение и вращение мелющего кольца (валика) для измельчения материала между мелющим кольцом и мелющим кругом путем удара, столкновения, сдвига.

Горизонтальная валковая мельница: вращающийся цилиндр заставляет материал зажиматься между стенкой цилиндра и роликом высокого давления, и многократно сжимается, измельчается, сдвигается и дробится.

Планетарная мельница: использует удар и измельчение мелющих тел, приводимых в движение вращением и вращением измельчающего цилиндра, для измельчения материала.

Коллоидная мельница: материал разрезается и измельчается между высокоскоростными вращающимися зубьями и неподвижными зубьями и эффективно эмульгируется и диспергируется.

Воздушный измельчитель: материал измельчается за счет сильного столкновения, удара и трения между материалами или между материалами и стенкой устройства с использованием высокоскоростного воздушного потока.

Мощная мельница: дискообразный ролик движется по нижней дорожке, многократно применяя прокатку и сдвиг для измельчения материала.

Боковая мельница: цилиндрический ролик приводится в движение вращающимся валом, а боковая стенка создает эффект экструзии для измельчения материала.

Классификация

Просеивающая машина: классификация выполняется с использованием сит, включая горизонтальные сита, вибрационные сита, резонансные сита, барабанные сита и т. д.

Стационарный грохот: классификация выполняется с использованием наклонной пластины сита, состоящей из параллельных решетчатых прутков.

Гравитационный седиментационный классификатор: классификация выполняется с использованием разницы в конечной скорости осаждения частиц в жидкости.

Циклон: под действием центробежной силы более крупные частицы отбрасываются к стенке устройства и вращаются вниз для выгрузки, а более мелкие частицы вращаются вверх для выгрузки для достижения классификации.

Центробежный порошковый классификатор: использует различные траектории движения частиц в центробежном поле для достижения разделения газа и твердого вещества или классификации порошка.

Циклонный порошковый классификатор: использует поворотный стол для приведения в движение лопастей для классификации порошка.

Роторный классификатор: когда двухфазный поток газа и твердого вещества проходит через зазор между лопастями высокоскоростного ротора, крупные частицы выбрасываются в направлении центробежной силы, тем самым классифицируя.

Дисперсионный классификатор: материал диспергируется и рассеивается в области дисперсии, а затем поступает в область классификации.