Kaplamalarda kullanılan talk tozunun dağılımı ve büyük parçacıkları sorunları nasıl çözülür?

Kaplamalarda yaygın olarak kullanılan fonksiyonel bir dolgu maddesi olan talk, boya filmlerinin mekanik özelliklerini iyileştirmede, reolojiyi düzenlemede ve maliyetleri düşürmede önemli bir rol oynar. Bununla birlikte, kaplama sistemlerindeki zayıf dağılım kararlılığı ve büyük parçacık boyutu, kaplamaların depolama kararlılığını, uygulama performansını ve nihai film kalitesini doğrudan etkiler.

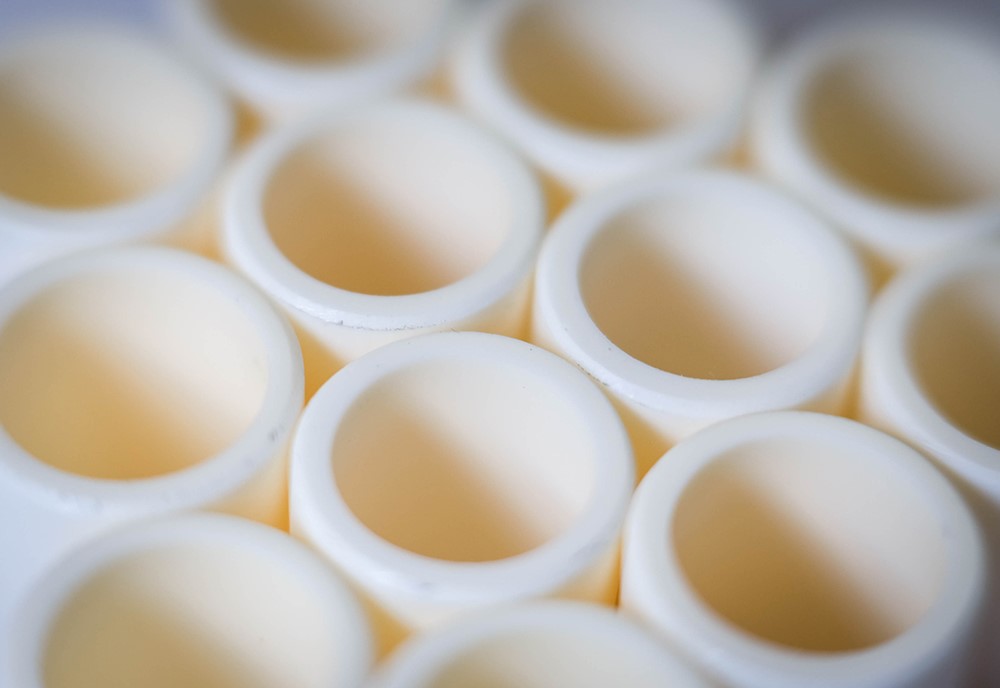

1. Toz Ön İşlemi ve Seçimi

Yüzey Modifikasyonu: Yüzey işlem görmüş talk tercih edilir. Silan bağlayıcı ajanlar, titanat bağlayıcı ajanlar veya stearik asit ile kaplama, polimer bazlarla olan afinitesini önemli ölçüde artırabilir ve temel olarak kümelenme eğilimini azaltabilir.

Parçacık Boyutu ve Dağılım Kontrolü: Aşırı geniş orijinal parçacık boyutu dağılımına sahip veya ultra kaba parçacıklar (>45 μm) içeren ürünlerden kaçının. Dar dağılımlı ultra ince talk (örneğin, D50 5-15 μm) genellikle daha iyi dağılım potansiyeline sahiptir.

2. Yüksek Verimli Dağıtıcıların Seçimi ve Formülasyonu

Dağıtıcıların rolü, aglomeratları ıslatmak ve parçalamak ve sterik engelleme veya elektrostatik itme yoluyla stabiliteyi korumaktır.

(1) Sulu Sistemler

Poliakrilatlar: Genel amaçlıdır, elektrostatik stabilite sağlar; pH ve elektrolit stabilitesi dikkate alınmalıdır.

Blok Kopolimerler: Polieter-poliüretan gibi, güçlü sterik stabilite sağlar, hidrofobik yüzeylere (talk gibi) sıkıca bağlanır ve iyi topaklanma önleyici etkiler gösterir, bu da onları büyük parçacık problemlerini çözmek için ilk tercih haline getirir.

Bileşik Stratejisi: Islatıcı maddeler (asetilenik dioller gibi) genellikle hızlı ıslatma ve uzun süreli stabilite kombinasyonu elde etmek için yüksek moleküler ağırlıklı dağıtıcılarla birleştirilir.

(2) Çözücü Bazlı Sistemler

Asidik/Alkalin Dağıtıcılar: Bunlar, bağlayıcı gruplar aracılığıyla talk yüzeyiyle etkileşime girer; Yüksek moleküler ağırlıklı blok kopolimerler yaygın olarak kullanılır.

Temel Değerlendirme Göstergeleri: Dağıtıcı maddenin moleküler yapısı (bağlayıcı gruplar ve çözünme zinciri uzunluğu), dozaj (adsorpsiyon izotermleri ile belirlenen optimum nokta) ve sistemle uyumluluk.

Dağıtım Sürecinin Hassas Optimizasyonu

Bu süreç, topaklanmaları kırmak ve birincil parçacıkların ayrılmasını sağlamak için çok önemlidir.

(1) Ön dağıtım (ıslatma) aşaması

Yüksek hızlı bir dağıtıcı kullanarak, tüm tozun sıvıya batmasını ve homojen bir macun oluşturmasını sağlamak için talk tozunu çözücü/baz karışımına düşük hızda yavaşça ekleyin. Toz ve hava hapsini önlemek için bu aşamada yüksek hızdan kaçınılmalıdır.

Bir planet mikser, özellikle sıkıca paketlenmiş topaklanmaları kırmada etkili bir şekilde parçacıkları yoğurabilir ve karıştırabilir.

(2) Yüksek verimli öğütme ve dağıtım aşaması

Kum değirmeni/boncuk değirmeni: Mikron boyutlu büyük parçacıkları ortadan kaldırmak için en etkili ekipman.

Öğütme ortamı: Çarpışma sıklığını ve kesme kuvvetini artırmak için daha küçük (örneğin, 0,4-0,8 mm zirkonya boncuklar) ve daha yüksek sertlikte boncuklar kullanın.

Rotor doğrusal hızı: Yüksek kesme aralığında (tipik olarak >10 m/s) tutulur.

Geçiş sayısı: Başlangıçtaki parçacık boyutuna ve hedef inceliğe bağlı olarak tipik olarak 2-4 döngü gereklidir. Çevrimiçi parçacık boyutu izleme, bitiş noktasının hassas kontrolüne olanak tanır.

Üç silindirli değirmen: Yüksek viskoziteli bulamaçlar ve çok küçük miktardaki iri parçacıkların (elek kalıntısı) giderilmesi için mükemmeldir.

Kalite İzleme ve Değerlendirme Yöntemleri

1. Parçacık Boyutu Analizi

Lazer Parçacık Boyutu Analiz Cihazı: Üretim süreci boyunca parçacık boyutu dağılımındaki değişiklikleri izler, D97, D100 ve büyük parçacıkların kuyruk eğilimine odaklanır. Dağılım etkinliğini değerlendirmek için temel bir araçtır.

Hegmann İnce Tanecik Boyutu Ölçer/Kazıyıcı: Maksimum partikül boyutunu hızlı ve kolay bir şekilde değerlendirir, yerinde üretim kontrolü için uygundur. Amaç, inceliği hedef değerin altında (örneğin, ≤25 μm) kontrol etmektir.

2. Mikroskobik Morfoloji Gözlemi

Boya filminin kesitinde talkın dağılım durumu ve pul pul dökülmesi, taramalı elektron mikroskobu (SEM) kullanılarak gözlemlenir.

3. Stabilite Değerlendirmesi

Depolama Stabilitesi: Uzun süreli bekletme sonrasında, çökelme, tabakalaşma ve yeniden dağılma kolaylığı test edilir.

Termal Depolama Stabilitesi: Sistemin topaklanmaya karşı direncini test etmeyi hızlandırır.

4. Boya Filmi Performans Testi

Son olarak, dağılımın boya filminin parlaklığı, çatlama direnci ve ovma direnci üzerindeki etkisi doğrulanır.

Yüksek kaliteli kaplama ürünleri için, talk tozunun dağılım seviyesini temelden ve önemli ölçüde iyileştirmek, zararlı büyük parçacıkları ortadan kaldırmak ve böylece kaplama filminin performansını artırma, maliyetleri düşürme ve iyileştirme konusundaki olumlu rolünü tam olarak ortaya koymak amacıyla "yüzey modifiye edilmiş talk tozu + polimer blok kopolimer dağıtıcı + kum öğütme işlemi" kombinasyonunun kullanılması önerilir.

Bentonit için üç yaygın modifikasyon yöntemi

Doğal bentonit son derece güçlü hidrofilik özelliğe sahiptir ve atık sudaki su molekülleriyle kolayca birleşir; bu da adsorpsiyondan sonra katı-sıvı ayrımını zorlaştırır ve uygulamasını sınırlar. Modifiye bentonit, doğal bentonite göre çok daha yüksek adsorpsiyon performansına sahip olmakla kalmaz, aynı zamanda uygulama alanını da genişletir. Şu anda, bentonit modifikasyonu için yaygın olarak kullanılan birçok yöntem vardır; bunlar arasında aktivasyon modifikasyonu, sodyum modifikasyonu ve ilave modifiye edicilerle modifikasyon yer alır.

I. Aktivasyon Modifikasyonu

Aktivasyon modifikasyonu, adsorpsiyon performansını artırmak için belirli yöntemler kullanılarak doğal bentonitin aktive edilmesini içerir. Yaygın olarak kullanılan aktivasyon yöntemleri arasında asitlendirme aktivasyonu, kalsinasyon aktivasyonu ve inorganik tuz aktivasyonu bulunur.

(1) Asitlendirme Aktivasyonu

Asitlendirme aktivasyonu, doğal bentonitin farklı konsantrasyonlardaki asitlerle işlenmesini içerir; bu işlem, bentonit katmanları arasındaki Na+, Mg2+, K+, Ca2+ ve diğer katyonların çözünür tuzlara dönüştürülmesine ve çözünmesine neden olarak, montmorillonit kristal katmanları arasındaki bağ enerjisini zayıflatır, katmanlar arası mesafeyi artırır ve mikro gözenekli ağ yapısına ve daha büyük özgül yüzey alanına sahip gözenekli bir aktif malzeme oluşturur. Yaygın olarak kullanılan asitler arasında sülfürik asit ve hidroklorik asit bulunur.

(2) Kalsinasyon Aktivasyon Yöntemi

Kalsinasyon aktivasyon yöntemi, bentoniti farklı sıcaklıklarda kalsine ederek aktive etmeyi ve modifiye etmeyi içerir. Isıtıldığında, bentonit katmanlar arası suyu, bağlı suyu ve gözeneklerdeki safsızlıkları kaybeder; böylece özgül yüzey alanı ve gözenekliliği artar, su filmlerinden ve safsızlıklardan kaynaklanan adsorpsiyon direnci azalır ve adsorpsiyon performansı iyileşir. 400-450℃ kalsinasyon sıcaklığı en iyi modifikasyon etkisini verir. Yüksek sıcaklıkta kalsinasyon aktivasyon modifikasyonu, kalsinasyon sıcaklığı ve süresinin sıkı kontrolünü gerektirir; aşırı yüksek kalsinasyon sıcaklıkları veya aşırı uzun kalsinasyon süreleri, bentonit aktivitesinde kolayca bir azalmaya yol açabilir.

(3) Tuz Aktivasyon Yöntemi

Tuz aktivasyon yöntemi, bentoniti işlemek için genellikle Na, Mg, Al ve Fe gibi metal iyonlarının halojenürlerini ve nitratları modifiye edici olarak kullanır. Bu metal katyonları, bentonitin silikon-oksijen tetrahedralarındaki negatif yükü dengeler. Bu katyonların düşük değerlikli ve büyük yarıçaplı olmaları nedeniyle, bunlar ile bentonit yapısal birim katmanları arasındaki etkileşim zayıftır ve bu da bentonitin iyi iyon değişim performansına yol açar.

II. Sodyum Modifikasyon Yöntemi

Sodyum modifikasyon yöntemi esas olarak kalsiyum bazlı bentonitin modifikasyonu için kullanılır. Yaygın olarak kullanılan modifikasyon yöntemleri arasında süspansiyon yöntemi, kuru karıştırma yöntemi, ıslak istifleme yöntemi ve ıslak ekstrüzyon yöntemi bulunur. Yaygın olarak kullanılan sodyum modifiye ediciler arasında Na₂CO₃ ve NaCl bulunur. Modifikasyon prensibi, iyon değişimi yoluyla gerçekleşir; burada Na⁺, ara katmanda Ca²⁺'nin yerini alarak pozitif yük azalmasına neden olur. Kristalin dış yüzeyine ve kristal katmanları arasına adsorbe olan Na⁺ daha sonra negatif yükü dengeler.

Kalsiyum bazlı bentonit ve sodyum modifiye edilmiş kalsiyum bazlı bentonit kullanılarak Cd²⁺ adsorpsiyonu, kalsiyum bazlı bentonit ve sodyum modifiye edilmiş kalsiyum bazlı bentonitin doygun adsorpsiyon kapasitelerinin sırasıyla 2,96 mg/g ve 8,45 mg/g olduğunu göstermiştir. Sodyum modifiye edilmiş kalsiyum bazlı bentonitin Cd²⁺ için adsorpsiyon kapasitesi, kalsiyum bazlı bentonitinkinden önemli ölçüde daha büyüktür.

III. Katkı Maddesi Modifiye Edicilerle Modifikasyon Yöntemi

Katkı maddesi modifiye edici yöntemiyle elde edilen modifiye bentonit üç tipe ayrılabilir: organik bentonit, çapraz bağlı bentonit ve organik-çapraz bağlı bentonit. Organik çapraz bağlı bentonit, modifikasyon amacıyla çapraz bağlı bentonitin ara katman boşluğuna 12'den büyük karbon zincir uzunluğuna sahip katyonik yüzey aktif maddelerin (CTAB ve CTAC gibi kuaterner amonyum tuzları gibi) eklenmesini içerir; bu da daha büyük gözenek boyutlarına sahip ve adsorpsiyon performansını daha da artıran organik çapraz bağlı bentonit elde edilmesini sağlar.

Bentonite modifiye edici maddeler eklemek, özgül yüzey alanını değiştirebilir ve ara katman boşluğunu artırarak adsorpsiyon performansını iyileştirebilir. Bu, şu anda bentonit modifikasyonu için kullanılan başlıca yöntemlerden biridir.

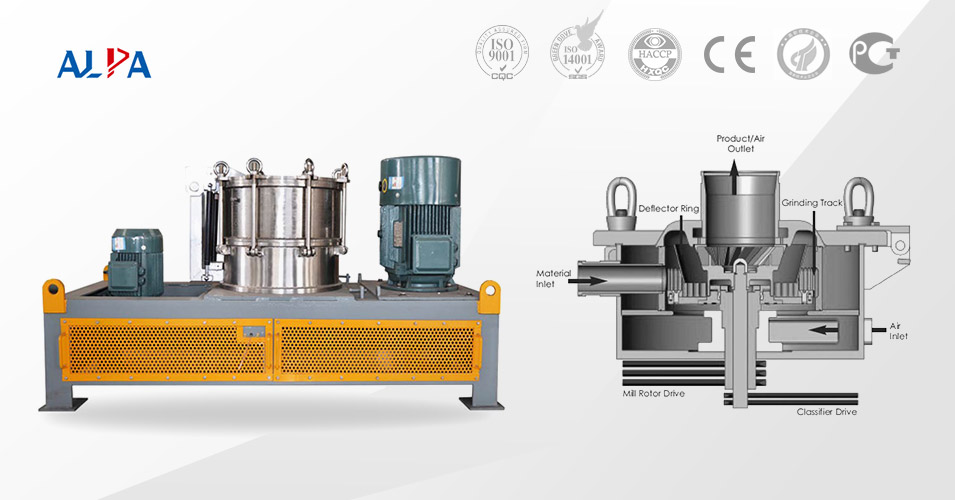

Toz öğütme ekipmanlarının çeşitleri nelerdir ve bunların avantajları ve dezavantajları nelerdir?

Endüstriyel üretimde toz kırma, temel ve hayati bir süreçtir. Kimya, ilaç, gıda veya madencilik sektörlerinde verimli kırma ekipmanı vazgeçilmezdir. Doğru kırma ekipmanını seçmek, yalnızca üretim verimliliğini artırmakla kalmaz, aynı zamanda ürün kalitesini de optimize eder. Peki, yaygın toz kırma ekipmanı türleri nelerdir? Bunların avantajları ve dezavantajları nelerdir? Ve hangi senaryolarda uygundurlar?

Toz kırma ekipmanı birçok çeşitte mevcuttur. Çalışma prensipleri ve uygulamalarına göre, genel olarak aşağıdaki kategorilere ayrılabilirler:

1. Çeneli Kırıcı

Çeneli kırıcı, hareketli bir çene ile sabit bir çene arasındaki sıkıştırma hareketiyle malzemeleri kıran yaygın bir kaba kırma cihazıdır. Basit bir yapıya sahiptir ve cevher ve kaya gibi yüksek sertliğe sahip malzemeler için uygundur.

Basit yapısı, kolay bakımı ve yüksek işleme kapasitesi ile yüksek sertliğe sahip malzemelerin kaba kırılması için uygundur.

Ürün parçacık boyutu nispeten iridir, enerji tüketimi nispeten yüksektir ve gürültü ve titreşim nispeten büyüktür.

2. Çekiçli Kırıcı

Çekiçli kırıcı, malzemeleri çarpmak ve kırmak için yüksek hızlı dönen çekiçler kullanır. Bu ekipman, kireç taşı ve kömür gibi orta sertlikte ve kırılgan malzemeler için uygundur.

Yüksek kırma oranı, yüksek verim, orta sertlikteki malzemeler için uygundur.

Ancak, çekiçler nispeten hızlı aşınır, bu da onu yüksek sertlikteki malzemeler için uygunsuz hale getirir ve önemli miktarda toz kirliliği oluşturur.

3. Bilyalı Değirmen

Bilyalı değirmen, değirmen içindeki çelik veya seramik bilyelerin çarpma ve öğütme hareketiyle malzemeleri mikron seviyesine kadar kırar. Madencilik, inşaat malzemeleri ve kimya endüstrilerinde yaygın olarak kullanılır.

İnce parçacık boyutu, çeşitli malzemeler için uygundur, kuru veya ıslak olarak işlenebilir.

Yüksek enerji tüketimi, büyük ekipman boyutu, öğütme ortamı malzemeleri kolayca aşındırır.

4. Hava Jetli Değirmen

Hava jetli değirmen, ultra ince öğütme elde etmek için yüksek hızlı bir hava akımı kullanarak malzeme çarpışmalarını sağlar. Bu ekipman, seramik tozu ve ilaç hammaddeleri gibi yüksek sertlik ve yüksek saflıktaki malzemeler için uygundur.

Ürün, homojen partikül boyutuna sahip ve kirlilik içermez, bu da onu yüksek saflıktaki malzemelerin ultra ince öğütülmesi için uygun hale getirir.

Ekipman maliyetli ve enerji yoğundur, bu da onu küçük partiler halinde üretim için uygun hale getirir.

5. Titreşimli Değirmen

Titreşimli değirmen, yüksek frekanslı titreşim ve öğütme ortamının birleşik etkisiyle malzemeleri toz haline getirir; ince öğütme ve karıştırma işlemleri için uygundur.

Yüksek öğütme verimliliğine ve dar partikül boyutu dağılımına sahiptir; bu da onu ince öğütme ve karıştırma için uygun hale getirir.

Ancak, ekipmanın karmaşık bir yapısı ve yüksek bakım maliyetleri vardır.

6. Merdaneli Değirmen

Merdaneli kırıcı, malzemeleri sıkıştırmak için iki zıt yönde dönen merdane kullanır; orta ve ince kırma için uygundur ve genellikle çimento ve metalurji endüstrilerinde kullanılır.

Parçacık boyutu kontrol edilebilir, enerji tüketimi düşüktür ve orta ve ince kırma için uygundur.

Ancak, nemli ve yapışkan malzemelere karşı zayıf uyum sağlar ve merdane yüzeyi aşınmaya eğilimlidir.

Toz Ekipmanlarının Seçimi

Madencilik Endüstrisi

Cevher kırma ve zenginleştirme işlemlerinde çeneli kırıcılar ve bilyalı değirmenler yaygın olarak tercih edilir. Çeneli kırıcılar kaba kırma için kullanılırken, bilyalı değirmenler ince öğütme için kullanılır ve cevherin sonraki işlemler için gerekli partikül boyutuna ulaşmasını sağlar.

Kimya Endüstrisi

Kimyasal hammaddeler genellikle yüksek saflık ve incelik gerektirir. Hava jetli değirmenler ve titreşimli değirmenler, kontaminasyonu önlerken ultra ince toz ihtiyaçlarını karşılayabilir.

İlaç ve Gıda Endüstrileri

Bu endüstriler hijyen ve güvenlik konusunda son derece yüksek gereksinimlere sahiptir. Hava jetli değirmenler ve titreşimli değirmenler, kirlilik yaratmayan ve kolay temizlenebilen özellikleri nedeniyle tercih edilir. Örneğin, hava jetli öğütme teknolojisi genellikle ilaç hammaddelerinin ve gıda katkı maddelerinin toz haline getirilmesinde kullanılır.

Yapı Malzemeleri Endüstrisi

Çimento ve kireç gibi yapı malzemelerinin üretimi, çok sayıda orta ve ince kırma ekipmanı gerektirir. Silindirli kırıcılar ve çekiçli kırıcılar, yüksek verim ve düşük enerji tüketimi nedeniyle yaygın olarak kullanılır.

Yeni Malzeme Endüstrisi

Yeni malzeme teknolojisinin gelişmesiyle birlikte, toz parçacık boyutu ve morfolojisine yönelik gereksinimler giderek daha da katılaşmaktadır. Hava jetli değirmenler ve bilyalı değirmenler, seramik tozları ve metal tozlarının hazırlanmasında önemli bir rol oynamaktadır.

Toz patlamasını önleme teknolojisi

Toz patlaması, yanıcı tozun oksitleyici bir gazla (oksijen veya hava gibi) karışarak kapalı bir alanda toz bulutu oluşturması ve bir ateşleme kaynağının varlığında hızla yanması sonucu sıcaklık ve basınçta hızlı bir artışa neden olan kimyasal bir reaksiyondur.

Toz patlaması için gerekli koşullar genellikle beş faktörü içerir:

(1) Oksitleyici bir gazla oksidasyon reaksiyonuna girebilen tozun varlığı;

(2) Oksitleyici bir gazın varlığı;

(3) Tozu tutuşturmak için yeterli yüksek sıcaklıkta bir ısı kaynağının, yani bir ateşleme kaynağının varlığı;

(4) Tozun oksitleyici gaz içinde asılı kalması, bir toz bulutu oluşturması ve alt patlama sınırına ulaşması;

(5) Toz bulutunun nispeten kapalı bir alanda bulunması.

Toz Patlaması Kontrol Teknolojileri

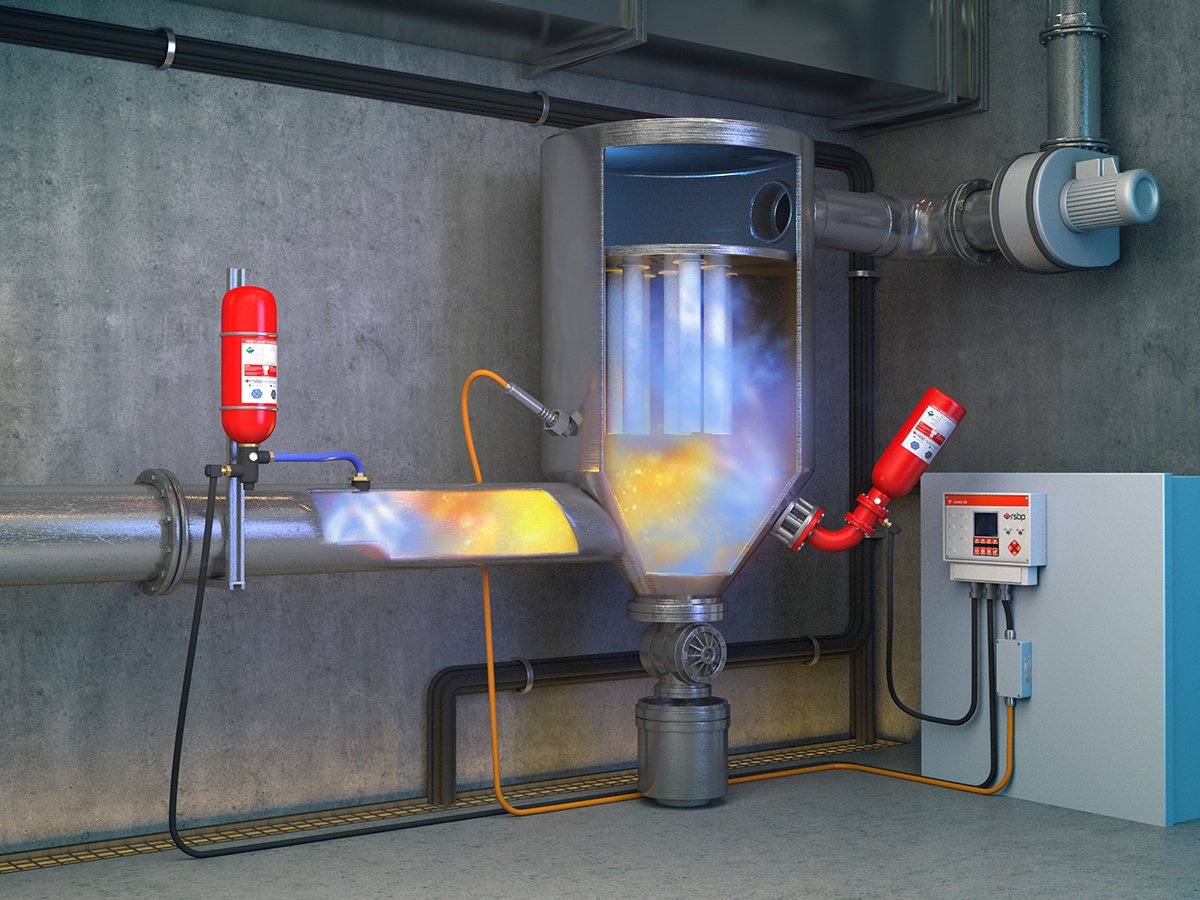

(1) Patlamaya Karşı Koruma

Bu, ekipman ve tesislerin belirli bir patlama basıncına dayanacak şekilde güçlendirilmesini ve böylece ekipman hasarının önlenmesini içerir. Toz patlamasına karşı koruma tasarımı için, tasarım basıncı genellikle 20 litrelik bir küredeki yaklaşık 0,9 MPa'lık maksimum patlama basıncına dayanarak yaklaşık 1,0 MPa'dır. Bununla birlikte, çoğu toz toplayıcısının basınç değeri şu anda yalnızca 30-50 kPa'dır, bu nedenle patlama tahliyesi dikkate alınmalıdır.

(2) Patlama Tahliyesi

Bu, ekipman ve tesislere yırtılma diskleri ve basınç tahliye kapıları gibi basınç tahliye cihazlarının takılmasını içerir; bu sayede patlama basıncının hızla serbest bırakılması sağlanır, ekipman içindeki tepe basıncı azaltılır ve böylece ekipman ve personele verilen zarar en aza indirilir. Patlama tahliye cihazları, ekipmanın ve çalışma ortamının özelliklerine göre rasyonel olarak tasarlanmalı ve düzenlenmelidir; toz toplayıcılarda ve akışkan yataklarda iç türbülansın toz patlamaları üzerindeki yükseltici etkisi dikkate alınmalıdır. Patlama tahliyesinin yalnızca kaptaki maksimum patlama basıncını azaltabileceği ve kap hasarını önleyebileceği, ancak toz patlamasının alevinin borular aracılığıyla diğer kaplara yayılmasını önleyemeyeceği unutulmamalıdır.

(3) Patlama İzolasyonu

Bu, patlama alanını diğer alanlardan izole etmek için patlama izolasyon valfleri veya bastırıcılar kurmayı içerir; böylece patlamanın tüm sistemi etkilemesi önlenir. Bu yöntem, karmaşık boru ve ekipman sistemlerinde, bir patlama meydana gelirse etkinin mümkün olan en küçük aralıkta kontrol edilmesini sağlamak için sıklıkla kullanılır.

(4) Patlama Bastırma

Patlama bastırma, bir kap içindeki patlama basıncını azaltmak için de etkili bir yöntemdir. Bir patlamanın ilk aşamalarında, patlamanın yayılmasını ve gelişmesini engellemek için (yangın söndürme maddesi veya gaz gibi) bir baskılayıcı madde hızla enjekte edilir. Patlama bastırma sistemleri genellikle, patlama sinyali algılandığı anda baskılayıcı madde enjeksiyonunu aktive edebilen sensörler ve otomatik kontrol cihazlarıyla donatılmıştır, böylece patlama etkili bir şekilde kontrol altına alınır.

กระบวนการเตรียมและการใช้งานไทเทเนียมไดออกไซด์เกรดเภสัชกรรม

ในระบบการแพทย์ ไทเทเนียมไดออกไซด์ถูกใช้เป็นเม็ดสีขาวสำหรับยา เนื่องจากไม่ละลายในกรดและมีคุณสมบัติที่เสถียร ใช้ในแคปซูล สารเคลือบผง ยาเม็ด และอุปกรณ์ทางการแพทย์ และเหมาะสำหรับการผลิตแคปซูลทึบแสง สารเคลือบฟิล์มยาเม็ด ครีม วัสดุบรรจุภัณฑ์ยา และหมึกพิมพ์ยา ในสูตรยา ไทเทเนียมไดออกไซด์เป็นส่วนประกอบสำคัญของสารเคลือบป้องกัน ช่วยเพิ่มความปลอดภัย ประสิทธิภาพ และคุณภาพของยาในระยะยาว เนื่องจากความสามารถในการกระจายแสงและดูดซับรังสีอัลตราไวโอเลต ไทเทเนียมไดออกไซด์จึงช่วยยืดอายุการเก็บรักษาและรับประกันความเสถียรของยาโดยการปกป้องส่วนประกอบสำคัญจากแสงยูวีและการเสื่อมสภาพจากความร้อน

ไทเทเนียมไดออกไซด์มักใช้ในการเตรียมสารแขวนลอยเคลือบฟิล์ม สารเคลือบน้ำตาล และแคปซูลเจลาติน นอกจากนี้ยังสามารถผสมกับสารให้สีอื่นๆ และใช้กับยาใช้ภายนอกได้ นอกจากนี้ยังสามารถใช้แทนแป้งเป็นสารช่วยในการผลิต สารเคลือบ สารให้สี และสารเจือจางรังสียูวีในการเตรียมยาเม็ด ยาเม็ดเคลือบ เม็ดเล็ก แคปซูล และยาใช้ภายนอก ในสีผสมอาหาร ใช้เป็นสารทำให้ทึบแสงเพื่อให้ได้สีที่สม่ำเสมอ ทำให้มีขอบเขตการใช้งานที่กว้างขวางและมีโอกาสทางการตลาดที่ดี

การผลิตไทเทเนียมไดออกไซด์เกรดเภสัชกรรมต้องเป็นไปตามมาตรฐานที่เข้มงวดสำหรับขนาดอนุภาค หมายความว่าผลิตภัณฑ์ดิบที่ได้จากการเผาจะต้องผ่านกระบวนการบดเพื่อให้แน่ใจว่าไทเทเนียมไดออกไซด์ที่ได้นั้นตรงตามข้อกำหนด ในระหว่างการผลิต จะใช้เทคโนโลยีการบดแบบเปียก โดยใช้เครื่องบดทรายเพื่อปรับปรุงผลิตภัณฑ์ดิบที่บดและผสมเป็นสารละลายแล้วให้ละเอียดขึ้น ใช้ลูกปัดเซอร์โคเนียและสารช่วยกระจายตัวเพื่อให้แน่ใจว่าขนาดอนุภาคสม่ำเสมอหลังจากการบด เนื่องจากผลิตภัณฑ์จะถูกใช้ในด้านเภสัชกรรม กระบวนการผลิตจึงหลีกเลี่ยงการเพิ่มสารเคมีเพิ่มเติมสำหรับการปรับสภาพพื้นผิวเพื่อป้องกันการปนเปื้อนของไอออนโลหะหนัก หลังจากบดจนได้ความละเอียดที่ต้องการ ขั้นตอนต่อไปคือการล้าง จุดประสงค์คือเพื่อกำจัดสารบำบัดเกลือและสารช่วยกระจายตัวที่เติมก่อนการเผา การตรวจสอบการล้างเสร็จสมบูรณ์สามารถทำได้โดยใช้ขั้วไฟฟ้าวัดค่าการนำไฟฟ้าแบบออนไลน์เพื่อตรวจจับไอออนสิ่งเจือปน หรือใช้สารละลายแบเรียมคลอไรด์ 10% เพื่อให้แน่ใจว่าไม่มีไอออนซัลเฟต หลังจากล้างเสร็จแล้ว วัสดุจะถูกทำให้แห้งในเตาอบเพื่อกำจัดความชื้น จากนั้นส่งไปยังเครื่องบดแบบใช้ลม ไม่มีการเติมสารบำบัดอินทรีย์ใดๆ เพื่อหลีกเลี่ยงความเป็นพิษต่อร่างกายมนุษย์ที่เกิดจากสารบำบัดอินทรีย์ ป้องกันการรบกวนส่วนประกอบสำคัญในยา และปรับปรุงประสิทธิภาพของยาในขณะเดียวกันก็ลดต้นทุนการผลิตด้วย ไทเทเนียมไดออกไซด์เกรดทางการแพทย์มีการใช้งานที่หลากหลาย เมื่อพิจารณาจากแง่มุมต่างๆ เช่น การตรวจทางการแพทย์ การวินิจฉัยโรค และการรักษาทางการแพทย์ ไทเทเนียมไดออกไซด์จึงเป็นวิธีการที่มีประสิทธิภาพสำหรับการวินิจฉัยและการรักษาทางการแพทย์

จากการศึกษาเกี่ยวกับวิธีการเตรียมยา การวิเคราะห์นี้จะตรวจสอบข้อกำหนดด้านปริมาณ วิธีการเตรียม และปัจจัยเสี่ยงที่อาจเกิดขึ้นระหว่างการใช้ผลิตภัณฑ์ยา และวิเคราะห์ปัจจัยจำกัดในด้านเภสัชกรรม

จากองค์ประกอบสำคัญของการประเมินด้านสุขอนามัยและชีววิทยาทางการแพทย์ ขอบเขตการใช้งานของไทเทเนียมไดออกไซด์เกรดทางการแพทย์จึงขยายตัวอย่างต่อเนื่อง และมีการประเมินและการวิเคราะห์ทางคลินิกที่ครอบคลุมมากขึ้นเกี่ยวกับการรักษาด้วยไทเทเนียมไดออกไซด์เกรดทางการแพทย์

Yeni nesil enerji araçlarında baryum sülfat kullanmanın avantajları nelerdir?

21. yüzyılın en umut vadeden stratejik gelişmekte olan sektörlerinden biri olarak yeni enerji sektörü, benzeri görülmemiş bir hızla gelişme göstermektedir. Küresel olarak çevre koruma ve enerji güvenliğine verilen önemin artmasıyla birlikte, geleneksel fosil yakıtların dezavantajları giderek daha belirgin hale gelirken, temiz, yenilenebilir ve düşük karbonlu özelliklere sahip yeni enerji kaynakları, küresel enerji dönüşümünde kilit bir yön haline gelmektedir.

Yeni Enerji Araçlarında Baryum Sülfatın Spesifik Uygulamaları

Pil Malzemelerindeki Uygulamalar: Baryum sülfat, yeni enerji araçlarının pil malzemelerinde önemli bir rol oynamaktadır. Özellikle kurşun-asit akülerde, baryum sülfat, katkı maddesi olarak, deşarj performansını iyileştirmeye ve pilin ömrünü uzatmaya yardımcı olur. Spesifik olarak, baryum sülfat, kurşun sülfatın kristalleşme aşırı potansiyelini azaltarak, deşarj sırasında oluşan kurşun sülfat kristallerinin çökelmesini kolaylaştırır ve böylece pil kapasitesini artırır.

Kaplamalardaki Uygulamalar: Yeni enerji araçlarının gövde kaplamalarında, baryum sülfat, dolgu maddesi olarak, kaplamanın opaklığını ve beyazlatma etkisini artırmakla kalmaz, aynı zamanda boya filminin yapışmasını ve viskozitesini de iyileştirerek, uygulama performansını ve kaplama kalitesini artırır. Ek olarak, baryum sülfat mükemmel hava koşullarına dayanıklılık, asit ve alkali direnci ve parlaklığa sahiptir, bu da kaplamanın genel performansını artırabilir.

Yeni Enerji Araçlarında Baryum Sülfatın Avantajları

Geliştirilmiş Pil Performansı: Baryum sülfat eklenmesiyle, kurşun-asit akülerin deşarj kapasitesi ve döngü ömrü etkili bir şekilde iyileştirilebilir; bu da yeni enerji araçlarının uzun sürüş menzili ve yüksek enerji yoğunluğu için çok önemlidir.

Geliştirilmiş Gövde Koruması: Baryum sülfatın gövde kaplamalarında kullanılması, aracın görünüm kalitesini iyileştirmenin yanı sıra, gövdenin ultraviyole ışınları ve asit yağmuru gibi zorlu ortamlara karşı direncini de artırarak aracı hasardan korur.

Baryum Sülfatın Diğer Alanlardaki Uygulamaları ve Yeni Enerji Araçları Üzerindeki Potansiyel Etkisi

Tıp Alanındaki Uygulamalar: Esas olarak tıp alanında kullanılsa da, baryum sülfatın bazı özellikleri (yüksek biyouyumluluk ve stabilite gibi) yeni enerji araçlarındaki pil yönetim sistemlerinin (BMS) tasarımına, özellikle malzeme seçimi ve güvenlik açısından ilham verebilir.

Çevre Koruma ve Sürdürülebilirlik: Çevre dostu bir malzeme olarak, baryum sülfatın üretim ve uygulama süreçlerindeki düşük çevresel etkisi, yeni enerji araç sektörü için olumlu bir sinyaldir. Küresel çapta sürdürülebilir kalkınmaya verilen önemle birlikte, baryum sülfat gibi çevre dostu malzemelerin kullanımı, yeni enerji araçları endüstrisinin yeşil dönüşümünü desteklemeye yardımcı olmaktadır.

Baryum sülfat, yeni enerji araçlarının batarya malzemelerinde ve gövde kaplamalarında önemli bir rol oynamakta, sadece araç performansını iyileştirmekle kalmayıp aynı zamanda gövde korumasını da artırmaktadır. Aynı zamanda, diğer alanlardaki uygulamaları, yeni enerji araçlarındaki daha fazla gelişimi için referans ve ilham kaynağı olmuştur.

Küresel alüminanın geniş uygulama alanları

Diğer morfolojilere kıyasla daha geniş yüzey alanı ve homojen dağılımı sayesinde, küresel alümina tozu, pratik uygulamalarda diğer alümina malzemesi şekillerine göre üstün performans sergiler. Sadece seramiklerde, katalizörlerde ve taşıyıcılarında değil, aynı zamanda taşlama, parlatma ve elektronik cihazlar gibi çeşitli alanlarda da kullanılabilir.

Termal İletken Dolgu Malzemesi Alanı

Bilgi çağının gelişiyle birlikte, gelişmiş elektronik cihazlar giderek daha da minyatürleşmekte ve bu cihazların ürettiği ısı katlanarak artmakta, bu da sistem ısı dağılımı konusunda birçok gereksinimi ortaya koymaktadır. Alümina, piyasada yaygın olarak bulunması, birçok çeşidinin olması ve diğer termal iletken malzemelere göre daha ucuz olması ve polimer malzemelere büyük miktarlarda eklenebilmesi nedeniyle yüksek maliyet-performans oranına sahiptir. Bu nedenle, şu anda yüksek termal iletkenliğe sahip yalıtım malzemelerinin çoğu, yüksek termal iletken dolgu maddesi olarak alümina kullanmaktadır.

Seramik Alanı

Seramik üretiminde belirli miktarda küresel alümina tozu eklenmesi, seramiklerin özelliklerini önemli ölçüde değiştirebilir. Seramiklerin düşük sıcaklık kırılganlığı, uygulama alanlarını büyük ölçüde etkiler. Küresel alümina tozu eklenmiş seramik malzemeler, düşük sıcaklıkta sünek seramiklerin üretiminde kullanılabilir.

Taşlama ve Parlatma Alanı

Geleneksel granüler veya pul şeklindeki alüminaya kıyasla, küresel alümina daha iyi dağılabilirlik ve akışkanlığa sahiptir. Küresel alümina tozu aşındırıcıları, cilalanmış üründe eşit şekilde dağılabilir ve anormal toz birikimini önleyebilir. Ayrıca, parçacıkların pürüzsüz yüzeyi, iş parçasının yüzeyini çizmeyi önleyerek yüzey kalitesini iyileştirir.

Elektronik ve Optik Malzemeler Alanı

Küresel alümina, elektronik ve optik alanlarda geniş bir uygulama alanına sahiptir. Küresel alüminayı substrat olarak kullanarak ve nadir toprak elementlerini aktivatör olarak ekleyerek, daha iyi performansa sahip kırmızı ışık yayan malzemeler üretilebilir. Küresel alümina parçacıkları boyut olarak homojendir ve eşit şekilde dağılmıştır, bu da diğer alümina şekillerine kıyasla daha iyi ışıldama performansı sergiler ve ışık yayan malzemenin dolgu yapısını daha iyi belirler.

Katalizör ve Taşıyıcı Alanı

Alümina, yüzeyinde çok sayıda doymamış kimyasal bağ ve çok sayıda katalitik aktif merkez içerdiğinden, yüksek kimyasal aktivite sergiler. Ayrıca, küresel alümina, düşük parçacık aşınması, uzun hizmet ömrü ve geniş özgül yüzey alanı gibi avantajlara sahiptir.

3D Baskı Alanı

Küresel alümina, yüksek mukavemeti, yüksek küreselliği ve yüksek sıcaklık dayanımı nedeniyle 3D baskı için en yaygın kullanılan malzemelerden biridir. Yüzey Koruyucu Kaplamalar

Küresel alüminanın sprey kaplama malzemesi olarak kullanımı şu anda araştırma alanındaki en önemli konulardan biridir. Bu sprey kaplama malzemesi, polimer malzemeler, cam, metaller ve alaşımlar için koruma sağlamanın yanı sıra, mutfak gereçleri gibi paslanmaz çelik ürünlerinin ömrünü de uzatmaktadır.

Her açıdan bakıldığında, ince alümina, ülkemizin geliştirilmesine öncelik vermesi gereken yeni malzemelerden biri haline gelmiştir. Geleneksel alanlardaki yaygın uygulamaları ve yeni enerji araçları ve fotovoltaik enerji üretimi gibi gelişmekte olan sektörlere hızlı nüfuzu ile talep sürekli artmakta ve ince alümina endüstrisi geniş pazar potansiyeline sahip olmaktadır.

Talk pudrasının beş tipik kullanım alanı

Talkın çok yönlü ve güçlü "süper güçleri" kaplamalarda kullanıldığında, malzeme performansını önemli ölçüde iyileştirirken ürün maliyetlerini de önemli ölçüde azaltarak kaplama kalitesinde kapsamlı bir iyileşmeye yol açar. Bu nedenle talk, çeşitli kaplama formülasyonlarında yaygın olarak kullanılmaktadır.

Mimari Kaplamalar

Talk tozu mimari kaplamalarda kullanıldığında, mükemmel fırçalanabilirlik, parlaklık koruma ve düzleştirme özellikleri sağlar. Aynı zamanda, kaplamanın kuruma özellikleri, yapışkanlığı, sertliği ve korozyon direnci önemli ölçüde iyileştirilir. Kaplama ürününün kuru ve ıslak örtme gücünü, matlaştırma etkisini, çatlama direncini ve aşınma direncini artırır ve titanyum dioksitin renklendirme gücünü büyük ölçüde iyileştirerek ürün maliyetlerini düşürür. Mimari kaplamalar için kullanılan malzemelerde talk, vazgeçilmez bir bileşendir.

Endüstriyel Kaplamalar

Talk tozu, çeşitli endüstriyel kaplamalarda, özellikle parça astar kaplamalarında fonksiyonel dolgu maddesi olarak yaygın olarak kullanılmaktadır. İyi zımparalanabilirlik ve su direnci sayesinde talk tozu, astar dolgu maddelerinin yerini tamamen veya kısmen alabilir. Çelik yapı kaplamalarına uygulandığında, talk tozu kaplamanın çökelme özelliklerini, filmin mekanik özelliklerini ve yeniden kaplanabilirliğini etkili bir şekilde iyileştirir. Hızlı kuruyan astarlar ve ulaşım araçları için kaplamalar gibi birçok üründe talk tozu kullanımına öncelik verilmektedir.

Ahşap Kaplamalar

Talk, ahşap (mobilya) kaplamalarında da yerini almaktadır.

Talk tozunun ahşap kaplamalardaki uygulaması esas olarak şeffaf astarlarda ve düz renkli son katlarda görülmektedir. Talk tozunun düşük sertlik özellikleri, boya filmine iyi zımparalanabilirlik sağlar ve yüksek maliyetli çinko stearat zımparalama maddelerinin kısmen yerine geçmesine olanak tanır. Talkın kırılma indisi, reçine bağlayıcılarınkine benzer olduğundan, kaplamaya yüksek şeffaflık kazandırır. Bu özellik, alt tabakanın doğal dokusunun iyi bir şekilde sergilenmesini sağlar ve mat son katlarda kullanıldığında, pahalı matlaştırma maddelerinin kısmen yerine geçebilir.

Talk, ahşap kaplamalarda kullanıldığında, insanların yaşam tarzı arayışlarını karşılarken ve yaşam maliyetlerini düşürürken ahşap mobilyaların cazibesini en üst düzeye çıkarabilir.

Korozyon Önleyici Kaplamalar

Talk, korozyon önleyici kaplamalar alanında da sıklıkla görülmektedir. Talkın doğal olarak kararlı lamelli yapısı, boyanın viskozitesini artırır ve boya filmine koruyucu bir etki sağlar. Asitler, alkaliler ve tuzlar gibi aşındırıcı maddelerin nüfuzunu etkili bir şekilde önlerken, aynı zamanda gözenekli yüzeylerde astarın nüfuzunu da engeller, astarın sızdırmazlık etkisini ve zımparalanabilirliğini iyileştirir. Bu özellikler, boya filminin korozyon önleyici performansını önemli ölçüde artırır. Korozyon önleyici kaplamalar alanında talk, güvenilir ve sağlam bir ortaktır.

Su Geçirmez Kaplamalar

Su geçirmez kaplamalarda dolgu maddesi olarak talk tozu, kaplama kürlenmesi sırasında hacim büzülmesini azaltmak, kaplamanın aşınma direncini ve yapışmasını iyileştirmek ve maliyetleri düşürmekle kalmaz, aynı zamanda kaplamaya iyi depolama stabilitesi ve ısı direnci de kazandırır.

Daha da önemlisi, talk tozu su geçirmez kaplamaların elastik uzaması ve çekme mukavemeti üzerinde faydalı bir etkiye sahiptir: Belirli bir ekleme aralığında, talk tozu dolgu maddesi miktarı arttıkça, su geçirmez kaplamanın elastik uzaması ve çekme mukavemeti de artar. Bu aynı zamanda kaplanmış nesne için maksimum koruma anlamına gelir.

Talkın mimari kaplamalar, endüstriyel kaplamalar, ahşap kaplamalar, korozyon önleyici kaplamalar ve su geçirmez kaplamalardaki uygulamaları, birçok uygulama alanının sadece küçük bir kısmıdır. Ucuz, yenilenemeyen metalik olmayan bir mineral olan talk, kozmetik, gıda, ilaç, kauçuk, seramik, tekstil, baskı ve boyama ve elektronik endüstrilerinde de geniş uygulama alanlarına sahiptir. Yakın gelecekte, daha fazla araştırmayla, insanlığın talk hakkındaki anlayışının giderek daha derinleşeceğine ve talkın daha da geniş alanlarda parlayacağına inanılmaktadır.

Baryum sülfat, yüksek kaliteli kaplama malzemelerinin üretimine nasıl katkıda bulunur?

Baryum sülfat, öncelikle olağanüstü dolgu kapasitesi nedeniyle büyük ölçüde tercih edilmektedir. Bu, boya filmi performansını korurken formülasyon maliyetlerini etkili bir şekilde optimize edebileceği anlamına gelir ve endüstriyel kaplamalardan dekoratif boyalara kadar çeşitli alanlarda yaygın olarak kullanılmaktadır.

Daha da önemlisi, küçük partikül boyutu, homojen dağılımı, geniş özgül yüzey alanı ve mükemmel akışkanlığı sayesinde baryum sülfat, işleme sırasında çok düşük aşındırıcılık sergiler. Bu özellik doğrudan üretim verimliliğine yansır: karıştırma, pompalama ve püskürtme ekipmanlarındaki aşınmayı önemli ölçüde azaltır, ekipman ömrünü uzatır ve üretim sürecini daha sorunsuz ve ekonomik hale getirir.

Bu avantaj, otomatik astar yüzey kaplamalarının uygulamasında tam olarak kendini göstermektedir. Yüksek dolgu oranı gereksinimlerinde bile, baryum sülfat, boya karışımının mükemmel stabilitesini ve düzleştirme özelliklerini sağlayarak olağanüstü homojenlik ve pürüzsüzlük elde edilmesini sağlar. Bu, daha sonraki üst kat uygulama için kusursuz bir "zemin" oluşturur; bu da verimli, otomatik ve yüksek kaliteli kaplama elde etmek için çok önemlidir.

Baryum sülfat, basit bir dolgu maddesinden çok daha fazlasıdır. Yüksek dolgu kapasitesi, düşük aşınma ve mükemmel düzleştirme özelliklerini bir araya getiren çok işlevli bir katkı maddesidir. Onu seçmek, kaplamalarınız için güvenilir bir "kalite temeli" seçmek, ürün performansını artırırken aynı zamanda verimli üretimi de sağlamak anlamına gelir.

Gelişmiş seramik malzemelerin uygulamaları

Yüksek Hızlı Uçaklarda Uygulamalar

Yüksek hızlı uçaklar, büyük askeri güçlerin geliştirmek için yarıştığı stratejik ekipmanlardır. Süpersonik uçuşları ve keskin yapıları ciddi aerodinamik ısınma sorunlarına yol açmaktadır. Yüksek hızlı uçaklar için tipik termal ortam, yüksek sıcaklıklar ve karmaşık, zorlu termo-mekanik yükler içermektedir. Mevcut yüksek sıcaklık alaşımları artık gereksinimleri karşılayamamaktadır, bu da seramik matris kompozitlerinin ortaya çıkmasına yol açmıştır. Özellikle SiCf/SiC kompozit seramik malzemeler, uçak motorlarının türbin kanatları, nozul kılavuz kanatları ve türbin dış halkaları gibi sıcak yapısal bileşenlerde yaygın olarak kullanılmaktadır. Kompozit malzemenin yoğunluğu, yüksek sıcaklık alaşımlarının yaklaşık 1/4'ü kadardır, bu da önemli bir ağırlık azalmasına yol açmaktadır. Ayrıca, 1400°C'ye kadar sıcaklıklarda çalışabilirler, bu da soğutma sistemi tasarımını büyük ölçüde basitleştirir ve itme gücünü artırır.

Hafif Zırhlarda Uygulamalar

Hafif kompozit zırh, modern ekipmanların hayatta kalabilirliğini korumak için çok önemlidir. Seramik liflerin ve lif takviyeli seramik matris kompozitlerinin geliştirilmesi, hafif kompozit zırh uygulamaları için temel teşkil etmektedir. Şu anda kullanılan başlıca koruyucu seramik malzemeler arasında B4C, Al2O3, SiC ve Si3N4 bulunmaktadır. Mükemmel mekanik özellikleri ve maliyet etkinliği ile silisyum karbür seramikler, en umut vadeden kurşun geçirmez seramik malzemelerden biri haline gelmiştir. Bireysel asker ekipmanları, ordu zırhlı silahları, silahlı helikopterler, polis ve sivil özel araçlar dahil olmak üzere çeşitli zırh koruma alanlarındaki çeşitli uygulamaları, onlara geniş uygulama olanakları sağlamaktadır. Al2O3 seramiklerine kıyasla, SiC seramiklerinin yoğunluğu daha düşüktür, bu da ekipman hareketliliğini iyileştirmek için faydalıdır.

Küçük Silahlarda Uygulamalar

Silah sistemlerinin önemli bir bileşeni olan küçük silahlar, genellikle tabancalar, tüfekler, makineli tüfekler, el bombası fırlatıcıları ve özel bireysel ekipmanları (bireysel roketatarlar, bireysel füzeler vb.) içerir. Ana işlevleri, düşman hedeflerini öldürmek veya yok etmek için mermileri hedef alana fırlatmaktır. Küçük silahların çalışma koşulları arasında yüksek sıcaklık, düşük sıcaklık, yüksek irtifa, nemli ısı, toz, yağmur, toz-yağmur, tuzlu sis ve nehir suyuna batırma yer almaktadır. Korozyon direnci çok önemlidir. Şu anda küçük silahlar için başlıca korozyon önleyici işlemler arasında mavileştirme, sert eloksal, iyon kontrollü penetrasyon teknolojisi, elmas benzeri karbon kaplamalar ve plazma nitrürleme bulunmaktadır. Özellikle deniz ortamlarında kullanılan silah ve ekipmanlar için, 500 saatten fazla tuz püskürtme ortamında korozyon direncine yönelik gereksinim, geleneksel kaplama işlemlerine önemli bir zorluk teşkil etmektedir.

Silah Namlularındaki Uygulamalar

Silah namlusu, mermi atan silahların temel bileşenidir. Silah namlusunun iç yapısı, hazne, sıkıştırma konisi ve yivlerden oluşur; hazne ve yivler sıkıştırma konisi ile birbirine bağlanır. Geleneksel silah namluları genellikle yüksek mukavemetli alaşımlı çelikten yapılır. Ateşleme sırasında, namlunun içi itici gazların ve mermilerin birleşik etkilerine maruz kalır ve bu da namlunun iç duvarında çatlaklara ve kaplamanın ayrılmasına yol açar. Namlu deliğindeki hasar, yüksek sıcaklık, yüksek basınç ve yüksek hızlı itici gazların ve mermilerin namlu duvarına tekrarlanan etkisinin sonucudur. Sıkıştırma konisi ve namlu ağzı genellikle ilk arızalanan kısımlardır.

Silah namlusu ömrünü uzatmak için, namlu deliğinin krom kaplanması en yaygın yöntemdir, ancak krom kaplama tabakasının oksidasyon direnci sıcaklığı 500°C'yi aşmaz. Ateşleme sırasında hazne basıncındaki sürekli artış ve silah namlusu ömrü gereksinimlerindeki üstel artışla birlikte, namlunun taşıdığı basınç ve sıcaklık da artmaktadır. Seramiklerin yüksek sertliği, yüksek mukavemeti ve yüksek sıcaklıkta kimyasal inertliği kullanılarak, silah namlusu aşınması etkili bir şekilde azaltılabilir ve hizmet ömrü uzatılabilir.

Mühimmat Uygulamaları

Mühimmatın ana bileşenleri savaş başlığı ve fünyedir. Hasara neden olan en doğrudan bileşen olarak savaş başlığı, esas olarak gövde, parçalanma elemanları, patlayıcı madde ve fünyeden oluşur. Savaş başlığının öldürücülüğünü sürekli olarak iyileştirmek, silah geliştirme alanında her zaman takip edilen bir hedef olmuştur. Özellikle alan etkili el bombaları için, savaş başlığı patlamasıyla üretilen parçalar nihai öldürme elemanlarıdır ve verimli parçalanma teknolojisi bu alanda her zaman bir araştırma zorluğu olmuştur.