Üç yaygın silikon mikrotoz ürününün özellikleri ve uygulamaları

Silika tozu, kristalin kuvars, erimiş kuvars ve diğer hammaddelerden öğütme, hassas derecelendirme, safsızlık giderme ve silisyum dioksit tozu üretmek için diğer işlemler yoluyla yapılır.

1. Silisyum mikro tozunun sınıflandırılması

Parçacık morfolojisine göre, açısal silisyum mikro tozu ve küresel silisyum mikro tozu olarak ayrılabilir. Farklı hammaddelere göre, açısal kristalin silisyum mikro tozu ve açısal erimiş silisyum mikro tozu olarak ayrılabilir. Kristalin, erimiş ve küresel silisyum mikro tozlarının performansı ve fiyatı da buna bağlı olarak artar.

Kristalin silisyum mikro tozu, hammadde olarak doğal kuvars blokları, kuvars kumu vb. kullanılarak yapılır ve öğütme, hassas derecelendirme, safsızlık giderme ve diğer işlemler yoluyla işlenir.

Erimiş silisyum mikro tozu, ana hammadde olarak erimiş kuvars, cam ve diğer malzemelerden yapılır ve öğütme, hassas derecelendirme ve safsızlık giderme yoluyla üretilir.

Küresel silikon mikro tozu, hammadde olarak seçilmiş açılı silikon mikro tozundan (kuvars blokları/kuvars kumu, erimiş kuvars blokları/kuvars kumu, cam malzemeler) yapılır ve alev yöntemi ile küresel silikon dioksit tozu malzemelerine işlenir. Ek olarak, yanma ve patlama yöntemi ve sıvı faz yöntemi ile de hazırlanabilir.

2. Silikon mikro tozunun uygulanması

(1) Bakır kaplı laminat

Sıradan bakır kaplı laminatlar genellikle maliyetleri düşürmede rol oynayan açılı silikon mikro tozu kullanır. Bazı erimiş tozlar daha iyi performansa sahiptir. Örneğin, yüksek frekans ve yüksek hız, HDI alt tabakaları vb. gibi daha yüksek teknik seviyelere sahip bakır kaplı laminatlar genellikle modifiye edilmiş yüksek performanslı küresel silikon mikro tozu kullanır (genellikle 3um'dan daha küçük bir ortalama parçacık boyutuna sahip).

Örneğin, kristalin silisyum mikro tozu basit bir işleme ve düşük maliyete sahiptir ve esas olarak ürün doğruluğu ve yoğunluğu, sinyal iletim hızı vb. için nispeten düşük gereksinimlere sahip ev tipi bakır kaplı laminatlar için kullanılır.

Eritilmiş silisyum mikro tozu iyi performansa, orta maliyete, düşük dielektrik kayba ve doğrusal genleşme katsayısına sahiptir ve akıllı telefonlarda, tabletlerde, otomobillerde, ağ iletişimlerinde ve endüstriyel ekipmanlarda kullanılan bakır kaplı laminatlarda kullanılabilir.

Küresel silisyum mikro tozu iyi akışkanlık, düşük stres, küçük özgül yüzey alanı ve yüksek paketleme yoğunluğu gibi mükemmel özelliklere sahiptir. Süper bilgisayarlar ve 5G iletişimleri gibi yüksek frekanslı ve yüksek hızlı bakır kaplı laminatlar düşük iletim kaybı, düşük iletim gecikmesi, yüksek ısı direnci ve yüksek güvenilirlik gerektirir. Küresel silisyum mikro tozu temel bir işlevsel dolgu maddesi olarak gereklidir ve toz safsızlık içeriğinin düşük ve doldurma oranının yüksek olması gerekir.

(2) Epoksi kalıplama bileşiği

Genellikle, düşük ve orta seviye epoksi kalıplama bileşikleri çoğunlukla açılı silikon mikro tozu kullanırken, yüksek seviye epoksi kalıplama bileşikleri çoğunlukla küresel silikon mikro tozudur. Küresel silikon mikro tozu akışkanlığı iyileştirmek ve dolgu dozajını artırmak, termal genleşme katsayısını düşürmek ve ekipman ve kalıpların aşınmasını azaltmak için faydalıdır.

Zirkonyum silikat: Yüksek teknoloji çağının görünmez dev

Bilim ve teknolojinin hızla gelişmesiyle birlikte, yeni malzemeler alanında sürekli olarak yeni atılımlar yapılmaktadır. Bunlar arasında, önemli bir inorganik malzeme olan zirkonyum silikat, yalnızca geleneksel seramik endüstrisinde temel bir rol oynamakla kalmayıp, aynı zamanda yüksek teknoloji alanında da geniş bir uygulama yelpazesi sunmaktadır.

Zirkonyum silikat (ZrSiO₄), teorik bileşimi %67,1 ZrO₂ ve %32,9 SiO₂ olan gri-beyaz, suda çözünmeyen bir inorganik maddedir.

Yüksek bir erime noktasına (2500 santigrat derece), yüksek bir kırılma indisine (1,93-2,01) ve mükemmel kimyasal kararlılığa sahiptir. Bu özellikler ve getirdikleri avantajlar, zirkonyum silikatın birçok alanda parlamasını sağlar.

Önemli beyazlatma etkisi:

Seramik sırda zirkonyum silikat tarafından oluşturulan baddeleyit, gelen ışık dalgalarını etkili bir şekilde dağıtabilir, sırın beyazlığını ve parlaklığını önemli ölçüde iyileştirebilir ve seramik beyazlatma için ideal bir malzemedir.

Güçlü kimyasal kararlılık:

Zirkonyum silikat son derece güçlü kimyasal kararlılığa sahiptir ve çeşitli asitlerin, alkalilerin ve aşındırıcı maddelerin aşınmasına karşı koyabilir, bu da çeşitli zorlu ortamlarda istikrarlı performansını koruyabilmesini sağlar.

Mükemmel yüksek sıcaklık direnci:

Yüksek erime noktası, zirkonyum silikatın yüksek sıcaklık ortamlarında yapısını ve performans kararlılığını korumasını sağlar, bu da onu yüksek sıcaklık seramikleri ve refrakter malzemeler hazırlamak için ideal bir hammadde haline getirir.

Sır sertliğini ve aşınma direncini artırın:

Zirkonyum silikatın eklenmesi, seramik sırların sertliğini ve aşınma direncini önemli ölçüde iyileştirebilir ve ürünlerin hizmet ömrünü uzatabilir.

Çevre dostu ve kirliliksiz:

İnorganik bir malzeme olan zirkonyum silikat toksik değildir ve zararsızdır, çevreyi kirletmez ve modern yeşil üretimin gereksinimlerini karşılar.

Zirkonyum silikat, mükemmel opaklığı ve yukarıdaki avantajları nedeniyle mimari seramikler, sıhhi seramikler, günlük kullanım seramikleri ve el sanatları seramiklerinin üretiminde yaygın olarak kullanılır.

Sadece seramik gövde ve sırın bağlanma performansını iyileştirmekle kalmaz, aynı zamanda sırın genel kalitesini de iyileştirerek seramik ürünleri daha güzel ve dayanıklı hale getirir.

Televizyon endüstrisinde renkli resim tüpleri:

Renkli resim tüplerinde zirkonyum silikatın uygulanması, görüntülenen görüntünün netliğini ve renk doygunluğunu iyileştirerek izleyiciye daha gerçekçi bir görsel deneyim sunar.

Emülsifiye cam:

Cam endüstrisinde zirkonyum silikat, otomobillerde, inşaatta ve diğer alanlarda yaygın olarak kullanılan yüksek şeffaflığa ve yüksek mukavemete sahip cam ürünlerinin imalatına yardımcı olmak için bir emülgatör olarak kullanılır.

Yüksek performanslı malzemeler:

Nano ölçekli zirkonyum silikat, benzersiz nano etkisi ve yukarıdaki avantajları nedeniyle aşınmaya dayanıklı kaplamalar ve ısı yalıtım malzemeleri gibi yüksek kaliteli seramikler ve işlevsel malzemeler hazırlamak için ideal bir seçimdir.

Bilim ve teknolojinin sürekli ilerlemesi ve çevre bilincinin artmasıyla zirkonyum silikatın uygulama alanı daha da genişleyecektir. Gelecekte, daha fazla yüksek performanslı ve çevre dostu zirkonyum silikat ürünü göreceğiz ve bu da bilimsel ve teknolojik ilerlemeye ve sosyal gelişime daha fazla katkıda bulunacaktır. Kısacası, önemli bir inorganik malzeme olan zirkonyum silikat, benzersiz avantajları ve geniş uygulama beklentileri ile seramik endüstrisinde ve yüksek teknoloji alanlarında büyük bir gelişme potansiyeli göstermiştir. Gelecekteki geliştirmede zirkonyum silikatın benzersiz avantajlarını oynamaya devam edeceğine ve endüstrinin ilerlemesini teşvik etmek için önemli bir güç haline geleceğine inanmak için nedenlerimiz var.

Titanyum Dioksit - Dünyanın En İyi Beyaz Pigmentlerinden Biri

Titanyum dioksit, titanyum dioksit olarak da bilinir, kimyasal formülü TiO2'dir ve mükemmel performansa sahip beyaz bir pigmenttir. Nano titanyum dioksit, nano titanyum dioksit olarak da bilinen önemli bir inorganik fonksiyonel malzeme türüdür. Nano titanyum dioksit, özel bir işlemle yapılan ince bir titanyum dioksit tozudur.

Uygulama alanları

1. Pigment ve kaplamalarda uygulama

Pigment dereceli titanyum dioksit, yüksek kırılma indisine, güçlü renklendirme gücüne, büyük gizleme gücüne, iyi dağılabilirliğe ve beyazlığa sahiptir, toksik değildir ve stabil fiziksel ve kimyasal özelliklere sahiptir ve mükemmel optik ve elektriksel özelliklere sahiptir. Lateks boya, bobin ve demir baskı kaplamaları, otomotiv boyaları, toz kaplamalar ve diğer alanlarda yaygın olarak kullanılır ve kullanılan tüm beyaz pigmentlerin %90'ından fazlasını oluşturur, bu da ürün kalitesini artırabilir, renk katabilir ve parlatabilir. 200~400nm parçacık boyutuna sahip titanyum dioksit ayrıca ultraviyole koruma, elektrostatik koruma, aşınma direnci ve çizilme direnci gibi işlevlere sahiptir, kaplama yapışmasını iyileştirir ve sarkmayı önler.

2. Tekstil ve kimyasal elyaflarda uygulama

Tekstil ve kimyasal elyaflar, titanyum dioksitin önemli bir uygulama alanıdır. Yüksek bir kırılma indisine sahiptir, bu da optik özelliklerde iyi performans göstermesini sağlar. Bu nedenle, genellikle sentetik elyaflar için matlaştırıcı madde olarak kullanılır. Genel olarak konuşursak, önemli bir matlaştırma etkisi elde etmek için sentetik elyaflara yalnızca %0,2~%0,5 TiO2 eklenmesi gerekir.

3. Kağıt yapım endüstrisinde uygulama

Kağıt yapım endüstrisi, genellikle dekoratif kağıt, İncil kağıdı ve banknotlar için kullanılan titanyum dioksitin önemli bir uygulama alanıdır. Titanyum dioksit kullanan kağıt, yüksek beyazlık, yüksek mukavemet, iyi parlaklık, ince ve pürüzsüz ve opak baskı özelliklerine sahiptir. Opaklık, kalsiyum karbonat ve talk pudrasından çok daha yüksektir ve ağırlığı da daha hafiftir.

4. Kozmetiklerde uygulama

TiO2, ultraviyole ışınları emebilir, yansıtabilir ve dağıtabilir ve ultraviyole radyasyona karşı korumada rol oynayabilir. Kozmetik alanında belirli bir uygulama potansiyeline sahiptir. Ancak nano-TiO2'nin kendisi büyük bir özgül yüzey enerjisine, güçlü polariteye sahiptir ve gerçek uygulama etkisini etkileyen kolay bir şekilde topaklanabilir. Bu nedenle nano-TiO2 genellikle kozmetik alanında kullanılmadan önce yüzey modifiye edilir.

5. Plastik endüstrisindeki uygulama

Plastik endüstrisi titanyum dioksit için önemli bir uygulama alanıdır ve tüketimi toplamın yaklaşık %20'sini oluşturur. Dünyada 50'den fazla özel plastik titanyum dioksit markası vardır. Titanyum dioksit yüksek gizleme gücüne ve renk azaltma gücüne ek olarak plastik ürünlerin ısıya, ışığa ve hava koşullarına dayanıklılığını iyileştirebilir ve mekanik ve elektriksel özelliklerini iyileştirebilir.

6. Mürekkep endüstrisindeki uygulama

Titanyum dioksit iyi beyazlığa, küçük ve düzgün parçacık boyutuna, yüksek kırılma indisine, yüksek renklendirme gücüne ve gizleme gücüne, iyi fiziksel ve kimyasal kararlılığa, ışık difüzyonuna, ışık direncine, ısı direncine, hava koşullarına dayanıklılığa ve hidrofobisiteye sahiptir ve bu da onu sadece mürekkep üretiminde vazgeçilmez bir beyaz pigment yapmakla kalmaz, aynı zamanda birçok ara renk mürekkep ürününün hazırlanması için gerekli bir hammadde yapar.

7. Kauçuk endüstrisindeki uygulama

Titanyum dioksit kauçuk endüstrisinde renklendirici olarak kullanılır ve ayrıca dolgu, yaşlanma karşıtı, asit ve alkali direnci ve takviye işlevlerine sahiptir. Beyaz ve açık renkli kauçuk ürünlerine titanyum dioksit eklenmesi, bitmiş ürünlerin yavaş yaşlanma, yüksek mukavemet, çatlamama, solmama, büyük uzama ve asit ve alkali direnci özelliklerine sahip olmasını sağlayacaktır.

8. Tıbbi ve sağlık bakımında uygulama

TiO2 fotokatalitik malzemeler bakterilerin hücre duvarlarını ve hücre zarlarını tahrip edebilir, böylece sterilizasyon ve dezenfeksiyonda rol oynar. Nano-TiO2 patojenleri ve endotoksinleri parçalayabilir. TiO2 fotokatalitik antibakteriyel yapı malzemeleri, hastane koğuşları ve ameliyathaneler gibi bakterilerin çok sayıda çoğaldığı yerlerde, oda sıcaklığında katı yüzeylerdeki ve sıvılardaki endotoksinleri parçalamak için kullanılır.

9. Pillerde uygulama

Güneş pilleri sürdürülebilir bir yeşil enerji kaynağıdır. Boya duyarlı güneş pilleri (DSSC'ler) düşük maliyetlidir, nispeten basit üretim yöntemlerine sahiptir, toksik değildir, zararsızdır ve kirlilik içermez ve iyi geliştirme beklentilerine sahiptir. TiO2, boya duyarlı güneş pillerinin üretiminde kullanılabilir. TiO2 elektrotlarının yüzeyine nano-Au, Ag veya Pt ve diğer değerli metal parçacıkları eklemek, metalik olmayan iyonlar ve geçiş metal kompleksleri ile katkılamak, TiO2'nin fotoelektrik dönüşüm verimliliğini artırabilir. TiO2 ayrıca perovskit güneş pillerinde elektronik tampon tabaka malzemesi olarak ve lityum iyon piller ve sodyum iyon piller için negatif elektrot malzemesi olarak da kullanılabilir.

Geleneksel Çin Tıbbı Hazırlıklarında Ultra İnce Toz Teknolojisinin Uygulanması

Ultra ince toz teknolojisi, şu anda çeşitli ülkelerde popüler olan yeni bir kimya mühendisliği teknolojisidir. 1970'lerde başlamıştır ve ilaç endüstrisinde geniş bir gelişme potansiyeline sahiptir. Bu makale, ultra ince toz teknolojisinin geleneksel Çin tıbbı preparatlarında uygulanmasını tanıtmakta ve ilaç preparatlarının kalitesi ve süreci üzerindeki etkisini analiz etmektedir.

Şu anda, 3μm'den küçük parçacık boyutuna sahip tozlar yurtdışında ultra ince tozlar olarak adlandırılmaktadır. Ultra ince toz teknolojisi, ultra ince tozların ve ilgili teknolojilerin hazırlanması ve kullanımını ifade eder. Araştırma içeriği, ultra ince tozların hazırlanması, sınıflandırılması, ayrılması, kurutulması, yüzey modifikasyonu, parçacık kompoziti, parçacık boyutu ölçümü, üretim ve depolama ve taşıma sürecinde güvenlik teknolojisini içerir. Ultra ince toz teknolojisi, ultra ince öğütme teknolojisi ve hücre düzeyinde mikro öğütme teknolojisi olarak da adlandırılır. Bu tamamen fiziksel bir işlemdir. Geleneksel öğütme teknolojisi ile elde edilen hayvansal ve bitkisel tıbbi tozların ortalama parçacık boyutunu yaklaşık 75 μm'den 5-10 μm'nin altına çıkarabilir. Bu teknoloji, özellikle harici ilaçlarda, oral ilaçlarda ve süspansiyon enjeksiyonlarında ilaçların ultra ince parçacıklarının kullanımı olmak üzere, geleneksel Çin tıbbı preparatlarında giderek yaygın bir şekilde kullanılmaktadır. Bu nedenle, geleneksel Çin tıbbının gelişimi için ilaç endüstrisinde ultra ince toz teknolojisinin tanıtılması kaçınılmazdır. Bununla birlikte, ilaçları mikronize etmek için ultra ince toz teknolojisinin kullanılması, ilaçların kalitesi ve ilaç preparatlarının süreci üzerinde de belirli bir etkiye sahip olacaktır.

Gerçek endüstriyel üretimde, tıbbi malzemeler genellikle geleneksel yöntemler kullanılarak kaba öğütme ile önceden işlenir ve ardından gerekli parçacık boyutu özelliklerine (derecelendirme) ulaşmak için elemeden sonra daha da ultra ince öğütülür. Geleneksel Çin tıbbının ultra ince toz teknolojisinin uygulanması, geleneksel Çin tıbbı dozaj formlarının yenilenmesini ve geliştirilmesini sağlamış ve ham ilaçların dozaj formlarını genişletmiştir.

Ultra ince öğütme işleminin anahtarı, etkili ultra ince öğütme ekipmanını seçmek için ham ilacın fiziksel özelliklerine göre uygun öğütme kuvveti alanını değerlendirmektir. Şu anda, geleneksel Çin tıbbının ultra ince öğütme yöntemleri esas olarak mekanik öğütme, titreşimli öğütme ve hava akışlı öğütmeyi içerir. Satılık birçok yerli ultra ince öğütme üretim endüstriyel ekipmanı vardır, bunlara titreşim değirmeni, mekanik kesme değirmeni, düşük sıcaklık değirmeni, hava akış değirmeni dahildir. Son ikisi ilaç endüstrisinde yaygın olarak kullanılır ve hava akış değirmenleri arasında akışkan yataklı hava akışlı ultra ince değirmen en yaygın kullanılanıdır.

Mekanik ultra ince öğütme, kuru öğütme ve ıslak öğütme olarak ayrılabilir. Öğütme işlemi sırasında öğütme kuvveti oluşturmanın farklı prensiplerine göre, kuru öğütme hava akış tipi, yüksek frekanslı titreşim tipi, dönen bilyalı (çubuk) değirmen tipi, çekiç tipi ve kendi kendini öğütme tipini içerir. Islak öğütme esas olarak kolloid değirmeni ve homojenizatörü içerir.

Modern ultra ince toz teknolojisi, ilaçların daha yüksek bir seviyeye ulaşmasını sağlamak için mikronizasyon, bileşik oluşturma, hassasiyet, yüzey modifikasyonu ve partikül tasarım teknolojisinden tam olarak yararlanan mikroskobik bir ilaç kombinasyonudur. Bu bağlamda, araştırma ve kullanım için geniş bir teknik alan yelpazesi vardır. Bu teknolojinin derinlemesine araştırılması ve uygulanması, geleneksel Çin tıbbı için yeni bir teknik büyüme noktası ve yeni bir ekonomik büyüme noktası olacaktır.

Yaygın olarak kullanılan 6 ultra ince öğütme prosesi akışından hangisi sizin tozunuz için uygundur?

Darbeli ultra ince öğütme işlemi genellikle d97≤10μm parçacık boyutu dağılımına sahip tozların hazırlanması için öğütme ve sınıflandırma işlemini ifade eder ve kuru yöntem ve ıslak yöntem olarak ikiye ayrılır. Şu anda, endüstride kullanılan ultra ince öğütme ünitesi işlemi (yani tek aşamalı ultra ince öğütme) aşağıdaki işlem akışlarına sahiptir:

1. Açık devre işlemi

Genellikle, düz veya disk tipi, sirkülasyonlu tüp tipi ve diğer hava akışlı değirmenler genellikle bu açık devre işlem akışını kullanır çünkü kendi kendini sınıflandırma işlevine sahiptirler. Ek olarak, aralıklı ultra ince öğütme de genellikle bu işlem akışını kullanır.

Bu işlem akışının avantajı, işlemin basit olmasıdır, ancak kendi kendini sınıflandırma işlevine sahip olmayan ultra ince öğütücüler için, bu işlem akışında sınıflandırıcı olmadığından, nitelikli ultra ince toz ürünleri zamanında ayrılamaz. Bu nedenle, genel ürünlerin parçacık boyutu dağılım aralığı nispeten geniştir.

2. Kapalı devre işlemi

Özelliği, sınıflandırıcı ve ultra ince öğütücünün ultra ince öğütme-ince sınıflandırma kapalı devre sistemi oluşturmasıdır. Bu işlem akışı genellikle genel bilyalı değirmenlerin, karıştırmalı değirmenlerin, yüksek hızlı mekanik darbeli değirmenlerin, titreşimli değirmenlerin vb. sürekli öğütme işlemleri için kullanılır.

Avantajı, nitelikli ultra ince toz ürünlerini zamanında ayırabilmesi, böylece ince parçacıkların aglomerasyonunu azaltarak ultra ince öğütme verimliliğini artırmasıdır.

3. Ön sınıflandırmalı açık devre işlemi

Özelliği, malzemenin ultra ince öğütücüye girmeden önce ilk olarak sınıflandırılması ve ince taneli malzemenin doğrudan ultra ince toz ürünü olarak kullanılmasıdır. Kaba taneli malzeme öğütme için ultra ince öğütücüye girer. Besleme çok sayıda nitelikli ultra ince toz içerdiğinde, bu işlem öğütücünün yükünü azaltabilir, ünite ultra ince toz ürününün enerji tüketimini azaltabilir ve çalışma verimliliğini artırabilir.

4. Ön sınıflandırmalı kapalı devre prosesi

Bu işlem kombinasyonu sadece öğütme verimliliğini artırmaya ve birim ürün başına enerji tüketimini azaltmaya yardımcı olmakla kalmaz, aynı zamanda ürünün parçacık boyutu dağılımını da kontrol eder.

Bu işlem ayrıca sadece bir sınıflandırıcı kurmak için basitleştirilebilir, yani aynı sınıflandırıcı ön sınıflandırma, inceleme ve sınıflandırma için kullanılır.

5. Son sınıflandırmalı açık devre prosesi

Bu öğütme işleminin özelliği, öğütücüden sonra farklı incelik ve parçacık boyutu dağılımına sahip iki üründen fazlasını elde etmek için bir veya daha fazla sınıflandırıcının ayarlanabilmesidir.

6. Ön sınıflandırma ve son sınıflandırmalı açık devre prosesi

Bu işlem sadece kırıcı yükünü azaltmak için bazı nitelikli ince taneli ürünleri önceden ayırmakla kalmaz, aynı zamanda son sınıflandırma ekipmanı farklı incelik ve parçacık boyutu dağılımına sahip iki üründen fazlasını elde edebilir.

Ultra ince öğütme aşamalarının sayısı nasıl ayarlanır?

Öğütme yöntemleri açısından, ultra ince öğütme işlemleri üç türe ayrılabilir: kuru (bir veya daha fazla aşama) öğütme, ıslak (bir veya daha fazla aşama) öğütme ve kuru-ıslak kombine çok aşamalı öğütme.

Öğütme aşamalarının sayısı esas olarak ham maddelerin parçacık boyutuna ve gereken ürün inceliğine bağlıdır.

Nispeten kaba parçacık boyutuna sahip ham maddeler için, önce ince öğütme veya ince öğütme ve ardından ultra ince öğütme proses akışı benimsenebilir. Genel olarak, ham maddeler 74 μm veya 43 μm'ye kadar ezilebilir ve ardından ultra ince öğütme prosesi aşaması benimsenebilir;

Çok ince ürün parçacık boyutu gereksinimleri olan ve aglomerasyonu kolay malzemeler için, çalışma verimliliğini artırmak için seri olarak çok aşamalı ultra ince öğütme proses akışı benimsenebilir.

Ancak, genel olarak konuşursak, öğütme aşaması ne kadar fazlaysa, proses akışı o kadar karmaşıktır ve mühendislik yatırımı o kadar büyük olur.

Talk pudrasının plastik modifikasyonunda kullanım alanları nelerdir?

Plastiklerde kullanılan en önemli ürün, pulsu bir yapı üretebilen beyaz, ince ezilmiş bir üründür. Özel pulsu yapısı nedeniyle talk pudrası plastiklerde etkili bir takviye malzemesidir. Oda sıcaklığı veya yüksek sıcaklıktan bağımsız olarak plastiklere daha yüksek sertlik ve sürünme direnci sağlayabilir. Ayrıca, beyaz pulsu yapıya sahip ince talk pudrası iyi bir katı parlaklığa da sahiptir.

Talk pudrasının plastik özellikleri üzerindeki etkisi Talk pudrasının eklenmesi, kalıplama büzülmesi, yüzey sertliği, eğilme modülü, çekme dayanımı, darbe dayanımı, ısı deformasyon sıcaklığı, kalıplama işlemi ve ürün boyut kararlılığı gibi plastiklerin çeşitli özelliklerini değiştirebilir.

Polipropilen reçinesinde (PP) uygulama

Talk genellikle polipropileni doldurmak için kullanılır. Talk, ince pulsu yapılandırmanın karakteristik bir pul yapısına sahiptir, bu nedenle daha ince parçacık boyutuna sahip talk, polipropilen için takviye edici dolgu maddesi olarak kullanılabilir.

Polipropilene az miktarda talk eklemek, aynı zamanda bir çekirdekleştirici madde olarak da işlev görebilir, polipropilenin kristalliğini iyileştirebilir ve böylece polipropilenin mekanik özelliklerini iyileştirebilir. Ayrıca, kristalliğin iyileştirilmesi ve tanelerin rafine edilmesi nedeniyle polipropilenin şeffaflığı da iyileştirilebilir.

Polietilen reçinede (PE) uygulama

Talk, doğal bir magnezyum silikattır. Benzersiz mikro ölçekli yapısı belirli bir su direncine ve yüksek kimyasal eylemsizliğe sahiptir, bu nedenle iyi kimyasal korozyon direncine ve kayma özelliklerine sahiptir.

Farklı oranlarda talk pudrası eklemek, polietilen malzemelerin fiziksel özellikleri üzerinde farklı etkilere sahip olacaktır ve en iyi sonucu elde etmek için ekleme oranı %10-%15'tir.

Polietilen üflemeli film için, ultra ince talk pudrası masterbatch'i doldurmak diğer dolgulardan daha iyidir, oluşturulması kolaydır ve iyi işlenebilirliğe sahiptir. Üstelik bu tür bir film oksijen geçirgenliğini %80 oranında azaltabilir, bu da özellikle fıstık ve bakla gibi yağ içeren gıdaların paketlenmesi için uygundur, böylece uzun süre yağ üretmezler veya bozulmazlar. Bu tür bir film su buharı geçirgenliğini %70 oranında azaltabilir ve iyi bir nem direncine sahiptir, bu da onu yeraltı jeotekstil nem geçirmez kumaş ve ayrıca gıda paketleme için çok uygun hale getirir.

ABS reçinesinde uygulama

ABS reçinesi, polistiren gibi mükemmel kalıplama işlenebilirliğine sahip amorf bir polimerdir; iyi darbe dayanımına, iyi düşük sıcaklık direncine, yüksek çekme dayanımına ve iyi sürünme direncine sahiptir.

ABS'nin mevcut performansını iyileştirmek için insanlar ABS modifikasyonu üzerinde kapsamlı araştırmalar yürütmüştür. Örneğin, ABS ve PVC'nin harmanlanmasıyla yapılan otomobil gösterge paneli blister levhaları ve ABS ve PVC'nin harmanlanmasıyla yapılan suni deri bagaj kılıfı derisi, yalnızca yüksek mukavemet ve tokluğa sahip olmakla kalmaz, aynı zamanda yüzey desenlerinin dayanıklılığını da koruyabilir.

Bu harmanlanmış malzeme, harmanlanmış malzemenin çentikli darbe dayanıklılığını ve yırtılma direncini önemli ölçüde artırabilen ultra ince kalsiyum karbonat veya ultra ince talk pudrası ile doldurulur. Örneğin, %5-15 oranında ultra ince talk pudrası veya kalsiyum karbonat eklemek, çentikli darbe dayanıklılığını 2-4 kat artırabilir.

Polistiren reçinesinde (PS) uygulama

Değiştirilmemiş genel amaçlı polistiren, amorf bir polimerdir. Sert ve kırılgandır, ancak iyi elektriksel özelliklere, yaşlanma direncine ve yüksek boyutsal kararlılığa sahiptir. Dezavantajı, yüksek kırılganlık ve çevresel stres çatlamasına karşı duyarlılıktır.

Ultra ince talk pudrası eklemek, darbe dayanıklılığını iyileştirebilir, reolojiyi ayarlayabilir, eğilme modülünü önemli ölçüde iyileştirebilir ve ayrıca çekme akma dayanımını iyileştirebilir.

Naylon reçinesinde (PA) uygulama

Naylon (poliamid) için, endüstri bu plastiğin tokluğuna ve aşınma direncine özel önem verir. Naylon genellikle serttir, keratine benzer, iyi aşınma direncine ve yüksek boyutsal kararlılığa sahiptir. Bu özellikler dolgu maddeleri veya takviye maddeleri ile daha da iyileştirilebilir.

Polivinil klorür reçinesinde (PVC) uygulama

Polivinil klorürün sıradan tozla doldurulması zaten çok yaygındır. Örneğin, sert polivinil klorür boruların üretiminde, doldurulan kalsiyum karbonat miktarı %40'a ulaşabilir, ancak polivinil klorürün çekme dayanımı ve darbe dayanımı azalacaktır. Ortalama 5 mikron parçacık boyutuna sahip talk pudrası, yani 2000 mesh, hacimsel olarak %40-%45 oranında eklenirse, malzemenin akma dayanımının orijinal kırılma dayanımından bile daha yüksek olduğu görülebilir ve bu da polivinil klorür sistemi üzerinde önemli bir güçlendirme etkisine sahiptir.

Alüminyum Nitrür - en moda alt tabaka malzemesi

21. yüzyılın başından bu yana, elektronik teknolojisinin hızla gelişmesiyle birlikte, elektronik bileşenlerin entegrasyon seviyesi ve montaj yoğunluğu sürekli olarak iyileştirildi ve ısı dağılımı, cihaz performansını ve güvenilirliğini etkileyen anahtar haline geldi.

Paketleme alt tabakası, ısıyı çipten (ısı kaynağı) dışarı aktarmak ve ısı dağılımı amacına ulaşmak için dış ortamla ısı alışverişi sağlamak için kullanılır. Bunlar arasında, seramik malzemeler yüksek ısı iletkenliği, iyi ısı direnci, yüksek yalıtım, yüksek mukavemet ve çip malzemeleriyle termal uyumu nedeniyle güç cihazı paketleme alt tabakaları için yaygın bir malzeme haline gelmiştir.

Şu anda, güç yarı iletken cihazlarında, hibrit entegre güç devrelerinde, iletişim endüstrisindeki antenlerde, katı rölelerde, güç LED'lerinde, çok çipli paketlemede (MCM) ve diğer alanlarda alüminyum nitrür alt tabakalara olan talep artmaktadır. Son pazarı otomotiv elektroniği, LED'ler, raylı ulaşım, iletişim baz istasyonları, havacılık ve askeri savunmadır.

1. Anten

Anten, iletim hattında yayılan yönlendirilmiş dalgaları serbest alanda yayılan elektromanyetik dalgalara dönüştürebilir veya elektromanyetik dalgaları yönlendirilmiş dalgalara dönüştürebilir. Özü bir dönüştürücüdür. Antenlerin çok çeşitli kullanımları vardır ve her ortamda normal şekilde çalışmaları gerekir. Bu nedenle, bileşenlerinin yüksek ve son derece güvenilir kalitede olması gerekir. Sıradan devre kartları antenlerin bu temel gereksinimini karşılayamaz. Şu anda, seramik tabanlı devre kartı her açıdan anten gereksinimlerine en yakın olanıdır. Bunlar arasında, AlN seramik tabanlı devre kartları en iyi performansa sahiptir ve bu esas olarak şunlarda yansıtılır:

(1) Yüksek frekanslı kayıpları azaltan ve tam sinyal iletimini sağlayan küçük dielektrik sabiti.

(2) Düşük dirençli ve iyi yapışma özelliğine sahip metal film tabakası. Metal tabaka iyi iletkenliğe sahiptir ve akım geçtiğinde daha az ısı üretir.

(3) Seramik tabanlı devre kartları iyi yalıtıma sahiptir. Antenler kullanım sırasında yüksek voltaj üretir ve seramik alt tabakalar yüksek bir bozulma voltajına sahiptir.

(4) Yüksek yoğunluklu paketleme mümkündür.

2. Çok çipli modül (MCM)

Çok çipli modül, havacılık, askeri elektronik ekipman vb.'nin katı gereksinimlerini karşılayabilen yüksek performanslı, yüksek güvenilirliğe sahip ve minyatürleştirilmiş gelişmiş bir mikroelektronik bileşendir. Bileşen gücündeki artış ve paketleme yoğunluğundaki artışla birlikte, iyi ısı dağılımı dikkate alınması gereken temel teknolojidir. MCM-C tipi paketleme alt tabaka malzemeleri genellikle çok katmanlı bir seramik yapı benimser.

3. Yüksek sıcaklık yarı iletken paketleme

SiC, GaN ve elmas bazlı geniş bant aralıklı yarı iletken malzeme cihazları yüksek sıcaklıklarda çalışabilir, özellikle SiC en olgun uygulama teknolojisine sahiptir; SiC, mükemmel fiziksel ve kimyasal özellikleriyle 600°C'lik yüksek bir sıcaklıkta kararlı bir şekilde çalışabilir ve havacılık alanındaki yüksek sıcaklık elektronik sistemlerinde son derece önemli bir rol oynar.

4. Güç yarı iletken modülü

Güç yarı iletken modülü, belirli bir desene ve işlevsel kombinasyona göre bir araya getirilmiş güç elektroniği bileşenlerinin birleşimidir. Güç yarı iletken modülü, gerekli işlevlere göre paketleme için uygun bileşenleri seçebilir. Yaygın olanlar yalıtımlı kapılı bipolar transistörler, güç metal oksit yarı iletken alan etkili transistörler ve güç entegre devreleridir. Güç yarı iletken modüllerinin çok yüksek ısı dağılımı gereksinimleri vardır. Seramik devre kartları, ana çekirdek bileşenlerinden biri ve ısının ilk temas noktasıdır.

5. Güç LED paketleme

LED, elektriği ışığa dönüştüren bir yarı iletken çiptir. Bilimsel araştırmalar, elektrik enerjisinin yalnızca %20-%30'unun etkili bir şekilde ışık enerjisine dönüştürüldüğünü ve geri kalanının ısı olarak kaybolduğunu göstermektedir. Isıyı hızlı bir şekilde dağıtmanın uygun bir yolu yoksa, lambanın çalışma sıcaklığı keskin bir şekilde yükselecek ve bu da LED'in ömrünün önemli ölçüde kısalmasına neden olacaktır.

Elektronik bilgi endüstrisi teknolojisinin sürekli olarak yükseltilmesiyle, PCB alt tabakalarının minyatürleştirilmesi ve işlevsel entegrasyonu bir trend haline gelmiştir. Pazarın ısı dağılımı ve ısı dağılımı alt tabakalarının ve paketleme malzemelerinin yüksek sıcaklık direncine yönelik gereksinimleri sürekli artmaktadır. Nispeten yüksek performansa sahip sıradan alt tabaka malzemelerinin pazar talebini karşılaması zordur. Alüminyum nitrür seramik alt tabaka endüstrisinin gelişimi fırsatlara yol açtı. Bu nedenle, alüminyum nitrür şu anda en popüler ambalaj alt tabakası malzemesi haline geldi.

Organik pigmentler, inorganik pigmentler ve boyalar

Bir maddenin rengi bir renklendiriciye bağlıdır. Bir maddenin tasarımda gerekli olan rengi göstermesini sağlayabilen herhangi bir maddeye renklendirici denir. Tekstil, ilaç, gıda, kozmetik, plastik, boya, mürekkep, fotoğrafçılık ve kağıt yapım endüstrilerinde yaygın olarak kullanılırlar. Endüstriyel ve sivil renklendiriciler esas olarak iki kategoriye ayrılır: boyalar ve pigmentler. Boyaların geleneksel kullanımı tekstilleri boyamak, pigmentlerin geleneksel kullanımı ise tekstil dışı maddeleri (mürekkepler, boyalar, kaplamalar, plastikler, kauçuklar vb.) renklendirmektir.

Tekstil boyama, boyaları liflerle fiziksel veya kimyasal olarak birleştirerek veya lifler üzerinde kimyasal olarak renkler oluşturarak tekstillere belirli bir haslığa sahip bir renk verme sürecini ifade eder, böylece tüm tekstil renkli bir nesne haline gelir. Tekstil boyama kimyasalları esas olarak renklendiricileri ve yardımcı maddeleri içerir. Renklendiriciler boyama mekanizmasına göre iki kategoriye ayrılabilir: boyalar (çoğunlukla organik) ve pigmentler (organik ve inorganik pigmentler dahil).

Boyalar, boyalı elyaflara karşı belirli bir afiniteye sahip olan, suda çözünebilen veya belirli koşullar altında suda çözünür hale dönüştürülebilen ve boyama elde etmek için doğrudan veya belirli ortamlar aracılığıyla elyaflar veya substratlarla fiziksel veya kimyasal olarak birleştirilebilen organik bileşikler için genel bir terimdir. Boyalar, tekstil endüstrisindeki ana renklendiricilerdir.

Pigmentler, boyalı elyaflara karşı hiçbir afiniteye sahip olmayan, genellikle suda çözünmeyen ve renklendirilmek üzere yapıştırıcılar aracılığıyla elyaflara bağlanması gereken renkli maddelerdir. Boyamadan önce, genellikle boya olarak bilinen belirli bir viskoziteye sahip renkli bir dispersiyon sistemi elde etmek için pigmentler, katkı maddeleri, yapıştırıcılar, çözücüler vb. hazırlanmalıdır. Bu nedenle, pigment boyamaya boya boyama da denir.

Dispers boyalar

Uygulama alanlarının sürekli genişlemesi ve baskı ve boyama teknolojisinin sürekli ilerlemesiyle, ticari boyaların formülasyonları da dijital baskıya uygun sıvı, toz, granül ve dispers boya mürekkepleri gibi çeşitlenmiştir. Dispers boya dijital baskı için iki ana yöntem vardır: ① Dijital doğrudan baskı: Dispers boya mürekkebi doğrudan polyester kumaşlara püskürtülür, ancak reaktif boya mürekkep püskürtmeli baskıda olduğu gibi, rengi geliştirmek için baskıdan sonra gerekli ön işlem ve yüksek sıcaklıkta buharlama veya fırınlama gerektirir; ② Dijital termal transfer baskı: önce dispers boya mürekkebini transfer baskı kağıdına basın ve ardından süblimasyon transfer baskısını gerçekleştirin.

Asit boyalar

Asit boyalar, moleküler yapılarında asidik gruplar, genellikle sülfonik asit grupları içeren suda çözünür boyalardır. Bazı asit boyalar karboksilik asit grupları içerir ve sodyum sülfonat veya sodyum karboksilat tuzları formunda bulunur. Suda kolayca çözünürler ve sulu çözeltide boya anyonlarına iyonize olurlar. Asit boyalar, iyonik bağlar, hidrojen bağları ve van der Waals kuvvetleri yoluyla protein lifleri ve poliamid lifleriyle birleştirilebilir, bu nedenle esas olarak yün, ipek ve naylonun renklendirilmesi ve basımı için kullanılırlar.

Reaktif boyalar

Reaktif boyalar olarak da bilinen reaktif boyalar, kimyasal reaksiyonlar yoluyla selüloz liflerine veya protein liflerine kovalent olarak bağlanır. Pamuk, keten ve viskon lifleri (kimyasal işleme yoluyla ahşap, kamış ve pamuk tiftiği gibi doğal selülozdan yapılır) gibi selüloz liflerini renklendirmek için kullanılabilirler. Ayrıca ipek, yün ve soya fasulyesi liflerini renklendirmek için de kullanılabilirler.

pigment

Pigment boyama ve baskı, protein lifi, selüloz lifi, polyester, naylon, vinylon, akrilik lif, cam lifi, viskon lifi, polyester-pamuk karışımı, polyester-yün karışımı vb. gibi kumaşlara geniş bir uyum yelpazesine sahiptir. Ancak, pigment baskılı kumaşlar genellikle zayıf bir el hissiyatına ve nispeten düşük ıslak sürtünme ve kuru temizleme haslığına sahiptir.

Ultra ince toz hazırlama ve sınıflandırma teknolojisi

Ultra ince tozları hazırlamak için birçok yöntem vardır ve bunlar genellikle hazırlanma prensiplerine göre kimyasal sentez ve fiziksel kırma yöntemleri olarak ikiye ayrılır. Kimyasal sentez yöntemi, iyonlardan, atomlardan vb. çekirdek oluşumu ve büyümesi yoluyla kimyasal reaksiyonlar yoluyla toz elde etmektir. Kimyasal yöntemle hazırlanan ultra ince tozlar, küçük parçacık boyutu, dar parçacık boyutu dağılımı, iyi parçacık şekli ve yüksek saflık avantajlarına sahiptir, ancak dezavantajları düşük çıktı, yüksek maliyet ve karmaşık işlemdir; fiziksel kırma yöntemi, malzemeyi mekanik kuvvetle ezmektir.

Mekanik kırmanın avantajları, büyük çıktı, düşük maliyet ve büyük ölçekli endüstriyel üretime uygun olan basit işlemdir. Ayrıca, kırma işlemi sırasında tozun aktivitesini artırabilen mekanokimyasal etki üretilir. Bunlar arasında, büyük ölçekli endüstriyel üretime uygulanabilen bilyalı değirmen ile birlikte silindir pres kullanılır ve ürün parçacık sınıflandırması iyidir ve aktivite yüksektir. Hava akışlı değirmen, daha iyi ürün performansı nedeniyle bazı özel alanlarda da yaygın olarak kullanılmaktadır.

Ultra ince tozların sınıflandırılması, santrifüj kuvveti, yer çekimi, atalet kuvveti vb. etkisi altında ortamda farklı parçacık boyutlarındaki parçacıkların farklı hareket yörüngelerine dayanır, böylece farklı parçacık boyutlarındaki parçacıkların ayrılması sağlanır ve ilgili toplama cihazlarına girer.

Ultra ince tozlaştırma için tozlaştırma ekipmanı kullanıldığında, farklı parçacıklar üzerinde etkili olan kuvvetler tekdüze değildir ve genellikle tozun yalnızca bir kısmı parçacık boyutu gereksinimlerini karşılar. Gereksinimleri karşılayan ürünler zamanında ayrılamazlarsa, malzemeler aşırı ezilir ve tozun bu kısmı da küçük parçacık boyutu nedeniyle kümelenir ve böylece tozlaştırma verimliliği düşer. Bu nedenle, ezilmiş ürünleri etkili bir şekilde sınıflandırmak için ultra ince sınıflandırıcıların zamanında kullanılması, malzemelerin aşırı ezilmesini önleyebilir, tozlaştırma verimliliğini artırabilir ve enerji tüketimini azaltabilir. Ultra ince sınıflandırma, kullanılan farklı ortamlara göre genellikle kuru ve ıslak tiplere ayrılır. Islak sınıflandırma, yüksek sınıflandırma doğruluğu ve iyi tekdüzelik ile dispersiyon ortamı olarak sıvı kullanır. Ancak ıslak sınıflandırma, kurutma ve atık su arıtımı gibi bir dizi sonraki işletme sorununa sahiptir ve bu da gelişimini sınırlar. Kuru sınıflandırma, tozları yerçekimi alanı, eylemsizlik kuvveti alanı veya santrifüj kuvveti alanı, çoğunlukla pnömatik sınıflandırmaya göre sınıflandırmaktır. Yüksek hızlı mekanik darbe ve hava akışlı pulverizatörlerin yaygın olarak uygulanmasıyla kuru sınıflandırma da güçlü bir şekilde geliştirilmiştir.

Ultra ince tozların uygulama alanının sürekli genişlemesiyle, çeşitli alanlardaki ultra ince tozların performans gereksinimleri giderek yükselmekte ve geleneksel hazırlama yöntemleri artık mevcut teknik gereksinimleri karşılayamamaktadır. Bu, esas olarak şunlara yansır:

1) Geleneksel tek ultra ince toz ekipmanının düşük üretim kapasitesi, yüksek enerji tüketimi, düşük kaynak kullanımı ve kolayca kirliliğe neden olma özelliği vardır.

2) Hazırlanan ultra ince tozların düzgünlüğü ve dağılabilirliği zayıftır ve ürün performansını düşüren ciddi bir kümelenme sorunu vardır.

3) Ekipman teknolojisi geri kalmış, kırma makineleri teorisinin araştırma ilerlemesi yavaştır ve bağımsız inovasyon için yeni ekipman eksikliği vardır. 4) İşletmenin ölçeği küçük, üretim hattının sistematizasyonu ve otomasyon seviyesi düşük ve sektörde dayanıklılık eksikliği var.

Bu amaçla, şirketimiz mevcut ultra ince toz hazırlama teknolojisinde birçok iyileştirme ve yenilik yapmış ve ayrıca bazı araştırma sonuçları elde etmiştir.

Öğütme sonrası karbon siyahının kullanımı ve ekipman seçimi

Son yıllarda, yeni malzeme endüstrisi hızla gelişti ve karbon bazlı yeni bir malzeme olan karbon siyahı da pazardan yaygın ilgi gördü.

Karbon siyahının ana bileşeni, mükemmel kauçuk takviyesi, renklendirme, iletkenlik ve ultraviyole emilim işlevlerine sahip olan ve çeşitli endüstriyel alanlarda kullanılan karbondur.

Atık lastik rafinasyonu ürünü %40 lastik yağına ek olarak %30 karbon siyahı da içerir. Ham karbon siyahı (50-60 mesh) öğütülür ve 325 mesh'e işlenir.

Karbon siyahı öğütme kullanımları

İşlenmiş karbon siyahı, otomobil lastiklerinin üretiminde kauçuk takviye maddesi olarak kullanılabilir. Ayrıca mürekkep, kaplama, kuru piller için iletken madde, katalizör taşıyıcı ve süper sert alaşım malzemesi gibi bir pigment olarak da kullanılabilir. Dünyadaki karbon siyahının yaklaşık %70'i lastik üretiminde, %20'si diğer kauçuklarda ve kalan %10'dan azı ise plastik katkı maddeleri, boyalar ve baskı mürekkepleri gibi endüstrilerde kullanılmaktadır.

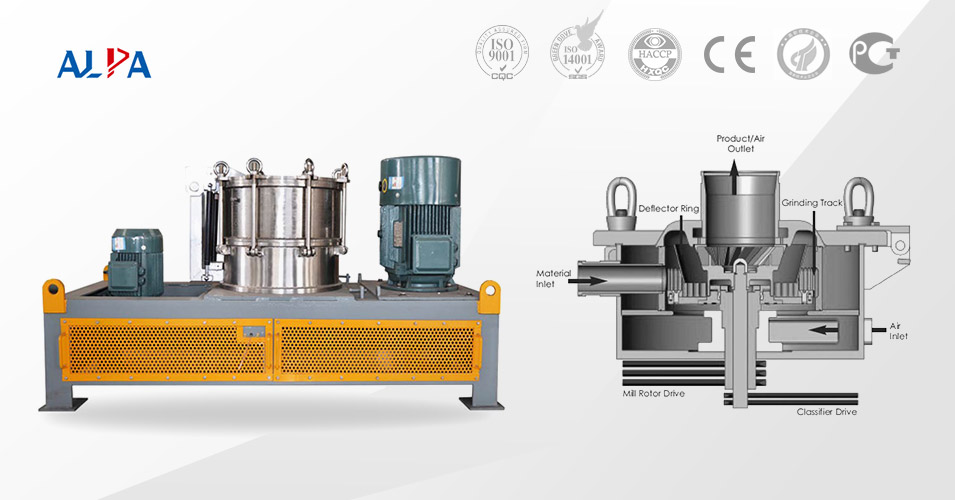

Karbon siyahı öğütme işlemi

Karbon siyahının üretim süreci, önceden işlenmiş karbon siyahını öğütme ve tozu toplama için bir karbon siyahı öğütme makinesine göndermektir. Bitmiş ürünün inceliğine bağlı olarak, farklı bitmiş ürün inceliğine sahip öğütme makineleri seçilebilir.

Birinci aşama: Büyük karbon siyahı parçaları özel bir araçla hammadde deposuna taşınır ve ardından malzemeler kırma için bir forklift/manuel olarak çeneli kırıcıya gönderilir ve kırma, değirmenin besleme boyutundan daha küçüktür.

İkinci aşama: Kırıcı tarafından kırılan karbon siyahı asansörle depolama haznesine kaldırılır ve depolama haznesinden boşaltılan malzeme besleyici tarafından ana makineye eşit şekilde beslenir.

Üçüncü aşama: Öğütme işlemindeki nitelikli ürünler eleme sistemi tarafından elenir ve boru hattı aracılığıyla toplayıcıya girer. Toplandıktan sonra, bitmiş ürün olarak tahliye vanasından boşaltılır ve niteliksiz ürünler yeniden öğütülmek üzere ana makineye düşer.

Dördüncü aşama: Bitmiş ürünün arıtılmasından sonraki hava akışı, toz toplayıcının üzerindeki artık hava kanalından üfleyiciye akar. Hava yolu sirküle edilir. Üfleyiciden öğütme odasına gelen pozitif basınç dışında, diğer boru hatlarındaki hava akışı negatif basınç altında akar ve iç mekan hijyenik koşulları iyidir.

ALPA Öğütme ekipmanı

1. Yüksek otomasyon derecesi, işçilik maliyetlerini azaltır.

2. Ürün parçacık boyutu düzgündür, daha az aşırı tozlanma olur ve öğütme verimliliği yüksektir.

3. Ekipman bakımı kolaydır, enerji tasarrufludur ve çevre dostudur ve yüksek üretim verimliliğine sahiptir.

4. Küçük bir alanı kaplar, düşük ekipman yapım yatırımına sahiptir ve yüksek alan kullanımına sahiptir.