Baryum sülfat pil üretiminde nasıl önemli bir rol oynuyor?

Baritin ana bileşeni baryum sülfattır (BaSO4) ve en bilinen kullanımları petrol sondaj çamuru ağırlıklandırma maddeleri, baryum kimyasalları ve nükleer radyasyon koruması için hammaddelerdir.

Baryum sülfat, güçlü kimyasal eylemsizlik, iyi kararlılık, asit ve alkali direnci, orta sertlik, yüksek özgül ağırlık, yüksek beyazlık ve zararlı ışınları emme yeteneği avantajlarına sahiptir. Çevre dostu bir malzemedir. Yüksek saflıktaki nano baryum sülfat, yalnızca sıradan baryum sülfatın kullanımlarına sahip olmakla kalmaz, aynı zamanda başka özel kullanımlara da sahiptir. Örneğin, kaplamalar, kağıt yapımı, kauçuk, mürekkep ve plastikler gibi endüstriyel sektörlerde yaygın olarak kullanılır.

Baryum sülfatın ayrıca önemli bir kullanımı vardır - pil üretiminde en yaygın kullanılan inorganik genleştiricidir. Temel, yenilenebilir ve geri dönüştürülebilir yeni bir enerji olarak piller, ulaşım, iletişim, elektrik, demiryolları, ulusal savunma, bilgisayarlar ve bilimsel araştırma gibi çeşitli alanlarda yaygın olarak kullanılmaktadır.

Yeni bir enerji minerali olarak baryum sülfat, pil üretiminde çok önemli bir rol oynar. Pil ömrünün kısalmasının başlıca nedeni: pilin negatif plakasının sülfatlanmasıdır. Bu nedenle, kurşun-asit pillerde baryum sülfatın başlıca rolü, negatif plakanın aktivitesini artırmak, plakanın sertleşmesini önlemek ve pilin kullanım ömrünü uzatmaktır.

Pilin negatif kurşun macununda, mükemmel dolgu özelliklerine ve kararlı özelliklere sahip çökeltilmiş baryum sülfat genellikle pilin negatif elektrodunun sülfatlanma derecesini azaltmak için kullanılır. Nedenleri şunlardır:

1. Baryum sülfat ve kurşun sülfat aynı kafes yapısına sahiptir, bu da pilin negatif elektrodu tarafından baryum sülfat (BaSO4) yardımıyla üretilen kurşun sülfatın (PbSO_4) plakanın çeşitli pozisyonlarına eşit şekilde dağılmasına yardımcı olur, böylece geri döndürülemez sülfatlanmayı engeller ve pilin ömrünü uzatır.

2. Çökeltilmiş baryum sülfat küçük bir partikül boyutuna ve iyi bir dağılabilirliğe sahiptir. Deneyler, kümeleşme olmadığında, baryum sülfatın parçacık boyutu ne kadar küçükse, pilin negatif elektrodunun sülfatlanma derecesinin o kadar düşük olduğunu göstermiştir.

3. Çökeltilmiş baryum sülfat yüksek saflıktadır, neredeyse hiç demir içermez ve deşarjı kolay değildir. Pil deşarj edildiğinde, PbSO4 daha fazla kristal merkeze sahip olabilir, kurşun özgül yüzey alanının küçülmesini daha iyi önleyebilir, negatif elektrot plakasının aktivitesini artırabilir, plakanın sertleşmesini önleyebilir ve pilin hizmet ömrünü uzatabilir.

4. Baryum sülfat son derece inerttir ve elektrodun redoks sürecine katılmaz. Kurşunu kurşundan veya kurşun sülfattan mekanik olarak ayırır, böylece elektrot malzemesinin iyi gelişmiş bir özgül yüzey alanını korur.

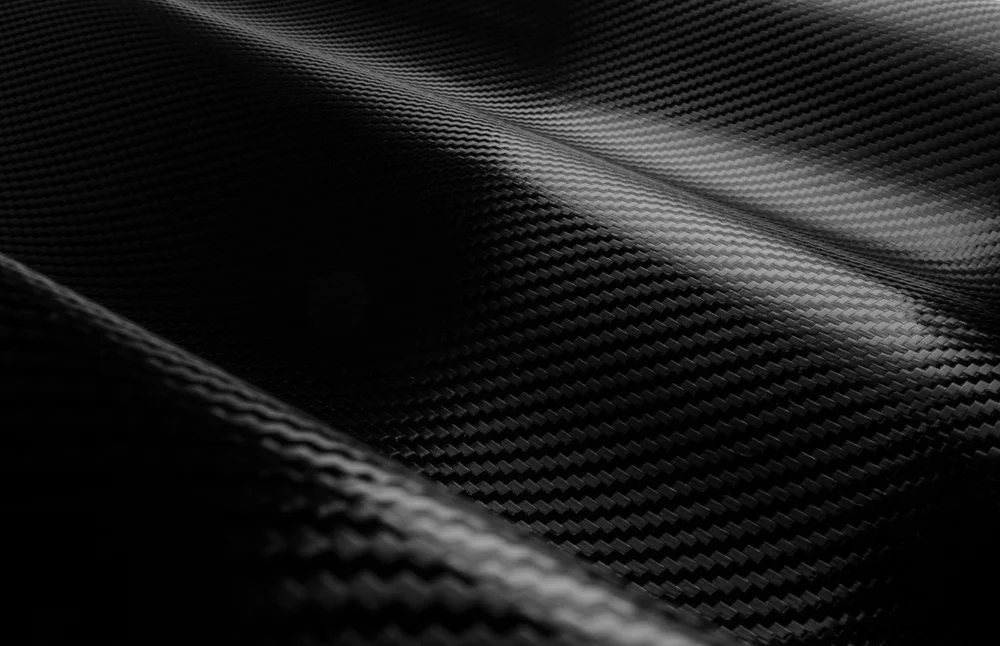

Yüksek ısı iletkenliğine sahip fiber: Isı yönetiminde yeni bir çağın başlangıcı

Günümüzün hızlı teknolojik gelişme çağında, termal yönetim sorunları birçok alanın karşılaştığı temel zorluklardan biri haline gelmiştir. Elektronik ekipmanların ısı dağılımı ihtiyaçlarından fonksiyonel giysilerin sıcaklık düzenlemesine, havacılıkta termal korumadan yeni enerji alanında termal iletim optimizasyonuna kadar, yüksek termal iletkenliğe sahip lifler benzersiz performansları ve geniş uygulama beklentileriyle giderek araştırma ve endüstrinin odak noktası haline gelmiştir.

Havacılık, elektronik çipler, yapay zeka ve diğer alanların hızla gelişmesiyle birlikte, yüksek güçlü ısı dağılımı ve ısı dağılımının uygulama ihtiyaçları, yüksek termal iletkenliğe sahip malzemeler için giderek daha yüksek gereksinimler ortaya koymuştur. Mezofaz zift bazlı karbon lifler, bor nitrür lifler, karbon nanotüp lifler, grafen lifler vb. gibi yüksek termal iletkenliğe sahip lifler, yalnızca mükemmel yüksek termal iletkenlik göstermekle kalmaz, aynı zamanda yüksek mekanik mukavemete, yönlü termal iletkenliğe ve dokunabilirliğe de sahiptir. Yüksek güçlü ısı dağılımı uygulamalarının yapısal ve işlevsel entegrasyonu için ideal malzemelerdir.

1. Mükemmel termal iletkenlik: Yüksek termal iletkenliğe sahip liflerin en dikkat çekici özelliği mükemmel termal iletkenliğidir. Geleneksel liflerle karşılaştırıldığında, yüksek termal iletkenliğe sahip lifler ısıyı daha hızlı aktarabilir, yerel sıcaklığı etkili bir şekilde azaltabilir ve ısı iletim verimliliğini artırabilir. Bu özellik, yüksek termal iletkenliğe sahip liflere ısı dağılımı ve ısı iletimi konusunda benzersiz avantajlar sağlar.

2. İyi mekanik özellikler: Termal iletkenliğe ek olarak, yüksek termal iletkenliğe sahip lifler genellikle yüksek mukavemet, yüksek tokluk ve aşınma direnci gibi iyi mekanik özelliklere sahiptir.

3. Hafif ve esnek: Yüksek termal iletkenliğe sahip lifler genellikle daha hafif bir ağırlığa ve iyi esnekliğe sahiptir ve çeşitli şekil ve yapılarda malzemeler yapmak için farklı ihtiyaçlara göre dokunabilir, örülebilir veya kompozit hale getirilebilir.

4. Kimyasal kararlılık: Yüksek termal iletkenliğe sahip lifler genellikle iyi kimyasal kararlılığa sahiptir ve farklı kimyasal ortamlarda kararlı performanslarını koruyabilir. Bu, yüksek ısı iletkenliğine sahip liflerin yüksek sıcaklık, yüksek basınç, aşındırıcı ortam vb. gibi çeşitli zorlu çalışma koşullarında kullanılmasına olanak tanır.

Yüksek ısı iletkenliğine sahip liflerin uygulama alanları

1. Elektronik ekipmanların ısı dağılımı: Elektronik ekipmanların performansı iyileşmeye devam ettikçe, ısı dağılımı sorunu giderek daha belirgin hale gelmiştir. Yüksek ısı iletkenliğine sahip lifler, ısı dağılımı malzemeleri olarak kullanılabilir ve radyatörlere, ısı emicilere ve elektronik ekipmanların diğer bileşenlerine uygulanarak elektronik ekipmanların ısı dağılımı verimliliğini etkili bir şekilde iyileştirebilir, çalışma sıcaklıklarını düşürebilir ve ekipmanın hizmet ömrünü uzatabilir.

2. Fonksiyonel giyim: Yüksek ısı iletkenliğine sahip lifler, insan vücut sıcaklığının düzenlenmesini sağlamak için spor giyim, dış giyim vb. gibi fonksiyonel giysilerde kullanılabilir. Soğuk bir ortamda, yüksek termal iletkenliğe sahip lifler insan vücudu tarafından üretilen ısıyı hızla aktarabilir, giysinin içindeki sıcaklığı nispeten sabit bir durumda tutabilir, giysinin içindeki ısı birikimini azaltabilir, böylece aşırı ısınmadan kaynaklanan terlemeyi önleyebilir ve ardından terin düşük sıcaklıklı bir ortamda insan vücudunu soğuk hissetmesini önleyebilir; sıcak bir ortamda, yüksek termal iletkenliğe sahip lifler dış ısıyı insan vücudunun yüzeyine hızla aktarabilir, ter buharlaşması yoluyla ısıyı dağıtabilir ve vücudu serin tutabilir.

3. Havacılık: Havacılık alanında, yüksek termal iletkenliğe sahip lifler uçağın dış kabuğunda, motorunda ve diğer parçalarında termal koruma malzemesi olarak kullanılabilir, yüksek hızlı uçuş sırasında uçağın ürettiği ısıyı etkili bir şekilde azaltabilir ve uçağın emniyetini ve güvenilirliğini artırabilir. Ayrıca, yüksek termal iletkenliğe sahip lifler elektronik ekipman ısı dağılımında, uydu termal kontrolünde ve havacılık alanındaki diğer yönlerde de kullanılabilir.

4. Yeni enerji alanı: Yeni enerji alanında, yüksek termal iletkenliğe sahip lifler, pillerin şarj ve deşarj verimliliğini ve güvenliğini artırmak için pil ayırıcıları, elektrot malzemeleri vb. olarak kullanılabilir. Ayrıca, yüksek termal iletkenliğe sahip lifler, ekipmanın performansını ve kararlılığını artırmak için güneş hücreleri ve yakıt hücreleri gibi yeni enerji ekipmanlarının termal yönetiminde de kullanılabilir.

İletken karbon siyahının uygulama alanları

İletken karbon siyahı, genellikle 10-1~10-2S/cm aralığında bir iletkenliğe sahip tipik bir özel karbon siyahıdır. İletken karbon siyahı, yüksek elektriksel iletkenlik ve termal iletkenlik, düşük üretim maliyeti, oksidasyon kararlılığı ve düşük yoğunluk avantajlarına sahiptir ve metal tozu veya fiber dolgulara göre belirgin avantajlara sahiptir.

Pil alanı

Lityum iyon pil:

LiFePO4, LiNiO2, LiCoO2 ve diğer pozitif elektrot aktif malzemeleri, yalnızca 10-9~10-3S/cm iletkenliğe sahip yarı iletkenler veya yalıtkanlardır. İletkenliklerini artırmak için iletken katkı maddelerinin eklenmesi gerekir.

Şarj ve deşarj işlemi sırasında, negatif elektrot malzemesi Li+ ekleme/çıkarma nedeniyle tekrar tekrar genişleyecek ve büzülecektir, bu da Li+ ekleme kanalını tahrip edecek ve deşarj kapasitesini azaltacaktır.

Diğer piller:

Nikel-hidrojen pil: Negatif elektroda, elektron taşıyıcı ve iletken katkı maddesi olarak uygulandığında, negatif elektrot malzemesinin elektrokimyasal reaksiyonları daha iyi gerçekleştirmesine, elektrot polarizasyonunu azaltmasına, pilin şarj ve deşarj performansını ve çevrim ömrünü iyileştirmesine ve gaz üretimi gibi yan reaksiyonları azaltmasına yardımcı olur.

Nikel-kadmiyum pil: Negatif elektrot malzemesinin iletkenliğini iyileştirmek, pilin iç direncini azaltmak, büyük akım deşarj kapasitesini ve şarj ve deşarj verimliliğini iyileştirmek ve enerji kaybını ve ısı üretimini azaltmak için negatif elektrot üzerinde etki eder.

Kauçuk ve plastik ürünler alanı

Antistatik ürünler:

Antistatik kauçuk levhalar, antistatik konveyör bantları, kauçuk tabanlar, tıbbi kauçuk ürünler vb. gibi antistatik kauçuk ürünleri üretmek, statik elektriğin oluşumunu ve birikimini etkili bir şekilde önleyebilir ve statik elektriğin ekipmana ve personele zarar vermesini önleyebilir.

İletken filmler, iletken lifler, iletken deri ürünleri vb. gibi iletken plastik ürünlerin üretimi, elektronik paketleme, elektromanyetik koruma ve diğer alanlarda önemli uygulamalara sahiptir.

Sıradan kauçuk ve plastik ürünler: Kauçuk ve plastiğin iletkenliğini iyileştirebilir, bunlara belirli antistatik özellikler kazandırabilir, statik elektriğin ürünler üzerindeki etkisini azaltabilir ve malzemelerin mekanik özelliklerini ve işleme özelliklerini iyileştirebilir.

Kablo malzemesi alanı

Güç kablosu ekranlama malzemesi

Elektromanyetik girişim önleyici: Güç kablolarında, iletken karbon siyahı, harici elektromanyetik girişimi etkili bir şekilde korumak ve kablo tarafından iletilen güç sinyalinin kararlı ve doğru olmasını sağlamak için kablonun ekranlama katmanına eklenebilir.

Homojenize elektrik alanı dağılımı: Kablonun çalışması sırasında, iç elektrik alanının eşit olmayan dağılımı, kısmi deşarj gibi sorunlara neden olabilir ve kablonun hizmet ömrünü ve güvenliğini etkileyebilir.

Yarı iletken kablo malzemeleri

Yarı iletken ekranlama katmanı: Orta ve düşük voltajlı kablolar için kullanılan yarı iletken ekranlama katmanı. İletken karbon siyahı, yarı iletken bir kompozit malzeme oluşturmak için kauçuk veya plastik gibi temel malzemelerle karıştırılabilir.

İşleme performansının iyileştirilmesi: İletken karbon siyahının eklenmesi, kablo malzemelerinin işleme performansını iyileştirebilir, bunların ekstrüde edilmesini ve şekillendirilmesini kolaylaştırabilir ve üretim verimliliğini ve ürün kalitesini iyileştirebilir.

Elektronik baskı ve kaplama endüstrisi

İletken mürekkep ve iletken kaplama:

İletken karbon siyahının eklenmesi, mürekkepleri ve kaplamaları iletken hale getirebilir ve bunlar baskılı devre kartlarında (PCB'ler), elektronik ekranlarda, elektromanyetik koruma kaplamalarında ve diğer alanlarda kullanılır.

Elektronik baskı:

İletken karbon siyahı, antistatik giysiler, akıllı tekstiller vb. yapmak için kullanılabilir. Antistatik gerektiren bazı çalışma ortamlarında, antistatik giysiler giymek, elektronik ekipmanlarda statik elektrik hasarını ve insan vücuduna zararı önleyebilir.

Diğer alanlar

Yakıt hücreleri: Polimer elektrolit yakıt hücrelerinde, iletken karbon siyahı, yakıt (hidrojen gibi) ve oksidan (oksijen gibi) arasındaki elektrokimyasal reaksiyonu desteklemek ve yakıt hücrelerinin güç üretim verimliliğini ve performansını iyileştirmek için bir elektron taşıyıcısı ve katalizör taşıyıcısı olarak yakıt elektrodunda ve hava elektrodunda kullanılabilir.

Süperkapasitörler: İletken karbon siyahı, süperkapasitör elektrotlarının iletkenliğini ve kapasitansını iyileştirerek, daha yüksek enerji yoğunluğu ve güç yoğunluğuyla yükleri hızlı bir şekilde depolamalarını ve serbest bırakmalarını sağlar.

Havacılık ve askeri alanlar: Ekipman üzerindeki statik elektriğin etkisini azaltmak ve ekipmanın gizlilik performansını iyileştirmek için uçak gövde kaplamaları, füze gövde malzemeleri vb. gibi antistatik ve elektromanyetik koruma malzemeleri üretmek için kullanılır.

Kalsiyum karbonatın 6 kristal formu

Kalsiyum karbonat, kristal formuna göre kübik, iğ, zincir, küresel, pul, iğne vb. olarak ayrılabilir. Kalsiyum karbonatın farklı formlarının farklı uygulama alanları ve işlevleri vardır.

Bu nedenle, çeşitli endüstrilerin farklı kristal kalsiyum karbonat ürünlerine olan ihtiyaçlarını karşılamak için, kalsiyum karbonatın kristalleşme sürecini kontrol etmek ve farklı kristal formlarına sahip ürünler üretmek için kristal form kontrol yöntemlerinin kullanılması gerekir.

1. Kübik kalsiyum karbonat

Kübik olarak adlandırılan, kristalleri transmisyon elektron mikroskobu altında küpler halinde gösterilen kalsiyum karbonatı ifade eder.

Endüstriyel üretim, düşük sıcaklık teknolojisi kullanılarak sodyum kalsiyum karbonat üretme sürecinde, herhangi bir kristal form kontrol maddesi eklenmeden, karbonizasyon sıcaklığının kontrol edilmesiyle kübik kalsiyum karbonat ürünü elde edilebileceğini göstermektedir. Çökeltilmiş kalsiyum karbonatın kristal yapısı büyük ölçüde oluştuğu sıcaklığa bağlıdır. Kristal çekirdeğinin oluştuğu sıcaklık 30°C'den düşük olduğu sürece kübik kalsiyum karbonata karbonize edilebilir.

2. Gül şeklinde ve iğ şeklinde kalsiyum karbonat

Gül şeklinde ve iğ şeklinde kalsiyum karbonat genellikle kağıt yapımında, kauçukta, plastikte, kaplamada ve diğer endüstrilerde, özellikle sigara kağıdının yanma performansını ve hava geçirgenliğini artırabilen yüksek kaliteli sigara kağıdında kullanılır.

Ülkemde iğ şeklinde kalsiyum karbonat üretmenin ana yöntemi şudur: oda sıcaklığında, kireç sütü konsantrasyonu yaklaşık %35'te (ağırlık oranı) kontrol edilir ve karbonizasyon için reaktöre %30-40 (hacim oranı) CO2 karışım gazı verilir. Karbonizasyon işlemi oda sıcaklığında gerçekleştirilir. Ekzotermik reaksiyon nedeniyle reaktörün sıcaklığı oda sıcaklığından yaklaşık 75°C'ye yükselir. Ürünün morfolojisi esas olarak iğ şeklindedir ve parçacık boyutu genellikle birkaç mikrondur.

3. Zincir kalsiyum karbonat

Zincir şeklinde ultra ince kalsiyum karbonat, birbirine bağlı birkaç ila düzinelerce ince kalsiyum karbonat taneciğinden oluşur ve bir zincir yapısına sahiptir. Farklı sentez koşullarıyla farklı parçacık boyutları ve en boy oranları olacaktır.

Zincir şeklindeki ultra ince kalsiyum karbonat, doğal kauçuk ve sentetik kauçuk üzerinde mükemmel bir takviye etkisine sahiptir. Takviye dolgu maddesi olarak, karbon siyahı veya beyaz karbon siyahının yerini kısmen alabilir ve üretim maliyetlerini büyük ölçüde azaltabilir. Ek olarak, zincir benzeri ultra ince kalsiyum karbonat, kaplama, kağıt yapımı ve plastik endüstrilerinde katkı maddesi olarak kullanılır, mükemmel performans gösterir ve geniş uygulama beklentilerine sahiptir.

Zincir benzeri kalsiyum karbonatın sentezi hakkında birçok rapor vardır, ancak genel yöntem, Ca (OH) 2 süspansiyonu karbonizasyon işleminin yarısında viskoz bir kolloidal emülsiyon haline geldiğinde kristal çekirdeğinin büyümesini kontrol etmek için bir kristal şekil kontrolörü eklemektir. Ana kristal şekil kontrolörleri magnezyum tuzları, potasyum tuzları, sodyum polifosfatlar, suda çözünür metal tuzları ve şelatlama ajanlarıdır.

4. Küresel kalsiyum karbonat

İyi pürüzsüzlüğü, akışkanlığı, dağılabilirliği ve aşınma direnci nedeniyle küresel nano kalsiyum karbonat kauçuk, kaplama boyası, mürekkep, ilaç, diş macunu ve kozmetiklerde yaygın olarak kullanılır.

Küresel kalsiyum karbonat genellikle kalsiyum tuzu ve karbonatın konsantre alkali bir çözeltide düşük sıcaklıkta reaksiyonuyla hazırlanır. Ana kristal şekil kontrolörleri magnezyum tuzları, potasyum tuzları ve sodyum polifosfattır.

5. Pul kalsiyum karbonat

Pul kalsiyum karbonat kağıt yapım endüstrisi için uygundur ve mükemmel mürekkep emilimi, beyazlık, baskı yapılabilirlik ve pürüzsüzlüğe sahip kağıt üretebilir. Dolgu maddesi ve takviye maddesi olarak pul kalsiyum karbonat, alışılmadık düzenlemesi nedeniyle karışımda yüksek pürüzsüzlük, parlaklık, özdirenç ve elastiklik katsayısına sahiptir.

Pul nano kalsiyum karbonat kaplamalı kağıt pigmenti için kullanıldığında iyi akışkanlık ve dağılabilirlik gösterir ve sıradan iğ PCC hafif kalsiyum karbonattan daha iyi parlaklık ve pürüzsüzlüğe sahiptir.

6. İğne kalsiyum karbonat

İğne kalsiyum karbonat büyük bir en boy oranına sahiptir. Plastikler için dolgu maddesi olarak kullanıldığında plastiklerin darbe direncini ve eğilme mukavemetini büyük ölçüde iyileştirebilir; kauçukta kullanıldığında takviye etkisi daha belirgindir.

Farklı kristal alüminaların uygulaması ve faz geçişi

Madencilik, seramik ve malzeme bilimi alanlarında, boksit olarak da bilinen alüminyum oksit (kimyasal formülü Al2O3), güçlü kimyasal bağlara sahip iyonik bir bileşiktir. Yüksek sertlik, yüksek mekanik mukavemet, kimyasal korozyon direnci, iyi aşınma direnci ve iyi ısı iletkenliği gibi mükemmel özelliklere sahiptir. Endüstride önemli bir kimyasal hammaddedir.

Alüminyum oksidin kristal yapısını düzenlemenin iki ana yolu vardır: birincisi oksijen atomlarının altıgen istiflemede düzenlenmesi, diğeri ise oksijen atomlarının kübik istiflemede düzenlenmesidir.

(1) α-Al2O3'ün özellikleri ve uygulamaları

α-Al2O3 yaygın olarak korindon olarak bilinir. α-Al2O3 beyaz bir kristaldir ve en yaygın ve kararlı alümina kristali türüdür. Trigonal sıkı paketlenmiş yapıya aittir. α-Al2O3 kristal yapısında, oksijen iyonları altıgen sıkı paketlenmiş bir desende düzenlenir ve birkaç oktahedral şekil oluşturmak için iki ABABAB katmanında tekrarlanırken, alüminyum iyonları her oktahedron arasındaki boşlukları doldurur.

Günümüzde α-Al2O3 aşındırıcı malzemelerde, refrakter malzemelerde, entegre devre alt tabakalarında ve yapısal fonksiyonel seramiklerde yaygın olarak kullanılmaktadır.

(2) β-Al2O3'ün özellikleri ve uygulamaları

β-Al2O3 aslında metal oksitler ve alüminyum oksitten oluşan bir kompozit bileşik olan bir alüminattır. Na+ gibi metal iyonları bu düz katmanda hızla yayılabilir, bu nedenle β-Al2O3 kristalleri elektriği iletebilir ve önemli bir katı elektrolit türüdür. Bu nedenle, β-Al2O3 sodyum-kükürt pillerinde katı elektrolit diyafram malzemeleri hazırlamak için kullanılabilir ve ayrıca iyon iletimi ve pilin pozitif ve negatif elektrotlarının izole edilmesinde önemli bir rol oynayabilir.

(3) γ-Al2O3'ün özellikleri ve uygulamaları

γ-Al2O3 en yaygın kullanılan geçiş hali alüminyum oksittir. Doğada bulunmaz. Yapısında, oksijen iyonları kübik ve sıkı paketlenmiş olarak tahmin edilebilirken, alüminyum iyonları spinel yapıya ait oksijen iyonlarının oluşturduğu oktahedral ve tetrahedral boşluklarda düzensiz olarak dağılmıştır. γ-Al2O3'ün hazırlanma süreci nispeten basittir ve oluşum sıcaklığı nispeten düşüktür, genellikle 500~700℃ aralığındadır. γ-Al2O3 suda çözünmez ancak genellikle asit veya alkalide çözülebilir.

Farklı kristal alüminaların faz dönüşümü

Farklı kristal formlar arasında, yalnızca α-Al2O3 kararlı bir kristal fazdır ve diğer tüm fazlar termodinamik olarak kararsız bir durumda olan geçiş fazlarıdır. Sıcaklık arttıkça, kararsız geçiş alüminası, kafes yeniden yapılandırmasının geri döndürülemez bir dönüşümü olan kararlı bir faza dönüştürülebilir.

Kararlı α-Al2O3 elde etmek için, ilk cevher elemesinden, toz sentezinden sinterlemeye kadar mükemmel bir proses kontrolü gereklidir. Yurt içinde ve yurt dışında yüksek sıcaklıklı alüminanın hazırlanması genellikle hammadde olarak endüstriyel alüminyum hidroksit veya endüstriyel alümina kullanır, dehidratasyon yoluyla bir geçiş fazı oluşturur ve daha sonra yüksek sıcaklıkta çoklu faz dönüşümlerine uğrar ve son olarak α-faz Al2O3'e dönüşür.

Gibbsit (Al(OH)3) ve böhmit (AlOOH), α-Al2O3'ün hazırlanmasında en sık kullanılan öncülerdir. İlk ısıl işlem sürecinde alüminyum hidroksit, metastabil bir yapı formunda geçiş alüminasına dönüşür ve sonunda α-Al2O3'ün termodinamik olarak stabil fazıyla sonlanır.

Endüstride, genellikle metastabil faz γ-Al2O3'ü α-stabil faza dönüştürmek için farklı kalsinasyon yöntemleri kullanılır ve farklı morfolojilere sahip α-Al2O3 hazırlanır. Farklı morfolojilere sahip α-Al2O3, farklı kalsinasyon sıcaklıklarının kontrol edilmesi, farklı tipte katkı maddelerinin eklenmesi, öğütme yöntemleri vb. ile üretilebilir. Genellikle solucan benzeri, pul benzeri, sütunlu, küresel, küresel ve lifli gibi çeşitli formlardaki α-Al2O3 kristalleri dahil edilir.

Seramik endüstrisi, ilaç endüstrisi, elektronik endüstrisi ve makine endüstrisinin hızla gelişmesiyle birlikte, alüminaya olan pazar talebi hala geliştirilecek çok fazla alana sahiptir, bu nedenle alümina üzerine yapılan araştırmalar derin bir öneme sahiptir. Alüminanın kristal yapısını ve özelliklerini anlamak ve bunlara hakim olmak, alümina tozunun hazırlanması için önemli bir ön koşuldur. Alüminanın farklı kristal formlarının farklı uygulama alanları vardır. α-Al2O3, tüm alümina formlarının en kararlı olanıdır. Üretimde, farklı tipte α-Al2O3 kristalleri genellikle seramiklerin, refrakter malzemelerin ve diğer yeni fonksiyonel malzemelerin α-Al2O3'ün farklı kristal mikro yapılarına olan ihtiyaçlarını karşılamak için α-Al2O3 kristallerinin büyüme ortamının kontrol edilmesiyle hazırlanır.

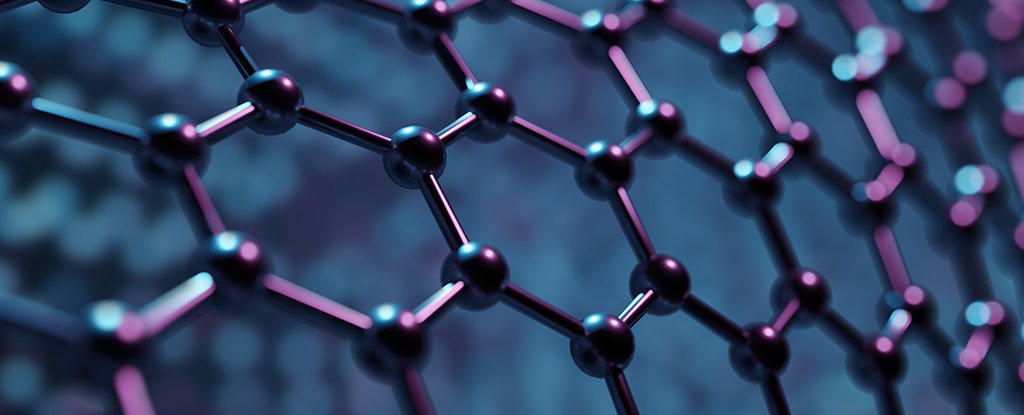

Grafenin başlıca uygulama alanları

(1) Elektrokimya alanında uygulama

Grafen, katmanlı bir ızgara yapısına sahip bir karbon malzemesidir. Mükemmel elektriksel iletkenliğe, kimyasal kararlılığa ve termal kararlılığa sahiptir. Süper kapasitörlerde, lityum iyon pillerde, sodyum iyon pillerde, kurşun asit pillerde, lityum kükürt pillerde, metal hava pillerinde vb. kullanılabilir.

Gelecekte, ucuz hammaddelerin ve basit süreçlerin nasıl kullanılacağı, yüksek kaliteli ürün üretimi elde edileceği ve farklı elektrokimyasal enerji depolama cihazları için grafenin benzersiz yapısal avantajlarından tam olarak yararlanılacağı bir araştırma merkezi olacaktır.

(2) Fotokatalitik malzemeler alanında uygulama

Grafen, mükemmel elektriksel iletkenliğe, elektron taşıma özelliklerine, yüksek özgül yüzey alanına ve diğer özelliklere sahiptir.

(3) Korozyona dayanıklı kaplamalar alanında uygulama

Grafen kaplamalar yalnızca epoksi çinko açısından zengin kaplamaların katodik korumasına ve cam pul kaplamaların kalkanlama özelliklerine sahip olmakla kalmaz, aynı zamanda mükemmel yapışma, su geçirmezlik ve tokluğa da sahiptir.

(4) Biyomedikal alanda uygulama

GO'nun yüzeyi çok sayıda oksijen içeren fonksiyonel grup (-OH, -COOH, vb.) içerdiğinden, iyi bir hidrofilisiteye sahip olabilir ve iki boyutlu GO iyi bir biyouyumluluğa sahiptir, bu nedenle ilaç yükleme ve gen iletimi gibi biyomedikal alanlarda potansiyel uygulama beklentileri vardır.

(5) Sensör alanında uygulama

Grafen, yüksek özgül yüzey alanı, yüksek iletkenlik ve biyouyumluluk gibi mükemmel fiziksel ve kimyasal özelliklere sahiptir ve bu da hassas moleküllerin adsorpsiyon kapasitesini iyileştirmeye ve biyokimyasal reaksiyonların hızını artırmaya elverişlidir. Bu mükemmel özellikler onu sensör hazırlamak için ideal bir aday malzeme yapar.

(6) Entegre devreler alanında uygulama

Grafen, iyi bir termal iletkenliğe ve termal kararlılığa sahiptir ve hızlı ısı dağılımını iyileştirme amacına ulaşmak için silikon bazlı devrelere dahil edilebilir.

(7) Güneş hücreleri alanında uygulama

Benzersiz iki boyutlu boşluksuz yarı iletken olan grafen, yüksek yük taşıyıcı hareketliliği ve yüksek özgül yüzey alanı gibi özelliklere sahiptir. Hazırlanan film ayrıca yüksek optik şeffaflığa, iletkenliğe ve esnekliğe sahiptir. Bu nedenle, grafen güneş hücrelerinde elektron taşıma katmanı, delik taşıma katmanı, tampon katmanı, karşı elektrot vb. alanlarda geniş bir uygulama yelpazesine sahiptir.

(8) Nanokompozitler alanında uygulama

Grafen, gevşek gözenekli yapısı, yüksek iletkenliği ve yüksek malzeme mukavemeti nedeniyle farklı özelliklere sahip diğer malzemelerle birleştirilerek kompozit malzemeler oluşturabilir. Yüksek mukavemet, yüksek elastik modül, yüksek özgül yüzey alanı ve kararlılık gibi mükemmel özelliklerle, malzemelerin mekanik özellikleri etkili bir şekilde iyileştirilebilir veya geliştirilebilir.

(9) Elektromanyetik mikrodalga absorpsiyonu alanında uygulama

Grafen yalnızca benzersiz bir fiziksel ve kimyasal yapıya ve mükemmel mekanik ve elektromanyetik özelliklere sahip olmakla kalmaz, aynı zamanda iyi mikrodalga absorpsiyon özelliklerine de sahiptir. Ayrıca, yeni bir tür emici malzeme hazırlamak için manyetik nanopartiküllerle birleştirilebilir. Bu malzeme hem manyetik hem de elektriksel kayba sahiptir ve elektromanyetik koruma ve mikrodalga emilimi alanlarında potansiyel uygulama beklentilerine sahiptir.

(10) Diğer alanlarda uygulama

GO üzerindeki oksijen içeren fonksiyonel gruplar pamuklu kumaşların aktif bölgelerine adsorbe edilebilir. Pamuklu kumaşlara GO yüklemek kumaşların antibakteriyel ve UV koruma özelliklerini etkili bir şekilde iyileştirebilir.

Grafen, mükemmel performansı, geniş özgül yüzey alanı ve ultra yüksek mekanik mukavemeti nedeniyle ideal bir hidrojen depolama malzemesi olarak kabul edilir.

Talk pudrasının 4 derecesini biliyor musunuz?

Talk pudrası, plastik dolgu maddesi olarak sadece reçine kullanımını kurtarmakla kalmaz, aynı zamanda ürünün fiziksel özelliklerini önemli ölçüde iyileştirebilir ve güçlendirici bir rol oynayabilir. Yeterli inceliğe sahip talk pudrası, ürünün sertliğini, darbe dayanımını, sürünme direncini, sertliğini, yüzey çizilme direncini, ısı direncini ve ısı deformasyon sıcaklığını önemli ölçüde iyileştirebilir.

Talk seçerken, talkın en azından "dört derecesi" dikkate alınmalıdır: saflık, beyazlık, pulluluk ve incelik. Genel olarak, talk ürünlerinin kalitesini değerlendirmek için en azından yukarıdaki dört faktör dikkate alınmalıdır.

Saflık

Saflık, ürünün talk içeriğini ifade eder. Talk, doğada ve endüstriyel üretimde safsızlıklar içerir ve endüstride %100 saf talk ürünlerinin bulunması imkansızdır. Şüphesiz, talk pudrasının saflığı ne kadar yüksekse, güçlendirici etkisi o kadar iyi olur. Talk pudrasındaki bazı safsızlıklar sadece talk pudrasının saflığını azaltmakla kalmaz, aynı zamanda nihai ürünün performansı üzerinde de önemli bir etkiye sahiptir.

Beyazlık

Talk endüstrisinde iki tür beyazlık vardır: dar beyazlık ve geniş beyazlık. Dar beyazlık, mavi ışık beyazlığı R457, Y, L*, Ganz beyazlığı ve Hunter beyazlığı ile ifade edilebilen genel bir beyazlık tanımıdır. Geniş beyazlık kuru beyazlık, ıslak beyazlık ve tonu içerir. Islak beyazlık olarak adlandırılan şey, talk pudrasına uygun miktarda DMP (dimetil ftalat) eklendikten sonra ölçülen beyazlıktır.

Aynı hammaddeler için, parçacık boyutu ne kadar ince olursa, beyazlık o kadar yüksek olur. Nem içeriği ne kadar yüksek olursa, beyazlık o kadar düşük olur. Beyazlığın ürünün fiziksel özellikleri üzerinde bir etkisi olmasa da, açık renkli ürünler için rengin saflığını korumak çok önemlidir.

Pullar

Talk pudrasının plastik ürünler üzerindeki önemli güçlendirici etkisi, esas olarak benzersiz mikro pullu yapısından kaynaklanmaktadır. Talk pudrasının pullu yapısı ne kadar eksiksizse, güçlendirici etkisi de o kadar belirgin olur. Ürünün pulluluğunu etkileyen iki ana faktör şunlardır: talk pudrasının saflığı ve tozun işleme teknolojisi.

Talk pudrasındaki safsızlıklar pullu bir yapıya sahip değildir. Talk pudrası ne kadar safsa, o kadar az safsızlık ve pullu yapı o kadar iyi olur. Ürünün mikronize edilmesi sürecinde, farklı yöntemler kullanıldığında ürünün pullu yapısı farklı şekilde korunur. Uygun olmayan yöntemler ve çalışma koşulları pullu yapısını bile yok edebilir.

İncelik

Mikronizasyon, talk ürünlerinin geliştirme eğilimidir. Ürün ne kadar ince olursa, güçlendirici etkisi o kadar iyi olur. Aynı zamanda, parçacıkların yüzey enerjisi artar, aglomere olması kolay, dağılması zor ve pahalıdır. Bu nedenle, kendi teknik seviyemize ve gerçek ihtiyaçlarımıza göre uygun inceliğe sahip ürünleri seçmemiz gerekir, ne kadar ince o kadar iyi değil.

Bir talk ürününün parçacık boyutunun değerlendirilmesi yalnızca ortalama inceliğe dayandırılamaz. Bir ürünün kalitesini değerlendirmek için en az iki gösterge vardır: D50 ve D100 (veya D98).

Ürünler giderek daha ince hale geldikçe, insanların ezme işleminden sonra ince talkın mikroskobik şekli ve parçacık boyutu dağılımı için daha yüksek gereksinimleri vardır. Parçacık boyutu dağılımını değerlendirmek için kullanılan ana gösterge D50'den D97, D98 ve şimdi de D100'e kaymıştır. Aynı zamanda, parçacık boyutu dağılımının tekrarlanabilirliği daha katıdır. Bir ürünü değerlendirirken, ortalama parçacık boyutu yalnızca gereksinimleri karşılamakla kalmamalı, daha da önemlisi, parçacık boyutu dağılımı mümkün olduğunca dar olmalı ve mümkün olduğunca az büyük parçacık içermelidir.

Ürün, üretim pratiğinde çok zor olan her parti için aynı parçacık boyutu dağılımını elde etmeye çalışmalıdır. Üst düzey talk ürünlerinde, özellikle kaba partikül sayısı olmak üzere partikül boyutu dağılımını kontrol etmek, hem yüksek verimli, yüksek hassasiyetli ve güvenilir derecelendirme ekipmanı hem de zengin işletme deneyimi ve ekipman bakım yetenekleri gerektiren çok kritik bir teknolojidir. Çin'de nispeten olgun partikül boyutu kontrol teknolojisinde ustalaşmış sadece 6-7 şirket vardır.

Partikül boyutu dağılımı, lazer yöntemi ve sedimantasyon yöntemi dahil olmak üzere bir partikül boyutu dağılım cihazı ile ölçülebilir. Ancak, üretim uygulamasında, kaba partikül miktarını tespit etmek için çoğunlukla tarama yöntemi kullanılır.

Talk pudrasının kendi pullu yapısı nedeniyle büyük bir özgül yüzey alanına ve küçük bir hacim yoğunluğuna sahip olduğunu belirtmekte fayda var. 325 mesh talk pudrasının hacim yoğunluğu 0,8-0,9 g/cm3 iken, 1250 mesh talk pudrası 0,25-0,3 g/cm3'e düşmüş ve 4000 mesh ise sadece yaklaşık 0,12 g/cm3'tür. Bu durum kullanım sırasında ciddi toz kirliliğine, karıştırma zorluğuna, artan maliyetlere ve azalan verimlere neden olur. Ayrıca uzun mesafeli tedarikin navlun maliyeti oldukça yüksektir.

Yongalarda Silisyum Nitrür'ün (SiNx) Önemi

![]()

Çip üretiminde, hayati bir rol oynayan bir malzeme vardır, o da silisyum nitrürdür (SiNx). Silisyum (Si), galyum arsenit (GaAs) veya galyum nitrür (GaN) gibi diğer daha iyi bilinen yarı iletken malzemeler kadar ilgi görmese de, önemi tartışılmazdır. Çoğu çipin bu malzemeyi kullanacağı söylenebilir.

Yarı iletken endüstrisinde, çeşitli uygulamalarda kullanılan silisyum nitrür genellikle tekdüze değildir ve genellikle SiNx ile temsil edilir. SiNx, özellikleri nitrojen/silisyum oranına, yani x değerine bağlı olan amorf bir malzemedir. x değeri değiştiğinde, silisyum nitrürün fiziksel ve kimyasal özellikleri de değişecektir. Silisyum nitrür, Si3N4, Si2N2, SiN vb. dahil olmak üzere birçok formda gelir.

Si3N4, kristalin bir malzemedir, yani silisyum/nitrojen oranı sabittir. x değeri 4/3'e eşit olduğunda, SiNx, Si3N4'e eşittir. Ancak pratik uygulamalarda SiNx genellikle sabit değildir ve silisyum/azot oranı PVD veya CVD işleminin parametreleri değiştirilerek ayarlanabilir.

Silisyum nitrür, silisyum oksit (SiO2) gibi bazı yaygın yalıtım malzemelerini çok aşan 10^14 Ω·cm'ye kadar bir özdirençle mükemmel yalıtım özelliklerine sahiptir. Düşük dielektrik sabiti onu mikrodalga ve radyo frekansı uygulamalarında ideal bir izolasyon tabakası yapar. Silisyum nitrür tabakası ayrıca çipte safsızlık difüzyonuna karşı bir bariyer görevi görür. Bor ve fosfor gibi katkı maddelerinin difüzyon yoluyla cihaz özelliklerini değiştirmesini önleyebilir. Ayrıca kısa devre gibi arızaları önlemek için metal iyonlarının difüzyonunu da önleyebilir.

Silisyum nitrür, özel kimyasal özellikleri ve kristal yapısıyla belirlenen mükemmel termal kararlılığa sahiptir. Diğer malzemeler gibi kimyasal ayrışma veya fiziksel değişiklikler olmadan yüksek sıcaklık ortamlarında kararlı kalabilir. Bunun nedeni, silisyum nitrürün kristal yapısında, her silisyum atomunun dörtlü bir tetrahedron biçiminde dört azot atomuyla birleşmesi ve her azot atomunun da dörtlü bir tetrahedron biçiminde dört silisyum atomuyla birleşmesidir. Bu yapı, silisyum nitrürün kristal kafesini son derece kararlı hale getirir ve deforme olması kolay değildir. Bu nedenle, yüksek elektron hareketliliğine sahip transistörler (HEMT'ler) üretilirken bir kapı yalıtım tabakası olarak kullanılır.

SiNx'in SiO2'ye göre avantajları nelerdir?

Daha iyi termal kararlılık, daha sert sertlik ve aşındırılması daha zordur.

Kalsit ve Dolomit Arasındaki Fark ve Uygulama

Kalsit ve dolomit, benzer kristal yapılarına sahip karbonat kayaçlarıdır. Bunlar tabakalarda yaygın minerallerdir ve doğada bol miktarda bulunurlar. Her ikisi de öğütülebilir ve birçok alanda yaygın olarak kullanılabilir, ancak bileşimleri ve kullanımları çok farklıdır.

Kalsit ve dolomitin ana bileşenleri kalsiyum karbonattır, ancak tortul bir kaya olan kalsit, nispeten katıdır, zayıf gözenekliliğe ve düşük geçirgenliğe sahiptir ve yer altı sıvıları genellikle içine iyi nüfuz edemez. Dolomit ayrıca büyük miktarda kalsiyum karbonat içermesine rağmen, önemli miktarda magnezyum karbonat da içerir. Dolomit, kalsiyum karbonat tabakalarından daha fazla çatlağa sahiptir, bu nedenle iyi geçirgenliğe sahiptir.

Hem kalsit hem de dolomit öğütülebilir ve kullanılabilir. Kalsit, yaygın olarak kullanılan toz halindeki inorganik bir dolgu maddesi olan ağır kalsiyum karbonat elde etmek için toz haline getirilebilir. Yüksek kimyasal saflık, yüksek eylemsizlik, kimyasal olarak reaksiyona girmesi kolay olmama ve iyi termal kararlılık özelliklerine sahiptir. Bu nedenle kauçuk, plastik, kağıt yapımı, inşaat (kuru harç, beton), suni mermer, yem, macun tozu kaplama ve diğer endüstrilerde kullanılabilir. Kauçuğa büyük miktarda kalsit tozu eklemek kauçuğun çekme mukavemetini, yırtılma mukavemetini ve aşınma direncini daha iyi hale getirebilir; plastik ürünlere kalsit tozu eklemek, yalnızca ürünün stabilitesini artırmakla kalmayıp aynı zamanda ürünün sertliğini, yüzeyin pürüzsüzlüğünü vb. de iyileştirebilen belirli bir iskelet rolü oynayabilir.

Dolomit, ince toz haline getirildikten sonra birçok kullanıma sahiptir, bunların arasında en yaygın kullanılanı kaplamalar alanındadır. 325 mesh dolomit tozu, beyaz tozun ana hammaddesidir ve ayrıca macun tozu ve kuru harç üretebilir. 800 mesh'ten fazla öğütüldüğünde beyazlık 95'e ulaşır ve yüzey işleminden sonra lateks boya için dolgu maddesi olarak kullanılabilir. Modifiye dolomit tozu ayrıca kauçuk ve kağıt endüstrisinde bir dolgu maddesidir, bu da ürün performansını artırabilir ve maliyetleri düşürebilir. Seramik boşluklar ayrıca boşluğun pişirme sıcaklığını düşürebilen ve boşluğun şeffaflığını artırabilen dolomit tozu ile karıştırılır. Ek olarak, dolomit tozu aynı zamanda ideal bir kanalizasyon arıtıcısı ve adsorbandır ve kar eritme maddeleri yapmak için de kullanılabilir.

ALPA bilyalı değirmen + uzatma üretim hattı öğütme ve taşımayı entegre eder ve kalsit ve dolomit ultra ince tozu hazırlamak için kullanılabilir

【Uygulama alanları】: yapı malzemeleri, kimyasallar, metalurji, kaplamalar, kağıt yapımı, kauçuk, ilaç, gıda ve diğer alanlar.

【Uygulanabilir malzemeler】: boksit, kaolin, barit, florit, talk, cüruf, kireç tozu, volastonit, alçı, kireç taşı, fosfat kayası, kalsit, mermer, dolomit, potasyum feldispat, kuvars kumu, bentonit, manganez cevheri ve diğer malzemeler.

Alümina Seramiklerin Uygulamaları

Seramikler, diş ve kemiklerdeki kusurları doldurmak, kemik nakillerini, kırıkları veya kemiklere protezleri sabitlemek ve hastalıklı dokuları değiştirmek için biyomalzeme olarak kullanılır. Bunlara biyoseramik denir. Yüksek mukavemet, aşınma direnci, daha yüksek sıkıştırma ve eğilme mukavemeti ve yüksek biyouyumluluk gibi mükemmel özellikleri nedeniyle tıbbi alanda yaygın olarak kullanılırlar.

Alümina seramik kavramı geniş bir yelpazeyi kapsar. Saf alümina seramiklere ek olarak, %45'ten fazla alümina içeriğine sahip herhangi bir seramik malzeme alümina seramik olarak adlandırılabilir. Alümina seramikler birçok izomorf ve heteromorfik kristale sahiptir, ancak en yaygın olarak kullanılanlar yalnızca α-Al2O3 ve γ-Al2O3'tür. Farklı kristal yapıları nedeniyle farklı özelliklere sahiptirler. Bunlar arasında, korindon olarak da bilinen α-Al2O3, yüksek mekanik mukavemet, yüksek sıcaklık direnci ve korozyon direncine sahip alümina seramiklerin ana kristal fazıdır.

Yapay Eklemlerde Alümina Seramiklerinin Uygulanması

Yüksek saflıkta alümina seramikleri çok düşük sürtünme katsayısına, yüksek sertliğe ve iyi ıslanabilirliğe sahiptir ve bu da onları eklem sürtünme yüzeyleri olarak kullanılmaya çok uygun hale getirir. Tıbbi alanda yalnızca yüksek saflıkta alümina kullanılabilir ve cam tanecik sınır fazları oluşturabilen safsızlıklar (silis, metal silikatlar ve alkali metal oksitler gibi) %0,1 ağırlıktan az olmalıdır, çünkü bu tür safsızlıkların bozunması çatlakların ortaya çıkacağı gerilim yoğunlaşma bölgelerine yol açacaktır. Çalışmalar, uygun sinterleme parametrelerinin (sıcaklık, zaman, ısıtma/soğutma oranları) ve doping katkı maddelerinin (magnezyum oksit, zirkonyum oksit ve krom oksit gibi) seçilmesiyle alüminanın tanecik boyutunun ve gözenekliliğinin kontrol edilebileceğini ve alüminanın tokluğunun ve kırılma mukavemetinin etkili bir şekilde iyileştirilebileceğini bulmuştur.

Zirkonyum oksit ve alüminadan oluşan kompozit malzemelere zirkonyum oksitle sertleştirilmiş alümina (ZTA) veya alümina ile sertleştirilmiş zirkonyum (ATZ) denir ve bunlar yapay eklem malzemelerinde de önemli bir rol oynar. Bu iki kompozit malzeme, ana bileşenlerin içeriğine bağlıdır. Bu kompozit malzemeler, zirkonyum oksidin sertleştirme yeteneğini, alüminanın düşük sıcaklıktaki biyolojik sıvılarda bozulmaya karşı düşük duyarlılığıyla birleştirir. Malzemenin tasarım gereksinimlerine göre, yüksek kırılma tokluğu gerektiğinde ATZ kullanılabilirken, sertlik gerektiğinde ZTA kullanılabilir. ZTA eklem yatak yüzeylerinin aşınma direncinde daha büyük avantajlara sahip olduğunu gösteren yeterli klinik veri yoktur. Çalışmalar, ZTA ve zirkonyum oksit bazlı sertleştirilmiş alüminanın (ZPTA) eklem cerrahisinde uygulanmasının ATZ'den çok daha fazla olduğunu göstermiştir.

Ağız Restorasyonunda Alümina Seramiklerinin Uygulanması

Alümina seramikler, gerçek dişlerle aynı ışık geçirgenliğine ve renge sahiptir ve hafif toksiktir. Alümina seramikler, pulpa üzerindeki soğuk ve sıcak yiyeceklerin uyarılmasını azaltan önemli ölçüde düşük termal iletkenliğe sahiptir. Zirkonyum seramikler aşınmaya, korozyona ve yüksek sıcaklıklara dayanıklıdır ve renkleri gerçek dişlerinkine benzerdir. Diş restorasyonu için uygundur ve yüksek mukavemete sahiptir. Alümina seramik malzemelerin fiziksel bileşimine ve farklı üretim süreçlerine göre, tüm seramik restorasyon alanında kullanılan alümina seramikler aşağıdaki kategorilere ayrılabilir:

(1) Cam infiltrasyon alümina seramikleri

Cam infiltrasyonu, tam adı bulamaç kaplama cam infiltrasyon yöntemidir. Matris malzemesi olarak alümina gözenekli bir yapı sunar ve renklendiriciler içeren lantan-borosilikat cam içine nüfuz eder. Şekillendirildikten sonra, alümina kristal fazlarının ve cam kristal fazlarının birbirine nüfuz ettiği bir mikro yapıya sahiptir.

(2) Yüksek saflıkta yoğun sinterlenmiş tüm alümina seramikleri

%99,9 saflıkta alüminadan oluşur. Alümina tozu büyük basınç altında yeşil bir gövdeye preslenir (kuru presleme) ve ardından sinterlenir. Basınçla şekillendirme yöntemi alümina seramiklere yüksek yoğunluk ve düşük gözeneklilik kazandırır.

(3) Cam infiltreli zirkonyumla sertleştirilmiş alümina seramikler

Bu seramik türü, cam infiltreli alümina seramik tozuna %35 oranında kısmen stabilize edilmiş zirkonyum eklenerek oluşturulur. Oluşturulan malzemenin içinde eşit şekilde dağıtılmış tetragonal zirkonyum gözlemlenebilir.

Bilim ve teknolojinin sürekli gelişmesiyle birlikte, alümina biyoseramik malzemeler tıbbi alanda giderek daha yaygın bir şekilde kullanılıyor ve bunlar üzerindeki araştırmalar daha yüksek katma değere ve daha fazla beklentiye sahip yeni tıbbi yönlere doğru ilerleyecek.