Pul grafit yeniden öğütme işlemi ve ekipmanı

Grafit ürünler arasında pul grafit en yaygın kullanılan ve talep edilendir ve değeri pulların boyutu ve derecesi ile orantılıdır. Bununla birlikte, geleneksel pul grafit öğütme ve yüzdürme işlemi genellikle grafit pullarına büyük ölçüde zarar verir. Bu nedenle, farklı gömülü parçacık boyutlarına sahip pul grafit cevheri için yeniden öğütme işlemi ve ekipmanının makul bir şekilde seçilmesi büyük önem taşımaktadır.

Pul grafit olarak da bilinen kristal grafit, elektriksel iletkenlik, termal iletkenlik, yüksek sıcaklık direnci, plastisite, kayganlık ve kimyasal eylemsizlik gibi bir dizi mükemmel fiziksel ve kimyasal özelliğe sahiptir. Metalurji, makine, elektrik, hafif sanayi, kimya sanayi, tekstil ve ulusal savunmada yaygın olarak kullanılmaktadır. Küresel yüksek teknoloji gelişimi için vazgeçilmez metalik olmayan malzemelerden biridir.

Genellikle büyük pullar +50 mesh, +80 mesh ve +100 mesh pul grafiti ifade eder ve bu partikül boyutlarının altındaki pul grafit ince pul grafit olarak adlandırılır.

Ölçek boyutu ve sabit karbon içeriği, grafit pullarının değerini değerlendirmek için en önemli referans göstergeleridir ve ayrışma yöntemi ve derecesi, konsantre ürünlerde büyük ölçeklerin verimini ve sabit karbon içeriğini belirleyen en önemli faktörlerdir. . Bu nedenle pul grafit zenginleştirme işleminin optimizasyonu için öncelikle öğütme işleminden başlamalıyız.

Son yıllarda, öğütme teknolojisinde atılımlar yapıldı ve dereceli öğütme ve yüzdürme, hızlı yüzdürme teknolojisi, aşama öğütme ve aşama ayırma, ön ayırma, kollektörsüz yüzdürme ve kesme flokülasyonu gibi birçok yeni teknolojik süreç ortaya çıktı. . Flotasyon işlemi, ultrasonik güçlendirme işlemi.

Pul grafit öğütme ekipmanı

Araştırmalar, ayırma işleminin ve ayırma ekipmanının grafit pul yapısını fiziksel olarak tahrip etmeyeceğini, yeniden öğütme işlemi sırasında yalnızca büyük pul grafitin hasar göreceğini ve kaybolacağını bulmuştur. Bu nedenle, grafit zenginleştirme için en kritik teknoloji, yeniden öğütme ekipmanının makul seçimidir.

Grafit pullarını korumanın en önemli ve temel kısmı, yeniden öğütme ekipmanının seçimidir.

- Bilyalı değirmen

Bilyalı değirmen, zenginleştirme tesisinde geniş bir uygulama yelpazesine, uzun bir geçmişe, basit kullanıma ve düşük üretim maliyetine sahip bir öğütme ekipmanıdır. Kafes tipi bilyalı değirmenler ve taşma tipi bilyalı değirmenler yaygın olarak kullanılmaktadır.

Grafit yeniden öğütme işleminde, bilyalı değirmen esas olarak tek aşamalı öğütme veya iki aşamalı yeniden öğütme için kullanılır. Kurulu güç genellikle 80~120kW, orta dolum oranı %30~40 ve tek işleme kapasitesi 10~40t/s'dir. Vesaire.

- karıştırma değirmeni

Karıştırma değirmeni ile bilyalı değirmen arasındaki en büyük fark, birincisinin içinde bir karıştırma cihazı bulunmasıdır. Karıştırma değirmeni, öğütme ortamını karıştırma cihazının dönüşü boyunca döndürmek ve döndürmek için tahrik eder ve daha sonra malzemenin ince öğütülmesi amacına ulaşmak için kesme, darbe ve sürtünme etkileri üretir.

Karıştırma değirmenlerinin yaygın karıştırma cihazı biçimleri arasında spiral, disk, çubuk ve çark bulunur. Grafit yeniden öğütme işleminde, daha yaygın olarak kullanılan veya geniş beklentileri olan iki tip çark ve çubuk vardır. Çin'de birçok alanda grafit yeniden öğütme işlemlerinde kullanılan çift katmanlı çark tipi ve çok katmanlı çark tipidir.

- Çubuk Karıştırma Değirmeni

Çubuk tipi karıştırma değirmeni, öğütme odasında orta ve bulamaç karışımının yüksek enerjili hareketlerini üretmek için karıştırma çubuğunun dönen kinetik enerjisini kullanan, böylece kesme, sürtünme ve sıkma kuvveti oluşturan akışkanlaştırılmış bir dikey karıştırma değirmenidir. ince öğütme, yeniden öğütme ve fırçalama için ideal bir öğütme ortamı.

Çubuk tipi karıştırma değirmeninin kurulu gücü genellikle 18.5~1100kW'dir, ancak grafit yeniden öğütme işlemindeki uygulama özellikleri genellikle küçüktür, genellikle 18.5~185 kW, öğütme ortamı seramik bilyelerdir ve tek bir cihazın işleme kapasitesi genellikle 1.5~15 t/h'dir.

- Disk öğütücü

Tane grafitin öğütme özellikleri üzerine yapılan araştırmalardan başlayarak, yeniden öğütme ekipmanı bir diskli değirmendir. Grafit pulları, öğütme diskinin dönen itme kuvvetinin etkisi altında öğütüldükten sonra, kristal tabaka boyunca öğütme kuvvetinin etkisi altında ölçekler ayrışır.

Hızlı aşınma, büyük bakım iş yükü, cevher hamuru konsantrasyonuna ilişkin katı gereksinimler ve küçük işleme kapasitesi gibi eksiklikler, grafit endüstrisinde daha az uygulamaya yol açmıştır.

- kum değirmeni

Öğütme ortamı ve grafit hamuru, kum değirmeninde hem eksenel hem de radyal olarak hareket eder. Diferansiyel hızdan dolayı, grafiti üzerindeki ganglardan ayıran ve böylece grafiti gangdan ayıran bir soyma kuvveti oluşturmak için birbirleriyle dönme sürtünmesi yaparlar. Vücut ayrışması.

Grafit pullarının koruyucu etkisi ortalamadır. Ayrıca, ekipmanın bazı eksiklikleri vardır. Örneğin, çalışma sırasındaki yüksek karıştırma hızı nedeniyle ekipman silindirinin ömrü kısadır ve üretimdeki değiştirme sıklığı yüksektir, bu da üretim verimliliğini doğrudan etkiler.

- titreşim değirmeni

Titreşim değirmeni, bir tür yüksek verimli öğütme ekipmanıdır. Genlik iyi kontrol edildiği sürece, grafit için yeniden öğütme ekipmanı olarak kullanılması Dalin tabletlerinin korunmasında faydalıdır.

Titreşimli değirmen kuru bir öğütme ekipmanıdır ve grafit, yüzdürmeden sonra bulamaç şeklindedir ve titreşimli değirmen yeniden öğütülmeden önce kurutulmalıdır, bu nedenle grafit üretiminde gerçekleştirilmesi zordur; ve vibrasyonlu değirmen yüksek gürültüye sahiptir ve yüksek altyapı gerektirir.

Öğütme ortamı seçiminde büyük ölçekleri korumak için çubuk, kolon ve silindir çubukların kullanılması bilyeli ortama göre daha iyidir. Değirmenlerin seçiminde, diskli değirmenler, kum değirmenleri, titreşimli değirmenler, dikey karıştırma değirmenleri, çubuklu değirmenler ve öğütme ve sıyırma etkisi olan diğer yeniden öğütme ekipmanlarının kullanılması, büyük ölçeklerin korunması üzerinde belirgin etkilere sahiptir.

Birinci ve ikinci aşama öğütmenin büyük işleme kapasitesi nedeniyle, öğütme ekipmanı olarak bilyalı değirmen seçilebilir, ancak bilyalı değirmenin büyük pul grafiti tahrip ettiği ve öğütme veriminin düşük olduğu belirtilmelidir. Bu nedenle, ekonomik maliyet izin veriyorsa, bir veya iki aşamalı ince öğütme için bilyalı değirmeni değiştirmek için büyük boyutlu çubuk tipi çalkalama değirmeni kullanmayı düşünün.

İkinci aşamadan sonraki yeniden öğütme için, orta işleme kapasitesi nedeniyle, yeniden öğütme ekipmanı olarak çark ve çubuk çalkalama değirmenleri seçilebilir. Bu tip ekipman, düşük güç tüketimi, yüksek verimlilik, düşük öğütme ortamı tüketimi, güçlü uygulanabilirlik, daha güçlü üretim kapasitesi, daha güvenli çalışma ve geleneksel ve optimize edilmiş kontrolün kolay uygulanması, özellikle çubuk tipi karıştırma değirmeni gibi avantajlara sahiptir. büyük için uygun Pul grafit koruması daha etkilidir.

Makale kaynağı: Çin Toz Ağı

Ultra ince talk taşlama üretim hattı

Talk genellikle yumrulu, yaprak, lifli veya radyal olup rengi beyaz, kirli beyazdır ve diğer safsızlıklardan dolayı çeşitli renklere sahip olacaktır. Talk son olarak toz halinde uygulanır. Bu nedenle, ince öğütme ve ultra ince öğütme, talk için gerekli işleme teknikleridir. Süper ince talk pudrası, bugün dünyada en çok kullanılan ultra ince toz ürünlerinden biridir. Kağıt yapımı, plastik, kauçuk, boya, kozmetik, seramik vb. alanlarda yaygın olarak kullanılmaktadır.

Şu anda, ultra ince talk tozunun işlenmesi esas olarak kuru işlemi benimser. Yaş öğütme çalışılmış olmasına rağmen, endüstride nadiren kullanılmaktadır.

Jet frezeleme işlemi

Hammadde → besleme → kırma (çekiçli kırıcı → kovalı elevatör → titreşimli besleyici) → kurutma (dikey kurutucu) → orta kırma (çekiçli kırıcı) → ince öğütme (Raymond değirmen) → çok ince öğütme (endüstride kullanılan jet değirmenler arasında disk jet değirmenleri bulunur) , akışkan yataklı karşı jet jet değirmenleri, sirkülasyonlu boru jet değirmenleri, vb.)→bitmiş ürünler

Talk, doğal olarak ezilebilir ve iyi öğütülebilirliğe sahip olan 1 Mohs sertliğine sahiptir. Talkun ince öğütülmesi için, genellikle 200 gözlü ve 325 gözlü ürünler üreten çeşitli Raymond değirmenleri kullanılır. Ancak ince tesviye ekipmanı kurulursa 500 ila 1250 gözlü ürünler de üretilebilir.

Kuru üretim ekipmanları temel olarak yüksek hızlı mekanik darbeli değirmenler, jet değirmenler, santrifüjlü otomatik değirmenler, döner değirmenler, titreşimli değirmenler, karıştırma değirmenleri ve kule değirmenleri içerir. Jet değirmenlere ek olarak, kullanıcı partikül boyutu dağılımının gerekliliklerini karşılamak için diğer sınıflandırma ekipmanlarının genellikle ince sınıflandırma ekipmanlarıyla donatılması gerekir. Yaygın olarak kullanılan ince sınıflandırma ekipmanı, çeşitli turbo tip hava santrifüjlü sınıflandırıcılardır.

Yüksek hızlı mekanik darbeli ince öğütme işlemi

Hammadde→kırma (çekiçli kırıcı, 8 mm'ye kadar kırma yeterlidir)→mekanik darbeli ince öğütücü→türbin tipi ince sınıflandırıcı (sınıflandırmadan sonra iri taneli ürün değirmene iade edilebilir veya ayrı bir ürün olarak kullanılabilir) →Mamul ürün

Talkun santrifüjlü kendi kendine öğütme ve döner değirmende çok ince öğütme işlemi genellikle yüksek hızlı mekanik darbeli çok ince öğütme işlemine benzer.

Fabrikaya giren talk pudrası için kabul standardı

| Gösterge adı | Birim | Kalite gereksinimleri (600 ağ gözü) | Kalite gereksinimleri (325 ağ gözü) | ||

| Standart | Alt limit indeksi | Standart | Alt limit indeksi | ||

| ağ ≥ | ağ | 600 | 325 | ||

| beyazlık ≥ | % | 85 | 82 | ||

| Silika içeriği≤ | % | 50 | 48 | 48 | 46 |

| Kalsiyum oksit içeriği ≤ | % | 1.5 | 1.5 | ||

| Asitte çözünür demir içeriği ≤ | % | 1.0 | 1.0 | ||

| nem ≤ | % | 1.0 | 1.0 | ||

| Toz ≤ | mm2/g | 0.8 | 0.8 | ||

| Ateşleme kaybı ≤ | % | 10 | 10 | ||

| PH değeri | 8.0~10.0 | 8.0~10.0 | |||

| incelik ≤ | % | 1 | 2 | 1 | 2 |

| parçacık şekli | Pul | Pul | |||

Talk tozu kuru bir depoda saklanmalıdır. Kağıt dolgu maddeleri ve reçineler, yapışkan adsorbanlar için kullanılabilir, gazete kağıdı sistemleri için 600 mesh talk pudrası, yüksek kaliteli gıda ambalajı temel kağıdı (floresansız) ve DIP kağıt hamuru için 325 mesh talk pudrası kullanılır. , Düşük dereceli gıda ambalajı temel kağıdı (floresansız).

Makale kaynağı: Çin Toz Ağı

Bilyalı değirmen ve silika tozunun sınıflandırılması üretim hattı

Metalik olmayan minerallerin ultra ince işlenmesiyle, ultra ince kırma ve sınıflandırma teknolojisi, modern yüksek teknoloji endüstrilerinin gelişimi için büyük önem taşıyan en önemli derin işleme teknolojilerinden biri haline geldi.

Silikon mikro tozu (SiO2), asit ve alkali korozyon direnci, aşınma direnci ile son derece yaygın olarak kullanılan inorganik metalik olmayan bir malzemedir; yüksek yalıtım, yüksek ısı iletkenliği, yüksek ısıl kararlılık; düşük genleşme katsayısı, düşük dielektrik katsayısı ve düşük ısı iletkenliği. Kimyasallar, elektronik, entegre devreler (IC), elektrikli ev aletleri, plastikler, kaplamalar, gelişmiş boyalar, kauçuk ve ulusal savunma alanlarında yaygın olarak kullanılmaktadır.

Seviyeye göre, sıradan silikon tozu, elektrik sınıfı silikon tozu, erimiş silikon tozu, ultra ince silikon tozu ve küresel silikon tozuna bölünmüştür; amaca göre, boya ve kaplama için silikon tozu, epoksi zemin için silikon tozu, kauçuk için silikon tozu ve yapıştırıcı için silikon tozu, plastik ambalaj için elektronik sınıf ve elektrik sınıfı silikon tozu ve hassaslık için silikon tozu olarak ayrılmıştır. seramik; üretim sürecine göre kristal toz, kristobalit tozu, füzyon tozu ve çeşitli aktif tozlara ayrılmıştır.

Kristal toz, kristobalit tozu, füzyon tozu ve çeşitli aktif tozların hazırlanmasının hepsinin bir öğütme ve sınıflandırma sürecinden geçmesi gerekir. Silikon mikro tozun öğütülmesi ve sınıflandırılması genellikle kuru bilyeli öğütme ve sınıflandırmayı benimser.

Bilyalı değirmen sınıflandırma üretim hattı

Her türlü ezilmiş, zenginleştirilmiş, kalsine veya eritilmiş silikon tozu hammaddesi → vinç → silo → elektromanyetik titreşimli besleyici → bilyalı değirmen → sınıflandırıcı → siklon toplayıcı → torba toz toplayıcı

- Bilyalı değirmen sınıflandırma üretim hattının özellikleri

Büyük çıktı, basit ekipman çalışması, düşük bakım maliyetleri, esnek öğütme ortamı ve astar seçimi, malzemelerin yüksek saflıkta işlenmesine kadar düşük kirlilik, güvenilir genel ekipman çalışması ve istikrarlı ürün kalitesi.

Silikon tozunun uygulanması, ürünü beyazlık, iyi parlaklık ve istikrarlı kalite indeksi açısından yüksek hale getirebilir.

- Bilyalı değirmen sınıflandırma üretim hattı çıkışı

Gerçek üretimde, faydaları maksimize etmek için bilyalı değirmen ve sınıflandırıcının çıktı uyumu çok önemlidir. Doğru işbirliği, kendi özelliklerine tam anlamıyla uyum sağlayabilir, birbirlerinin avantajlarını tamamlayabilir ve oldukça verimlidir. Zayıf koordinasyon, işlevsel kısıtlamalara, yüksek enerji tüketimine ve düşük verimliliğe neden olacaktır.

Bilyalı değirmenin çıktısını etkileyen faktörler arasında beslemenin inceliği, astarlamadan sonra değirmen gövdesinin etkin çapı, bilyalı değirmenin hızı, bilyalı değirmen ortamının seçimi ve derecelendirilmesi, dolum miktarı, etkili değirmen gövdesinin uzunluğu ve besleme miktarının boyutu.

Sınıflandırıcının çıktısını etkileyen faktörler arasında toz konsantrasyonu, türbin sınıflandırıcı hızı, hava hacmi ve basıncı, sınıflandırma verimliliği, parçacık boyutu dağılımı ve ürün inceliği bulunur.

Bu nedenle, iki ekipmanın çıktısı aşağıdaki ilişkiye sahip olmalıdır: sınıflandırıcının çıktısı = sınıflandırıcının işleme kapasitesi- sınıflandırmadan sonraki kaba malzeme miktarı; bilyalı değirmenin çıktısı = hammadde besleme miktarı + sınıflandırmadan sonra kaba malzemenin geri dönüş miktarı; sınıflandırıcının işleme kapasitesi = Bilyalı değirmenin çıktısı.

Silikon Mikro tozunun Pazar Görünümü

Yüksek teknoloji endüstrisinin gelişmesiyle birlikte silikon mikro tozun kullanımı giderek yaygınlaşmakta ve kullanılan miktar artmaktadır. Gelecekteki büyük üst düzey pazar talebi için, silikon hammaddelerinin kalitesini iyileştirmek, silikon tozu üretiminin teknik seviyesini iyileştirmek, üretim sürecinin test ve kontrolünü güçlendirmek ve teknik engelleri bir an önce kırmak gerekiyor. Mümkün olduğu kadar, piyasa talebine göre çeşitli alanların kalite gereksinimlerini karşılayan çeşitli özelliklerde üretebilmek için iç ve dış pazarların ihtiyaçlarını karşılamak için Silikon tozu.

Makale kaynağı: Çin Toz Ağı

Toz metalurjisi süreci ve uygulaması

Toz metalurjisi, metal malzemeler, kompozit malzemeler ve çeşitli ürünler üretmek için metal hazırlamak veya hammadde olarak metal tozu (veya metal tozu ve metal olmayan toz karışımı) kullanmak, biçimlendirmek ve sinterlemek için bir işlem teknolojisidir.

Toz metalurjisi ürünleri endüstrisi geniş anlamda demir ve taş aletler, semente karbür, manyetik malzemeler ve toz metalurjisi ürünlerini içerir. Toz metalurjisi ürünleri endüstrisi, dar anlamda, yalnızca toz metalurjisi parçaları (çoğu), yağ içeren yataklar ve metal enjeksiyonlu kalıplama ürünleri dahil olmak üzere toz metalurjisi ürünlerini ifade eder.

Toz metalurjisi proses özellikleri

Diğer işlemlerle karşılaştırıldığında, toz metalurjisinin malzeme kullanım oranı en yüksektir, %95'e ulaşır ve parçaların enerji tüketimi en düşüktür!

Gözenekli malzemeler, yüksek yoğunluklu malzemeler vb. gibi ürünlerin yoğunluğu kontrol edilebilir; tek tip mikro yapı, bileşen ayrımı yok; yakın şekilli şekillendirme, hammadde kullanım oranı>%95; daha az ve kesim yok, kesme işleminin sadece %40-50'si; malzeme grubu Eleman kontrol edilebilir, bu da kompozit malzemelerin hazırlanmasına yardımcı olur; çözünmeyen metallerin, seramik malzemelerin ve nükleer malzemelerin hazırlanması.

Toz metalurjisinin temel süreci

Toz metalurjisinin temel süreci, toz yapma → karıştırma → şekillendirme → sinterleme → titreşimli öğütme → ikincil işleme → ısıl işlem → yüzey işleme → kalite kontrol → bitmiş üründür.

Un değirmeni

Un öğütme, hammaddelerin toz haline getirilmesi işlemidir. Yaygın olarak kullanılan öğütme yöntemleri, mekanik ve fiziksel ve kimyasal yöntemleri içerir.

Mekanik yöntem, hammaddenin kimyasal bileşimini değiştirmez ve yeni bir arayüz oluşturmak için malzemeyi bölmek için metali keserek/öğüterek tozu hazırlar. Mekanik yöntem tozun parçacık boyutunu azaltabilir veya artırabilir ve metal tozu öğütüldükten sonra sertleşir, ancak tozun şekli düzensizdir ve tozun akışkanlığı zayıflar.

Fiziksel ve kimyasal yöntem, soğutma ve atomizasyon gibi fiziksel yöntemlerle sıvı metal hazırlama tozu yapmaktır; ayrıca metal oksitlerin ve tuzların indirgeme ve ayrışma gibi kimyasal reaksiyonlara dayalı indirgeyici maddelerle indirgenmesiyle de hazırlanabilir. Atomizasyon tozu teknolojisi, alaşım bileşenlerinin ayrılmasını etkili bir şekilde azaltabilir, bu nedenle elde edilen alaşım tozu bileşimi nispeten tekdüzedir. Su atomizasyon yöntemi, atomizasyon ortamı olarak daha yüksek yoğunluklu su kullandığından, elde edilen tozun şekli genellikle düzensizdir.

0,001 mm'den büyük ve 1 mm'den küçük boyutlu katı parçacıklara toz denir. Genel olarak, toz parçacıklarının şekli küresel, neredeyse küresel, çokgen, pul, dendritik, düzensiz, gözenekli sünger ve kelebek şekillerini içerir.

Karışım

Karıştırma, gerekli çeşitli tozların belirli oranlarda karıştırılarak homojen hale getirilerek yeşil toz elde edilmesi işlemidir. Üç tipe ayrılır: kuru, yarı kuru ve ıslak, çift konili karıştırıcı, V tipi karıştırıcı, Çift hareketli karıştırıcılar farklı ihtiyaçlar için kullanılır.

Tozun karıştırılması tek tip değildir, şekillendirme işleminin katmanlara ayrılması ve kırılması kolaydır, sinterleme işleminin patlaması ve deforme olması kolaydır ve ürün sertliği ve yoğunluğu gibi mekanik özellikler gereksinimleri karşılamaz.

şekillendirme

Şekillendirme, homojen olarak karıştırılmış bir karışımın bir sıkıştırma kalıbına konulması ve 15-600 MPa basınç altında belirli bir şekil, boyut ve yoğunlukta bir hamur haline getirilmesi işlemidir. Basınçlı şekillendirme ve basınçsız şekillendirme olmak üzere iki yöntem vardır. Basınç şekillendirme En yaygın olarak kullanılan sıkıştırma kalıplamadır.

sinterleme

Sinterleme, toz metalurjisi işleminde önemli bir işlemdir ve oluşturulan kompakt, gerekli nihai fiziksel ve mekanik özellikleri elde etmek için sinterlenir.

Sinterleme, birim sinterleme ve çok bileşenli sinterleme olarak ikiye ayrılır. Sıradan sinterlemeye ek olarak gevşek sinterleme, daldırma yöntemi ve sıcak presleme yöntemi vardır.

Sinterleme, metal eritmeden farklıdır, sinterleme sırasında en az bir element hala katı haldedir. Sinterleme işlemi sırasında toz partikülleri, difüzyon, yeniden kristalleşme, ergitme kaynağı, birleştirme ve çözünme gibi bir dizi fiziksel ve kimyasal işlemden geçer ve belirli bir gözenekliliğe sahip metalurjik ürünler haline gelir.

Rötuş

Sinterleme sonrası işlem, farklı ürün gereksinimlerine göre çeşitli yöntemler benimseyebilir. Terbiye, yağa daldırma, talaşlı imalat, ısıl işlem ve galvanik kaplama, buhar işlemi vb. gibi. Ayrıca, son yıllarda, sinterleme sonrası toz metalurjisi malzemelerinin işlenmesine haddeleme ve dövme gibi bazı yeni işlemler de uygulanmış ve ideal sonuçlara ulaştı.

- emprenye

Çeşitli sıvılara daldırılacak sinterlenmiş parçaların gözenekliliğinin kılcal fenomenini kullanın. Yağlama amacıyla, yağlama yağına batırılabilir; mukavemeti ve korozyon önleyici özelliği geliştirmek için bakır çözeltisine batırılabilir; yüzey koruması için reçine veya vernik ile ıslatılabilir.

- Buhar tedavisi

Toz metalurjisi ürünlerinde gözeneklerin varlığı nedeniyle bu durum yüzey korumasına zorluklar getirmektedir. Buhar mavileştirme işlemi, korozyon önleyici gereksinimleri olan sayaçlar, askeri sanayi ve toz metalurjisi ürünleri için çok önemlidir ve toz metalurjisi parçalarının pas direncini ve hava geçirmez boşluklarını iyileştirebilir.

- Soğuk yüzey basıncı

Parçaların boyutsal doğruluğunu iyileştirmek ve yüzey pürüzlülüğünü azaltmak için şekillendirme kullanılabilir; parçaların yoğunluğunu arttırmak için çoklu presleme kullanılabilir; parçaların şeklini değiştirmek için ince presleme kullanılabilir.

- Isı tedavisi

Gözeneklerin varlığı nedeniyle, gözenekliliği %10'dan fazla olan ürünler için, tuz çözeltisinin gözeneklere dalmasını ve iç korozyona neden olmasını önlemek için sıvı karbonlama veya tuz banyosu ısıtması kullanılmamalıdır; gözenekliliği %10'dan az olan ürünler için, genel çelik ile kullanılabilir. Genel su verme, karbonlama su verme, karbonitleme su verme, vb. gibi aynı ısıl işlem yöntemleri; ısıl işlem, demir bazlı ürünlerin gücünü ve sertliğini artırabilir.

Toz metalurjisinin uygulanması

Toz metalurjisi ürünlerinin uygulama yelpazesi, genel makine imalatından hassas aletlere, donanım araçlarından büyük ölçekli makinelere, elektronik endüstrisinden motor imalatına, sivil endüstriden askeri endüstriye, genel teknolojiden en son teknolojiye kadar çok geniştir. teknoloji. Metalurjik işçilik figürü.

Toz metalurjisi malzemeleri, toz metalurjisi gözenekli malzemeler, toz metalurjisi yapısal parçaları, toz metalurjisi sürtünme önleyici malzemeler, toz metalurjisi alet ve kalıp malzemeleri, toz metalurjisi sürtünme malzemeleri, toz metalurjisi elektromanyetik malzemeleri, toz metalurjisi yüksek sıcaklık malzemeleri vb.

Tipik uygulama: otomotiv endüstrisi

Toz metalurjisi valf yuvaları, valf kılavuzları, VCT'ler ve zincir dişlileri vb., yüksek mukavemete, yüksek aşınma direncine ve mükemmel ısı direncine sahip olabilir. Emme ve egzoz valfi yuvaları, dişliler gibi.

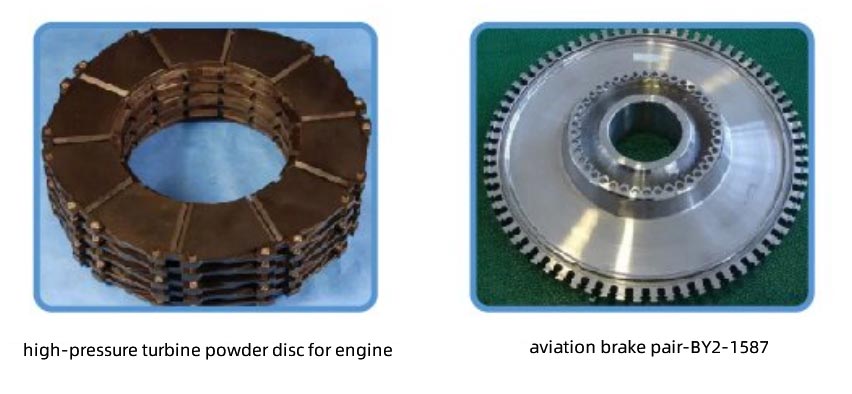

Tipik uygulama: havacılık endüstrisi

Özel fonksiyonel malzemeler esas olarak yardımcı makineler, aletler ve uçak ve motorların havadaki ekipmanları için kullanılır. Yüksek sıcaklık ve yüksek mukavemetli yapısal malzemeler esas olarak uçak motorlarının önemli yapısal parçaları için kullanılır. Motor için yüksek basınçlı türbin toz diski, havacılık fren çifti-BY2-1587 gibi.

Tipik uygulama: elektronik

Sessiz düğmesi, güç düğmesi, ses artı ve eksi düğmeleri, SIM kart tepsisi, 8PIN veri kablosu soketi, yerleşik N41 ayaklar, yerleşik titreşim motoru rotoru gibi.

Toz metalurjisinin gelişim yönü

Toz metalurjisi teknolojisi, yüksek yoğunlaştırma, yüksek performans, entegrasyon ve düşük maliyet yönünde gelişmektedir. Detaylar aşağıdaki gibidir:

1.Temsili demir bazlı alaşımlar, büyük hacimli hassas ürünlere ve yüksek kaliteli yapısal parçalara dönüşecek.

2. Tek tip mikro yapıya sahip, işlenmesi zor ve tamamen yoğun yüksek performanslı bir alaşım üretin.

3. Gelişmiş yoğunlaştırma işlemi, genellikle karışık faz bileşimleri içeren özel alaşımlar üretmek için kullanılır.

4. Tek tip olmayan malzemelerin, amorf, mikrokristalin veya yarı kararlı alaşımların imalatı.

5. Şekil veya bileşimin benzersiz ve genel olmayan kompozit parçalarının işlenmesi.

Makale kaynağı: Çin Toz Ağı

Toz endüstrisi için sınıflandırıcı

Sınıflandırma, katı parçacıkların farklı parçacık boyutları nedeniyle ortamdaki farklı çökelme hızlarına sahip olması ilkesine dayanır ve parçacık grubu iki veya daha fazla parçacık boyutu seviyesine bölünür. Sınıflandırma, kırma işleminin vazgeçilmez bir parçasıdır ve geniş sınıflandırma, elemeyi içerir.

Eleme ve sınıflandırma karşılaştırması

| Eleme | Sınıf | |

| Aynı nokta | Her ikisi de geniş parçacık boyutu aralığına sahip popülasyonları dar parçacık boyutu aralığına sahip ürünlere ayıran özellikler aynıdır. | |

| çalışma prensibi | Geometrik boyutlara göre daha kesin olarak ayrılmış | Sedimantasyon hızının farkına göre yoğunluk, partikül boyutuna göre sınıflandırma üzerinde etkilidir |

| Ürün Özellikleri | Aynı kalitedeki ürünler arasında parçacık boyutu nispeten tekdüzedir | Aynı kalitedeki ürünler, esas olarak farklı yoğunluklarda olmak üzere geniş bir parçacık boyutu aralığına ve belirsiz sınırlara sahiptir. |

| İş verimliliği | İnce taneli malzemelerin ayrıştırma verimliliği düşüktür | Malzemelerin işlenmesinde yüksek verim |

| Uygulama kapsamı | >2-3mm malzemeler için uygun | <2-3 mm malzemeler için uygun |

Sınıflandırma için yaygın olarak kullanılan akışkan ortam, su (ıslak sınıflandırma veya hidrolik sınıflandırma olarak adlandırılır) ve havadır (kuru sınıflandırma veya rüzgar sınıflandırması olarak adlandırılır). Sınıflandırıcı sistemi, hava sınıflandırıcı, siklon ayırıcı, toz toplayıcı, indüklenen taslak fan, elektrik kontrol kabini vb.'den oluşur.

Yatay çok rotorlu sınıflandırıcı sistem yerleşim şeması

Kuru sınıflandırma ekipmanı

- Yerçekimi Hava Sınıflandırıcı

Sınıflandırma, yerçekimi ve hava ortamı direncindeki parçacıkların farklı çökelme hızı ve hareket yörüngesi kullanılarak gerçekleştirilir. Yapısı basittir, basınç düşüşü küçüktür, işleme kapasitesi büyüktür, ancak sınıflandırma doğruluğu zayıftır.

Yerçekimi hava sınıflandırıcıları, dikey akış tipi yerçekimi sınıflandırıcıları, yatay akış tipi yerçekimi sınıflandırıcıları ve özel akış tipi yerçekimi sınıflandırıcılarını içerir.

- Atalet hava sınıflandırıcı

Atalet, maddenin doğal bir özelliğidir ve kütle tarafından belirlenir. Hareket sırasında, parçacıklar hareketlerinin yönünü değiştiren bir kuvvete maruz kaldıklarında, sınıflandırmaya ulaşmak için farklı ataletler farklı yörüngeler oluşturacaktır. Yapısı basittir, içinde hareketli parça yoktur ve sınıflandırma doğruluğu yüksektir, ancak çıktı düşüktür.

Atalet hava sınıflandırıcıları, jet tipi atalet sınıflandırıcıları, jet tipi atalet sınıflandırıcıları ve diğer atalet sınıflandırıcı türlerini içerir.

- Merkezkaç Kuvvetli Hava Sınıflandırıcısı

Sınıflandırma, yüksek sınıflandırma doğruluğu ve büyük işleme kapasitesi ile hava direnci, yerçekimi ve merkezkaç kuvvetinin birleşik etkisi altında elde edilir.

Santrifüj sınıflandırıcılar arasında serbest vorteks tipi santrifüj sınıflandırıcılar, yarı-serbest girdap tipi santrifüj sınıflandırıcılar, zorlamalı girdap tipi merkezkaç sınıflandırıcılar, zorlamalı girdap tipi santrifüj sınıflandırıcılar, geleneksel fan kanadı tipi zorlamalı vorteks santrifüj sınıflandırıcılar, kafes rotor tipi zorlamalı vorteks santrifüj sınıflandırıcılar, döner duvarlı zorlanmış Sınıflandırıcılar bulunur. girdap merkezkaç sınıflandırıcıları, diğer zorlanmış girdap merkezkaç sınıflandırıcıları türleri.

- birleşik sınıflandırıcı

Genellikle birden fazla avantajı entegre edebilen önceki modellerin bir kombinasyon tasarımıdır. Sınıflandırma teorisinde yeni bir atılım elde edilmeden önce sınıflandırıcıyı belirlemenin ana yöntemidir.

Islak sınıflandırma ekipmanı

Spiral sınıflandırıcılar, hidrosiklonlar, koni sınıflandırıcılar ve oluk sınıflandırıcılar vb. gibi malzemeleri akışkandaki parçacıkların sedimantasyon yasasına göre sınıflandırmak için yerçekimi veya merkezkaç kuvveti kullanan ekipman; elek deliklerinin boyutunu kontrol edin ve malzemeleri parçacık boyutuna göre sınıflandırın Titreşimli elek, kavisli elek ve ince elek vb.

sınıflandırmanın rolü

Nitelikli öğütme ürünleri, aşırı öğütmeyi önlemek için zamanla ayrılabilir ve aynı zamanda niteliksiz kaba kum ayrılabilir ve öğütmeye geri döndürülebilir. Bu, ayırma etkisini garanti edebilir ve öğütme verimliliğini etkili bir şekilde artırabilir.

sınıflandırıcı uygulaması

Her türlü tozlar süper ince derecelendirilir, safsızlıkları giderir ve parçalanır; ultra ince toz ve nano toz tarafından sürüklenen kaba parçacıkların sınıflandırılması; güçlü viskoziteli, aglomerasyonlu, dağılması zor ve akışkanlığı zayıf olan malzemelerin sınıflandırılması; kuvars, seramik, refrakter malzemeler, zirkonyum İngiliz kumu ve silisyum karbür gibi süper sert malzemelerin sınıflandırılması.

İnce sınıflandırma ekipmanının işlevi, ürünün parçacık boyutu dağılımının uygulamanın ihtiyaçlarını karşılamasını sağlamak ve ultra ince öğütme işleminin verimliliğini artırmaktır.

Sınıflandırma ortamına göre, ince sınıflandırıcılar, ortam olarak hava (esas olarak rotor (türbin) hava akımı sınıflandırıcıları) ve ortam olarak su ile ıslak sınıflandırıcılar (ultra ince hidrosiklonlar, yatay Tip vidalı santrifüj, çökeltme santrifüjü, vb.) ).

İnce sınıflandırma ekipmanının gelişme eğilimi, ince parçacık boyutu, yüksek hassasiyet, yüksek verimlilik, büyük işleme kapasitesi, birim ürün başına düşük enerji tüketimi ve düşük aşınmadır.

Makale kaynağı: Çin Toz Ağı

Titanyum dioksit üretim hattı için jet değirmeni

Titanyum dioksitin bilimsel adı titanyum dioksit, moleküler formülü TiO2 ve kristal formu anataz, rutil ve brookittir. Plaka-titanyum tipi kararsız bir kristal türüdür ve endüstride pratik değeri yoktur. Anataz tipi normal karıştırma altında stabildir ancak yüksek sıcaklıkta rutil tipine dönüşecektir; rutil tip, kompakt yapıya sahip titanyum dioksitin son derece kararlı kristal formudur.

Şu anda, titanyum dioksitin nihai ürün pulverizasyonunu tamamlamak için yurtiçinde ve yurtdışında jet değirmenler kullanılmaktadır.

Neden jet değirmeni seçmelisiniz?

| Kategori | Parçacık boyutu dağılımı | parçacık şekli | Dağılım | renklendirme gücü | Renk azaltma gücü | İncelik |

| Raymond Değirmeni | düzensiz | Düzensiz | Fark | Fark | Fark | 20μm veya daha fazla |

| Jet değirmeni | eşit | kural | iyi | iyi | iyi | 20μm veya daha az |

Jet değirmeni katı malzemeleri mikron altı seviyeye kadar toz haline getirebilir ve parçacık boyutu dağılımı çok dardır, kirlilik küçüktür ve toz haline getirme işlemi sıcak yıldızlar üretmez ve jet değirmeninde basit kimyasal reaksiyonlar gerçekleştirilebilir. Buna karşılık, Raymond değirmeni titanyum dioksitin ezilmesi için uygun değildir.

Jet değirmenini bilin

Akışkan enerji değirmeni olarak da bilinen jet değirmen, ultra ince toz haline getirme veya deagregasyon elde etmek için parçacıkların çarpmasını, çarpışmasını ve birbirine sürtmesini sağlamak için yüksek hızlı hava akışının veya aşırı ısıtılmış buharın enerjisini kullanan bir cihazdır.

Sıkıştırılmış hava/kızgın buhar Laval nozuluna girer, hava/buhar süpersonik bir hava akışına hızlanır ve yüksek hızlı jet malzemeyi yüksek hızda hareket ettirerek parçacıkların çarpışmasına ve birbirine sürtmesine ve ezilmesine neden olur. Ezilmiş malzeme hava akımı ile sınıflandırma bölgesine ulaşır. Gerekli inceliğe sahip malzemeler tuzak tarafından toplanır ve gereksinimleri karşılamayan malzemeler kırma odasına geri döndürülerek kırma işlemine devam edilir.

Çalışmalar, partiküllerin %80'den fazlasının partiküller arasındaki darbe kontrolü ile ezildiğini ve partiküllerin %20'sinden daha azının partiküller ile kırma odasının duvarı arasındaki darbe kontrolü ve sürtünme ile ezildiğini kanıtlamıştır.

Özellikler: Ürün, ince parçacık boyutuna, dar parçacık boyutu dağılımına ve iyi parçacık şekli dağılımına sahiptir; ortam olmadan düşük sıcaklıkta pulverizasyon, pulverizasyon işlemi sırasında ısı üretilmez; sistem daha az toz, düşük gürültü, temiz ve çevre dostu üretim süreci ile kapatılır; ısı hassasiyeti, düşük erime noktalı şeker ve uçucu maddelerin ezilmesi için uygundur.

Hangi jet değirmeni seçilir?

Beş tip jet değirmen vardır: karşı jetli (çarpışma) jet değirmenler, sirkülasyonlu tüp jet değirmenler, akışkan yataklı jet değirmenler, hedef jet değirmenler ve düz jet değirmenler.

Titanyum dioksitin üretim sürecinde, pulverizasyon için düz tip (yatay disk tipi olarak da bilinir) jet değirmen kullanılır. Diğer jet değirmen türleri ile karşılaştırıldığında, aşağıdaki avantajlara sahiptir: düz tip (yatay disk tipi olarak da bilinir) jet değirmeni kendi kendine derecelendirme işlevine sahiptir ve öğütme sırasında yüzeyi organik olarak değiştirebilen organik katkı maddeleri eklenebilir. titanyum dioksit. , Farklı uygulama sistemlerinde titanyum dioksitin dağılabilirliğini arttırmada faydalıdır.

Hangi öğütme ortamı seçilir?

Öğütme çalışma ortamı olarak aşırı ısıtılmış buhar kullanın. Buhar kolayca temin edilebilir ve ucuzdur ve buhar çalışma ortamının basıncı basınçlı havanınkinden çok daha yüksektir ve ayrıca arttırılması da kolaydır, bu nedenle buharın akış enerjisi basınçlı havanınkinden daha fazladır. Kızgın buhar, basınçlı havadan daha temizdir, düşük viskozitelidir ve statik elektrik yoktur. Aynı zamanda öğütme sırasında, malzemelerin çarpışması ve sürtünmesinden kaynaklanan statik elektriği ortadan kaldırabilir ve toz halindeki malzemelerin ikincil kohezyon olgusunu azaltabilir. Yüksek sıcaklık koşulları altında ezme, titanyum dioksitin uygulama dağılabilirliğini iyileştirebilir ve titanyum dioksitin akışkanlığını artırabilir. Düşük enerji tüketimi, sadece 1/3-2/3 basınçlı hava.

Ultra ince öğütme için önemli bir ekipman olan jet değirmen, titanyum dioksit üretiminde yeri doldurulamaz önemli bir rol oynar. Jet öğütmenin geliştirilmesi temel olarak titanyum dioksit üretiminin ihtiyaçlarını karşılayabilir, ancak jet değirmeninin hizmet ömrü ve ezilmesi Etkisinin hala daha da iyileştirilmesi gerekiyor ve jet öğütme sisteminin konfigürasyonu ve otomatik kontrolünün hala iyileştirilmesi gerekiyor , ve büyük kapasiteli yüksek verimli jet öğütme hala geliştirilmelidir. Bilim ve teknolojinin gelişmesi ve yeni malzemelerin uygulanması ile jet değirmenler de titanyum dioksit endüstrisinin gelişimini teşvik etmede daha aktif bir rol oynayacaktır.

Makale kaynağı: Çin Toz Ağı

Toz yüzey modifikasyon teknolojisi hakkında

Toz yüzey modifikasyonu, toz malzemelerin yüzeyini veya arayüzünü işlemek için fiziksel, kimyasal, mekanik ve diğer yöntemlerin kullanımını ifade eder ve modern yeni malzemelerin, yeni süreçlerin gelişimini karşılamak için toz malzemelerin yüzeyinin kimyasal özelliklerini kasıtlı olarak değiştirir ve yeni teknolojiler. ihtiyaç. Toz işleme, malzeme işleme, malzeme özellikleri, kimyasallar ve makineleri entegre eden yeni bir teknolojidir.

Toz yüzey modifikasyonunun amacı

Toz parçacıklarının dağılımını, stabilitesini ve uyumluluğunu iyileştirin; ilaç direnci, ışık direnci, hava direnci vb. gibi toz parçacıklarının kimyasal stabilitesini iyileştirmek; optik etkiler, mekanik mukavemet, vb. gibi tozun fiziksel özelliklerini değiştirmek; Çevre koruma ve güvenli üretim amacıyla.

Tozun yüzey modifikasyonu için yöntem

- Fiziksel kaplama

Tozun yüzeyini fiziksel olarak işlemek için polimerler veya reçineler gibi yüzey değiştiricileri kullanarak tozun yüzey modifikasyon işlemi.

- Kimyasal kaplama

Adsorpsiyon veya kimyasal reaksiyon yoluyla parçacıkların yüzeyini değiştirme yöntemi.

- yağış kaplama

Tozun yüzey özelliklerini iyileştirmek için bir yöntem elde etmek için parçacıkların yüzeyinde bir veya daha fazla "kaplama" tabakası oluşturmak için çökeltme reaksiyonunun kullanılması.

- mekanokimyasal modifikasyon

Toz yüzeyini etkinleştirmek için ultra ince pulverizasyon ve diğer güçlü mekanik eylemlerin kullanılması.

- Yüksek enerji modifikasyonu

Yüzey işleme için ultraviyole, kızılötesi, korona deşarjı ve plazma ışınlama yöntemlerinin kullanılması.

- Diğer yüzey modifikasyon yöntemleri

aşı modifikasyonu, asit-baz işlemi, kimyasal hava yağışı (CVD), fiziksel çökeltme (PVD).

Toz yüzey modifikasyonu süreci

- Kuru işlem

İşlem basittir ve çeşitli organik yüzey değiştiriciler, özellikle suda çözünmeyen çeşitli yüzey değiştiriciler için uygundur.

- ıslak süreç

Yüzey değiştirici iyi dağılmıştır ve yüzey eşit şekilde kaplanmıştır. Çeşitli suda çözünür veya hidrolize edilebilir organik yüzey düzenleyiciler, inorganik yüzey düzenleyiciler vb. için uygundur.

- Kırma ve yüzey modifikasyonunu tek bir işlemde birleştirmek

İşlem basittir ve kırma verimliliği bir dereceye kadar iyileştirilir, ancak sıcaklığın kontrolü kolay değildir, kaplama hızı yüksek değildir ve yüzey değiştirici zarar görebilir.

- Kurutma ve yüzey modifikasyonunu tek bir işlemde birleştirin

İşlem basitleştirilebilir, ancak kurutma sıcaklığı genellikle 200 ℃'nin üzerindedir ve düzgün ve sağlam bir kaplama sağlamak zordur.

ALPA'nın toz yüzey modifikasyon ekipmanı şunları içerir: Turbo değirmen, ULM-C serisi Rotorlu Değirmen, Üç Silindirli Değirmen, Pimli Değirmen, Yüksek Hızlı Blender.

Tozun yüzey modifikasyon etkisini etkileyen ana faktörler

- Toz hammaddenin doğası

Spesifik yüzey alanı, partikül boyutu, partikül boyutu dağılımı, spesifik yüzey enerjisi, yüzey fiziksel ve kimyasal özellikleri, aglomerasyon

- Yüzey modifikasyon süreci

Göz önünde bulundurulması gereken faktörler, suda çözünürlük, hidroliz, kaynama noktası veya bozunma sıcaklığı vb. gibi yüzey değiştiricinin özellikleridir; ön aşama kırma veya toz hazırlama işleminin işlem yüzey modifikasyon yöntemi.

- Yüzey değiştirici formülasyon

çeşitlilik, dozaj ve kullanım

- Yüzey modifikasyon ekipmanı

Yüzey modifikasyon ekipmanının performansı, hızın hızına veya yapının karmaşıklığına değil, seçilen işlemin özelliklerine bağlıdır.

Toz yüzey modifikasyon teknolojisinin uygulanması

Organik/inorganik kompozit malzemeler (plastik, kauçuk vb.), boyalar, kaplamalar, organik/inorganik kompozit malzemeler, adsorpsiyon ve katalitik malzemeler, sağlık ve çevre koruma, ultra ince ve nanotozların hazırlanmasında aglomerasyon.

Toz yüzey modifikasyon teknolojisinin araştırma yönü

- Yüzey modifikasyon süreci ve ekipmanları

Yüzey modifikasyon sürecinin araştırmasını güçlendirin, teknolojiyi geliştirin ve yüzey değiştiricinin parçacık yüzeyinde tek katmanlı adsorpsiyonunu gerçekleştirmek için ekipmanı güncelleyin, değiştirici miktarını azaltın, ürün kalitesini stabilize edin ve çalışmayı kolaylaştırın.

- Yüzey değiştirici

Bir yandan, üretim maliyetlerini, özellikle de çeşitli kuplaj ajanlarının maliyetini azaltmak için ileri teknolojiyi benimser; diğer yandan iyi uygulama performansı, düşük maliyetli ve özel niteliklere veya özel işlevlere sahip yeni yüzey düzenleyiciler geliştirmektedir.

- Toz yüzey modifikasyonu “yumuşak teknoloji”

İlk olarak, toz malzemeleri seçin ve toz yüzeyini hedef malzemenin performans gereksinimlerine göre "tasarlayın"; ikinci olarak, toz yüzey modifikasyon proseslerinin ve değiştirici formülasyonların tasarımına yardımcı olmak için gelişmiş hesaplama yöntemlerini, hesaplama tekniklerini ve akıllı teknolojileri kullanın. , En iyi uygulama performansını ve uygulama etkisini elde etmek için.

Makale kaynağı: Çin Toz Ağı

Ultra ince tozun on özelliği

Genel olarak konuşursak, partikül boyutu 1μm'den küçük olan tozu ultra ince toz olarak tanımlarız. Ultra ince toz, orijinal katı malzemelerden veya daha kaba parçacıklardan farklı yüzey etkilerine ve hacim etkilerine sahiptir ve optik, elektrik, manyetizma, ısı, kataliz ve mekanik gibi özellikler sergiler.

yüzey etkisi

Ultra ince toz ve makroskopik nesneler arasındaki önemli fark, yüzey atomlarının sayısındaki artış, geniş spesifik yüzey alanı ve yüzey etkisinin göz ardı edilemez olmasıdır.

Fiziksel olarak konuşursak, yüzey atomları iç atomlarla aynı değildir ve iç atomlar simetrik çevreleyen atomların kuvvetine maruz kalır. Yüzey atomlarının bulunduğu boşluk konumu asimetriktir ve vücuttaki atomlar tarafından tek taraflı olarak çekilir, bu da yüzey atomlarının enerjisinin vücuttaki atomlardan daha yüksek olduğu anlamına gelir.

kuantum etkisi

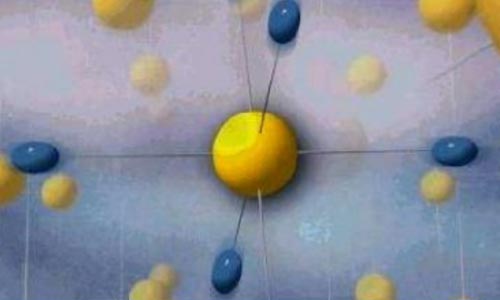

Kuantum etkisi, parçacık boyutu belirli bir değere düştüğünde, metal Fermi seviyesine yakın elektronların yarı-sürekliden ayrık hale değişmesi olgusunu ifade eder.

Katıların enerji bandı teorisine göre, iletim elektronları artık bir kristalin periyodik potansiyel alanında hareket ederken tek bir atoma değil, tüm kristale aittir. Bu yayının bir sonucu olarak, kristaldeki elektronun enerji durumu yarı-sürekli hale gelir. Enerji bandı, yani bitişik enerji seviyeleri arasındaki enerji farkı, termal enerjiden çok daha küçüktür.

Optik özellikler

Metal parçacıkların rengi genellikle dökme malzemelerin renginden farklıdır. Metal parçacıkların boyutu belirli bir değerden küçük olduğunda, ışık dalgalarının toplam absorpsiyonundan dolayı genellikle siyah görünürler. Işık dalgalarının absorpsiyonuna ek olarak, ultra ince parçacıkların saçılma etkisi de vardır.

Işığın dalga boyunun birkaç onda birinden daha küçük ultra ince dağılmış parçacıklar için, saçılan ışığın yoğunluğu dalga boyunun dördüncü kuvvetiyle ters orantılıdır. Bu nedenle, atmosferdeki tozun güneş ışığını saçması, berrak gökyüzünü mavi yapar.

Suda yüksek oranda dağılmış ultra ince kil çözeltisi, karanlık bir arka plana karşı yandan bakıldığında, sanki biraz bulanıkmış gibi mavi-beyaz görünür. Aslında bu, gelen ışığın çözelti saçılım kısmındaki ultra ince kil parçacıklarının sonucudur.

Elektriksel özellikler

Metalik malzemelerin iletkenliği vardır, ancak nano-metal parçacıkların iletkenliği önemli ölçüde azalır. Elektrik alan enerjisi, yarma enerji seviyesinin aralığından daha düşük olduğunda, metalin iletkenliği elektrik yalıtımına dönüşecektir.

Manyetik özellikler

Ultra ince tozların manyetik özellikleri, özellikle ferromanyetik parçacıkların manyetik özelliklerinin parçacık boyutuna bağımlılığı, uzun süredir ilgi konusu olmuştur.

Toplu manyetik malzemeler için, manyetik nötr durumdayken, genellikle birçok manyetik alan oluşur ve her bir manyetik alandaki manyetik moment, en düşük enerjisinin yönü boyunca kendiliğinden mıknatıslanır. Manyetik alan ile manyetik alan arasında, manyetik duvar adı verilen, mıknatıslanma yönü sürekli değişen bir geçiş tabakası vardır.

Manyetik alanların kaotik yöneliminin düzenlenmesi, aslında, manyetik nötr durumda makroskopik manyetizasyonun sıfır olmasına neden olacak olan tüm ferromıknatısın minimum enerjisi ilkesine uyar. Manyetik alan vektörünün manyetik alandaki yönü, genellikle manyetik anizotropinin tipine bağlıdır.

Manyetik ultra ince tozlar yaygın olarak kullanılmaktadır. Manyetik kayıt ortamı olarak γ-Fe2O3, FeCo metal, CrO2 , TixCOxO19 , BaFe12-2x, Fe4N ve Co-γ-Fe2O3 bulunmaktadır. Manyetik akışkan olarak Fe3O4 gibi çeşitli nano ferrit tozları ve demir, nikel, kobalt ve bunların alaşımlarının nano partikülleri bulunmaktadır. Manyetik sıvı olarak kullanıldığında, mikropartiküllerin yüzeyi bir organik uzun zincirli molekül tabakası ile sarılmalıdır.

Nano tozun küçük boyutu ve geniş spesifik yüzey alanı nedeniyle, yüzey kaplamasının manyetik özellikleri üzerinde daha büyük bir etkisi vardır.

termal özellikler

Partikül boyutundaki değişiklik, partiküllerin kimyasal potansiyelini değiştiren ve termodinamik özellikleri değiştiren spesifik yüzey alanında bir değişikliğe yol açar. Partikül boyutunun termodinamik özellikler üzerinde büyük etkisi vardır. Parçacık boyutu küçüldükçe, yüzey enerjisi önemli ölçüde artacaktır, böylece ultra ince toz, dökme malzemenin erime noktasından daha düşük bir sıcaklıkta eritilebilir veya sinterlenebilir.

Katalitik özellikler

Heterojen katalitik reaksiyonlar için, katalitik verimliliği arttırmak için katalizörün spesifik yüzey alanını arttırmak ve partikül boyutunu azaltmak gereklidir, ancak tek değil.

Bazı katalizörler, partikül boyutu uygun olduğunda maksimum katalitik verim değerini gösterme eğilimindedir. Bu nedenle, katalizörün partikül boyutunun ve yüzey durumunun katalitik aktivite üzerindeki etkisini incelemek gereklidir.

Mekanik özellikler

Tanelerin inceltilmesiyle geleneksel metal malzemelerin sertliği artar ve tane boyutunun küçülmesiyle iri taneli metal malzemelerin temel mekanik özellikleri artar.

Paladyum, bakır, gümüş, nikel, selenyum vb. gibi bazı saf metal nano katılar için, oda sıcaklığındaki mikrosertlik, karşılık gelen kaba tanelere kıyasla önemli ölçüde artar. Ancak intermetalik bileşiklerin nanomalzemeleri için, boyut belirli bir kritik boyutun altına düştüğünde, tane boyutu küçüldükçe sertlik azalır.

Bir nanokatıdaki atomların düzenlenmesi

Nanomalzemelerin mekanik özelliklerinin incelenmesinde, insanlar en çok nanoseramik malzemelerle ilgilenmektedir. Nano-seramik malzemeler, işlenememe, kırılganlık ve sünek olmama gibi eksikliklerin üstesinden gelmesi beklenen iyi kimyasal stabiliteye, yüksek sertliğe ve yüksek sıcaklık direncine sahiptir.

Manyetodirençli özellikler

Sözde manyetodirenç etkisi, bir manyetik alanın neden olduğu dirençteki değişikliktir.

Parçacık filminden veya çok katmanlı filmden bağımsız olarak, büyük bir manyetodirenç etkisi elde etmek için, parçacık boyutu veya manyetik ve manyetik olmayan katmanın kalınlığı, elektronların ortalama serbest yolundan daha az olmalıdır. Bu şekilde, spin ile ilgili saçılmaya ek olarak, süreçte elektronlar taşınır. Diğer saçılmalara daha az maruz kalarak, spinin yönü değişmeden kalabilir.

Ortalama serbest elektron yolu genellikle birkaç nanometre ila 100 nm olduğundan, dev manyetodirenç etkisi yalnızca nano ölçekli sistemlerde ortaya çıkabilir.

Çözüm özellikleri

- Çözelti içinde ultra ince parçacıkların hareketi

Çözünen madde olarak çok ince toz parçacıkları içeren bir çözelti veya süspansiyonda, çok ince parçacıklar ayrıca yüksek konsantrasyonlu bir alandan düşük konsantrasyonlu bir alana bir difüzyon etkisine sahiptir. Aynı zamanda Brownian hareketi de vardır.

- Çözeltide ultra ince parçacıkların adsorpsiyonu

Adsorpsiyon, birbiriyle temas halinde olan farklı fazlar arasındaki arayüzey olaylarından biridir. Adsorbanın, adsorban sıvının veya katının arayüzü veya yüzeyindeki çok ince temas tabakasında adsorbe edildiği bir olgudur. Ultra ince partiküller geniş spesifik yüzey alanına, yüksek yüzey enerjisine ve büyük adsorpsiyon kapasitesine sahiptir.

- reoloji

Reoloji, maddenin akışını ve davranışını inceleyen bilimdir. Yukarıda tartışıldığı gibi, partikül boyutu küçüldükçe, partiküller kademeli olarak orijinal katınınkinden farklı özellikler veya davranışlar sergiler. 1 μm'nin altındaki parçacıkların bir sıvı içinde dağıldığı sözde parçacık dağılım sistemi veya kolloidin reolojisi, teoride ve pratikte çok anlamlı bir araştırma konusudur.

Makale kaynağı: Çin Toz Ağı

Ultra ince tozun farklı alanlarda uygulanması

Fonksiyonel malzemeler, polimer malzemelerin araştırma, geliştirme, üretim ve uygulamasında en aktif alanlardan biridir ve malzeme biliminde çok önemli bir konuma sahiptirler. Ultra ince toz sadece bir tür fonksiyonel malzeme değildir, aynı zamanda yeni fonksiyonel malzemelerin birleştirilmesinde son derece önemli bir rol oynar, geniş uygulama beklentilerine sahip olmasını sağlar ve çeşitli alanlarda geniş bir uygulama yelpazesine sahiptir.

- Plastik alanında ultra ince toz uygulaması

Ultra ince tozlar kimya endüstrisinde yaygın olarak kullanılmaktadır. Kaplamalar, plastikler, kauçuk, kağıt yapımı, kataliz, piroliz, organik sentez, kimyasal lifler, mürekkepler ve diğer alanlarda yaygın olarak kullanılmaktadırlar. Plastik endüstrisinde, ultra ince toz ve plastiklerin birleştirilmesi, güçlendirme ve sertleştirmede rol oynayabilir. Örneğin nano-kalsiyum karbonatın yüzey modifikasyonundan sonra malzemenin çentikli darbe mukavemeti ve çift çentikli darbe mukavemeti üzerindeki toklaştırma etkisi çok önemlidir. Ve işleme performansı hala iyi.

Ek olarak, ultra ince tozun eklenmesi, kompozit malzemelerin yaşlanma direncini iyileştirebilir, plastik ışık radyasyonunun yaşlanmasını önleyebilir ve plastik ürünlerin hizmet ömrünü uzatabilir. Ultra ince toz aynı zamanda antistatik plastikler, alev geciktirici plastikler ve kendi kendini temizleyen plastikler gibi kompozit malzemeleri de işlevsel hale getirebilir.

- Katalizör endüstrisinde uygulama

Katalizör olarak kullanılan ultra ince toz, yüzeydeki aktif bölgeleri ve yüzeydeki daha aktif merkezleri artırmak için esas olarak geniş spesifik yüzey alanına ve eksik yüzey atom koordinasyonuna dayanır. Ultra ince tozun yüzey etkisi, iyi katalitik aktivitesini ve katalitik reaksiyonun seçiciliğini belirler. Katalizörler, ultra ince toz uygulamalarının önemli alanlarından biridir. Dördüncü nesil katalizörler uluslararası olarak araştırılmış ve geliştirilmiştir. Nano ölçekli katalizörlerin kullanımı, kimyasal reaksiyonların hızını büyük ölçüde artırabilir, kimyasal reaksiyonların tamamlanma süresini büyük ölçüde kısaltabilir ve üretim verimliliğini büyük ölçüde artırabilir. , Yakıtın gramı başına yanma ısısı iki katına çıkarılabilir.

- Kaplamalar alanında uygulama

Ultra ince toz, nano modifiye kaplamalar ve nano yapılı kaplamalar hazırlamak için kullanılabilir. Nanoparçacıkların bazı işlevleri, mevcut kaplamaları değiştirmek ve kaplamaların performansını iyileştirmek için kullanılabilir. Nano modifiye kaplamalar, özel bir hazırlama süreci kullanan ve ultra ince nano malzemeler ekleyen kaplamalardır, böylece nano kaplamalar optik, mekanik ve çevre koruma işlevlerine sahiptir, örneğin: nano seramik kaplamalar, nano yapışmaz kaplamalar , kendi kendini temizleyen kaplamalar ve havacılık ablatif kaplamalar Bekleyin.

- Malzeme alanında ultra ince tozun uygulanması

Malzemeler alanında ultra ince tozun uygulanması esas olarak seramik malzemelerin, yapı malzemelerinin ve özel fonksiyonel malzemelerin uygulanmasına yansır. Seramik uygulamaları alanında, süper ince toz, yüksek yüzey enerjisi, çok sayıda yüzey atomu ve güçlü aktivite özelliklerine sahiptir. Sinterleme sürecini hızlandırmak, sinterleme süresini kısaltmak ve sinterleme sıcaklığını düşürmek için sinterleme sürecinde aktivatör olarak kullanılabilir. Aynı zamanda, ultra ince toz seramik malzemelerin mikro yapısını önemli ölçüde iyileştirebilir, performanslarını optimize edebilir ve daha düşük bir sıcaklıkta sinterleyerek yoğunlaştırma amacına ulaşabilir, bu nedenle elektronik seramiklerin hazırlanması için özellikle uygundur.

Özel fonksiyonel malzemelerin uygulama alanında, ultra ince tozun yüzey özellikleri, sıcaklık, ışık, nem vb. gibi dış ortama çok duyarlı olduğunu belirler. Dış ortamdaki değişiklikler hızlı bir şekilde yüzey veya yüzey iyonuna neden olur. değerlik ve elektron taşınması. Değişim, yani direncinde önemli bir değişikliğe neden olur. Ultra ince tozun benzersiz özellikleri, onu sensörler için en umut verici malzeme haline getiriyor. Farklı amaçlar için hızlı tepki hızı, yüksek hassasiyet ve iyi seçiciliğe sahip sensörler geliştirilebilir.

- Günlük kimya endüstrisi alanında ultra ince tozun uygulanması

Nanoteknolojinin antibakteriyel, koku giderme ve hava temizleme konusunda geniş beklentileri vardır. Nano titanyum dioksit ve nano çinko oksitin fotokatalitik performansı ve biyolojik olarak parçalanabilen sterilizasyon performansı, hava temizleyiciler, nano çamaşır makineleri, nano buzdolapları, nano diş fırçaları ve nano havlular gibi ürünlerde doğrulanmıştır. Cilt bakımı, kozmetik, giyim vb.'de ultra ince tozun rolü de çok önemlidir.

Örneğin, güneş koruyucu kremde nanometre titanyum dioksit kullanımı, kremin kalitesini ve güneş kremi ve cilt bakımının etkisini büyük ölçüde artırabilir. Diş macunu, şampuan, deterjan ve dekontaminasyon tozunda da çeşitli tozlar büyük miktarlarda kullanılmaktadır. Bu tozlar ultra ince ise, kullanım performansları kaçınılmaz olarak büyük ölçüde iyileşecektir.

- Tıp ve biyoloji alanlarında ultra ince tozun uygulanması

Tıp ve biyoloji alanlarında, eczanede kontrollü salımlı ilaç verme sistemi, ilacın önceden belirlenmiş bir süre içinde dozaj formundan otomatik olarak sabit bir oranda salınması ve etki etmesi için müstahzarın yapısını değiştirmek için fiziksel ve kimyasal yöntemler kullanır. Organlar veya belirli hedef dokular üzerinde ve ilaç konsantrasyonunu uzun süre etkili konsantrasyonda tutmak.

Bir ilaç dağıtım sistemi olarak mikropartiküller veya nanopartiküller, temelde toksik olmayan, iyi biyouyumluluğa sahip, belirli bir derecede mekanik mukavemet ve stabiliteye sahip olan ve ilaçlarla kimyasal olarak reaksiyona girmeyen malzemelerden hazırlanır. Mikropartiküller ve nanopartiküller parenteral olarak uygulandığında, materyallerin biyolojik olarak parçalanabilir olması gerekmektedir. Mikropartiküller ve nanopartiküller sistemi, retikülositlerden zengin karaciğer, dalak, akciğer vb. tarafından emilir ve makrofajlar tarafından yabancı madde olarak kullanılır. Bazı parçacıklar, litik enzim gövdesindeki enzim sistemi tarafından saldırıya uğrayabilir ve ilacın kırılmasına ve salınmasına neden olabilir, parçacık boyutu vücuttaki dağılımını doğrudan etkiler. Ultra ince toz ayrıca, kaplanmış malzemeyi hasardan koruyabilen hedefleme gibi mükemmel özelliklere de sahiptir. İlacın ince toz halinde işlenmesi, vücutta kalma süresini artırabilir ve biyoyararlanımını iyileştirebilir. Ultra ince toz teknolojisinin tıp ve biyoloji alanlarında uygulanması çok önemlidir.

Hafif kalsiyum karbonatın yüzey modifikasyonu için yaygın olarak kullanılan ajanlar ve işlemler nelerdir?

Hafif kalsiyum karbonat, kimyasal işleme yöntemleriyle yapılır. Çünkü sedimantasyon hacmi (2.4-2.8mL/g), mekanik yöntemlerle üretilen ağır kalsiyum karbonatın sedimantasyon hacminden (1.1-1.9mL/g) daha büyüktür. Kimyasal formülü CaCO₃ olup, tüm güçlü asitlerle reaksiyona girerek buna karşılık gelen kalsiyum tuzları (kalsiyum klorür CaCl2 gibi) oluşturur ve aynı zamanda karbondioksit yayar. Sıcaklıkta (25 ℃), sudaki hafif kalsiyum karbonatın konsantrasyon ürünü 8.7/1029'dur ve çözünürlük 0.0014'tür; hafif kalsiyum karbonat sulu çözeltisinin pH değeri 9.5 ila 10.2'dir; havaya doymuş hafif kalsiyum karbonat sulu çözeltisi 8.0-8.6'nın PH değeri; Hafif kalsiyum karbonat toksik değildir, kokusuzdur, tahriş edici değildir, genellikle beyazdır ve nispi yoğunluğu 2.7-2.9'dur; sedimantasyon hacmi 2.5ml/g'nin üzerindedir ve spesifik yüzey alanı yaklaşık 5㎡/g'dir.

Kalsiyum karbonatın özellikleri

Beyaz toz veya renksiz kristal, kokusuz, tatsız. 82.5 ℃'de kalsiyum oksit ve karbondioksite ayrışır. Seyreltik asitte çözünür ve alkolde çözünmeyen karbondioksit yayar. İki çeşit kristal vardır, biri ortorombik aragonit ve diğeri altıgen eşkenar dörtgen kalsittir. Kalsit tahriş edicidir.

a.) Parçacıklar düzenli şekillere sahiptir ve tek dağılımlı tozlar olarak kabul edilebilir, ancak iğ, küp, iğne, zincir, küre, pul ve dörtgen sütun gibi çeşitli şekillerde olabilirler. Bu farklı kalsiyum karbonat şekilleri, reaksiyon koşulları kontrol edilerek hazırlanabilir.

b.) Partikül boyutu dağılımı dardır.

c.) Parçacık boyutu küçüktür, ortalama parçacık boyutu genellikle 1-3 um'dir. Hafif kalsiyum karbonatın ortalama parçacık boyutunu belirlemek için, temsili parçacık boyutu olarak üç eksenli parçacık boyutundaki kısa eksenli parçacık boyutu ve ardından ortalama parçacık boyutu olarak medyan parçacık boyutu kullanılabilir. Aşağıdaki açıklamaya ek olarak, ortalama parçacık boyutu, ortalama küçük eksen parçacık boyutuna karşılık gelir.

Hafif kalsiyum karbonat, küçük parçacık boyutuna ve yüksek yüzey enerjisine sahiptir. Moleküller arası kuvvetler, elektrostatik etkileşimler, hidrojen bağları, oksijen köprüleri, vb. kalsiyum karbonat parçacıklarının kolayca topaklaşmasına neden olur veya bir dolgu maddesi olarak gerçek kullanım etkisini etkiler; Ek olarak, kalsiyum karbonatın yüzeyi hidrofiliktir, alkali olan güçlü -OH, yüksek polimerde eşit olmayan bir şekilde dağılmış bir tür hidrofilik tozdur. Bu nedenle, yüzey enerjisini azaltmak, yüzey aktif gruplarını artırmak ve polimer ile ara yüzün ıslanabilirliğini ve polimer ile etkileşimi iyileştirmek için yüzeyi uygulamada modifiye edilmelidir.

Polimerin fiziksel özellikleri aktivasyon derecesinden etkilenir ve aktivasyon derecesi sadece değiştirici ile ilgili değildir, fakat kilit nokta kalsiyum karbonat partiküllerinin gerçekten dağılıp dağılmadığıdır. Bu nedenle kalsiyum karbonatın dispersiyon derecesi ve modifikasyon etkisinin kalitesi, kullanım değerini ve uygulama alanlarını doğrudan etkiler.

Kalsiyum karbonat yüzey modifikasyonunun kısa tanıtımı

Kalsiyum karbonatın yüzey modifikasyon yöntemi esas olarak mekanik kimya ile desteklenen kimyasal kaplamadır; kullanılan yüzey değiştiriciler arasında stearik asit (tuz), titanat birleştirme maddesi, alüminat birleştirme maddesi, zirkonyum alüminat asit tuzu birleştirme maddesi ve ataktik polipropilen, polietilen mumu vb. bulunur.

Kalsiyum karbonatın sürekli yüzey modifikasyon süreci

Yüzey modifikasyonu ekipman yardımı ile yapılmalıdır. Yaygın olarak kullanılan yüzey modifikasyon ekipmanı, SLG tipi sürekli toz yüzey modifikasyon makinesi, yüksek hızlı ısıtma karıştırıcısı, girdap değirmeni ve akışkanlaştırma modifikasyon makinesidir.

Kalsiyum karbonatın yüzey modifikasyon etkisini etkileyen başlıca faktörler şunlardır: yüzey değiştiricinin çeşidi, dozu ve kullanımı (yüzey değiştirici formülü); yüzey modifikasyon sıcaklığı ve kalma süresi (yüzey modifikasyon işlemi); maddelerin yüzey modifikasyonu ve malzemelerin dağılma derecesi vb. Bunların arasında, yüzey değiştiricilerin ve malzemelerin dağılma derecesi esas olarak yüzey değiştirme değirmenlerine bağlıdır.

1. Yaş modifikasyon için yaygın olarak kullanılan reaktifler ve işlemler

Islak aktivasyon, bir çözücüye (su gibi) bir aktivatör eklemek, içindeki kalsiyum karbonatı karıştırarak yüzeyi kaplamak ve son olarak kurutmaktır. Bu genellikle hafif kalsiyum karbonat veya nano kalsiyum karbonat üreticilerinde yapılır.

Islak modifikasyon işleminden sonra kalsiyum karbonat parçacıklarının yüzey enerjisi azalır. Basınçlı filtrasyon ve kurutmadan sonra ikincil partiküller oluşsa bile, sadece zayıf bağlama kuvvetine sahip yumuşak aglomeralar oluşur, bu da kimyasal bağ oksijen köprülerini etkin bir şekilde önler, kuru modifikasyonda sert aglomerasyona neden olur. Bu yöntem, suda çözünür yüzey aktif maddeler için uygun olan geleneksel bir kalsiyum karbonat yüzey işleme yöntemidir. Bu yöntemin avantajları homojen kaplama ve yüksek üretim kalitesidir. Ancak kurutma için belirli sıcaklık ve koşulların kontrol edilmesi gerekir. Bazı yüzey işleme maddeleri suda çözünmez veya suda kolayca ayrışır. Diğer organik ajanların kullanımının maliyet ve güvenlik sorunları vardır.

(1) Stearik asit (tuz) yüzey aktif madde

Stearik asit (tuz) sürfaktanı, kalsiyum karbonat modifikasyonu için yaygın olarak kullanılan yüzey işleme maddelerinden biridir. Anyonik yüzey aktif maddelere aittir. Molekülün bir ucundaki uzun zincirli bir alkil grubunun yapısı, bir polimerin yapısına benzer. Lipofilik bir gruptur, bu nedenle yüksek moleküler bazlı malzemeden farklıdır, iyi uyumluluğa sahiptir ve diğer ucu, inorganik dolgu maddelerinin yüzeyinde fiziksel ve kimyasal olarak adsorbe edebilen bir karboksil grubu gibi suda çözünür bir polar gruptur. kalsiyum karbonat olarak

Stearik asit (tuz) ile modifiye edilmiş kalsiyum karbonatın spesifik reaksiyon mekanizması, alkali koşullar altında, ROOH-'nin Ca2+ ve diğer bileşenlerle reaksiyona girerek kalsiyum karbonatın yüzeyinde kaplanmış yağ asidi kalsiyum çökeltileri oluşturmasıdır, böylece yüzey özellikleri partiküller afiniteden değiştirilir Su lipofilik hale gelir.

Yue Linhai ve ekibi, birlikte çökeltme yoluyla bileşik kalsiyum karbonat hazırlamak için bir ortam olarak sodyum stearat sabunlaştırma çözeltisinin kullanıldığını bildirdi. Jin Ruidi ve ekibi, kalsiyum karbonatın sodyum stearat ile yerinde modifikasyonunu inceledi. Bir modifiye edicinin mevcudiyetinde, karbonizasyon yoluyla kalsiyum hidroksitten modifiye edilmiş kalsiyum karbonat hazırlandı; bu, hidrofobikliğin iyonik bağlar formundaki sodyum stearat kombinasyonundan kaynaklandığını gösterir. Kalsiyum karbonatın yüzeyinde çözünmeyen kalsiyum stearat oluşur.

(2) Fosfat ve yoğunlaştırılmış fosforik asit yüzey aktif maddeler

Kalsiyum karbonatın yüzey modifikasyonu için fosfat ve diğer yağ asitleri (esterler) kullanılır. Kalsiyum karbonatın yüzey modifikasyonu özel bir yapıya sahip polifosfat (ADDP) ile gerçekleştirildikten sonra, kalsiyum karbonat partiküllerinin yüzeyi hidrofobik ve lipofiliktir. Topaklanmış partikül boyutu küçültülür ve plastiğin işlenmesini ve mekanik özelliklerini önemli ölçüde iyileştirmek için modifiye edilmiş kalsiyum karbonat PVC plastik sistemine doldurulur. Hafif kalsiyum karbonatın yüzey işlemi için stearik asit ve sodyum dodesilbenzen sülfonatın karışık kullanımı, yüzey modifikasyonunun etkisini iyileştirebilir.

(3) Kuaterner amonyum tuzu yüzey aktif cisimleri

Kuaterner amonyum tuzu, katyonik bir yüzey aktif maddedir. Pozitif yüklü ucu, kalsiyum karbonatın yüzeyinde elektrostatik olarak adsorbe edilir ve diğer ucu, kalsiyum karbonatın yüzeyini değiştirmek için polimerlerle çapraz bağlanabilir.

Zhang Zhihong ve diğerleri, kalsiyum karbonatı organik olarak modifiye etmek için yeni bir tür katyonik yüzey aktif madde Setil dimetil alil amonyum klorür (CDAAC) kullandılar ve modifiye edilen ürün bir kauçuk dolgu maddesi olarak kullanıldı ve iyi sonuçlar elde etti.

2. Kuru modifikasyon için yaygın olarak kullanılan ajanlar ve işlemler

Kuru modifikasyon işlemi, kalsiyum karbonat tozunu yüksek hızlı karıştırıcıya koymak ve ardından yüzey değiştiriciye koymaktır. Karıştırıcı ve belirli bir sıcaklık yardımıyla, değiştirici, modifikasyon etkisini elde etmek için kalsiyum karbonat parçacıklarının yüzeyinde düzgün bir şekilde adsorbe edilebilir.

Kuru modifikasyon prosesinin temel teknik gereksinimleri şunlardır: kalsiyum karbonat partiküllerinin yüzeyinde birleştirme ajanının tek tip kaplamasını kolaylaştırmak için hızlı karıştırma, reaksiyonu ve adsorpsiyonu kolaylaştırmak için uygun bir sıcaklık ve kalsiyum karbonatın nemsiz kurutulması Bağlayıcı ajandan kaçınmak için Kalsiyum karbonatın yüzeyinde, modifikasyon etkisini etkileyecek olan -OH ile değil, önce su ile reaksiyona girin.

Yüzey değiştirici genellikle bir birleştirme maddesidir. Bağlayıcı ajan, kalsiyum karbonatın yüzeyini değiştirir. Birleştirme ajanının bir ucundaki grup, güçlü bir kimyasal bağ oluşturmak için kalsiyum karbonatın yüzeyi ile reaksiyona girebilir. Polimerin diğer ucundaki birleştirme ajanı, organik polimer ile belirli bir kimyasal reaksiyona veya mekanik dolaşmaya maruz kalabilir, böylece son derece farklı özelliklere sahip iki malzemeyi, kalsiyum karbonat ve organik polimeri yakından birleştirir. Halihazırda, piyasadaki birleştirme ajanları esas olarak titanat birleştirme ajanlarını, alüminat birleştirme ajanlarını, borat birleştirme ajanlarını ve fosfat birleştirme ajanlarını içerir.

1) Titanat birleştirme maddesi

Gösterilen, titanat birleştirme ajanı ile kuru yüzey kaplama modifikasyonunun proses akışıdır. Modifikasyon ekipmanı, yüksek hızlı bir ısıtma karıştırıcısıdır.

Titanat bağlama maddesi ile kalsiyum karbonat arasındaki etkileşimin tekdüzeliğini geliştirmek için, çözünme ve seyreltme için genellikle sıvı parafin (beyaz yağ), petrol eteri, transformatör yağı, mutlak etanol vb. gibi inert çözücüler kullanılır.

Titanat birleştirme maddesinin miktarı, partikül boyutuna ve kalsiyum karbonatın spesifik yüzey alanına, genellikle %0.5-%3.0'e bağlıdır. Kalsiyum karbonatın kuruma sıcaklığı, genellikle 100-120°C olmak üzere birleştirme maddesinin parlama noktasının altında mümkün olduğunca düşük olmalıdır. Titanat birleştirme maddesi ve eylemsiz çözücü karıştırılır ve yüksek hızlı karıştırıcıya sprey veya damla damla ilave şeklinde eklenir, bu daha iyi dağılabilir ve yüzey kimyasal kaplaması için kalsiyum karbonat parçacıkları ile karıştırılabilir.

SLG sürekli toz yüzey değiştirici gibi sürekli yüzey modifikasyon ekipmanı kullanılıyorsa, titanat birleştirme ajanını solvent ile önceden seyreltmek gerekli değildir.

Titanat bağlama maddesi ile muamele edilen kalsiyum karbonat, polimer molekülleri ile iyi bir uyumluluğa sahiptir. Aynı zamanda, titanat birleştirme maddesi kalsiyum karbonat molekülleri ve polimer molekülleri arasında moleküler bir köprü oluşturabildiğinden, organik polimerler veya reçineler ile kalsiyum karbonat arasındaki etkileşimi arttırır ve termoplastik kompozit malzemeleri vb. önemli ölçüde iyileştirebilir. Mekanik özellikler, darbe mukavemeti, çekme mukavemeti, eğilme mukavemeti ve uzama gibi.

Muamele edilmemiş kalsiyum karbonat dolgu maddesi veya stearik asit (tuz) ile muamele edilmiş kalsiyum karbonat ile karşılaştırıldığında, titanat birleştirme maddesi yüzeyi ile kaplanmış modifiye kalsiyum karbonatın özellikleri önemli ölçüde iyileştirilmiştir.

(2) Alüminat birleştirme maddesi

Alüminat birleştirme ajanları, kalsiyum karbonatın yüzey işleminde ve PVC, PP, PE ve dolgu masterbatch gibi dolgulu plastik ürünlerin işlenmesinde yaygın olarak kullanılmaktadır. Çalışmalar, alüminat ile muamele edilmiş hafif kalsiyum karbonatın, kalsiyum karbonat/sıvı parafin karışık sisteminin viskozitesini önemli ölçüde azaltabildiğini, bu da modifiye kalsiyum karbonatın organik ortamda iyi bir dağılıma sahip olduğunu gösterir.

Ek olarak, yüzey modifikasyonundan sonra aktifleştirilmiş kalsiyum karbonat, CaCO3/PP (polipropilen) harman sisteminin darbe dayanımı ve tokluk gibi mekanik özelliklerini önemli ölçüde iyileştirebilir.

(3) Bileşik kuplaj modifikasyonu

Kalsiyum karbonat kompozit birleştirme sistemi, kalsiyum karbonat yüzeyinin kapsamlı teknik işlemi için diğer yüzey işleme maddeleri, çapraz bağlama maddeleri ve işleme değiştiricileri ile birleştirilmiş kalsiyum karbonat birleştirme maddesine dayanmaktadır.

Kompozit birleştirme sistemindeki birleştirme maddesi ve çeşitli yardımcı maddeler şu şekilde açıklanmaktadır:

Titanat birleştirme maddesi.

Stearik asit. Kalsiyum karbonatın tek başına stearik asit ile muamele edilmesinin etkisi tatmin edici değildir. Kalsiyum karbonatı tedavi etmek için tek başına birleştirme ajanı kullanmak daha yüksek bir maliyete sahiptir. Stearik asit ve titanat birleştirme maddesini birleştirmek, daha iyi bir sinerjik etki alabilir. Stearik asit ilavesi temel olarak birleştirme maddesinin birleştirme etkisini etkilemez. Aynı zamanda, kuplaj maddesi miktarını da azaltabilir ve üretim maliyetlerini azaltabilir.

Çapraz bağlama maddesi bismaleimid. Kompozit bağlama maddesi sisteminde, çapraz bağlama maddesinin kullanımı, inorganik dolgu maddesini ve matris reçinesini çapraz bağlama teknolojisi ile sıkıca bir araya getirebilir ve kompozit malzemenin mekanik özelliklerini daha da iyileştirebilir. Bunu "Bai Yanhua" veya basit titanat birleştirme maddesi yüzey işlemi ile elde etmek zordur.

İşlem değiştirici-80 reçine vb. Çeşitli işlem değiştiriciler esas olarak polimer bileşikleridir. İşlem değiştiriciler reçinenin ürün yüzeyinin eriyik akışkanlığını, termal deformasyon özelliklerini ve parlaklığını önemli ölçüde iyileştirebilir.

Tüm kalsiyum karbonat partiküllerinin yüzeyini bir bağlayıcı ajan molekülü tabakası ile kaplamak için, püskürtme veya damlatma yöntemi emülsiyon daldırma olarak değiştirilebilir ve daha sonra filtrelenebilir, kurutulabilir, ezilebilir ve çapraz bağlama maddesi ve diğer katkı maddeleri ile yüksek hızda yoğrulur ( Karıştırma), eşit olarak dağılır.

Özetle, kalsiyum karbonat kompozit birleştirme sisteminin ana bileşenleri, kalsiyum karbonat ve titanat birleştirme maddesidir. Titanat birleştirme maddesi önemli bir rol oynadı. Bu temelde, çapraz bağlama maddeleri, yüzey aktif maddeler, işleme düzenleyiciler vb. eklemek, kalsiyum karbonat dolgu maddelerinin yüzey aktivitesini daha da geliştirebilir, dolgu maddelerinin miktarını artırabilir ve kompozit malzemelerin performansını iyileştirebilir.

Bileşik birleştirme modifikasyonundan sonra kalsiyum karbonat dolgu maddesi, 2.7-2.8g/cm3 yoğunluğa, 7-8 pH değerine ve iyi hidrofobik özelliklere sahip beyaz bir tozdur.

Birleştirme maddesi (hafif kalsiyum karbonat ve ağır kalsiyum karbonat dahil) ile muamele edilmiş kalsiyum karbonat, sert bir polivinil klorür fonksiyonel dolgu maddesi olarak kullanılmasının yanı sıra, yapıştırıcılar, mürekkepler, kaplamalar vb. için dolgu maddeleri ve pigmentler olarak da yaygın olarak kullanılmaktadır.

4. Polimer modifikasyonu

Kalsiyum karbonatın polimerlerle yüzey modifikasyonu, organik veya inorganik fazda (sistem) kalsiyum karbonatın stabilitesini iyileştirebilir. Bu polimerler, oligomerleri, yüksek polimerleri ve polimetil metakrilat (PMMA), polietilen glikol, polivinil alkol, polimaleik asit, poliakrilik asit, alkoksi stiren gibi suda çözünür polimerleri içerir -Stiren sülfonik asit, polipropilen, polietilen vb.

Polimer yüzeyinde modifiye kalsiyum karbonat kaplama işlemi iki tipe ayrılabilir. Polimer uygun bir çözücü içinde çözülür ve daha sonra kalsiyum karbonat yüzey modifiye edilir. Polimer, kalsiyum karbonat partiküllerinin yüzeyinde yavaş yavaş adsorbe edildiğinde, bir kaplama oluşturmak üzere solvent çıkarılır. Bu polimerler, kalsiyum karbonat parçacıklarının topaklaşmasını önleyebilen, dağılabilirliği iyileştirebilen ve uygulamalarda kalsiyum karbonatın daha iyi dağılım kararlılığına sahip olmasını sağlayan fiziksel ve kimyasal bir adsorpsiyon tabakası oluşturmak için kalsiyum karbonat parçacıklarının yüzeyinde adsorbe edilir.

Ana yığın doldurucu, yeni bir tür plastik dolgu maddesidir. Yöntem, dolgu maddesini ve reçine masterbatch'ini belirli bir oranda karıştırmak, bazı sürfaktanlar eklemek, masterbatch dolgusunu yapmak için yüksek kesmeli karıştırma, ekstrüzyon ve peletlemeden geçirmektir. Bu tür ana yığın dolgu maddesi iyi dağılabilirliğe, reçine ile güçlü bağlanma kuvvetine, homojen erimeye, yüksek ilave miktarına, düşük mekanik aşınmaya ve uygun uygulamaya sahiptir. Bu nedenle, kayışlarda, dokuma çantalarda, polietilen içi boş ürünlerde (borular, kaplar vb.), filmlerde vb. yaygın olarak kullanılmaktadır. Farklı matris reçinelerine göre, yaygın olarak kullanılan masterbatch dolgu maddeleri esas olarak ataktik polipropilen kalsiyum karbonat masterbatch (APP masterbatch) içerir. ), polietilen balmumu kalsiyum karbonat masterbatch ve polietilen kalsiyum karbonat masterbatch dolgu maddeleri.

APP masterbatch, temel hammaddeler olarak kalsiyum karbonat ve rastgele polipropilenden yapılır, belirli bir oranda formüle edilir ve dahili eritme, açık rafinasyon ve granülasyon yoluyla üretilir. Kalsiyum karbonat, rastgele polipropilen ile birleştirilmeden önce yüzey aktivasyon işleminden geçmelidir. Ataktik polipropilen ve aktifleştirilmiş kalsiyum karbonat oranı genellikle 1:3-1:10'dur. Ataktik polipropilenin işleme ve kalıplama özelliklerini geliştirmek için, genellikle kalıplama sırasında izotaktik polipropilenin bir kısmı veya polietilenin bir kısmı eklenir. Ataktik polipropilen ve aktifleştirilmiş kalsiyum karbonat oranı, nihai olarak APP masterbatch ürün kalitesini etkileyen kalsiyum karbonat partiküllerinin yüzey kaplama seviyesini belirler.

APP ana parti sisteminde, kalsiyum karbonat partikülleri ataktik polipropilen ile kaplanır, yani kalsiyum karbonat partikülleri rastgele polipropilen baz materyalinde eşit olarak dağılır. Kalsiyum karbonat parçacıklarının, sırasıyla 10 um, 50 um ve 100 um yan uzunlukları veya çapları olan standart kübik veya küresel parçacıklar olduğu varsayıldığında, rastgele polipropilen ve kalsiyum karbonatın kütle oranı, kaplanmış her bir kalsiyum karbonat parçacığının yüzeyini hesaplamak için kullanılabilir. rastgele poli akriliğin ortalama hayali kalınlığı. Teoride, kalsiyum karbonat ne kadar fazla doldurulursa o kadar iyidir, yani hayali kalınlık ne kadar küçükse o kadar iyidir. Ancak gerçek kalınlık, proses ekipmanına ve çalışma koşullarına bağlıdır.

Ana malzeme ve aktif kalsiyum karbonat dolgu bileşiği olarak rastgele polipropilen yerine polietilen mumu veya polietilen kullanılması, polietilen mumu kalsiyum karbonat ana yığın dolgusunu ve polietilen kalsiyum karbonat ana yığın dolgusunu hazırlayabilir.

5. Plazma ve radyasyon modifikasyonu

Ağır kalsiyum karbonat (1250 ağ gözü) tozunu düşük sıcaklıkta plazma ile modifiye etmek için endüktif olarak birleştirilmiş kızdırma deşarjlı bir plazma sistemi ve plazma işleme gazı olarak bir argon (Ar) ve yüksek saflıkta propilen (C3H6) karışımı kullanmak. Sonuçlar, C3H6 karışık gazı ile muamele edilmiş Ar- Kalsiyum karbonat dolgu maddesinin polipropilen (PP) ile iyi bir arayüz yapışmasına sahip olduğunu göstermektedir. Bunun nedeni, modifiye edilmiş kalsiyum karbonat partiküllerinin yüzeyinde, kalsiyum karbonat partiküllerinin yüzeyinin polaritesini azaltan ve polipropilen (PP) ile uyumluluğu ve afiniteyi iyileştiren polar olmayan bir organik tabaka olmasıdır.

6. İnorganik yüzey modifikasyonu

Yoğunlaştırılmış fosforik asit (metafosforik asit veya pirofosforik asit), kalsiyum karbonat tozunun zayıf asit direnci ve yüksek yüzey pH'ının dezavantajlarının üstesinden gelebilen kalsiyum karbonat tozunun yüzeyini değiştirmek için kullanılır. Modifiye edilmiş ürünün pH'ı 5.0-8.0'dır (yüzey işleminden önce 1.0-5.0 daha düşük), asetik asit gibi zayıf asitlerde zor çözünür ve daha iyi asit direncine sahiptir.

Ek olarak, yüzey modifikasyonu için kalsiyum karbonat karbonizasyon işlemine çinko sülfat ve su camı eklenir. Elde edilen ürün stiren bütadien kauçuğa uygulandığında, uzama ve yırtılma mukavemeti geliştirilebilir.

Kuru modifikasyon süreci basittir, üretim ekipmanına yapılan yatırım ve üretim maliyetleri düşüktür ve deşarjdan hemen sonra paketlenebilir. Bununla birlikte, ıslak yöntemle karşılaştırıldığında, aktivasyon derecesi iyi değildir ve kalsiyum karbonat partiküllerinin birincil partikül boyutunu tek tip hale getirmek zordur. Bu nedenle, kuru aktivasyon işlemi şu anda dolgu dereceli kalsiyum karbonat modifikasyon işlemi için uygundur ve fonksiyonel nano-kalsiyum karbonat için daha da geliştirilmesi gerekmektedir.

3. Kalsiyum karbonatın modifikasyon etkisinin değerlendirilmesi

Modifiye edilmiş kalsiyum karbonatın etkisinin değerlendirilmesi kabaca iki kategoriye ayrılabilir: doğrudan yöntem ve dolaylı yöntem. Dolaylı yöntem, uygulama sisteminin uygulama performansını belirlemek için modifiye kalsiyum karbonat dolgu maddesini uygulama sistemi ile birleştirmektir. Doğrudan yöntem, aktivasyon derecesi, spesifik yüzey alanı, yağ emme değeri, kaplama miktarı, yüzey yapısı ve morfoloji gibi modifiye kalsiyum karbonatın yüzey fiziksel ve kimyasal özelliklerinin belirlenmesini ifade eder.

(1) Aktivasyon derecesi

İnorganik dolgu maddeleri genellikle nispeten yüksek bir yoğunluğa sahiptir ve suda doğal olarak çöken hidrofilik bir yüzeye sahiptir, oysa yüzey modifikasyonu ile muamele edilen inorganik dolgu maddelerinin yüzeyi hidrofilikten hidrofobik hale gelir. Bu tür hidrofobik ince parçacıklar, büyük yüzey gerilimi nedeniyle suda batmadan yüzer. Bu fenomene göre, ω ile temsil edilen aktivasyon derecesi kavramı önerilmiştir.

ω=numunedeki yüzen parçanın ağırlığı (g)/numunenin toplam ağırlığı (g)

ω'nin %0-100 arasındaki değişim süreci, modifiye edilmiş kalsiyum karbonatın küçükten büyüğe yüzey aktivasyon derecesini yansıtır.

Test yöntemi aşağıdaki gibidir, yaklaşık 5 g numuneyi tartın, 0,01 g hassasiyetinde, 250 ml ayırma hunisine 200 ml su ekleyin, 120 kez/dakika hızında 1 dakika ileri geri sallayın, yavaşça huni rafına yerleştirin ve bariz tabakalaşmadan sonra 20-30 dakika bekletin, batan kalsiyum karbonatı bir kerede 105 ± 5 ℃'de sabit ağırlıkta (0.001 g'ye kadar) bir cam kum potasına koyun, suyu emip filtre edin, ve 105 ± 5 ℃'de sabit ağırlığa kadar kuru, sabit sıcaklıkta kurutma kutusuna yerleştirin, 0.001 g'a kadar doğru.

(2) Spesifik yüzey alanı

Aktiviteyi iyileştirmeye ek olarak, yüzey modifikasyon işlemi, ikincil yığılmayı da etkili bir şekilde önleyebilir. Değiştirilmemiş nano kalsiyum karbonat partikülleri, sert aglomerasyonlar üretmeye eğilimlidir ve spesifik yüzey alanı küçüktür. Yüzey modifikasyonundan sonra, kalsiyum karbonat partiküllerinin aglomerasyonu büyük ölçüde iyileşir ve spesifik yüzey alanı önemli ölçüde artar. Spesifik yüzey alanı ne kadar büyük olursa, parçacıkların dağılımı ve dağılma derecesi o kadar iyi olur. Bunun nedeni, modifiye edilmiş nano kalsiyum karbonat parçacıklarının yüzeyinin bir değiştirici tabakası ile kaplanması ve yüzey enerjisinin azalması, parçacıkların kararlı bir duruma getirilmesidir. Bazı parçacıklar birlikte yığılmış olsa bile, karşılıklı yığılmaları, açılması daha kolay olan yumuşak bir yığılmadır.

(3) Yağ emme değeri

Yağ emme değeri, kalsiyum karbonat partiküllerinin boyutu, dağılımı, agregasyon derecesi, spesifik yüzey alanı ve yüzey özellikleri ile ilgilidir. Yağ emme değeri, özellikle kaplamalar, plastikler ve mürekkep endüstrileri için modifiye kalsiyum karbonatın pratik uygulamasını etkileyen önemli bir özelliktir. Yağ emme değeri büyükse kaplama ve mürekkep endüstrisinde kullanıldığında viskozite artacağından plastik endüstrisinde kullanıldığında plastikleştirici tüketimi artacağından yağ emme değeri düşük olmalıdır.