Nanometre kalsiyum karbonatın yüzey modifikasyonunda stearik asit uygulaması

Nano-kalsiyum karbonatın organik ortama uygulanmasında iki ana kusur vardır: biri, nano-kalsiyum karbonatın hidrofilik ve oleofobik yüzeye sahip inorganik bir malzeme olmasıdır. Polimerlerde zayıf dağılıma ve organizmalarla zayıf afiniteye sahiptir. Malzeme performansının düşmesine yol açan aglomeralar oluşturmak kolaydır; İkincisi, nano-kalsiyum karbonat, küçük parçacık boyutuna, çok sayıda yüzey atomuna, büyük yüzey enerjisine, parçacıklar arasında güçlü etkileşime sahiptir, bu da kolayca nano-kalsiyum karbonat tozunun aglomerasyonunu oluşturur. Kullanılan nano-kalsiyum karbonat miktarı arttıkça bu kusurlar daha belirgin hale gelir, aşırı doldurma malzemeyi kullanılamaz hale getirir.

Stearik asit, yaygın bir uzun karbon zincirli doymuş yağ asididir. Hem uzun karbon zincirinin lipofilik ucuna hem de karboksil grubunun hidrofilik ucuna sahiptir. Nano kalsiyum karbonatın yüzeyi hidrofiliktir, bu nedenle nano üzerinde stearik asit kaplanır, kalsiyum karbonatın yüzeyi lipofilikliğini büyük ölçüde artırabilir. Kauçuk, plastik, gelişmiş mürekkeplerle doldurulduğunda, geniş spesifik yüzey alanı ve yüksek spesifik yüzey enerjisi, kalsiyum karbonat partikülleri ve organik polimer molekülleri arasındaki ilişki için faydalıdır. Aralarındaki güçlü bağ, ürünün yüzeyini parlak hale getirebilir ve mükemmel performansa sahip olabilir.

1. Stearik asit kaplama modifiye nanometre kalsiyum karbonat mekanizması

Son yıllarda, nanometre kalsiyum karbonatın stearik asit ile kaplanması ve modifiye edilmesi üzerine çalışmalar da sonsuz sayıda ortaya çıkmıştır.

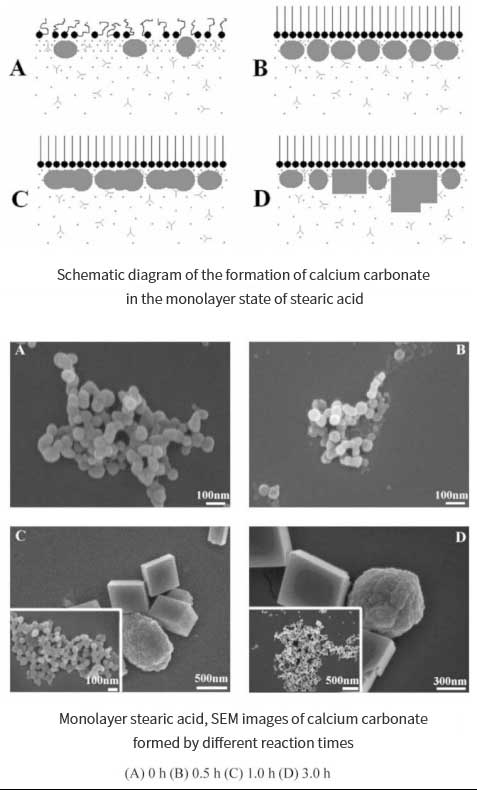

Chen Yijian et al. hava-su ara yüzeyinde stearik asit (SA) tek katmanlı kalsiyum karbonat kristallerinin oluşum sürecini araştırdı. Test ve karakterizasyon için elektron mikroskobu ve yerinde Brewster açı mikroskobu kullanılarak, stearik asidin tek tabakası altında, nihai kalsiyum karbonat kristallerinin, doğrudan solvasyondan elde edilmek yerine partikül öncüsü tarafından oluşturulduğu gözlemlendi. iyon. Taramalı elektron mikroskobundan (SEM) ve transmisyon elektron mikroskobundan (TEM) öncü parçacıkların çapı 100 nm'den küçük olan tek biçimli amorf kalsiyum karbonat küreleri olduğu bulunabilir. Deney, Ca(OH)2 ve CO2'nin reaksiyonu yoluyla kalsiyum karbonat üretmektir. Amorf kalsiyum karbonat, mineralizasyonun erken safhasında üretilir ve en az 0,5 saat boyunca stabil olarak bulunur. Miktar arttıkça, amorf kalsiyum karbonat birleşerek Kalsit fazı kalsiyum karbonat oluşturur.

Xuetao Shi et al. su fazı koşulları altında çökeltilmiş kalsiyum karbonatı kaplamak için ticari stearik asit kullandı, kaplanmış kalsiyum karbonattaki stearik asit içeriği %3 ila %13.5 idi. Fourier kızılötesi (FTIR), termogravimetrik (TG) ve diferansiyel taramalı kalorimetri (DSC) analizi, kalsiyum karbonat yüzeyinde serbest stearik asit olmadığını, sadece kalsiyum stearat olduğunu gösterdi. Oluşan kalsiyum stearatın kaplama tabakasının yüzeyinde kısmen kimyasal olarak ve kısmen fiziksel olarak adsorbe edildiği ve su fazı koşulları altında kalsiyum karbonatın yüzeyde tam olarak kaplanamaması sorununu çözebildiği bulunmuştur. Maksimum kaplama miktarı %3,25'tir.

2. Uzun zincirli yağ asitlerinin kalsiyum karbonat üzerindeki etkisi

Uzun zincirli yağ asitleri de kalsiyum karbonat oluşumunda önemli etkiye sahiptir.

Jiuxin Jiang et al. kalsiyum hidroksit süspansiyonuna karbondioksit üflerken çeşitli uzun zincirli yağ asitleri-laurik asit (laurik asit), palmitik asit (heksadekanoik asit) ve stearik asit (oktadekanoik asit) ekledi. Asit) kalsiyum karbonat oluşumunu araştırmak. Uzun zincirli yağ asitlerinin eklenmesinin kalsiyum karbonatın kristal formunu etkilemediği, ancak üretilen kalsiyum karbonat partiküllerinin morfolojisini etkilediği bulundu. Laurik asit eklendiğinde, kalsiyum karbonat parçacıklarının dağılabilirliği büyük ölçüde iyileşir; çok miktarda palmitik asit ve stearik asit eklendiğinde mikro çubuk benzeri bir yapı ve iğsi bir yapı oluşur. Yazar, kalsiyum hidroksit ve karbondioksitin karbonizasyon reaksiyonu sırasında, bir yandan karbon zincirinin uzunluğunun, kalsiyum hidroksit süspansiyonu tarafından oluşturulan misellerin şeklini, diğer yandan misellerin temas modunu etkilediğini öne sürmektedir. son oluşumu belirler. Kalsiyum karbonatın morfolojisi.

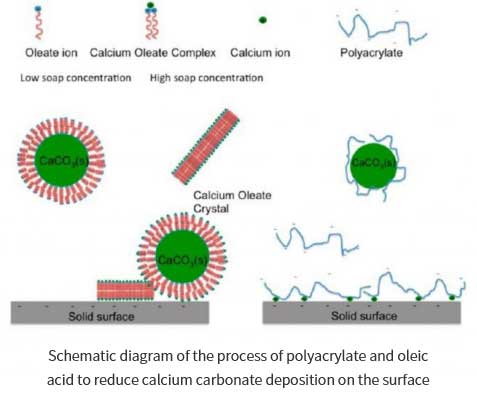

Hao Wang et al. polimerler, yağ asitleri, sabun sıvıları gibi temizlik maddelerinin sert yüzeylerde (paslanmaz çelik ve silikon yüzeyler gibi) aktif kalsiyum karbonatın kristalleşmesi, çekirdeklenmesi ve çökeltilmesi üzerindeki etkilerini inceledi. Böylece benzer prensipte bulaşık makinesinin deterjanla temizleme işlemi sırasında yağ lekelerini nasıl daha iyi çıkarabileceği anlatılır.

3. Aktif nano kalsiyum karbonat uygulaması

Stearik asit ile modifiye edilmiş nano kalsiyum karbonat, silikon reçine ve polipropilen gibi organik polimerler için dolgu maddesi olarak önemli bir etkiye sahiptir.

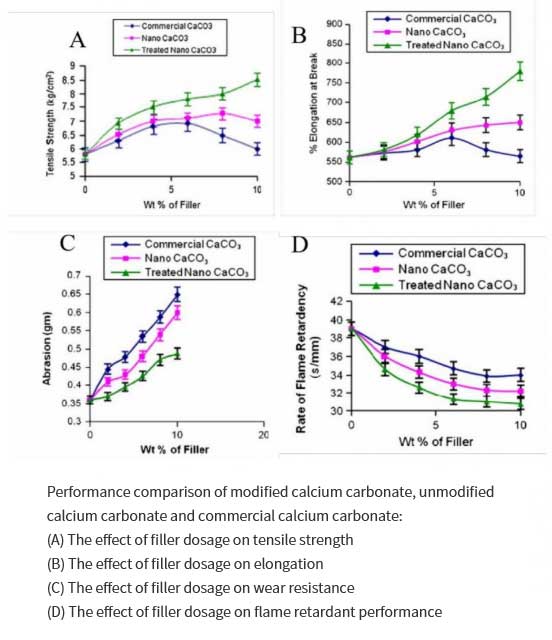

Satyendra Mishra et al. Stearik asit ile modifiye edilmiş nano-kalsiyum karbonatın silikon reçine kompozitlerinin özellikleri üzerindeki etkisini inceledi. Sodyum dodesil sülfonat varlığında, reaksiyona girmek için belirli bir konsantrasyonda CaCl2 ve NH4HCO3 kullandılar, süzüldüler ve nano kalsiyum karbonat tozu elde etmek için kurutuldular. Daha sonra toluen varlığında, belirli bir miktar stearik asit ve nano-kalsiyum karbonat karıştırılarak farklı stearik asit konsantrasyonlarına sahip yüzeyi modifiye edilmiş nano-kalsiyum karbonat elde edildi ve daha sonra performansını artırmak için silikon reçinesine dolgu maddesi olarak eklendi. ve modifiye edilmiş nano-kalsiyum karbonat elde edin. Kompozit malzemeler, sonuçlar, değiştirilmemiş nano-kalsiyum karbonat ve ticari kalsiyum karbonat ile karşılaştırıldığında, yüzeyi değiştirilmiş nano-kalsiyum karbonatın, kompozit malzemenin gerilme mukavemetini, uzamasını, aşınma direncini ve alev geciktiriciliğini büyük ölçüde iyileştirebileceğini göstermektedir. Yüzey modifikasyonu ayrıca polimer zincirini daha güçlü yapan ve polimerin termal stabilitesini artıran güçlü bir yapışma üretebilir. Bu nanokompozitlerin yüksek mukavemetine ve tokluğuna bağlı olarak, kablo konektörlerinde, elektrik ve aydınlatma şalterlerinde havacılık alanında da büyük değerde kullanılabilirler.

Mehdi Rahmani et al. polipropilen matris için stearik asit kaplı nano-kalsiyum karbonatın dağılım özelliklerini inceledi. Gerçek kaplamadan sonra kalsiyum karbonat yüzeyindeki stearik asit içeriğini analiz etmek için TGA kullanıldı ve tek katmanlı ve çok katmanlı stearik asit kaplı nanometreden sonra numunenin organizmadaki dağılım performansını gözlemlemek için alan emisyon taramalı elektron mikroskobu kullanıldı. kalsiyum karbonat. Sonuçlar, stearik asit ile modifiye edilmiş nano-kalsiyum karbonatın polipropilen organizmada doldurulduğunu ve iyi dağılabileceğini, bunun da partiküller arasındaki etkileşimi ve polimerler arasındaki yapışmayı azalttığını göstermektedir. Stearik asidin yüzey modifikasyonundan sonra, nano kalsiyum karbonat hidrofilikliğini ortadan kaldırır ve polimer matrisi ile uyumluluğunu büyük ölçüde artırır.

Yaygın uzun zincirli yağ asidi olarak stearik asit ucuzdur ve geniş bir kullanım alanına sahiptir ve nano-kalsiyum karbonatı iyi değiştirebilir. Ucuz ve elde edilmesi kolay bir dolgu maddesi olarak, stearik asit ile modifiye edilmiş aktif nano kalsiyum karbonat birçok organizmada iyi dağılabilir ve organizmanın gerilme mukavemeti, uzama, aşınma direnci ve alev geciktiriciliği gibi mekanik özelliklerini ve termodinamik özelliklerini iyileştirebilir. özellikleri, bu nedenle nanometre kalsiyum karbonatı değiştirmek için stearik asidin seçilmesi iyi araştırma ve uygulama değerine sahiptir.

Kaynak: Zhou Wei. Nanometre kalsiyum karbonatın yüzey modifikasyonu ve içi boş pirinç granüler stronsiyum karbonat ve içi boş fiber baryum karbonatın[D] hazırlanması.

Güney Çin Teknoloji Üniversitesi, 2018.

Kireçtaşı tozu için Masa vals tipi nasıl seçilir

kireçtaşı nedir? Herkesin kireç taşına aşina olduğuna inanıyorum. Kireçtaşı üretimimizin ve hayatımızın her yerinde görülebilir. Uygulama değeri yüksektir ve yaygın bir hammaddedir. Peki ne tür bir öğütme değirmeni kireçtaşı tozunu işleyebilir? Nasıl seçilir? Aslında, masa valsli değirmen, kireçtaşı tozunun işleme verimliliğini artıran yeni bir öğütme değirmeni türüdür. Seçim ve konfigürasyon planını formüle ederken, Ar-Ge ekibinin daha makul bir konfigürasyon planı geliştirmek için daha fazla öğütme bilgisini birleştirmesi gerekir. Ardından, kontrol edelim.

1. Kireçtaşının ne olduğunu anlayın

Bir seçim planı formüle ederken, malzemeyi kesinlikle tam olarak anlamak gerekir. Yalnızca fiziksel ve kimyasal özelliklerini, uygulama beklentilerini ve diğer bilgileri kavrayarak, buna uygun olarak daha makul bir seçim ve konfigürasyon formüle edebiliriz. Kireçtaşının ana bileşeni, yapı malzemeleri alanında yaygın olarak kullanılan kalsiyum karbonattır. Başlıca özelliği, yüksek sıcaklıkta kalsiyum oksit ve karbondioksiti parçalayabilmesidir. Bu nedenle önemli bir endüstriyel hammaddedir. Bir öğütme değirmeni seçerken, kireçtaşının farklı boyut, sıcaklık ve viskozitesini göz önünde bulundurmanız gerekir ve öğütme değirmeni modeli doğal olarak farklıdır, bu da değirmen seçiminde önemli bir parametre haline gelmiştir.

2. Müşterinin ihtiyaç duyduğu kapasite nedir?

Aslında bu nokta seçim için çok önemlidir. Değirmen üreticilerinin çok sayıda öğütme değirmeni olduğu gibi, kalker öğütebilen birçok değirmen türü de bulunmaktadır. Bazı değirmenler yüksek üretkenliğe ancak büyük kayıplara sahiptir. Diğer değirmenlerin üretim kapasitesi düşük ancak enerji tasarrufu var. Farklı müşteriler için sadece uygun olanlar daha iyidir. Bu nedenle ALPA, seçim ve konfigürasyon planını bilimsel olarak kişiselleştirir ve üretim kapasitesi gereksinimleri özellikle önemlidir.

3. Bitmiş ürünün gerekli inceliği nedir?

Anyone who knows the powder industry that different fields have different requirements for powder fineness. Only choosing the right machine to grind the suitable powder fineness is more important for this field. If the fineness of the finished product does not meet the requirements, no matter how large the output is, it will helpless. Therefore, customers need to provide product fineness in time. This requirement is crucial to the selection and configuration of the mill.

After the above detailed narration, everyone should have a better understanding that the three factors, the nature of the material, the production capacity and the fineness of the finished product, all are important references for formulating a suitable selection plan.