Diamond Mikro Toz Geliştirme Trendi

Elmas, yaygın olarak "elmas matkap" olarak bilinir, karbondan oluşan bir mineraldir. Kimyasal formülü C olan bir grafit allotropudur. Aynı zamanda yaygın elmasın orijinal halidir. Elmas, doğada doğal olarak bulunan en sert maddedir.

Elmas Mikrotozunun Sınıflandırılması

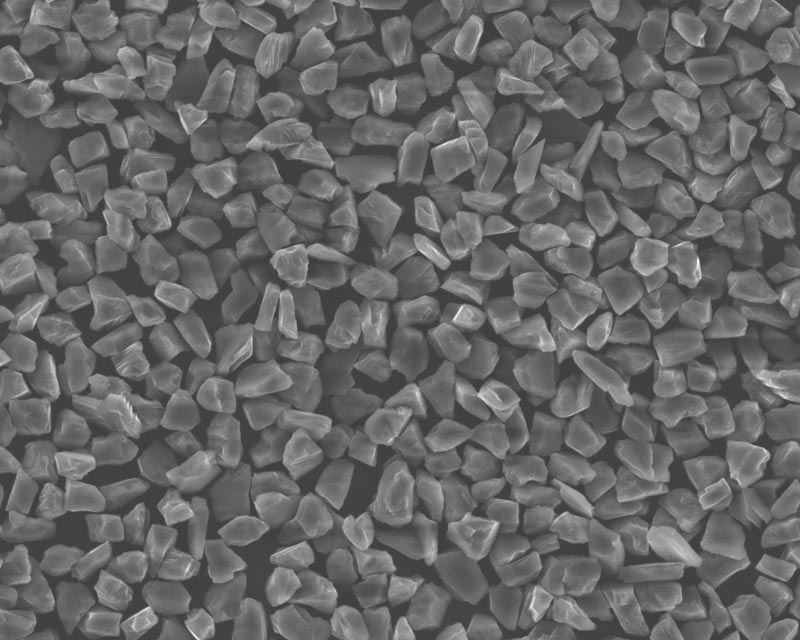

Elmas mikrotoz, mikron ve alt mikron elmas tozu oluşturmak üzere ezilen, şekillendirilen, saflaştırılan ve derecelendirilen tek elmas kristallerini ifade eder. Hammadde kaynağına göre, doğal elmas mikrotoz ve yapay elmas mikrotoz olarak ayrılabilir.

Elmas Mikrotozunun Sınıflandırılması

Tek kristal elmas mikrotoz, ezilen ve şekillendirilen yapay elmas tek kristal aşındırıcılar tarafından üretilir ve süper sert malzemelerin özel işlem yöntemleriyle üretilir.

Polikristalin elmasın yapısı, doymamış bağlarla bağlanmış çok sayıda küçük nano ölçekli parçacıktan oluşur ve bu, doğal siyah elmasa (ana rengi siyah veya koyu gri olan doğal polikristalin elmas) çok benzer.

Farklı elmas tozu türlerinin rolü

Geleneksel elmas tozu, polikristalin elmas tozu ve tek kristal elmas tozu olmak üzere iki kategoriye ayrılabilir. Nanoteknolojinin gelişmesiyle birlikte nano elmas tozu insanlar tarafından daha fazla kullanılmaya ve ilgi görmeye başlamıştır.

Polikristalin elmas tozu

Polikristalin elmas tozu, benzersiz bir yönlü patlatma yöntemi kullanılarak grafitten yapılır. Yüksek patlayıcıların yönlü patlatmasının şok dalgası, uçan metal pullarını hızlandırır ve grafit pullarına çarparak grafitin polikristalin elmasa dönüşmesine neden olur. Polikristalin elmas tozu kırılganlık ile karakterize edilir. Parçacık şekli düzensiz yarı dairesel bloktur ve yüzeyi pürüzlü ve düzensizdir.

İşlev: Esas olarak çip optik kristal/ultra ince işleme, büyük silikon gofret ultra ince parlatma, yüzey modifikasyonu ve diğer alanlarda kullanılır. Küresel polikristalin elmas tozu gri-siyah bir görünüme ve hafif metalik bir parlaklığa sahiptir.

Tek kristal elmas tozu

Tek kristal elmas tozu, süper sert malzemelerin özel işlem yöntemleriyle ezilip şekillendirildiği statik basınç yöntemiyle yapay elmas tek kristal aşındırıcı ile üretilir. Parçacıkları tek kristal elmasın tek kristal özelliklerini korur ve kristal şekli yüksek mukavemet, tokluk ve iyi termal stabiliteye ve güçlü darbe direncine sahip düzenli ve tam bir hekzahedrondur.

İşlevi: Elektrokaplama ürünleri, taşlama tekerlekleri, taşlama tekerlekleri ve yüksek dereceli taşların parlatılması, gravürü, otomotiv camı, üst düzey mobilya, seramik, semente karbür, manyetik malzemeler vb. için uygundur. Semente karbür, seramik, değerli taşlar, optik cam vb. gibi yüksek sertlikteki malzemelerin taşlanması ve parlatılması için ideal bir hammaddedir.

Nano elmas tozu

Tane boyutu 100 nm'den küçük olduğunda nano elmas olarak adlandırılır. Sadece elmasın mükemmel özelliklerine sahip olmakla kalmaz, aynı zamanda küçük boyut etkisi, yüzey etkisi, kuantum etkisi vb. gibi nanomalzemelerin benzersiz özelliklerine de sahiptir. Bu nedenle, nanomalzemelerin ve elmasların ikili özelliklerine sahiptir ve daha geniş bir kullanım alanına sahiptir.

İşlev:

(1) İnce taşlama ve parlatma uygulaması. Nanodiamond, hem süper sert malzemelerin hem de nanomalzemelerin özelliklerine sahiptir. Hassas parçaların parlatma üretiminde ve kuvars, optik cam, yarı iletkenler, alaşımlar ve metal yüzeylerin ultra ince işlenmesinde kullanılabilir. Yüzey pürüzlülük değeri Ra 2-8 nm'ye ulaşabilir.

(2) Tıbbi alanda uygulama. Nanodiamond, tıbbi araştırmalarda biyolojik taşıyıcı olarak kullanılabilir ve ayrıca yapay kemiklerin ve eklemlerin kullanım ömrünü uzatmak için yapay kemiklerin ve eklemlerin yüzeylerindeki aşınmaya dayanıklı kaplamalarda da kullanılabilir.

(3) Yüksek ısı iletkenliğine sahip paketleme malzemelerinin uygulaması. Metal yüksek termal iletkenlik matrisine nanodiamond eklenerek hazırlanan kompozit malzemenin hem düşük termal genleşme katsayısına hem de yüksek termal iletkenliğe sahip yeni bir elektronik paketleme malzemesi türü olması bekleniyor.

Elmas mikro tozunun kesme aletleri, elmas telleri, taşlama macunları/aşındırıcı sıvılar vb. gibi geniş bir kullanım alanı vardır. Farklı uygulama senaryolarının elmas mikro tozu için farklı gereksinimleri vardır ve uzmanlaşmış geliştirme, elmas mikro tozunun geliştirilmesine elverişlidir. Şüphesiz, elmas mikro tozu yüksek, hassas ve son teknolojiye yönelik ürünlerin geliştirilmesi için vazgeçilmez bir aşındırıcıdır ve uygulama beklentileri geniştir ve uygulama alanları da genişlemektedir.

Kireç taşının çimento yakmanın yanı sıra başka hangi yüksek kaliteli uygulamaları vardır?

Kireçtaşı, çimento üretiminin ana hammaddesidir. 1 ton çimento klinkeri üretmek için yaklaşık 1,4 ila 1,5 ton kireçtaşı tüketilir.

Peki, kireçtaşının çimento üretmenin yanı sıra başka hangi üst düzey uygulamaları vardır?

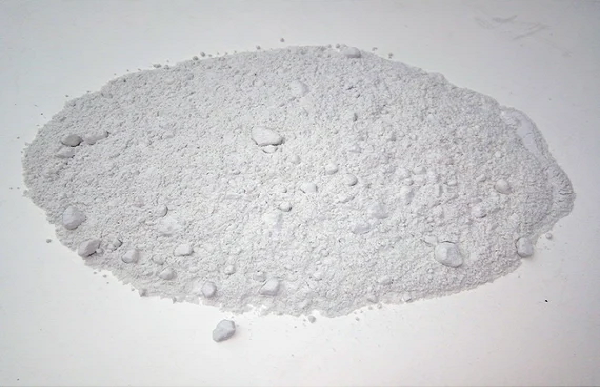

1. Kalsiyum oksit üretimi

Kalsiyum oksit, yaygın olarak kireç taşı olarak bilinen beyaz toz kireçtaşının yüksek sıcaklıkta kalsinasyonuyla elde edilir. Ürün görünümüne göre, kalsiyum oksit blok kalsiyum oksit ve toz kalsiyum oksit olarak ayrılabilir; farklı kalsiyum ve magnezyum içeriğine göre, kalsiyum oksit endüstriyel sınıf kalsiyum oksit, gıda sınıfı kalsiyum oksit vb. olarak ayrılabilir. Endüstriyel sınıf kalsiyum oksit dört kategoriye ayrılır: Sınıf I ürünler kimyasal sentez içindir; Sınıf II ürünler kalsiyum karbür içindir; Sınıf III ürünler plastik ve kauçuk içindir; Sınıf IV ürünler baca gazı kükürt giderme ve diğer kullanımlar içindir.

Kalsiyum oksit, çelik ve plastikler için önemli bir yardımcı malzeme ve temel hammaddedir. Endüstriyel atık su arıtımı, çöp yakma ve baca gazı kükürt giderme gibi çevre koruma alanlarında büyük pazar beklentileri vardır. Maliyet açısından etkili bir alkali oksit olan kalsiyum oksit, otoyollarda, yüksek hızlı demiryollarında, inşaatta, endüstride (demir dışı metaller, kağıt yapımı, şeker yapımı, soda külü, gıda, ilaç, yapı malzemeleri), tarımda ve diğer alanlarda da yaygın olarak kullanılır ve önemli bir temel hammaddedir.

2. Kalsiyum hidroksit üretimi

Kalsiyum hidroksit, kalsiyum oksit ve suyun sindirimi ile oluşur. Kimyasal formülü Ca(OH)2'dir ve yaygın olarak sönmüş kireç ve hidratlı kireç olarak bilinir. Sulu çözeltisine berrak kireç suyu denir.

Kalsiyum hidroksit, bir alkalinin genel özelliklerine sahiptir ve güçlü bir alkalidir. Kalsiyum hidroksitin çözünürlüğü sodyum hidroksit ve potasyum hidroksitten çok daha küçük olduğundan, çözeltisinin aşındırıcılığı ve alkalinitesi nispeten küçüktür, bu nedenle gıdalarda tamponlama, nötrleştirme ve katılaştırmada rol oynamak için asitlik düzenleyici olarak kullanılabilir. Gıda sınıfı kalsiyum hidroksit nispeten yüksek bir aktiviteye, nispeten gevşek bir yapıya, yüksek saflığa, iyi beyazlığa, düşük safsızlık içeriğine sahiptir ve Pb ve As gibi zararlı elementler içermez.

Kalsiyum hidroksit, kalsiyum preparat üretim endüstrisinde yaygın olarak hammadde olarak kullanılır, bunların arasında kalsiyum glukonat yaygındır. Kalsiyum hidroksit, süt tozunda (tatlandırılmış süt tozu dahil) ve krema süt tozunda ve hazırlanmış ürünlerinde ve bebek mamasında asitlik düzenleyici olarak kullanılabilir. Kalsiyum hidroksit, bira, peynir ve kakao ürünlerinde tampon, nötrleştirici ve katılaştırıcı olarak kullanılabilir. pH ayarlaması ve pıhtılaşma etkileri nedeniyle, ilaç ve gıda katkı maddelerinin sentezi, yüksek teknoloji ürünü biyomalzemeler HA'nın sentezi, yem katkı maddeleri için VC fosfatların sentezi ve kalsiyum sikloheksan, kalsiyum laktat, kalsiyum sitrat, şeker endüstrisi katkı maddeleri ve su arıtımı ve diğer yüksek kaliteli organik kimyasalların sentezi için de kullanılabilir. Asitlik düzenleyicilerin ve yenilebilir et yarı mamul ürünleri, konjac ürünleri, içecek ürünleri ve tıbbi lavmanlar gibi kalsiyum kaynaklarının hazırlanmasında faydalıdır.

3. Nano kalsiyum karbonat üretimi

Nano kalsiyum karbonat, kauçuk, plastik, kağıt yapımı, mürekkepler, kaplamalar, sızdırmazlık maddeleri ve yapıştırıcılar, ilaçlar, diş macunları, gıda ve diğer alanlarda yaygın olarak kullanılan 1-100 nm parçacık boyutuna sahip işlevsel inorganik dolgu maddelerini ifade eder.

Nano kalsiyum karbonatın endüstriyel üretimi esas olarak karbonizasyona dayanmaktadır. Hammaddeleri esas olarak yüksek kalsiyum karbonat içeriğine sahip kireç taşıdır. Toz malzeme ürünleri kalsinasyon, sindirim, karbonizasyon, modifikasyon, dispersiyon ve kurutma yoluyla elde edilir.

Kireçtaşındaki CaO içeriğinin gradyan değişimine göre, %54'ten fazla içeriğe sahip yüksek kaliteli kireçtaşı, esas olarak yüksek kaliteli plastiklerde, kağıt yapımında, kaplamalarda, tıpta, elektronikte, gıdada ve diğer endüstrilerde kullanılan yüksek katma değerli hafif kalsiyum karbonat ve nanokalsiyum karbonat ürünleri üretmek için kullanılabilir; %49 ile %53 arasında bir içeriğe sahip orta kaliteli kireçtaşı, esas olarak metalurjik çözücülerde, kimyasallarda ve gıda derin işleme endüstrilerinde kullanılan aktif kalsiyum oksit ve ondan sindirilen kalsiyum hidroksit üretmek için kullanılabilir; %48'den az içeriğe sahip düşük kaliteli kireçtaşı, çimento endüstrisinde ve inşaat endüstrisinde kullanılabilir.

Kireçtaşı kaynaklarının farklı kalsiyum oksit içeriğine göre, kireçtaşı hammaddeleri, yüksek kaliteli kaynaklar, tam kullanım ve maksimum değer ve çevresel etkilere sahip tamamen kapalı bir endüstriyel zincir elde etmek için kademeli bir şekilde çeşitli ilgili endüstrilere dağıtılır.

Grafen modifiyeli termoset reçinelerin geliştirilmesi

Grafen, sp2 hibrit bir şekilde bağlanmış tek bir karbon atomu katmanından oluşan petek iki boyutlu düzlemsel bir malzemedir. Yüksek taşıyıcı hareketliliği, yüksek ışık geçirgenliği, yüksek özgül yüzey alanı, yüksek Young modülü, yüksek kırılma mukavemeti vb. gibi birçok mükemmel özelliğe sahiptir. Bu özellikler, grafeni termoset reçinelerin performansını iyileştirmek için ideal bir dolgu maddesi yapar. Termoset reçine malzemeleri, yüksek özgül mukavemet, büyük özgül modül, iyi termal kararlılık ve korozyon direnci gibi avantajları nedeniyle endüstri ve akademiden yaygın ilgi görmüştür.

Grafen tozunun yüzeyini değiştirmenin iki ana yolu vardır: kovalent bağ modifikasyonu ve kovalent olmayan bağ modifikasyonu.

Kovalent bağ modifikasyonu, grafen yüzeyindeki değiştiricilerin kovalent bağlanmasını sağlamak için kimyasal reaksiyonlar kullanan veya yeni fonksiyonel gruplar veya kimyasal bağlar oluşturmak için grafenin özel işlenmesini sağlayan ve böylece reçine matrisindeki grafen tozunun uyumluluğunu ve dağılabilirliğini iyileştiren bir yöntemdir.

Kovalent olmayan bağ modifikasyonu, esas olarak modifiye edilmiş grubu π-π bağı istiflemesi yoluyla grafenle birleştirerek grafenin etkili modifikasyonunu elde eder. Bu yöntemin avantajı, grafenin kimyasal yapısını değiştirmeden veya yeni kovalent bağlar eklemeden grafenin dağılabilirliğini iyileştirmesidir.

Farklı tipteki termoset reçine matrisleri için, reçine matrisinin performansını etkilemeden grafen tozunun reçinede eşit şekilde dağılabilmesi için uygun bir modifikasyon yöntemi seçmek gerekir.

Yeni bir takviye dolgusu türü olarak, grafen, kompozit malzemenin mekanik özelliklerini, ablasyon direncini, elektriksel özelliklerini, korozyon direncini ve aşınma direncini önemli ölçüde iyileştirmek için termoset reçine matrisinde eşit şekilde dağılabilir ve böylece termoset reçine bazlı kompozit malzemelerin uygulama aralığı genişletilebilir.

Mekanik özellikler

Grafen, termoset reçine malzemelerinin mekanik özelliklerini önemli ölçüde iyileştirebilir ve kompozit malzemeleri makine ve otomotiv yapısal parçaları alanlarında önemli uygulama değerine sahip hale getirebilir.

Anti-ablasyon performansı

Grafen oksit eklenmesi, kompozit malzemenin termal iletkenliğini artıracak ve ısı çıkarımını hızlandıracak, kompozit malzemenin doğrusal ablasyon oranını %62,08 oranında azaltacaktır. Grafen oksit eklenmesi, ablasyon işlemi sırasında matriste bir karbon tabakasının oluşumunu teşvik etmeye, matrisin grafitleşme derecesini artırmaya ve ısının malzemeye yayılmasını önlemek için bir ısı yalıtım tabakası oluşturmaya elverişlidir, böylece kompozit malzemenin doğrusal ablasyon oranını azaltır ve reçine kompozit malzemenin ablasyon direncini iyileştirir.

Elektriksel özellikler

Grafen, sp2 hibritlenmiş karbon atomlarından oluşan iki boyutlu petek kafes yapısına sahip bir karbon malzemedir. Mükemmel yapısal π elektronları, elektronların hareketliliğini büyük ölçüde iyileştiren konjuge bir etki sağlar. Aynı zamanda, ideal koşullar altında, grafenin iletkenlik bandı ve değerlik bandı Dirac noktasında temas halindedir, böylece elektronlar değerlik bandı ile iletkenlik bandı arasında enerji engeli olmadan hareket edebilir ve böylece grafenin mükemmel elektriksel özelliklere sahip olması sağlanır.

Korozyon direnci

Termoset reçine, kaplama malzemelerinde yaygın bir matris malzemesidir ve mükemmel korozyon direncine sahiptir, ancak kürlenmiş reçine malzemesi mikro gözenekler veya mikro boşluklar üretecektir, bu da alt tabakanın koruma yeteneğini zayıflatır. Grafenin kimyasal kararlılığı ve bariyer özellikleri, aşındırıcı maddelerin nüfuz etmesini etkili bir şekilde önleyebilir ve aşındırıcı maddeler metal yüzeye ulaştığında yüzeyde daha fazla yayılmasını önleyebilir, koruyucu alt tabakaya verilen korozyon hasarının derecesini en aza indirerek onu metal alt tabaka kaplamaları için tercih edilen dolgu maddesi haline getirir.

Grafen modifiyeli termoset reçinenin uygulaması

Şu anda, grafen modifiyeli termoset reçine esas olarak ağır hizmet tipi korozyon önleyici kaplamalarda, korozyonu önlemek ve hizmet ömrünü uzatmak için büyük ekipmanlara (büyük gemiler, yüzey platformları, rüzgar türbinleri vb. gibi) püskürtülerek kullanılmaktadır; gelecekte, grafen modifiyeli termoset reçine havacılık, elektronik bileşenler ve diğer alanlarda da daha yaygın olarak kullanılacaktır.

Modifiye edilmiş silika tozunun uygulanması

Silika tozu, organik polimerlerle birleştirilebilen ve kompozit malzemelerin genel performansını iyileştirebilen çok önemli bir inorganik metalik olmayan fonksiyonel dolgu maddesidir. Elektrik ve elektronik, silikon kauçuk, kaplamalar, yapıştırıcılar, dolgu malzemeleri ve diğer alanlarda yaygın olarak kullanılır.

Silika tozunun kendisi polar, hidrofilik bir maddedir. Polimer matrisinden farklı arayüz özelliklerine, zayıf uyumluluğa sahiptir ve genellikle temel malzemede dağıtılması zordur. Bu nedenle, kompozit malzemeyi daha mükemmel hale getirmek için genellikle silika tozunun yüzeyini değiştirmek ve silika tozunun yüzeyinin fiziksel ve kimyasal özelliklerini uygulamanın ihtiyaçlarına göre kasıtlı olarak değiştirmek gerekir, böylece organik polimer malzemelerle uyumluluğunu iyileştirmek ve polimer malzemelerdeki dağılma ve akışkanlık gereksinimlerini karşılamak.

Bakır kaplı laminat

Bakır kaplı laminat, cam elyafı veya diğer takviye malzemelerini bir reçine matrisiyle emprenye ederek, farklı dolgu maddeleri ekleyerek ve tutkal ayarlama ve emprenye etme gibi işlemlerle bir veya her iki tarafını bakır folyo ile kaplayarak ve ardından sıcak presleme yaparak yapılan elektronik bir temel malzemedir. Modifiye silika tozunun eklenmesi, bakır kaplı laminatların üretim maliyetini düşürebilir ve ısı direncini, iletkenliğini ve mekanik özelliklerini iyileştirebilir.

Kauçuk

Kauçuk, geri dönüşümlü deformasyona sahip oldukça elastik bir polimer malzemedir. Elektronik, otomobil, inşaat mühendisliği, ulusal savunma, tıbbi ve sağlık ve günlük ihtiyaçlarda yaygın olarak kullanılabilir. Kauçuk hazırlama sürecinde, belirli miktarda inorganik dolgu maddesi eklemek yalnızca kauçuğun üretim maliyetini düşürmekle kalmaz, aynı zamanda kauçuk kompozit malzemelerin kapsamlı fiziksel özelliklerini ve dinamik mekanik özelliklerini önemli ölçüde iyileştirebilir.

Plastik

Silikon tozu, plastik yapma sürecinde polietilen (PE), polivinil klorür (PVC), polipropilen (PP), polifenilen eter (PPO) gibi malzemelerde dolgu maddesi olarak kullanılabilir. İnşaat, otomobil, elektronik iletişim yalıtım malzemeleri, tarım, günlük ihtiyaçlar, ulusal savunma ve askeriye gibi birçok alanda yaygın olarak kullanılır.

Epoksi kalıplama bileşiği

Epoksi kalıplama bileşiği, çeşitli katkı maddelerinden yapılmış bir kalıplama bileşiğidir. Elektronik ambalajlama için önemli bir malzemedir ve mikroelektronik ambalajlama pazarının %97'sinden fazlasını oluşturur. Yarı iletkenler, tüketici elektroniği, entegre devreler, havacılık, askeri ve diğer ambalajlama alanlarında yaygın olarak kullanılabilir.

Epoksi döküm

Epoksi yalıtım döküm malzemesi, reçine, kürleme maddesi, dolgu maddesi vb.'den yapılmış sıvı veya viskoz polimerize edilebilir reçine karışımıdır. Döküm sıcaklığında, dökülebilir malzeme iyi akışkanlığa ve daha az uçucu maddeye, hızlı kürlenmeye ve kürlemeden sonra küçük bir büzülmeye sahiptir. Dökülebilir malzemeden sonra oluşan epoksi reçine, yalıtım, nem geçirmezlik, küf geçirmezlik, korozyon önleme, sabitleme ve izolasyon gibi birden fazla işlevi birleştiren bir yalıtım ürünüdür.

Elektronik saksı tutkalı

Saklama tutkalı genellikle elektronik bileşenlerde, özellikle bağlama, sızdırmazlık, bariyer ve koruma için kullanılır. Kürlenmeden önce sıvıdır ve belirli bir akışkanlığa sahiptir. Tutkalın viskozitesi, ürünün malzemesine, performansına ve üretim sürecine göre değişir ve kullanım değeri ancak tutkal tamamen kürlendikten sonra gerçekleştirilebilir.

Yapay kuvars taşı

Silikon tozu, yapay kuvars taşında dolgu maddesi olarak kullanılır ve bu, yalnızca doymamış reçinenin tüketimini azaltmakla kalmaz, aynı zamanda yapay kuvars levhanın aşınma direncini, asit ve alkali direncini, mekanik mukavemetini ve diğer özelliklerini de iyileştirir.

Silikon mikro tozunun farklı uygulama alanları farklı kalite gereksinimlerine sahiptir. Bu nedenle, silikon mikro tozunun uygulamasını seçerken, alt akış endüstrilerinin ihtiyaçları ile birleştirilmeli ve uygun silikon mikro tozu türünü ve değiştiricisini ve formülünü seçmek için kapsamlı maliyet, verimlilik, performans ve diğer faktörler dikkate alınmalıdır. Ülkemin ekonomisinin ve toplumunun sürekli iyileştirilmesiyle, şu anda, modifiye edilmiş silikon mikro tozunun uygulama araştırması esas olarak yüksek kaliteli bakır kaplı laminatlar, yüksek performanslı yapıştırıcılar, yalıtım malzemeleri ve küresel silikon mikro tozunun hammadde olarak kullanıldığı diğer yüksek teknoloji alanlarına odaklanacaktır. Gelecekte, rafine etme ve işlevsel uzmanlaşma, modifiye edilmiş silikon mikro tozu uygulamasının ana yönü olacaktır.

Yaygın toz yüzey modifikasyon ekipmanı

Toz modifikasyon etkisini etkileyen faktörler arasında toz hammaddelerinin özellikleri, modifikasyon yöntemleri, modifikasyon süreçleri, modifikatörler ve formülleri ve modifikasyon ekipmanları yer alır. Toz modifikasyon süreci ve modifikatör veya formül belirlendiğinde, modifikasyon ekipmanı toz modifikasyon etkisini etkileyen temel faktör haline gelir.

Toz modifikasyon ekipmanı esas olarak üç sorumluluğu üstlenir: birincisi karıştırma, ikincisi dağıtma ve üçüncüsü modifikatörün ekipmanda erimesi ve tozla iyi bir şekilde birleşmesidir. Ek olarak, toz modifikasyon ekipmanının daha az enerji tüketimi ve aşınması, toz kirliliği olmaması, basit ekipman çalışması ve istikrarlı çalışması da gerekir.

1. HEM yüksek verimli hibrit modifikatör

HEM yüksek verimli hibrit modifikatörde altı grup karıştırma küreği, 24 hareketli bıçak ve kılavuz plaka bulunur. Malzemeler haznede tekrar tekrar tamamen karıştırılır ve katkı maddeleriyle tekrar tekrar etki eder, böylece malzemeler katkı maddelerini emer, böylece katkı maddeleri tozun yüzeyine eşit şekilde kaplanır.

2. Yüksek hızlı ısıtma karıştırıcısı

Yüksek hızlı ısıtma karıştırıcısı, inorganik dolgu maddeleri veya pigmentler gibi inorganik tozların kimyasal kaplaması ve modifikasyonu için yaygın olarak kullanılan ekipmanlardan biridir. Plastik ürün işleme endüstrisinde yaygın olarak kullanılan bir karıştırma ekipmanıdır.

3. SLG sürekli toz yüzey düzenleyici

SLG sürekli toz yüzey düzenleyicisi esas olarak bir termometre, bir tahliye portu, bir hava girişi, bir hava kanalı, bir ana makine, bir besleme portu, bir ölçüm pompası ve bir besleyiciden oluşur.

4. Yüksek hızlı hava akışlı darbeli yüzey düzenleyici

Ana yapı esas olarak yüksek hızlı dönen rotor, stator, sirkülasyon döngüsü, kanat, ceket, besleme ve boşaltma cihazından oluşur. Tüm sistem karıştırıcı, ölçüm besleme cihazı, yüksek hızlı hava akışlı darbeli yüzey düzenleyici, ürün toplama cihazı, kontrol cihazı vb.'den oluşur.

5. Yatay kürekli karıştırıcı

Yatay kürekli karıştırıcı, yapısal özellikleri olarak yatay silindir ve tek eksenli çok kürekli aralıklı bir toz yüzey düzenleyicisidir. Esas olarak aktarma mekanizması, ana şaft, silindir, uç kapak vb.'den oluşur.

6. Türbin (döner) değirmen

Esas olarak makine tabanı, tahrik parçası, kırma odası, boşluk ayarı ve giriş ve çıkıştan oluşur. Karakteristik özelliği, ultra ince öğütme işlemiyle (50℃~60℃) üretilen ısının, ezilmiş ultra ince tozu girdap değirmenine sokmak için kullanılması ve önceden ısıtılmış ve eritilmiş stearik asit değiştiricinin sürekli yüzey modifikasyonu gerçekleştirmek için ölçülmesidir.

7. Turbo değirmen

Turbo değirmen esas olarak bir depolimerizasyon tekerleği, bir tahliye kapısı, bir hava girişi, bir sınıflandırıcı, bir besleme portu, çok kanallı bir yüzey dağıtıcı girişi ve bir besleyiciden oluşur.

Son olarak, yüzey modifikasyon ekipmanının seçim prensipleri aşağıdaki gibi özetlenmiştir:

(1) Toz ve yüzey değiştiricinin iyi dağılabilirliği. Sadece iyi dağılabilirlikle toz ve yüzey değiştirici nispeten eşit bir fırsata ve etkiye sahip olabilir ve yüzey değiştiricinin miktarı azaltılabilir. (2) Modifikasyon sıcaklığı ve kalma süresi belirli bir aralıkta ayarlanabilir.

(3) Birim ürün başına düşük enerji tüketimi ve düşük aşınma. Modifiye ediciye ek olarak, yüzey modifikasyonunun ana maliyeti enerji tüketimidir. Düşük enerjili modifikasyon ekipmanı üretim maliyetlerini düşürebilir ve ürün rekabet gücünü artırabilir; düşük aşınma yalnızca modifiye edilmiş malzemelerin kirlenmesini önlemekle kalmaz, aynı zamanda ekipmanın çalışma verimliliğini de artırabilir ve işletme maliyetlerini azaltabilir.

(4) Daha az toz kirliliği. Modifikasyon işlemi sırasında tozun kaçması yalnızca üretim ortamını kirletmekle kalmaz, aynı zamanda malzeme kaybına da neden olarak ürün üretim maliyetlerinin artmasına neden olur. Bu nedenle ekipmanın toz kirliliği araştırılmalıdır.

(5) Sürekli üretim, basit çalışma ve düşük emek yoğunluğu.

(6) Sorunsuz ve güvenilir çalışma.

(7) Malzemenin özelliklerine ve yüzey modifiye edicinin özelliklerine göre işleme hacmini, modifiye edici ekleme miktarını, modifikasyon sıcaklığını, kalma süresini ve diğer faktörleri otomatik olarak ayarlayabilen yüksek düzeyde otomatik kontrol.

(8) Ekipmanın üretim kapasitesi, tasarlanan üretim ölçeğiyle tutarlı olmalıdır. Tasarlanan üretim ölçeği arttırıldığında, ekipman sayısını azaltmak, üretim alanını ve üretim maliyetlerini düşürmek ve yönetimi kolaylaştırmak için mümkün olduğunca büyük ölçekli ekipmanlar seçilmelidir.

Genel toz işleme ekipmanı üretim hattı hakkında bilgi edinin

Toz işleme ekipmanı, modern endüstriyel üretimde vazgeçilmez bir çekirdek bileşendir. Toz hammadde taşıma, öğütme, sınıflandırma, yüzey işleme, katı-katı ayırma, sıvı-katı ayırma, gaz-katı ayırma, kurutma, karıştırma, granülasyon, kalıplama, kavurma/kalsine etme, soğutma, paketleme ve depolama gibi birden fazla temel işlem akışından geçerler.

Besleme/Besleme: Titreşimli besleyici, Elektromanyetik titreşimli besleyici, Vida besleyici, Disk besleyici, Döner besleyici

Taşıma: Bantlı konveyör, Zincirli konveyör, Kova asansörü, Pnömatik konveyör, Hidrolik konveyör, Vida konveyör

Genellikle kullanılan endüstriyel toz ve partikül taşıma ekipmanları

1 Vida konveyör

2 Boru zincirli konveyör

3 Pozitif basınçlı pnömatik taşıma ekipmanı

Öğütme değirmeni

Çeneli kırıcı: malzemeleri ezmek için sabit çeneye periyodik olarak yaklaşmak ve onu terk etmek için hareketli çeneyi kullanır.

Konik kırıcı: malzemeleri ezmek için sabit koniye periyodik olarak yaklaşmak ve onu terk etmek için sallanan hareketli koniyi kullanır.

Çekiç kırıcı: Rotor üzerine menteşelenmiş çekiç kafasının dönüşüyle oluşan darbeyi kullanarak malzemeleri ezer.

Darbeli kırıcı: Rotor ve darbe plakasına sıkıca sabitlenmiş plaka çekicinin darbesini kullanarak malzemeleri ezer.

Kesme kırıcı: Malzemeleri ezmek için hareketli ve statik keskin bıçaklar arasındaki nispeten hızlı hareketi kullanır.

Silindir değirmeni: Malzemeleri ezmek için senkronize olarak dönen ekstrüzyon silindirleri kullanır.

Darbeli değirmen: Malzemeleri yüksek hızda santrifüjlü olarak hareket ettirmek ve girdap odasında çarpışıp birbirlerini ezmek için yatay yüksek hızlı dönen pervaneler kullanır.

Bilyalı değirmen/tüp değirmen: Malzemeleri ezmek için dönen silindirdeki öğütme ortamının darbesini, öğütülmesini ve kesilmesini kullanır. Öğütme ortamları küresel, kısa sütunlu, çubuk şeklindedir, vb.

Eleme değirmeni: Ezilmiş malzemeleri ezmek ve sınıflandırmak için eleme mekanizmasına sahip bir değirmen kullanın.

Titreşimli değirmen: Malzemeyi ezmek için titreşimli silindirdeki öğütme ortamının darbesini, öğütülmesini ve kesilmesini kullanın.

Kule değirmeni/dikey karıştırmalı değirmen: Malzemeyi ezmek için dikey karıştırma mekanizması tarafından tahrik edilen öğütme ortamının darbesini, öğütülmesini ve kesilmesini kullanın.

Yatay karıştırmalı değirmen: Malzemeyi ezmek için yatay karıştırma mekanizması tarafından tahrik edilen öğütme ortamının darbesini, öğütülmesini ve kesilmesini kullanın.

Dikey değirmen/tekerlekli değirmen: Malzemeyi öğütmek ve ezmek için öğütme diskinin ve öğütme silindirinin göreceli dönüşünü kullanın ve öğütülmüş malzemeyi Raymond değirmeni, Loesche değirmeni vb. gibi sınıflandırın.

Halka silindirli değirmen: Malzemeyi öğütme halkası ile öğütme çemberi arasında çarpma, çarpışma, kesme yoluyla ezmek için öğütme halkasının (silindirin) dönüşünü ve dönmesini kullanın.

Yatay silindirli değirmen: Dönen silindir, malzemenin silindir duvarı ile yüksek basınçlı silindir arasında sıkıştırılmasını zorlar ve tekrar tekrar sıkıştırılır, öğütülür, kesilir ve ezilir.

Planeter değirmen: Malzemeyi ezmek için öğütme silindirinin dönüşü ve dönüşü tarafından tahrik edilen öğütme ortamının darbesini ve öğütmesini kullanın.

Kolloid değirmen: Malzeme, yüksek hızlı dönen dişler ve sabit dişler arasında kesilir ve öğütülür ve etkili bir şekilde emülsifiye edilir ve dağıtılır.

Hava akışlı pulverizatör: Malzeme, yüksek hızlı hava akışı kullanılarak malzemeler veya malzemeler ile cihazın duvarı arasında güçlü çarpışma, darbe ve sürtünme ile ezilir.

Ağır hizmet tipi öğütücü: Disk şeklindeki silindir, malzemeyi ezmek için tekrar tekrar yuvarlama ve kesme uygulayarak alt ray boyunca ilerler.

Yan duvar öğütücü: Silindirik silindir, dönmek için dönen şaft tarafından tahrik edilir ve yan duvar, malzemeyi ezmek için bir ekstrüzyon etkisi üretir.

Sınıflandırma

Eleme makinesi: Sınıflandırma, yatay elekler, titreşimli elekler, rezonans elekleri, tambur elekleri vb. dahil olmak üzere elekler kullanılarak gerçekleştirilir.

Sabit elek: Sınıflandırma, paralel ızgara çubuklarından oluşan eğimli bir elek plakası kullanılarak gerçekleştirilir.

Yerçekimi sedimantasyon sınıflandırıcısı: Sınıflandırma, sıvıdaki parçacıkların son çökelme hızındaki fark kullanılarak gerçekleştirilir.

Siklon: Santrifüj kuvvetinin etkisi altında, daha büyük parçacıklar cihazın duvarına fırlatılır ve boşaltılmak üzere aşağı doğru döner ve daha küçük parçacıklar sınıflandırmayı başarmak için yukarı doğru döner.

Santrifüjlü toz sınıflandırıcı: gaz-katı ayrımı veya toz sınıflandırması elde etmek için santrifüj alanındaki parçacıkların farklı hareket yörüngelerini kullanır.

Siklon toz sınıflandırıcı: toz sınıflandırması için kanatları döndürmek üzere bir döner tabla kullanır.

Rotor sınıflandırıcı: Gaz-katı iki fazlı akış, yüksek hızlı rotorun kanatları arasındaki boşluktan geçtiğinde, büyük parçacıklar santrifüj kuvveti yönünde dışarı atılır ve böylece sınıflandırılır.

Dispersiyon sınıflandırıcı: Malzeme dispersiyon alanında dağıtılır ve saçılır ve ardından sınıflandırma alanına girer.

Talkın yüzey modifikasyonu (aktivasyonu) ve plastik ve kaplamalarda kullanımı

Talk, kimyasal formülü 3MgO·4SiO2·H2O olan hidratlı bir silikattır. Kristal şekli pul, yaprak, iğne ve blok olabilir.

Saf talkın yapısı, iki silika tabakası arasına sıkıştırılmış bir brusit (magnezyum hidroksit, MgO·H2O) tabakasından oluşur, tabakalar üst üste istiflenir ve bitişik talk tabakaları zayıf van der Waals kuvvetleriyle bağlanır. Üzerine kesme uygulandığında, tabakalar birbirlerine karşı kolayca kayabilir.

Talk, çoğu kimyasal reaktife karşı inerttir, asitle temas ettiğinde ayrışmaz, zayıf bir elektrik iletkenidir, düşük ısı iletkenliğine ve yüksek ısı şoku direncine sahiptir ve 900°C'ye ısıtıldığında ayrışmaz.

Talkın bu mükemmel özellikleri onu iyi bir dolgu maddesi yapar ve plastik ve kaplama alanlarında yaygın olarak kullanılır, ancak talkın hidrofilik yüzeyi bazı hidrofobik alanlardaki uygulamasını sınırlar. Performansını daha da iyileştirmek ve uygulama alanlarını genişletmek için yüzey modifikasyonu gereklidir.

1. Talk için yüzey modifikasyon yöntemleri ve yaygın olarak kullanılan modifikatörler

(1) Talk için yaygın olarak kullanılan yüzey modifikatörleri

Talkın polimerlerle daha iyi bağlanmasını sağlamak için, şu anda modifikasyon için kullanılan iki ana modifikatör türü vardır:

Bağlantı ajanları: esas olarak titanatlar, alüminatlar, silanlar ve stearik asitler. Titanatlar daha yaygın olarak kullanılır. Moleküler yapıları R´-O-Ti-(O-X-R-Y)n'dir, burada R´O- dolgu yüzeyinin kimyasal yapısıyla reaksiyona girebilir, R, polimer ve dolgu arasındaki uyumluluğu artırabilen yağ veya aromatik yapıya sahip uzun zincirli dolaşık bir gruptur ve Y, polimer dolgu sisteminde çapraz bağ oluşturabilen veya bağlanabilen aktif bir reaktif gruptur.

Yüzey aktif maddeler: esas olarak sodyum dodesilbenzen sülfonat, sodyum dodesil sülfonat, dodesiltrimetilamonyum bromür, dodesiltrimetilamonyum klorür, sodyum olefin sülfonat, vb. polimerler ve dolgu maddeleri arasındaki uyumluluğu iyileştirmede bağlayıcı maddelerle aynı etkiye sahiptir, ancak dolgu maddesi yüzeyine bağlanma mekanizmaları bağlayıcı maddelerden farklıdır.

(2) Talk pudrasının yüzey modifikasyon yöntemleri

Yüzey kaplama modifikasyonu: Parçacıkların yüzeyini yüzey aktif maddelerle kaplamak ve parçacıklara yeni özellikler kazandırmak günümüzde yaygın bir yöntemdir.

Mekanokimyasal yöntem: Yüzey aktivitesini artırmak için ezme, sürtünme ve diğer yöntemleri kullanan bir modifikasyon yöntemi. Bu yöntem, nispeten büyük parçacıkları daha küçük hale getirmek için ezmek ve ovalamak anlamına gelir.

Harici film modifikasyonu: Parçacıkların yüzey özelliklerini değiştirmek için parçacıkların yüzeyine bir polimer tabakasını düzgün bir şekilde kaplama yöntemi. Talk pudrası için önce ezilebilir ve aktive edilebilir, sonra belirli koşullar altında yüzey aktif maddelerle adsorbe edilebilir ve daha sonra yüzey aktif maddeler aracılığıyla monomerlerle adsorbe edilebilir ve son olarak monomerler polimerizasyona uğrayarak yüzey kaplaması etkisine ulaşabilir.

Yerel aktif modifikasyon: Yüzey modifikasyonu amacına ulaşmak için parçacıkların yüzeyinde farklı fonksiyonel gruplar oluşturmak için kimyasal reaksiyonları kullanın.

Yüksek enerjili yüzey modifikasyonu: Parçacıkların yüzeyini modifiye etmek için yüksek enerjili deşarj, ultraviyole ışınları, plazma ışınları vb. kullanın. Bu yöntem, parçacıkların yüzeyini modifiye etmek için yüksek enerjili deşarj, ultraviyole ışınları, plazma ışınları vb. tarafından üretilen muazzam enerjiyi kullanır ve yüzeylerini aktif hale getirir. Parçacıkların ve polimerlerin uyumluluğunu iyileştirir.

Çökelme reaksiyonu modifikasyonu: Çökelme reaksiyonu kullanılarak modifikasyon. Bu yöntem, modifikasyon etkisini elde etmek için parçacıkların yüzeyini kaplamak için çökelme etkisini kullanır.

2. Plastik alanında talk pudrasının uygulanması

Talk pudrası, ürünlerin sertliğini, boyut kararlılığını ve kayganlığını iyileştirmek, yüksek sıcaklıkta sürünmeyi önlemek, kalıplama makinelerindeki aşınmayı azaltmak ve polimerin dolgu yoluyla sertliğini ve sürünme direncini artırırken darbe mukavemeti temelde değişmeden kalır. Doğru şekilde kullanılırsa, polimerlerin ısı şoku direncini iyileştirebilir, plastiklerin kalıplama büzülmesini, ürünlerin eğilme elastik modülünü ve çekme akma mukavemetini iyileştirebilir.

PP malzemelerde uygulama: Bu uygulama en yaygın olarak incelenen ve en yaygın olarak kullanılan uygulamadır. Artık otomotiv tamponları, motor çevre birimleri, klima parçaları, gösterge panelleri, farlar, şasi, pedallar ve diğer parçalar gibi otomotiv parçalarında yaygın olarak kullanılmaktadır.

Otomobillerde uygulama: PP malzemeler çok çeşitli kaynaklara, düşük yoğunluğa sahiptir ve fiziksel ve kimyasal özelliklerini iyileştirmek için değiştirilebilir. Mekanik özellikleri azaltmadan maliyetleri düşürebilir, ağırlığı azaltabilir ve yakıt tüketimini azaltabilir. Örneğin, talk pudrası ile doldurulmuş PP malzemelerle enjekte edilen otomotiv soğutma fanı hem hafiftir, hem de düşük gürültü seviyesine sahiptir, aynı zamanda soğutma verimliliğini de artırır.

23 Kaolinin Uygulama Alanları

(1) Seramik endüstrisi

Seramik sektörü kaolini ilk kullanan ve en fazla kaolin içeren sektördür. Genel miktar formülün %20 ila %30'udur. Kaolinin seramikteki rolü, kimyasal stabilitesini ve sinterleme mukavemetini geliştirebilen Al2O3'ü tanıtmaktır.

(2) Kauçuk

Kaolin'in kolloidal kauçuk karışımına doldurulması, kauçuğun kimyasal stabilitesini, aşınma direncini ve mekanik mukavemetini artırabilir, sertleşme süresini uzatabilir ve kauçuğun reolojik özelliklerini, karıştırma özelliklerini ve vulkanizasyon özelliklerini geliştirebilir, vulkanize edilmemiş ürünün viskozitesini artırabilir. batmasını, çökmesini, sarkmasını, deforme olmasını, düz boru vb. olmasını önleyin.

(3) Boya pigmentleri

Kaolin, beyaz rengi, düşük fiyatı, iyi akışkanlığı, stabil kimyasal özellikleri ve geniş yüzey katyon değişim kapasitesi nedeniyle uzun süredir boya ve verniklerde dolgu maddesi olarak kullanılmaktadır.

(4) Refrakter malzemeler

Kaolin iyi refrakter özelliklere sahiptir ve sıklıkla refrakter ürünler üretmek için kullanılır.

(5) Katalizörler

Kaolin doğrudan veya asit veya alkali modifikasyonundan sonra katalizör matrisi olarak kullanılabilir veya yerinde kristalizasyon teknolojisi yoluyla moleküler elekler veya Y tipi moleküler elekler içeren katalizörler halinde sentezlenebilir.

(6) Kablo malzemeleri

Yüksek yalıtımlı kabloların üretimi, aşırı miktarda elektriksel performans iyileştiricilerin eklenmesini gerektirir.

(7) Yağlama alanı

Kaolin katmanlı bir yapıya ve küçük parçacık boyutuna sahiptir, bu da onun iyi bir kayganlığa sahip olmasını sağlar.

(8) Ağır metal atıksu arıtımı

Kaolin bol rezerve, geniş kaynaklara ve düşük fiyatlara sahiptir. Doğal iki boyutlu katmanlı yapısı, ona geniş bir spesifik yüzey alanı ve iyi bir adsorpsiyon performansı sağlar.

(9) İkincil kaynak kullanımı

Modifiye kaolin ayrıca metal iyonlarının geri kazanılması için ikincil kaynak kullanımı alanında da kullanılır.

(10) Bozulmuş petrol ürünlerinin işlenmesi

Şu anda, bozulmuş petrol ürünlerini arıtmak için en yaygın olarak kullanılan yöntem, esas olarak işlenmiş bentonit, kaolin vb.'den yapılan silika-alümina adsorbanlardan yapılan adsorpsiyon rejenerasyonudur.

(11) Bina fazı değişimi termal depolama malzemeleri

İnterkalasyon ajanı olarak dimetil sülfoksit (DMSO) kullanılarak, kömür bazlı kaolin eriyik interkalasyon yöntemiyle arakatkılandı ve değiştirildi ve arakatkılı kaolin matris olarak kullanıldı.

(12) Güneş enerjisi depolama malzemeleri

Hammadde olarak kaolin ve sodyum stearat kullanılarak yeni bir tür kaolin/sodyum stearat faz değişimli ısı depolama malzemesi hazırlandı.

(13) Moleküler elekler

Kaolin rezervleri bol, fiyatı ucuz ve yüksek alüminyum-silikon içeriğine sahip olduğundan moleküler eleklerin hazırlanması için iyi bir hammaddedir.

(14) Kaolinit organik ara katman malzemeleri

İnterkalasyon yöntemi genellikle interkalasyon kompozit malzemeleri hazırlamak için organik moleküllerin veya katmanlı polimerlerin katmanlı inorganik malzemelere yerleştirilmesini içerir.

(15) Nanomalzemeler

Özel boyutları nedeniyle nanomalzemeler, ultraviyole ışınları ve elektromanyetik dalgaları koruma gibi birçok benzersiz özelliğe sahiptir ve askeri, iletişim, bilgisayar ve diğer endüstrilerde kullanılmaktadır; su sebilleri ve buzdolaplarının üretim sürecine nanokil eklenmesinin antibakteriyel ve dezenfekte edici etkileri vardır; Seramik üretimine nanokil eklenmesi seramiğin mukavemetini 50 kat artırabiliyor ve motor parçalarının üretiminde kullanılabiliyor.

(16) Cam elyafın hazırlanması

Kaolin, cam elyafının hazırlanmasında önemli bir hammadde olup, cam elyafına Al2O3 ve SiO2 sağlar.

(17) Mezogözenekli silika malzemeleri

Mezogözenekli malzemeler, gözenek boyutları 2 ila 50 nm olan malzemelerdir. Büyük gözenekliliğe, adsorpsiyon kapasitesine ve spesifik yüzey alanına sahiptirler.

(18) Hemostatik malzemeler

Travma sonrası kontrol edilemeyen kanama yüksek mortalitenin ana nedenidir. Doğal hemostatik ajan daizheshi'nin kanamayı kontrol etme becerisine dayanarak, yeni bir tür demir oksit/kaolin nanokil kompozit malzemesi başarıyla sentezlendi.

(19) İlaç taşıyıcısı

Kaolin, sıkı ve düzgün bir düzenlemeye ve geniş bir spesifik yüzey alanına sahip 1:1 katmanlı bir kristaldir. Genellikle sürekli salınan bir malzeme olarak kullanılır.

(20) Antibakteriyel malzeme

(21) Doku mühendisliği

Bağlayıcı olarak kaolin kullanılarak, mükemmel mekanik mukavemete, mineralizasyon kabiliyetine ve iyi hücre tepkisine sahip üç boyutlu bir MBG iskelesi, değiştirilmiş bir poliüretan köpük (PU) şablon yöntemi kullanılarak başarıyla hazırlandı.

(22) Kozmetik

Kaolin, yağ ve su emilimini arttırmak, kozmetiklerin cilde afinitesini arttırmak ve nemlendirme işlevini geliştirmek için kozmetiklerde katkı maddesi olarak kullanılabilir.

(23) Kaolin'in kağıt yapım endüstrisinde uygulanması

Kağıt yapım endüstrisinde, kaolin için uluslararası pazar nispeten zengindir ve satış hacmi seramik, kauçuk, boya, plastik, refrakter malzemeler ve diğer endüstrilerin satış hacmini aşmaktadır.

Grafit anot malzemelerinin yüzey modifikasyonu

Grafit, lityum iyon piller için ticari olarak uygulanan ilk negatif elektrot malzemesidir. Otuz yıllık gelişimden sonra grafit hala en güvenilir ve en yaygın kullanılan negatif elektrot malzemesidir.

Grafit, karbon atomlarının altıgen şeklinde düzenlendiği ve iki boyutlu bir yönde uzandığı iyi bir katmanlı yapıya sahiptir. Lityum iyon piller için negatif elektrot malzemesi olarak grafit, elektrolitler için yüksek seçiciliğe, zayıf yüksek akım şarj ve deşarj performansına sahiptir ve ilk şarj ve deşarj işlemi sırasında solvatlanmış lityum iyonları, grafit ara katmanlarına eklenecek, indirgenecek ve ayrıştırılacaktır. yeni maddeler üreterek hacim genişlemesine neden olur, bu da doğrudan grafit katmanının çökmesine neden olabilir ve elektrotun çevrim performansını bozabilir. Bu nedenle, tersinir spesifik kapasitesini geliştirmek, SEI filminin kalitesini iyileştirmek, grafitin elektrolitle uyumluluğunu arttırmak ve döngü performansını iyileştirmek için grafitin değiştirilmesi gerekmektedir. Şu anda, grafit negatif elektrotların yüzey modifikasyonu esas olarak mekanik bilyalı frezeleme, yüzey oksidasyonu ve halojenasyon işlemi, yüzey kaplama, eleman katkılaması ve diğer araçlara bölünmüştür.

Mekanik bilyalı frezeleme yöntemi

Mekanik bilyalı öğütme yöntemi, yüzey alanını ve temas alanını arttırmak için grafit negatif elektrot yüzeyinin yapısını ve morfolojisini fiziksel yollarla değiştirmek, böylece lityum iyonlarının depolanmasını ve salınım verimliliğini arttırmaktır.

1. Parçacık boyutunu azaltın: Mekanik bilyalı öğütme, grafit parçacıklarının parçacık boyutunu önemli ölçüde azaltabilir, böylece grafit negatif elektrot malzemesi daha büyük bir spesifik yüzey alanına sahip olur. Daha küçük parçacık boyutu, lityum iyonlarının hızlı difüzyonuna yardımcı olur ve pilin hız performansını artırır.

2. Yeni aşamaları tanıtın: Bilyalı öğütme işlemi sırasında, grafit parçacıkları, eşkenar dörtgen fazlar gibi yeni fazların eklenmesi gibi mekanik kuvvetler nedeniyle faz değişikliklerine maruz kalabilir.

3. Gözenekliliği artırın: Bilyalı öğütme aynı zamanda grafit parçacıklarının yüzeyinde çok sayıda mikro gözenek ve kusur üretecektir. Bu gözenek yapıları lityum iyonları için hızlı kanallar görevi görerek lityum iyonlarının difüzyon hızını ve pilin şarj ve deşarj verimliliğini artırabilir.

4. İletkenliği artırın: Mekanik bilyeli öğütmenin kendisi grafitin iletkenliğini doğrudan değiştirmese de, parçacık boyutunu azaltarak ve bir gözenek yapısı ekleyerek, grafit negatif elektrot ile elektrolit arasındaki temas daha yeterli olabilir, böylece iletkenliği iyileştirebilir ve Pilin elektrokimyasal performansı.

Yüzey oksidasyonu ve halojenasyon tedavisi

Oksidasyon ve halojenasyon işlemi, grafit negatif elektrot malzemelerinin arayüzey kimyasal özelliklerini geliştirebilir.

1. Yüzey oksidasyonu

Yüzey oksidasyonu genellikle gaz fazı oksidasyonunu ve sıvı faz oksidasyonunu içerir.

2. Yüzey halojenasyonu

Halojenasyon işlemiyle, doğal grafit yüzeyinde, grafitin yapısal stabilitesini artırabilen ve döngü sırasında grafit pullarının düşmesini önleyebilen bir C-F yapısı oluşturulur.

Yüzey kaplama

Grafit negatif elektrot malzemelerinin yüzey kaplama modifikasyonu esas olarak karbon malzeme kaplamasını, metal veya metal olmayan ve oksit kaplamasını ve polimer kaplamayı içerir. Elektrotun tersinir spesifik kapasitesinin, ilk coulomb verimliliğinin, çevrim performansının ve yüksek akım şarj ve deşarj performansının iyileştirilmesi amacına yüzey kaplama yoluyla ulaşılır.

1. Karbon malzeme kaplaması

Bir "çekirdek-kabuk" yapısına sahip bir C/C kompozit malzemesi yapmak için dış grafit tabakası üzerine bir amorf karbon tabakası kaplanır, böylece amorf karbon solventle temas eder, solvent ile grafit arasındaki doğrudan teması önler ve solvent moleküllerinin birbirine gömülmesinin neden olduğu grafit tabakasının pul pul dökülmesini önler.

2. Metal veya metal olmayanlar ve bunların oksit kaplamaları

Metal ve oksit kaplaması esas olarak grafit yüzeyine bir metal veya metal oksit tabakasının biriktirilmesiyle elde edilir. Kaplama metali, malzemedeki lityum iyonlarının difüzyon katsayısını artırabilir ve elektrotun hız performansını iyileştirebilir.

Al2O3 gibi metal olmayan oksit kaplama, grafit yüzeyini kaplayan amorf Al2O3, elektrolitin ıslanabilirliğini artırabilir, lityum iyonlarının difüzyon direncini azaltabilir ve lityum dendritlerin büyümesini etkili bir şekilde engelleyebilir, böylece grafit malzemelerin elektrokimyasal özelliklerini geliştirebilir.

3. Polimer kaplama

İnorganik oksitler veya metal kaplamalar kırılgandır, eşit şekilde kaplanması zordur ve kolayca zarar görebilir. Çalışmalar, karbon-karbon çift bağları içeren organik asit tuzlarıyla kaplanmış grafitin elektrokimyasal performansı iyileştirmede daha etkili olduğunu göstermiştir.

Toz boyalarda baryum sülfat, mika tozu ve kaolinin rolü

Toz boyalardaki dolgu maddeleri sadece maliyetleri düşürmekle kalmaz, aynı zamanda kaplama ürünlerinin performansının arttırılmasında da büyük rol oynar. Kaplamanın aşınma direncini ve çizilme direncini arttırmak, erime tesviyesi sırasında kaplamanın sarkmasını azaltmak, korozyon direncini arttırmak ve nem direncini arttırmak gibi.

Toz boyalar için dolgu maddeleri seçerken yoğunluk, dağılım performansı, parçacık boyutu dağılımı ve saflık gibi faktörlerin dikkate alınması gerekir. Genel olarak konuşursak, yoğunluk ne kadar yüksek olursa, toz kaplamanın kapsamı da o kadar düşük olur; büyük parçacıkların dağılımı küçük parçacıklarınkinden daha iyidir; dolgu maddesi kimyasal olarak inerttir ve toz formülün pigmentler gibi belirli bileşenleriyle reaksiyona girmesini önleyebilir; dolgunun rengi mümkün olduğu kadar beyaz olmalıdır. Toz kaplamalarda yaygın olarak kullanılan dolgu tozu malzemeleri esas olarak kalsiyum karbonat, baryum sülfat, talk, mika tozu, kaolin, silika, wollastonit vb.'dir.

Baryum sülfatın toz boyalarda uygulanması

Kaplamalarda pigment olarak kullanılan baryum sülfat iki tiptir: doğal ve sentetik. Doğal ürüne barit tozu, sentetik ürüne ise çökeltilmiş baryum sülfat adı verilir.

Toz boyalarda çökeltilmiş baryum sülfat, toz boyaların tesviyesini ve parlaklık korumasını arttırabilir ve tüm pigmentlerle iyi bir uyumluluğa sahiptir. Püskürtme işleminde toz boyaların ideal kaplama kalınlığına ve yüksek toz kaplama oranına ulaşmasını sağlayabilir.

Barit toz dolgu maddesi ağırlıklı olarak yüksek kaplama mukavemeti, yüksek doldurma gücü ve yüksek kimyasal inertlik gerektiren endüstriyel astarlarda ve otomotiv ara kaplamalarında kullanıldığı gibi, daha yüksek parlaklık gerektiren son katlarda da kullanılır. Lateks boyada, baritin yüksek kırılma indeksi (1.637) nedeniyle, ince barit tozu yarı saydam beyaz pigment işlevine sahip olabilir ve kaplamalardaki titanyum dioksitin bir kısmının yerini alabilir.

Ultra ince baryum sülfat, büyük doldurma miktarı, iyi parlaklık, iyi tesviye, güçlü parlaklık tutma ve tüm pigmentlerle iyi uyumluluk özelliklerine sahiptir. Toz boyalar için en ideal dolgu maddesidir.

Mika tozunun toz boyalarda uygulanması

Mika tozu karmaşık bir silikat bileşimidir, parçacıklar pulludur, ısı direnci, asit ve alkali direnci mükemmeldir ve toz kaplamaların eriyik akışkanlığını etkiler. Genellikle sıcaklığa dayanıklı ve yalıtkan toz kaplamalarda kullanılır ve doku tozu için dolgu maddesi olarak kullanılabilir.

Toz Boyalarda Kaolin Uygulaması

Kaolin tiksotropi ve anti-sedimantasyon özelliklerini geliştirebilir. Kalsine kilin reolojik özelliklere etkisi yoktur ancak talk pudrasına benzeyen işlenmemiş kil gibi matlaştırıcı etki yapabilir, örtücülüğü artırabilir ve beyazlığı artırabilir.

Kaolin genel olarak yüksek su emme özelliğine sahiptir ve kaplamaların tiksotropisini geliştirmek ve hidrofobik kaplamalar hazırlamak için uygun değildir. Kaolin ürünlerinin parçacık boyutu 0,2 ila 1 μm arasındadır. Büyük parçacık boyutuna sahip kaolin, düşük su emme ve iyi matlaştırma etkisine sahiptir. Küçük parçacık boyutuna sahip (1 μm'den küçük) kaolin, yarı parlak kaplamalar ve iç kaplamalar için kullanılabilir.

Kaolin ayrıca hidratlanmış alüminyum silikat olarak da adlandırılır. Farklı işleme yöntemlerine göre kaolin, kalsine edilmiş kaolen ve yıkanmış kaolin olarak ikiye ayrılabilir. Genel olarak kalsine kaolenin yağ emme, opaklık, gözeneklilik, sertlik ve beyazlık özellikleri yıkanmış kaolenden daha yüksek olmakla birlikte fiyatı da yıkanmış kaolenden daha yüksektir.