¿Cómo solucionar los problemas de dispersión y partículas grandes del polvo de talco utilizado en los recubrimientos?

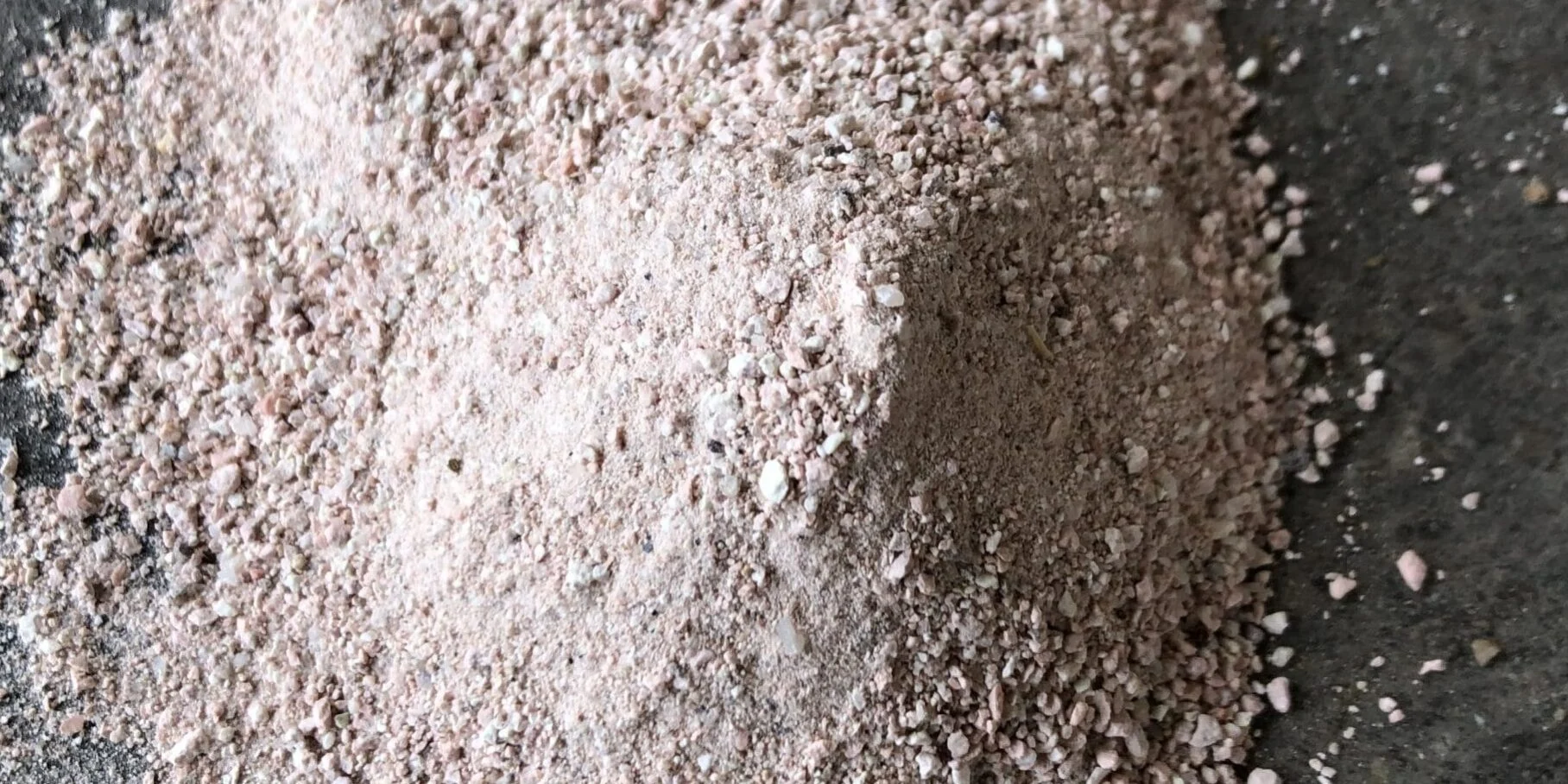

El talco, un relleno funcional de uso común en recubrimientos, desempeña un papel crucial en la mejora de las propiedades mecánicas de las películas de pintura, la regulación reológica y la reducción de costos. Sin embargo, su baja estabilidad de dispersión y el gran tamaño de partícula en los sistemas de recubrimiento afectan directamente la estabilidad durante el almacenamiento, el rendimiento de la aplicación y la calidad final de la película de los recubrimientos.

1. Pretratamiento y selección del polvo

Modificación de la superficie: Se prefiere el talco con tratamiento superficial. El recubrimiento con agentes de acoplamiento de silano, titanato o ácido esteárico puede mejorar significativamente su afinidad con las bases poliméricas, reduciendo significativamente la tendencia a la aglomeración.

Control del tamaño y la distribución de las partículas: Evite utilizar productos con distribuciones de tamaño de partícula originales excesivamente amplias o que contengan partículas ultragruesas (>45 μm). El talco ultrafino con una distribución estrecha (p. ej., D50 de 5-15 μm) generalmente presenta un mejor potencial de dispersión.

2. Selección y Formulación de Dispersantes de Alta Eficiencia

La función de los dispersantes es humedecer y desintegrar los aglomerados, manteniendo la estabilidad mediante impedimento estérico o repulsión electrostática.

(1) Sistemas Acuosos

Poliacrilatos: De uso general, proporcionan estabilidad electrostática; se debe considerar la estabilidad del pH y de los electrolitos.

Copolímeros de Bloque: Como el poliéter-poliuretano, proporcionan una fuerte estabilidad estérica, se anclan firmemente a superficies hidrófobas (como el talco) y presentan buenos efectos antifloculantes, lo que los convierte en la primera opción para resolver problemas con partículas grandes.

Estrategia de Compuestos: Los agentes humectantes (como los dioles acetilénicos) suelen combinarse con dispersantes de alto peso molecular para lograr una combinación de humectación rápida y estabilidad a largo plazo.

(2) Sistemas a Base de Solvente

Dispersantes Ácidos/Alcalinos: Interactúan con la superficie del talco mediante grupos de anclaje; los copolímeros de bloque de alto peso molecular son de uso común.

Indicadores Clave de Evaluación: Estructura molecular del dispersante (grupos de anclaje y longitud de la cadena de solvatación), dosificación (punto óptimo determinado por las isotermas de adsorción) y compatibilidad con el sistema.

Optimización Precisa del Proceso de Dispersión

Este proceso es crucial para romper aglomerados y lograr la separación de partículas primarias.

(1) Etapa de predispersión (humectación)

Utilizando un dispersor de alta velocidad, añada lentamente polvo de talco a la mezcla de disolvente/base a baja velocidad para asegurar que todo el polvo quede sumergido en el líquido, formando una pasta uniforme. Se debe evitar la alta velocidad durante esta etapa para evitar la acumulación de polvo y aire.

Un mezclador planetario puede amasar y mezclar eficazmente las partículas, siendo especialmente eficaz para romper aglomerados compactos.

(2) Etapa de molienda y dispersión de alta eficiencia

Molino de arena/molino de perlas: El equipo más eficaz para eliminar partículas grandes de tamaño micrométrico.

Medios de molienda: Utilice bolas más pequeñas (p. ej., perlas de zirconio de 0,4-0,8 mm) y de mayor dureza para aumentar la frecuencia de colisión y la fuerza de corte.

Velocidad lineal del rotor: Se mantiene en un rango de corte alto (normalmente >10 m/s).

Número de pasadas: Normalmente se requieren de 2 a 4 ciclos, dependiendo del tamaño de partícula inicial y la finura deseada. El monitoreo en línea del tamaño de partícula permite un control preciso del punto final.

Molino de tres rodillos: Excelente para lodos de alta viscosidad y para eliminar cantidades muy pequeñas de partículas gruesas (residuos de criba).

Métodos de monitoreo y evaluación de calidad

1. Análisis del tamaño de partícula

Analizador láser de tamaño de partícula: Monitorea los cambios en la distribución del tamaño de partícula a lo largo del proceso de producción, centrándose en D97, D100 y la tendencia de cola de partículas grandes. Es una herramienta fundamental para evaluar la efectividad de la dispersión.

Medidor de finura de placa/rascador Hegmann: Evalúa rápida y fácilmente el tamaño máximo de partícula, ideal para el control de producción in situ. El objetivo es controlar la finura por debajo del valor objetivo (p. ej., ≤25 μm).

2. Observación microscópica de la morfología

Se observa el estado de dispersión y la descamación del talco en la sección transversal de la película de pintura mediante microscopía electrónica de barrido (MEB).

3. Evaluación de la estabilidad

Estabilidad en almacenamiento: Tras un reposo prolongado, se comprueba la sedimentación, la estratificación y la facilidad de redispersión.

Estabilidad térmica en almacenamiento: Acelera la prueba de la resistencia del sistema a la floculación.

4. Prueba del rendimiento de la película de pintura

Finalmente, se verifica el efecto de la dispersión en la mejora del brillo de la película de pintura, la resistencia al agrietamiento y la resistencia al frote.

Para productos de recubrimiento de alta gama, se recomienda utilizar una combinación de "polvo de talco modificado en superficie + dispersante de copolímero de bloque de polímero + proceso de molienda en arena" para mejorar fundamental y significativamente el nivel de dispersión del polvo de talco, eliminar partículas grandes dañinas y, de este modo, aprovechar al máximo su papel positivo en la mejora, reducción de costos y mejora del rendimiento de la película de recubrimiento.

Tres métodos comunes de modificación de la bentonita

La bentonita natural posee una hidrofilicidad extremadamente alta y se combina fácilmente con las moléculas de agua en las aguas residuales, lo que dificulta la separación sólido-líquido tras la adsorción y limita su aplicación. La bentonita modificada no solo presenta un rendimiento de adsorción mucho mayor que la bentonita natural, sino que también amplía su gama de aplicaciones. Actualmente, existen numerosos métodos para modificar la bentonita, entre los que se incluyen comúnmente la modificación por activación, la modificación con sodio y la modificación con modificadores añadidos.

I. Modificación por Activación

La modificación por activación implica la activación de la bentonita natural mediante ciertos métodos para mejorar su rendimiento de adsorción. Los métodos de activación más utilizados incluyen la activación por acidificación, la activación por calcinación y la activación por sales inorgánicas.

(1) Activación por Acidificación

La activación por acidificación consiste en tratar la bentonita natural con ácidos de diferentes concentraciones. Esto provoca que los cationes Na+, Mg₂, K+, Ca₂ y otros entre las capas de bentonita se conviertan en sales solubles y se disuelvan. Esto debilita la energía de enlace entre las capas cristalinas de montmorillonita, aumenta el espaciamiento interlaminar y forma un material activo poroso con una estructura de malla microporosa y una mayor superficie específica. Los ácidos más utilizados son el ácido sulfúrico y el ácido clorhídrico.

(2) Método de Activación por Calcinación

El método de activación por calcinación consiste en calcinar la bentonita a diferentes temperaturas para activarla y modificarla. Al calentarla, la bentonita pierde agua interlaminar, agua ligada e impurezas en los poros, lo que aumenta su superficie específica y porosidad, reduce la resistencia a la adsorción causada por las películas de agua y las impurezas y mejora el rendimiento de la adsorción. Una temperatura de calcinación de 400-450 ℃ produce el mejor efecto de modificación. La modificación por activación de calcinación a alta temperatura requiere un control estricto de la temperatura y el tiempo de calcinación; temperaturas de calcinación excesivamente altas o tiempos de calcinación excesivamente largos pueden fácilmente provocar una disminución de la actividad de la bentonita.

(3) Método de Activación con Sal

El método de activación con sal suele utilizar haluros de iones metálicos como Na, Mg, Al y Fe, así como nitratos, como modificadores para tratar la bentonita. Estos cationes metálicos equilibran la carga negativa de los tetraedros de silicio-oxígeno de la bentonita. Debido a su baja valencia y radios amplios, la interacción entre ellos y las capas de la unidad estructural de la bentonita es débil, lo que resulta en un buen rendimiento de intercambio iónico de la bentonita.

II. Método de Modificación con Sodio

El método de modificación con sodio se utiliza principalmente para modificar la bentonita a base de calcio. Los métodos de modificación más comunes incluyen el método de suspensión, el método de mezcla en seco, el método de apilamiento húmedo y el método de extrusión húmeda. Los modificadores de sodio más utilizados incluyen Na₂CO₃ y NaCl. El principio de modificación se basa en el intercambio iónico, donde el Na⁺ reemplaza al Ca²⁺ en la capa intermedia, lo que crea una pérdida de carga positiva. El Na⁺ adsorbido en la superficie exterior del cristal y entre las capas cristalinas equilibra la carga negativa.

La adsorción de Cd²⁺ mediante bentonita cálcica y bentonita cálcica modificada con sodio mostró que las capacidades de adsorción saturada de la bentonita cálcica y la bentonita cálcica modificada con sodio fueron de 2,96 mg/g y 8,45 mg/g, respectivamente. La capacidad de adsorción de la bentonita cálcica modificada con sodio para Cd²⁺ fue significativamente mayor que la de la bentonita cálcica.

III. Método de Modificación con Modificadores Aditivos

La bentonita modificada obtenida mediante el método de modificación con aditivos se puede dividir en tres tipos: bentonita orgánica, bentonita reticulada y bentonita orgánica-reticulada. La bentonita reticulada orgánica implica la introducción de surfactantes catiónicos con longitudes de cadena de carbono superiores a 12 (como sales de amonio cuaternario como CTAB y CTAC) en el espacio interlaminar de la bentonita reticulada para su modificación. Esto da como resultado una bentonita reticulada orgánica con poros más grandes y una mejora adicional en su capacidad de adsorción.

La adición de modificadores a la bentonita puede alterar su área superficial específica y aumentar el espaciamiento interlaminar, mejorando así su capacidad de adsorción. Este es uno de los principales métodos utilizados actualmente para la modificación de la bentonita.

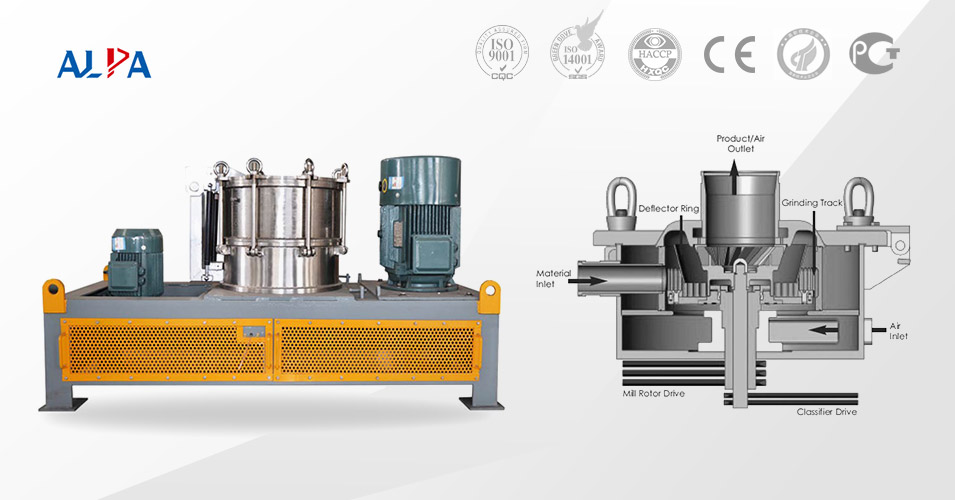

¿Cuáles son los tipos de equipos de molienda de polvo y cuáles son sus ventajas y desventajas?

En la producción industrial, la trituración de polvo es un proceso fundamental y crucial. Ya sea en la industria química, farmacéutica, alimentaria o minera, contar con equipos de trituración eficientes es indispensable. Elegir el equipo de trituración adecuado no solo mejora la eficiencia de la producción, sino que también optimiza la calidad del producto. Entonces, ¿cuáles son los tipos comunes de equipos de trituración de polvo? ¿Cuáles son sus ventajas y desventajas? ¿Y en qué situaciones son adecuados?

Los equipos de trituración de polvo se presentan en una amplia variedad. Según sus principios de funcionamiento y aplicaciones, se pueden clasificar en las siguientes categorías:

1. Trituradora de mandíbulas

Una trituradora de mandíbulas es un dispositivo común de trituración gruesa que tritura materiales mediante la compresión entre una mandíbula móvil y una fija. Tiene una estructura simple y es adecuada para materiales de alta dureza, como minerales y rocas.

De estructura simple, fácil de mantener y con una gran capacidad de procesamiento, es adecuada para la trituración gruesa de materiales de alta dureza.

El tamaño de partícula del producto es relativamente grueso, el consumo de energía es relativamente alto y el ruido y la vibración son relativamente altos.

2. Trituradora de Martillos

Una trituradora de martillos utiliza martillos giratorios de alta velocidad para impactar y triturar materiales. Este equipo es adecuado para materiales de dureza media y frágiles, como piedra caliza y carbón.

Alta tasa de trituración y alto rendimiento, ideal para materiales de dureza media.

Sin embargo, los martillos se desgastan con relativa rapidez, lo que lo hace inadecuado para materiales de alta dureza y genera una importante contaminación por polvo.

3. Molino de Bolas

Un molino de bolas tritura materiales a nivel micrométrico mediante el impacto y la molienda de bolas de acero o cerámica en su interior. Se utiliza ampliamente en las industrias minera, de materiales de construcción y química.

Granulometría fina, adecuada para diversos materiales, que se puede procesar en seco o húmedo.

Alto consumo de energía, equipo de gran tamaño, y los medios de molienda desgastan fácilmente los materiales.

4. Molino de Chorro de Aire

Un molino de chorro de aire utiliza un flujo de aire de alta velocidad para impulsar las colisiones del material, logrando una molienda ultrafina. Este equipo es adecuado para materiales de alta dureza y alta pureza, como polvo cerámico y materias primas farmacéuticas.

El producto presenta un tamaño de partícula uniforme y no contamina, lo que lo hace adecuado para la molienda ultrafina de materiales de alta pureza.

El equipo es costoso y consume mucha energía, lo que lo hace ideal para la producción de lotes pequeños.

5. Molino vibratorio

Un molino vibratorio pulveriza materiales mediante la acción combinada de vibración de alta frecuencia y medios de molienda, ideal para procesos de molienda fina y mezcla.

Presenta una alta eficiencia de molienda y una distribución estrecha del tamaño de partícula, lo que lo hace adecuado para la molienda fina y la mezcla.

Sin embargo, el equipo tiene una estructura compleja y altos costos de mantenimiento.

6. Molino de rodillos

Una trituradora de rodillos utiliza dos rodillos giratorios opuestos para comprimir materiales. Es adecuada para la trituración media y fina, y se utiliza comúnmente en las industrias cementera y metalúrgica.

El tamaño de partícula es controlable, el consumo de energía es bajo y es adecuada para la trituración media y fina.

Sin embargo, presenta poca adaptabilidad a materiales húmedos y pegajosos, y la superficie de los rodillos es propensa al desgaste.

Selección de equipos para la molienda de polvo

Industria minera

Las trituradoras de mandíbulas y los molinos de bolas son opciones comunes para la trituración y el beneficio de minerales. Las trituradoras de mandíbulas se utilizan para la trituración gruesa, mientras que los molinos de bolas se utilizan para la molienda fina, asegurando que el mineral alcance el tamaño de partícula requerido para los procesos posteriores.

Industria química

Las materias primas químicas suelen requerir alta pureza y finura. Los molinos de chorro de aire y los molinos vibratorios pueden satisfacer sus necesidades de polvos ultrafinos, evitando la contaminación.

Industrias farmacéutica y alimentaria

Estas industrias tienen requisitos extremadamente altos de higiene y seguridad. Los molinos de chorro de aire y los molinos vibratorios son los preferidos debido a su ausencia de contaminación y fácil limpieza. Por ejemplo, la tecnología de molienda por chorro de aire se utiliza a menudo para pulverizar materias primas farmacéuticas y aditivos alimentarios.

Industria de materiales de construcción

La producción de materiales de construcción, como el cemento y la cal, requiere una gran cantidad de equipos de trituración media y fina. Las trituradoras de rodillos y las trituradoras de martillos son ampliamente utilizadas debido a su alto rendimiento y bajo consumo de energía.

Industria de Nuevos Materiales

Con el desarrollo de nuevas tecnologías de materiales, los requisitos de tamaño y morfología de las partículas de polvo son cada vez más estrictos. Los molinos de chorro de aire y de bolas desempeñan un papel importante en la preparación de polvos cerámicos y metálicos.

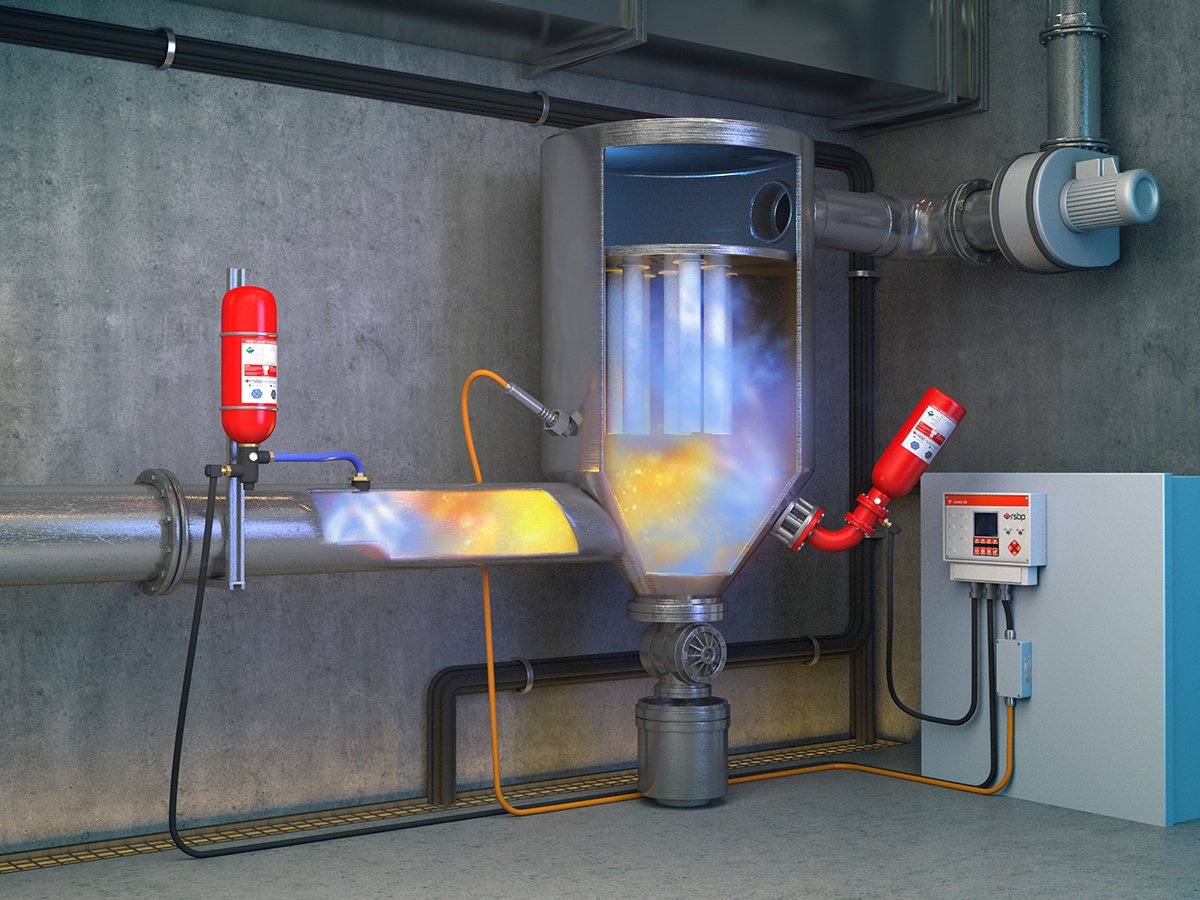

Tecnología de prevención de explosiones de polvo

Una explosión de polvo se refiere a una reacción química en la que el polvo combustible, mezclado con un gas oxidante (como oxígeno o aire) para formar una nube de polvo dentro de un espacio confinado, se quema rápidamente en presencia de una fuente de ignición, provocando un rápido aumento de la temperatura y la presión.

Las condiciones para una explosión de polvo generalmente incluyen cinco factores:

(1) La presencia de polvo que puede experimentar una reacción de oxidación con un gas oxidante;

(2) La presencia de un gas oxidante;

(3) La presencia de una fuente de calor de alta temperatura suficiente para encender el polvo, es decir, una fuente de ignición;

(4) El polvo está suspendido en el gas oxidante, formando una nube de polvo y alcanzando el límite inferior de explosividad;

(5) La nube de polvo está confinada dentro de un espacio relativamente cerrado.

Tecnologías de control de explosiones de polvo

(1) Protección contra explosiones

Esto implica reforzar los equipos e instalaciones para que soporten una determinada presión de explosión, evitando así daños en los equipos. Para el diseño a prueba de explosiones de polvo, la presión de diseño suele ser de alrededor de 1,0 MPa, basándose en la presión máxima de explosión de aproximadamente 0,9 MPa en una esfera de 20 litros. Sin embargo, la mayoría de los colectores de polvo actuales tienen una presión nominal de solo 30-50 kPa, por lo que es necesario considerar la ventilación de explosiones.

(2) Ventilación de explosiones

Esto implica la instalación de dispositivos de alivio de presión, como discos de ruptura y puertas de alivio de presión, en equipos e instalaciones para permitir la liberación rápida de la presión de explosión, reduciendo la presión máxima dentro del equipo y minimizando así los daños al equipo y al personal. Los dispositivos de ventilación de explosiones deben diseñarse y disponerse racionalmente de acuerdo con las características del equipo y el entorno de trabajo, teniendo en cuenta el efecto amplificador de la turbulencia interna en los colectores de polvo y los lechos fluidizados sobre las explosiones de polvo. Cabe señalar que la ventilación de explosiones solo puede reducir la presión máxima de explosión en el contenedor y evitar daños en el mismo; no puede evitar que la llama de la explosión de polvo se propague a otros contenedores a través de las tuberías.

(3) Aislamiento de explosiones

Esto implica la instalación de válvulas o supresores de aislamiento de explosiones para aislar el área de explosión de otras áreas, evitando que la explosión afecte a todo el sistema. Este método se utiliza a menudo en sistemas complejos de tuberías y equipos para garantizar que, si se produce una explosión, el impacto se pueda controlar dentro del menor rango posible.

(4) Supresión de explosiones

La supresión de explosiones también es un método eficaz para reducir la presión de explosión dentro de un contenedor. En las primeras etapas de una explosión, se inyecta rápidamente un agente supresor (como un agente extintor o un gas) para inhibir la propagación y el desarrollo de la misma. Los sistemas de supresión de explosiones suelen estar equipados con sensores y dispositivos de control automático que activan la inyección del agente supresor en el momento en que se detecta una señal de explosión, controlando así eficazmente la explosión.

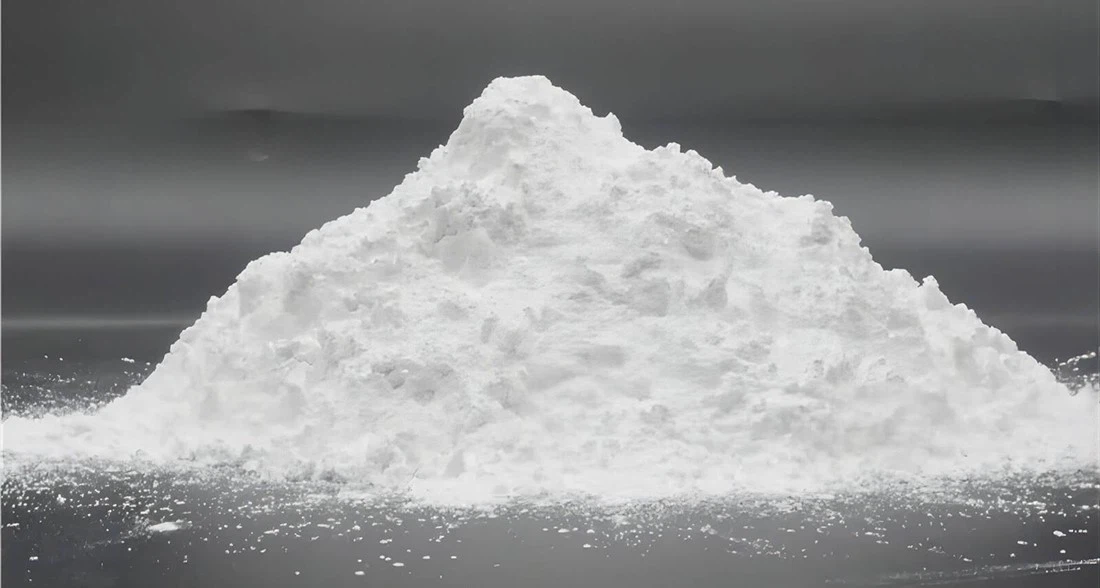

Proceso de preparación y aplicaciones del dióxido de titanio de grado farmacéutico.

En el sistema médico, el dióxido de titanio se utiliza como pigmento blanco farmacéutico debido a su insolubilidad en ácidos y sus propiedades estables. Se utiliza en cápsulas, polvos de recubrimiento, comprimidos y dispositivos médicos, y es adecuado para la fabricación de cápsulas opacas, recubrimientos de comprimidos, cremas, materiales de envasado farmacéutico y tintas farmacéuticas. En las formulaciones farmacéuticas, el dióxido de titanio es un componente importante de los recubrimientos protectores, mejorando la seguridad, la eficacia y la calidad de los medicamentos durante períodos prolongados. Gracias a su capacidad para dispersar la luz y absorber la radiación ultravioleta, el dióxido de titanio prolonga la vida útil y garantiza la estabilidad de los medicamentos al proteger los principios activos de la luz UV y la degradación térmica.

El dióxido de titanio se utiliza comúnmente en la preparación de suspensiones para recubrimiento, recubrimientos de azúcar y cápsulas de gelatina. También se puede mezclar con otros colorantes y aplicar a preparaciones tópicas. Además, puede reemplazar al almidón como excipiente, agente de recubrimiento, colorante y diluyente UV en la preparación de comprimidos recubiertos, píldoras, gránulos, cápsulas y preparaciones tópicas. En los pigmentos lacados, se utiliza como agente opacificante para garantizar un color uniforme, lo que le confiere una amplia gama de aplicaciones y prometedoras perspectivas de mercado.

La producción de dióxido de titanio de grado farmacéutico requiere estrictos estándares de distribución del tamaño de partícula. Esto significa que el producto bruto obtenido de la calcinación debe someterse a un proceso de molienda para garantizar que el dióxido de titanio resultante cumpla con los requisitos. Durante la producción, se emplea tecnología de molienda húmeda, utilizando un molino de arena para refinar aún más el producto bruto inicialmente molido y en suspensión. Se utilizan perlas de circonia y dispersantes para garantizar una distribución uniforme del tamaño de partícula después de la molienda. Dado que el producto se utilizará en el campo farmacéutico, el proceso de producción evita la adición de reactivos químicos adicionales para el tratamiento de la superficie, con el fin de prevenir la introducción de iones de metales pesados. Después de la molienda hasta la finura requerida, el siguiente paso es el lavado, cuyo objetivo es eliminar los agentes de tratamiento de sales y los dispersantes añadidos antes de la calcinación. La finalización del lavado se puede controlar mediante un electrodo de conductividad en línea para detectar iones de impurezas, o utilizando una solución de cloruro de bario al 10% para garantizar la ausencia de iones sulfato. Después del lavado, el material se seca en un horno de secado para eliminar la humedad y luego se envía a un molino de chorro de aire. No se añaden agentes de tratamiento orgánicos, evitando la toxicidad para el cuerpo humano causada por dichos agentes, previniendo la interferencia con los principios activos del medicamento y mejorando la eficacia del mismo, al tiempo que se reducen los costos de producción. El dióxido de titanio de grado médico tiene una amplia gama de aplicaciones. Considerando diversos aspectos como los exámenes, el diagnóstico y el tratamiento médicos, el dióxido de titanio constituye un método eficaz para el diagnóstico y el tratamiento en el ámbito de la medicina.

Basándose en los métodos de preparación de productos farmacéuticos, este análisis examina las especificaciones de dosificación, los métodos de preparación y los posibles factores de riesgo durante el uso de dichos productos, y analiza los factores limitantes en el campo de la farmacia.

Gracias a los elementos clave de la evaluación de la biociencia en materia de higiene y salud, el ámbito de aplicación del dióxido de titanio de grado médico se amplía continuamente, y se realizan evaluaciones y análisis clínicos más exhaustivos sobre el tratamiento con dióxido de titanio de grado médico.

¿Cuáles son las ventajas de utilizar sulfato de bario en los vehículos de nuevas energías?

La industria de las nuevas energías, como una de las industrias emergentes estratégicas más prometedoras del siglo XXI, está experimentando un desarrollo rápido sin precedentes. Con el creciente énfasis global en la protección del medio ambiente y la seguridad energética, las desventajas de los combustibles fósiles tradicionales son cada vez más evidentes, mientras que las nuevas fuentes de energía, con sus características limpias, renovables y bajas en carbono, se están convirtiendo gradualmente en una dirección clave para la transformación energética global.

Aplicaciones específicas del sulfato de bario en vehículos de nuevas energías

Aplicaciones en materiales para baterías: El sulfato de bario desempeña un papel importante en los materiales de las baterías de los vehículos de nuevas energías. Especialmente en las baterías de plomo-ácido, el sulfato de bario, como aditivo, ayuda a mejorar el rendimiento de descarga y a prolongar la vida útil de la batería. Específicamente, el sulfato de bario puede reducir el sobrepotencial de cristalización del sulfato de plomo, lo que facilita la precipitación de los cristales de sulfato de plomo generados durante la descarga, aumentando así la capacidad de la batería.

Aplicaciones en recubrimientos: En los recubrimientos de la carrocería de los vehículos de nuevas energías, el sulfato de bario, como relleno, no solo aumenta la opacidad y el efecto blanqueador del recubrimiento, sino que también mejora la adherencia y la viscosidad de la película de pintura, mejorando así el rendimiento de la aplicación y la calidad del recubrimiento. Además, el sulfato de bario tiene una excelente resistencia a la intemperie, a los ácidos y a los álcalis, y un buen brillo, lo que puede mejorar el rendimiento general del recubrimiento.

Ventajas del sulfato de bario en vehículos de nuevas energías

Mejora del rendimiento de la batería: Al añadir sulfato de bario, la capacidad de descarga y la vida útil de las baterías de plomo-ácido se pueden mejorar eficazmente, lo cual es crucial para la larga autonomía y la alta densidad energética de los vehículos de nuevas energías.

Protección mejorada de la carrocería: La aplicación de sulfato de bario en los recubrimientos de la carrocería no solo mejora la calidad estética del vehículo, sino que también aumenta la resistencia de la carrocería a entornos hostiles, como los rayos ultravioleta y la lluvia ácida, protegiendo así el vehículo de daños.

Aplicaciones del sulfato de bario en otros campos y su impacto potencial en los vehículos de nuevas energías

Aplicaciones en el campo médico: Aunque se utiliza principalmente en el campo médico, algunas características del sulfato de bario (como su alta biocompatibilidad y estabilidad) pueden servir de inspiración para el diseño de sistemas de gestión de baterías (BMS) en vehículos de nuevas energías, especialmente en lo que respecta a la selección de materiales y la seguridad.

Protección del medio ambiente y sostenibilidad: Como material respetuoso con el medio ambiente, el bajo impacto ambiental del sulfato de bario durante su producción y aplicación es una señal positiva para la industria de los vehículos de nuevas energías. Ante el énfasis global en el desarrollo sostenible, el uso de materiales respetuosos con el medio ambiente, como el sulfato de bario, contribuye a la transformación ecológica de la industria de los vehículos de nueva energía.

El sulfato de bario desempeña un papel importante en los materiales de las baterías y los revestimientos de la carrocería de estos vehículos, mejorando no solo su rendimiento, sino también su protección. Asimismo, sus aplicaciones en otros campos han servido de referencia e inspiración para su desarrollo futuro en el sector de los vehículos de nueva energía.

Las amplias aplicaciones de la alúmina esférica.

Debido a su mayor superficie y distribución uniforme en comparación con otras morfologías, el polvo de alúmina esférica presenta un rendimiento superior en aplicaciones prácticas en comparación con otras formas de materiales de alúmina. Se puede utilizar no solo en cerámica, catalizadores y sus soportes, sino también en diversos campos como el pulido, el lijado y los dispositivos electrónicos.

Campo de rellenos conductores térmicos

Con la llegada de la era de la información, los dispositivos electrónicos avanzados se miniaturizan cada vez más, y el calor generado por estos dispositivos aumenta exponencialmente, lo que impone muchas exigencias a la disipación de calor del sistema. Dado que la alúmina está ampliamente disponible en el mercado, se presenta en muchas variedades y es más económica que otros materiales conductores térmicos, y se puede añadir en grandes cantidades a los materiales poliméricos, tiene una alta relación costo-rendimiento. Por lo tanto, la mayoría de los materiales aislantes de alta conductividad térmica utilizan actualmente alúmina como relleno de alta conductividad térmica.

Campo de la cerámica

La adición de una cierta cantidad de polvo de alúmina esférica durante la producción de cerámica puede modificar significativamente las propiedades de la misma. La fragilidad a baja temperatura de la cerámica afecta en gran medida su rango de aplicación. Los materiales cerámicos con polvo de alúmina esférica añadido se pueden utilizar para fabricar cerámica dúctil a baja temperatura.

Campo de lijado y pulido

En comparación con la alúmina granular o en escamas tradicional, la alúmina esférica tiene mejor dispersabilidad y fluidez. Los abrasivos de polvo de alúmina esférica se pueden distribuir uniformemente en el producto pulido, evitando la acumulación anormal de polvo. Además, la superficie lisa de las partículas evita rayar la superficie de la pieza de trabajo, mejorando así el acabado superficial.

Campo de materiales electrónicos y ópticos

La alúmina esférica tiene una amplia gama de aplicaciones en los campos electrónico y óptico. Utilizando alúmina esférica como sustrato y añadiendo elementos de tierras raras como activadores, este método permite producir materiales luminiscentes rojos con un mejor rendimiento. Las partículas de alúmina esférica tienen un tamaño uniforme y están uniformemente dispersas, exhibiendo un mejor rendimiento de luminiscencia en comparación con otras formas de alúmina, y determinando mejor la estructura de relleno del material luminiscente.

Campo de catalizadores y soportes

Debido a que la alúmina tiene una gran cantidad de enlaces químicos insaturados en su superficie y una gran cantidad de centros activos catalíticos, exhibe una alta actividad química. Además, la alúmina esférica tiene las ventajas de bajo desgaste de partículas, larga vida útil y gran superficie específica.

Campo de la impresión 3D

La alúmina esférica es uno de los materiales más utilizados para la impresión 3D debido a su alta resistencia, alta esfericidad y resistencia a altas temperaturas. Recubrimientos protectores de superficies

El uso de alúmina esférica como material de recubrimiento por pulverización es actualmente uno de los principales focos de investigación. Este material no solo protege polímeros, vidrio, metales y aleaciones, sino que también prolonga la vida útil de productos de acero inoxidable, como los utensilios de cocina.

Desde todos los puntos de vista, la alúmina fina se ha convertido en uno de los nuevos materiales cuyo desarrollo es prioritario para nuestro país. Gracias a su amplia aplicación en campos tradicionales y su rápida penetración en industrias emergentes como la de los vehículos de energías renovables y la generación de energía fotovoltaica, la demanda aumenta constantemente, y la industria de la alúmina fina presenta amplias perspectivas de mercado.

Cinco aplicaciones típicas del talco en polvo.

Cuando se aprovechan las múltiples y potentes propiedades del talco en los recubrimientos, se puede mejorar significativamente el rendimiento del material y reducir sustancialmente los costos de producción, lo que se traduce en una mejora integral de la calidad del recubrimiento. Por lo tanto, el talco se utiliza ampliamente en diversas formulaciones de recubrimientos.

Recubrimientos arquitectónicos

Cuando se utiliza polvo de talco en recubrimientos arquitectónicos, proporciona excelentes propiedades de aplicación con brocha, retención de brillo y nivelación. Al mismo tiempo, mejora significativamente las propiedades de secado, la pegajosidad, la dureza y la resistencia a la corrosión del recubrimiento. Mejora el poder cubriente en seco y en húmedo, el efecto mate, la resistencia al agrietamiento y la resistencia al frote del producto, y puede mejorar considerablemente la capacidad de tinción del dióxido de titanio, reduciendo así los costos de producción. En la fabricación de recubrimientos arquitectónicos, el talco es un componente indispensable.

Recubrimientos industriales

El polvo de talco se utiliza ampliamente como carga funcional en diversos recubrimientos industriales, especialmente en imprimaciones para piezas. Gracias a su buena capacidad de lijado y resistencia al agua, el polvo de talco puede reemplazar total o parcialmente las cargas de las imprimaciones. Cuando se aplica a recubrimientos para estructuras de acero, el polvo de talco mejora eficazmente las propiedades de sedimentación del recubrimiento, las propiedades mecánicas de la película y la capacidad de repintado. Muchos productos, como las imprimaciones de secado rápido y los recubrimientos para vehículos de transporte, priorizan el uso de polvo de talco.

Recubrimientos para madera

El talco también tiene un lugar importante en los recubrimientos para madera (muebles).

La aplicación de polvo de talco en recubrimientos para madera se centra principalmente en imprimaciones transparentes y capas de acabado de color sólido. Las características de baja dureza del polvo de talco confieren a la película de pintura una buena capacidad de lijado, lo que permite reemplazar parcialmente los agentes de lijado de estearato de zinc de alto costo. El índice de refracción del talco es similar al de los aglutinantes de resina, lo que confiere al recubrimiento una alta transparencia. Esta característica permite que se muestre bien la textura natural del sustrato, y cuando se utiliza en capas de acabado mate, puede reemplazar parcialmente los costosos agentes matificantes.

Cuando se utiliza talco en recubrimientos para madera, se puede maximizar el atractivo de los muebles de madera, satisfaciendo al mismo tiempo las preferencias de estilo de vida de las personas y reduciendo los costos.

Recubrimientos anticorrosivos

El talco también se utiliza con frecuencia en el campo de los recubrimientos anticorrosivos. La estructura laminar naturalmente estable del talco aumenta la viscosidad de la pintura y proporciona un efecto de barrera a la película de pintura. Si bien previene eficazmente la penetración de agentes corrosivos como ácidos, álcalis y sales, también dificulta la penetración de la imprimación en sustratos porosos, mejorando el efecto de sellado y la lijabilidad de la misma. Estas características mejoran significativamente el rendimiento anticorrosivo de la película de pintura. En el campo de los recubrimientos anticorrosivos, el talco es un componente sólido y fiable, digno de confianza.

Recubrimientos impermeables

Como relleno en recubrimientos impermeables, el polvo de talco no solo reduce la contracción volumétrica durante el curado del recubrimiento, mejora la resistencia al desgaste y la adherencia, y reduce los costos, sino que también confiere al recubrimiento buena estabilidad de almacenamiento y resistencia al calor.

Más importante aún, el polvo de talco tiene un efecto beneficioso sobre la elongación elástica y la resistencia a la tracción de los recubrimientos impermeables: dentro de un cierto rango de adición, a medida que aumenta la cantidad de polvo de talco, la elongación elástica y la resistencia a la tracción del recubrimiento impermeable también aumentan. Esto se traduce en una máxima protección para el objeto recubierto.

La aplicación del talco en recubrimientos arquitectónicos, industriales, para madera, anticorrosivos e impermeables es solo una pequeña parte de sus múltiples campos de aplicación. Como mineral no metálico no renovable y de bajo costo, el talco también tiene amplias aplicaciones en cosméticos, alimentos, medicina, caucho, cerámica, textiles, impresión y teñido, y la industria electrónica. Se cree que en un futuro próximo, con una mayor investigación, la comprensión de la humanidad sobre el talco será cada vez más profunda, y este mineral brillará con luz propia en campos aún más amplios.

¿Cómo contribuye el sulfato de bario a la creación de materiales de recubrimiento de alta calidad?

El sulfato de bario es muy apreciado principalmente por su excepcional capacidad de relleno. Esto significa que, manteniendo el rendimiento de la película de pintura, optimiza eficazmente los costos de formulación y se utiliza ampliamente en diversos campos, desde recubrimientos industriales hasta pinturas decorativas.

Más importante aún, gracias a su pequeño tamaño de partícula, distribución uniforme, gran superficie específica y excelente fluidez, el sulfato de bario presenta una abrasividad muy baja durante el procesamiento. Esta característica se traduce directamente en eficiencia de producción: reduce significativamente el desgaste de los equipos de mezcla, bombeo y pulverización, prolongando su vida útil y haciendo que el proceso de producción sea más fluido y económico.

Esta ventaja se manifiesta plenamente en la aplicación de imprimaciones automáticas para superficies. Incluso con altos requisitos de carga, el sulfato de bario garantiza una excelente estabilidad y propiedades de nivelación de la pasta de pintura, lo que resulta en una uniformidad y suavidad excepcionales. Esto proporciona una base impecable para la posterior aplicación de la capa final, lo cual es crucial para lograr un recubrimiento eficiente, automatizado y de alta calidad.

El sulfato de bario es mucho más que un simple relleno. Es un aditivo multifuncional que combina alta capacidad de relleno, baja abrasión y excelentes propiedades de nivelación. Elegirlo significa seleccionar una base de calidad confiable para sus recubrimientos, mejorando el rendimiento del producto y garantizando al mismo tiempo una producción eficiente.

Aplicaciones de materiales cerámicos avanzados

Aplicaciones en aeronaves de alta velocidad

Las aeronaves de alta velocidad son equipos estratégicos que las principales potencias militares se esfuerzan por desarrollar. Su vuelo supersónico y sus estructuras aerodinámicas provocan graves problemas de calentamiento aerodinámico. El entorno térmico típico de las aeronaves de alta velocidad implica altas temperaturas y cargas termomecánicas complejas y extremas. Las aleaciones de alta temperatura existentes ya no cumplen con los requisitos, lo que ha dado lugar al desarrollo de compuestos de matriz cerámica. En particular, los materiales cerámicos compuestos de SiCf/SiC se han utilizado ampliamente en componentes estructurales sometidos a altas temperaturas, como álabes de turbina, álabes guía de tobera y anillos exteriores de turbina de motores aeronáuticos. La densidad de estos materiales compuestos es aproximadamente una cuarta parte de la de las aleaciones de alta temperatura, lo que se traduce en una reducción significativa del peso. Además, pueden operar a temperaturas de hasta 1400 °C, lo que simplifica enormemente el diseño del sistema de refrigeración y aumenta el empuje.

Aplicaciones en blindaje ligero

El blindaje compuesto ligero es crucial para mantener la capacidad de supervivencia del equipo moderno. El desarrollo de fibras cerámicas y compuestos de matriz cerámica reforzados con fibras es fundamental para la aplicación de blindaje compuesto ligero. Actualmente, los principales materiales cerámicos de protección utilizados incluyen B4C, Al2O3, SiC y Si3N4. Las cerámicas de carburo de silicio, con sus excelentes propiedades mecánicas y su rentabilidad, se han convertido en uno de los materiales cerámicos antibalas más prometedores. Sus diversas aplicaciones en diferentes campos de protección de blindaje, incluyendo equipos para soldados, vehículos blindados del ejército, helicópteros armados, vehículos especiales policiales y civiles, les otorgan amplias perspectivas de aplicación. En comparación con las cerámicas de Al2O3, las cerámicas de SiC tienen una menor densidad, lo que resulta beneficioso para mejorar la movilidad del equipo.

Aplicaciones en armas ligeras

Las armas ligeras, como componente importante del armamento, generalmente incluyen pistolas, rifles, ametralladoras, lanzagranadas y equipos individuales especiales (lanzacohetes individuales, misiles individuales, etc.). Su función principal es lanzar proyectiles al área objetivo para neutralizar o destruir objetivos enemigos. Las condiciones de funcionamiento de las armas ligeras incluyen altas temperaturas, bajas temperaturas, gran altitud, calor húmedo, polvo, lluvia, polvo y lluvia, niebla salina e inmersión en agua de río. La resistencia a la corrosión es crucial. Actualmente, los principales procesos anticorrosión para armas ligeras incluyen pavonado, anodizado duro, tecnología de penetración controlada por iones, recubrimientos de carbono tipo diamante y nitruración por plasma. Especialmente en el caso de armas y equipos utilizados en entornos marinos, el requisito de resistencia a la corrosión en ambientes de niebla salina durante más de 500 horas representa un desafío considerable para los tratamientos de recubrimiento tradicionales.

Aplicaciones en cañones de armas

El cañón es un componente fundamental de las armas de proyectiles. Su estructura interna incluye la recámara, el cono de forzamiento y el estriado, conectados entre sí por el cono de forzamiento. Los cañones tradicionales suelen estar fabricados de acero aleado de alta resistencia. Durante el disparo, el interior del cañón está sometido a los efectos combinados de los gases propulsores y los proyectiles, lo que provoca grietas y desprendimiento del recubrimiento en la pared interna. El daño en el ánima del cañón es consecuencia de la acción repetida de los gases propulsores y los proyectiles a alta temperatura, alta presión y alta velocidad sobre la pared del cañón. El cono de forzamiento y la boca del cañón suelen ser las primeras partes en fallar.

Para prolongar la vida útil del cañón, el cromado del ánima es el método más común, pero la temperatura de resistencia a la oxidación de la capa de cromo no supera los 500 °C. Con el aumento continuo de la presión en la recámara durante el disparo y el incremento exponencial de los requisitos de vida útil del cañón, la presión y la temperatura que soporta el cañón también aumentan. El uso de la alta dureza, la alta resistencia y la inercia química a altas temperaturas de los materiales cerámicos puede reducir eficazmente la erosión del cañón y prolongar su vida útil.

Aplicaciones en municiones

Los componentes principales de la munición son la ojiva y la espoleta. Como componente más directo para causar daño, la ojiva consta principalmente de la carcasa, los elementos de fragmentación, la carga explosiva y la espoleta. Mejorar continuamente la letalidad de la ojiva siempre ha sido un objetivo en el desarrollo de armas. Especialmente en el caso de las granadas de efecto de área, los fragmentos producidos por la explosión de la ojiva son los elementos letales, y la tecnología de fragmentación eficiente siempre ha sido un desafío de investigación en este campo.