La industria de la piedra de cuarzo artificial tiene amplias perspectivas.

La piedra decorativa para la construcción se puede dividir en dos categorías: piedra natural y piedra artificial. Como un tipo de piedra artificial tipo resina, la piedra de cuarzo artificial está hecha de resina de poliéster insaturada (UPR) como aglutinante y arena de cuarzo y polvo de cuarzo como materiales de relleno principales.

La piedra de cuarzo artificial hereda las características del granito natural, que es duro, resistente a la corrosión, resistente al desgaste y de apariencia hermosa, y supera las deficiencias de la piedra natural, como no renovable, poca resistencia a las manchas y radiactividad en algunos tipos, por lo que es ampliamente utilizado en la cocina, la piedra decorativa arquitectónica tradicional y sanitaria tiene las ventajas de cero formaldehído, sin radiación, dureza moderada, buena resistencia a las manchas, limpieza y protección del medio ambiente.

La piedra de cuarzo artificial es un nuevo tipo de material de decoración de edificios que apareció relativamente tarde. En los últimos años, con la madurez de la tecnología de producción y fabricación y la mejora significativa de las capacidades de diseño y diseño de colores, la participación de mercado de la piedra de cuarzo artificial ha aumentado significativamente. Según las estadísticas de Freedonia, de 1999 a 2016, las ventas globales de piedra de cuarzo artificial a los consumidores finales aumentaron a una tasa de crecimiento anual compuesta del 17,9 %, que fue significativamente más alta que la tasa de crecimiento anual compuesta general del 4,9 % de los materiales de superficie. El material de la superficie forma un cierto grado de efecto de sustitución.

Los recursos mundiales de fluorita están distribuidos de manera desigual y la producción ha aumentado en los últimos cinco años.

La fluorita, también conocida como fluorita, se compone principalmente de fluoruro de calcio. Los átomos de calcio están coordinados con ocho átomos de flúor circundantes, y los átomos de flúor están rodeados por cuatro átomos de calcio para formar un tetraedro ideal. La estructura cristalina de la fluorita afectará directamente sus propiedades superficiales, afectará el efecto de los productos químicos y la fluorita, y está relacionada con la purificación de la fluorita difícil de manejar. Desde la perspectiva de la estructura de la fluorita, hay "agujeros" en su estructura cristalina, que se llenan fácilmente con otros iones, por lo que tiene varios colores, como verde, amarillo, morado, blanco, azul, negro y otros colores.

Las reservas globales totales de fluorita son 320 millones de toneladas, pero la distribución es desigual, con México, China, Sudáfrica y Mongolia representando más de la mitad de las reservas de fluorita. En primer lugar, en términos de volumen total, las reservas mundiales de fluorita crecerán de manera constante desde 2010 hasta 2022. Según los datos de reservas mundiales de fluorita publicados por el Servicio Geológico de EE. UU. en 2022, las reservas mundiales totales de fluorita serán de 320 millones de toneladas al final. de 2021 (equivalente a fluoruro En segundo lugar, en términos de distribución, los recursos de fluorita se distribuyen principalmente en México, China, Sudáfrica y Mongolia. Para fines de 2021, sus reservas de fluorita serán de 68 millones de toneladas, 42 millones de toneladas, 41 millones toneladas y 22 millones de toneladas respectivamente, lo que representa Los índices de reservas globales de fluorita son 21.25%, 13.13%, 12.81% y 6.88%, respectivamente Sin embargo, los Estados Unidos, la Unión Europea, Japón, Corea del Sur e India tienen casi pocos Recursos y reservas de fluorita A nivel mundial, la distribución de fluorita es estructuralmente escasa.

En los últimos cinco años, la producción mundial de fluorita ha aumentado año tras año. China, México y Mongolia tienen la producción de fluorita tres principales del mundo, lo que representa más del 80%. Primero, en términos de producción, la producción mundial de fluorita ha crecido constantemente en los últimos cinco años. Según los datos de producción mundial de fluorita publicados por el Servicio Geológico de EE. UU. en 2022, la producción mundial total de fluorita será de 8,6 millones de toneladas para fines de 2021; Mire, en 2021, China, México y Mongolia serán los mayores productores de espato flúor del mundo, con una producción de espato flúor de 5,4 millones de toneladas, 990 000 toneladas y 800 000 toneladas respectivamente, lo que representa el 63 %, el 11 % y el 9 % del espato flúor mundial. producción, respectivamente. %, mientras que Alemania, Irán, Pakistán, Estados Unidos y otros países producen menos fluorita. A nivel mundial, existe un desequilibrio estructural en la producción de fluorita.

La fluorita se usa ampliamente en tecnología de la información, nuevas energías, fabricación de alta gama y otros campos, y tiene una posición estratégica insustituible. En el campo de la tecnología de la información, el fluoruro de hidrógeno y los gases especiales que contienen flúor son agentes de limpieza y gases de ataque para circuitos integrados, semiconductores, etc.; en el campo de las nuevas energías, la fluorita se utiliza en la producción de materiales catódicos y electrolitos para baterías de litio, y también se utiliza para el enriquecimiento y la purificación de uranio. Materias primas necesarias; en el campo de los nuevos materiales, el gel de sílice de flúor del producto derivado de fluorita se utiliza en el sellado hermético de vehículos, y los materiales de flúor de alto rendimiento se utilizan en campos clave como la generación de energía aeroespacial y fotovoltaica; Además, la fluorita también se usa en campos biológicos. La fabricación de alta gama y la conservación de energía y la protección del medio ambiente son las materias primas iniciales para muchas industrias de alta tecnología y tienen una posición estratégica insustituible.

Efectos de la modificación con hidróxido de aluminio en las propiedades del caucho natural

El retardante de llama de hidróxido de aluminio ha jugado un papel importante en el campo del retardante de llama de polímero debido a sus ventajas de supresión de humo, retardante de llama, no tóxico, no volátil y bajo precio, y su dosificación está muy por delante de otros retardantes de llama.

El hidróxido de aluminio ultrafino es un producto con una estructura cristalina regular producido por un proceso de producción especial. Tiene las ventajas de alta pureza, tamaño de partícula pequeño, buena forma de cristal, baja actividad superficial y área de superficie específica pequeña. Se puede envasar en grandes cantidades en caucho y plásticos. Aplicable a todo tipo de tecnología de procesamiento.

Su principio ignífugo es que se libera una gran cantidad de agua cristalina durante el proceso de descomposición térmica. Debido a que la evaporación del agua cristalina necesita absorber mucho calor, cumple la función de enfriar el material polimérico; el vapor de agua generado puede diluir el gas inflamable e inhibir la propagación de la combustión; nuevo Los óxidos metálicos generados tienen una alta actividad y pueden adsorber partículas sólidas y desempeñar un papel en la supresión del humo. Además, los óxidos metálicos que cubren la superficie del material polimérico pueden promover la formación de carbono en la superficie del sustrato y evitar la propagación de llamas.

Sin embargo, debido a la polaridad extremadamente fuerte y la hidrofilicidad de los retardantes de llama inorgánicos de hidróxido de aluminio, tienen poca compatibilidad con los materiales poliméricos no polares. Para mejorar la compatibilidad entre el hidróxido de aluminio y los polímeros, generalmente es necesario Para el tratamiento de superficies, uno de los métodos más efectivos es usar un agente de acoplamiento para el tratamiento de superficies de hidróxido de aluminio.

Usando caucho natural como material base, se estudiaron los efectos del tratamiento superficial con hidróxido de aluminio superfino sobre las propiedades mecánicas y las propiedades retardantes de llama del caucho vulcanizado antes y después del tratamiento superficial. Los resultados muestran que:

(1) Cuando el caucho natural retardante de llama de hidróxido de aluminio superfino, las propiedades mecánicas disminuyen obviamente con el aumento de la cantidad de adición. Cuando la cantidad adicional alcanza las 150 partes, el retardante de llama alcanza el nivel FV0, el índice de oxígeno alcanza el 29 % y la generación de humo es pequeña. Bajo las condiciones de bajo nivel de humo y bajo nivel de halógeno, se puede considerar correctamente que es sinérgico con una pequeña cantidad de retardantes de llama a base de halógeno para mejorar las propiedades mecánicas.

(2) El tratamiento de modificación de la superficie del hidróxido de aluminio ultrafino con agente de acoplamiento de silano puede mejorar efectivamente la compatibilidad entre el hidróxido de aluminio y el caucho natural, mejorar el rendimiento del procesamiento y las propiedades mecánicas del vulcanizado, y el rendimiento del retardante de llama cambia relativamente. Pequeña. Cuando la cantidad de agente de acoplamiento de silano añadida fue del 1,5% de la masa de hidróxido de aluminio, el rendimiento mejoró al máximo.

(3) Bajo este sistema de fórmula, dentro de un cierto rango, el índice de oxígeno del vulcanizado aumenta en aproximadamente 2 unidades por cada 30 partes de hidróxido de aluminio superfino añadidas.

Desarrollo, estado de la tecnología y tendencia de desarrollo futuro de la industria de plásticos modificados

Debido al rápido desarrollo de la industria del plástico, el masterbatch de relleno ya no se utiliza como material de relleno único. La gente usa procesos más avanzados de los métodos de producción de refinación abierta y banburying, agregando materiales inorgánicos, aditivos químicos y otros materiales. Sus respectivas características y puntos en común, y luego el uso de extrusoras de doble tornillo y extrusoras de triple tornillo para mezclar y extruir se ha convertido en una forma y método importante para que las personas mejoren las propiedades especiales de los productos plásticos. La modificación del relleno plástico es la de mayor crecimiento en los últimos años. Una nueva industria en la industria del plástico.

1. Aplicación de los 8 principales mercados descendentes de plásticos modificados

Industria automotriz; Industria de electrodomésticos; Industria electrónica y eléctrica; Industria de maquinaria y equipo; Ferroviario/militar/médico/aeroespacial.

2. Cinco tipos de métodos de modificación de plástico

(1) Relleno modificado

El propósito principal del masterbatch de llenado es reducir el costo de producción. La mayoría de ellos se producen utilizando polvo inorgánico o residuos industriales de bajo precio y amplias fuentes como material de relleno, y añadiendo la cantidad adecuada de aditivos y resina sintética.

(2) Masterbatch modificado

El masterbatch modificado es un nuevo material modificado desarrollado sobre la base del masterbatch de relleno. Agregue materiales inorgánicos como fibra de vidrio, talco, mica, wollastonita, sulfato de bario, caolín a la resina, o agregue resinas sintéticas o auxiliares con propiedades especiales durante el procesamiento, como: agente antienvejecimiento, antioxidante, agente antienvejecimiento Estos compuestos Los materiales juegan las características funcionales de diferentes materiales en la aplicación.

(3) Modificación funcional

Se agregan al plástico varios materiales como grafeno, polvo de silicona, tierras raras, hidróxido de magnesio, polvo fino de metal (plata, cobre, zinc, etc.), y el índice del producto se mejora mediante la tecnología de modificación y la retardancia de llama, envejecimiento resistencia, resistencia Se han mejorado las propiedades físicas como alta y baja temperatura, y también se pueden realizar propiedades especiales como conductividad eléctrica, antibacteriano, aislamiento y refuerzo, y ha ocupado un lugar en el principal mercado de productos plásticos duraderos.

(4) Modificación de compuestos multicomponente

La modificación compuesta de múltiples componentes combina principalmente plásticos con uno o más materiales inorgánicos, materiales poliméricos, aditivos químicos, etc. a través de mezclas, injertos, bloques y otras formas para hacer "aleaciones" de plásticos. Las propiedades de cada componente se complementan entre sí para formar un material plástico con múltiples propiedades excelentes, para lograr el propósito de mejorar el rendimiento y la multifuncionalidad.

(5) Modificación especial

Se agregan diferentes materiales funcionales o aditivos a los plásticos especiales, de modo que los costosos plásticos especiales no solo mantienen las características originales, sino que también tienen funciones especiales, que son adecuadas para la aplicación comercial de varios productos.

3. Tres nuevas tendencias en el desarrollo de plásticos modificados

(1) Materiales inorgánicos a nanoescala

Los materiales inorgánicos son ampliamente utilizados en plásticos. Las funciones de los materiales inorgánicos se destacan gradualmente con el tamaño de partícula ultrafino. Los plásticos modificados con nanopolvos inorgánicos tienen muchas propiedades únicas, lo que brinda nuevas oportunidades de desarrollo para el desarrollo de la industria del plástico.

(2) Aditivos químicos de alta eficiencia

El desarrollo de nuevos aditivos de alta eficiencia se ha convertido en una importante dirección de desarrollo para los plásticos modificados. Los aditivos involucrados en los plásticos modificados se suman a los comúnmente utilizados en el procesamiento de plásticos, como estabilizadores térmicos, plastificantes, absorbentes de UV, agentes de nucleación, agentes antiestáticos, además de dispersantes y retardantes de llama, aditivos funcionales multifuncionales y de alta eficiencia. como el endurecimiento, retardante de llama, sinérgico y compatibilidad con aleaciones (compatibilidad de interfaz) también son fundamentales para los plásticos modificados.

(3) Protección ambiental de plásticos modificados

Con la mejora de la conciencia de la gente sobre la protección del medio ambiente y las regulaciones ambientales cada vez más estrictas, los conceptos de protección del medio ambiente como la utilización de plásticos renovables, digestibilidad ambiental, biodegradabilidad, no toxicidad, inodoro y libre de contaminación se han integrado en el diseño y fabricación de plásticos modificados En el proceso, se debe prestar atención a la conservación y la utilización racional de los recursos energéticos, y la investigación y el desarrollo de productos plásticos modificados no contaminantes, totalmente degradables, reciclables y respetuosos con el medio ambiente se ha convertido en un nuevo punto de acceso.

Aplicación y perspectivas de mercado de la sílice en alimentos y cosméticos

La sílice es un aditivo químico diario seguro y respetuoso con el medio ambiente, y tiene un mejor rendimiento en aplicaciones de alta gama. Por ejemplo, como gel de sílice de cerveza en alimentos para mejorar el sabor de los productos y como agente antiaglomerante en cosméticos, es inofensivo para el medio ambiente.

Las agencias reguladoras de varios países han certificado la sílice como un aditivo seguro e inofensivo. Las agencias reguladoras en Europa, los Estados Unidos y las Naciones Unidas han aprobado la sílice como aditivo para uso en alimentos y otros campos. Un estudio de 2006 realizado por el Centro Europeo de Ecotoxicología y Toxicología de Productos Químicos (ECETOC) mostró que la inhalación humana de sílice a través de la boca, la piel o los ojos es esencialmente no tóxica y no tiene un impacto significativo en la calidad ambiental.

1. Aplicación y sustitución de sílice en el campo alimentario

La sílice tiene excelentes propiedades de propiedades no tóxicas, inofensivas, estables y una gran área de superficie específica, que está exactamente en línea con las características de los agentes antiaglomerantes y adsorbentes de alimentos, y es de más alta calidad y eficiencia que los productos originales.

En el campo de la sal de mesa, el dióxido de silicio no solo no es tóxico, sino que también tiene una alta resistencia al apelmazamiento, que es superior al ferrocianuro de potasio y al citrato de amonio férrico, y puede usarse como un agente antiaglomerante verde y saludable en la mesa. productos de sal .

En el campo de las bebidas como la cerveza y los jugos de frutas, la sílice puede aglutinar sustancias turbias y tiene un efecto clarificante. Puede eliminar eficazmente las proteínas turbias de la cerveza sin afectar la calidad de los productos cerveceros, y la pérdida de cerveza en todo el proceso es muy pequeña. En comparación con otros auxiliares de filtración, tiene las ventajas de una menor dosificación y un mejor efecto, y ha sido ampliamente utilizado en la industria cervecera como un nuevo tipo de adsorbente ecológico.

En el campo del aceite comestible, agregar menos sílice puede reducir en gran medida la cantidad de arcilla activada utilizada, evitar que el color del aceite comestible sea demasiado claro, no solo puede obtener un aceite de girasol de mejor calidad, sino que también ayuda a las empresas a ahorrar costos de producción.

2. Aplicación y sustitución de la sílice en el campo de la cosmética

Se ha prohibido la producción de microesferas de plástico debido a problemas ambientales, y la sílice se usa ampliamente como un excelente ingrediente en cosméticos. La sílice es un ingrediente GRAS (generalmente reconocido como seguro) en productos para el cuidado personal, como cosméticos y protectores solares, y sus propiedades esféricas, de tamaño de partícula pequeño y porosas lo convierten en un agente antiaglomerante en el campo cosmético y espesante, puede mejorar la estabilidad de almacenamiento y la dispersión de productos en polvo, se usa ampliamente, como la dispensación de lápiz labial y pigmentos cosméticos para ayudar a mejorar las propiedades de flujo libre del decolorante para el cabello y las propiedades de recubrimiento del esmalte de uñas.

3. El crecimiento de las aplicaciones químicas diarias de gama alta de sílice está explotando

El caucho de silicona es inodoro y no tóxico, adecuado para una amplia gama de temperaturas de trabajo y tiene buen aislamiento, resistencia a la oxidación, resistencia a la luz, resistencia al moho y estabilidad química. Con la mejora de los requisitos de calidad de vida de las personas, se usa ampliamente en el consumo diario de productos químicos, como productos para el cuidado del bebé. medio.

Los campos de alimentos y cosméticos están relativamente dispersos, y el espacio potencial para la mejora del consumo es enorme. La demanda mundial de sílice utilizada en alimentos y cosméticos puede alcanzar las 100.000 toneladas.

La tendencia de la cerveza de alta gama en los alimentos está en ascenso, el precio de los productos aumenta constantemente y las demandas de los consumidores por la calidad y el sabor del producto también aumentan en consecuencia. Según los datos de Kirin Holdings de Japón (Kirin), la producción mundial de cerveza alcanzó los 191.060 millones de litros en 2018. Según el gel de sílice de cerveza, se supone una adición de 0,03%-0,06%, y la demanda mundial es de 60.000-120.000 toneladas.

6 tipos de retardantes de llama comúnmente utilizados en polipropileno

Como uno de los cinco plásticos de uso general, el polipropileno (PP) se usa ampliamente en todos los ámbitos de la vida. Sin embargo, las características inflamables del PP también limitan su espacio de aplicación y dificultan el desarrollo de materiales de PP. Por lo tanto, el retardo de llama de la Modificación PP siempre ha sido el foco de atención.

El retardante de llama es un refuerzo para materiales sintéticos poliméricos. El uso de retardantes de llama se puede utilizar para materiales poliméricos retardantes de llama, a fin de evitar la combustión del material y prevenir la propagación del fuego, y promover que los materiales sintéticos tengan supresión de humo, autoextinción y retardante de llama. En la actualidad, los retardantes de llama comúnmente utilizados para polipropileno incluyen principalmente retardantes de llama de hidróxido metálico, retardantes de llama a base de boro, retardantes de llama a base de silicio, retardantes de llama a base de fósforo, retardantes de llama a base de nitrógeno y retardantes de llama intumescentes.

1. Retardante de llama de hidróxido de metal

El carbón activado en el retardante de llama de hidróxido de metal tiene un área de superficie específica grande y es rico en grupos funcionales, que se pueden combinar bien con los grupos hidroxilo en las partículas de hidróxido de sodio y magnesio, debilitando efectivamente la polaridad de la superficie del hidróxido de magnesio y reduciendo su aparición. . La posibilidad de aglomeración mejora la compatibilidad del hidróxido de sodio y magnesio con la matriz de PP, por lo que se potencian las propiedades ignífugas del material.

2. Retardante de llama de boro

En el compuesto PP/BN@MGO, debido a la estructura del recubrimiento y la modificación de alquilación del retardante de llama BN@MGO, su eficiencia de injerto de cadena de alquilo es alta y los elementos de carbono pueden enriquecerse en la superficie del relleno, lo que mejora significativamente la La afinidad entre el retardante de llama BN@MGO y el cuerpo de PP permite distribuirlo uniformemente en la matriz de PP.

3. Retardante de llama de silicona

Los HNT-Si en los retardantes de llama a base de silicio pueden mantener la estructura tubular original en el rango de alta temperatura y pueden torcerse con la cadena de PP degradado térmicamente para formar una capa de carbono densa "fibrosa", que inhibe efectivamente la quema de PP. Transferencia de calor, masa y humo.

4. Retardante de llama de fósforo

En los retardantes de llama a base de fósforo, el sorbitol tiene una gran cantidad de grupos hidroxilo, que es fácil de formar una capa carbonizada durante la combustión, mientras que el polifosfato de amonio se descompone cuando se calienta para producir compuestos de ácido fosfórico, lo que mejora aún más la carbonización del sorbitol y la generación. de la capa de carbono se retrasa. La difusión del calor y el aislamiento del oxígeno mejoran las propiedades ignífugas del material.

5. Retardante de llama de nitrógeno

MPP producirá gases incombustibles (incluidos NH3, NO y H2O) y algunas sustancias que contienen fósforo durante la combustión, mientras que AP puede liberar gases de fosfato de aluminio Al2 (HPO4) 3 y fosfina (PH3) a altas temperaturas, estos gases no solo pueden diluir gases inflamables en el aire, y también puede actuar como un escudo de gas en la superficie del material, reduciendo así la combustión.

6. Retardante de llama intumescente

NiCo2O4 tiene las ventajas de una morfología controlable, una gran área de superficie específica, muchos sitios activos y métodos de preparación simples y diversos. Como compuesto a base de níquel, NiCo2O4 tiene una excelente capacidad catalítica de carbono, que no solo reduce los productos de combustión y mejora la retardancia de llama.

Efecto del contenido de micropolvo de silicio en las propiedades de los moldeables epoxi para aislamiento eléctrico

El moldeable aislante epoxi es una mezcla de resina polimerizable líquida o viscosa mezclada con resina, agente de curado, relleno, etc. A la temperatura de vertido, el moldeable tiene las características de buena fluidez, materia menos volátil, curado rápido y pequeña contracción después del curado, fijación y aislamiento y otras funciones en un producto de aislamiento.

El micropolvo de silicio es uno de los componentes importantes de los moldes aislantes y tiene un papel insustituible en la reducción de la contracción, la reducción de costos y la mejora del rendimiento.

En la actualidad, los fabricantes de aisladores intentan aumentar la proporción de contenido de relleno tanto como sea posible para reducir costos. Los aisladores con un contenido de relleno demasiado alto reducirán en gran medida el rendimiento del aislamiento, las propiedades mecánicas y la vida útil, lo que afectará gravemente la operación segura y confiable del sistema de energía; las piezas aislantes con un contenido de relleno demasiado bajo también reducirán su rendimiento general. Los fabricantes de resinas epoxi no han establecido regulaciones razonables sobre la proporción de adición de rellenos, lo que ha generado una gran confusión entre los fabricantes de aislamientos epoxi.

Usando resina epoxi bisfenol A líquida como material base, anhídrido metiltetrahidroftálico como agente de curado, BDMA como acelerador, polvo de silicio activo de malla 400 como relleno, según diferentes proporciones de relleno, se utilizó el proceso APG para preparar las tiras reactivas. Se investigaron los efectos de diferentes cantidades de micropolvo de silicio sobre la resistencia mecánica, las propiedades dieléctricas, la resistencia a la corrosión de la solución y la absorción de agua de los colables epoxi. Los resultados muestran que:

(1) Con el aumento del contenido de relleno en el sistema de resina epoxi, la constante dieléctrica y la pérdida dieléctrica del bloque de muestra generalmente tienden a aumentar.

(2) Cuando el contenido de relleno es bajo, con el aumento de la proporción, aumenta la resistencia a las huellas de fuga. Cuando el contenido de relleno alcanza el 69,42 %, la resistencia a las huellas de fuga alcanza el máximo; después de eso, con el aumento adicional de rellenos, aumenta la resistencia a las huellas de fuga. Empezó a empeorar de nuevo.

(3) Cuando el contenido de relleno aumenta al 67,26 %, la resistencia a la corrosión por lejía comienza a disminuir significativamente.

(4) Las propiedades mecánicas de las muestras aumentaron inicialmente con el aumento del contenido de relleno, y cuando el contenido de relleno aumentó al 69,42 %, las propiedades mecánicas comenzaron a fluctuar.

(5) Aunque el contenido de relleno aumenta, puede reducir la tasa de contracción de la fundición, mejorar su conductividad térmica y rigidez, mejorar su resistencia al agrietamiento y reducir los costos de producción, pero un contenido de relleno demasiado alto no solo empeorará el proceso, sino También reducirá el rendimiento del aislamiento, la estabilidad mecánica y la resistencia a la corrosión del producto. Por lo tanto, teniendo en cuenta el rendimiento integral, el rango de contenido óptimo de micropolvo de silicio es del 63 % al 67 %.

Aplicación y avances de la investigación del hidróxido ignífugo en polietileno.

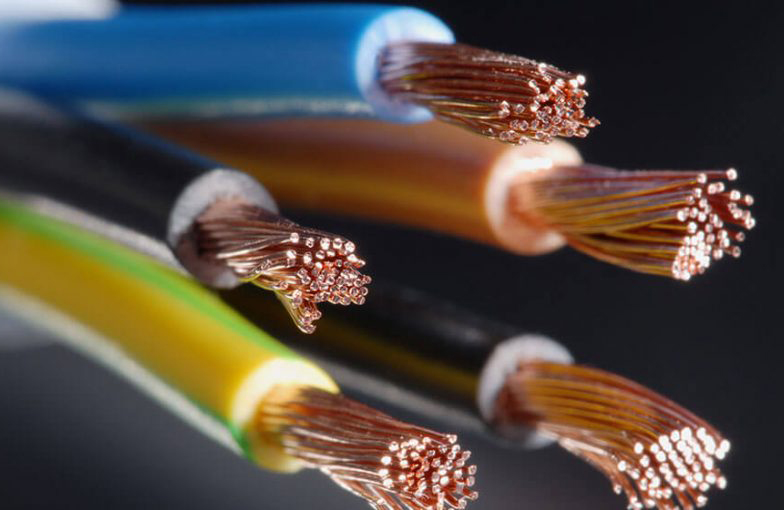

El polietileno (PE) es una resina termoplástica obtenida por polimerización del monómero etileno. Tiene buena resistencia al frío, buena resistencia mecánica y propiedades dieléctricas. Es ampliamente utilizado en cables, películas, tuberías, embalajes, contenedores, aparatos médicos y otros productos. Pero el índice de oxígeno del PE es del 17,4%, que es un material inflamable. El material PE tiene una velocidad de combustión rápida, una gran cantidad de calor/humo, y es fácil de derretir y caer cuando se quema, lo que representa una gran amenaza para la seguridad de la vida y la propiedad, y limita el uso y desarrollo del polietileno. Por lo tanto, es imperativo llevar a cabo una modificación del retardante de llama.

Los retardantes de llama de hidróxido metálico son principalmente hidróxido de aluminio e hidróxido de magnesio. Los retardantes de llama de magnesio y aluminio tienen buena estabilidad, no son tóxicos y generan poco humo. Durante el proceso de combustión, se liberará vapor de agua para diluir el gas combustible, quitar parte del calor, inhibir la combustión y producir un efecto ignífugo. El retardante de llama de aluminio y magnesio puede prolongar el tiempo de ignición y reducir la tasa de liberación de calor. La compatibilidad del hidróxido de magnesio con el PE es pobre y la eficiencia del retardante de llama es baja. Necesita una gran cantidad de adición para mejorar el rendimiento del retardante de llama, y una gran cantidad de adición reducirá el procesamiento de materiales compuestos. sexo y propiedades mecánicas.

Se modificó la superficie de hidróxido de magnesio con estearato de sodio y polietilenglicol como modificadores, y se prepararon compuestos retardantes de llama de polietileno de alta densidad. La investigación muestra que cuando la cantidad añadida de hidróxido de magnesio modificado es del 30 %, la resistencia a la tracción del material compuesto de HDPE/hidróxido de magnesio es de 12,3 MPa, el hidróxido de magnesio tiene una buena compatibilidad con el HDPE y el índice de oxígeno límite aumenta al 24,6 %, el el rendimiento del retardante de llama mejoró menos.

El hidróxido doble en capas liberará CO2 y H2O cuando se descomponga, diluya y bloquee el oxígeno, por lo que tiene un buen efecto retardante de llama y puede reemplazar los retardantes de llama que contienen halógeno y fósforo.

Se prepararon compuestos retardantes de llama de hidróxido de aluminio/Mg-Fe-LDH/HDPE con hidróxido de aluminio e hidróxido doble de magnesio y hierro (Mg-FeLDH) como retardantes de llama. El estudio encontró que el hidróxido de aluminio y Mg-Fe-LDH pueden inhibir efectivamente la liberación de CO y la liberación de calor durante la combustión de materiales compuestos (HDPE1, HDPE2, HDPE3), lo que dificulta la ignición del HDPE. Cuando la cantidad total de retardantes de llama es del 40 % (2 % de Mg-Fe-LDH, HDPE2), los compuestos de HDPE tienen buenas propiedades retardantes de llama.

Se prepararon compuestos de HDPE con hidróxido de aluminio, vermiculita expandida y trióxido de antimonio como retardadores de llama. El estudio encontró que cuando la proporción de hidróxido de aluminio/vermiculita expandida era de 3:2, las propiedades mecánicas del material compuesto eran mejores y el rendimiento de supresión de humo y retardante de llama alcanzaba el nivel FV-0. Cuando la cantidad total de hidróxido de aluminio y vermiculita expandida es del 50 %, el índice de oxígeno límite primero aumenta y luego disminuye con el aumento de hidróxido de aluminio, y la proporción óptima es 3∶2.

Se estudiaron los efectos del hidróxido de magnesio y el borato de zinc sobre las propiedades ignífugas del polietileno lineal de baja densidad y el copolímero de etileno y acrilato de etilo. Se encontró que con el aumento de la proporción de hidróxido de magnesio y borato de zinc, mejoró el rendimiento ignífugo del material compuesto. Cuando la cantidad de adición de hidróxido de magnesio fue del 65 %, el rendimiento del retardante de llama fue el mejor, alcanzando el nivel UL94V-0.

Se estudió el efecto del hidróxido de magnesio sobre las propiedades pirorretardantes del polietileno lineal de baja densidad. Cuando la dosis de hidróxido de magnesio alcanza el 70 %, el índice de oxígeno límite alcanza el 31,4 %, que es aproximadamente un 71 % más alto que el del material puro, y la prueba de combustión vertical alcanza el nivel V-0.

Los retardantes de llama de hidróxido metálico son seguros, ecológicos y económicos. Cuando se usa solo, el efecto ignífugo no es bueno y se requiere una gran cantidad adicional para mejorar el rendimiento ignífugo del material, pero cuando se agrega una gran cantidad, las propiedades mecánicas se reducen. Por lo tanto, es la dirección de investigación del retardante de llama de hidróxido estudiar la modificación de la superficie y usarlo en combinación con retardantes de llama de nitrógeno y fósforo para mejorar el rendimiento del retardante de llama y reducir la cantidad de adición.

¿Cómo modificar la superficie del nano-óxido de zinc?

El óxido de nanozinc es un nuevo tipo de material químico inorgánico fino funcional. Debido a su pequeño tamaño de partícula y gran área de superficie específica, tiene propiedades físicas y químicas únicas en aspectos químicos, ópticos, biológicos y eléctricos. Es ampliamente utilizado en aditivos antibacterianos, catalizadores, caucho, tintes, tintas, recubrimientos, vidrio, cerámica piezoeléctrica, optoelectrónica y productos químicos diarios, etc., el desarrollo y la utilización de amplias perspectivas.

Sin embargo, debido a la gran área de superficie específica y la energía de superficie específica del óxido de nanozinc, la polaridad de la superficie es fuerte y es fácil de aglomerar; no es fácil de dispersar uniformemente en medios orgánicos, lo que limita en gran medida su nano-efecto. Por lo tanto, la dispersión y la modificación de la superficie del polvo de nanoóxido de zinc se ha convertido en un método de tratamiento necesario antes de aplicar los nanomateriales en la matriz.

1. Modificación del recubrimiento superficial de nano-óxido de zinc

Este es el principal método de modificación de la superficie de los rellenos o pigmentos inorgánicos en la actualidad. El surfactante se usa para cubrir la superficie de las partículas para dar nuevas propiedades a la superficie de las partículas. Los modificadores de superficie de uso común incluyen agente de acoplamiento de silano, agente de acoplamiento de titanato, ácido esteárico, silicona, etc.

Wang Guohong et al. utilizó laurato de sodio para modificar la superficie del nanoóxido de zinc. En las condiciones en que la cantidad de citrato de sodio era del 15 %, el valor del pH era de 6 y el tiempo de modificación era de 1,5 h, se mejoró la lipofilicidad del nanoóxido de zinc modificado. El grado químico alcanza el 79,2% y se puede dispersar bien en metanol y xileno. Zhuang Tao et al. utilizó un agente de acoplamiento de titanato para modificar la superficie del óxido de nanozinc. Cuando la cantidad de titanato era del 3 %, la temperatura era de 30 °C y el tiempo de agitación era de 90 min, el índice de activación del nanoóxido de zinc podía alcanzar el 99,83 %. Cuando el óxido de nano-zinc modificado se aplica al caucho natural, su tst y t90 se extienden, y se mejoran la resistencia a la tracción, el alargamiento a la rotura y la flexibilidad a la flexión.

2. Modificación mecanoquímica del óxido de nanozinc

Este es un método de uso de pulverización, fricción y otros métodos para activar la superficie de la partícula con estrés mecánico para cambiar su estructura cristalina superficial y su estructura fisicoquímica. En este método, la red molecular se desplaza, la energía interna aumenta y la superficie del polvo activo reacciona y se adhiere a otras sustancias bajo la acción de una fuerza externa, para lograr el propósito de modificar la superficie.

La molécula de ácido esteárico se une químicamente a la superficie del óxido de zinc, la estructura cristalina del óxido de zinc antes y después de la modificación es la misma, la aglomeración de sus partículas se reduce y el tamaño de las partículas secundarias se reduce significativamente. Al medir el índice de activación y la lipofilia de las muestras modificadas, la cantidad óptima de modificador es el 10 % de la masa de óxido de zinc. La superficie del óxido de zinc es lipofílica e hidrofóbica y tiene un buen rendimiento de dispersión en solventes orgánicos.

3. Modificación de la reacción de precipitación con óxido de nanozinc

El método utiliza sustancias orgánicas o inorgánicas para depositar una capa de recubrimiento sobre la superficie de las partículas para cambiar sus propiedades superficiales.

En la actualidad, se han logrado algunos avances en la tecnología de preparación de óxido de nanozinc y se han formado varios fabricantes industrializados en China. Sin embargo, no se ha prestado mucha atención a la tecnología de modificación de superficies y la tecnología de aplicación del óxido de nanozinc, y el desarrollo de su campo de aplicación se ha visto muy restringido. Por lo tanto, es necesario fortalecer la investigación sobre la modificación de la superficie y la aplicación de productos de nanoóxido de zinc, desarrollar productos de alto rendimiento y ampliar los campos de aplicación de los productos para satisfacer la demanda de productos de nanoóxido de zinc en diferentes campos.

Cuatro tecnologías principales de modificación de la hidrotalcita

La hidrotalcita (hidróxidos dobles en capas, LDH) es un material funcional portador inorgánico en capas, los aniones entre capas son intercambiables y la cantidad y el tipo se pueden ajustar estratégicamente de acuerdo con las necesidades reales. Las características de desnaturalización ajustables de esta composición y estructura de las LDH las convierten en uno de los materiales con potencial de investigación y perspectivas de aplicación en los campos de la catálisis industrial, la fotoelectroquímica, la liberación de fármacos, la modificación de plásticos y el tratamiento de aguas residuales.

Debido a que las LDH son sustancias inorgánicas altamente hidrofílicas y el espacio entre capas de la estructura laminar es pequeño, la compatibilidad con los polímeros es deficiente y la dispersión a nanoescala de las LDH no es fácil de lograr. Además, la intercambiabilidad de aniones entre capas de LDH hace que las LDH modificadas tengan propiedades funcionales específicas. Por lo tanto, las LDH deben modificarse para mejorar las propiedades interfaciales y ampliar el rango de aplicación.

Hay muchos métodos de modificación para LDH, y el método apropiado se puede seleccionar de acuerdo con las propiedades requeridas y los campos de aplicación de los materiales sintéticos. Entre ellos, los métodos más utilizados incluyen principalmente el método de coprecipitación, el método de síntesis hidrotermal, el método de intercambio de iones y el método de recuperación de tostado.

1. Método de coprecipitación

La coprecipitación es el método más utilizado para la síntesis de LDH. Agregue la solución acuosa mixta que contiene una cierta proporción de cationes metálicos divalentes y trivalentes a la solución alcalina, controle el valor de pH del sistema, mantenga una cierta temperatura, reaccione con agitación rápida y constante hasta que la solución precipite y continúe envejeciendo el precipitado. durante un período de tiempo, y luego se filtra, lava y seca para obtener LDHs sólido. Por lo general, se pueden usar nitratos, cloruros, sulfatos y carbonatos como sales metálicas, y los álcalis comúnmente usados se pueden seleccionar de hidróxido de sodio, hidróxido de potasio y agua amoniacal. El método de coprecipitación tiene las ventajas de un método de proceso simple, un período de síntesis corto, un fácil control de las condiciones y un amplio rango de aplicación. Se pueden preparar diversas composiciones y tipos de LDH utilizando diferentes aniones y cationes.

2. Método hidrotermal

En general, el método hidrotermal no requiere un tratamiento a alta temperatura y puede controlar la estructura cristalina del producto para obtener LDH con una estructura en capas evidente. La mezcla se colocó en un autoclave y, a cierta temperatura, se realizaron reacciones estáticas de diferente duración para obtener LDH.

3. Método de intercambio de iones

El método de intercambio iónico consiste en intercambiar los aniones de la capa intermedia de las LDH existentes con otros aniones huéspedes para obtener un nuevo tipo de compuesto de LDH huésped. El número y tipo de aniones entre las capas se puede ajustar según las propiedades deseadas. El anión huésped, el medio de intercambio, el pH y el tiempo de reacción tienen una gran influencia en el proceso de intercambio iónico.

4. Método de recuperación de tostado

El método de recuperación del tostado se divide en dos pasos. Las LDH se calcinaron primero a alta temperatura, entre 500 y 800 °C, y la capa intermedia de CO32-, NO3- u otras moléculas de aniones orgánicos se pudieron eliminar después del proceso de calcinación. La estructura laminar colapsó para obtener Óxidos Dobles Laminados (LDO). Luego, de acuerdo con el efecto de memoria de LDO, absorbe aniones para reconstituirlos en LDH en solución acuosa. La ventaja del método de recuperación por calcinación es que la hidrotalcita aniónica deseada se puede obtener de manera específica y puede eliminar la competencia con los aniones orgánicos, mejorar la resistencia a los ácidos y aplicarse en un rango de pH más amplio. También se debe considerar que una temperatura de calcinación demasiado alta puede destruir la estructura en capas de la hidrotalcita. Además, se debe prestar atención a la concentración de medios aniónicos durante la recuperación.