Alúmina, el "salvador" de los materiales para baterías catódicas

La estructura básica de las baterías de iones de litio comprende el electrodo positivo, el electrodo negativo, el electrolito, el separador y la carcasa. El material del electrodo positivo es el núcleo de las baterías de iones de litio y determina su densidad energética, voltaje, ciclo de vida y seguridad.

Actualmente, si bien el óxido de litio y cobalto (LiCoO₂), el óxido de litio y manganeso (LiMn₂O₄), el fosfato de litio y hierro (LiFePO₄) y los materiales ternarios (Li-Ni-Co-Mn-O₄) son cuatro materiales comercializados para electrodos positivos de baterías de iones de litio, presentan ciertas deficiencias en cuanto a seguridad, rendimiento del ciclo, retención de capacidad y otros aspectos. Para mejorar la estabilidad de los materiales de los electrodos positivos, los investigadores utilizan diferentes métodos de modificación, como el dopaje y el recubrimiento superficial, y dos métodos comunes.

¿Cómo mejora la alúmina el rendimiento del electrodo positivo?

El recubrimiento de alúmina sobre materiales de electrodos positivos puede mejorar eficazmente la estabilidad del ciclo, el ciclo de vida y la estabilidad térmica de dichos materiales. Los principales efectos del Al₂O₃ en los materiales de los electrodos positivos son:

(1) Eliminación de fluoruro de hidrógeno (HF)

El LiPF₆ es un electrolito de uso común en electrolitos. A alta tensión, el hexafluorofosfato de litio (LiPF₆) reacciona con trazas de agua para generar HF.

(2) Barrera de protección física

Recubrir con una capa de Al₂O₃ la superficie del material del electrodo positivo puede aislarlo del electrolito e inhibir la aparición de reacciones secundarias perjudiciales entre este y el electrolito.

(3) Mejora de la estabilidad térmica de los materiales de los electrodos positivos

La estabilidad térmica es uno de los factores clave para evaluar el rendimiento de las baterías de iones de litio. Durante el proceso de carga y descarga de las baterías de litio, la liberación de oxígeno reticular en el material del electrodo positivo provoca la oxidación del electrolito, lo que reduce su estabilidad térmica.

(4) Mejora de la velocidad de difusión de los iones de litio

Aunque el óxido de aluminio no es un buen conductor de electrones e iones, puede reaccionar con el litio residual en la superficie del material del electrodo positivo durante el proceso de carga y descarga para generar LiAlO₂, que es un buen conductor de iones y puede aumentar la velocidad de difusión de los iones de litio. Esto se debe principalmente a que el LiAlO₂ reduce la barrera energética de difusión de los iones de litio.

(5) Reacción con LiPF₆ para generar el aditivo electrolítico LiPO₂F₆

El óxido de aluminio que recubre la superficie del material del electrodo positivo puede reaccionar con la sal de litio (LiPF₆) del electrolito para generar difluorofosfato de litio (LiPO₂F₆), un aditivo electrolítico estable que puede mejorar significativamente la estabilidad del ciclo, la seguridad y el rendimiento del material del electrodo positivo.

(6) Inhibición del efecto Jahn-Teller

El efecto Jahn-Teller es la principal causa de la disolución de iones de Mn en el material del electrodo positivo, lo que puede provocar el colapso de su estructura y dificultar la difusión de iones de litio, lo que reduce su rendimiento electroquímico.

Cinco tecnologías principales de recubrimiento

Método de impregnación: Añadir el material del electrodo positivo a la solución o sol que contiene el precursor de aluminio para formar una suspensión uniforme. Posteriormente, secar y calcinar para formar un material de electrodo positivo recubierto de alúmina.

Método de precipitación: Mezclar uniformemente el material del electrodo positivo con una solución como nitrato de aluminio o cloruro de aluminio. Ajustar el pH de la solución para formar una capa de recubrimiento sobre la superficie del material del electrodo positivo y, finalmente, generar un material de electrodo positivo recubierto de alúmina mediante filtración, lavado, secado y tratamiento térmico.

Proceso de recubrimiento en seco: La alúmina y los materiales del electrodo positivo se pueden mezclar directamente para formar una capa de recubrimiento rugosa sobre la superficie del material del electrodo positivo. Aunque no se puede lograr un recubrimiento uniforme sobre la superficie del material del electrodo positivo, este tiene un efecto positivo en la mejora del rendimiento electroquímico de dicho material.

Método de pulverización catódica: Este método utiliza iones Ar+ para bombardear el material objetivo (Al), de modo que los átomos de Al se pulverizan y se depositan sobre la superficie del material del electrodo positivo.

Tecnología de deposición de capas atómicas (ALD): Utilizando trimetilaluminio y otros materiales como fuente de aluminio, se recubre la superficie del material del electrodo positivo con óxido de aluminio. El espesor se puede controlar con precisión, y el aumento del espesor del recubrimiento se logra incrementando el número de ciclos de ALD.

La calidad de las piezas metálicas impresas en 3D depende del polvo.

Como materia prima, la calidad del polvo metálico determina en gran medida la calidad del producto final. En general, la limpieza, la morfología y la distribución granulométrica del polvo son factores clave que limitan el rendimiento del conformado de las piezas.

La morfología del polvo afecta directamente la densidad aparente y la fluidez, lo que a su vez afecta el proceso de alimentación y distribución del polvo, así como el rendimiento final de las piezas. En la fabricación aditiva por fusión de lecho de polvo, el mecanismo de distribución del polvo distribuye las partículas de manera uniforme en el área de conformado, y una buena fluidez es clave para obtener un lecho de polvo uniforme y plano. Los polvos esféricos y casi esféricos presentan buena fluidez, alta densidad aparente, alta densidad y estructura uniforme, y son la materia prima preferida para la fabricación aditiva por fusión de lecho de polvo.

Sin embargo, si los polvos esféricos y casi esféricos contienen polvo hueco y polvo satélite, el rendimiento final de las piezas se verá reducido. El polvo hueco representa una mayor proporción en polvos con un tamaño de partícula superior a 70 µm, lo que provoca defectos como poros difíciles de eliminar en las piezas conformadas. El polvo satélite reduce su fluidez y dificulta su acumulación uniforme durante la distribución de capas continuas, causando defectos en las piezas. Por lo tanto, los polvos metálicos para la fabricación aditiva por fusión de lecho de polvo deben minimizar la proporción de polvo hueco y polvo satélite en las materias primas.

La distribución del tamaño de partícula del polvo se utiliza para caracterizar la composición y los cambios de partículas con diferentes tamaños en el sistema de partículas de polvo, y es un parámetro importante para describir las características de las partículas de polvo.

El tamaño de partícula del polvo afecta directamente la calidad de distribución, la velocidad y la precisión del conformado, y la uniformidad organizativa del proceso de fabricación aditiva. El tamaño de partícula seleccionado varía según el proceso. En general, la tecnología de fusión selectiva por láser (SLM) selecciona polvos con un tamaño de partícula de 15 a 45 µm, mientras que la tecnología de fusión selectiva por haz de electrones (SEBM) selecciona polvos con un tamaño de partícula de 45 a 106 µm.

Desde la perspectiva termodinámica y cinética, cuanto más pequeñas sean las partículas de polvo, mayor será su área superficial específica y mayor será la fuerza impulsora de sinterización. Es decir, las partículas de polvo pequeñas favorecen el conformado de piezas. Sin embargo, los polvos con partículas demasiado finas reducirán su fluidez, densidad y conductividad eléctrica, y su conformabilidad se deteriorará, además de ser propensos a la esferoidización durante el proceso de impresión. Un tamaño de partícula demasiado grueso reducirá la actividad de sinterización, la uniformidad de la distribución y la precisión del conformado.

Por lo tanto, según los requisitos de rendimiento de las piezas finales, la combinación de polvos gruesos y finos mejora la densidad aparente y la fluidez, lo que favorece la fabricación aditiva por fusión de lecho de polvo. Los investigadores consideran que, dentro del rango general de tamaño de partícula del proceso de fabricación aditiva por fusión de lecho de polvo láser, una distribución más amplia del tamaño de partícula puede aumentar la capacidad de relleno de partículas pequeñas en los espacios entre partículas grandes y mejorar la densidad del lecho de polvo durante el proceso de aplicación.

Según el estado actual de la investigación sobre la influencia de los cambios en las características del polvo en la calidad del conformado, los cambios en el tamaño, la morfología y el estado de la superficie del polvo afectan su dispersión y calidad de conformado. En cuanto a la densidad de conformado, una distribución adecuada del tamaño de partícula, una mayor esfericidad y una menor cohesión entre las partículas pueden mejorar la densidad de holgura y la calidad de la dispersión del polvo, reducir aún más el número de poros y defectos no fusionados en la muestra de conformado y mejorar la densidad de conformado.

Modificación: haciendo que la nanoalúmina sea más perfecta

La nanoalúmina es un nuevo tipo de material inorgánico fino de alta funcionalidad. Desde la producción del polvo de nanoalúmina a mediados de la década de 1980, se ha profundizado en el conocimiento de este material de alta tecnología y se han descubierto muchas de sus características, como alta dureza, alta resistencia, resistencia al calor, resistencia a la corrosión y otras excelentes características. Por lo tanto, se utiliza ampliamente en la industria aeroespacial, la defensa nacional, la industria química, la microelectrónica y otros campos.

En la aplicación práctica de la nanoalúmina, la modificación del polvo siempre ha sido un trabajo muy importante.

¿Por qué se modifica?

En primer lugar, al ser un nanomaterial con múltiples características, la nanoalúmina es muy fácil de aglomerar debido a su tamaño de partícula extremadamente pequeño y su gran energía superficial. Si el fenómeno de aglomeración es particularmente grave, tendrá un gran impacto en las características de la nanoalúmina.

Además, la nanoalúmina puede utilizarse como biopelícula para la investigación médica de fármacos biológicos, pero la carga superficial del cristal, con carga superficial equilibrada, se distribuye de forma desigual debido a la presencia de defectos reticulares. La acumulación de defectos de carga superficial y áreas de carga espacial a nivel micrométrico genera un momento dipolar reticular. Cuando los materiales biológicos entran en contacto con la superficie de estos polvos, se produce un enriquecimiento, lo que provoca el bloqueo de los poros y la contaminación de la membrana.

Además, el aislamiento y la alta resistencia de la alúmina se utilizan como relleno en materiales como recubrimientos y caucho para mejorar la dureza, el aislamiento, la ductilidad y la resistencia al desgaste de los materiales. Sin embargo, la alúmina es una sustancia polar y presenta poca compatibilidad con materiales poliméricos apolares.

Por lo tanto, la modificación superficial de la alúmina ha atraído mucha atención.

La modificación superficial se refiere al tratamiento superficial de partículas sólidas mediante métodos físicos o químicos, es decir, al proceso de modificar deliberadamente las propiedades físicas y químicas y la morfología superficial de la partícula según las necesidades de la aplicación. Actualmente, existen dos métodos de modificación más prácticos. El primer método se denomina modificación orgánica superficial, ya que utiliza principalmente modificadores orgánicos. El segundo método es la modificación del recubrimiento inorgánico o modificación del recubrimiento superficial.

Modificación orgánica superficial

El objetivo de la modificación orgánica superficial de partículas de polvo ultrafino es hidrofobicizar su superficie mediante la unión de los grupos orgánicos correspondientes, mejorando así su rendimiento de dispersión y la compatibilidad interfacial en matrices orgánicas como resinas, cauchos y pinturas, optimizando así el proceso de procesamiento del producto y las propiedades mecánicas integrales de los materiales compuestos. Según su estructura química, los modificadores se dividen en ácidos grasos superiores o sus sales, ácidos grasos inferiores y agentes de acoplamiento.

(1) Modificación física del recubrimiento

La modificación física del recubrimiento o modificación del tratamiento de recubrimiento es un método que utiliza materia orgánica (siempre que se trate de un polímero, resina, surfactante, compuesto polimérico soluble en agua o aceite, jabón de ácido graso, etc.) para recubrir la superficie de las partículas y lograr el objetivo de la modificación. Se trata de un proceso para modificar simplemente la superficie de las partículas.

(2) Modificación química de la superficie

La modificación química de la superficie se logra mediante una reacción química o adsorción química entre el modificador de superficie y la superficie de la partícula. Es el método de modificación más utilizado en la producción.

(3) Modificación por injerto

La modificación por injerto es un proceso de modificación en el que se introducen olefinas monoméricas o poliolefinas en la superficie del polvo bajo ciertas condiciones de excitación externa. En ocasiones, es necesario excitar la olefina monomérica después de la introducción para polimerizarla.

Modificación del recubrimiento de la superficie

La modificación del recubrimiento de la superficie se refiere a la tecnología de modificación que consiste en recubrir uniformemente la superficie de partículas ultrafinas de polvo de alúmina con partículas sólidas más pequeñas o películas sólidas, modificando así la composición, estructura, apariencia y función original de la superficie.

Según el entorno y la forma de la reacción de recubrimiento, la naturaleza y el método del recubrimiento modificado entre partículas, los métodos de modificación del recubrimiento de la superficie se pueden dividir en método de precipitación química, método de recubrimiento por hidrólisis, método sol-gel, método de evaporación del disolvente, método mecanoquímico y método en fase gaseosa. Entre ellos, los tres primeros métodos son todos métodos de reacción en solución, es decir, la solución de sal soluble se precipita mediante agentes precipitantes e hidrólisis y luego se recubre sobre la superficie del polvo de partículas que se va a modificar.

¿Cuáles son las ventajas de utilizar un excelente relleno de sulfato de bario en la modificación del nailon?

El sulfato de bario, también conocido como barita, es un compuesto inorgánico incoloro, inodoro y no tóxico, con la fórmula química BaSO₄. Es conocido por su alta densidad, alta blancura, buena estabilidad química y resistencia a ácidos y álcalis, además de ser insoluble en agua y la mayoría de los ácidos. Estas características hacen que el sulfato de bario se utilice ampliamente en diversos sectores industriales, especialmente en la modificación de plásticos, en particular en la modificación del nailon (PA), donde presenta ventajas únicas.

El nailon, como material polimérico con excelentes propiedades mecánicas, resistencia al desgaste, resistencia a ácidos y álcalis y autolubricación, se utiliza ampliamente en diversos sectores industriales. Sin embargo, sus desventajas, como la alta absorción de agua y la baja estabilidad dimensional, limitan su campo de aplicación. Por lo tanto, es especialmente importante modificar el nailon para mejorar su rendimiento. Como relleno neutro, el sulfato de bario desempeña múltiples funciones en la modificación del nailon, como el fortalecimiento, la tenacidad y la mejora del brillo.

Efecto de refuerzo

Como relleno inorgánico, la adición de sulfato de bario puede mejorar significativamente la rigidez (módulo) y la dureza del nailon, y es adecuado para piezas industriales que requieren un alto módulo (como engranajes y rodamientos). Resultados experimentales relevantes muestran que, al aumentar el contenido de nanosulfato de bario, se mejoran el módulo de flexión y el módulo de tracción del nailon. En particular, cuando la fracción másica de nanosulfato de bario alcanza un valor determinado (por ejemplo, el 3%), las propiedades mecánicas del nailon alcanzan su máximo potencial. Este efecto de refuerzo se debe principalmente a la rigidez del sulfato de bario y a su buena unión en la interfaz con la matriz del nailon.

Estabilidad dimensional: reduce la contracción y la deformación del nailon durante el procesamiento o el uso, y mejora la precisión dimensional.

Temperatura de deformación térmica (HDT): al limitar el movimiento de las cadenas de polímero, mejora la estabilidad térmica de los materiales y amplía la aplicación del nailon en entornos de alta temperatura (como piezas de motores de automóviles).

Efecto de endurecimiento

Además del efecto de refuerzo, el sulfato de bario también puede tener un efecto de endurecimiento sobre el nailon. La interacción entre las nanopartículas de sulfato de bario y la matriz de nailon forma una capa de transición elástica que transmite y relaja eficazmente la tensión en la interfaz, absorbiendo y dispersando así la energía del impacto externo y mejorando la tenacidad del material. Sin embargo, cabe destacar que cuando el contenido de sulfato de bario aumenta hasta cierto punto, el rendimiento del material se reduce debido a la aglomeración.

Brillo mejorado

El sulfato de bario posee una gran capacidad de reflexión de la luz en los rangos de longitud de onda ultravioleta e infrarroja, lo que le permite mostrar un alto brillo en fórmulas de coloración de plásticos. Al seleccionar sulfato de bario del tamaño de partícula adecuado para el relleno de nailon, el brillo superficial de los productos procesados puede mejorar significativamente. Además, el índice de refracción del sulfato de bario es similar al de polímeros como el nailon, por lo que conserva el brillo y el tono del pigmento colorante.

Aplicación práctica

En aplicaciones prácticas, el sulfato de bario se suele dispersar uniformemente en la matriz de nailon en forma de nanómetros mediante mezcla en estado fundido. Este método aprovecha el efecto del tamaño, la gran superficie específica y la elevada fuerza interfacial del nanosulfato de bario, combinando a la perfección la rigidez, la estabilidad dimensional y la estabilidad térmica del sulfato de bario con la tenacidad, la procesabilidad y las propiedades dieléctricas del nailon, obteniendo así un excelente rendimiento integral.

El sulfato de bario ha demostrado una mejora significativa en la dureza y el brillo de la modificación del nailon. Mediante un control racional del contenido y la distribución del tamaño de partícula del sulfato de bario, es posible optimizar las propiedades mecánicas del nailon, mejorar la durabilidad y la estética del producto, equilibrar el rendimiento y el coste, optimizar el diseño de fórmulas para escenarios específicos y, por lo tanto, ampliar el rango de aplicación del nailon.

¿A qué debemos prestar atención al preparar monocristales de carburo de silicio de alta calidad?

![]()

Los métodos actuales para la preparación de monocristales de carburo de silicio incluyen principalmente: transporte físico de vapor (PVT), crecimiento de la solución de siembra superior (TSSG) y deposición química de vapor a alta temperatura (HT-CVD).

Entre ellos, el método PVT ofrece las ventajas de un equipo sencillo, un control de operación fácil, un bajo precio y un bajo costo operativo, y se ha convertido en el principal método utilizado en la producción industrial.

1. Tecnología de dopaje de polvo de carburo de silicio

La dopación de una cantidad adecuada de Ce en polvo de carburo de silicio permite lograr un crecimiento estable del monocristal de 4H-SiC. La práctica ha demostrado que la dopación de Ce en polvo puede aumentar la velocidad de crecimiento de los cristales de carburo de silicio y acelerar su crecimiento; permite controlar la orientación del carburo de silicio, haciendo que la dirección de crecimiento del cristal sea más uniforme y regular; inhibe la generación de impurezas en el cristal, reduce la generación de defectos y facilita la obtención de cristales monocristalinos de alta calidad; inhibe la corrosión de la parte posterior del cristal y aumenta la velocidad de crecimiento del monocristal.

2. Tecnología de control de gradiente de temperatura axial y radial

El gradiente de temperatura axial afecta principalmente la forma y la eficiencia del crecimiento cristalino. Un gradiente de temperatura demasiado bajo provocará la aparición de impurezas durante el proceso de crecimiento cristalino y afectará la velocidad de transporte de sustancias en fase gaseosa, lo que resultará en una disminución de la velocidad de crecimiento cristalino. Los gradientes de temperatura axial y radial adecuados favorecen el rápido crecimiento de los cristales de SiC y mantienen la estabilidad de su calidad.

3. Tecnología de control de dislocación del plano basal (BPD)

La principal causa de la formación de defectos BPD es que la tensión de corte en el cristal supera la tensión de corte crítica del cristal de SiC, lo que provoca la activación del sistema de deslizamiento. Dado que la BPD es perpendicular a la dirección de crecimiento cristalino, se genera principalmente durante el proceso de crecimiento cristalino y su posterior enfriamiento.

4. Tecnología de control del ajuste de la relación de componentes en fase gaseosa

En el proceso de crecimiento cristalino, aumentar la relación carbono-silicio entre los componentes en fase gaseosa en el entorno de crecimiento es una medida eficaz para lograr un crecimiento estable de un monocristal. Dado que una alta relación carbono-silicio puede reducir la agregación escalonada y mantener la herencia de la información de crecimiento en la superficie del cristal semilla, puede inhibir la generación de polimorfos.

5. Tecnología de control de baja tensión

Durante el proceso de crecimiento cristalino, la presencia de tensión provocará la curvatura del plano cristalino interno del cristal de SiC, lo que resultará en una mala calidad del cristal o incluso su agrietamiento. Una tensión elevada provocará un aumento de la dislocación del plano basal de la oblea. Estos defectos penetrarán en la capa epitaxial durante el proceso y afectarán gravemente el rendimiento del dispositivo.

De cara al futuro, la tecnología de preparación de monocristales de SiC de alta calidad se desarrollará en varias direcciones:

Gran tamaño

La preparación de monocristales de carburo de silicio de gran tamaño puede mejorar la eficiencia de la producción y reducir los costos, a la vez que satisface las necesidades de los dispositivos de alta potencia.

Alta calidad

Los monocristales de carburo de silicio de alta calidad son la clave para lograr dispositivos de alto rendimiento. Actualmente, aunque la calidad de los monocristales de carburo de silicio ha mejorado considerablemente, aún presentan algunos defectos, como microtubos, dislocaciones e impurezas. Estos defectos afectan el rendimiento y la fiabilidad del dispositivo.

Bajo coste

El coste de preparación de los monocristales de carburo de silicio es elevado, lo que limita su aplicación en algunos campos. Este coste se puede reducir optimizando el proceso de crecimiento, mejorando la eficiencia de la producción y reduciendo los costes de las materias primas.

Inteligencia

Con el desarrollo de tecnologías como la inteligencia artificial y el big data, la tecnología de crecimiento de cristales de carburo de silicio se volverá gradualmente inteligente. El proceso de crecimiento se puede monitorizar y controlar en tiempo real mediante sensores, sistemas de control automático y otros equipos para mejorar la estabilidad y la controlabilidad del proceso. Al mismo tiempo, se pueden utilizar el análisis de big data y otras tecnologías para analizar y optimizar los datos de crecimiento y mejorar la calidad y la eficiencia de la producción de los cristales.

La tecnología de preparación de monocristales de carburo de silicio de alta calidad es uno de los puntos clave en la investigación actual de materiales semiconductores. Con el avance continuo de la ciencia y la tecnología, la tecnología de crecimiento de cristales de carburo de silicio continuará desarrollándose y mejorando, proporcionando una base más sólida para la aplicación del carburo de silicio en alta temperatura, alta frecuencia, alta potencia y otros campos.

¿Cómo equilibrar la resistencia y el costo del talco en la modificación de plásticos?

En la industria actual del plástico, los plásticos modificados han atraído mucha atención por su excelente rendimiento y sus amplios campos de aplicación. El talco, como importante relleno mineral inorgánico, desempeña un papel vital en la modificación de plásticos.

El talco no solo puede mejorar eficazmente las propiedades físicas de los productos plásticos, sino también reducir sus costos de producción en cierta medida. Sin embargo, controlar razonablemente los costos y garantizar la resistencia se ha convertido en un tema importante en la modificación de plásticos. Cuando se utiliza talco en la modificación de plásticos, ¿cómo se puede equilibrar la relación entre el módulo de flexión, la resistencia al impacto, etc., y el costo ajustando la cantidad de talco añadido y sus características?

El talco es un mineral de silicato de magnesio natural con una estructura escamosa. En la modificación de plásticos, el talco puede mejorar significativamente la rigidez, la dureza superficial, la resistencia a la fluencia térmica, el aislamiento eléctrico y la estabilidad dimensional de los productos plásticos. Al mismo tiempo, también puede aumentar la resistencia al impacto de los plásticos y mejorar la fluidez y las propiedades de procesamiento. Este efecto de refuerzo se debe principalmente a la estructura microescamosa del talco, que puede formar puntos de reticulación física eficaces en la matriz plástica, mejorando así su rendimiento general.

El módulo de flexión es un indicador importante para medir la capacidad de los plásticos para resistir la deformación por flexión. Añadir talco a los plásticos puede mejorar significativamente dicho módulo. Esto se debe a que la estructura rígida del talco mejora la capacidad de soporte estructural de los plásticos, reduciéndolos a la flexión y deformación al ser sometidos a fuerzas externas. Sin embargo, cabe destacar que a medida que aumenta la cantidad de talco añadido, también aumenta la viscosidad del sistema, lo que puede afectar el rendimiento del procesamiento del plástico. Por lo tanto, en aplicaciones prácticas, es necesario considerar exhaustivamente la mejora del módulo de flexión y el equilibrio del rendimiento del procesamiento.

La resistencia al impacto es un indicador importante para medir la capacidad de los plásticos para resistir cargas de impacto. Añadir una cantidad adecuada de talco a los plásticos puede mejorar la resistencia al impacto hasta cierto punto. Sin embargo, una cantidad excesiva de talco añadido puede provocar una disminución de la fuerza de unión gravitacional entre las moléculas del plástico, lo que afecta a la resistencia al impacto. Por lo tanto, al buscar una alta resistencia, es necesario controlar razonablemente la cantidad de talco añadido para evitar un impacto negativo en la resistencia al impacto.

En la modificación de plásticos, la clave para equilibrar la resistencia y el coste reside en la selección adecuada de las variedades de talco, el tamaño de partícula y la cantidad añadida. A continuación, se presentan algunas estrategias específicas:

1. Elegir talco de alta calidad

El talco de alta calidad presenta una mayor pureza y una estructura de escamas más completa, lo que puede mejorar eficazmente el rendimiento de los plásticos. Aunque el precio del talco de alta calidad es relativamente alto, la mejora del rendimiento que aporta a menudo puede compensar el aumento del coste e incluso aportar un mayor valor añadido.

2. Optimizar la distribución del tamaño de partícula del talco

Una distribución adecuada del tamaño de partícula puede mejorar la uniformidad de la dispersión del talco en la matriz plástica, desempeñando así un papel de refuerzo más eficaz. Al mismo tiempo, una distribución adecuada del tamaño de partícula también puede reducir la viscosidad del sistema y mejorar el rendimiento del procesamiento.

3. Control preciso de la cantidad añadida

Un control preciso de la cantidad añadida de talco permite garantizar la resistencia, evitando impactos negativos en propiedades como la resistencia al impacto. Además, una cantidad añadida razonable puede reducir los costos de producción y mejorar los beneficios económicos.

4. Uso de talco modificado

El talco modificado presenta una mayor afinidad interfacial y una mejor dispersabilidad, lo que mejora el rendimiento de los plásticos. Si bien el precio del talco modificado es relativamente alto, la mejora del rendimiento y del procesamiento que aporta a menudo compensa el aumento del costo.

14 métodos de recubrimiento superficial de polvo ultrafino

Los polvos ultrafinos suelen referirse a partículas con un tamaño de partícula de micrómetros o nanómetros. En comparación con los materiales convencionales a granel, presentan mayor área superficial específica, actividad superficial y mayor energía superficial, lo que les permite exhibir excelentes propiedades ópticas, térmicas, eléctricas, magnéticas, catalíticas y otras. En los últimos años, los polvos ultrafinos se han estudiado ampliamente como material funcional y su uso se ha extendido cada vez más en diversos ámbitos del desarrollo económico nacional.

Sin embargo, debido a sus problemas específicos de aglomeración y dispersión, han perdido muchas de sus excelentes propiedades, lo que limita seriamente su aplicación industrial.

Métodos para el recubrimiento de la superficie de los polvos ultrafinos

1. Método de mezcla mecánica. Se utilizan fuerzas mecánicas como extrusión, impacto, cizallamiento y fricción para distribuir uniformemente el modificador sobre la superficie exterior de las partículas de polvo, de modo que los diversos componentes puedan penetrar y difundirse entre sí para formar un recubrimiento. Los principales métodos utilizados actualmente son la molienda con bolas, la molienda con agitación y el impacto con flujo de aire a alta velocidad.

2. Método de reacción en fase sólida. Mezclar y moler varias sales u óxidos metálicos según la fórmula y luego calcinarlos para obtener directamente polvos recubiertos ultrafinos mediante una reacción en fase sólida.

3. Método hidrotérmico. En un sistema cerrado de alta temperatura y alta presión, se utiliza agua como medio para obtener un entorno físico y químico especial, imposible de obtener en condiciones normales de presión, de modo que el precursor de la reacción se disuelva completamente y alcance cierto grado de sobresaturación, formando así una unidad de crecimiento, y posteriormente se nuclea y cristaliza para obtener un polvo compuesto.

4. Método sol-gel. Primero, el precursor del modificador se disuelve en agua (o un disolvente orgánico) para formar una solución uniforme, y el soluto y el disolvente se hidrolizan o alcoholizan para obtener un sol modificador (o su precursor). A continuación, las partículas recubiertas pretratadas se mezclan uniformemente con el sol para dispersarlas uniformemente. Este se trata para convertirlo en un gel y se calcina a alta temperatura para obtener un polvo recubierto con un modificador en la superficie, logrando así la modificación superficial del polvo.

5. Método de precipitación. Se añade un precipitante a una solución que contiene partículas de polvo, o se añade una sustancia que pueda desencadenar la generación de un precipitante en el sistema de reacción, de modo que los iones modificados experimenten una reacción de precipitación y precipiten sobre la superficie de las partículas, recubriéndolas así.

6. Método de coagulación heterogénea (también conocido como "método de heterofloculación"). Este método se basa en el principio de que las partículas con cargas opuestas en la superficie pueden atraerse entre sí y coagularse.

7. Método de recubrimiento por microemulsión. Primero, el polvo ultrafino a recubrir se prepara con el diminuto núcleo de agua proporcionado por la microemulsión W/O (agua en aceite). Posteriormente, se recubre y modifica mediante polimerización en microemulsión.

8. Método de nucleación no uniforme. Según la teoría del proceso de cristalización LAMER, la capa de recubrimiento se forma mediante la nucleación y el crecimiento no uniformes de las partículas modificadoras sobre la matriz de partículas recubiertas.

9. Método de recubrimiento químico. Se refiere al proceso de precipitación de metales mediante un método químico sin aplicar corriente externa. Existen tres métodos: método de reemplazo, método de recubrimiento por contacto y método de reducción.

10. Método de fluidos supercríticos. Es una nueva tecnología aún en investigación. En condiciones supercríticas, la reducción de la presión puede provocar sobresaturación y alcanzar una alta tasa de sobresaturación, de modo que el soluto sólido cristaliza a partir de la solución supercrítica.

11. Deposición química en fase de vapor. A una temperatura relativamente alta, el gas mezclado interactúa con la superficie del sustrato, provocando la descomposición de algunos de sus componentes y la formación de una capa metálica o compuesta sobre el sustrato.

12. Método de alta energía. El método de recubrimiento de nanopartículas mediante rayos infrarrojos, ultravioleta, gamma, descarga corona, plasma, etc., se conoce colectivamente como método de alta energía. Este método suele utilizar sustancias con grupos funcionales activos para lograr el recubrimiento superficial de las nanopartículas bajo la acción de partículas de alta energía.

13. Método de descomposición térmica por pulverización. El principio del proceso consiste en pulverizar una solución mixta de varias sales que contienen los iones positivos necesarios en una niebla, enviarla a una cámara de reacción calentada a una temperatura determinada y generar partículas finas de polvo compuesto mediante la reacción.

14. Método de microencapsulación. Un método de modificación de la superficie que cubre una película uniforme de cierto espesor sobre la superficie del polvo. El tamaño de partícula de las microcápsulas normalmente preparadas es de 2 a 1000 μm y el espesor del material de la pared es de 0,2 a 10 μm.

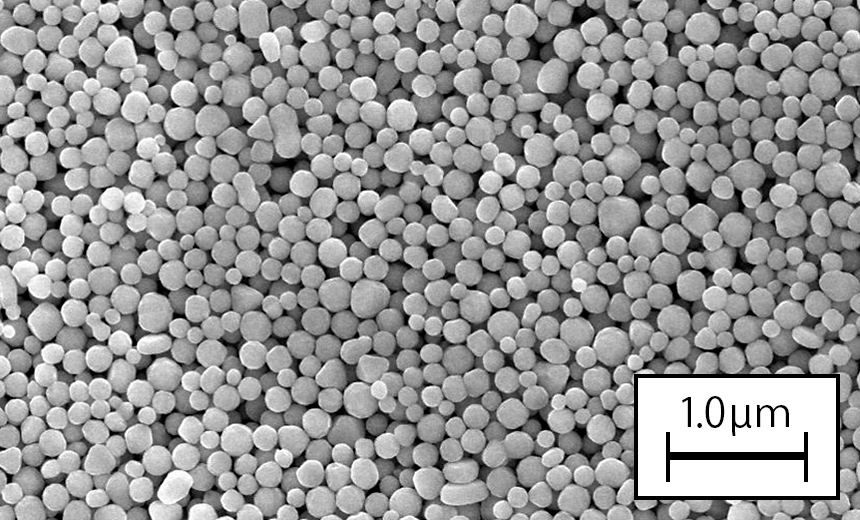

Polvo de níquel ultrafino: ¡tamaño pequeño, gran efecto!

El polvo de níquel ultrafino se refiere generalmente al níquel con un tamaño de partícula inferior a 1 μm. Según el tamaño de partícula, el polvo de níquel ultrafino se suele dividir en polvo de níquel de grado micrométrico (tamaño de partícula promedio ≥ 1 μm), polvo de níquel de grado submicrónico (tamaño de partícula promedio de 0,1-1,0 μm) y polvo de níquel de grado nanométrico (tamaño de partícula promedio de 0,001-0,100 μm). El polvo de níquel ultrafino se caracteriza por su pequeño tamaño, alta actividad superficial, buena conductividad y excelente conductividad magnética. Se utiliza ampliamente en carburo cementado, condensadores cerámicos multicapa de chip, materiales magnéticos, catalizadores de alta eficiencia, lodos conductores, materiales absorbentes, materiales de blindaje electromagnético y otros campos. Muchos campos exigen altos requisitos de pureza, dispersabilidad y esfericidad del polvo de níquel, por lo que la preparación de polvo de níquel ultrafino esférico con buena esfericidad, alta pureza y alta dispersabilidad se ha convertido en el foco de investigación actual en la preparación de polvo de níquel. El polvo de níquel ultrafino se utiliza ampliamente en diversos campos industriales y de alta tecnología gracias a su alta superficie específica, excelente conductividad, actividad catalítica y propiedades magnéticas.

Áreas de la electrónica y los semiconductores

Condensadores cerámicos multicapa (MLCC): El polvo de níquel ultrafino es un material clave para los electrodos internos de los MLCC, sustituyendo la aleación tradicional de paladio/plata, un metal precioso. Esto reduce significativamente los costes de fabricación y satisface las necesidades de componentes electrónicos miniaturizados y de alta frecuencia.

Pasta y embalaje conductor: Gracias a su alta conductividad y dispersabilidad, se utiliza en pastas electrónicas y recubrimientos conductores de placas de circuito impreso (PCB) para mejorar la conductividad y la disipación térmica de los dispositivos electrónicos.

Materiales semiconductores: Como relleno conductor en el embalaje de chips, mejora la conductividad térmica y la estabilidad mecánica del material.

Almacenamiento y conversión de energía

Baterías de iones de litio: Como material de electrodo positivo (como el LiNiO₂), mejora significativamente la densidad energética y la vida útil de la batería, especialmente para vehículos de nueva energía y sistemas de almacenamiento de energía. Pilas de combustible: Se utilizan como catalizadores (como catalizadores de reacción de hidrógeno-oxígeno) para mejorar la eficiencia de la reacción, reducir el uso del metal precioso platino y reducir los costos.

Supercondensadores: Mejoran la capacidad de almacenamiento de carga de los materiales de los electrodos mediante la optimización de la nanoestructura.

Catálisis y protección ambiental

Productos petroquímicos: Se utilizan como catalizadores eficientes en la hidrogenación, deshidrogenación y otras reacciones para mejorar el rendimiento y la pureza del producto, como la hidrogenación de tolueno para producir metilciclohexano.

Protección ambiental: Se utilizan para el tratamiento de gases residuales y aguas residuales, la degradación catalítica de contaminantes y la reducción de emisiones de sustancias nocivas.

Catálisis de nuevas energías: En la producción de energía a partir de hidrógeno, la producción eficiente de hidrógeno mediante la reacción de reformado con vapor (SMR) promueve el desarrollo de energías limpias.

Materiales magnéticos y tecnología de absorción de ondas

Fluido magnético y medio de almacenamiento: Se dispersan en el líquido portador para formar fluido magnético o se utilizan en dispositivos de almacenamiento magnético de alta densidad (como discos cuánticos).

Materiales de apantallamiento electromagnético y absorción de ondas: El polvo de níquel ultrafino posee excelentes propiedades eléctricas y magnéticas. Los materiales de apantallamiento electromagnético se pueden preparar combinando polvo de níquel ultrafino con materiales de matriz polimérica. Los materiales compuestos multicomponente, como el cobre y el níquel, poseen buenas propiedades de absorción y apantallamiento de ondas en la región de alta frecuencia y pueden utilizarse como materiales de sigilo en dicha región. Basado en un recubrimiento conductor de polvo de níquel ultrafino, se utiliza ampliamente en tecnología de sigilo militar y equipos electrónicos civiles.

Aeroespacial y fabricación de alta gama

Aleaciones de alta temperatura: Como aditivos para mejorar la resistencia a altas temperaturas y a la corrosión de las aleaciones, adecuados para piezas de motores de aeronaves.

Carburo cementado: Sustituye al cobalto como metal de unión, utilizado en herramientas de corte y piezas resistentes al desgaste, lo que reduce costes y mejora el rendimiento.

Biomedicina y nuevos materiales

Portadores de fármacos, diagnóstico y tratamiento: Aprovecha su capacidad de respuesta magnética y biocompatibilidad para la administración dirigida de fármacos y la detección de marcadores magnéticos.

Impresión 3D y materiales compuestos: Como relleno para el moldeo por inyección de metal (MIM), mejora las propiedades mecánicas y la precisión de moldeo de piezas complejas.

La ventaja del polvo de níquel ultrafino es que sustituye a los metales preciosos más costosos, lo que reduce considerablemente los costes de producción. Sin embargo, estos campos de aplicación requieren que el nanopolvo de níquel presente una estructura esférica regular, un tamaño de partícula pequeño y uniforme, buena dispersabilidad, alta densidad de compactación, una alta capacidad antioxidante y otras propiedades, lo que también supone un reto para el proceso de preparación del nanopolvo de níquel.

Ventajas de los materiales de carbono en conductividad térmica y disipación de calor.

En las industrias actuales de la electrónica y la optoelectrónica, a medida que los dispositivos electrónicos y sus productos evolucionan hacia una alta integración y computación, la potencia disipada se ha duplicado. La disipación de calor se ha convertido gradualmente en un factor clave que limita el desarrollo sostenible de la industria electrónica. Encontrar materiales de gestión térmica con excelente conductividad térmica es crucial para la próxima generación de circuitos integrados y diseños de productos electrónicos tridimensionales.

La conductividad térmica de los materiales cerámicos tradicionales (como el nitruro de boro y el nitruro de aluminio) y de los materiales metálicos (como el cobre y el aluminio) es de tan solo unos cientos de W/(m·K) como máximo. En comparación, la conductividad térmica de los materiales de carbono, como el diamante, el grafito, el grafeno, los nanotubos de carbono y la fibra de carbono, es aún más sorprendente. Por ejemplo, el grafito tiene una conductividad térmica teórica de hasta 4180 W/m·K en la dirección paralela a la capa cristalina, casi diez veces mayor que la de los materiales metálicos tradicionales, como el cobre, la plata y el aluminio. Además, los materiales de carbono también poseen excelentes propiedades como baja densidad, bajo coeficiente de expansión térmica y buenas propiedades mecánicas a alta temperatura.

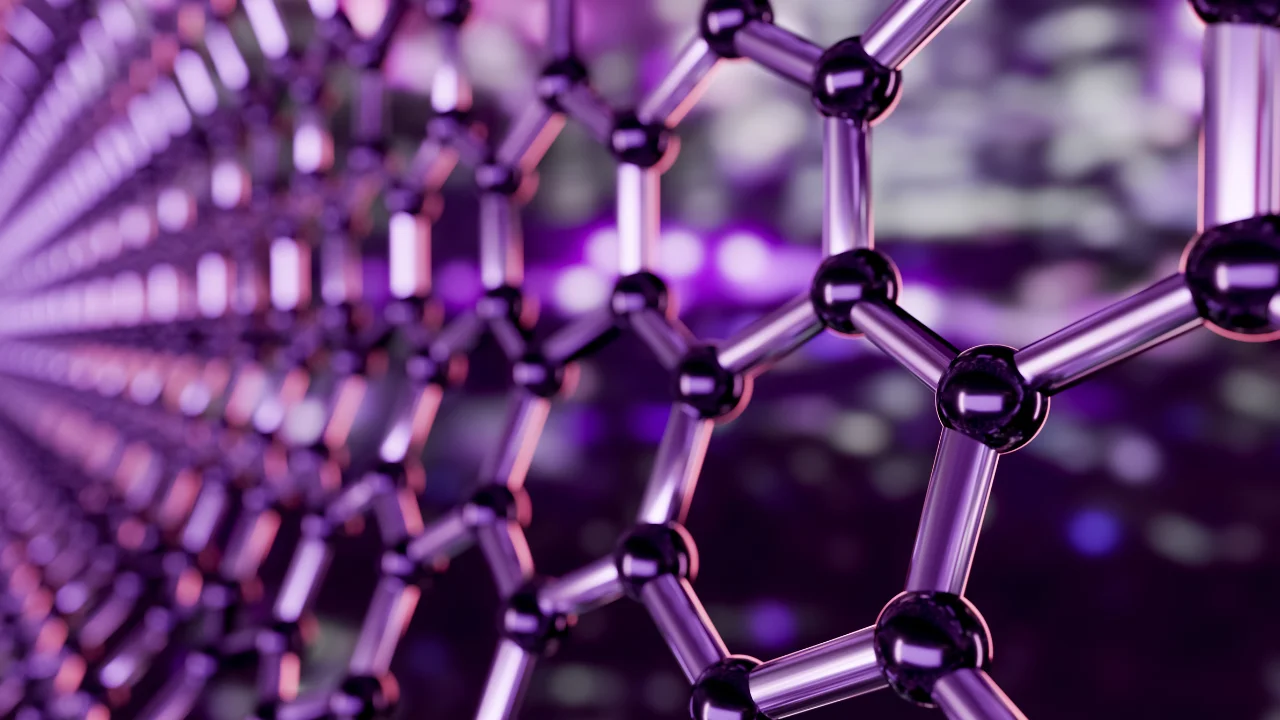

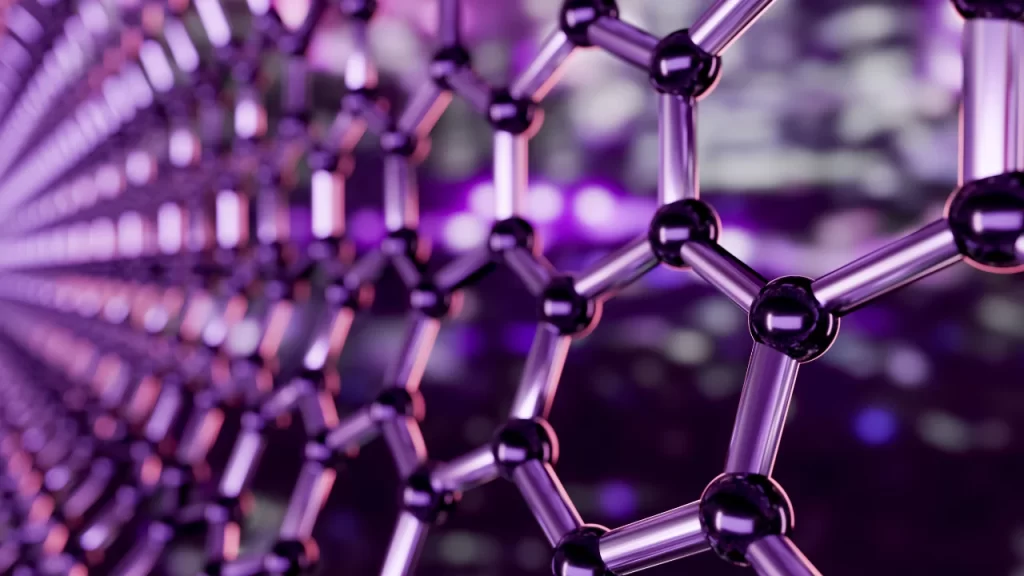

Grafeno

El grafeno es un material con una sola capa de átomos de carbono, extraído del grafito. Presenta una estructura plana bidimensional en forma de panal, compuesta por átomos de carbono de una sola capa, dispuestos de forma compacta en hexágonos regulares. Esta estructura es muy estable. La conexión entre los átomos de carbono dentro del grafeno es muy flexible. Cuando se aplica una fuerza externa al grafeno, la superficie de los átomos de carbono se dobla y deforma, de modo que los átomos de carbono no tienen que reorganizarse para adaptarse a la fuerza externa, manteniendo así la estabilidad estructural. Esta estructura reticular estable confiere al grafeno una excelente conductividad térmica.

Nanotubos de carbono

Desde su descubrimiento en 1991, los nanotubos de carbono han sido objeto de estudio, atrayendo a muchos científicos al estudio de su conductividad térmica. Los nanotubos de carbono están compuestos por láminas de grafito de una o varias capas enrolladas y se dividen en tres tipos: de pared simple, de doble pared y de múltiples paredes.

Su estructura especial confiere a los nanotubos de carbono una conductividad térmica extremadamente alta. Algunos investigadores han calculado que la conductividad térmica de los nanotubos de carbono de pared simple a temperatura ambiente es de 3980 W/(m·K), la de los de doble pared es de 3580 W/(m·K) y la de los de múltiples paredes es de 2860 W/(m·K).

Diamante

La estructura cristalina del diamante consiste en una disposición compacta de átomos de carbono en tetraedros, donde todos los electrones participan en el enlace. Por lo tanto, su conductividad térmica a temperatura ambiente alcanza los 2000-2100 W/(m·K), lo que lo convierte en uno de los materiales con mayor conductividad térmica de la naturaleza. Esta característica lo convierte en un material insustituible en el campo de la disipación de calor de alta gama. Fibra de carbono

La fibra de carbono se trata mediante carbonización a alta temperatura para formar una estructura de grafito turboestrático. Si su red axial de grafito está altamente orientada, puede alcanzar una conductividad térmica ultraalta. Por ejemplo, la conductividad térmica de la fibra de carbono mesofásica basada en brea es de 1100 W/(m·K), y la de la fibra de carbono cultivada en vapor puede alcanzar los 1950 W/(m·K).

Grafito

El grafito tiene una estructura cristalina hexagonal, compuesta por seis facetas y dos planos basales compactados. La primera capa de la red hexagonal de átomos de carbono está escalonada por la mitad de la línea diagonal hexagonal y se superpone en paralelo con la segunda capa. La tercera capa y la primera se repiten en su posición, formando una secuencia ABAB... La conductividad térmica del grafito natural a lo largo del plano cristalino (002) es de 2200 W/(m·K), y la conductividad térmica en el plano del grafito pirolítico altamente orientado también puede alcanzar los 2000 W/(m·K).

Todos los materiales de carbono mencionados presentan una conductividad térmica extremadamente alta, por lo que han atraído mucha atención en el campo de los altos requisitos de disipación térmica. A continuación, analizaremos varios materiales conductores/disipadores de calor clásicos basados en carbono.

Los materiales de carbono, con su estructura cristalina única y sus propiedades físicas y químicas, han demostrado ventajas irremplazables en el campo de la conductividad térmica y la disipación térmica. Con el avance de la tecnología de preparación y la expansión de los escenarios de aplicación, se espera que los materiales basados en carbono, como el grafeno y el diamante, impulsen las soluciones de disipación térmica en industrias como la electrónica y la aeroespacial.

Aplicación de la preparación de polvos basada en tecnología de plasma térmico en materiales de gestión térmica

La miniaturización e integración de dispositivos electrónicos plantea mayores requisitos de disipación de calor para los materiales de gestión térmica basados en polímeros. El desarrollo de nuevos rellenos de alta conductividad térmica para construir vías de conducción térmica eficaces es clave para lograr materiales de gestión térmica de alto rendimiento.

La tecnología de plasma térmico ofrece grandes ventajas en la preparación de polvos esféricos de tamaño nanométrico y micrométrico, como el polvo esférico de silicio y el polvo de alúmina, gracias a su alta temperatura, atmósfera de reacción controlable, alta densidad energética y baja contaminación.

Tecnología de plasma térmico

El plasma es el cuarto estado de la materia, después del sólido, el líquido y el gas. Es un agregado eléctricamente neutro compuesto por electrones, cationes y partículas neutras. Según la temperatura de las partículas pesadas en el plasma, este se puede dividir en dos categorías: plasma caliente y plasma frío.

La temperatura de los iones pesados en el plasma caliente puede alcanzar de 3×10⁻¹ a 3×10⁻¹ K, lo que básicamente alcanza el estado de equilibrio termodinámico local. En este estado, el plasma térmico presenta la siguiente relación: temperatura del electrón Te = temperatura del plasma Th = temperatura de excitación Tex = temperatura de reacción de ionización Treac, por lo que el plasma térmico presenta una temperatura termodinámica uniforme.

Preparación de polvos esféricos con plasma

Debido a las características de alta temperatura y rápida velocidad de enfriamiento del plasma térmico de alta frecuencia, se utiliza la tecnología de deposición física de vapor para preparar nanopolvos.

Existen dos métodos principales para preparar polvos esféricos con plasma.

Uno consiste en introducir polvos de materia prima de forma irregular y gran tamaño en el arco de alta temperatura del plasma térmico y utilizar el entorno de alta temperatura generado por el plasma térmico para calentar y fundir rápidamente las partículas de materia prima (o fundir la superficie). Debido a la tensión superficial, el polvo fundido forma una esfera y se solidifica a una velocidad de enfriamiento adecuada para obtener un polvo esférico. El segundo método consiste en utilizar polvos irregulares o precursores como materia prima y plasma térmico como fuente de calor de alta temperatura. Las materias primas reaccionan con las partículas activas que contienen y se enfrían y depositan rápidamente para generar polvos ideales.

Gracias a las características de alta temperatura, alta energía, atmósfera controlable y ausencia de contaminación del plasma térmico, se pueden preparar polvos esféricos de alta pureza, alta esfericidad y diferentes tamaños controlando parámetros como la alimentación, la velocidad de enfriamiento y la potencia del plasma durante el proceso de preparación. Por lo tanto, el uso de la tecnología de plasma para preparar polvos esféricos se ha extendido cada vez más en los sectores energético, aeroespacial, químico y otros.