Processus et équipement de broyage de matériaux ternaires

Le matériau ternaire est une sphère secondaire formée par agglomération de monocristaux d’environ 1 µm, et la granulométrie de la sphère secondaire est de 3 à 40 µm. Le mélange du précurseur de matériau ternaire et de la source de lithium est calciné à haute température dans un sagger, et il y a un taux de perte par combustion de plus de 24%, donc le matériau est fortement compacté, et il est nécessaire d’utiliser un dispositif de concassage pour casser quelques centimètres de gros matériaux en quelques millimètres. De petits morceaux, puis utilisez un équipement de broyage pour broyer de petits morceaux de quelques millimètres dans le produit final.

L’un des indicateurs de qualité importants des matériaux ternaires est la taille des particules et la distribution de la taille des particules. La taille des particules et la distribution de la taille des particules affecteront la surface spécifique, la densité de tassement, la densité de compactage, les performances de traitement et les propriétés chimiques ponctuelles du matériau ternaire. Par conséquent, la granulométrie et la distribution granulométrique des matériaux ternaires pour les batteries lithium-ion doivent être strictement contrôlées.

La taille de l’alimentation et la taille du produit des différents équipements de concassage sont différentes et les matériaux ternaires compactés doivent être broyés étape par étape en fonction des conditions spécifiques de l’équipement. Le tableau suivant est une comparaison des quatre équipements de matériaux ternaires couramment utilisés.

Tableau comparatif des équipements de concassage couramment utilisés pour les matériaux ternaires

| Équipement de broyage | Taille d’alimentation/mm | Taille du produit/μm | Puissance commune/kW | Capacité correspondant à la puissance/(kg/h) |

| Concasseur à mâchoires | 300~1000 | 2000~20000 | 1.5 | 450 |

| Concasseur à rouleaux | <200 | 1000~20000 | 2.2 | 500 |

| Broyeur à jet | <3 | 1~50 | 60(including compressed air) | 300 |

| Rectifieuse mécanique | <10 | 1~15 | 12 | 100 |

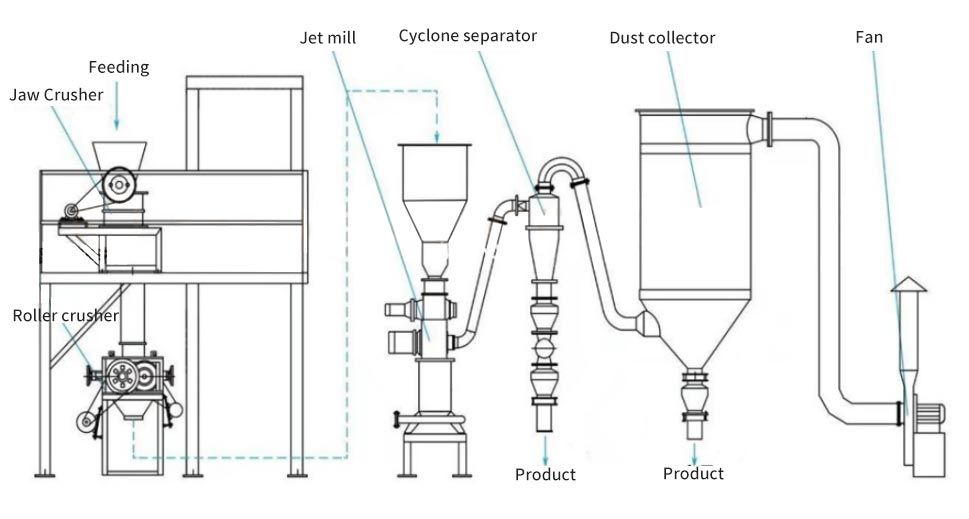

Selon la comparaison des performances des quatre types d’équipement, le processus de broyage commun pour les matériaux ternaires peut être conçu : broyage à mâchoires → broyage à rouleaux → broyage par jet (broyage mécanique).

Organigramme du processus de concassage de matériau ternaire commun

Équipement de concassage de matériaux ternaires

Selon la granulométrie du produit broyé, l’équipement de broyage peut être divisé en :

Matériel de concassage grossier, tel que concasseur à mâchoires, concasseur à rouleaux, concasseur à marteaux, etc. ;

Équipement de concassage fin, tel que broyeur à boulets, broyeur à barres, etc. ;

Équipement de broyage ultra-fin, tel que broyeur centrifuge, broyeur à agitation, broyeur à jet, broyeur à sable et broyeur Raymond, etc.

Selon que le milieu de broyage est utilisé ou non, il peut être divisé en :

Il existe des équipements de broyage des médias, tels que des broyeurs à boulets et des moulins à sable ;

Équipement de broyage sans support, tel que broyeur à jet, broyeur colloïdal, broyeur Raymond, etc.

Comparaison de plusieurs équipements de concassage courants

| Équipement de concassage | Mécanisme de concassage | Taille d’alimentation/mm | Taille du produit/μm | Applications |

| Concasseur à mâchoires | Division de pression | 300~1000 | 2000~20000 | Matériaux durs concassés grossiers et moyens |

| Concasseur à rouleaux | Pression | <40 | 1000~20000 | Matériaux durs et mous moyennement et finement broyés |

| Broyeur à billes | Meulage, impact | <5 | 20~200 | Meulage grossier et fin de matériaux durs et de matériaux corrosifs |

| Moulin à jet | Impact, meulage | <2 | 1~30 | Broyer finement les matériaux tendres et mi-durs |

- Concasseur à mâchoires

La méthode de concassage du concasseur à mâchoires est un type d’extrusion incurvée. Le moteur entraîne la courroie et la poulie, et la mâchoire mobile monte et descend à travers l’arbre excentrique. La structure du concasseur à mâchoires comprend principalement un cadre, une grande poulie à arbre excentrique, un volant d’inertie, une mâchoire mobile, une protection latérale, etc.

Avantages : grand rapport de concassage, taille de produit uniforme ; structure simple, travail fiable; grande plage de réglage de la sortie de matériau. Inconvénients : Il y a une course au ralenti, ce qui augmente la consommation d’énergie non productive ; lors du broyage de matériaux visqueux et humides, la capacité de production sera réduite et même un blocage se produira.

- Concasseur à rouleaux

Le concasseur à rouleaux est entraîné par un moteur pour faire tourner les rouleaux selon la direction relative. Lors du broyage du matériau, le matériau passe à travers le rouleau depuis l’orifice d’alimentation et est broyé par laminage, et le produit broyé est déchargé du bas du châssis.

Avantages : structure simple, compacte et légère, à faible coût, peut écraser les matériaux collants et humides. Inconvénients : faible capacité de production ; ne peut pas écraser de gros morceaux de matériau, ni ne doit-il écraser de matériaux durs, il est généralement utilisé pour le concassage moyen et fin de matériaux moyennement durs ou mous.

- Moulin à jet

Le pulvérisateur à jet utilise un flux d’air à grande vitesse comme puissance et support, et le faisceau de flux d’air formé par l’air comprimé est transformé en énergie de vitesse à travers la buse dans la chambre de pulvérisation. Les facteurs qui affectent l’effet du broyage au jet comprennent la taille des particules initiales des matières premières, le diamètre de la buse, la vitesse de la roue de classification, la pression de travail et le débit d’alimentation.

Les broyeurs à jets comprennent principalement : les broyeurs à jets à disques horizontaux, les broyeurs à jets à tubes circulants de type 0, les broyeurs à jets à contre-jet, les broyeurs à jets cibles, les broyeurs à jets à lit fluidisé et d’autres types.

- Rectifieuse mécanique

Faible consommation d’énergie : il intègre le broyage centrifuge, le broyage par impact et le broyage par extrusion, ce qui permet d’économiser de l’énergie jusqu’à 40 % ~ 50 % par rapport aux autres types de rectifieuses mécaniques.

Haute finesse : équipé d’un système de classement auto-scindé, finesse du produit ≥2500 mesh.

Large plage d’alimentation : taille des particules d’alimentation 10 mm.

Faible usure : les pièces d’usure de la pièce de broyage et de classification sont en céramique de corindon, qui a une longue durée de vie.

Comparaison des performances du broyeur à jet et du broyeur mécanique

| projet | Principe | Structure | Consommation d’énergie | Porter | Capacité de production |

| Moulin à jet | Utiliser du gaz comprimé pour l’alimentation | Simple, avec cavité de broyage dédiée | Haute | Haute | Haute |

| Broyeur mécanique

|

Utiliser l’énergie mécanique comme puissance | Installer la lame sur le plateau mobile et le plateau fixe | Meugler | Meugler | moyenne |

Source de l’article : China Powder Network