Quy trình và thiết bị nghiền vật liệu bậc ba

Vật liệu bậc ba là một quả cầu thứ cấp được hình thành do sự kết tụ của các đơn tinh thể có kích thước khoảng 1μm, và kích thước hạt của quả cầu thứ cấp là 3-40μm. Hỗn hợp tiền chất của nguyên liệu bậc ba và nguồn liti được nung ở nhiệt độ cao trong máy nung, tỷ lệ hao hụt khi cháy hơn 24%, do đó nguyên liệu bị nén chặt, cần sử dụng thiết bị nghiền để phá vỡ một vài cm vật liệu lớn thành một vài mm. Các mảnh nhỏ, và sau đó sử dụng thiết bị mài để nghiền các mảnh nhỏ vài mm thành sản phẩm cuối cùng.

Một trong những chỉ tiêu chất lượng quan trọng của vật liệu bậc ba là kích thước hạt và sự phân bố kích thước hạt. Kích thước hạt và sự phân bố kích thước hạt sẽ ảnh hưởng đến diện tích bề mặt cụ thể, mật độ vòi, mật độ nén, hiệu suất xử lý và đặc tính hóa học điểm của vật liệu bậc ba. Do đó, kích thước hạt và sự phân bố kích thước hạt của vật liệu bậc ba cho pin lithium-ion phải được kiểm soát chặt chẽ.

Kích thước thức ăn và kích thước sản phẩm của các thiết bị nghiền khác nhau là khác nhau, và các vật liệu bậc ba đã được nén chặt cần được nghiền từng bước tùy theo điều kiện cụ thể của thiết bị. Bảng sau là so sánh bốn thiết bị thường được sử dụng của vật liệu bậc ba.

Bảng so sánh các thiết bị nghiền thường được sử dụng cho vật liệu bậc ba

| Thiết bị mài | Kích thước cho ăn / mm | Kích thước sản phẩm / μm | Công suất chung / kW | Công suất tương ứng với công suất / (kg / h) |

| Máy nghiền hàm | 300~1000 | 2000~20000 | 1,5 | 450 |

| Máy nghiền con lăn | <200 | 1000~20000 | 2,2 | 500 |

| Máy nghiền phản lực | <3 | 1~50 | 60(bao gồm khí nén) | 300 |

| Máy mài cơ | <10 | 1~15 | 12 | 100 |

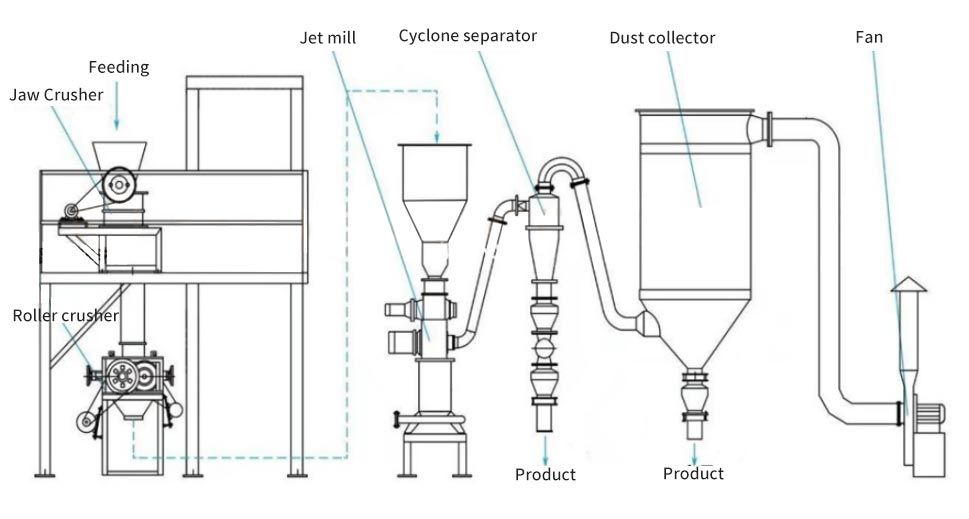

Theo sự so sánh hiệu suất của bốn loại thiết bị, quá trình nghiền phổ biến cho vật liệu bậc ba có thể được thiết kế: nghiền hàm → nghiền con lăn → nghiền phản lực (nghiền cơ học).

Sơ đồ quy trình nghiền nguyên liệu bậc ba phổ biến

Thiết bị nghiền vật liệu bậc ba

Theo kích thước hạt của sản phẩm nghiền, thiết bị nghiền có thể được chia thành:

①Thiết bị nghiền thô, chẳng hạn như máy nghiền hàm, máy nghiền con lăn, máy nghiền búa, v.v.;

②Thiết bị nghiền mịn, chẳng hạn như máy nghiền bi, máy nghiền que, v.v.;

③Thiết bị nghiền siêu mịn, chẳng hạn như máy nghiền ly tâm, máy khuấy, máy nghiền phản lực, máy nghiền cát và máy nghiền Raymond, v.v.

Tùy theo môi trường nghiền có được sử dụng hay không, nó có thể được chia thành:

①Có thiết bị nghiền phương tiện, chẳng hạn như máy nghiền bi và máy nghiền cát;

②Thiết bị nghiền không chứa ma túy, chẳng hạn như máy nghiền tia, máy nghiền keo, máy nghiền Raymond, v.v.

So sánh một số thiết bị nghiền phổ biến

| Thiết bị nghiền | Cơ chế nghiền | Kích thước cho ăn / mm | Kích thước sản phẩm / μm | Các ứng dụng |

| Máy nghiền hàm | Tách áp suất | 300~1000 | 2000~20000 | Vật liệu cứng nghiền thô và vừa |

| Máy nghiền con lăn | Áp suất | <40 | 1000~20000 | Vật liệu cứng và mềm vừa và được nghiền nhỏ |

| Máy nghiền bi | Mài, va đập | <5 | 20~200 | Nghiền thô và mịn vật liệu cứng và vật liệu ăn mòn |

| Máy nghiền phản lực | Tác động, mài | <2 | 1~30 | Xay mịn các vật liệu mềm và cứng vừa |

- Máy nghiền hàm

Phương pháp nghiền của máy nghiền hàm là kiểu đùn cong. Động cơ truyền động dây đai và ròng rọc, và hàm di chuyển lên xuống thông qua trục lệch tâm. Cấu tạo của máy nghiền hàm chủ yếu bao gồm khung, trục lệch tâm ròng rọc lớn, bánh đà, hàm di chuyển, bộ phận bảo vệ bên, v.v.

Ưu điểm: tỷ lệ nghiền lớn, kích thước sản phẩm đồng đều; cấu trúc đơn giản, công việc đáng tin cậy; phạm vi điều chỉnh lớn của đầu ra nguyên liệu. Nhược điểm: Có hành trình chạy không tải, làm tăng điện năng tiêu thụ không sản xuất; Khi nghiền nguyên liệu nhớt và ướt sẽ làm giảm năng suất sản xuất, thậm chí xảy ra hiện tượng tắc nghẽn.

- Máy nghiền con lăn

Máy nghiền con lăn được dẫn động bởi một động cơ để quay các con lăn theo hướng tương đối. Khi nghiền vật liệu, vật liệu đi qua trục lăn từ cổng cấp liệu và được nghiền bằng cách lăn, và sản phẩm nghiền được thải ra khỏi đáy khung.

Ưu điểm: cấu tạo đơn giản, gọn nhẹ, giá thành rẻ, có thể nghiền nát các vật liệu dính và ướt. Nhược điểm: năng lực sản xuất thấp; không thể nghiền các mảnh lớn của vật liệu, cũng như không nên nghiền vật liệu cứng, nó thường được sử dụng để nghiền vừa và mịn các vật liệu vừa cứng hoặc mềm.

- Máy nghiền phản lực

Máy nghiền bột phản lực sử dụng luồng không khí tốc độ cao làm năng lượng và hạt tải điện, và luồng khí được tạo thành bởi khí nén được chuyển thành năng lượng vận tốc thông qua vòi phun trong buồng nghiền bột. Các yếu tố ảnh hưởng đến hiệu quả của phay tia bao gồm kích thước hạt ban đầu của nguyên liệu thô, đường kính của vòi phun, tốc độ của bánh xe phân loại, áp suất làm việc và tốc độ cấp liệu.

Các nhà máy phản lực chủ yếu bao gồm: máy nghiền đĩa nằm ngang, máy nghiền phản lực ống tuần hoàn kiểu 0, máy trộn phản lực phản lực, máy nghiền phản lực mục tiêu, máy nghiền tầng sôi và các loại khác.

- Máy mài cơ khí

Tiêu thụ năng lượng thấp: Máy tích hợp mài ly tâm, mài va đập và mài đùn, có thể tiết kiệm năng lượng lên đến 40% ~ 50% so với các loại máy mài cơ khác.

Độ mịn cao: được trang bị hệ thống phân loại tự tách, độ mịn của sản phẩm ≥2500 mắt lưới.

Phạm vi cấp liệu lớn: cỡ hạt cấp liệu ≤10mm.

Độ mòn thấp: Các bộ phận mài mòn và phân loại được làm bằng vật liệu gốm corundum, có tuổi thọ lâu dài.

So sánh hiệu suất của máy mài phản lực và máy mài cơ khí

| Dự án | Nguyên tắc | Kết cấu | Tiêu thụ năng lượng | Mặc vào | Năng lực sản xuất |

| Máy nghiền phản lực | Sử dụng khí nén để cung cấp năng lượng | Đơn giản, với khoang mài chuyên dụng | Cao | Cao | Cao |

| Máy hủy tài liệu cơ học | Sử dụng năng lượng cơ học làm năng lượng | Lắp lưỡi dao vào tấm di động và tấm cố định | Thấp | Thấp | Trung bình |

Nguồn bài viết: China Powder Network