Получение сверхтонкого оксида редкоземельного металла

Ультрадисперсные соединения редкоземельных элементов имеют более широкий спектр применения. Например, сверхпроводящие материалы, функциональные керамические материалы, катализаторы, чувствительные материалы, полировальные материалы, люминесцентные материалы, прецизионное гальванопокрытие и высокопрочные сплавы с высокой температурой плавления — все они требуют сверхдисперсных порошков редкоземельных элементов. Получение сверхдисперсных соединений редкоземельных элементов в последние годы стало одним из основных направлений исследований.

Метод приготовления ультрадисперсного порошка редкоземельных элементов делится на твердофазный, жидкофазный и газофазный в зависимости от агрегатного состояния вещества.

Среди методов осаждения метод осаждения бикарбонатом аммония и метод осаждения оксалатов являются классическими методами получения обычных оксидов редкоземельных элементов. Пока соответствующие условия контролируются или изменяются, можно приготовить сверхтонкие порошки соединений редкоземельных элементов, поэтому они наиболее подходят для промышленного применения. Метод производства также является методом, который более изучен. Гидрокарбонат аммония является дешевым и доступным промышленным сырьем. Метод осаждения бикарбонатом аммония представляет собой метод, разработанный в последние годы для получения ультрадисперсных порошков оксидов редкоземельных элементов. Он отличается простотой эксплуатации, низкой стоимостью и подходит для промышленного производства.

В ходе исследований было установлено, что концентрация редкоземельных элементов является залогом образования однородно-дисперсного сверхдисперсного порошка. В эксперименте по осаждению Ce3+, когда концентрация является подходящей, она обычно составляет 0,2~0,5 моль/л. Сверхтонкий порошок кальцинированного оксида церия, размер его частиц небольшой, равномерный и с хорошей дисперсией; когда концентрация слишком высока, скорость образования зерен высока, а образующиеся зерна многочисленны и малы, а агломерация происходит, когда начинается осаждение, и карбонат является серьезным. Агломерированный и имеющий форму полосы окончательно полученный оксид церия все еще сильно агломерирован и имеет большой размер частиц; когда концентрация слишком низкая, скорость образования зерен низкая, но зерна легко растут, и невозможно получить сверхтонкий оксид церия.

Концентрация бикарбоната аммония также влияет на размер частиц оксида церия. Когда концентрация бикарбоната аммония составляет менее 1 моль/л, размер частиц полученного оксида церия мал и однороден; когда концентрация бикарбоната аммония превышает 1 моль/л, происходит частичное осаждение, что приводит к агломерации, размер частиц полученного оксида церия относительно велик, а агломерация является серьезной.

Метод осаждения оксалатов прост, практичен, экономичен и применим в промышленности. Это традиционный метод получения порошка оксида редкоземельного элемента, но размер частиц приготовленного оксида редкоземельного элемента обычно составляет 3-10 мкм.

Процесс производства сверхтонкого талька

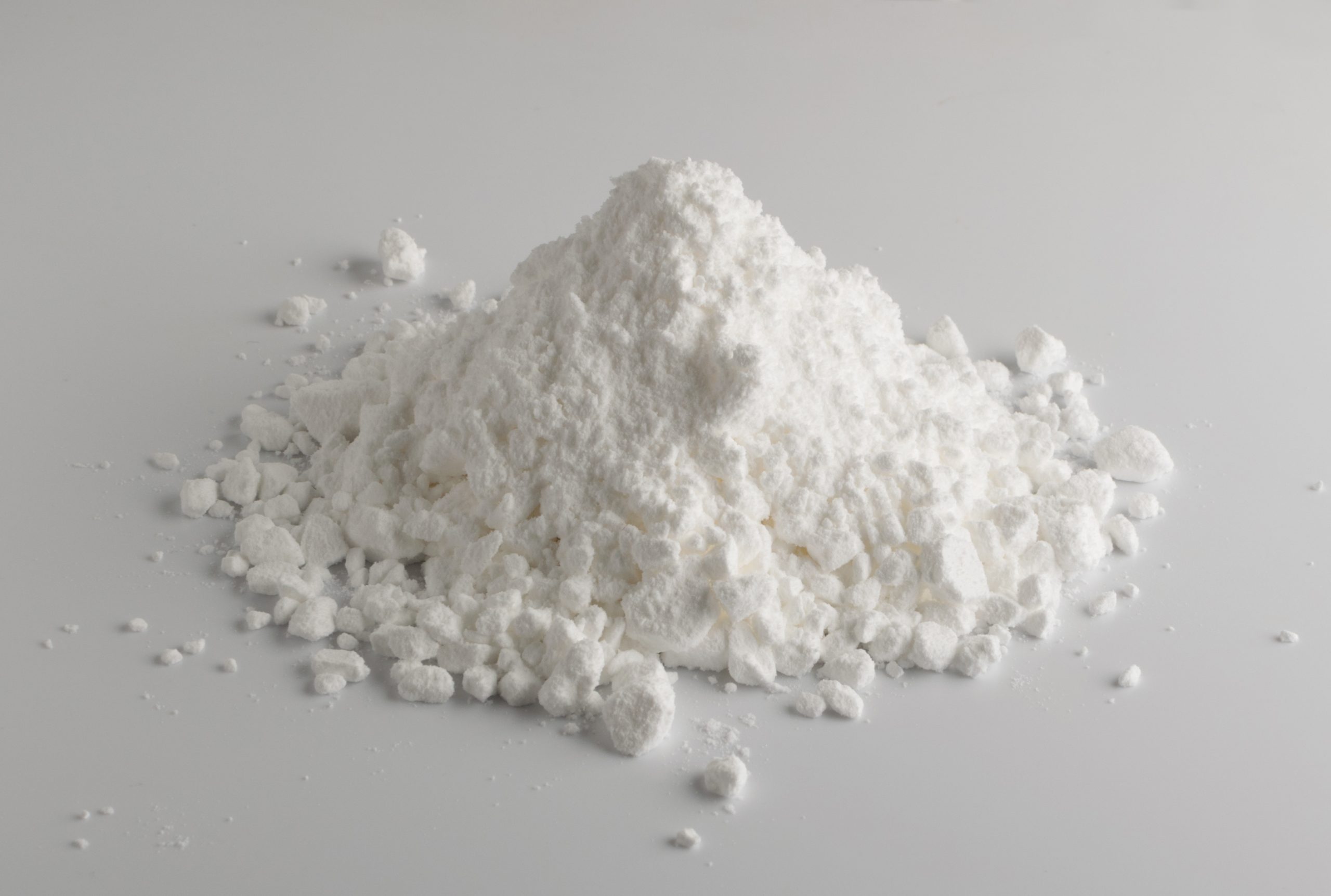

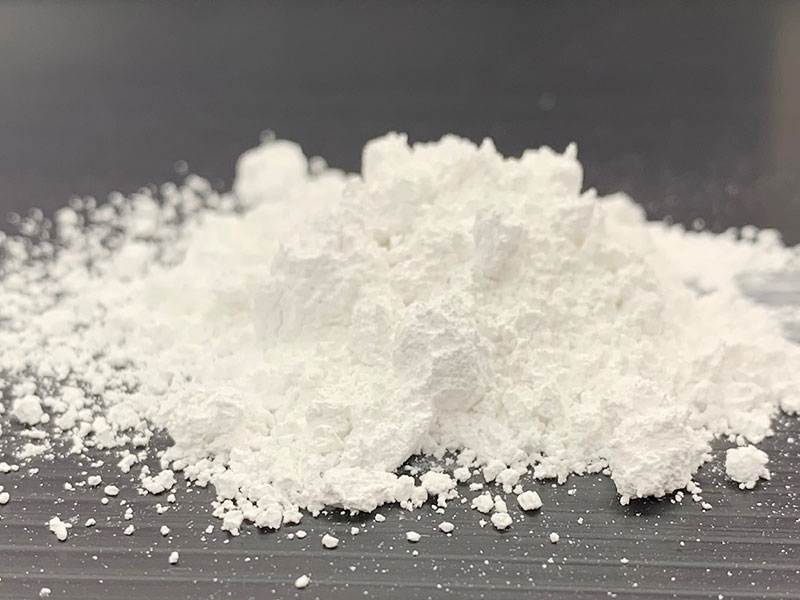

Сверхтонкий тальк представляет собой ультратонкий натуральный тальк, полученный из высокочистой тальковой руды. Он широко используется в пластмассах, резине, покрытиях и других отраслях промышленности. Сверхтонкий тальк в основном используется в полиуретановых прозрачных грунтовках и полиуретановых сплошных цветных покрытиях для деревянных покрытий на основе растворителей. Он широко используется в промышленных покрытиях, в основном для снижения затрат и улучшения характеристик заполнения грунтовок. В латексной краске на водной основе он может придать краске хорошую способность к нанесению кистью, выравнивание, сохранение блеска и гибкость, и в то же время эффективно улучшить коррозионную стойкость и сухость покрытия.

Обогащение талька можно разделить на флотацию, ручную сепарацию, магнитную сепарацию, фотоэлектрическую сепарацию. В настоящее время в технологии флотации все еще есть некоторые недостатки, поэтому вся промышленность в основном не использует флотационное обогащение; ручная селекция основана на различии гладкости тальковых и пустых минералов, а также на накопленном работниками опыте селекции, которая в настоящее время чаще используется. метод. Метод сортировки с использованием различных оптических свойств поверхности талька и примесей минералов называется фотоэлектрической сепарацией, и в настоящее время этот метод все больше ценится и используется предприятиями.

После сортировки и хранения руды на складе она партиями поступает в цех для дробления и грубого порошкового измельчения перед сверхтонким измельчением: сначала молотковое дробление, затем измельчение на вертикальной мельнице, обезжелезивание и расфасовка в мешки.

С развитием науки и техники, а также с постоянным повышением требований к применению на рынке, тальк тонкого и сверхтонкого помола стал эталоном для измерения качества продуктов из талька. Тальк имеет твердость по Моосу, равную 1, и естественным образом поддается дроблению и измельчению. В настоящее время существует в основном два метода сверхтонкого измельчения талька на внутреннем и международном рынках: один - струйное измельчение и измельчение, другой - вертикальная мельница плюс сортировка и просеивание; Конечно, существуют и другие методы обработки, такие как водяная мельница, кольцевая прокатка и т. д., но ни один из них не является основным.

Сначала представьте процесс струйного измельчения: Грубый порошок - струйное измельчение - удаление железа - готовый порошок, тонкость конечного продукта тонкого порошка, измельченного таким образом, может достигать 1250-5000 меш (D97 = 30-5um).

Во-вторых, это производственный процесс вертикальной мельницы плюс классификация: вертикальное измельчение мелкого порошка-классификационное устройство-сортировка-1-2-уровневое просеивание-удаление железа-готовый порошок, тонкость конечного продукта тонкого порошка, измельченного таким образом, может достигать 1250- 2500 меш (D97=30—8 мкм).

С помощью вышеуказанного рабочего процесса и стандартизированных методов работы мы строго контролируем производственный процесс каждого звена и понижаем класс неквалифицированных продуктов, чтобы соответствовать требованиям качества 100% пропускной способности продукта.

В настоящее время при переработке сверхтонкого талька в основном используется сухой процесс.

Модификация поверхности и применение ультрадисперсного порошка барита

Баритовый порошок является важным барийсодержащим неорганическим минеральным сырьем, которое сильно отличается от свойств полимерных материалов и не имеет сродства, что ограничивает его применение в области полимерных материалов. Для дальнейшего улучшения его характеристик и расширения области применения необходимо изменить поверхность баритового порошка.

Механизм модификации

Модификация поверхности неорганических минеральных порошков в основном достигается за счет адсорбции и нанесения химических модификаторов на поверхность минеральных порошков. Модификация поверхности одного или обоих из двух веществ должна осуществляться небольшими молекулами или полимерными соединениями с амфотерными группами, липофильными и гидрофильными группами, а минералы производятся путем химической реакции или физического покрытия. Поверхность меняется с гидрофильной на гидрофобную, что повышает совместимость и сродство с органическими полимерами, а также улучшает дисперсию, благодаря чему органические и неорганические вещества лучше сочетаются.

Способ модификации

Методы модификации поверхности включают физическую адсорбцию, нанесение покрытия или физико-химические методы. Вообще говоря, методы модификации поверхности минеральных частиц в основном включают следующие типы.

1 модификация покрытия поверхности

Используйте неорганические или органические вещества для покрытия поверхности минерального порошка, придавая поверхности частицы новые свойства. Этот метод заключается в объединении поверхностно-активного вещества или связующего агента с поверхностью частицы путем адсорбции или химического связывания, так что поверхность частицы изменяется с гидрофильной на гидрофобную, а совместимость между частицей и полимером улучшается. Этот метод в настоящее время является наиболее часто используемым методом.

2 Модификация реакции осаждения

Реакция химического осаждения используется для нанесения продукта на поверхность минерального порошка с образованием одного или нескольких «модифицированных слоев» для достижения эффекта модификации.

3 механохимическая модификация

Используя механическое напряжение для активации поверхности в качестве средства измельчения и дробления минералов, относительно крупные частицы становятся меньше за счет дробления, трения и т. д.

4 модификации трансплантата

Некоторые группы или функциональные группы, совместимые с полимерами, прививаются к поверхности частиц в результате химической реакции, так что неорганические частицы и полимеры имеют лучшую совместимость, чтобы достичь цели соединения неорганических частиц и полимеров.

5 химическая модификация поверхности

Этот метод модификации в настоящее время является наиболее широко используемым методом в производстве. Он использует модификаторы поверхности для химической реакции или адсорбции определенных функциональных групп на поверхности минерала для достижения цели химической модификации.

6. Высокоэнергетическая модификация поверхности

Используйте огромную энергию, генерируемую высокоэнергетическим разрядом, ультрафиолетовыми лучами, плазменными лучами и т. д., чтобы модифицировать поверхность частиц, чтобы сделать поверхность активной и улучшить совместимость между частицами и полимером.

Изделия из барита широко используются в нефтяной, химической, лакокрасочной и металлургической промышленности. Кроме того, барит также может быть частично использован в производстве фрикционных дисков для транспортных средств. Ультратонкий порошок модифицированного барита и высокоорганический полимер обладают хорошей совместимостью и сродством и могут быть равномерно диспергированы в матрице; он может заменить дорогостоящий осажденный сульфат бария в бумаге с односторонним покрытием, покрытиях и красках, снижая производственные затраты. Использование других модификаторов для модификации баритового порошка по-прежнему имеет большие перспективы, и для этого все еще необходимо использовать более высокие технические средства и методы для постоянного изучения и разработки.

Технология классификации сверхтонких порошков и ее типовое оборудование

Ультрадисперсный порошок является не только основой для получения конструкционных материалов, но и материалом со специальными функциями. Поле, обязательное для заполнения.

По мере все более широкого применения ультратонких порошков в современной промышленности все более важным становится положение технологии классификации порошков в обработке порошков.

1. Значение классификации

В процессе измельчения только часть порошка обычно соответствует требованиям к размеру частиц. Если продукты, соответствующие требованиям, не отделить вовремя, а затем измельчить вместе с продуктами, не отвечающими требованиям по размеру частиц, это приведет к растрате энергии и чрезмерному измельчению некоторых продуктов. Кроме того, после того, как частицы будут измельчены до определенной степени, появятся явления дробления и агломерации, и даже процесс дробления ухудшится из-за агломерации более крупных частиц.

По этой причине в процессе приготовления ультрадисперсного порошка необходимо классифицировать продукт. С одной стороны, размер частиц продукта контролируется, чтобы он находился в пределах требуемого диапазона распределения; Затем раздавите, чтобы повысить эффективность дробления и снизить потребление энергии.

С улучшением требуемой крупности порошка и увеличением производительности сложность технологии классификации становится все выше и выше. Проблема классификации порохов стала ключевой, ограничивающей развитие пороховой техники, и является одной из важнейших базовых технологий пороховой технологии. один. Поэтому исследования технологии и оборудования для классификации ультратонких порошков очень необходимы.

2. Принцип классификации

Классификация в широком смысле заключается в разделении частиц на несколько различных частей с использованием различных характеристик размера частиц, плотности, цвета, формы, химического состава, магнетизма и радиоактивности.

Классификация в узком смысле основана на том факте, что частицы разного размера в среде (обычно в воздухе и воде) подвергаются действию центробежной силы, силы тяжести, силы инерции и т. д., что приводит к различным траекториям движения, чтобы реализовать классификация частиц разного размера.

3. Классификация классификаторов

В зависимости от используемой среды ее можно разделить на сухую классификацию (среда — воздух) и влажную классификацию (среда — вода или другие жидкости). Характерной чертой сухой классификации является то, что в качестве жидкости используется воздух, что недорого и удобно.

В зависимости от наличия движущихся частей его можно разделить на две категории:

(1) Статический классификатор: в классификаторе нет движущихся частей, таких как гравитационный классификатор, инерционный классификатор, циклонный сепаратор, спиральный классификатор воздушного потока, струйный классификатор и т. д. Этот тип классификатора имеет простую структуру, не требует питания и имеет низкие эксплуатационные расходы. Эксплуатация и техническое обслуживание более удобны, но точность классификации невысока, поэтому она не подходит для точной классификации.

(2) Динамический классификатор: в классификаторе есть движущиеся части, в основном относящиеся к различным классификаторам турбин. Этот тип классификатора имеет сложную структуру, требует мощности и потребляет много энергии, но он имеет высокую точность классификации и легко настраивается размер частиц классификатора. Пока скорость вращения крыльчатки регулируется, можно изменить размер режущих частиц классификатора, что подходит для точной классификации.

Типичное сортировочное оборудование

(1) мокрый классификатор

Влажная классификация ультрадисперсного порошка в основном делится на гравитационный тип и центробежный тип в соответствии с текущей рыночной ситуацией.

(2) Сухой классификатор

Большинство сухих классификаторов используют поле центробежной силы и поле инерционной силы для классификации порошка, и в настоящее время они являются важным оборудованием для тонкой классификации, которое быстро развивается. Ниже приведены несколько репрезентативных устройств.

Конический центробежный воздушный классификатор. Конический центробежный воздушный классификатор осуществляет разделение крупного и мелкого порошка под действием центробежной силы. Размер мельчайших частиц готового продукта на этом оборудовании может достигать около 0,95 мкм, а точность классификации d75/d25 может достигать 1,16.

В оборудовании нет движущихся частей, а угол наклона дефлектора можно регулировать в пределах от 7° до 15°. Оборудование имеет компактную структуру, высокую эффективность классификации и безопасную и надежную работу.

Технология покрытия поверхности ультрадисперсным порошком

Сверхтонкий порошок (обычно относится к частицам с размером частиц микрона или нанометра) обладает характеристиками большой удельной поверхности, высокой поверхностной энергией и высокой поверхностной активностью, поэтому он обладает превосходными оптическими, электрическими и магнитными свойствами, которые трудно сопоставить со многими сыпучие материалы. , термические и механические свойства. Однако из-за эффекта малого размера, эффекта квантового размера, эффекта интерфейса и поверхности, а также эффекта макроскопического квантового туннелирования ультрадисперсного порошка его легко агломерировать в воздушной и жидкой среде. Если его не диспергировать, агломерированный ультрадисперсный порошок не может полностью сохранять свои специфические свойства. Наиболее эффективным способом диспергирования ультрадисперсного порошка является модификация его поверхности. В последние годы технология модификации поверхности порошка стала одной из горячих технологий, на которые обращают внимание люди. Среди них модификация поверхностного покрытия является важным видом технологии модификации поверхности. Покрытие, также известное как покрытие или покрытие, представляет собой метод покрытия поверхности минеральных частиц неорганическими или органическими веществами для достижения модификации.

В настоящее время существует несколько методов классификации технологии покрытия поверхности ультрадисперсным порошком в соответствии с различными методами. Например, в зависимости от состояния реакционной системы ее можно разделить на: метод твердофазного покрытия, метод жидкофазного покрытия и метод газофазного покрытия; в зависимости от свойств материала оболочки его можно разделить на: метод металлического покрытия, метод неорганического покрытия и метод органического покрытия; Свойства покрытия можно разделить на: метод физического покрытия, метод химического покрытия и так далее.

Метод твердофазного покрытия

1) Механохимический метод

2) Метод твердофазной реакции

Метод твердофазной реакции заключается в тщательном смешивании вещества с покрытием с солью металла или оксидом металла посредством измельчения, а затем в проведении твердофазной реакции при высокотемпературном прокаливании с получением микро/нано ультратонкого порошка с покрытием.

3) Высокоэнергетический метод

Метод покрытия сверхмелкозернистых частиц высокоэнергетическими частицами, такими как ультрафиолетовые лучи, коронный разряд и излучение плазмы, в совокупности называется высокоэнергетическими методами. Это относительно новая технология порошковой окраски.

4) Метод полимерной инкапсуляции

Нанесение слоя органических веществ на поверхность порошка может усилить его антикоррозионный барьерный эффект, улучшить смачиваемость и стабильность в органических средах, а также усилить межфазную регуляцию в композитных материалах за счет закрепления активных молекул или биомолекул и биологически функциональных.

5) Метод модификации микрокапсул

Модификация метода микрокапсул заключается в покрытии слоя однородной пленки микронного или наноразмерного размера на поверхности мелких частиц для изменения характеристик поверхности частиц.

Метод жидкого покрытия

Технология жидкофазного покрытия заключается в достижении покрытия поверхности во влажной среде химическими методами. По сравнению с другими методами он имеет преимущества простого процесса, низкой стоимости и того, что его проще сформировать структуру ядро-оболочка. Обычно используемые жидкофазные методы включают гидротермальный метод, метод осаждения, метод золь-гель, метод гетерогенного зародышеобразования и метод химического осаждения.

1) Гидротермальный метод

2) Золь-гель метод

3) метод осаждения

Метод осаждения заключается в добавлении раствора соли металла материала покрытия к водной суспензии порошка с покрытием, а затем добавлении осадителя к раствору, чтобы вызвать осаждение иона металла и его осаждение на поверхности порошка для достижения поверхности. эффект покрытия.

4) Метод неравномерной нуклеации

5) Метод химического покрытия

Метод химического нанесения покрытия относится к технологии покрытия, при которой раствор для покрытия подвергается самокаталитической реакции окисления-восстановления без внешнего тока, а ионы металла в растворе для покрытия подвергаются реакции восстановления, превращаясь в частицы металла, осаждающиеся на поверхности порошка. .

6) Микроэмульсионный метод

7) Разный метод флокуляции

Паровое покрытие

Метод покрытия в газовой фазе заключается в использовании модификатора в перенасыщенной системе для сбора на поверхности частиц с образованием покрытия на частицах порошка. Он включает физическое осаждение из паровой фазы и химическое осаждение из паровой фазы. Первый основан на силе Ван-дер-Ваальса для достижения покрытия частиц, а сила связи между ядром и оболочкой невелика; последний использует газообразные вещества для реакции на поверхности наночастиц с образованием твердых отложений для достижения эффекта покрытия. Положитесь на химическую связь.

С развитием науки и техники технология порошковых покрытий будет совершенствоваться, и ожидается получение многофункциональных, многокомпонентных и более стабильных ультрадисперсных композитных частиц, что откроет более широкие перспективы применения композитных частиц.

Процесс производства ультрадисперсного порошка - Ударное измельчение

Это метод, который широко использовался с древних времен для механического измельчения сыпучих материалов в порошок. В настоящее время объемный ультрадисперсный порошок по-прежнему в основном зависит от механического дробления. Обычно используемое оборудование сверхтонкого дробления включает в себя: автогенную мельницу, струйную мельницу, высокоскоростную ударно-механическую мельницу, вибрационную мельницу, мешалку (включая различные песчаные мельницы, башенные мельницы и т. д.), коллоидную мельницу (включая гомогенизатор и т. д.), шаровую мельницу. , мельница Раймонда и др.

Механическое измельчение обычно используется для получения порошков размером более 1 мкм. Небольшое количество оборудования, такого как струйная мельница, может использоваться для производства материалов размером менее 1 мкм, которые могут измельчать материалы до субмикронного уровня, то есть 0,1 + 0,5 мкм. Его структура заключается в том, что сжатый воздух, производимый воздушным компрессором, выбрасывается из сопла, а порошки сталкиваются друг с другом в струйном потоке и дробятся.

Сырье подается из бункера, разгоняется до сверхзвуковой скорости сопла Вентури и подается в измельчитель; в зоне измельчения, образованной жидкостью, выбрасываемой из измельчающего сопла внутри измельчителя, частицы материала сталкиваются друг с другом, перетираются и измельчаются в мелкий порошок. Среди них те, которые теряют центробежную силу и вводятся в центр пульверизатора, представляют собой сверхтонкие порошки; крупные порошки не теряют центробежной силы и продолжают измельчаться в дробильной ленте.

Разработанная в Германии струйная мельница суспендирует и измельчает порошок размером менее 0,088 мм в сверхтонкий порошок, благодаря чему она может производить изделия различных марок размером не более 44 мкм, а средний размер частиц может достигать 1, 2, 3, 4 мкм. Этот тип струйной мельницы имеет высокую эффективность производства, не загрязняет окружающую среду, а продукт имеет высокую чистоту, мелкие частицы и отсутствие агломерации. Это идеальное оборудование для сверхтонкого измельчения. Тенденцией технического развития метода механического измельчения является совершенствование технологии процесса на существующей основе, разработка высокоэффективного и экономичного оборудования для сверхтонкого измельчения, оборудования для тонкой классификации и вспомогательного технологического оборудования, а также расширение предела размера частиц механическое измельчение, повышая при этом производительность обработки, формируя эффект масштаба.

В процессе сверхтонкого дробления также требуется оборудование для тонкой сортировки для своевременного отделения квалифицированных тонкодисперсных порошкообразных материалов, повышения эффективности операций дробления и контроля гранулометрического состава продуктов. В настоящее время существует два типа обычно используемого классификационного оборудования: один представляет собой сухую классификацию, как правило, центробежный или турбинный ветровой классификатор; другой - оборудование для влажной классификации, обычно использующее горизонтальный спиральный центробежный классификатор, гидроциклон малого диаметра и малого угла конуса, гидроциклон и т. д.

Как правило, используется гидравлическая классификация, и наиболее часто используемыми методами являются метод осаждения, метод перелива, метод циклона и метод центрифугирования. В методе седиментации для классификации используется механизм различной скорости седиментации в воде для частиц разного размера; механизм переливного метода подобен методу седиментации, отличие состоит в том, что скорость потока воды больше, чем скорость седиментации частиц, благодаря чему выводится мелкий порошок; метод циклона Шлам вращается с высокой скоростью в циклоне для создания центробежной силы, и размер частиц отличается, центробежная сила также отличается, так что большие и маленькие частицы могут быть разделены; центробежный метод заключается в том, что пульпа вращается с большой скоростью в центрифуге, и центробежная сила, создаваемая частицами разного размера, также различна.

После классификации полученные продукты различной крупности обезвоживают, а затем сушат.

При сверхтонком измельчении размер частиц порошка мал, а его удельная площадь поверхности и поверхностная энергия велики. Чем мельче размер частиц, тем выше механическая прочность материала. Следовательно, потребление энергии сверхтонкого измельчения велико, и порошок легко агломерируется под повторяющимся механическим воздействием. Для повышения эффективности дробления, в дополнение к усилению классификации, иногда добавляют измельчающие добавки и добавки.

Процесс производства методом механического измельчения проще, чем метод химического синтеза, производительность большая, стоимость низкая, а полученный микропорошок не имеет агломерации. Однако в процессе измельчения неизбежно смешивание примесей, а форма частиц измельченного продукта обычно неправильная, и трудно получить мелкие частицы размером менее 1 мкм.

4 основные области применения кремнеземного порошка

Благодаря своим преимуществам кислотной и щелочной коррозии, высокой термостойкости, низкому коэффициенту линейного расширения и высокой теплопроводности порошок микрокремнезема широко используется в ламинатах с медным покрытием, эпоксидных формовочных смесях и других областях для улучшения характеристик сопутствующих товаров.

1. Медный ламинат

Добавление микропорошка кремния в ламинат с медным покрытием может улучшить физические свойства, такие как коэффициент линейного расширения и теплопроводность печатной платы, тем самым эффективно повышая надежность и рассеивание тепла электронных продуктов.

В настоящее время существует пять типов порошка кремнезема, используемого в ламинатах с медным покрытием: порошок кристаллического кремнезема, порошок расплавленного (аморфного) кремнезема, сферический порошок кремнезема, составной порошок кремнезема и порошок активного кремнезема.

Сферический порошок микрокремнезема в основном используется в высоконаполненных, высоконадежных и высокопроизводительных ламинатах с медным покрытием из-за его уникальных характеристик высокого наполнения, хорошей текучести и отличных диэлектрических свойств. Основными показателями сферического порошка кремнезема для ламинатов с медным покрытием являются: гранулометрический состав, сферичность, чистота (электропроводность, магнитные вещества и черные точки). В настоящее время сферический микропорошок кремния в основном используется в жестких ламинатах с медным покрытием, а доля смешанного литья в ламинатах с медным покрытием обычно составляет от 20% до 30%; использование гибких ламинатов, плакированных медью, и ламинатов на бумажной основе, плакированных медью, относительно невелико.

2. Эпоксидная формовочная масса

Заполнение кремниевым микропорошком эпоксидной формовочной массы может значительно увеличить твердость эпоксидной смолы, увеличить теплопроводность, снизить экзотермическую пиковую температуру реакции отвержденной эпоксидной смолы, уменьшить коэффициент линейного расширения и скорость усадки при отверждении, уменьшить внутреннее напряжение и улучшить Механическая прочность эпоксидной формовочной массы может уменьшить явление растрескивания эпоксидной формовочной массы, тем самым эффективно предотвращая попадание внешних вредных газов, влаги и пыли в электронные компоненты или интегральные схемы, замедляя вибрацию, предотвращая повреждение внешней силой и стабилизируя параметры компонентов.

Обычные эпоксидные формовочные смеси в основном состоят из 60-90% наполнителя, менее 18% эпоксидной смолы, менее 9% отвердителя и около 3% добавок. Используемые в настоящее время неорганические наполнители представляют собой в основном порошок микрокремнезема с содержанием до 90,5%. Порошок кремнезема для эпоксидной формовочной массы в основном ориентируется на следующие показатели:

(1) Чистота. Высокая чистота является самым основным требованием электронных продуктов к материалам, а в СБИС требования более строгие. Кроме низкого содержания обычных элементов-примесей требуется также, чтобы содержание радиоактивных элементов было как можно меньше или нет. С развитием производственного процесса электронная промышленность предъявляет все более высокие требования к чистоте микропорошка кремния.

(2) Размер и однородность частиц. Упаковочные материалы СБИС требуют мелкого размера частиц порошка кремния, узкого диапазона распределения и хорошей однородности.

(3) Скорость сфероидизации. Высокая скорость сфероидизации является предпосылкой для обеспечения высокой текучести и высокой диспергируемости наполнителей. Высокая скорость сфероидизации и хорошая сферичность кремниевого микропорошка обеспечивают лучшую текучесть и дисперсионные характеристики, а также могут быть более полно диспергированы в эпоксидных формовочных смесях для обеспечения наилучшего эффекта наполнения.

3. Электроизоляционные материалы

Порошок микрокремнезема используется в качестве изолирующего упаковочного материала из эпоксидной смолы для электроизоляционных изделий, который может эффективно снизить коэффициент линейного расширения отвержденного продукта и скорость усадки в процессе отверждения, уменьшить внутреннее напряжение и улучшить механическую прочность изоляционного материала. тем самым эффективно улучшая и улучшая изоляционный материал. механические и электрические свойства.

4. Клей

В качестве неорганического функционального наполнителя порошок кремнезема может эффективно снижать коэффициент линейного расширения отвержденного продукта и скорость усадки во время отверждения при заполнении адгезивной смолой, улучшать механическую прочность клея, улучшать термостойкость, проницаемость и характеристики рассеивания тепла. тем самым улучшая вязкость. Эффект узла и уплотнения.

Распределение частиц порошка микрокремнезема по размерам будет влиять на вязкость и седиментацию клея, тем самым влияя на технологичность клея и коэффициент линейного расширения после отверждения. Поэтому в области клеев уделяется внимание функции порошка микрокремнезема в снижении коэффициента линейного расширения и повышении механической прочности. Требования к внешнему виду и гранулометрическому составу относительно высоки, и для составного применения обычно используются продукты с различными размерами частиц со средним размером частиц от 0,1 до 30 микрон.

Технологические свойства и применение каолина

По качеству, пластичности и песчанистости самой каолиновой руды ее можно разделить на три вида: твердый, мягкий и песчанистый каолин. Твердый каолин имеет твердую консистенцию и не обладает пластичностью, но обладает определенной пластичностью после дробления и измельчения; мягкий каолин имеет более мягкую консистенцию и лучшую пластичность, а количество содержащегося в нем песка составляет менее 50%; Песчаный каолин имеет более рыхлую текстуру и плохую пластичность. Лучше после удаления песка, а количество содержащегося в нем песка обычно превышает 50%.

Чистый каолин обладает высокой белизной, мягкостью, легко диспергируется и суспендируется в воде, хорошей пластичностью и высокой вязкостью, отличными электроизоляционными свойствами; обладает хорошей растворимостью в кислоте, низкой емкостью катионного обмена, хорошими физическими и химическими свойствами, такими как огнестойкость.

Применение каолина

1. Применение каолина в материалах на основе цемента.

Каолин становится метакаолином из-за обезвоживания. Цемент обычно можно приготовить путем активации щелочью или использовать в качестве добавки к бетонным материалам. Каолин может улучшить прочность, удобоукладываемость и долговечность бетона и в то же время противостоять автогенной усадке бетона. Материалы на основе каолинового цемента обладают прекрасными эксплуатационными характеристиками и широким спектром применения, а перспективы их развития заслуживают внимания.

2. Применение каолина в керамической промышленности.

В керамической промышленности каолин применяется раньше, чем в других отраслях, и дозировка также очень велика, обычно составляет от 20% до 30% формулы. Каолин может увеличить содержание A1203 в керамике, а процесс образования муллита упрощается, что повышает стабильность и прочность керамики при спекании.

3. Применение каолина в огнеупорной промышленности.

Из-за высокой огнеупорности каолин обычно используют в производстве и переработке огнеупорных изделий. Огнеупорные материалы в основном делятся на два типа: огнеупорные кирпичи и кремний-алюминиевую вату, которые обладают характеристиками высокой термостойкости и малой деформации под давлением. Ряд устойчивых к высоким температурам глин, включая каолин, бокситы, бентонит и т. д., в совокупности называются огнеупорными глинами.

4. Применение модифицированного каолина в покрытиях

Каолин давно используется в качестве наполнителя для покрытий и красок благодаря своему белому цвету, низкой цене, хорошей текучести, стабильным химическим свойствам и большой емкости катионного обмена на поверхности. Каолин, используемый в покрытиях, обычно включает промытый сверхтонкий каолин и прокаленный сверхтонкий каолин.

5. Применение каолина в лакокрасочной промышленности.

TiO2, CaCO3, тальк и каолин являются основным минеральным сырьем, используемым в лакокрасочной промышленности. Среди них к каолину предъявляются требования по его диспергируемости, размеру частиц и содержанию окрашенных оксидов. Благодаря своему белому цвету, низкой стоимости, хорошей текучести и суспензии, химической инертности, сильной кроющей способности и другим свойствам каолин в основном играет роль наполнителя и заменителя пигмента в красках и может снизить потребность в количестве дорогостоящих красителей.

6. Каолин используется в пластмассовой промышленности.

В качестве наполнителя каолин обычно используется в количестве от 15% до 60% в пластмассах. Его функция состоит в том, чтобы сделать внешний вид пластиковых изделий гладким, точным по размеру, противостоять химической коррозии, уменьшить термическую усадку и термическое деление, а также облегчить процесс полировки. В процессе производства поливинилхлорида каолин обычно используется в качестве упрочняющего агента для повышения стойкости к истиранию и долговечности пластиковых изделий.

7. Каолин используется для производства стекловолокна в печи для обжига пруда.

Каолин с низким содержанием железа используется в производстве стекловолокна в основном как источник алюминия и кремния, а также для притупления его блеска. Техническое содержание волочения стекловолокна в бассейновой печи относительно велико, и для формования стекловолокна необходимо достичь квазиоптического уровня. Качество и стабильность каолинитового гомогенизированного микропорошка являются основными факторами, влияющими на процесс вытягивания печного стекловолокна, а бесщелочное печное стекловолокно предъявляет строгие требования к качеству каолинитового гомогенизированного микропорошка.

8. Применение каолина в бумажной промышленности.

В бумажной промышленности международный рынок каолина относительно процветающий, и его объем продаж превышает объем продаж керамики, резины, красок, пластмасс, огнеупорных материалов и других отраслей промышленности. В целлюлозе каолин обычно не вступает в реакцию с ингредиентами, обладает высокой стабильностью и хорошо удерживается в бумажных волокнах.

9. Применение каолина в резиновой промышленности.

В состав коллоидной смеси засыпается каолин, который используется в резиновой промышленности, что позволяет повысить износостойкость, химическую стабильность и механическую прочность каучука, продлить время его твердения, а также может регулировать смешивающие, реологические и вулканизационные свойства резины. резины, и повысить долговечность резины.

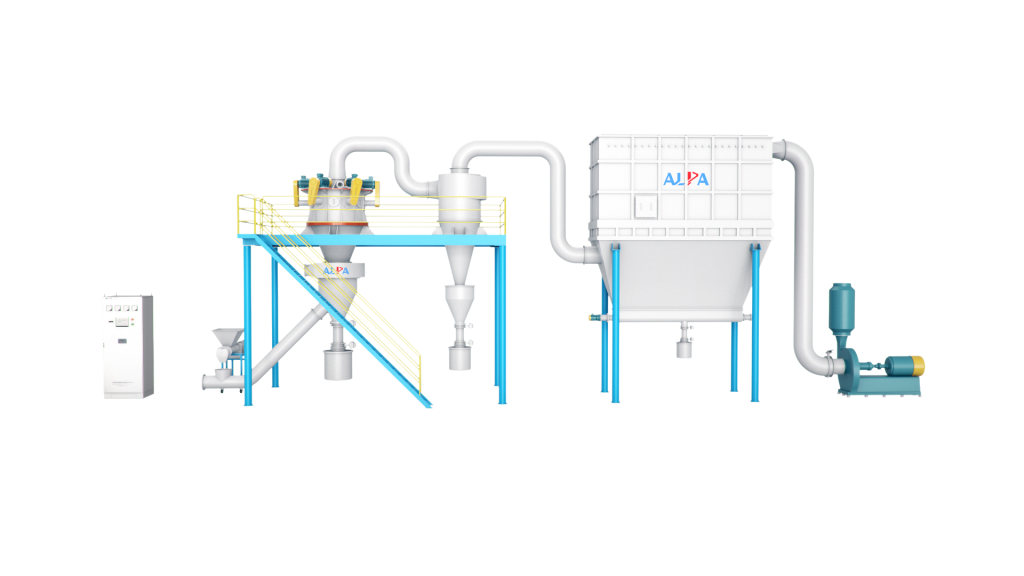

7 преимуществ воздушного классификатора

Классификатор, циклонный сепаратор, пылесборник и вытяжной вентилятор образуют систему классификации. Под действием всасывания вентилятора материал перемещается в зону классификации с высокой скоростью от входа в нижний конец классификатора вместе с восходящим потоком, а грубые и мелкие материалы разделяются под действием сильной центробежной силы, создаваемой высоко- скорость вращения классифицирующей турбины.

Мелкие частицы, соответствующие требованиям к размеру частиц, попадают в циклонный сепаратор или пылеуловитель через зазор между лопастями классифицирующего колеса для сбора. Крупные частицы увлекают за собой мелкие частицы, скорость которых после удара о стенку исчезает, и они падают вниз к выпускному отверстию вторичного воздуха вдоль стенки цилиндра. Эффект промывки разделяет крупные и мелкие частицы, мелкие частицы поднимаются в зону классификации для вторичной классификации, а крупные частицы опускаются к выпускному отверстию для выгрузки.

Воздушный классификатор, циклонный сепаратор, пылеуловитель и вытяжной вентилятор образуют полную систему дробления. После фильтрации и осушки сжатый воздух распыляется в камеру дробления через сопло Лаваля с высокой скоростью, на пересечении нескольких потоков воздуха высокого давления.

Материалы неоднократно сталкиваются, протираются, разрезаются и раздавливаются. Измельченные материалы перемещаются в зону классификации восходящим потоком воздуха под действием всасывания вентилятора. Под действием сильной центробежной силы, создаваемой высокоскоростной вращающейся классификационной турбиной, крупные и мелкие материалы разделяются в соответствии с размером частиц. Требуемые мелкие частицы попадают в циклонный сепаратор и пылесборник через классификационное колесо для сбора, а крупные частицы опускаются вниз. в зону дробления, чтобы продолжить дробление.

Семь преимуществ воздушного классификатора заключаются в следующем:

● Классификатор воздушного потока подходит для сухого дробления различных материалов с твердостью по шкале Мооса ниже 9, особенно для материалов высокой твердости, высокой чистоты и материалов с высокой добавленной стоимостью.

● Классификатор воздушного потока содержит горизонтальное классификационное устройство, верхняя часть разреза является точной, размер частиц продукта D97: 2-45 микрон регулируется, форма частиц хорошая, а распределение частиц по размерам узкое.

● Низкотемпературное и среднее дробление, особенно подходит для дробления термочувствительных, легкоплавких, сахаросодержащих и летучих материалов.

● Процесс дробления в основном завершается столкновением между самими материалами, что отличается от механического дробления, которое основано на ударном дроблении материалов лезвиями или молотками, поэтому оборудование износостойкое, а чистота продукта высокая.

●Оборудование легко разбирать и чистить, а внутренняя стенка гладкая, без тупиков.

● Вся система герметична и раздавлена, с меньшим количеством пыли и низким уровнем шума, а производственный процесс является чистым и экологически безопасным.

●Система управления классификатора воздуха использует программное управление, которым легко управлять.

Преимущества порошка металлического кремния как огнеупорного материала

![]()

Особенности порошка металлического кремния:

1. Высокая термостойкость

Порошок металлического кремния обладает высокой термостойкостью, поэтому многократное добавление соответствующего количества порошка металлического кремния при производстве огнеупоров и порошковой металлургии может значительно улучшить термостойкость.

2. Износостойкость

Обычно мы добавляем порошок металлического кремния при производстве некоторых износостойких отливок, чтобы улучшить износостойкие характеристики отливок.

3. Деоксигенация

Порошок металлического кремния, как следует из названия, содержит определенное количество кремния, который может иметь сродство с кислородом с образованием диоксида кремния, что снижает реакционную способность плавления при раскислении и обеспечивает безопасность раскисления!

Кроме того, порошок металлического кремния также широко используется в металлургической литейной промышленности. В сталеплавильном производстве порошок металлического кремния можно использовать в качестве раскислителя, добавки к сплаву и т. д., и эффект очевиден.

Кремниевый дым и металлический кремниевый дым — это два совершенно разных продукта. На практике эти два продукта часто путают, поскольку они неразрывно связаны между собой.

Мы обычно говорим, что кремнеземная пыль также называется микрокремнеземной и микрокремнеземной. Это сажа, полученная в процессе производства металлического кремния или ферросплава. Благодаря высокому содержанию кремнезема, чрезвычайно мелким частицам и высокой активности его можно использовать в бетоне, огнеупорных материалах, резине, краске и т. д. Существует широкий спектр применений в таких отраслях, как.

Основным компонентом порошка металлического кремния является кристаллический кремний (Si). Его первоначальная форма комковатая, и после измельчения или измельчения он превращается в порошок, который используется в таких отраслях, как огнеупорные материалы.

Причина, по которой порошок металлического кремния превращается в порошок, заключается в том, что он физически измельчается, а порошок кремния естественным образом образуется в процессе производства.

Химический состав сильно различается. Порошок кремния в основном представляет собой диоксид кремния, а основное содержание металлического кремния - элемент СИ.

Металлический кремнезем обычно инертен, а кремнезем - это пуццолан. Цвет порошка металлического кремния обычно относительно стабилен, в то время как цвет порошка кремния сильно варьируется от белого до черного. Кремнеземные пары широко используются. Цена металлического кремнезема очень высока, в несколько раз больше, чем у микрокремнезема.