Каково значение струйной мельницы в ультратонком измельчении фармацевтики?

В фармацевтической промышленности существует множество сырьевых материалов с разным размером частиц. Когда это сырье обрабатывается на следующем этапе, различные размеры частиц и неравномерная плотность порошка приводят к плохой текучести и легкому наслоению. Ультратонкое измельчение - это рабочий процесс превращения крупного твердого материала в мелкий порошок соответствующей степени. Под совместным действием различных сил твердый материал создает напряжение. Под действием этого напряжения материал подвергается упругой деформации. Когда напряжение превышает определенный предел, материал подвергается пластической деформации. Раздавливание в диапазоне упругой деформации называется упругим дроблением, а дробление после пластической деформации - первичным дроблением. Как правило, лекарственные препараты с полярными кристаллами легко измельчаются, и большинство из них измельчаются упруго. Напротив, лекарственные препараты с неполярными кристаллами в основном измельчаются, которые трудно измельчать.

Струйная мельница может значительно уменьшить размер частиц твердых материалов и увеличить площадь поверхности, что имеет большое значение для фармацевтической техники:

(1) Полезно увеличить поверхность контакта твердой и жидкой дисперсионной среды, ускорить скорость растворения лекарственного средства и улучшить коэффициент использования лекарственного средства;

(2) После микронизации сырья и вспомогательных материалов крупные частицы измельчаются в мелкий порошок, что способствует равномерному смешиванию нескольких различных твердых материалов, улучшает однородность дисперсии основного лекарственного средства в частицах и улучшает дисперсию. красителя или других вспомогательных материалов;

(3) Улучшение текучести лекарственного средства помогает улучшить качество препаратов, а также его удобно перерабатывать в различные лекарственные формы, что удобно для дозирования и приема. Процесс шлифования - это физический процесс, и предметы обладают разной твердостью и характеристиками из-за разной когезии. Во время измельчения сцепление между молекулами должно быть частично разрушено внешними силами, чтобы увеличить площадь поверхности лекарства, то есть процесс преобразования механической энергии в поверхностную. Внешнее усилие, используемое в процессе измельчения, следует определять в соответствии с твердостью и характеристиками препарата.

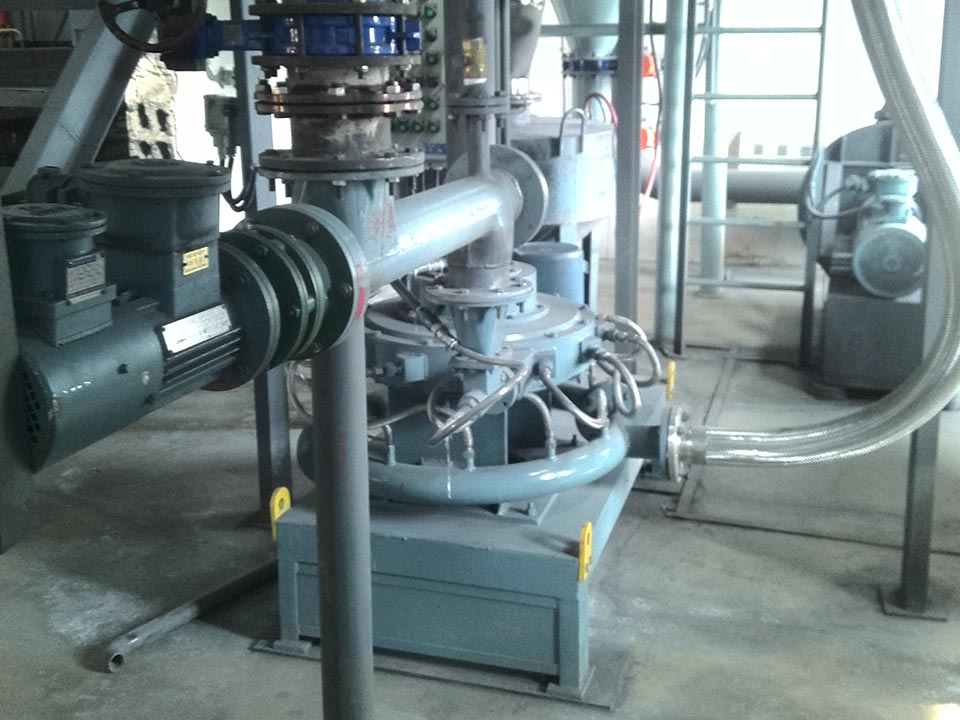

Струйная мельница - это зрелое оборудование для сверхтонкого измельчения, которое отличается от другого оборудования для сверхтонкого измельчения. Принцип измельчения заключается в использовании высокоскоростного воздушного потока для приведения в движение частиц материала животного происхождения, так что материалы сталкиваются, сталкиваются и трутся друг о друга. Под действием сдвига воздушного потока материал измельчается на мелкие частицы. Струйные мельницы широко используются при ультратонком измельчении порошкообразных лекарственных средств. Процесс измельчения является непрерывным, с большой производительностью и высокой степенью автоматизации; а переработанные продукты имеют узкий гранулометрический состав, высокую чистоту и частицы с хорошей активностью и диспергируемостью.

Применение струйной мельницы в производстве диоксида титана

Диоксид титана, используемый в качестве пигмента, обладает превосходными оптическими свойствами и стабильными химическими свойствами. Диоксид титана предъявляет очень высокие требования к размеру частиц, гранулометрическому составу и чистоте. Обычно размер частиц диоксида титана основан на диапазоне длин волн видимого света, который составляет от 0,15 мкм до 0,35 мкм. И как белый основной пигмент, он очень чувствителен к увеличению содержания примесей, особенно примесей железа, и требуется, чтобы увеличение измельчения составляло менее 5 частей на миллион. Кроме того, требуется, чтобы диоксид титана обладал хорошей диспергируемостью в различных системах покрытия. Поэтому обычное оборудование для механического дробления трудно удовлетворить требованиям, поэтому окончательное измельчение (измельчение готового продукта) диоксида титана в настоящее время выбирают струйные мельницы в стране и за рубежом.

В соответствии с требованиями к измельчению диоксида титана: узкий гранулометрический состав, меньшее увеличение включений, хорошая диспергируемость и т. Д., А также характеристики материала диоксида титана: высокая вязкость, плохая текучесть, мелкий размер частиц, легкость прилипания к стенке и т. Д. В настоящее время отечественные и зарубежные производители диоксида титана предпочитают использовать самораспределение. Плоская (также известная как горизонтальный дисковый тип) струйная мельница с функцией высокого уровня используется в качестве оборудования для окончательного измельчения диоксида титана; в качестве рабочей среды измельчения используется перегретый пар. Поскольку пар легко доступен и дешев, давление рабочей среды пара намного выше, чем у сжатого воздуха, и его также легко увеличить, поэтому энергия потока пара больше, чем у сжатого воздуха. В то же время чистота перегретого пара выше, чем у сжатого воздуха, вязкость низкая, статическое электричество отсутствует, а при шлифовании он может устранить статическое электричество, возникающее при столкновении и трении материал, и уменьшить вторичную когезию порошкового материала. Кроме того, измельчение в условиях высоких температур может улучшить диспергируемость диоксида титана и повысить текучесть диоксида титана. Использование перегретого пара требует низкого энергопотребления, которое составляет всего от 30% до 65% сжатого воздуха. Кроме того, с помощью плоской струйной мельницы можно добавлять органические добавки для органического изменения поверхности диоксида титана при измельчении, чтобы увеличить диспергируемость диоксида титана в различных системах нанесения.

С быстрым развитием промышленности диоксида титана требования к оборудованию становятся все выше и выше. При соблюдении условий процесса и требований к качеству особенно важны крупномасштабность и систематизация оборудования. Измельчение в воздушном потоке также постоянно улучшается с разработкой диоксида титана. Производственная мощность газопорошковой установки также увеличилась с 1,2 т / ч до 1,5 т / ч вначале до нынешних 2,5 т / ч до 3,5 т / ч. Производительность системы газового порошка также увеличилась с одной линии 10 000 т / год до нынешней единственной линии 2 10 000 т / год, метод сбора также был изменен с относительно обратного влажного сбора на усовершенствованный сухой сбор. , что значительно увеличивает разовый урожай и сокращает отходы. При энергосбережении и сокращении выбросов, чем выше требования к снижению затрат, тем более разумна конфигурация газопорошковой системы и полное использование отходящего тепла выхлопных газов. В прошлом метод сбора газа и порошка заключался в основном в мокром уборе, то есть материалы из газо-порошковой машины сначала попадают в циклон для разделения пара и твердого вещества, а отделенные материалы выгружаются звездообразным разгрузчиком в нижней части. циклон для охлаждения и упаковки. Отделенный материал поступает в распылительную колонну с воздушным потоком для охлаждения и сбора распылением. Материал, собранный в распылительной башне, находится в виде суспензии, которую необходимо отстоять, отфильтровать и высушить перед возвратом в установку для газового порошка. Единовременный выход этого процесса очень низок, до 90%, потребление энергии велико, тепло выхлопных газов не может быть использовано, и его практически исключили. Текущий метод сбора газа и порошка - это в основном сухой сбор, то есть материал из газопорошковой машины сначала попадает в высокотемпературный рукавный фильтр для разделения пара и твердого вещества. Текущий высокотемпературный фильтрующий материал с поверхностным покрытием имеет степень разделения более 99,5%. Выгруженные материалы выгружаются через звездообразный разгрузчик в нижней части высокотемпературного рукавного фильтра для охлаждения и упаковки. Отделенный высокотемпературный хвостовой газ выводится из камеры чистого воздуха в верхней части высокотемпературного рукавного фильтра и поступает в устройство утилизации отходящего тепла отходящего газа для утилизации отходящего тепла.

Факторы, влияющие на струйное фрезерное оборудование

(1) Струйная мельница: как наиболее важное оборудование для струйной мельницы, качество воздушно-порошковой машины напрямую определяет качество продукта. Газопорошковая установка должна иметь разумную конструкцию, отличную производительность, высокую кинетическую энергию удара, хороший классификационный эффект, износостойкость и устойчивость к высоким температурам. Поэтому очень важно выбрать газопорошковый аппарат.

(2) Качество пара: измельчающей рабочей жидкостью струйной мельницы является перегретый пар. Если качество пара не соответствует требованиям измельчения, это серьезно повлияет на качество газа и порошка. Как правило, к газопорошковому двигателю предъявляются следующие требования: давление составляет от 1,6 до 2,0 МПа, а температура составляет от 290 ° C до 310 ° C. Если температура и давление ниже требуемых, это приведет к низкой кинетической энергии удара, уменьшению силы измельчения, недостаточному нагреву в системе и легкому увлажнению материалов, что повлияет на эффект измельчения, заблокирует систему и сделает ее неработоспособной. как обычно; если температура и давление слишком высоки, это приведет к повреждению оборудования в системе.

(3) Управление процессом: измельчение с воздушным потоком требует стабильной и непрерывной работы. Колебания пара и колебания объема подачи должны контролироваться в определенном диапазоне, и должны регулироваться медленно во время регулировки, и категорически запрещено увеличивать или уменьшать. Кроме того, после того, как газопорошковая система станет нормальной, она должна поддерживать непрерывную работу и избегать частых запусков и остановов. Кроме того, при запуске и остановке следует строго соблюдать рабочие процедуры.

(4) Мониторинг системы: для обеспечения нормальной работы системы необходимое оборудование для мониторинга должно быть установлено в разумном месте системы, чтобы своевременно вносить корректировки в соответствии с изменениями ситуации.

Источник статьи: China Powder Network

Характеристики и применение современных керамических материалов - волокна из карбида кремния.

Усовершенствованная керамика обладает превосходными свойствами, такими как устойчивость к высоким температурам, высокая прочность и жесткость, относительно легкий вес и устойчивость к коррозии, но им также присуща ахиллесова пята: хрупкость. Использование высокопрочного высокомодульного непрерывного керамического волокна и матричного композита является эффективным методом повышения ударной вязкости и надежности керамики.

В настоящее время оборудование струйной мельницы используется для получения многих современных керамических материалов. Однако композиты с керамической матрицей, армированной волокном, в основном относятся к композитам, изготовленным из углеродного волокна, графитового волокна, волокна из карбида кремния, волокна из нитрида кремния, волокна диоксида циркония и т. Д. Для улучшения содержания оксида магния, оксида кремния, нитрида кремния, оксида алюминия, диоксида циркония и т. Д. Материал обладает такими характеристиками, как прочность на сжатие при высоких температурах, высокий модуль упругости, высокая стойкость к окислению и хорошая ударопрочность.

Волокно из карбида кремния - это керамическое волокно с высокой прочностью на разрыв, сопротивлением ползучести, стойкостью к высоким температурам, стойкостью к окислению и хорошей совместимостью с керамической матрицей. Он используется в высокотехнологичных областях, таких как аэрокосмическая, авиационная, оружейная, судостроительная и ядерная промышленность. Имеет широкие перспективы применения.

Метод спекания ультратонких порошков в основном основан на использовании порошка карбида кремния в качестве сырья с добавлением определенного количества связующего и вспомогательных веществ для спекания (B, Al2O3и т. Д.) Посредством физического перемешивания, сухого формования или формования из расплава для получения волокон. шелк подвергается высокотемпературной термообработке с получением волокон карбида кремния. Волокно из карбида кремния, полученное этим методом, имеет лучшую термостойкость и сопротивление ползучести, но диаметр волокна больше, а прочность ниже, что не способствует промышленному применению.

Волокно из карбида кремния обладает такими преимуществами, как хорошая стойкость к ползучести, стойкость к окислению, стойкость к химической коррозии и совместимость с керамической матрицей. Он может быть использован в качестве высокотемпературного конструкционного материала композитов с керамической матрицей, армированной волокном, и может найти широкое применение в аэрокосмической и других областях.

Кроме того, композитный материал с металлической матрицей, армированный волокном из карбида кремния, имеет лучшие характеристики с точки зрения удельной прочности, удельной жесткости, коэффициента теплового расширения, теплопроводности и износостойкости. Он используется в авиакосмической промышленности, военном оружии и оборудовании, спортивном оборудовании, автомобилях и т. Д. Гражданская промышленность имеет широкий спектр перспектив применения.

Источник статьи: China Powder Network

Применение порошка доломита

Доломит - это карбонатный минерал, включающий доломит железа и доломит марганца. Его кристаллическая структура подобна кальциту, часто в форме ромбоэдров; пузырьки будут медленно появляться при воздействии холода разбавленной соляной кислотой; некоторые доломиты излучают оранжево-красный свет при облучении катодными лучами. Доломит - основной минеральный компонент доломита и доломитового известняка.

Доломит может использоваться в строительных материалах, керамике, стекле и огнеупорных материалах, химической промышленности, сельском хозяйстве, охране окружающей среды, энергосбережении и других областях. В основном используется как флюс для щелочных огнеупоров и доменного чугуна; производство кальций-магниево-фосфатных удобрений и получение сульфата магния; и ингредиенты для производства стекла и керамики. Он также используется в качестве флюса в глазури. Некоторые древние печи на севере, такие как Ding Kiln, часто добавляют доломит в глазурь, а доломит также добавляется в некоторые глазури в Цзиндэчжэне, для чего требуется доломитовая мельница. служба поддержки.

Порошок доломита чисто-белый, нерастворимый в воде, с относительной плотностью 2,5, стабильными химическими свойствами и скользким на ощупь. В качестве пластикового наполнителя порошок доломита может улучшить твердость, огнестойкость, устойчивость к кислотам и щелочам, электрическую изоляцию и стабильность размеров продукта. Он широко используется в производстве пластмасс, резины, кабелей, красок, покрытий, керамики, этиленвинилацетата и других отраслях промышленности.

1. Используемый в резине, он может увеличивать объем резины, улучшать обрабатываемость резины, играть роль полуармирования или армирования и может регулировать твердость резины.

2. В пластиках он может увеличить объем пластика, снизить стоимость продукта, улучшить стабильность размеров пластика, твердость и жесткость пластика, улучшить термостойкость пластика и улучшить астигматизм пластик.

3. Используется для изоляционного раствора для внешних стен, шпатлевки, самовыравнивающегося раствора для газонов, эпоксидного пола, латексной краски для наружных стен, настоящей каменной краски, песчаной трубы FRP, пластика, резины, краски, покрытия и т. Д.

Видно, что рынок применения доломита имеет широкие перспективы.

Обработка доломитового порошка обычно делится на обработку грубого порошка доломита (0-3 мм), обработку мелкого порошка (20 меш - 400 меш) и глубокую обработку ультратонкого порошка доломита (400 меш - 1250 меш) и обработку микропорошка (1250 меш). 3250 меш) четырех типов, выберите соответствующее оборудование в соответствии с различными методами обработки.

Выбор оборудования для сверхтонкого измельчения для традиционной китайской медицины

Ультрамикро измельчение обычно относится к процессу измельчения частиц материала размером от 3 мм до 10 ~ 25 мкм. После ультратонкого измельчения традиционная китайская медицина имеет следующие преимущества: улучшение биодоступности лекарства, улучшение растворения лекарства, улучшение эффективности лекарства, уменьшение дозировки лекарства, экономия ресурсов, улучшение технологии приготовления, не легко производить загрязнения во время обработки, высокая точность шлифования, порошок Хорошая форма тела.

Классификация китайской медицины

- Китайская медицина растений

Лекарства на основе крахмала, такие как мирт, маш и т.д .; волокнистые препараты, такие как дягиль, солодка и т.д .; маслянистые летучие препараты, такие как ладан, лимонник, ноотропы и т. д.

- Китайская медицина животных

Например, акульи хрящи, куколки тутового шелкопряда, жемчуг и т.д .;

- Минеральная китайская медицина

Такие как тальк и так далее.

Применение ультратонкого измельчения в китайской медицине

Ультратонкое измельчение в традиционной китайской медицине широко используется, например, в волчьей ягоде, шоу, американском женьшене, солодке, пыльце, Ganoderma lucidum, ядре боярышника, костях животных, минералах и сотнях продуктов традиционной китайской медицины, которые могут быть ультратонким измельчением.

Принципы подбора оборудования

Ультратонкое измельчение не настолько тонкое, насколько это возможно, но позволяет контролировать порошок в соответствии с требованиями заказчика или технологического процесса.

Выбор дробильного оборудования должен основываться на таких факторах, как характеристики измельчаемого материала, выход измельчаемого материала, требования к тонкости измельчаемого материала, ценность материала для китайской медицины. шлифование, и стоимость шлифования.

Оборудование для сверхтонкого дробления китайской медицины

- Механическая ударная мельница

Крыльчатка, приводимая в движение двигателем для вращения с высокой скоростью, оснащена подвижным лезвием (или молотком) для измельчения традиционной китайской медицины. Он подходит для измельчения средне-мягких и твердых китайских лекарств, хрупких китайских лекарств, таких как минеральные лекарства, и китайских лекарств с большим содержанием крахмала, таких как рис и маш.

Механическое ударное измельчение отличается высокой эффективностью, большим коэффициентом измельчения, простой конструкцией и стабильной работой. Однако работа на высокой скорости вызывает повышение температуры, и эффективность лекарства может быть потеряна, и прохождение липкой стенки может быть заблокировано, и возникающее в результате истирание может вызвать загрязнение лекарства.

- Струйная мельница

Воздушный поток под высоким давлением используется для того, чтобы частицы измельченного материала сильно сталкивались, ударялись и трения друг о друга, а прямой сдвигающий эффект воздушного потока на материал используется для достижения эффекта измельчения. Китайская медицина подходит для шлифования: хрупкая китайская медицина, термочувствительные материалы.

Продукты струйной мельницы можно измельчать до очень мелкого размера (размер частиц до 1-10 мкм), узкий диапазон гранулометрического состава, легкость очистки и низкие температуры. Однако этот метод неприменим к лекарственным материалам, содержащим летучие компоненты, и перед измельчением порошка требуется определенная степень измельчения.

- Вибрационная мельница

Используя среднее вращение и средний удар, создаваемый вибрацией, измельчаемый материал ударяется в положительном направлении и в то же время подвергается тангенциальному сдвигу, тем самым реализуя высокоэнергетическое и высокоскоростное измельчение.

Вибрационная мельница обладает высокой эффективностью измельчения, низкими потерями, высокой адаптируемостью к обрабатываемому объекту, полностью закрытой работой, отсутствием загрязнения пылью и низкой температурой измельчения. Однако он склонен к прилипанию к стене, а содержание воды в материале относительно высокое.

- Криогенный измельчитель

Он подходит для измельчения китайских лекарственных материалов с высокой добавленной стоимостью и пищевых продуктов, которые трудно измельчать при комнатной температуре, легко портятся и разлагаются под действием тепла, а также материалов со сверхнизкой температурой плавления, сверхвысоких термочувствительных и сверхвязких материалов (особенно китайских животных). лечебные материалы с высоким содержанием жира и высоким содержанием белка))

Низкотемпературная кофемолка не загрязняет окружающую среду и имеет широкий спектр применения. Однако стоимость дробления очень высока и используется редко.

- Нож точильщик

Китайская медицина подходит для измельчения волокон.

Ножевая мельница увеличивает эффект сдвига и эффективность измельчения.

- Шлифовальный агрегат

Он подходит для измельчения лекарств, содержащих больше клетчатки, лигнина, коллоидного жира, смолы, сахара и других ингредиентов.

Дробильный агрегат имеет мелкий размер частиц и большую производительность.

Среди вышеупомянутого различного оборудования для сверхтонкого измельчения широко используются струйные мельницы и вибрационные мельницы. Среди струйных мельниц наиболее широко используется струйный ультратонкий измельчитель с псевдоожиженным слоем. Вибрационная мельница - это разновидность оборудования для ультратонкого измельчения, используемого в традиционной китайской медицине, с большим количеством исследований и применений. Вибрационные мельницы в основном используются для ультратонкого измельчения лекарственных препаратов животного и растительного происхождения в Германии и Японии.

Нерешенные вопросы

Фармацевтическое производство имеет собственные строгие стандарты контроля качества. Универсальное шлифовальное оборудование не применимо напрямую для производства лекарств. В настоящее время большая часть разработанного и производимого оборудования усовершенствована на базе оборудования для измельчения минералов. Что касается того, как предотвратить перекрестное загрязнение во время процесса дробления, как добиться очистки, дезинфекции, автоматического контроля и т. Д., Все они находятся в стадии изучения.

Поскольку традиционная китайская медицина обладает определенными лечебными свойствами и в то же время обладает определенной токсичностью. Когда лечебные свойства полностью проявляются после ультратонкого измельчения, необходимы дальнейшие исследования его токсичности.

Источник статьи: China Powder Network

Размер частиц порошка тяжелого карбоната кальция более однороден при использовании воздушного классификатора.

В промышленности хорошо известно, что существуют различные способы обработки порошка тяжелого карбоната кальция сухим и влажным способами. Сухая переработка больше способствует достижению промышленных масштабов и определенной степени очистки продукта. Поэтому многие компании решили использовать воздушные классификаторы для получения более очищенного порошка тяжелого карбоната кальция.

Порошок тяжелого карбоната кальция неравномерной толщины движется в зону классификации с высокой скоростью от входа нижнего конца классификатора воздушного потока с восходящим потоком под действием всасывающей силы вентилятора. Под действием сильной центробежной силы, создаваемой высокоскоростной вращающейся классификационной турбиной, крупные и мелкие материалы разделяются. Мелкие частицы, соответствующие требованиям по размеру частиц, попадают в циклонный сепаратор или пылеуловитель через зазор между лопастями сортировочного круга, а крупные частицы уносят часть мелких частиц после удара о стенку. Скорость пропадает. При промывании крупные и мелкие частицы разделяются, мелкие частицы поднимаются в зону классификации для вторичной классификации, а крупные частицы падают в выпускное отверстие.

Размер частиц порошка тяжелого карбоната кальция, обработанного воздушным классификатором, более концентрированный, и более широко используется порошок тяжелого карбоната кальция, обработанный воздушным классификатором:

1. Тяжелый кальциевый порошок для производства искусственного мрамора: 325 меш, требования к белизне: 95%, содержание карбоната кальция: 98,5%, чистый и без примесей. Карбонат кальция широко используется в производстве искусственного мрамора.

2. Тяжелый кальциевый порошок для производства напольной плитки: 400 меш, требования к белизне: 95%, содержание карбоната кальция: 98,5%, чистый и без примесей. Карбонат кальция может использоваться в производстве плитки для пола для увеличения белизны и прочности продукта на разрыв, повышения прочности продукта и снижения стоимости производства.

3. Тяжелый кальциевый порошок для бумажной промышленности: 325 меш, требование белизны: 95%, содержание карбоната кальция: 98%. Важная роль карбоната кальция в бумажной промышленности: он может обеспечить прочность и белизну бумаги, а стоимость невысока.

4. Тяжелый кальциевый порошок для строительной индустрии (сухой раствор, бетон): 325 меш, требование белизны: 95%, содержание карбоната кальция: 98%. Карбонат кальция играет важную роль в бетоне в строительной отрасли, не только может снизить производственные затраты, но также повысить ударную вязкость и прочность продукта.

5. Тяжелый кальциевый порошок для производства огнестойких потолков: 600 меш, требование белизны: 95%, содержание карбоната кальция: 98,5%. Карбонат кальция используется в процессе производства огнестойких потолков, что может улучшить белизну и яркость продукта, а также повысить огнестойкость.

Обработка и нанесение талька

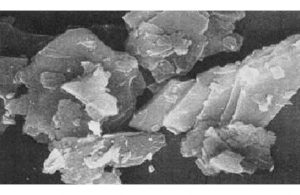

Изменение цвета талька в основном вызвано примесями. Чем больше примесей, тем темнее цвет. Чистые - белые, а примеси - слегка желтые, розовые, светло-зеленые, светло-коричневые и других цветов. Плотный блок имеет излом в виде раковины, относительная плотность составляет 2,58-2,83, и он богат скользким, со стекловидным блеском, поверхность скола имеет жемчужный блеск, а лист скола гибкий (гибкость относится к чешуйчатому сколу Минералы, его тонкие срезы могут быть значительно изогнуты без разрушения под действием граничных сил, но не могут быть восстановлены до своих исходных свойств после снятия внешней силы).

Есть несколько природных чистых тальковых рудников, и обычно связанные минералы - хлорит, серпентин, магнезит, тремолит и доломит.

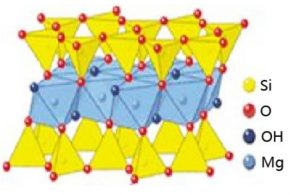

Теоретический химический состав талька составляет 4,75% H2O, 31,68% MgO и 63,47% SiO2.

Молекулярная структура талька Микроструктура талька

Физико-химические свойства талька

- Физические свойства

Адсорбция: абсорбция масла составляет 49% ~ 51%;

Тепловые характеристики: Огнеупорность достигает 1490-1510 ℃;

Электроизоляционные характеристики: при появлении железосодержащих минералов ухудшаются изоляционные характеристики;

Покрытие: Ультратонкий порошок талька может образовывать огнестойкую и атмосферостойкую пленку;

Химическая стабильность: вообще говоря, не реагирует с сильными кислотами и основаниями;

Прочие свойства: низкая твердость и сильное ощущение скольжения; когда количество примесных минералов увеличивается, смазочные свойства, очевидно, снижаются; тальк плотный и имеет низкую твердость, обладает хорошими характеристиками механической обработки и резьбы.

- Химическая природа

Химический состав относительно стабилен. Si иногда заменяют на Al или Ti (Al может достигать 5%, Ti может достигать 0,1%), Mg часто заменяется на Fe и небольшое количество Mn, Ni, Al (FeO достигает 5%, Fe2O3 достигает 4,2%, NiO до 1%), иногда содержащие небольшое количество K, Na, Ca, эти элементы могут располагаться между слоями талька или механически перемешиваться, вариант богатых железом концевых элементов - железный тальк, содержащий FeO до 33,7%.

Классификация талька

Тальк можно разделить на тальк блочный (содержание талька> 70%), тальк (содержание талька 30-70%), тальк можно разделить на тальк-хлоритовую породу, тальк-карбонатную породу.

- Тальк

| Классификация | Смазывающая способность | Адсорбция | Химическая стабильность | Огнестойкость | Температура плавления |

| Представление | Хороший | Хороший | Хороший | Хороший | 1200°C |

| Когда содержание талька> 98%, он обладает хорошими изоляционными характеристиками. | |||||

- Тальковая порода

По минеральному типу его можно разделить на хлоритовые и карбонатные породы.

Хлоритовая порода содержит хлорит, иногда серпентин и пироксен, более темного цвета и большей твердости, чем тальк. Карбонатные симбиотические минералы включают магнезит, доломит, кальцит и т. Д., Которые обычно имеют более светлый цвет и намного тверже, чем тальк.

Технология обработки талька

- Обогащение и очистка

Обогащение и очистка включают флотацию (тальк обладает хорошей естественной плавучестью), ручную сортировку (тальк и жильные минералы имеют разные скользкие свойства), электростатическое обогащение (тальк имеет отрицательный заряд и имеет электрические свойства, отличные от примесных минералов), магнитную сепарацию (с использованием магнитного выбора и удаление железосодержащих минералов), фотоэлектрическая сортировка (поверхностные оптические свойства талька и примесных минералов разные), дробление и грохочение (методы измельчения талька и жильных минералов различаются).

- Тонкое и сверхтонкое измельчение

Наконец, тальк применяется в виде порошка, поэтому тонкое и ультратонкое измельчение является одним из необходимых методов обработки талька. Тальк имеет твердость по шкале Мооса 1, он легко измельчается и хорошо измельчается. В настоящее время обработка ультратонкого порошка талька в основном осуществляется сухим способом. Хотя мокрое измельчение было изучено, оно редко используется в промышленности.

Оборудование для сухого измельчения включает ударную мельницу, струйную мельницу, вихревую мельницу, вибрационную мельницу, перемешивающую мельницу и башенную мельницу.

Принцип процесса струйного измельчения талька: тальковый блок → грубое дробление → сушка → среднее дробление → тонкое измельчение (мельница Раймонда) → сверхтонкое измельчение (струйная мельница) → циклонный агрегат → упаковка, тонкость продукта может достигать 500 ~ 5000 единиц.

Процесс сверхтонкого измельчения талька механическим воздействием следующий: тальковый блок → дробление (молотковая дробилка) → сверхтонкое дробление механическим воздействием → классификатор тонкого помола турбинного типа → циклонный агрегат → упаковка.

- Модификация поверхности

Модификация талька в основном использует процесс сухой модификации, а используемые модификаторы поверхности в основном включают парафин, титанат, связующий агент на основе алюмината циркония, силановый связующий агент, сложный фосфорный эфир и различные модификаторы поверхности.

- Кальцинированный

Прокаливание проводится в основном для черного талька, а температура прокаливания обычно составляет 600 ~ 1200 ℃. В этом температурном диапазоне, чем выше температура, тем выше белизна талька после прокаливания, а максимальная белизна прокаливания может достигать более 90.

Распределение ресурсов талька

Перспективные запасы талька в мире составляют более 2 миллиардов тонн, а доказанные запасы составляют около 800 миллионов тонн, охватывая более 40 стран. Страны с большими доказанными запасами: Финляндия, Китай, США, Россия и Франция.

В мире известно 250 месторождений талька, 80 из которых в настоящее время разрабатываются. Из этих 80, 40 имеют годовой объем производства более 5000 тонн, а текущий годовой объем производства в мире составляет около 6 миллионов тонн.

Применение талька

- производство бумаги

Сверхтонкий тальк можно использовать вместе с пигментами каолина, карбоната кальция и диоксида титана для управления матовостью, чернилами, блеском, яркостью и непрозрачностью бумаги.

- Пластик, резина, кабель

| Классификация | пластик | Резина | кабель |

| Цель | Наполнитель | Агент против прилипания | Армирующий агент / разделительный агент |

| Эффект | Повышение стойкости к кислотам и щелочам, термостойкости, электроизоляции и производительности обработки | ||

- Керамика и огнеупорные материалы

Его можно использовать в качестве ингредиента для эффективного контроля теплового расширения керамического тела, а также в качестве глазури, которая может стать дешевым источником оксида магния. Его можно сразу перерабатывать в листы и использовать в качестве футеровки печей и печей.

- покрытие

Тальк может хорошо диспергироваться как в полярной, так и в неполярной матрице, и в то же время обладает химической инертностью и высоким маслоемкостью.

- Текстиль

Используется в качестве наполнителя, осветляющего средства и смазки в текстильных изделиях.

- косметический

Различные смягчающие порошки, косметические пудры, тальк и т. Д.

- Медицина, еда

Таблетки для лекарств, сахарные покрытия, колючий порошок, рецепты китайской медицины, пищевые добавки, разделительные агенты и т. Д.

- Другие

Носители для пестицидов и удобрений, декоративно-прикладного искусства, разделительных средств, водостойких мазей и т. Д.

Источник статьи: China Powder Network

Связь порошка и лекарства

Что делать, если у вас простуда, жар или диарея?

Конечно, надо принимать лекарства!

Здоровая жизнь людей неотделима от медицины. Обычные виды лекарств включают таблетки, гранулы и т. Д. Все они изготавливаются из сырья после изготовления порошка!

Давайте посмотрим на неразрывную связь между лекарством и порошком ...

Сырье-порошок-лекарство

В фармацевтических продуктах твердые фармацевтические препараты составляют от 70% до 80%. Лекарственные формы, содержащие твердые лекарственные средства, включают порошки, гранулы, капсулы, таблетки, порошки для инъекций и суспензии.

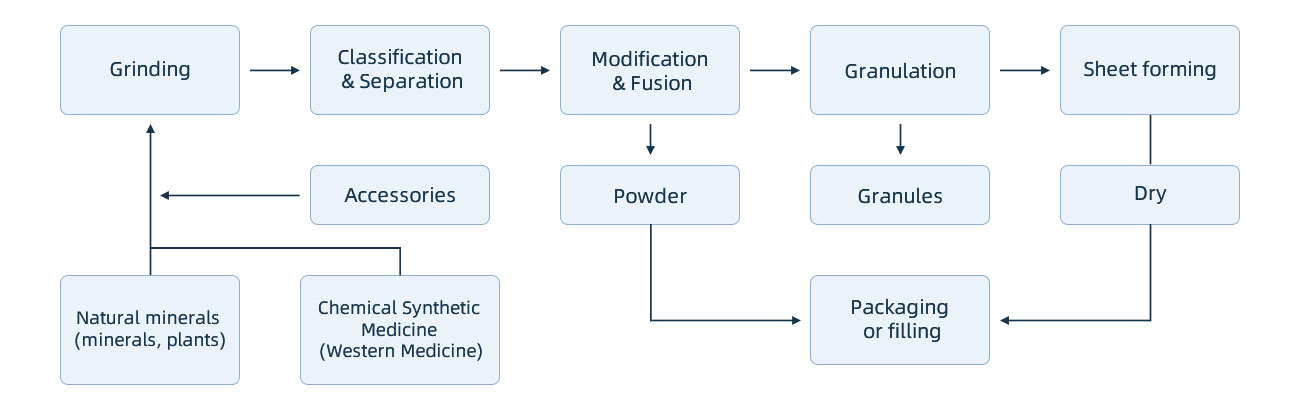

Процесс приготовления фармацевтических твердых лекарственных форм следующий:

Что такое фармацевтическое порошковое оборудование

Приготовление твердой лекарственной формы

Дробление: шаровая мельница, ударная мельница, вибрационная мельница, струйная мельница и т. Д.

Просеивание: вращающийся вибрационный грохот, сито для проб, циклонный сепаратор и т. Д.

Смешивание: лотковый смеситель, конусный смеситель, смеситель трехмерного движения, смеситель V-образного типа и т. Д.

Гранулирование: гранулятор с псевдоожиженным слоем, гранулятор с перемешиванием, центробежный гранулятор, экструзионный гранулятор и т. Д.

Таблетирование: таблеточная машина с одним пуансоном, роторная таблеточная машина с несколькими пуансонами, высокоскоростной таблеточный пресс и т. Д.

Сушка: распылительный осушитель, гранулирующий осушитель, сушилка с полыми лопастями, сушилка с псевдоожиженным слоем и т. Д.

Обнаружение: лазерный анализатор размера частиц, измеритель плотности, измеритель площади поверхности и распределения пор по размеру, порошковый реометр и т. Д.

Большинство твердых лекарственных форм необходимо обрабатывать в соответствии с различными требованиями для улучшения свойств порошка и соответствия требованиям к качеству продукта и работе с порошком.

Процесс обработки порошка отличается, порошковые свойства частиц тоже очень разные!

- Флюидизированная грануляция

Он подходит для таблетирования с низкой плотностью частиц, высокой пористостью и низкой прочностью.

- Гранулирование при перемешивании

Он подходит для инкапсулирования, с компактными частицами и высокой прочностью.

- Центробежное гранулирование

Подходит для инкапсулирования и нанесения покрытий, частицы круглые, плотные и однородные.

Как свойства порошка влияют на процесс и качество фармацевтических препаратов

Природа порошка

Первое свойство - это свойство отдельной частицы, такое как форма, размер, площадь поверхности, пористость и т. Д. Второе свойство - это свойства порошкового заполнителя, такие как текучесть, свойство наполнения, свойство формования под давлением и т. Д.

Твердые фармацевтические продукты часто смешивают с несколькими ингредиентами. Чтобы гарантировать однородность содержания лекарственного средства в составе, каждый ингредиент необходимо измельчить и просеять для образования порошка с определенным размером частиц перед смешиванием.

- Влияние свойств порошка на равномерность перемешивания

С точки зрения порошка факторы, которые влияют на однородность смешивания, включают размер частиц, разницу в размерах частиц и разницу плотностей между компонентами, морфологию частиц и состояние поверхности, статическое электричество и поверхностную энергию.

- Влияние свойств порошка на разделенные дозы твердых препаратов

Текучесть порошка зависит от размера частиц, гранулометрического состава, морфологии частиц, состояния поверхности и объемной плотности. Когда угол естественного откоса α <30 °, текучесть хорошая, а когда α> 45 °, текучесть плохая. В реальном производстве угол α <40 ° может соответствовать производственным требованиям для разделенных доз.

Размер, форма, гранулометрический состав, объемная плотность и пористость частиц порошка могут интуитивно отражать его заполняющие свойства.

- Влияние свойств порошка на формуемость при сжатии

Радиальная сила раздавливания порошка - твердость и сила раздавливания на единицу площади - предел прочности при растяжении измеряются, и получается способность порошка уменьшать объем под давлением и образовывать определенную форму в плотном сочетании.

- Влияние свойств порошка на качество препаратов

Процесс твердых фармацевтических препаратов состоит в том, чтобы распадаться, высвобождать лекарство и абсорбироваться человеческим телом; увеличить пористость, чтобы способствовать распаду, уменьшить размер частиц, чтобы увеличить растворение, и уменьшить размер частиц, чтобы повысить эффективность.

- Влияние свойств порошка на биодоступность и лечебный эффект

Чем меньше размер частиц, тем выше биодоступность; чем больше удельная поверхность, тем выше биодоступность; чем меньше размер частиц, тем выше биодоступность.

Каковы применения порошковой технологии в фармацевтических препаратах?

- Применение в рецептурном дизайне

Обеспечение качества фармацевтических препаратов: растворения, распадаемости, стабильности, внешнего вида, однородности действующих веществ, прочности и т. Д.

Для обеспечения плавного хода производственного процесса: текучесть, наполнение, прессование, склеивание, проталкивание и т. Д.

- Применение в процессе производства твердых препаратов

Параметры контроля: размер частиц, гранулометрический состав, текучесть, наполнение, влажность, верхнее и нижнее давление штамповки, остаточное давление на стенку формы и т. Д., И, наконец, квалифицированный продукт.

- Удобно контролировать качество твердых препаратов, что способствует внедрению GMP

Содействовать автоматизированному, непрерывному и современному производству для предотвращения заражения лекарствами, перекрестного заражения и путаницы.

- Содействовать развитию современных технологий и новых лекарственных форм.

Преимущества технологии ультратонкого измельчения в производстве и применении китайской медицины включают: разрушение клеточной стенки, повышение скорости растворения активных ингредиентов; улучшение использования лекарственных материалов, эффективная защита китайских лечебных ресурсов; содействие абсорбции лекарств и повышение эффективности; безопасный и гигиеничный, удобный для клинического применения.

Преимущества нанотехнологий в фармацевтических приложениях включают в себя: возможность лекарств воздействовать на центральную нервную систему через гематоэнцефалический барьер, проникновение через эпидермис для усиления абсорбции препарата и усиление целевого действия лекарства.

Порошок + лекарство дополняют друг друга, и перспективы многообещающие!

Порошок и лекарство тесно связаны. С продвижением и внедрением стандартизации GMP в фармацевтической промышленности порошковая технология привлекает все большее внимание людей в фармацевтической промышленности, обеспечивая новые пути развития для исследования более эффективных лекарств; В то же время фармацевтическая промышленность продолжает развиваться и выдвигает более высокие требования к порошковой технологии и оборудованию. Эти две отрасли дополняют друг друга ради взаимной выгоды и беспроигрышного варианта!

[Популяризация знаний] Знаете ли вы, какие минеральные препараты доступны?

| Наименование товара | главный ингридиент | эффект |

| Штукатурка | CaSO4+2H2O | Для отвода тепла, снятия огня, снятия раздражительности и утоления жажды. |

| Квасцы | KAI(SO4)2·12H2O | Отхаркивающее средство и снимает зуд, выводит токсины и снимает диарею |

| Реалгар | As2S3 | Детоксикация, инсектицид, отхаркивающие средства и устранение малярии |

| охра | Fe2O3 | Успокоить печень и подавить ян, устранить побочные эффекты и остановить кровотечение |

| Киноварь | HgS | Очистить сердце, успокоить нервы, успокоить нервы и вывести токсины |

| Аметист | CaF2 | Успокойте разум, согрейте легкие и согрейте дворец |

| Магнит | Fe3O4 | Очистить уши и зрение, дышать и облегчить астму |

| Каламин | ZnCO3 | Детоксифицирует, улучшает зрение, снимает зуд и язвы |

| Тальк | Mg3(Si4O10)(OH) | Диурез, снимает сырость и язвы |

| Натуральная медь | FeS2 | Чтобы рассеять застой крови и исправить кости, улучшить кровообращение и облегчить боль |

| Глауберова соль | NsSO4·10H2O | Снимает жар и облегчает запор, устраняет огонь и уменьшает отек |

| Сюаньминь порошок | Na2SO4 | Увлажняет сухость, смягчает упругость, снимает жар и слабительное |

| Сера | Сера минеральная халькогенид природная | Инсектицидное лечение язв, ян и слабительное |

| Красный каменный жир | AI(Si4O10)(OH)8·4H2O | Вяжущий кишечник останавливает кровотечение, наращивает мышцы и затягивает язвы |

| Сталактит | CaCO3 | Согрейте легкие и помогите янь, облегчите астму и уменьшите грудь |

| Тычинка | Карбонат Са и Mg | Вяжущий кишечник для остановки диареи, конвергенции и кровотечения |

| Ю Юйлян | Fe2O3·3H2O | Вяжущий кишечник для остановки диареи, конвергенции и кровотечения |

| Золотой камень | K, Mg, Al и кремниевая кислота | Отбросьте мокроту и опустите ци, успокойте печень и снимите судороги |

| Синий камень | Mg, Al, Fe и кремниевая кислота | Отбросьте мокроту и опустите ци, успокойте печень и снимите судороги |

| Монтмориллонит | Алюмосиликат | Остановить кровотечение и диарею, лечить язвы |

Модификация технического углерода и ее применение в резине

Технический углерод - это рыхлый, легкий, очень мелкий порошкообразный аморфный углерод черного цвета. Это самый важный армирующий наполнитель в резиновой промышленности и широко используется в полиграфической и красящей, резиновой, пластиковой и транспортной отраслях. Исследования показали, что химическая модификация технического углерода может значительно улучшить различные свойства технического углерода, что также является горячей темой в текущих исследованиях технического углерода.

Чтобы удовлетворить особые требования к характеристикам технического углерода в некоторых областях применения, цель модификации может быть достигнута путем последующей обработки технического углерода. Исходя из элементного состава и поверхностных функциональных групп технического углерода, существует три способа усиления гидрофильной модификации технического углерода: модификация окислением, модификация прививки и модификация покрытия.

Модификация трансплантата

Модификация прививки - один из наиболее изученных методов модификации резины. Модификация прививки заключается в прививке полимерных цепей или низкомолекулярных соединений на поверхность углеродной сажи и их прочном связывании с поверхностью углеродной сажи для предотвращения агрегации между частицами для достижения цели диспергирования.

- Прививка сажи и низкомолекулярной массы.

АО-80 (органический антиоксидант) разлагается в условиях высоких температур с образованием небольших молекулярных свободных радикалов. В сверхкритическом флюиде CO2 небольшие органические молекулы (AO-80) используются для прививки углеродной сажи на поверхность с целью получения небольших органических молекул. Привитые наночастицы углеродной сажи. Анализ карты размеров частиц после прививки молекул АО-80 на поверхность технического углерода позволяет сделать вывод о том, что размер частиц модифицированных агрегатов технического углерода меньше и уже.

- Прививка активированной сажи и полимера.

Использование характеристик большого количества концевых групп гиперразветвленных полимеров и модификация углеродной сажи гиперразветвленными полимерами с легкими концами может ослабить агрегацию модифицированных частиц сажи. Сверхразветвленный полимер, модифицированный привитой углеродной сажей: сначала сажа метилируется, а затем гиперразветвленный поли (амидэтил) типа AB3 прививается на поверхность сажи.

- Прививка для захвата свободных радикалов на поверхности технического углерода.

Полистиролсульфонат натрия (PSS) - водорастворимый полимер с хорошей межфазной активностью. В ультразвуковой среде мономерный стиролсульфонат натрия подвергается свободнорадикальной полимеризации, и образовавшиеся длинноцепочечные свободные радикалы полимера захватываются поверхностью углеродной сажи для получения сажи с привитым полимером.

Модификация окисления

Частицы сажи окисляются окислителем для модификации. Окислительная обработка технического углерода может изменить удельную поверхность, пористость и проводимость технического углерода.

Обработка поверхности окислением (окисление в газовой фазе и окисление в жидкой фазе) увеличивает тип и количество кислородсодержащих функциональных групп на поверхности углеродной сажи, что может увеличить содержание летучих в углеродной саже, снизить pH и улучшить поверхностную активность и полярность.

- Газофазный метод

Газофазная модификация технического углерода - традиционный метод модификации. Кислород, озон, сухой воздух и атомарный кислород или влажный воздух являются основными окислителями. Инертный газ вводят в закрытых условиях, затем температуру повышают до температуры реакции, а затем вводят окислитель для проведения реакции модификации. После реакции вводят инертный газ. Результаты экспериментов показывают, что по мере увеличения времени испытания и повышения температуры реакции, чем больше кислородсодержащих групп на поверхности сажи, тем лучше диспергируемость в резиновой матрице.

- Жидкофазный метод.

Жидкофазный метод, также известный как метод химического окисления, представляет собой метод модификации, при котором окислитель реагирует с углеродной сажей с образованием нескольких радикалов, карбоксильных радикалов и легких радикалов на поверхности углеродной сажи. Эластомерный композит Cabot (CEC), исследованный Ван Мэнцзяо и другими, является первой маточной смесью наполнителя NR, полученной путем непрерывного процесса смешивания жидкой фазы. Эта технология обеспечивает защиту окружающей среды, низкое энергопотребление, простой процесс и низкую трудоемкость. По сравнению с сухой резиновой смесью этот материал может значительно улучшить свойства вулканизированной резины, включая уменьшение потерь на гистерезис, улучшение сопротивления резанию и изгибу, а также повышение износостойкости вулканизированной резины при увеличении количества наполнителя.

Модификация покрытия

Смешайте технический углерод с вододисперсной белой сажей, чтобы получить суспензию, добавьте необходимое количество метанола, метилтриэтоксисилана, силиката натрия и других диспергаторов, чтобы белая сажа покрыла поверхность сажи, и полученный модифицированный углерод черный заполнен В шинах, конвейерных лентах и резиновых роликах он может придавать вулканизированной резине превосходные физические свойства, такие как высокая износостойкость, хорошее сцепление и низкое сопротивление качению.

Применение модифицированной сажи в резине

В резиновой промышленности технический углерод широко используется в качестве армирующего агента, и 90% мирового производства технического углерода используется в резиновой промышленности.

- Применение в NR (натуральный каучук)

Сажа, модифицированная пиролизным газом, используется в качестве усиливающего агента и добавляется к резине с помощью HAF. По мере увеличения количества модифицированной углеродной сажи 300% -ное растягивающее напряжение вулканизированной смеси увеличивается, удлинение уменьшается, а остаточная деформация при сжатии уменьшается. Снижена прочность на разрыв.

Влияние модификации пиролизного газа-I и HAF на производительность NR

| Представление | Сажа-II, модифицированная газом HAF / пиролизом | ||||

| 100/0 | 70/30 | 50/50 | 30/70 | 0/100 | |

| 300% фиксированное напряжение при удлинении / МПа | 8,3 | 8,2 | 8,8 | 9,0 | 9,5 |

| Предел прочности на разрыв / МПа | 32,5 | 39,7 | 27,1 | 26,5 | 23,1 |

| Относительное удлинение при разрыве/% | 586 | 593 | 548 | 535 | 496 |

| Постоянная деформация /% | 36,4 | 30,8 | 26,8 | 22,6 | 24.0 |

| Твердость по Зауэру A / градус | 61,5 | 58 | 58 | 60 | 61 |

| Коэффициент хладостойкости (-40 ℃) | 0,8 | 0,83 | 0,84 | 0,8 | 0,8 |

- Применение в EPDM (этиленпропилендиеновый мономерный каучук)

Резина EPDM (EPDM) обладает отличной стойкостью к озону и старению. Его часто заполняют сажей, модифицированной прививкой мономера глицидилметакрилата (GMA) для улучшения ее технологических и механических свойств.

Технический углерод был модифицирован ненасыщенной легкой жирной кислотой для улучшения вулканизации и улучшения физико-механических свойств каучука EPDM. Было обнаружено, что добавление ненасыщенной жирной кислоты значительно улучшило характеристики раздира и изгиба вулканизированного каучука при сохранении относительно высоких характеристик. Хорошие характеристики термического кислородного старения могут быть применены к амортизирующим резиновым изделиям.

- Применение в SBRL (вулканизированный бутадиенстирольный каучук)

Бутадиен-стирольный каучук - это широко используемый промышленный латекс, преимущества которого заключаются в низкой стоимости и большом количестве источников. Сульфонат стирола натрия используется для модификации углеродной сажи для приготовления нанодисперсной суспензии углеродной сажи, а затем суспензия сажи смешивается с SBRL для получения модифицированного армированного углеродной сажей SBRL, который применяется в жидкости для ремонта шин.

- Применение в полиуретановых герметиках

В присутствии инициатора бензоила пероксида поверхность обычной углеродной сажи органически модифицирована стиролом.

Сравнение характеристик технического углерода, добавленного в герметик до и после модификации

| проект | Герметик перед доработкой | Модифицированный герметик |

| Предел прочности на разрыв / МПа | 3,2 | 4,43 |

| Относительное удлинение при разрыве/% | 423 | 597 |

| Прочность на сдвиг / МПа | 1,9 | 2,6 |

| Твердость по Зауэру A / градус | 40 | 42 |

| Сопротивление провисанию / мм | 3,64 | 6,84 |

Герметик, изготовленный из модифицированного компаунда сажи, имеет хорошие показатели прочности на разрыв, твердость, относительное удлинение и сопротивление сдвигу, а также снижает стоимость и широко используется в таких областях герметизации, как строительство и автомобили.

Источник статьи: China Powder Network

Пять ключевых моментов для контроля качества продуктов из кремниевого порошка

Порошок кремнезема - это порошковый кремнеземный материал, изготовленный из природной кварцевой руды, плавленого кварца и т. Д., Обработанный несколькими процессами, такими как измельчение, прецизионная классификация и удаление примесей. Измельчение - один из основных процессов при производстве изделий из кремниевого порошка. Это напрямую влияет на его чистоту, гранулометрический состав и стоимость производства.

Чтобы производить продукты из кремниевого порошка со стабильным качеством и высокими эксплуатационными характеристиками, необходимо усилить управление и контроль со следующих точек зрения:

1. Управление шаровой мельницей

Можно эффективно контролировать содержание примесей и увеличивать срок службы оборудования за счет разумного выбора материала мелющих тел, регулирования соотношения сред и скорости заполнения; в зависимости от отношения длины к диаметру шаровой мельницы, структуры и распределения футеровки, а также размера измельчаемых частиц скорость шаровой мельницы может быть разумно отрегулирована для ускорения измельчения. состояние движения, тем самым улучшая эффект измельчения.

2. Формирование частиц

Оптимизируя условия процесса, такие как скорость работы оборудования, внутреннее давление и температура, время пребывания материала и т.д., можно улучшить регулярность поверхности кремниевого порошка и улучшить текучесть продукта. дисперсия.

3. Смешанный состав

Унимодальный порошок диоксида кремния не может обеспечить самую плотную упаковку, трудно удовлетворить высокие требования к наполнению и не может максимизировать превосходные характеристики порошка диоксида кремния. Одним из способов увеличения скорости наполнения является смешивание продуктов из микропорошка кремния с различным распределением частиц по размеру и формирование мультимодального распределения за счет соотношения смешивания, которое обеспечивает высокое наполнение и снижает значение поглощения масла микропорошком кремния.

4. Модификация поверхности

В качестве неорганического наполнителя микропорошок кремния имеет проблемы, связанные с плохой совместимостью и трудностями в диспергировании при смешивании с органическими смолами, что приводит к плохой термостойкости и влагостойкости таких материалов, как корпус интегральных схем и подложки, что влияет на надежность и стабильность продукта. Чтобы решить проблему межфазного соединения между микропорошком кремния и органическими полимерными материалами и улучшить характеристики его применения, обычно необходимо модифицировать поверхность микропорошка кремния.

5. Контроль состояния производства.

Ключом к производству кремниевого порошка электронного качества является удаление проводящих примесей из кварца. Поэтому, помимо выбора более чистого сырья, каждое звено производства должно минимизировать загрязнение продукта контейнерами, окружающей средой и химическими веществами и работать строго.

Чтобы избежать загрязнения материалов во время измельчения, в качестве мелющих тел должны использоваться неметаллические материалы, такие как глиноземные керамические шары или диоксид кремния; Ствол мельницы также должен быть облицован высокопрочными износостойкими материалами, такими как глиноземная керамика, диоксид кремния или полиуретановый каучук.