Технология приготовления баритового порошка

Барит - самый распространенный минерал. В его состав входит сульфат бария (BaSO4), который может образовываться в низкотемпературных гидротермальных жилах и осадочных породах. Химический состав включает 65,7% BaO и 34,3% SO3, и в составе есть аналогичные замещения Sr, Pb и Ca. Барит обычно представляет собой пластинчатые, зернистые, волокнистые агрегаты и кристаллические кластеры пластинчатых кристаллов, некоторые из которых являются плотными, массивными, скрытокристаллическими и подобными почве, также наблюдаются сталактиты и конкреции с концентрическими ленточными структурами. .

Чистый барит бесцветный и прозрачный, обычно белый, серый, светло-желтый, светло-коричневый, а также может быть светло-голубым, розовым, темно-серым и т. Д. С примесями. Стеклянный блеск, от прозрачного до полупрозрачного, с низким истиранием, хорошей защитой, может поглощать рентгеновские и Y-лучи, химически стабильный, а чистые трудно растворяются в воде и кислоте.

Мир богат ресурсами барита, его запасы составляют 2 миллиарда тонн. Всемирно известные районы производства барита включают: Вестманланд и Камбрия в Соединенном Королевстве, Филс Бонни в Румынии, Саксония в Германии, Тяньчжу в Гуйчжоу, Китай, Гунси в провинции Хунань, Люлин в провинции Хубэй и Гуанси Хэйфэнгоу в Ганьсу, Сянчжоу, Шуйпин в Шэньси. , так далее.

Барит делится на барит высокой чистоты, ультратонкий барит и ультратонкий активный барит.

Технология приготовления порошка барита особой чистоты.

- Физическое очищение

Ручной выбор: в зависимости от разницы в цвете и плотности барита и связанных с ним минералов выберите блочный барит.

Гравитационное разделение: в соответствии с разницей в плотности между баритом и сопутствующими минералами сырая руда просеивается, дробится, сортировка, обесшламливание, отсадка, встряхивание и другие процессы для получения продуктов с содержанием более 88%.

Магнитное разделение: оно часто используется для удаления некоторых магнитных минералов оксида железа и использования его в качестве сырья для изготовления барита для лекарств на основе воротников, требующих очень низкого содержания железа.

- Химическая очистка и отбеливание

Флотация: барит с мелким размером частиц внедряется, и физическое удаление примесей неэффективно, и часто используется флотация.

Химическая очистка и отбеливание: путем кислотного (или щелочного) выщелачивания, окислительно-восстановительного для удаления углерода и железа, марганца, магния, никеля и других примесей из руды.

Кальцинирование и отбеливание: гидротермальный барит подвергается поглощению тепла и струйной очистке при высоких температурах для улетучивания вызывающих окраску органических веществ, распределенных в кристаллах или промежутках барита.

Технология приготовления ультратонкого порошка барита

- Сухой процесс

Щековая дробилка, воздушный классификатор Raymond Mill → печь для выпечки → промывка → разбавленное травление → варка целлюлозы → восстановление травления в реакционном котле → фильтр-пресс → промывка → фильтр-пресс → сушка → дробление → упаковка → продукт

- Мокрый процесс

Мешалка, вибрационная мельница, шаровая мельница → модификатор или осадитель → гидроксид или гидратированный оксид → пленка покрытия → промывка → сушка → обжиг → фиксация → продукт

Технология приготовления ультратонкого активного порошка барита

Химическое покрытие поверхности: молекулы модификатора наносятся на поверхность для получения модифицированных продуктов.

Механохимическая модификация: активирует поверхность частиц, улучшает активность BaSO4 и других органических веществ.

Модификация инкапсуляции: Поверхность частиц покрывается однородной пленкой определенной толщины.

Модификация с высокой энергией и кислотно-механическая модификация: для обработки поверхности используйте ультрафиолет, инфракрасный свет, коронный разряд и плазменное облучение.

Применение баритового порошка

- Химическое сырье

Реактивы и катализаторы, лекарства для переработки минерального сырья и производства бумаги, добавки для масел и жиров, производство пластмасс, пестицидов, гербицидов, фунгицидов, производство различных фейерверков ...

- Буровой раствор

Барит обычно относительно чистый, мягкий, относительно плотный, химически чистый и недорогой. 80-90% его выхода используется в качестве утяжелителя для бурового раствора.

- Материал стекла

Барит используется в производстве стекла, чтобы сделать расплав однородным и улучшить яркость и прозрачность стеклянных изделий.

- Химическая упаковка

Порошок барита - это общепромышленный наполнитель, а также хороший осветлитель и утяжелитель. Химически обесцвеченный баритовый порошок - хороший белый пигмент.

- Другие приложения

Барит обладает хорошими свойствами поглощения Y-излучения, поэтому его можно использовать в качестве экранирующего материала; его также можно использовать в качестве геттерного связующего для электронных ламп, таких как телевизоры.

Направление развития технологии приготовления порошка барита

Основные технологии получения минеральных материалов на основе барита включают ультратонкую модификацию и модификацию поверхности, но не так много глубоких исследований теоретических вопросов ультратонкой обработки барита, механохимии, химии границ раздела, модификации легированием и других процессов. Традиционные минералы барита в основном используются в областях с низкой добавленной стоимостью, таких как нефтехимия, с низким уровнем использования продукта и низкой стоимостью.

Мы должны перенести традиционное применение барита на то, как объединить минеральный состав, структуру химического состава, свойства поверхности и другие связанные характеристики, разработать простые процессы модификации, изучить относительно недорогие, нетоксичные модификаторы поверхности и способствовать развитию обработки барита, комплексное использование барита и повышение конкурентоспособности порошка баритовой руды.

Источник статьи: China Powder Network

Процесс производства и модификации тяжелого карбоната кальция

Тяжелый карбонат кальция, также известный как измельченный карбонат кальция, или сокращенно тяжелый кальций, получают путем обработки природных карбонатных минералов в качестве сырья. Он имеет высокую химическую чистоту, высокую инертность, хорошую термическую стабильность, не разлагается при температуре ниже 400 ℃, высокую белизну, низкое маслопоглощение, низкий показатель преломления, мягкий, сухой, без кристально чистой воды, низкую твердость, низкую стойкость к истиранию, нетоксичный , Безвкусный, без запаха, хорошая дисперсия и другие преимущества.

В качестве функционального неорганического наполнителя карбонат кальция в основном используется в производстве бумаги, пластмасс, красок и покрытий, резиновой и других отраслях промышленности. С глобальной точки зрения, карбонат кальция для производства бумаги составляет 60% в структуре потребления.

В качестве функционального наполнителя тяжелый карбонат кальция, его число ячеек, белизна и содержание карбоната кальция определяют области его применения. 325 меш, белизна 95%, содержание карбоната кальция 98% могут использоваться для изготовления бумаги; 325 меш, белизна 95%, содержание карбоната кальция 98,5% можно использовать для искусственного мрамора; 325 меш, белизна 90%, содержание карбоната кальция 98% Может использоваться в строительстве; Для резины можно использовать 400 меш, белизну 93%, содержание карбоната кальция 96%; 400 меш, белизна 95%, содержание карбоната кальция 99% может использоваться для пластмасс; Для напольной плитки можно использовать 400 меш, белизну 95%, углекислоту 98,5%, содержание кальция.

С развитием оборудования для измельчения и сортировки, производство и спрос на сверхмелкозернистый тяжелый порошок кальция значительно увеличились. Среди них также увеличилось использование порошка тяжелого кальция размером 2500-6500 меш в производстве высококачественной бумаги.

Производство тяжелого карбоната кальция

Сырье - карбонатные минералы, такие как ракушки, кальцит, мрамор, известняк, мел и доломит.

Общие методы обработки тяжелого кальция включают в себя комбинированные методы сухого, влажного и сухого-влажного процесса. Сухая переработка способствует реализации в промышленных масштабах и определенной степени очистки продукта; мокрая обработка способствует достижению более высокой степени очистки продукта и функционального производства; Комбинация сухого и влажного процессов способствует восполнению сухого процесса в высококачественных продуктах. Недостаток.

С практической точки зрения продукты с D97 = 2500 меш или менее обычно производятся сухим способом; продукты с D97 = 2500 ~ 6500 меш (или более высоким содержанием 2 мкм) обычно производятся мокрым методом.

- Сухой процесс

Основным оборудованием сухого процесса является мельница Raymond, шаровая мельница, струйная мельница, кольцевая валковая мельница, вибрационная мельница, вертикальная мельница и высокоскоростная мельница для механического удара.

В настоящее время для сухой переработки на крупных предприятиях мира в основном используются оборудование и технологии вертикальных мельниц. Крупномасштабные и мелкозернистые преимущества производства сухого порошка с вертикальной мельницей наиболее очевидны. В последние годы это стало одним из основных направлений исследований в области усовершенствованной технологии переработки порошка тяжелого кальция.

- Мокрый процесс

Мокрый метод используется для обработки рафинированного и функционального порошка тяжелого кальция с размером ячеек более 3000, и в оборудовании в основном используются мельницы для перемешивания. Добавление измельчающих добавок в мельницу для мелкодисперсных материалов позволяет получить субмикронный или даже нанодисперсный ультратонкий порошок.

При мокром измельчении в основном получаются изделия с размером ячеек более 3000 меш, а при сухом измельчении - с размерами менее 2500 меш. Гранулометрический состав тяжелого кальция, полученного мокрым способом, является узким, то есть одномодальным или бимодальным; Гранулометрический состав тяжелого кальция, полученного сухим способом, является широким, а распределение является бимодальным или мультимодальным.

Частицы продуктов мокрого измельчения обычно имеют сферическую или квазисферическую форму; сухие продукты в большинстве своем имеют неопределенные края и углы.

- Комбинация сухого и влажного процесса

Интегрированный сухой-мокрый процесс вертикальной мельницы + вторичная классификация + третичная классификация и многоступенчатое влажное измельчение может использоваться для производства продуктов размером 325 ~ 800 меш для удовлетворения основных потребностей рынка, а также для использования оборудования супер-подразделений для вторичного и третичного производства. Последовательное производство мелкодисперсных порошков среднего и высшего качества с размером ячеек от 800 до 2500 ячеек удовлетворяет потребности рынков среднего и высшего качества. Нижний продукт использует влажное измельчение и другое тонкое измельчение, а также функциональные разработки и производит ультратонкий функциональный порошок 2500 ~ 6500 меш для удовлетворения потребностей рынка высокого класса.

Интегрированный сухо-влажный интегрированный процесс вертикальной мельницы + вторичная классификация + третичная классификация в сочетании с многоступенчатым мокрым измельчением не только реализует крупномасштабную индустриализацию тяжелого кальция, рафинированных и функциональных продуктов, но также улучшает структуру продукта, что является будущим тяжелой угольной кислоты Интегрированный демонстрационный процесс для углубленного развития преобразования и модернизации кальциевой промышленности.

Модификация тяжелого карбоната кальция

Минералы тяжелого карбоната кальция диссоциируют в процессе дробления, и ненасыщенные частицы Ca2+ и CO32- обнажаются. Ненасыщенные частицы будут гидратироваться с поверхностной водой, делая поверхность частиц тяжелого карбоната кальция гидрофильной и олеофобной. Активные точки на поверхности тяжелого карбоната кальция можно использовать для физической и химической модификации, чтобы изменить его гидрофильные и олеофобные свойства.

Методы модификации включают: модификацию физического покрытия, модификацию поверхностным осаждением, химическую модификацию поверхности (модификацию связующего агента, модификацию композиционного связующего агента, модификацию полимерного покрытия, модификацию органического вещества), механохимическую модификацию. Модификацию поверхности высокой энергией (облучение, плазма, ультразвук).

Оптимизация эффекта модификации поверхности, размер модифицированного тяжелого карбоната кальция является наноразмерным, экологически чистым и экологически чистым, а преобразование модификации карбоната кальция в специальный тип, функциональный тип и тип с высокой добавленной стоимостью является тенденцией развития тяжелого кальция. модификация поверхности.

Источник статьи: China Powder Network

Технология производства и применение микропорошка кремния

Кремниевый порошок изготавливается из природного кварца (SiO2) или плавленого кварца (аморфный SiO2 после высокотемпературного плавления и охлаждения природного кварца), который измельчается, измельчается в шаровой мельнице (или вибрационной, струйной мельнице), флотации, травильной очистке, воде высокой чистоты. обработка и др. Микропорошок, обработанный по данной технологии.

Кремниевый порошок представляет собой серый или не совсем белый порошок, нетоксичный, без запаха, экологически чистый, устойчивый к температуре, кислотной и щелочной коррозии, с плохой теплопроводностью, высокой изоляцией, высокой твердостью, низким разбуханием и стабильными химическими свойствами. В зависимости от производственного процесса его можно разделить на порошок кристаллического кремния, порошок плавленого кремния, порошок кремния кристобалита и порошок активного кремния. По уровню его можно разделить на обычный порошок кремния, порошок кремния электрического качества, порошок кремния электронного качества, порошок плавленого кремния, порошок ультратонкого кремния и «сферический» порошок кремния. По назначению его можно разделить на кремниевый порошок для краски и покрытия, кремниевый порошок для эпоксидного пола, кремниевый порошок для резины, кремниевый порошок для герметика, кремниевый порошок для электронных и электрических пластиковых упаковочных материалов и кремниевый порошок для прецизионной керамики.

Процесс производства кремниевого порошка

- Обогащение и очистка кремниевого порошкового сырья

Обогащение и очистка минералов обычно включает дробление, просеивание и измельчение кремнеземистого сырья с высоким содержанием примесей для полной диссоциации диоксида кремния и примесей. В реальном производстве очистка осуществляется по требуемому качеству. Либо путем флотации, магнитной сепарации для удаления примесей, либо путем промывки и сортировки водой для удаления примесей, либо травления для удаления примесей, а после сушки он используется в качестве сырья для микропорошка кремния.

- Процесс производства кремниевого порошка

1.Процесс производства углового кремниевого порошка

Угловой микропорошок кремния представляет собой микропорошок кремния неправильной формы, полученный измельчением исходного материала микропорошка кремния. Основное оборудование для производства углового кремниевого порошка включает в себя шаровую мельницу, классификатор порошка, вибромельницу и сушилку.

2. Процесс производства сферического порошка кремния

Сферический кремниевый порошок - это высокопрочные, твердые и эмоциональные сферические частицы, изготовленные из высококачественной кварцевой руды и обработанные с помощью уникального процесса. Технологии производства сферического микропорошка кремния за рубежом включают метод высокотемпературного плавления с распылением, метод газового пламени, метод гидролиза четырехокиси кремния и др., А также контроль этилортосиликата в жидкой фазе. Основное производственное оборудование включает систему количественной транспортировки порошка, устройство для регулирования и смешивания газа, высокотемпературный пламенный распылитель газового топлива и устройство для рекуперации холода.

3. Метод восстановления процесса восстановления микропорошка кремния

Удаление пыли из мешков с импульсной струей, удаление пыли из антиадгезионных биг-бэгов и электрическое удаление пыли.

Применение кремниевого порошка

- Области применения общих кремниевых порошковых продуктов

Керамика, металлургический флюс, литье и обработка металлических поверхностей, упаковка электронных компонентов, резина, высококачественная краска, антикоррозионные покрытия, покрытие сварочного стержня, строительный раствор и высокопрочные бетонные заполнители, высококачественные огнеупорные материалы, солнечные фотоэлектрические элементы, военные антенные отражатели, зубы Используйте материалы, защиту окружающей среды и нефтяные скважины для создания давления.

![]()

- Области применения изделий из плавленого кварца

Порошок плавленого кремния обладает характеристиками высокой чистоты, отличными электрическими свойствами, высокой твердостью, износостойкостью, стабильными химическими свойствами и хорошей белизной. Он часто используется в пластиковых упаковочных материалах для сверхбольших интегральных схем, эпоксидных смесей, заливочных материалов и других химических областях.

![]()

- Области применения сферических порошковых продуктов из диоксида кремния

Низкое маслопоглощение, смешанная вязкость и коэффициент трения, легко диспергируются, равномерно перемешиваются, могут значительно повысить текучесть материалов, обычно используемых в пластиковых упаковочных материалах СБИС, СБИС, тонких химикатах, перезаписываемых компакт-дисках и больших площадях Электронные подложки, специальная керамика и специальные резина, авиация, авиакосмическая техника и др.

![]()

С развитием высокотехнологичной промышленности микропорошок кремния стал все более широко использоваться и использоваться все больше и больше, что имеет большой рыночный спрос и потенциал. Быстрое развитие индустрии микроэлектроники выдвигает все более высокие требования к микропорошку кремния. Микропорошок кремния должен быть не только ультратонким, высокочистым и с низким содержанием радиоактивных элементов, но и иметь сфероидизацию формы частиц. В связи с огромным рыночным спросом в будущем необходимо улучшить качество кремниевого сырья, повысить технический уровень производства кремниевого порошка и усилить тестирование и контроль производственного процесса, чтобы улучшить качество кремниевого порошка. продукты.

Источник статьи: China Powder Network

Процесс и оборудование для измельчения чешуйчатого графита

Среди графитовых продуктов наиболее широко и востребован чешуйчатый графит, стоимость которого пропорциональна размеру и качеству хлопьев. Однако традиционный процесс измельчения и всплывания чешуйчатого графита обычно сильно повреждает чешуйки графита. Следовательно, для чешуйчатой графитовой руды с различными размерами внедренных частиц очень важно разумно выбрать процесс доизмельчения и оборудование.

Кристаллический графит, также известный как чешуйчатый графит, обладает рядом превосходных физических и химических свойств, таких как электропроводность, теплопроводность, устойчивость к высоким температурам, пластичность, смазывающая способность и химическая инертность. Он широко используется в металлургии, машиностроении, электротехнике, легкой, химической, текстильной и оборонной промышленности. Это один из неметаллических материалов, без которого невозможно развитие высоких технологий в мире.

Обычно крупные чешуйки относятся к чешуйчатому графиту с размером частиц +50 меш, +80 меш и +100 меш, а чешуйчатый графит с частицами меньшего размера называется мелкочешуйчатым графитом.

Размер шкалы и содержание в ней фиксированного углерода являются наиболее важными контрольными показателями для оценки ценности чешуек графита, а метод и степень диссоциации являются наиболее важными факторами, определяющими выход крупных масштабов и содержание фиксированного углерода в продуктах из концентратов. . Поэтому для оптимизации процесса обогащения чешуйчатого графита мы должны сначала начать с процесса измельчения.

В последние годы произошел прорыв в технологии измельчения, и появилось много новых технологических процессов, таких как: ступенчатое измельчение и флотация, технология быстрой флотации, ступенчатое измельчение и ступенчатое разделение, предварительное разделение, бесколлекторная флотация и флокуляция сдвигом. . Процесс флотации, процесс ультразвукового упрочнения.

Оборудование для доизмельчения чешуйчатого графита

Исследования показали, что процесс сортировки и сортировочное оборудование не будут физически разрушать структуру чешуек графита, только крупночешуйчатый графит будет поврежден и потерян в процессе переточки. Поэтому наиболее важной технологией обогащения графита является разумный выбор оборудования для доизмельчения.

Наиболее важной и основной частью защиты чешуек графита является выбор оборудования для доизмельчения.

- Шаровая мельница

Шаровая мельница - это измельчающее оборудование с широким спектром применения, долгой историей, простым управлением и низкими производственными затратами на обогатительной фабрике. Широко используются шаровые мельницы решетчатого типа и шаровые мельницы переливного типа.

В процессе доизмельчения графита шаровая мельница в основном используется для одностадийного или двухступенчатого доизмельчения. Установленная мощность обычно составляет 80 ~ 120 кВт, средний уровень наполнения составляет 30% ~ 40%, а производительность единичной обработки составляет 10 ~ 40 т / ч. И т.п.

- Смесительная мельница

Самая большая разница между перемешивающей мельницей и шаровой мельницей состоит в том, что первая имеет внутри перемешивающее устройство. Мельница для перемешивания приводит во вращение мелющую среду и вращение за счет вращения перемешивающего устройства, а затем создает эффекты сдвига, удара и трения для достижения цели тонкого измельчения материала.

Обычные формы перемешивающих устройств мешалок включают спиральные, дисковые, стержневые и лопастные. В процессе переточки графита существует два типа рабочего колеса и штока, которые более широко используются или имеют широкие перспективы. Это двухслойное рабочее колесо и многослойное рабочее колесо, которые используются в процессах переточки графита во многих регионах Китая.

- Стержневая мельница

Стержневая перемешивающая мельница представляет собой вертикальную перемешивающую мельницу с псевдоожиженным слоем, в которой используется кинетическая энергия вращения перемешивающего стержня для создания высокоэнергетических движений среды и смеси шлама в камере измельчения, тем самым создавая сдвиг, трение и сжимающее усилие. идеальная среда для тонкого измельчения, переточки и чистки.

Установленная мощность перемешивающей мельницы стержневого типа обычно составляет 18,5 ~ 1100 кВт, но технические требования к процессу повторного измельчения графита, как правило, невелики, обычно 18,5 ~ 185 кВт, измельчающая среда - керамические шары, а производительность обработки одного устройства обычно составляет 1,5 ~ 15 т / ч.

- Дисковая шлифовальная машина

Исходя из исследования характеристик измельчения чешуйчатого графита, оборудование для доизмельчения представляет собой дисковую мельницу. После измельчения чешуек графита под действием вращающей силы шлифовального диска окалина диссоциирует под действием шлифовальной силы вдоль кристаллического слоя.

Такие недостатки, как быстрый износ, большие объемы работ по техническому обслуживанию, строгие требования к концентрации рудной пульпы и небольшая производственная мощность, привели к меньшему количеству применений в графитовой промышленности.

- Мельница для песка

Мелющая среда и графитовая масса перемещаются в песчаной мельнице как в осевом, так и в радиальном направлении. Из-за разницы скоростей они создают вращательное трение друг с другом, чтобы сформировать усилие отслаивания, которое отделяет графит от пустот на нем и, таким образом, отделяет графит от пустой породы. Диссоциация тела.

Защитный эффект чешуек графита средний. Тем более что у оборудования есть определенные недостатки. Например, из-за высокой скорости перемешивания во время работы срок службы цилиндра оборудования невелик, а частота замены при производстве высока, что напрямую влияет на эффективность производства.

- Вибрационная мельница

Вибрационная мельница - это разновидность высокопроизводительного измельчающего оборудования. Пока амплитуда хорошо контролируется, его использование в качестве оборудования для доизмельчения графита полезно для защиты таблеток Далина.

Вибрационная мельница представляет собой оборудование для сухого измельчения, а графит находится в виде суспензии после флотации, и его необходимо сушить перед повторным измельчением вибрационной мельницы, поэтому его трудно реализовать в производстве графита; вибрационная мельница имеет высокий уровень шума и требует развитой инфраструктуры.

При выборе мелющих тел лучше использовать стержни, колонны и штоки цилиндров для защиты крупных масштабов, чем шаровые. При выборе мельниц использование дисковых мельниц, песчаных мельниц, вибрационных мельниц, вертикальных смесительных мельниц, стержневых мельниц и другого оборудования для доизмельчения с эффектом измельчения и зачистки оказывает очевидное влияние на защиту крупных масштабов.

Из-за большой производительности измельчения на первой и второй ступенях в качестве измельчающего оборудования можно выбрать шаровую мельницу, но следует отметить, что шаровая мельница разрушает крупночешуйчатый графит, и эффективность измельчения низкая. Поэтому, если позволяют экономические затраты, рассмотрите возможность использования крупногабаритной мешалки стержневого типа для замены шаровой мельницы для одной или двух стадий тонкого измельчения.

Для доизмельчения после второй стадии, из-за умеренной производительности обработки, в качестве оборудования для доизмельчения могут быть выбраны лопастные и стержневые мельницы. Этот тип оборудования обладает такими преимуществами, как низкое энергопотребление, высокая эффективность, низкий расход мелющих тел, широкая применимость, большая производственная мощность, более безопасная работа и простота реализации традиционного и оптимизированного управления, особенно стержневой мешалки, которая является подходит для больших размеров. Защита чешуйчатого графита более эффективна.

Источник статьи: China Powder Network

Применение неорганического порошка в пластмассах

Пластик в жизни повсюду, а порошок везде в пластике.

Порошковые материалы для пластмасс включают неорганические порошки и углеродсодержащие порошки.

Неорганический порошок подразделяется на остатки промышленных отходов и неминеральный порошок. Промышленные отходы включают красный шлам, белый шлам, шарики летучей золы (стеклянные шарики) и т.д .; неминеральные порошки делятся на тяжелый кальций, тальк, каолин, волластонит, порошок слюды, порошок брусита, которые измельчаются и классифицируются, порошок барита и т. д., легкий кальций (включая нанокарбонат кальция), гидроксид алюминия, гидроксид магния, осажденный сульфат бария и др. образуется в результате химической реакции.

Углеродсодержащий порошок делится на углеродный и оксидный порошок. Углерод включает технический углерод, графит и т.д .; Порошок оксида углерода включает древесный порошок, порошок соломы, порошок ореховой скорлупы, крахмал и т. д.

Роль традиционного неорганического порошка в пластмассах

- Модифицирующий эффект карбоната кальция на пластики

Механические свойства: улучшают жесткость и твердость пластмассовых изделий, улучшают прочность на растяжение и изгиб, а также значительно увеличивают модуль упругости; Тепловые свойства: коэффициент теплового расширения и усадки снижаются во всех аспектах, а коробление и кривизна продукта становятся меньше. Температура деформации увеличивается с увеличением наполнителя и радиационных характеристик: наполнитель обладает определенной способностью поглощать излучение, что может предотвратить старение пластмассовых изделий.

- Модифицирующий эффект волластонита на пластики

Обладает хорошей изоляцией, износостойкостью и высоким показателем преломления; он может улучшить ударную вязкость, улучшить текучесть и улучшить прочность на разрыв и усадку формы; он может значительно снизить водопоглощение материала.

- Модифицирующее действие талька на пластики

Он может улучшить прочность на разрыв, ударные характеристики, сопротивление ползучести, термостойкость, сопротивление разрыву пластиковых изделий, улучшить внешний вид поверхности продукта, уменьшить усадку продукта, улучшить барьерный эффект, уменьшить воздухопроницаемость и увеличить жесткость пластикового изделия И четкость.

В дополнение к вышеуказанным неорганическим порошковым наполнителям сульфат стали может улучшить химическую стойкость, термостойкость и внешний вид пластмассовых изделий. Порошок слюды может уменьшить усадку, коробление, кривизну и удельный вес продукта, а также улучшить продукт. Механические свойства продукта увеличивают блеск поверхности и погодоустойчивость продукта.

Сравнение характеристик применения различных неорганических порошков в пластмассах

Сравнение производительности различных материалов с наполнителем из нейлона 66

| Представление | Без заливки | Волластонит | Слюда | Тальк | Карбонат кальция | Стеклянные бусины | Гидроксид алюминия |

| Плотность (g/cm3) | 1.14 | 1.51 | 1.50 | 1.49 | 1.48 | 1.46 | 1.45 |

| Предел прочности на разрыв (Mpa) | 83 | 74 | 107 | 63 | 74 | 69 | 65 |

| Относительное удлинение при разрыве(%) | 6.0 | 3.0 | 2.7 | 2.0 | 2.9 | 3.2 | 2.8 |

| Модуль упругости при изгибе (Gpa) | 2.8 | 5.5 | 10.7 | 6.5 | 4.6 | 4.3 | 4.5 |

| Подвесная ударная вязкость(J-M-1) | 30 | 58 | 33 | 58 | 27 | 39 | 49 |

| Температура теплового искажения (℃) | 170 | 430 | 460 | 445 | 390 | 410 | 395 |

| Усадка (%) | 1.8 | 0.9 | 0.3 | 0.8 | 1.2 | 1.1 | 0.8 |

Сравнение свойств полипропилена, наполненного разными материалами.

| Природа | Ненаполненный ПП | ПП + 40% тальк (товарный) | ПП + 40% CaCO3 (товар) | ПП + 30% стекловолокна (товар) | ПП + 40% необработанной слюды | ПП + 40% обработанная слюда |

| Предел прочности на разрыв (Mpa) | 4930 | 4270 | 2770 | 6340 | 4050 | 6190 |

| Прочность на изгиб (Mpa) | 4450 | 6420 | 4720 | 10060 | 6450 | 9320 |

| Модуль упругости при изгибе (Gpa) | 1.93 | 6.76 | 4.21 | 9.33 | 9.34 | 10.4 |

| Ударная вязкость с надрезом (J-M-1) | 45 | 45 | 75 | 79 | 70 | 65 |

| Температура теплового искажения (℃) | 136 | 162 | 183 | 257 | 190 | 226 |

| Твердость (твердомер D) | 68 | 72 | 68 | 69 | 68 | 73 |

| Степень усадки (продольная)% | 2.0 | 1.2 | 1.4 | 0.3 | 0.8 | 0.8 |

Несколько факторов, влияющих на применение неорганического порошка в пластмассах

- Модификация поверхности и активация неорганического порошка

Совместимость неорганических порошковых наполнителей с полимерами относительно низкая. При непосредственном добавлении неорганические порошки не могут быть равномерно диспергированы в полимере, и его модификация поверхности и активация очень важны. Скорость активации + быстрота = эффект модификации.

- Влага и летучие вещества в неорганических фракциях

Влага и летучие вещества образуют газ из-за высокой температуры, трения и других факторов во время обработки пластика. После охлаждения это вызовет неравномерные трещины в пластмассовых изделиях, а также может вызвать вторичную агломерацию высушенного мелкодисперсного порошка. При фактическом производстве и применении, когда влажность и летучие вещества составляют 20,3%, это влияет на обработку пластика и качество продукции.

- Статическое электричество

Неорганический порошок с хлопьевидной структурой легко растирается и генерирует статическое электричество в середине обработки, что вызывает агломерацию мелких частиц и влияет на эффект диспергирования продукта.

Каковы новые области применения неорганических порошков

- Каолин

Повышение прочности на разрыв и модуля пластмасс с низкой пластичностью с более низкой температурой стеклования; относятся к жесткости и прочности высоких изделий; Повышает электрическую прочность изоляции пластика после сжигания и может использоваться для высоковольтных изоляционных изделий.

- Древесная мука, бамбуковая мука, соломенная мука

Богатые источники, низкие цены, низкоуглеродистые и экологически чистые; термостойкость - главное условие бутылки, ограничивающее дозировку и использование.

- Летающий пепел

Удельный вес небольшой, твердость большая, текучесть хорошая; летучая зола перерабатывается в новый материал с определенным размером частиц и обладает адсорбционной способностью, которая может эффективно адсорбировать вредные вещества, запахи и влагу.

- Силикат кальция

Небольшой удельный вес, сильная адсорбция запаха, отличные физические свойства; в основном используется при переработке пластиковых отходов, плит, труб и т. д.

- Электрический лайм

Основной сброс химических продуктов - твердые отходы; в основном используется в пластмассах.

- Черный тальк, черный кальцит

Может частично заменить технический углерод.

Шесть основных тенденций в разработке неорганических порошков

Безвредное производство и применение, промышленное расширение, миниатюризация обработки и применения, научная ценность, разнообразие применения и высокоэффективные продукты.

Неорганический порошок - это новый функционально модифицированный материал с богатыми ресурсами, низкой ценой и отличными характеристиками. Однако мы должны стремиться отказаться от традиционного представления о том, что неорганический порошок является малоценным наполнителем. Значительный технологический прорыв должен быть сделан в низкоуглеродистой и других областях. Неорганические порошки должны развиваться в направлении функционализации, экологизации и миниатюризации, чтобы наполнители с низкой добавленной стоимостью были полностью преобразованы в высококачественные функционально модифицированные материалы.

Источник статьи: China Powder Network

Линия по производству сверхтонкого помола талька

Тальк обычно бывает комковатым, листовым, волокнистым или радиальным, имеет белый или кремовый цвет, и он может иметь различные цвета из-за других примесей. Наконец, тальк применяется в виде порошка. Следовательно, тонкое измельчение и ультратонкое измельчение являются необходимыми технологиями обработки талька. Сверхтонкий тальк - один из наиболее часто используемых продуктов с ультратонким порошком в мире. Он широко используется в производстве бумаги, пластмасс, резины, красок, косметики, керамики и т. Д.

В настоящее время обработка ультратонкого порошка талька в основном осуществляется сухим способом. Хотя мокрое измельчение было изучено, оно редко используется в промышленности.

Процесс струйного фрезерования

Сырье → подача → дробление (молотковая дробилка → ковшовый элеватор → вибрационный питатель) → сушка (вертикальная сушилка) → среднее дробление (молотковая дробилка) → тонкое измельчение (мельница Раймонда) → сверхтонкое измельчение (струйные мельницы, используемые в промышленности, включают дисковые струйные мельницы , противоструйные мельницы с псевдоожиженным слоем, струйные мельницы с циркуляционной трубой и т. д.) → готовая продукция

Тальк имеет твердость по шкале Мооса 1, он легко измельчается и хорошо измельчается. Для тонкого измельчения талька обычно используются различные типы мельниц Raymond, в основном производящие продукты размером 200 и 325 меш. Однако, если установлено оборудование для тонкой сортировки, можно производить продукцию с ячейками от 500 до 1250.

Оборудование для сухого производства в основном включает в себя высокоскоростные ударные мельницы, струйные мельницы, центробежные саморезальные мельницы, роторные мельницы, вибрационные мельницы, мельницы с перемешиванием и башенные мельницы. В дополнение к струйным мельницам, чтобы удовлетворить требования пользователя по гранулометрическому составу, другое классификационное оборудование, как правило, должно быть оснащено оборудованием для тонкой классификации. Обычно используемым оборудованием для тонкой классификации являются различные воздушные центробежные классификаторы турбо-типа.

Высокоскоростной механический ударный процесс сверхтонкого измельчения

Сырье → дробление (молотковая дробилка, достаточно дробления до 8 мм) → механический ударный сверхтонкий измельчитель → классификатор мелкодисперсного турбинного типа (крупнозернистый продукт после классификации может быть возвращен на мельницу или может использоваться как отдельный продукт) → готовый продукт

Процесс сверхтонкого измельчения талька с помощью центробежного самоизмельчения и роторной мельницы в целом аналогичен процессу сверхтонкого измельчения при высокоскоростном механическом воздействии.

Стандарт приемки для талька, поступающего на завод

| Название индикатора | Единица измерения | Требования к качеству (600 меш) | Требования к качеству (325 меш) | ||

| Стандарт | Индекс нижнего предела | Стандарт | Индекс нижнего предела | ||

| Сетка ≥ | Сетка | 600 | 325 | ||

| Белизна ≥ | % | 85 | 82 | ||

| Содержание кремнезема≤ | % | 50 | 48 | 48 | 46 |

| Содержание оксида кальция ≤ | % | 1,5 | 1,5 | ||

| Содержание растворимого в кислоте железа ≤ | % | 1,0 | 1,0 | ||

| Влажность ≤ | % | 1,0 | 1,0 | ||

| Пыль ≤ | mm2/g | 0,8 | 0,8 | ||

| Потери зажигания ≤ | % | 10 | 10 | ||

| значение pH | 8,0~10,0 | 8,0~10,0 | |||

| Тонкость ≤ | % | 1 | 2 | 1 | 2 |

| Форма частиц | Flake | Flake | |||

Тальковый порошок следует хранить в сухом складе. Его можно использовать для бумажных наполнителей и смол, липких адсорбентов, тальк размером 600 меш используется для систем газетной бумаги, высококачественная базовая бумага для упаковки пищевых продуктов (без флуоресценции) и тальк с размером ячеек 325 меш используется для варки целлюлозы методом DIP. , Низкосортная бумага-основа для упаковки пищевых продуктов (без флуоресценции).

Источник статьи: China Powder Network

Шаровая мельница и сортировочная линия по производству кремнеземного порошка

Благодаря сверхтонкой переработке неметаллических минералов технология сверхтонкого дробления и сортировки стала одной из важнейших технологий глубокой переработки, которая имеет большое значение для развития современных высокотехнологичных отраслей промышленности.

Микропорошок кремния (SiO2) - чрезвычайно широко используемый неорганический неметаллический материал, обладающий стойкостью к кислотной и щелочной коррозии, стойкостью к истиранию; высокая изоляция, высокая теплопроводность, высокая термостойкость; низкий коэффициент расширения, низкий коэффициент диэлектрической проницаемости и низкая теплопроводность. Он широко используется в области химикатов, электроники, интегральных схем (ИС), электроприборов, пластмасс, покрытий, современных красок, резины и национальной обороны.

По уровню он делится на обычный кремниевый порошок, кремниевый порошок электрического качества, плавленый кремниевый порошок, ультратонкий кремниевый порошок и сферический кремниевый порошок; По назначению он делится на кремниевый порошок для краски и покрытия, кремниевый порошок для эпоксидного пола, кремниевый порошок для резины и герметизирующий кремниевый порошок для клея, кремниевый порошок электронного и электрического качества для пластиковой упаковки и кремниевый порошок для прецизионности. керамика; В зависимости от производственного процесса он делится на кристаллический порошок, порошок кристобалита, порошок плавленого сплава и различные активные порошки.

Приготовление кристаллического порошка, порошка кристобалита, порошка для плавления и различных активных порошков - все это должно пройти процесс измельчения и классификации. Измельчение и классификация микропорошка кремния обычно проводится с использованием сухой шаровой мельницы и классификации.

Линия классификации шаровых мельниц

Все виды измельченного, обогащенного, кальцинированного или расплавленного кремниевого порошкового сырья → подъемник → силос → электромагнитный вибрационный питатель → шаровая мельница → классификатор → циклонный коллектор → мешочный пылеуловитель

- Характеристики производственной линии классификации шаровых мельниц

Большая производительность, простая эксплуатация оборудования, низкие затраты на техническое обслуживание, гибкий выбор мелющих тел и футеровок, обработка материалов с низким уровнем загрязнения до высокой степени чистоты, надежная работа оборудования в целом и стабильное качество продукции.

Нанесение кремниевого порошка позволяет получить продукт с высокой белизной, хорошим блеском и стабильным показателем качества.

- Производственная линия классификации шаровых мельниц

В реальном производстве, чтобы получить максимальную выгоду, очень важно согласование производительности шаровой мельницы и классификатора. Правильное сотрудничество может полностью раскрыть их собственные характеристики, дополнить преимущества друг друга и быть очень эффективным. Плохая координация приведет к функциональным ограничениям, высокому потреблению энергии и низкой эффективности.

Факторы, влияющие на производительность шаровой мельницы, включают тонкость подачи, эффективный диаметр корпуса мельницы после футеровки, скорость шаровой мельницы, выбор и градацию среды шаровой мельницы, объем заполнения, эффективный длина корпуса мельницы и размер загружаемого количества.

Факторы, влияющие на производительность классификатора, включают концентрацию порошка, скорость турбинного классификатора, объем воздуха и давление, эффективность классификации, гранулометрический состав и тонкость продукта.

Следовательно, производительность двух устройств должна иметь следующую взаимосвязь: выход классификатора = обрабатывающая способность классификатора - количество грубого материала после классификации; производительность шаровой мельницы = количество подаваемого сырья + возвращаемое количество крупного материала после классификации; производительность классификатора = выход шаровой мельницы.

Обзор рынка микропорошка кремния

С развитием высокотехнологичной промышленности использование микропорошка кремния становится все шире и шире, а количество его использования увеличивается. В связи с огромным спросом на рынке высокого класса в будущем необходимо улучшить качество кремниевого сырья, улучшить технический уровень производства кремниевого порошка, усилить тестирование и контроль производственного процесса и как можно скорее преодолеть технические барьеры. по возможности, чтобы производить различные спецификации, отвечающие требованиям качества в различных областях в соответствии с рыночным спросом. Кремниевый порошок для удовлетворения потребностей внутреннего и внешнего рынков.

Источник статьи: China Powder Network

Процесс и применение порошковой металлургии

Порошковая металлургия - это технологический процесс получения металла или использования металлического порошка (или смеси металлического порошка и неметаллического порошка) в качестве сырья, формовки и спекания для производства металлических материалов, композиционных материалов и различных видов продукции.

Промышленность продуктов порошковой металлургии в широком смысле включает в себя инструменты из железа и камня, твердый сплав, магнитные материалы и продукты порошковой металлургии. Отрасль продуктов порошковой металлургии в узком смысле относится только к продуктам порошковой металлургии, включая детали порошковой металлургии (большинство из них), маслосодержащие подшипники и изделия для литья металлов под давлением.

Характеристики процесса порошковой металлургии

По сравнению с другими процессами, коэффициент использования материала порошковой металлургии является самым высоким, достигая 95%, а энергопотребление деталей является самым низким!

Плотность продуктов, таких как пористые материалы, материалы высокой плотности и т. Д., Можно регулировать; однородная микроструктура, отсутствие сегрегации компонентов; почти формование, коэффициент использования сырья> 95%; меньше и без резки, только 40-50% обработки резки; группа материалов Элемент управляемый, что способствует приготовлению композиционных материалов; получение нерастворимых металлов, керамических материалов и ядерных материалов.

Основной процесс порошковой металлургии

Основным процессом порошковой металлургии является получение порошка → смешивание → формовка → спекание → вибрационное измельчение → вторичная обработка → термообработка → обработка поверхности → контроль качества → готовый продукт.

Мукомольный помол

Мукомольный помол - это процесс превращения сырья в порошок. Обычно используемые методы измельчения включают механические и физико-химические методы.

Механический метод не изменяет химический состав сырья и подготавливает порошок путем резки / измельчения металла, чтобы разделить материал для создания новой границы раздела. Механический метод может уменьшить или увеличить размер частиц порошка, и металлический порошок будет затвердевать после измельчения, но форма порошка неправильная, и текучесть порошка становится плохой.

Физико-химический метод заключается в приготовлении порошка из жидкого металла с помощью таких физических методов, как охлаждение и распыление; кроме того, его также можно получить восстановлением оксидов и солей металлов восстановителями на основе химических реакций, таких как восстановление и диссоциация. Технология распыления порошка может эффективно уменьшить сегрегацию компонентов сплава, поэтому состав полученного порошка сплава является относительно однородным. Поскольку в способе распыления водой в качестве распылительной среды используется вода с более высокой плотностью, форма получаемого порошка обычно имеет неправильную форму.

Твердые частицы размером более 0,001 мм и менее 1 мм называются порошками. Обычно форма частиц порошка включает сферическую, почти сферическую, многоугольную, чешуйчатую, дендритную, неправильную, пористую губчатую форму и форму бабочки.

Смешивание

Смешивание - это процесс смешивания различных требуемых порошков в определенной пропорции и их гомогенизации для получения зеленого порошка. Он делится на три типа: сухой, полусухой и мокрый, смеситель с двойным конусом, смеситель V-типа, смесители с двойным движением используются для различных требований.

Смешивание порошка неравномерное, процесс формования легко расслаивается и ломается, процесс спекания легко разрушается и деформируется, а механические свойства, такие как твердость и плотность продукта, не соответствуют требованиям.

Формирование

Формование - это процесс помещения однородно перемешанной смеси в пресс-форму и прессование ее в заготовку определенной формы, размера и плотности под давлением 15-600 МПа. Есть два метода формовки под давлением и формовки без давления. Формование под давлением Наиболее широко используется компрессионное формование.

Спекание

Спекание - ключевой процесс в порошковой металлургии, и сформированная прессовка спекается для получения требуемых конечных физико-механических свойств.

Спекание делится на единичное спекание и многокомпонентное спекание. Помимо обычного спекания, различают рыхлое спекание, метод погружения и метод горячего прессования.

Спекание отличается от плавления металла, по крайней мере, один элемент все еще находится в твердом состоянии во время спекания. В процессе спекания частицы порошка подвергаются ряду физических и химических процессов, таких как диффузия, перекристаллизация, сварка плавлением, компаундирование и растворение, и становятся металлургическими продуктами с определенной пористостью.

Постобработка

Обработка после спекания может осуществляться различными методами в соответствии с различными требованиями к продукту. Такие, как чистовая обработка, погружение в масло, механическая обработка, термообработка и гальваника, паровая обработка и т. Д. Кроме того, в последние годы для обработки материалов порошковой металлургии после спекания также были применены некоторые новые процессы, такие как прокатка и ковка. достигли идеальных результатов.

- Пропитка

Используйте капиллярное явление пористости спеченных деталей, которые необходимо погрузить в различные жидкости. Для смазки его можно смочить в смазочном масле; для повышения прочности и антикоррозионной способности его можно пропитать медным раствором; для защиты поверхности его можно пропитать смолой или лаком.

- Обработка паром

Наличие пор в изделиях порошковой металлургии затрудняет защиту поверхности. Обработка воронением паром очень важна для счетчиков, изделий военной промышленности и порошковой металлургии, требующих защиты от коррозии, и может улучшить стойкость к ржавчине и герметичность зазоров деталей порошковой металлургии.

- Давление на холодной поверхности

Для повышения точности размеров деталей и уменьшения шероховатости поверхности можно использовать формование; для увеличения плотности деталей можно использовать многократное прессование; для изменения формы деталей можно использовать тонкое прессование.

- Термическая обработка

Из-за наличия пор для продуктов с пористостью более 10% не следует использовать жидкую науглероживание или нагревание в соляной ванне для предотвращения погружения солевого раствора в поры и возникновения внутренней коррозии; для продуктов с пористостью менее 10% его можно использовать с обычной сталью. Те же методы термообработки, такие как общая закалка, закалка науглероживанием, закалка с нитроцементацией и т.д .; термическая обработка может улучшить прочность и твердость изделий на основе железа.

Применение порошковой металлургии

Спектр применения продуктов порошковой металлургии очень широк: от общего машиностроения до прецизионных инструментов, от аппаратных средств до крупногабаритного оборудования, от электронной промышленности до производства двигателей, от гражданской промышленности до военной промышленности, от общих технологий до передовых высоких технологий. технология. Фигура металлургического мастерства.

Материалы порошковой металлургии можно разделить на пористые материалы порошковой металлургии, структурные детали порошковой металлургии, антифрикционные материалы порошковой металлургии, материалы для инструментов и штампов порошковой металлургии, фрикционные материалы порошковой металлургии, электромагнитные материалы порошковой металлургии, высокотемпературные материалы порошковой металлургии и т. Д.

Типичное применение: автомобильная промышленность

Седла клапанов, направляющие клапана, VCT, звездочки и т. Д. Из порошковой металлургии могут обладать высокой прочностью, высокой износостойкостью и отличной термостойкостью. Такие как седла впускных и выпускных клапанов, шестерни.

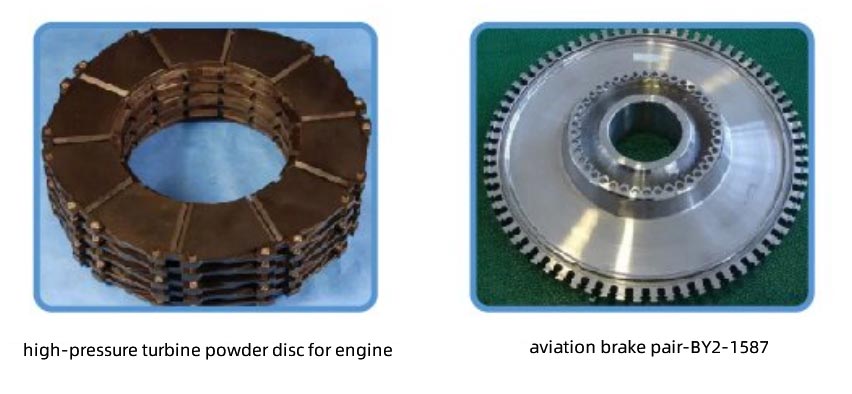

Типичное применение: аэрокосмическая промышленность.

Специальные функциональные материалы используются в основном для вспомогательных машин, приборов и бортового оборудования самолетов и двигателей. Высокотемпературные и высокопрочные конструкционные материалы в основном используются для изготовления важных конструктивных элементов авиационных двигателей. Такие как порошковый диск турбины высокого давления для двигателя, авиационная тормозная пара-BY2-1587.

Типичное применение: электроника

Такие как кнопка отключения звука, кнопка питания, кнопки громкости плюс и минус, лоток для SIM-карты, разъем для кабеля передачи данных 8PIN, встроенные ножки N41, встроенный ротор вибрационного двигателя.

Направление развития порошковой металлургии

Технология порошковой металлургии развивается в направлении высокой плотности, высокой производительности, интеграции и низкой стоимости. Подробности следующие:

1.Типичные сплавы на основе железа будут развиваться в крупносерийные прецизионные изделия и высококачественные конструкционные детали.

2. Изготовить высокопроизводительный сплав с однородной микроструктурой, труднообрабатываемый и полностью плотный.

3. Процесс усиленного уплотнения используется для производства специальных сплавов, которые обычно содержат составы смешанных фаз.

4. Производство неоднородных материалов, аморфных, микрокристаллических или метастабильных сплавов.

5. Обработка уникальных и необщих составных частей по форме или составу.

Источник статьи: China Powder Network

Классификатор для порошковой промышленности

Классификация основана на том принципе, что твердые частицы имеют разные скорости осаждения в среде из-за разного размера частиц, и группа частиц делится на два или более уровней размера частиц. Классификация является неотъемлемой частью процесса дробления, а широкая классификация включает просеивание.

Сравнение просеивания и классификации

| Просеивание | класс | |

| Та же точка | Свойства одинаковы, оба из которых делят популяции с широким диапазоном размеров частиц на продукты с узким диапазоном размеров частиц. | |

| принцип работы | Более строгое разделение по геометрическим размерам | В зависимости от разницы в скорости осаждения плотность влияет на классификацию по размеру частиц. |

| Характеристики продукта | Среди продуктов одного сорта размер частиц относительно однороден. | Продукты одного сорта имеют широкий диапазон размеров частиц и нечеткие границы, в основном с разной плотностью. |

| Эффективность работы | Низкая эффективность сортировки мелкозернистых материалов. | Высокая эффективность обработки материалов |

| Сфера применения | Подходит для материалов> 2-3 мм | Подходит для материалов <2-3 мм |

Обычно используемые текучие среды для классификации - это вода (называемая влажной классификацией или гидравлической классификацией) и воздух (называемая сухой классификацией или классификацией ветра). Система классификатора состоит из воздушного классификатора, циклонного сепаратора, пылеуловителя, вытяжного вентилятора, шкафа электрического управления и т. Д.

Схема расположения горизонтального многороторного классификатора

Оборудование для сухой классификации

- Гравитационный воздушный классификатор

Классификация проводится по разной скорости осаждения и траектории движения частиц в условиях силы тяжести и сопротивления воздушной среды. Его структура проста, перепад давления небольшой, производительность обработки велика, но точность классификации оставляет желать лучшего.

К классификаторам силы тяжести относятся классификаторы силы тяжести с вертикальным потоком, классификаторы силы тяжести с горизонтальным потоком и специальные классификаторы силы тяжести с потоком.

- Инерционный воздушный классификатор

Инерция является неотъемлемым свойством материи и определяется массой. Во время движения, когда частицы подвергаются воздействию силы, меняющей направление их движения, разные инерции будут формировать разные траектории для достижения классификации. Его конструкция проста, внутри нет движущихся частей, точность классификации высокая, но производительность низкая.

Инерционные воздушные классификаторы включают инерционные классификаторы струйного типа, инерционные классификаторы струйного типа и другие типы инерционных классификаторов.

- Центробежный воздушный классификатор

Классификация достигается за счет комбинированного действия сопротивления воздуха, силы тяжести и центробежной силы, с высокой точностью классификации и большой производительностью.

Центробежные классификаторы включают центробежные классификаторы типа свободного вихря, центробежные классификаторы квазисвободного вихревого типа, центробежные классификаторы принудительного вихревого типа, центробежные классификаторы принудительного вихревого типа, включая классификаторы центробежного типа с принудительной лопастью вентилятора, центробежные классификаторы с решетчатым ротором, принудительные вихревые центробежные классификаторы вихревые центробежные классификаторы, другие типы принудительно вихревых центробежных классификаторов.

- Комбинированный классификатор

Это комбинированный дизайн предыдущих моделей, который часто может объединять несколько преимуществ. Это основной метод настройки классификатора до того, как будет достигнут новый прорыв в теории классификации.

Оборудование для влажной классификации

Оборудование, использующее силу тяжести или центробежную силу для классификации материалов в соответствии с законом осаждения частиц в жидкости, такое как спиральные классификаторы, гидроциклоны, конические классификаторы и лотковые классификаторы и т. Д .; контролировать размер отверстий в сите и классифицировать материалы в соответствии с размером частиц Оборудование, такое как вибрационный сито, изогнутый сито, мелкий сито и т. д.

Роль классификации

Квалифицированные продукты измельчения могут быть отделены вовремя, чтобы избежать чрезмерного измельчения, и в то же время неквалифицированный крупный песок может быть отделен и возвращен на измельчение. Это может гарантировать эффект сортировки и эффективно повысить эффективность измельчения.

Применение классификатора

Все виды порошков очень мелкие, удаляют примеси и разламываются; классификация крупных частиц, увлеченных ультратонким порошком и нанопорошком; классификация материалов с высокой вязкостью, агломерацией, трудно диспергируемыми и плохой текучестью; кварц, керамика, тугоплавкие материалы, цирконий. Классификация сверхтвердых материалов, таких как британский песок и карбид кремния.

Функция оборудования для тонкой сортировки заключается в обеспечении того, чтобы гранулометрический состав продукта соответствовал потребностям области применения, а также в повышении эффективности операции сверхтонкого измельчения.

В соответствии с классификационной средой тонкие классификаторы можно разделить на сухие классификаторы с воздухом в качестве среды (в основном роторные (турбинные) классификаторы воздушного потока) и мокрые классификаторы с водой в качестве среды (сверхтонкие гидроциклоны, винтовые центрифуги горизонтального типа, центрифуги для осаждения и т. Д. ).

Тенденция развития оборудования для тонкой классификации - это мелкий размер частиц, высокая точность, высокая эффективность, большая производственная мощность, низкое потребление энергии на единицу продукта и низкий износ.

Источник статьи: China Powder Network

Струйная мельница для линии по производству диоксида титана

Научное название диоксида титана - диоксид титана, молекулярная формула - TiO2 , а кристаллическая форма - анатаз, рутил и брукит. Пластина-титан представляет собой нестабильный кристалл и не имеет практического значения в промышленности. Тип анатаза стабилен при нормальном перемешивании, но при высокой температуре превращается в тип рутила; Тип рутила - это чрезвычайно стабильная кристаллическая форма диоксида титана с компактной структурой.

В настоящее время струйные мельницы используются в стране и за рубежом для завершения измельчения конечного продукта диоксида титана.

Почему выбирают струйную мельницу?

| Категория | Распределение частиц по размерам | Форма частиц | Дисперсия | Колеровочная сила | Снижение цвета | Тонкость |

| Раймонд Милл | Неравномерный | Нерегулярный | Разница | Разница | Разница | 20 мкм или более |

| Струйная мельница | Равномерно | правило | хороший | хороший | хороший | 20 мкм или меньше |

Струйная мельница может измельчать твердые материалы до субмикронного уровня, а гранулометрический состав очень узкий, загрязнение невелико, а в процессе измельчения не образуются горячие звезды, а в струйной мельнице можно проводить простые химические реакции. Для сравнения, мельница Raymond не подходит для измельчения диоксида титана.

Знай струйную мельницу

Струйная мельница, также известная как мельница с жидкой энергией, представляет собой устройство, которое использует энергию высокоскоростного воздушного потока или перегретого пара, чтобы частицы сталкивались, сталкивались и трулись друг о друга для достижения сверхтонкого измельчения или дезагрегации.

Сжатый воздух / перегретый пар поступает в сопло Лаваля, воздух / пар ускоряется до сверхзвукового воздушного потока, а высокоскоростная струя перемещает материал с высокой скоростью, заставляя частицы сталкиваться, тряться друг о друга и дробиться. Измельченный материал с воздушным потоком попадает в зону классификации. Материалы с требуемой крупностью собираются ловушкой, а материалы, не отвечающие требованиям, возвращаются в камеру дробления для продолжения дробления.

Исследования показали, что более 80% частиц раздавливаются за счет контроля удара между частицами, и менее 20% частиц раздавливаются за счет контроля удара и трения между частицами и стенкой камеры дробления.

Характеристики: Продукт имеет мелкий размер частиц, узкий гранулометрический состав и хорошую дисперсию формы частиц; низкотемпературное измельчение без среды, в процессе измельчения не выделяется тепло; система закрыта с меньшим количеством пыли, низким уровнем шума, чистым и экологически чистым производственным процессом; подходит для термочувствительности, сахара с низкой температурой плавления и измельчения летучих материалов.

Какую струйную мельницу выбрать?

Существует пять типов струйных мельниц: противоструйные (столкновительные) струйные мельницы, струйные мельницы с циркуляционной трубой, струйные мельницы с псевдоожиженным слоем, целевые струйные мельницы и плоские струйные мельницы.

В процессе производства диоксида титана для измельчения используется струйная мельница плоского типа (также известная как горизонтально-дисковая). По сравнению с другими типами струйных мельниц, он имеет следующие преимущества: струйная мельница плоского типа (также известная как горизонтальный дисковый тип) имеет функцию самосортировки, и во время измельчения можно добавлять органические добавки, которые могут органически изменять поверхность. диоксида титана. , Это полезно для увеличения диспергируемости диоксида титана в различных системах применения.

Какую мелющую среду выбрать?

В качестве измельчающей рабочей среды используйте перегретый пар. Пар легко доступен и дешев, а давление рабочей среды пара намного выше, чем у сжатого воздуха, и его также легко увеличить, поэтому энергия потока пара больше, чем у сжатого воздуха. Перегретый пар имеет более высокую чистоту, чем сжатый воздух, имеет низкую вязкость и отсутствие статического электричества. Одновременно с измельчением он может устранить статическое электричество, возникающее при столкновении и трении материалов, и уменьшить явление вторичной когезии порошковых материалов. Дробление в условиях высоких температур может улучшить диспергируемость диоксида титана и повысить текучесть диоксида титана. Низкое энергопотребление, всего 1 / 3-2 / 3 сжатого воздуха.

Как важное оборудование для сверхтонкого измельчения, струйная мельница играет незаменимую важную роль в производстве диоксида титана. Развитие струйного измельчения может в основном удовлетворить потребности производства диоксида титана, но срок службы и степень измельчения струйной мельницы. Эффект все еще нуждается в дальнейшем улучшении, а конфигурация и автоматическое управление системой струйного измельчения все еще нуждаются в улучшении. , а высокоэффективное струйное измельчение с большой производительностью все еще нуждается в разработке. С развитием науки и технологий и применением новых материалов струйные мельницы также будут играть более активную роль в содействии развитию промышленности диоксида титана.

Источник статьи: China Powder Network