Kalsiyum karbonatın endüstriyel dolgu maddelerinde uygulama analizi

Son yıllarda kalsiyum karbonat, mükemmel özellikleri ve düşük fiyatı nedeniyle plastik dolgu endüstrisinde yaygın olarak kullanılmaktadır. Diğer inorganik mineral toz malzemelerle karşılaştırıldığında, kalsiyum karbonatın rengi daha beyazdır, daha iyi stabilite ve daha iyi plastikleşme sağlar.

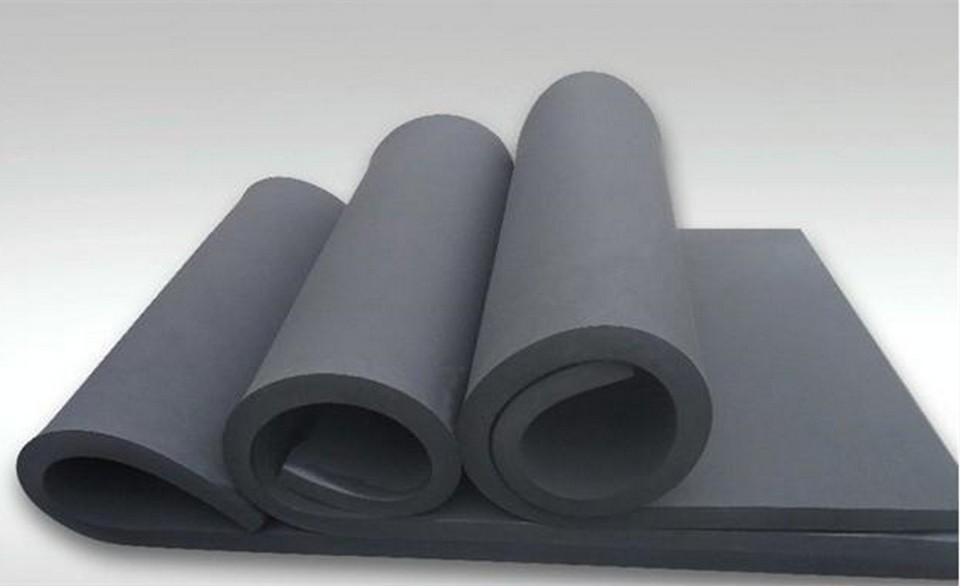

1. Kauçuk endüstrisi

Kalsiyum karbonat, kauçuk endüstrisinde kullanılan en büyük dolgu maddelerinden biridir. Kauçuğa, ürünlerinin hacmini artırabilen ve pahalı doğal kauçuktan tasarruf sağlayan ve böylece maliyeti büyük ölçüde azaltan büyük miktarda kalsiyum karbonat doldurulur. Kalsiyum karbonat, saf kauçuk vulkanizatlardan daha yüksek çekme mukavemeti, yırtılma mukavemeti ve aşınma direnci elde etmek için kauçuğa doldurulur.

2. Bağlayıcı ve dolgu macununda kalsiyum karbonat

Kalsiyum karbonat, yapıştırıcılarda ve sızdırmazlık maddelerinde dolgu maddesi olarak yaygın olarak kullanılmaktadır. Dar parçacık boyutu dağılımı, geniş spesifik yüzey alanı, düşük yağ ve su emme vb. gibi avantajlara sahiptir. PVC plastisollerde reolojik özelliklerini iyileştirebilir, silikon yapısal dolgu macunlarında maliyetleri artırabilir ve azaltabilir ve artan bir takviye ve ısı oynayabilir. - Sıcakta eriyen yapıştırıcılarda dirençli rol. Yapıştırıcı, kalınlaşma ve kalınlaşmada rol oynayabilir. Yapıştırıcılarda ve sızdırmazlık maddelerinde uygulama, maliyetleri önemli ölçüde azaltabilir ve yapıştırma performansını iyileştirebilir.

3. Kağıt endüstrisi

Kağıt endüstrisinde kalsiyum karbonat kullanımı, kağıdın sağlamlığını ve beyazlığını sağlayabilir ve maliyeti düşüktür. Kağıdın iyi parlaklığa, sağlam yapıya, kolay yazıya, düzgün kaplamaya, düşük sürtünmeye, nemden arındırmaya ve kurumaya kolay olmasını sağlayabilir.

4. Plastik endüstrisi

Kalsiyum karbonat, plastik ürünlerin boyutsal stabilitesi üzerinde büyük etkisi olan plastik ürünlerde bir iskelet görevi görebilir ve ayrıca ürünlerin sertliğini artırabilir ve ürünlerin yüzey parlaklığını ve yüzey düzgünlüğünü iyileştirebilir. Kalsiyum karbonatın beyazlığı %90'ın üzerinde olduğu için pahalı beyaz pigmentlerin yerini alır.

5. Boya endüstrisi

Boya endüstrisindeki kalsiyum karbonat miktarı da nispeten fazladır, örneğin kalın boyadaki kalsiyum karbonat miktarı %30'dan fazladır.

6. Su bazlı kaplama sektörü

Kalsiyum karbonat, su bazlı boya endüstrisinde daha geniş bir kullanım alanına sahiptir, bu da boyayı tortu bırakmaz, kolay dağılabilir ve iyi parlaklığa sahip hale getirebilir. Su bazlı boya miktarı %20-60'tır.

7. Kimyasal yapı malzemeleri

Son yıllarda yapı malzemeleri sektöründe yeni bir tür kompozit malzeme-kalsiyum plastik malzeme ortaya çıkmıştır. Bu malzeme ahşap, plastik ve kağıdın birçok mükemmel özelliğine sahiptir. Isı direnci, kimyasal direnç, soğuğa dayanıklılık, ses yalıtımı, şok direnci ve kolay işleme özelliklerine sahiptir. Paketlemede, yapı malzemelerinde, borularda vb. büyük ölçüde kağıt ve ahşabın yerini alır.

8. Kalsiyum karbonatın ilaç, gıda, yem vb.

Kalsiyum karbonat, ilaç endüstrisinin kültür ortamındaki önemli bileşenlerden biridir. Kalsiyum karbonat, Ca elementleri sağlamanın yanı sıra, stabil fermantasyon kültürü sırasında pH değişiklikleri için bir tampon görevi görür. Bu nedenle kalsiyum karbonat, farmasötik endüstrisinde mikrobiyal fermantasyon için bir tampon haline gelir. Farmasötik reaktifler arasında, kalsiyum karbonat genellikle dolgu maddesi olarak kullanılabilirken, anti-asit tabletlerde belirli bir tıbbi etkiye sahiptir. Kalsiyum karbonat bir gıda katkı maddesi olarak kullanılabilir ve insan vücudu için gerekli kalsiyum alımını sağlamak için gıdaya genellikle %2'den fazla olmayan küçük bir miktar eklenmelidir. Normal şartlar altında, insan vücudundaki toplam kalsiyum miktarı yaklaşık 1200 gramdır ve bunun %99'u kemiklerde ve dişlerde bulunur ve %1'i insan kanında temel bir bileşendir, bu nedenle karbonik asit çeşitli şekillerde kullanılır. besin katkı maddesi. Kalsiyum da bunlardan biridir.

Makale kaynağı: Çin Toz Ağı

Jet değirmeninin ayrıntılı açıklaması

Jet değirmeni, kuru malzemelerin ultra ince öğütülmesini sağlamak için yüksek hızlı hava akımı kullanan bir cihazdır. Jet enerjisinin tam kullanım oranı yüksektir ve ısıtma olmaması, kirlilik olmaması, düşük aşınma ve yüksek hassasiyet gibi önemli performans avantajlarına sahiptir. Düşük sıcaklıkta, yüksek saflıkta ve yüksek sertlikte malzemelerin ultra ince ezilmesinde yaygın olarak kullanılır. Yanıcı, patlayıcı ve oksitlenmesi kolay malzemeler için, kapalı devre kırma elde etmek için bir ortam olarak soy gaz kullanılabilir ve soy gaz geri dönüştürülebilir.

Jet değirmeni, bir jet değirmeni, siklon toplayıcı, toz toplayıcı, indüklenmiş taslak fan, elektrik kontrol kabini ve eksiksiz bir kırma sisteminin diğer parçalarından oluşur. Sıkıştırılmış hava filtrelendikten ve kurutulduktan sonra, Laval nozul vasıtasıyla yüksek hızda pulverizasyon boşluğuna püskürtülür. Birden fazla yüksek basınçlı hava akışının kesiştiği noktada, malzemeler tekrar tekrar çarpışır, ovalanır ve toz haline getirilmek üzere kesilir. Toz haline getirilmiş malzemeler, yükselen hava akımı ile derecelendirme boşluğuna girer. Yüksek hızlı sınıflandırma çarkı tarafından oluşturulan merkezkaç kuvvetinin ve hava akımı tarafından oluşturulan merkezcil kuvvetin etkisi altında, kaba ve ince parçacıklar ayrılır. Parçacık boyutu gereksinimlerini karşılayan ince parçacıklar, sınıflandırma çarkı kanatlarının boşluğundan siklon toplayıcıya ve toz toplayıcıya girer ve kaba parçacıklar sınıflandırma çarkı tarafından dışarı atılır. Ezmeye devam etmek için kırma alanına inin.

Şu anda yaygın olarak kullanılan jet değirmenler arasında düz jet değirmenler, akışkan yataklı jet değirmenler ve sirkülasyonlu boru jet değirmenler yer almaktadır.

Düz jet değirmeni, bir hava dağıtım istasyonu olarak toz haline getirme boşluğunun dışındaki basıncı stabilize edilmiş hava saklama torbasına girmek için kinetik enerjiyi parçalayan yüksek basınçlı bir hava akışı olarak kullanılır. Hava akışı, Laval memesinden süpersonik bir hava akışına hızlandırılır ve ardından öğütme değirmeni boşluğuna girer. Laval nozulu ve kırma boşluğu dar bir açıyla monte edildiğinden, yüksek hızlı jet akımı, hayvansal materyali döngüsel bir hareket yapmak için kırma boşluğuna taşır ve parçacıklar ve sabit hedef plakanın duvarı çarpışır, çarpışır ve ezmek için birbirine sürtün. İnce parçacıklar, merkezcil hava akımı tarafından kırıcının merkez çıkış borusuna yönlendirilir ve toplama için siklon ayırıcıya girer. İri toz, dairesel bir hareket yapmak ve ezilmeye devam etmek için merkezkaç kuvvetinin etkisi altında kırma odasının çevresel duvarına atılır.

Akışkan yataklı jet değirmen, sıkıştırılmış havanın Laval memeleri tarafından süpersonik hava akışına hızlandırıldığı ve daha sonra malzemeyi akışkan hale getirmek için kırma bölgesine enjekte edildiği bir işlemdir (hava akışı akışkan yataklı bir süspansiyona genişler ve kaynar ve birbiriyle çarpışır) , böylece her parçacık aynı hareket durumuna sahip olur. Kırma bölgesinde, hızlandırılmış parçacıklar, memelerin kesiştiği noktada çarpışır ve ezilir. Ezilmiş malzemeler, artan hava akımı ile sınıflandırma alanına taşınır ve parçacık boyutu gereksinimlerini karşılayan ince toz, sınıflandırma çarkı tarafından elenir ve parçacık boyutu gereksinimlerini karşılamayan kaba toz, toz haline getirme alanına geri döndürülür. pulverizasyona devam etmek için Nitelikli ince toz, toplanacak hava akımı ile birlikte yüksek verimli siklon ayırıcıya girer ve toz içeren gaz, toz toplayıcı tarafından filtrelenir ve saflaştırılır ve atmosfere boşaltılır.

Dolaşımlı borulu jet değirmeninin hammaddeleri, nozullar tarafından kırma odasına beslenir ve yüksek basınçlı hava akışı, bir dizi nozül aracılığıyla eşit olmayan çap ve değişken eğrilik ile yarış pisti şeklindeki sirkülasyon borusu kırma odasına püskürtülür, hızlandırılır. çarpışmak, çarpışmak ve ezmek için birbirlerine sürtünmek için parçacıklar. Aynı zamanda, dönen akış, ezilmiş parçacıkları boru hattı boyunca yukarı doğru sınıflandırma bölgesine doğru iter ve yoğun malzeme akışı, sınıflandırma bölgesindeki merkezkaç kuvveti alanının etkisi altında bölünür ve ince parçacıklar, boşaltıldıktan sonra boşaltılır. iç katmandaki panjur tipi atalet sınıflandırıcı tarafından sınıflandırılır. İri parçacıklar, dış katmanda inen boru boyunca geri döner ve dolaşıma ve ezilmeye devam eder.

Jet değirmenler, kimya endüstrisi, mineraller, metalurji, aşındırıcılar, seramikler, refrakter malzemeler, ilaç, böcek ilaçları, gıda, sağlık ürünleri, yeni malzemeler vb. sektörlerde yaygın olarak kullanılmaktadır. Bu, olağanüstü performans avantajlarından ayrılamaz. Jet değirmenin performans özellikleri aşağıdaki gibidir:

1. Değişken kombinasyon yapısı: ayrı ayrı kırılabilen veya derecelendirilebilen iki amaç için bir makine;

2. Çok aşamalı kaskad: Dar partikül boyutu dağılımına sahip ürünler üretmek için 1-5 sınıflandırıcı ile bağlanabilir;

3. Geniş kırma parçacık boyutu aralığı: Bitmiş ürünün parçacık boyutu D97=3-150 mikron arasında ayarlanabilir ve parçacık şekli iyidir;

4. Tüm sistem daha az toz, düşük gürültü ile mühürlenir ve ezilir ve üretim süreci temiz ve çevre dostudur;

5. Program kontrol sistemi benimsenmiştir ve işlem basittir.

Grafit elektrotların uygulaması ve pazarı

Grafit elektrotlar temel olarak ham madde olarak petrol kokundan ve iğne kokundan yapılır, kömür katranı zift bağlayıcı olarak kullanılır ve kalsine etme, harmanlama, yoğurma, presleme, kavurma, grafitleştirme ve işleme ile yapılır. Bir elektrik ark ocağında elektrik arkı şeklinde elektrik enerjisi yayar. Yükün termal erimesi için iletken.

Grafit elektrotların sınıflandırılması

Kalite endeksine göre sıradan güç, yüksek güç ve süper yüksek güç olarak ayrılabilir. Grafit elektrotlar esas olarak dört tip sıradan güç grafit elektrotu, oksidasyon önleyici kaplama grafit elektrotları, yüksek güçlü grafit elektrotlar ve ultra yüksek güçlü grafit elektrotları içerir.

- Sıradan güç grafit elektrot

Ağırlıklı olarak çelik üretimi, silikon üretimi ve sarı fosfor üretimi için sıradan elektrikli fırınlarda kullanılan 17A/cm2'den daha düşük akım yoğunluğuna sahip grafit elektrotlara izin verilir.

- Oksidasyon önleyici kaplama grafit elektrot

Oksidasyon önleyici koruyucu bir tabaka (grafit elektrot antioksidan) ile kaplanmış bir grafit elektrot, hem iletken hem de yüksek sıcaklıkta oksidasyona dirençli, çelik üretimi sırasında elektrot tüketimini azaltan (%19-%50) ve kullanım süresini uzatan koruyucu bir tabaka oluşturur. elektrotlar Kullanım ömrü (%22~60), elektrotun güç tüketimini azaltır.

- Yüksek güçlü grafit elektrot

Ağırlıklı olarak çelik üretimi için yüksek güçlü elektrik ark ocaklarında kullanılan 18-25A/cm2 akım yoğunluğuna sahip grafit elektrotlara izin verilir.

- Ultra yüksek güçlü grafit elektrot

Akım yoğunluğu 25A/cm2'den büyük olan grafit elektrotlara izin verilir ve bunlar esas olarak ultra yüksek güçlü çelik üretimi elektrik ark ocakları için kullanılır.

Grafit elektrotların özellikleri

Avantajları: iyi elektriksel iletkenlik, kimyasal kararlılık, düşük elektrot tüketimi, hızlı işlem hızı, iyi mekanik işleme performansı, yüksek işleme doğruluğu, küçük termal deformasyon, hafiflik, kolay yüzey işleme, yüksek sıcaklık direnci, yüksek işlem sıcaklığı, elektrot bağlama.

Dezavantajları: Üretim döngüsü uzundur (grafit elektrotların normal üretim döngüsü genellikle yaklaşık 90 gündür ve elektrot bağlantılarının üretimi elektrotlardan dört işlem daha fazladır) ve yüksek maliyetlidir.

Elektrotların performansını ölçmek için işleme hızı, aşınma direnci, işlenmiş yüzey kalitesi, işlenebilirlik ve malzeme maliyeti olmak üzere beş ana unsur vardır. Bakır elektrotlar, yüksek yüzey pürüzlülüğü gereksinimleri olan küçük ve orta büyüklükteki iş parçalarının işlenmesi için uygundur; Grafit, düşük alan pürüzlülüğü gereksinimleri, yüksek elektrot işleme doğruluğu, yüksek malzeme birim fiyatları ve yüksek işleme hızları olan çeşitli iş parçalarının işlenmesi için uygundur.

Grafit elektrot uygulaması

- Kalıp döküm kalıbında uygulama

Gerçek uygulamada, grafit elektrotun işlem süresi, yüksek hassasiyetle bakır elektrotun 1/2'sidir ve işleme hızı, bakır elektrotun 1.5 katıdır. İstatistiklere göre, kalıp işleme için grafit elektrotlar kullanılırsa, küçük kalıplar set başına 15.000 yuan, orta ölçekli kalıplar set başına 50.000 yuan ve büyük ölçekli kalıplar set başına 85.000 yuan tasarruf sağlayabilir.

- EDM'de Uygulama

EDM işleminde, takım tıklaması işleme etkisinin temel belirleyicisidir. Farklı malzemelerin elektrotları, işleme verimliliği, elektrot kaybı ve yüzey kalitesi üzerinde daha büyük bir etkiye sahiptir. Yüksek performanslı grafit elektrot, küçük deformasyon, iyi termal kararlılık, yüksek deşarj verimliliği, düşük kayıp, iyi iletkenlik, düşük yoğunluk, çevreye hiçbir kirlilik ve tekrarlanabilirlik gibi benzersiz avantajlara sahiptir. İdeal bir elektrot malzemesidir. Avrupa'da EDM'de kullanılan elektrot malzemelerinin %90'ından fazlası grafittir.

Grafit elektrot pazarı

Çalışma akımı yoğunluğuna göre, grafit elektrotlar sıradan grafit elektrotlara (RP), yüksek güçlü grafit elektrotlara (HP) ve ultra yüksek güçlü grafit elektrotlara (UHP) ayrılır. Yurtdışında grafit elektrotların ana üretim ve ihracat ülkeleri Amerika Birleşik Devletleri, Almanya ve Japonya'dır.

Grafit elektrot hammaddeleri arasında petrol koku, kömür zift, kalsine kok, iğne koku ve diğer ana hammaddeler bulunur. Grafit elektrotların ana hammaddesi olan iğneli kok fiyatı, bir günde %67'lik zirve ile en fazla yükselen fiyat oldu. İğne koku, grafit elektrotların toplam maliyetinin %70'ini oluşturur ve ultra yüksek güçlü grafit elektrotların 1,05 ton iğne koku tüketmesi gerekir. İğne kok ayrıca lityum pillerde, nükleer enerjide, havacılıkta ve diğer alanlarda kullanılabilir.

Makale kaynağı: Çin Toz Ağı

Jet değirmenin önemli özellikleri

Jet değirmeni, Laval meme tarafından süpersonik bir hava akışına hızlandırılan ve daha sonra malzemeyi akışkan hale getirmek için kırma bölgesine enjekte edilen sıkıştırılmış havadır (hava akışı, akışkan yataklı bir süspansiyona genişler ve kaynar ve birbiriyle çarpışır), böylece her parçacık aynı hareket hali.

Ultra ince öğütme için önemli bir ekipman olan jet değirmen, kimyasal, farmasötik, pil malzemeleri, metalurji, talk, kuvars, grafit, aşındırıcılar, alev geciktirici malzemeler, seramikler, pigmentler, gıda katkı maddeleri, pigmentler ve diğer kuru alanlarda yaygın olarak kullanılmaktadır. toz malzemeler. Ultra saf ultra ince kırma.

Jet değirmeninin özellikleri

İnce parçacık boyutuna ek olarak, jet değirmen ürünleri ayrıca dar parçacık boyutu dağılımı, pürüzsüz parçacık yüzeyi, düzenli parçacık şekli, yüksek saflık, yüksek aktivite ve iyi dağılabilirlik özelliklerine de sahiptir.

Sıkıştırılmış gaz, kırma işlemi sırasında adyabatik olduğundan, genleşme bir Joule-Thomson soğutma etkisi üretir, bu nedenle düşük erime noktalı, ısıya duyarlı malzemelerin ultra ince ezilmesi için de uygundur.

Jet değirmeninin çalışma prensibi

Kuru ve yağsız sıkıştırılmış hava veya aşırı ısıtılmış buhar, memeden yüksek hızda püskürtülür ve yüksek hızlı jet, hayvan malzemesini yüksek bir hızda hareket ettirerek malzemenin çarpışmasına, sürtünmesine ve ezilmesine neden olur. Toz haline getirilen malzemeler hava akımı ile sınıflandırma alanına gelir ve incelik gereksinimlerini karşılayan malzemeler toplayıcı tarafından toplanır. Gereksinimleri karşılamayan malzemeler, gerekli inceliğe ulaşana kadar kırma işlemine devam etmek üzere kırma odasına geri gönderilir ve toplanır.

Nozulun yakınındaki yüksek hız gradyanı nedeniyle, pulverizasyonun çoğu memenin yakınında meydana gelir. Kırma odasında, parçacık-parçacık çarpışmalarının sıklığı parçacık-duvar çarpışmalarından çok daha yüksektir. Bu nedenle jet değirmenlerde ana kırma etkisi, partiküller arasındaki darbe veya sürtünmedir.

Süper ince öğütme ekipmanlarının gelişim trendi

Ultra ince pulverizasyon teknolojisi, modern teknolojinin gereksinimlerini karşılamak için geliştirilmiş yeni bir pulverizasyon teknolojisidir. Hammaddeleri mikron ve hatta nanometre boyutunda toza dönüştürebilir. Kimyasallar, gıda, pestisit, kozmetik, boya, kaplama, elektronik, havacılık gibi birçok alanda yaygın olarak kullanılmaktadır.

Sosyal talebin sürekli artmasıyla, ultra ince öğütme ekipmanları performans, bitmiş ürün kalitesi, hizmet ömrü ve diğer konular açısından büyük zorluklarla karşı karşıyadır. Bu nedenle, ekipman üreticileri kendi araştırma ve geliştirme çabalarını artırmakta ve ultra ince öğütmede ekipmanı sürekli olarak geliştirmektedir. üretme.

Bu, tüm makine üreticilerinin, ultra ince toz işleme ve üretim ekipmanlarının çevre koruma ve düşük tüketim performansında hedeflenen iyileştirmeler yapmasını ve düşük enerji tüketimi, yüksek çıktı, kirlilik olmaması ve bitmiş malzemelerin iyi partikül boyutu elde etmek için çaba göstermesini gerektirir. ultra ince öğütme teknolojisi. İyi dağılabilirlik gibi benzersiz performans avantajları, ultra ince öğütme ekipmanlarının rekabet gücünü ve pazar payını artırabilir.

Modern üretim, sadece üretim verimliliği ve bitmiş ürün kalitesini takip etmekle kalmaz, aynı zamanda çevre koruma ve enerji tasarrufu yönünde de gelişir. Aynı şey ilaç makineleri endüstrisinde de geçerlidir. Modern sosyal üretkenliğin gereksinimlerine bakıldığında, malzeme ultra ince öğütme teknolojisinin genel gelişme eğilimi, düşük maliyet, yüksek verimlilik, güçlü kontrol edilebilirlik, iyi dağılım ve istikrarlı kalitenin tersine gelişimidir. Çeşitli ultra ince öğütme ekipmanı türleri, daha yüksek teknik gereksinimler ortaya koymaktadır.

Modern mühendislik teknolojisi, giderek daha fazla yüksek saflıkta ultra ince toz gerektirecek ve ultra ince toz teknolojisi, yüksek teknoloji araştırma ve geliştirmede giderek daha önemli bir rol oynayacaktır. Yüksek saflıkta ultra ince toz, kimyasal sentez ile hazırlanır, ancak maliyeti çok yüksektir ve endüstriyel üretimde kullanılması son derece zordur. Ultra ince toz elde etmenin ana yöntemi hala mekanik toz haline getirmedir. Ultra-ince pulverizasyon teknolojisi, çeşitli teknolojilerin bir sentezidir ve gelişimi de ilgili teknolojilerin ilerlemesine bağlıdır. Bu nedenle, ultra ince öğütme ekipmanlarının ana geliştirme eğilimleri aşağıdaki gibidir:

(1) Ultra ince öğütme ekipmanıyla uyumlu ince sınıflandırma ekipmanı geliştirin.

(2) Düşük enerji tüketimi, küçük ayak izi ve büyük işleme kapasitesi ile ultra ince öğütme ekipmanı geliştirin.

(3) Ekipman ve süreç araştırmasının entegre gelişimi. Çok ince öğütme ve destek ekipmanı, belirli malzeme özelliklerine ve ürün göstergelerine uyum sağlamalı ve ölçekli modeller geniş bir aralığa uyum sağlamalıdır.

Öğütücünün kullanımı ve bakımı için önlemler

Öğütücü kurulduktan ve hata ayıklandıktan sonra, operatör üretimi ve çalışmayı devralmadan önce, lütfen ürün kılavuzunu dikkatlice okuyun, öğütücünün yapı prensibini anlayın, öğütücünün performansına ve çalışma prosedürlerine aşina olun, kesinlikle uygun şekilde çalışın. çalıştırma prosedürlerini ve fitil denetimleri için çalıştırma prosedürlerini ve Önlemleri takip edin.

Çalıştırma prosedürlerine sıkı sıkıya bağlı kalarak çalışırken aşağıdaki görevleri de aklınızda bulundurmalısınız:

(1) Öğütücü motor fabrikadan çıkmadan önce kurşunla kapatılmıştır ve kaplin kalibre edilmiştir, lütfen gevşetmeyin;

(2) Kalıcı mıknatıs silindiri ve kırıcının besleyicisinin kalıcı mıknatıs plakası üzerindeki demir kirlerini düzenli olarak temizleyin;

(3) Ezilmiş ürünlerin inceliğini düzenli olarak kontrol edin;

(4) Toz toplama torbasını düzenli olarak temizleyin veya değiştirin (torbanın havalandırılmasını sağlamak için) ve solenoid valfin çalışma durumunu düzenli olarak kontrol edin (normal çalışıp çalışmadığını görmek için);

(5) Normal aşınma ve yıpranma olup olmadığını görmek için kırıcının hassas parçalarının aşınmasını ve yıpranmasını düzenli olarak kontrol edin;

(6) Kırıcının titreşimine daima dikkat edin;

(7) Kırıcının çekici ciddi şekilde aşındığında ve değiştirilmesi gerektiğinde, iki karşıt çekicin (1800 yönünde) çekiç pimi şaftındaki iki karşıt çekiç arasındaki ağırlık farkının ≤1g olduğundan emin olmak için tartmaya dikkat edin. ve iki zıt (1800 yönü) çekiç Pim şaftındaki çekiçlerin toplam ağırlık farkı 2g'den az veya buna eşittir;

(8) Öğütücü ızgarası ciddi şekilde aşındığında ve değiştirilmesi gerektiğinde, yeni ekranın düzlüğüne ve ekranın boyutunun makul olup olmadığına, kurulumun yerinde olup olmadığına dikkat edin, ekranı aşağıdaki gibi monte etmek en iyisidir. yün tarafı içe dönük;

(9) Çark besleyicisinin hava besleme kapısının açılma derecesi uygun şekilde ayarlanmalıdır;

(10) Büyük titreşim ve yüksek gürültü gibi anormal koşullar bulunursa, inceleme için pulverizatör derhal kapatılmalıdır;

(11) Her 40 saatlik çalışmadan sonra mil yatağına 80 gram gres eklenmelidir, ancak yalnızca %60'ına kadar eklenebilir. 1800 saatlik çalışmadan sonra, yatak kutusu kapağı çıkarılmalı ve kullanılan tüm gres değiştirilmelidir. Yeni grese değiştirirken, silindirlerin ve yatak halkalarının etrafındaki alana gres ekleyin ve gresin 1/3 ila 1/2'sini alt kasaya ekleyin. Çok fazla gres eklemeyin;

(12) Hammadde faktörlerine ek olarak, pulverizatörün çıkışının aniden düştüğü tespit edildiğinde, hava besleme kapısının yerinde olup olmadığını, boru hattının sızdırıp sızdırmadığını, nabız bezi torbasının tıkalı olup olmadığını kontrol edin. solenoid valf, fan normal çalışıyor vb.

Küresel alüminyum tozu sınıflandırması, inert gaz koruyucu gaz akışı sınıflandırıcısını benimser

Ultra ince küresel alüminyum tozu esas olarak kimyasal hammaddelerde, metal kaplamalarda, metal pigmentlerde, katı roket iticilerinde, boyalarda, havai fişeklerde vb. kullanılır. Metalurji endüstrisinde de kullanılır. Küresel alüminyum tozunun sınıflandırılması için genellikle inert gaz koruyucu hava akımı sınıflandırıcıları kullanılır.

Küresel alüminyum tozu inert gaz korumalı hava akımı sınıflandırıcısı, tam kapalı devre tasarımı, azot koruması düşük sıcaklıkta çalışma, yüksek sınıflandırma doğruluğu, düzgün parçacık boyutu dağılımı ve büyük çıktı özelliklerine sahiptir. Tungsten karbür, semente karbür, süper sert malzeme kırma ve Kademeli toplu üretimde yaygın olarak kullanılabilir.

Küresel alüminyum tozunun fiziksel özelliklerine göre, derecelendirme parçacık boyutunu hassas bir şekilde kontrol etmek için yüksek hassasiyetli bir hava sınıflandırıcı kullanılır. Ekipmanın özellikleri aşağıdaki gibidir:

1. İşlem sırasında tam negatif basınç çalışması, temiz bir ortam sağlamak için sahada toz kirliliği yok.

2. Tungsten karbür, hassas kontrol ve derecelendirme sağlayabilir ve 1-30 mikronluk parçacık boyutu keyfi olarak ayarlanabilir.

3. Semente karbür süper sert malzemelerin ezilme ve tesviye doğruluğu isteğe bağlı olarak D97=3-74 mikron arasında ayarlanabilir.

4. Büyük işleme kapasitesi, yüksek saflıkta ve düşük sıcaklıkta çalışma.

5. Küresel alüminyum tozu soy gaz koruması için özel hava akımı sınıflandırıcı. Tüm sistem nitrojen koruması ve hava geçirmez çalışmayı benimser. Tüm süreç, malzemelerin oksidasyonunu etkili bir şekilde önlemek için bir oksijen içeriği test cihazı tarafından izlenir.

6. Torba tipi toz giderme, bölünmüş geri üfleme, çevrimdışı toz gidermeyi benimseyin ve toplama oranı% 95'in üzerindedir, bu da hammadde kaybını etkili bir şekilde azaltır.

Hava akımı ultra ince öğütücünün çalışma prensibi ve uygulanabilir endüstrileri

Jet değirmeni, süper ince pulverizasyonu gerçekleştirmek için hava akışını kullanan büyük ölçekli bir jet ultra ince pulverizatördür. Jet değirmeni, siklon ayırıcı, toz toplayıcı ve indüklenen taslak fan, eksiksiz bir pulverizasyon sistemi oluşturur. Kırma işlemi, sıkıştırılmış havayı bir Laval nozul aracılığıyla kırma boşluğuna filtrelemek ve kurutmaktır. Birden fazla yüksek basınçlı hava akışı jetinden sonra, bir kesişme noktası oluşturacaktır. Malzeme, yüksek basınçlı hava akışının kesiştiği noktada tekrar tekrar çarpışır, ovalanır ve kesilir. Kırılan malzemeler kesilip ezildikten sonra fan emiş etkisi altında yukarı doğru hava akımı ile sınıflandırma alanına hareket eder. Dönen sınıflandırma türbini tarafından üretilen güçlü merkezkaç kuvveti altında, kaba ve ince malzemeler ayrılır ve parçacık boyutu gereksinimlerini karşılayan ince parçacıklar, sınıflandırma çarkından siklona girer. Ayırıcı ve toz toplayıcı toplanır ve tane boyutu gereksinimlerini karşılamayan iri taneler kırma alanına düşerek kırılmaya devam eder.

Hava akışlı ultra ince öğütücü, Mohs sertliği 9 veya daha az olan çeşitli malzemelerin kuru öğütülmesi için daha uygundur ve özellikle yüksek sertlik, yüksek saflık ve yüksek katma değere sahip malzemelerin öğütülmesi için uygundur. Hava akımı ultra ince öğütücü tarafından ezilen malzemenin parçacık boyutu, iyi parçacık şekli ve dar parçacık boyutu dağılımı ile D50:1~45μm arasında ayarlanabilir. Ve kırma işleminde, özellikle ısıya duyarlı, düşük erime noktalı, şeker içeren ve uçucu malzemeleri kırmak için uygun olan düşük sıcaklıkta kırma için ortam yoktur. Hava akımı ultra ince pulverizatörün pulverizasyon işlemi, bıçakların veya çekiçlerin malzemeler üzerindeki etkisine dayanan mekanik pulverizasyondan farklı olan malzemelerin kendileri arasındaki çarpışmaya dayanır, bu nedenle ekipman aşınmaya dayanıklıdır ve ürün saflığı iyidir .

Hava akımı ince pulverizasyon, kolay sökme ve yıkama, ölü köşeler olmadan pürüzsüz, toz haline getirme işlemi hava geçirmez, toz kirliliği yok, düşük gürültü ve üretim süreci çok temiz ve çevre dostu. Kontrol sistemi program kontrolünü benimser ve işlem basittir.

Hava akımı ultra ince öğütücüler, kimya, madencilik, aşındırıcılar, refrakter malzemeler, pil malzemeleri, metalurji, yapı malzemeleri, ilaç, seramik, gıda, böcek ilaçları, yem, yeni malzemeler, çevre koruma ve diğer endüstrilerde ve ultra ince öğütmede yaygın olarak kullanılmaktadır. çeşitli kuru malzemelerin, parçacıkların parçalanması ve şekillendirilmesi için geniş bir uygulama alanına sahiptir.

Jet değirmenin inceliğini etkileyen faktörler nelerdir?

Son yıllarda teknolojinin gelişmesiyle birlikte yeni endüstriler bir yaşam ışını getirdi. Polimer malzemelerin (karbon siyahı gibi) ultra ince pulverizasyonunun birçok kimya endüstrisi ve uygulaması, hava akımı ultra ince pulverizatörleri kullanacaktır. Hava akımı süper ince pulverizatörün birçok avantajı vardır. Hava akışının etkisi altında, malzemenin kendisi gerekli inceliği elde etmek için çarpışabilir, böylece malzemenin saflığını sağlar. Malzemenin kırılganlığı ne kadar iyi olursa, kırma işlemi o kadar ince olursa, çıktı o kadar büyük olur.

Jet değirmen, jet değirmen veya akışkan enerji değirmeni olarak da bilinen jet değirmen, katı malzemeleri toz haline getirmek için hava akımı (300-500m/s) veya aşırı ısıtılmış buhar (300-400℃) enerjisini kullanan bir cihazdır. Yaygın olarak kullanılan ultra ince öğütme ekipmanlarından biri olan jet değirmenler, kimyasal maddeler, ilaçlar ve gıdalar ve metal tozları gibi ultra sert malzemelerin ultra ince öğütülmesi ve dağıtılmasında yaygın olarak kullanılmaktadır.

Jet değirmen, çok çeşitli kırma parçacık boyutlarına sahiptir ve kullanımı basit ve kolaydır. Ancak kırma işleminde kırma etkisi genellikle farklıdır. Jet değirmenin kırma etkisi esas olarak aşağıdaki faktörlerden etkilenir: gaz-katı oranı, besleme partikül boyutu, çalışma sıvısının sıcaklığı ve basıncı ve kırma yardımcıları.

- gaz-katı oranı

Parçalama sırasında jet değirmenin gaz-katı oranı önemli bir teknik parametre ve aynı zamanda önemli bir indekstir. Gaz-katı oranı çok küçükse, hava akışının kinetik enerjisi yetersiz olacak ve bu da ürünün inceliğini etkileyecektir. Ancak gaz-katı oranı çok yüksek olursa sadece enerji israfı olmaz, aynı zamanda bazı pigmentlerin dispersiyon performansı da bozulur.

- Besleme boyutu

Sert malzemeleri kırarken, beslemenin parçacık boyutu için de katı gereksinimler vardır. Titanyum tozu söz konusu olduğunda, kalsine edilmiş malzemeyi ezerken 100-200 mesh kontrol etmek gerekir; ezme yüzey işleminden sonra malzeme genellikle 40-70 elektir, 2-5 gözü geçmez.

- Çalışma sıvısı sıcaklığı

Çalışma akışkanının sıcaklığı çok yüksek olduğunda, gazın akış hızı artacaktır. Örnek olarak havayı alırsak, oda sıcaklığında kritik hız 320m/s'dir. Sıcaklık 480℃'ye yükseldiğinde, kritik hız 500m/s'ye yükseltilebilir, yani kinetik enerji %150 artar. Bu nedenle, çalışma sıvısının sıcaklığının arttırılması, kırma performansının iyileştirilmesi için faydalıdır. Etki.

- Çalışma sıvısı basıncı

Çalışan akışkanın basıncı, jet akış hızını üreten ana parametredir ve aynı zamanda pulverizasyon inceliğini etkileyen ana parametredir.

Genel olarak konuşursak, çalışan akışkan basıncı ne kadar yüksek ve hız ne kadar hızlı olursa, kinetik enerji de o kadar yüksek olur. Kırma basıncı esas olarak malzemenin ezilebilirlik ve incelik gereksinimlerine bağlıdır. Örneğin, titanyum tozunu toz haline getirmek için aşırı ısıtılmış buhar kullanıldığında, buhar basıncı genellikle 0.8-1.7MPa'dır, toz haline getirilmiş ve kalsine edilmiş malzeme genellikle daha yüksektir ve toz haline getirmeden sonra yüzey işleme tabi tutulmuş malzeme daha düşük olabilir.

Jet değirmenleri, kimya, madencilik, aşındırıcılar, refrakter malzemeler, pil malzemeleri, metalurji, yapı malzemeleri, ilaç, seramik, gıda, böcek ilaçları, yem, yeni malzemeler, çevre koruma ve diğer endüstrilerde ve çeşitli kuru toz malzemelerin ultra ince öğütülmesinde yaygın olarak kullanılmaktadır. . Dağılım ve parçacık şekli şekillendirme yaygın olarak kullanılmaktadır.

Jet değirmen, üçlü katot malzemelerinin işlenmesi için olağanüstü avantajlara sahiptir

Genel olarak konuşursak, temelde iki tür üçlü katot malzemesi vardır, biri nikel kobalt lityum alüminat NCA ve diğeri nikel kobalt manganez lityum NCM'dir. Temel amacı üçlü katot malzemesi pillerde kullanmaktır.

Üçlü malzemelerin işlenmesinde ana adımlar üç açıdandır. Birincisi: karışık aşındırıcılar, ikincisi: yüksek sıcaklıkta sinterleme ve üçüncüsü: kırma ve ayrıştırma. Materyal partikülleri, uygun partikül boyutu gerekliliklerini elde etmek için satın alınan bir jet pülverize edici sınıflandırıcı ile toz haline getirilebilir ve daha sonra istenen ideal üçlü materyal partiküllerini elde etmek için sınıflandırma yoluyla elenebilir. İdeal parçacık genellikle 42μm civarındadır ve dalgalanma 6μm'yi aşamaz. Bu tür parçacıklar bir jet değirmen tarafından işlenebilir.

Jet değirmen, üçlü katot malzemelerini işlemek için olağanüstü avantajlara sahiptir ve performansı aşağıdakilerde yatmaktadır:

- Parçacıkları şekillendirme ve parçacık boyutunu kontrol etme yeteneğine sahiptir. Bitmiş parçacıklar mükemmel bir şekle sahiptir ve farklı malzeme özellikleri ve gereksinimleri için kullanılabilir.

- Malzeme dağılımı dardır ve bitmiş ürün yüksek musluk yoğunluğuna sahiptir.

- Aşırı öğütme düşüktür ve bitmiş ürün oranı %96'nın üzerine çıkabilir.

- Ekipman aşınmaya dayanıklı malzemelerle kaplanmıştır, ekipman az aşınır ve bitmiş ürün yüksek saflığa sahiptir.

- Hassas kontrol için frekans dönüştürücü kullanılarak malzeme inceliği isteğe bağlı olarak 0,5-100μm arasında ayarlanabilir.

- Tam negatif basınç çalışması, düşük gürültü, toz kirliliği yok.

Üçlü malzemeleri ezmek için kullanılan jet değirmeni, ezildikten sonra belirtilen parçacık boyutunu doğru bir şekilde ayırabilen yerleşik bir yüksek hassasiyetli türbin sınıflandırma sistemine sahiptir ve tüm makine, toz kirliliğini etkili bir şekilde önlemek için kapalı devre çalışmasını benimser.