El molino de chorro controla eficazmente la densidad de partículas de las materias primas de la batería y ayuda al desarrollo de la industria.

El aumento de la densidad de partículas del material del electrodo positivo puede lograr el propósito de aumentar la densidad de energía de la batería. En este proceso, se puede decir que el molino de chorro jugó un papel clave, porque la densidad de partículas del material de la batería depende de la densidad de partículas de la materia prima. El molino de chorro puede pulverizar fácilmente los materiales de la batería con alta precisión, y el producto pulverizado es totalmente compatible con sus aplicaciones posteriores.

Los molinos de chorro tienen destacadas ventajas en materiales de batería, especialmente en la preparación de materias primas de material catódico, que se manifiestan específicamente en los siguientes aspectos:

[Alta eficiencia] El uso completo de la energía de chorro puede aumentar la eficiencia de trituración en un 30% en comparación con el molino de chorro tradicional. Cuando se usa junto con el clasificador, la distribución del tamaño de partícula es ultra-estrecha.

[Multiusos] Una máquina tiene múltiples usos, se puede utilizar como trituradora o como clasificador solo. El rango de tamaño de partícula de trituración es amplio y el tamaño de partícula del producto terminado se puede ajustar arbitrariamente dentro del rango de 1 ~ 45μm.

[Protección del medio ambiente] Baja temperatura, sin aplastamiento de los medios, para garantizar la pureza y las propiedades físicas y químicas del producto. El equipo funciona a presión negativa y no hay contaminación por polvo.

[Pequeña abrasión] El "molino de chorro + clasificador turbo de alta precisión" puede procesar polvo ultrafino con alta pureza y ultra-estrecho, evitando la abrasión de la parte trituradora del "spray + clasificador horizontal" y "lecho fluidizado + El La abrasión de la parte de clasificación del "clasificador horizontal" es especialmente adecuada para la molienda ultrafina de materiales de alta dureza y alta pureza.

[Gran producción] Cuando se producen productos con una distribución de tamaño de partícula ultra-estrecha, el rendimiento es más de 1 veces mayor que el de los molinos de chorro tradicional y de chorro común.

Cuando el molino de chorro está funcionando, el material se alimenta primero al silo y el alimentador uniforme envía el material a la cámara de trituración. El chorro supersónico generado por la rápida aceleración del aire comprimido a través de la boquilla forma un campo de flujo de chorro inverso centrípeto en la parte inferior de la cámara de trituración. El material en la cámara de trituración se fluidiza bajo el efecto de la diferencia. El material acelerado será pulverizado por impacto violento, colisión, cizallamiento y aplastamiento en la intersección de la tobera múltiple. Las partículas gruesas en el campo de flujo generado por la turbina son arrojadas cerca de la pared lateral bajo la acción de la fuerza centrífuga y caen de regreso a la cámara de trituración con el polvo grueso estancado para ser triturado nuevamente, mientras que el polvo fino que cumple con los requisitos de finura pasa a través de la trayectoria de flujo de la hoja del clasificador. Se transporta al separador ciclónico a través del tubo de escape para su recolección como producto terminado, una pequeña cantidad de polvo fino se separa aún más del gas y el sólido por el colector de bolsas, y el aire purificado se descarga mediante el ventilador de tiro inducido.

Aplicación del molino de chorro ultrafino en la industria química.

Con el desarrollo de la industria química, los materiales minerales no metálicos ultrafinos con una amplia gama de materias primas, precios relativamente baratos y tecnologías maduras de procesamiento y fabricación se han vuelto cada vez más utilizadas en la industria química.

Por ejemplo, el método químico húmedo se utiliza para fabricar polvo de Al2O3 ultrafino y de alta pureza. Debido a su alta resistencia mecánica, alta dureza, resistencia de aislamiento a alta temperatura, resistencia química y buena conductividad térmica, se ha utilizado ampliamente en la industria química. En todos los enlaces de producción. El catalizador ultrafino puede aumentar la velocidad de craqueo del petróleo de 1 a 5 veces. El fósforo rojo ultrafino no solo se puede convertir en un agente de combustión de alto rendimiento, sino que también puede producir nuevos materiales ignífugos al reaccionar con otras sustancias orgánicas. El contenido de sólidos ultrafino en pinturas, recubrimientos y tintes se puede convertir en nuevos productos con alto rendimiento y alta adherencia. En productos de papel, plástico y caucho, sus cargas sólidas: carbonato de calcio pesado, óxido de titanio, óxido de silicio y otras partículas ultrafinas pueden producir productos de caucho, plástico y papel de cobre de alto rendimiento. En las industrias de fibras químicas y textiles, el uso de óxido de hierro ultrafino y óxido de silicio puede mejorar la calidad y suavidad del producto.

Se puede ver que el polvo ultrafino juega un papel muy importante en la industria química, entonces, ¿cómo obtener un polvo ultrafino que cumpla con los requisitos de la industria? Aquí se necesita el molino de chorro. El molino de chorro es uno de los equipos de trituración ultrafina, y también es el mejor equipo en el equipo de trituración en seco.

En la industria química, los molinos de chorro se han utilizado ampliamente y desempeñan un papel vital en el procesamiento de diversas materias primas como catalizadores, retardadores de llama, revestimientos, tintes, carbonato de calcio y óxidos.

En el proceso de producción del molino de chorro, el aire comprimido se utiliza principalmente para congelar, filtrar y secar en el equipo, y luego formar un flujo de aire supersónico a través de las boquillas dentro del equipo. Después de una fuerte presión, se gira y se inyecta en la cámara de trituración, de modo que el material a triturar en la cámara de trituración presenta una forma fluidizada. En la cámara rotatoria de trituración, los materiales acelerados se juntan en la intersección de los chorros de varias boquillas, provocando violentas colisiones, fricciones y cizalladuras para alcanzar la trituración ultrafina de las partículas. El material pulverizado es transportado al área de clasificación del impulsor por el flujo de aire ascendente. Bajo la acción de la fuerza centrífuga de la rueda de clasificación y la fuerza de succión del ventilador, el polvo grueso y fino se separan. El polvo grueso regresa a la cámara de trituración por su propia gravedad para ser triturado nuevamente, y el polvo fino calificado Con el flujo de aire en el colector ciclónico, el polvo fino es recolectado por el filtro de mangas y el gas purificado es descargado por el tiro inducido. admirador.

Comprender el material del ánodo de la batería de litio: grafito esférico

El grafito (refiriéndose a la piedra natural, lo mismo a continuación) es un recurso mineral no metálico. Los materiales de grafito tienen varias propiedades especiales, como resistencia a altas temperaturas, conductividad eléctrica, conductividad térmica, lubricación, estabilidad química, plasticidad y resistencia al choque térmico. Entre ellos, el grafito esférico es un producto de alta gama en grafito y se utiliza en industrias emergentes estratégicas como vehículos de nueva energía, almacenamiento de energía y protección del medio ambiente.

El grafito esférico está hecho de grafito en escamas natural de alta calidad con alto contenido de carbono como materia prima, y la superficie del grafito se modifica mediante tecnología de procesamiento avanzada para producir productos de grafito con diferentes finuras y formas, como esferas ovaladas.

Indicadores para medir grafito esférico

- Índice de rendimiento físico

Tamaño de partícula (D50, μm), densidad del grifo (g / cm³), área de superficie específica (㎡ / g), humedad (%), carbono fijo (%)

- Índice de rendimiento electroquímico

Eficiencia de Coulomb (%), capacidad de carga (mAh / g), ciclo de vida (ciclos)

Ventajas y desventajas del grafito natural.

El grafito natural tiene las ventajas de ser utilizado como material de electrodo negativo para baterías de iones de litio: fuentes amplias, precio bajo, plataforma de bajo voltaje de carga y descarga y alta capacidad reversible (valor teórico 372mAh / g).

Sin embargo, existen muchos problemas con el grafito como material del electrodo negativo de la batería: mala compatibilidad con disolventes; bajo rendimiento en carga y descarga de alta corriente; durante la primera carga y descarga, la capa de grafito se despega debido a la co-incrustación de moléculas de disolvente, lo que conduce a una reducción de la vida útil del electrodo.

Formación de grafito esférico

A través de la esferoidización del grafito en escamas, la capacidad específica (≥350mAh / g), la eficiencia del primer ciclo (≥85%) y el rendimiento del ciclo del material del electrodo negativo se pueden mejorar significativamente.

- El tamaño de la granularidad

Como material de electrodo negativo para baterías de iones de litio, el tamaño de partícula D50 es el más adecuado entre 16 y 18 μm. Si el tamaño de partícula es demasiado pequeño, el área de superficie específica será mayor, lo que hará que el electrodo negativo consuma una gran cantidad de Li + durante el primer ciclo, formando así una película interfacial dieléctrica sólida, que es la primera eficiencia de carga y descarga; El área de contacto del líquido es pequeña, lo que afecta la capacidad específica del electrodo negativo.

- Equipo de producción de grafito esférico

Se ha industrializado la producción de grafito esférico. En la producción industrial, las máquinas moldeadoras de impacto de viento se utilizan principalmente para esferoidizar grafito en escamas. Entre ellos, el pulverizador de vórtice de flujo de aire es un equipo de uso común. Este método tiene menos impurezas durante el proceso de esferoidización, pero su equipo es de gran tamaño, la cantidad de grafito es grande y el rendimiento es bajo, lo cual es muy limitado en la preparación de laboratorio.

Modificación de grafito esférico

Hay dos puntos de partida principales para la modificación:

1. Reducir adecuadamente el área de superficie específica del molino de piedra para reducir la pérdida irreversible causada por el golpe excesivo de la película SEI y la co-incrustación de moléculas de solvente que causan el pelado laminar del grafito;

2. Introduzca otros elementos metálicos o no metálicos en el grafito para aumentar la capacidad de carga y descarga del grafito.

- Método de recubrimiento: mejora el rendimiento del ciclo del grafito

El método de revestimiento del modelo "núcleo-capa" utiliza materiales de grafito como "núcleo", y una "capa" de un material de carbono amorfo se recubre en su superficie. Los precursores de los materiales de carbono amorfo comúnmente utilizados incluyen resina fenólica, resina epoxi y carbono craqueado. El espaciado de las capas de los materiales de carbono amorfo es mayor que el del grafito, lo que puede mejorar el rendimiento de difusión de los iones de litio en él, lo que equivale a formar una capa amortiguadora de iones de litio en la superficie exterior del grafito, mejorando así la alta corriente. Rendimiento de carga y descarga de materiales de grafito.

El método de recubrimiento mejora el ciclo de vida de la batería, pero el proceso de recubrimiento actual todavía presenta ciertos problemas. El problema clave que debe resolverse en la actualidad es cómo formar una capa de recubrimiento completa y uniforme fuera del grafito y bien combinada con el grafito.

- Método de dopaje: aumente la capacidad de carga y descarga del grafito

La introducción de ciertos elementos metálicos o no metálicos en los materiales de carbono producirá cambios en la microestructura y el estado electrónico del carbono, lo que afectará el comportamiento de inserción de litio de los electrodos de carbono. En la actualidad, el más investigado es la introducción de boro, silicio y fósforo en materiales de carbono. Y otros elementos.

Otros métodos de modificación de uso común: oxidación superficial, formación de capas metálicas, rectificado mecánico

El material de grafito esférico tiene buena conductividad eléctrica, alta cristalinidad, bajo costo, alta capacidad teórica de inserción de litio, bajo potencial de carga y descarga y planeidad. Es una parte importante del material del ánodo de la batería de iones de litio y es un material de cátodo para la producción de baterías de iones de litio en el país y en el extranjero. El producto de reemplazo. Tiene excelente conductividad eléctrica y estabilidad química, alta capacidad de carga y descarga, ciclo de vida prolongado y protección ambiental.

Fuente del artículo: China Powder Network

Factores que afectan la finura de procesamiento del molino de chorro

Los principales factores que afectan la finura de la pulverización del molino de chorro son: las propiedades del material, la capacidad de procesamiento, la presión del gas, el tamaño de las partículas de alimentación, la distribución del tamaño de las partículas de la materia prima, si es una mezcla, etc.

Propiedades del material: En general, el molino de chorro se puede adaptar a la trituración de todos los materiales quebradizos. Sin embargo, debido a la diferente naturaleza del material, su rendimiento de trituración también es diferente. Debido a la diferencia en la resistencia, densidad, dureza, viscosidad, forma y propiedades eléctricas de varios materiales, inevitablemente conducirá a diferencias en los resultados de trituración, y la resistencia del material es un factor de influencia importante. Además, debido al contenido excesivo de humedad de ciertos materiales o del agua o aceite en la fuente de gas, las propiedades de los materiales triturados, como el aumento de la tenacidad y la viscosidad, afectarán la finura del triturado.

Capacidad de procesamiento: el mismo material procesado por el molino de chorro tiene diferente finura de trituración debido a la diferente capacidad de procesamiento. En términos generales, el rendimiento es directamente proporcional al tamaño de partícula del producto. Sin embargo, si el volumen de procesamiento es demasiado pequeño, habrá menos posibilidades de colisión entre partículas, lo que afectará la finura.

La presión de trabajo del gas del molino de chorro: el molino de chorro utiliza la energía de presión del fluido para convertir en energía de velocidad, por lo que cuanto mayor es la presión del gas, mayor es la tasa de flujo del chorro, lo que puede aumentar la energía de aplastamiento, es decir , el efecto aplastante.

Tamaño de partícula de alimentación: el mismo material tendrá diferentes tamaños de partícula después de la trituración debido a los diferentes tamaños de partícula de alimentación. Por supuesto, cuanto menor sea el tamaño de partícula del alimento, menor será el tamaño de partícula del producto.

La distribución del tamaño de partícula de las materias primas: Si el tamaño de partícula de la alimentación es más uniforme, la finura y la distribución del tamaño de partícula del producto serán mejores. Si la distribución del tamaño de partícula de la alimentación es muy amplia y el espesor es muy diferente, el resultado de la colisión de las partículas gruesas y las partículas finas durante el proceso de trituración afectará inevitablemente al efecto de trituración.

Material único y material mixto: debido a la diferencia en la naturaleza de los diversos componentes del material mezclado, las partículas blandas y duras o las partículas con alta y baja resistencia colisionarán entre sí y en otras situaciones durante la trituración, lo que puede afectar el efecto de trituración. .

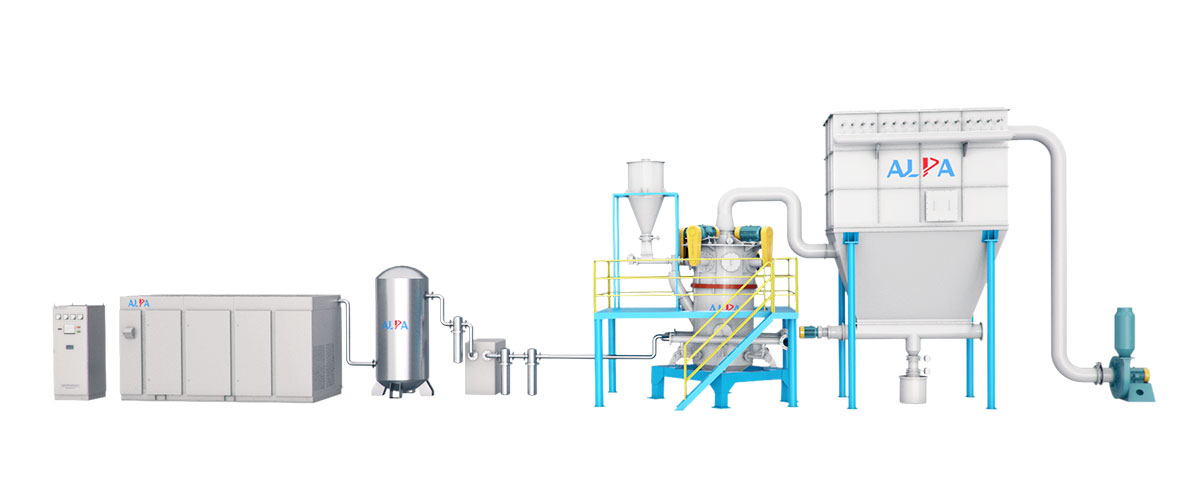

El molino de chorro se compone principalmente de molino de chorro, colector de ciclón, colector de polvo, ventilador de tiro inducido, armario de control eléctrico, etc. El molino de chorro es principalmente adecuado para el mecanismo de trituración, con una amplia gama de aplicaciones, alta finura del producto terminado y materiales típicos como diamante superduro, carburo de silicio, polvo metálico y otros pigmentos cerámicos de alta pureza. La conversión de la parte de aire de la fuente de gas en nitrógeno, dióxido de carbono y otros gases inertes puede hacer que la máquina se convierta en un dispositivo de protección de gas inerte, adecuado para el procesamiento de trituración y clasificación de materiales fácilmente oxidables.

Ventajas del molino de chorro utilizado en el procesamiento de trituración de minerales metálicos

Con el fin de desarrollar procesos profundos y productos de minerales no metálicos, en los últimos años, muchos países han investigado enérgicamente la tecnología y los equipos de micro-pulverización y pulverización ultrafina. Como molino de chorro como equipo de molienda superfino, sus productos muestran un excelente rendimiento en términos de finura, distribución del tamaño de partículas y pureza.

El molino de chorro utiliza un flujo de aire a alta presión (aire comprimido o vapor sobrecalentado) para hacer que los materiales estén sujetos a impacto (colisión), fricción y cizallamiento para lograr el propósito de trituración. Es un equipo de trituración ultrafino muy utilizado y altamente eficiente. El molino de chorro se puede usar en serie con un clasificador de etapas múltiples para producir productos con múltiples tamaños de partículas al mismo tiempo. El proceso de trituración se basa en la colisión entre los propios materiales, que es diferente de la trituración mecánica que se basa en el impacto de cuchillas o martillos sobre los materiales, por lo que el equipo es resistente al desgaste y la pureza del producto es alta. El equipo es fácil de desmontar y limpiar, liso y sin rincones muertos. El sistema de control adopta un control de programa, que es fácil de operar.

El modo de funcionamiento específico del molino de chorro es que el aire comprimido se filtra y se seca, y luego se rocía en la cámara de molienda a alta velocidad a través de la boquilla Laval. En la intersección de múltiples flujos de aire de alta presión, los materiales chocan, frotan y cortan repetidamente para triturarlos. Los materiales triturados Bajo la acción de la fuerza de succión del ventilador, se mueve con el flujo de aire ascendente al área de clasificación. Bajo la acción de la fuerte fuerza centrífuga generada por la turbina de clasificación giratoria de alta velocidad, los materiales gruesos y finos se separan. Las partículas gruesas descienden a la zona de trituración para continuar triturando.

Además del tamaño de partícula fino del producto, los productos de molino de chorro también tienen las características de distribución de tamaño de partícula estrecha, superficie de partícula lisa, forma completa, alta pureza, alta actividad y buena dispersabilidad. Por lo tanto, el molino de chorro, como equipo de molienda ultrafino avanzado, se utiliza ampliamente en la molienda ultrafina de minerales no metálicos y materias primas químicas.

El molino de chorro es adecuado para la pulverización en seco de diversos materiales con dureza de Mohs inferior a 9 y es especialmente adecuado para la pulverización de materiales con alta dureza, alta pureza y alto valor agregado.

La tecnología de clasificadores de aire es cada vez más importante en la industria de procesamiento de polvo.

La materia prima del clasificador de aire no solo es la base para la preparación de materiales estructurales, también es un material con funciones especiales, como cerámica fina, componentes electrónicos, tratamiento de ingeniería biológica, nuevos materiales de copia, materiales refractarios de alta calidad, y materiales relacionados con la química fina. Requerido por el campo. Con la aplicación cada vez más generalizada de clasificadores de aire en la industria moderna, el estado de la tecnología de clasificación de clasificadores de aire en el procesamiento de polvos se está volviendo cada vez más importante.

Principales tendencias de investigación de la superdivisión

(1) Investigar y desarrollar nuevos y potentes dispositivos de dispersión. En la actualidad se han aplicado métodos físicos y métodos químicos. En el método químico, se usa comúnmente para agregar un coadyuvante de dispersión al material antes de la clasificación en el proceso de pulverización anterior, pero este método aumentará el costo de producción y el dispersante puede contaminar el material, por lo que solo se usa en circunstancias especiales. . Los métodos físicos comúnmente utilizados son los dispositivos de dispersión de aire comprimido mecánicos o de alta velocidad, de los cuales el aire comprimido de alta velocidad es el más utilizado. Además, el método químico de modificación de la superficie para dispersar partículas es otra forma importante de dispersión ultrafina.

(2) Investigación en campo de flujo jerárquico. Analizar las características de flujo del campo de flujo de clasificación del clasificador de aire de tipo turbo y el movimiento de las partículas de clasificación (principalmente las características de movimiento del flujo de dos fases gas-sólido), aclarar los factores que influyen en el campo de flujo de clasificación, diseño formar una estructura razonable y reducir los vórtices locales La generación del campo de flujo graduado hace que el estado de flujo del campo de flujo graduado sea lo más uniforme posible.

(3) El diseño del campo de fuerza de clasificación y la exploración de nuevos principios de clasificación. Mediante el estudio de las características de la superficie de las partículas, los estados de la interfaz y las diferencias de comportamiento de las partículas en diferentes medios y diferentes campos de fuerza, se encuentran nuevos principios, métodos y enfoques, se diseñan campos de fuerza estables y ajustables, y un nivel superfino nuevo y más refinado. es desarrollado. máquina.

(4) Investigación sobre parámetros de desempeño y parámetros operativos del sistema. Mediante el estudio de los parámetros característicos del clasificador y el análisis de los parámetros operativos del sistema de clasificación (o sistema de clasificación por trituración), se diseña el equipo de clasificación de especificaciones razonables, y se optimizan los parámetros estructurales y los parámetros operativos del sistema para hacer el equipo de clasificación en un estado de funcionamiento ideal, es decir, alta eficiencia. , Ahorro energético y bajo consumo.

(5) Investigación sobre las medidas correspondientes para otros problemas en el proceso de superdivisión. Por ejemplo, en vista del peligro de explosión del polvo ultrafino, se lleva a cabo una investigación sobre el gas inerte como medio de clasificación; Para la prueba de tracción de polvo ultrafino, se puede llevar a cabo el desarrollo y la investigación de dispositivos de prueba con buen rendimiento de dispersión y operación estándar.

El molino de chorro se ha convertido en la primera opción para la preparación de materiales catódicos

Se pueden utilizar muchos tipos de equipos para triturar el material del electrodo positivo, tales como: trituradora, molino de arena de pines, molino de chorro, etc. En comparación con otros equipos de trituración, el tamaño de partícula promedio del material procesado por el molino de chorro es fino, el La distribución del tamaño de las partículas es más estrecha, la superficie de las partículas es lisa, la forma de las partículas es regular, la pureza es alta, la actividad es alta y la dispersión es buena, lo que cumple completamente con los requisitos de preparación de los materiales de los electrodos. Por lo tanto, los molinos de chorro se utilizan ampliamente.

En la actualidad, la preparación de materiales catódicos mediante molinos de chorro se ha convertido en la primera opción de la industria. El molino de chorro es un tipo de equipo que utiliza un flujo de aire de alta velocidad para lograr una molienda ultrafina de materiales secos. Consiste en una boquilla trituradora, un rotor de clasificación, un alimentador de tornillo, etc. El material ingresa a la cámara de trituración a través del alimentador de tornillo y el aire comprimido se inyecta en la cámara de trituración a alta velocidad a través de una boquilla supersónica especialmente configurada. El material se acelera en el chorro supersónico e impacta y choca repetidamente en la intersección de las boquillas para lograr el aplastamiento. El material pulverizado ingresa a la cámara de clasificación con el flujo de aire ascendente. Debido a la rotación de alta velocidad del rotor de clasificación, las partículas están sujetas a la fuerza centrífuga generada por el rotor de clasificación y la fuerza centrípeta generada por la acción viscosa del flujo de aire. Cuando la fuerza centrífuga es mayor que la fuerza centrípeta, las partículas gruesas por encima del diámetro de clasificación vuelven a ser trituradas. La cámara continúa siendo impactada y aplastada, y las partículas finas por debajo del diámetro de clasificación ingresan al separador ciclónico y al colector con el flujo de aire para su recolección, y el gas es descargado por el ventilador de tiro inducido.

Existen muchas ventajas de utilizar un molino de chorro para preparar materiales de cátodos, que se pueden resumir de la siguiente manera:

1. El molino de chorro tiene la capacidad de dar forma, las partículas terminadas tienen una morfología excelente y pueden obtener partículas esféricas (parecidas a una papa).

2. Distribución estrecha del tamaño de partícula y alta densidad de grifo del producto terminado.

3. La trituración excesiva es baja y la tasa de producto terminado puede alcanzar el 75% -95% o más.

4. El interior del equipo se puede revestir con materiales resistentes al desgaste, y el producto terminado tiene alta pureza y bajo desgaste del equipo.

5. El clasificador de flujo de aire adopta un ajuste de conversión de frecuencia, que se puede ajustar arbitrariamente entre 0.5μm y 100μm.

6. El equipo funciona de manera estable y no hay diferencia ni cambio cuando se enciende continuamente durante mucho tiempo.

7. Operación de presión negativa completamente cerrada, control automático, bajo nivel de ruido y sin contaminación por polvo.

El molino de chorro para material de electrodo positivo utiliza cerámica de precisión y revestimiento de poliuretano, que puede prevenir al 100% la contaminación por metales causada por el proceso de trituración de materiales y garantizar la pureza de los productos triturados. Es especialmente adecuado para materiales electrónicos que requieren un contenido de hierro extremadamente alto, como cobaltato de litio, manganato de litio, fosfato de hierro y litio, fosfato de hierro y litio, materiales ternarios, tetróxido de cobalto, carbonato de litio, cobaltato de níquel y litio y otros materiales de cátodos de baterías.

¿Cuáles son los factores relacionados con el grado de pulverización del molino de chorro?

El molino de chorro de aire es un tipo de granularidad fina entre los equipos de molienda en seco, por lo que es favorecido por muchas industrias. Entonces, ¿hasta qué punto se puede triturar el molino de chorro? En términos generales, el rango de trituración del molino de chorro está entre 1-74 micrones. Pero no significa que pueda ser tan delgado como 1 micrón, sino que se ve afectado por muchos factores. Echemos un vistazo a continuación.

El molino de chorro utiliza la energía cinética del flujo de aire de alta velocidad para hacer que las partículas choquen y se froten entre sí para aplastarse. Tiene las características de proceso de producción continuo, gran capacidad de producción y alto grado de automatización. Se puede utilizar en una variedad de industrias de procesamiento fino, como materiales electrónicos, productos químicos, minería, polvo metálico, etc.

¿Hasta qué punto puede aplastarse el molino de chorro? Está relacionado con los siguientes factores:

1. Para la finura inicial de las materias primas, el molino de chorro generalmente requiere que la alimentación sea inferior a 50 mallas.

2. Está relacionado con las propiedades físicas del material, la fluidez del material y la uniformidad de las partículas están relacionadas. Algunos materiales tienen poca fluidez, muchas impurezas y un alto contenido de disolvente. Puede haber bloqueo de material durante el proceso de producción. En este momento, se necesita un equipo especial para hacer esto. No todos los materiales se pueden pulverizar con equipo estándar para lograr una pulverización fina. .

3. Está relacionado con la presión de trituración en el proceso de trituración. La presión de alimentación de algunos equipos es mayor que la presión de trituración y la presión de trituración de algunos equipos es mayor que la presión de alimentación. Los materiales específicos deben diseñarse específicamente.

4. Está relacionado con la velocidad de alimentación. No todos los materiales tienen buena fluidez. Ya se trate de alimentación por tornillo o por vibración, el proceso de alimentación es un factor muy importante. Algunos materiales muy finos son difíciles de alimentar. En este momento, es necesario utilizar una configuración personalizada dedicada para lograr el efecto de alimentación.

5. También existe una relación con el grado de optimización del molino de chorro. Hay muchos fabricantes de molinos de chorro, pero la finura del mismo material fabricado por diferentes fabricantes es diferente, incluso si está fabricado con diferentes modelos de equipos del mismo fabricante. La finura también es diferente, pero según la experiencia, el efecto de una trituradora más grande es mejor que una más pequeña.

6. Está relacionado con el método de operación de la competencia del operador. Algunos equipos requieren una operación de presión pequeña y luego grande para arrancar, y algunos se operan directamente en un solo paso.

De lo anterior se puede ver que hay muchos factores que afectan el tamaño de partícula límite del molino de chorro, el más importante de los cuales son las propiedades físicas de la materia prima. Cuanto más seca y quebradiza sea la materia prima, más fino será el tamaño de partícula límite que se puede alcanzar. Por ejemplo, las materias primas como el polvo de carbono y el grafito tienen mejor fragilidad. Si utiliza un molino de chorro, puede obtener fácilmente polvo fino de micrones o incluso submicrones.

El clasificador de aire es un equipo favorable para controlar el tamaño de las partículas del producto.

El clasificador de aire ultrafino se puede operar en un estado estéril. El tamaño de partícula promedio del material después del clasificador de aire es fino, la distribución del tamaño de partícula es estrecha, la forma de partícula es suave y tiene las características de alta pureza, alta actividad y buena dispersión. Además, no se genera calor durante el proceso de pulverización, que es adecuado para pulverizar sustancias de bajo punto de fusión y sensibles al calor. Por lo tanto, la trituradora de flujo de aire ultrafina es muy adecuada para la preparación de medicamentos ultrafinos. Según las estadísticas, alrededor del 25% de los clasificadores de flujo de aire ultrafinos internacionales se utilizan para la industria farmacéutica.

El control del tamaño de partícula del producto por el clasificador de aire depende principalmente del tamaño de partícula de la materia prima, la presión de trituración, la presión de alimentación y la velocidad de alimentación. La relación lógica entre el clasificador de aire y estos parámetros es: cuanto menor es el tamaño de la materia prima, mayor es la eficiencia de trituración; cuanto mayor sea el tamaño de la materia prima, menor será la eficiencia de trituración. Cuando la presión de trituración y la presión de alimentación son constantes, la reducción de la velocidad de alimentación hará que el producto sea más fino y espeso. En el caso de una cierta velocidad de alimentación, el tamaño de partícula del producto será más fino, la presión de trituración se reducirá y el producto se volverá más espeso. Por lo tanto, el control del tamaño de partícula depende del ajuste de los parámetros en el proceso del clasificador de aire ultrafino para lograr diferentes finuras de molienda. Antes de triturar, es necesario determinar la relación entre la velocidad de alimentación y la presión y luego determinar los parámetros de trituración apropiados para cumplir con los requisitos de tamaño de partícula del cliente. El tamaño de partícula del producto debe ser verificado por un detector de tamaño de partícula para verificar la finura y el rango de distribución. Además, si la medición con el microscopio electrónico puede ser más precisa, por supuesto, también se puede comparar con el detector de tamaño de partículas de fama internacional.

El clasificador de aire es una máquina relativamente precisa. En el proceso de uso y mantenimiento diarios, algunos detalles aún requieren la atención del operador. Para mejorar la eficiencia de clasificación del clasificador de aire ultrafino, es necesario verificar si las materias primas cumplen con los requisitos antes de la producción. Mezcle materias extrañas en la materia prima. Durante el proceso de producción, se debe mantener una cierta cantidad de material en la cavidad de molienda del clasificador de aire. Bajo la condición de flujo constante de gas de pulverización, hay más materiales en la cámara de molienda, la corriente del clasificador es mayor y los materiales en la cámara de molienda son menores y la corriente del clasificador es menor. Además, la velocidad de alimentación debe ser uniforme y estable, ni demasiado rápida ni demasiado lenta. Si la velocidad de alimentación es demasiado rápida, el equipo se sobrecargará.

El equipo debe mantenerse con regularidad y la presión de suministro de aire debe controlarse con frecuencia para cumplir con la presión requerida para la trituración, así como el motor de clasificación del clasificador de flujo de aire. Después de que el equipo funcione durante 3000 horas, o para el apagado prolongado y el almacenamiento y la reutilización a largo plazo, limpie las boquillas y las cámaras de molienda. Los materiales de la pared interior deben limpiarse a tiempo para evitar que el efecto de clasificación del clasificador de aire se vea afectado.

El molino de chorro ultrafino proporciona una nueva forma de polvo médico

Los pulverizadores tradicionales también tienen un tamaño de partícula y una tasa de extracción de polvo muy altos, y tienen ciertas limitaciones en la tasa de recolección de polvo y la conservación de ingredientes efectivos, etc., y deben ajustarse en consecuencia cuando se utilizan en diversas industrias. La tecnología de molino de chorro ultrafino es mejor cuando se pulveriza, proporcionando una nueva salida para el polvo de medicina china ultrafino.

El principio de funcionamiento del molino de chorro ultrafino es hacer pasar aire comprimido purificado y seco a través de una boquilla especial de cierta forma para formar un flujo de aire a una velocidad de 3.600 kilómetros por hora. Con su enorme energía cinética, los materiales animales chocan entre sí en la cavidad de pulverización cerrada, lo que hace que los materiales de Mohs con una dureza de 1-10 se trituran en un polvo superfino. El tamaño y la salida de las partículas requeridas se pueden controlar de manera efectiva ajustando los parámetros de trabajo del clasificador de trituración.

Las características de los productos de molino de chorro ultrafino son:

1. El equipo solo necesita aire comprimido para funcionar y no requiere un motor para su clasificación. El equipo en sí tiene un dispositivo automático de clasificación de gases.

2. Bajo consumo de energía, la pulverización por chorro en sí es un proceso de pulverización con mayor consumo de energía. Nuestro equipo ha sido optimizado para que el flujo de aire de pulverización sea mayor que el flujo de aire de alimentación sin retroceso, lo que garantiza un menor consumo de energía.

3. Todo el sistema está hecho de acero inoxidable y la superficie interna del espejo tiene un pulido de 0,2 micrones, lo que reduce la adherencia y la pérdida.

4. El sistema de recolección de ciclones puede reducir efectivamente la pérdida de materiales y evitar costosas pérdidas de producción.

5. Al utilizar la alimentación de doble tornillo, puede funcionar de forma continua y estable de forma eficaz, lo que garantiza una distribución estable del tamaño de las partículas.

6. El equipo es fácil de limpiar e instalar y fácil de desmontar y montar.

7. El equipo está equipado con ruedas, que se pueden trasladar fácilmente al taller de limpieza para limpiar el equipo.

Con el avance continuo de la tecnología de pulverización por chorro ultrafino, el proceso farmacéutico también está mejorando constantemente. El molino de chorro juega un papel relativamente importante en el proceso de trituración farmacéutica y ha logrado ciertos avances en la mejora de la calidad de los productos farmacéuticos. Mejorar la eficiencia, la finura de la pulverización y la distribución uniforme del tamaño de partículas del pulverizador de chorro ultrafino es la dirección de la investigación y el desarrollo empresarial.