Calcio pesado + equipo de procesamiento superfino

Hay muchos tipos de equipos pesados de procesamiento y trituración de calcio. Se combinan con máquinas de grado ultrafino para formar un sistema de procesamiento ultrafino, que generalmente puede lograr el efecto de producción ultrafina. En la actualidad, la demanda principal de productos de calcio pesados en el mercado de calcio pesado es de productos de calcio pesados de malla 600 a 1500. La tasa de valor agregado de los productos pesados de calcio es relativamente baja (en comparación con el talco, la barita, el caolín, etc.) y la incrustación es uno de los principales factores que afectan los beneficios.

El equipo de procesamiento ultrafino de calcio pesado se divide en equipo de molienda y equipo de clasificación. El equipo de molienda incluye un molino Raymond, un molino de vibración, un molino de agitación en seco, un molino de rodillos anulares, un molino vertical, un molino de bolas y una máquina de grado ultrafino tipo impulsor que adopta el principio de corrientes parásitas forzadas.

Comparación de varios tipos de equipos de procesamiento ultrafinos

| Tipo de dispositivo | Finura del producto (malla) | Mejor finura (malla) | Ventaja | Defecto |

| Raymond Mill (con clasificador) | 100~1250 | <400 | La producción de productos por debajo de 400 mesh tiene grandes ventajas. | Bajo contenido de polvo, pequeña capacidad de producción para productos de más de 800 mallas |

| Molino de vibración (con clasificador) | 1250~2500 | >1250 | Alta eficiencia de molienda, alto contenido de polvo fino. | Relación de aspecto grande, fenómeno grave de exceso de pulido |

| Molino de mezcla en seco (con clasificador) | 1250~6000 | >2500 | Alta eficiencia de molienda | - |

| Molino de rodillos de anillo (con clasificador) | 400~1500 | <1500 | Ahorro de energía, baja inversión | La producción de una sola máquina es baja, la estabilidad del producto es deficiente |

| Molino vertical (con clasificador) | 200~1500 | <400 | Alta eficiencia de molienda | - |

| Molino de bolas (con clasificador) | 600~6500 | 800~2500 | Gran escala de producción autónoma | - |

Aunque los molinos Raymond son equipos de uso común en las empresas pesadas de calcio, la mayoría de los equipos es difícil de lograr una producción a gran escala de calcio pesado ultrafino.

La práctica ha demostrado que en la producción seca a gran escala de productos de calcio pesados ultrafinos con más de 600 mallas, existen principalmente dos tipos de tecnologías y equipos adecuados para el desarrollo de la industria, a saber, molinos de bolas de alta fina con ultra -máquinas de grado fino y molinos verticales ultrafinos con molinos ultrafinos. Máquina niveladora de subdivisión.

Comparación de sistemas de procesamiento entre molino vertical y molino de bolas

| Parámetro | Molino de bolas + clasificador | Molino vertical ultrafino + clasificador | |

| Escala de producción independiente | Más grande | Grande | |

| <Malla 400 | Inapropiado | Muy adecuado | |

| Malla 400 ~ 600 | Más apropiado | Muy adecuado | |

| Alto consumo de energía, pero la superficie específica del producto también es alta | Bajo consumo de energía | ||

| Malla 600 ~ 1000 | Muy adecuado | Muy adecuado | |

| Alto consumo de energía, gran superficie específica del producto | Bajo consumo de energía | ||

| > Malla 1000 | Muy adecuado | Necesita una clasificación secundaria | |

| Calidad de producto estable | La calidad de los productos en polvo bajo la clasificación secundaria fluctúa. | ||

| Mayor superficie específica | |||

| El consumo de energía | <Malla 1250 | Elevado | Bajo |

| > Malla 1250 | Igual que los productos de malla <1250 | Ligeramente más alto | |

| Rango de adaptación del producto | Más adecuado para la industria del papel y el revestimiento. | Más adecuado para la industria del plástico. | |

Con respecto a la fluctuación de la calidad (finura) del polvo (grado inferior) bajo la clasificación secundaria del molino vertical, la descripción es la siguiente: el molino vertical produce calcio pesado y la finura del producto molido es generalmente inferior a 1000 mesh . Si se produce una malla 1250 Los productos anteriores deben clasificarse dos veces. De manera similar, la clasificación secundaria del polvo de malla 800 producido por el molino vertical da como resultado diferentes distribuciones de tamaño de partícula de los dos productos inferiores, lo que dificulta la definición de la calidad de los productos inferiores.

El uso de molinos de bolas y grandes clasificadores permite producir calcio pesado en una sola máquina a gran escala. La capacidad de una sola máquina del molino de bolas es la más grande y su rendimiento es más destacado cuando se producen productos con más de 1250 mallas. El molino vertical superfino tiene un obvio efecto de ahorro de energía al producir productos de calcio pesados de malla 400 ~ 1000. La producción de clasificadores grandes ha sido muy madura y confiable, produciendo polvo de calcio pesado por debajo de 2500 mallas, lo que reduce en gran medida los costos de inversión y los costos de mantenimiento. El uso combinado de múltiples clasificadores grandes es una forma eficaz de diversificar productos al mismo tiempo. La demanda de polvo de calcio pesado ultrafino por debajo de 2 μm está aumentando rápidamente, y la investigación sobre clasificadores submicrónicos a gran escala es la tarea principal en la actualidad.

Fuente del artículo: China Powder Network

Método de preparación y modificación del negro de humo blanco.

El negro de humo blanco es un término general para polvo fino o partículas ultrafinas anhidras e hidratadas de dióxido o silicato de silicio. Es un polvo fino blanco, no tóxico, amorfo o sustancia granular, y su contenido de dióxido de silicio es superior al 90%, el tamaño de partícula original es generalmente de 5-40 nm, debido a que la superficie contiene más grupos hidroxilo, es fácil de absorber. agua y se convierten en partículas finas agregadas.

Los productos de negro de humo blanco se pueden dividir en método de precipitación negro de humo blanco y método de fase gaseosa negro de humo blanco según la fabricación, y se pueden dividir en método de fase gaseosa negro de humo blanco, negro de humo blanco precipitado ordinario y negro de humo blanco precipitado altamente disperso según al mercado.

El negro de carbón blanco en fase gaseosa tiene un tamaño de partícula pequeño (15-25 nm), pocas impurezas y alta pureza, resistencia superior al agua, buenas propiedades dieléctricas, excelentes propiedades de vuelo y un refuerzo superior, pero el proceso es complejo y el precio es alto.

La sílice precipitada tiene un tamaño de partícula grande (20-40 nm), baja pureza, deficiente refuerzo y propiedades dieléctricas, pero puede cambiar las propiedades de flexión y agrietamiento del caucho, y tiene un buen rendimiento de proceso y un precio bajo.

Preparación de negro de humo blanco

El método tradicional de preparación de negro de humo blanco consiste en utilizar silicato de sodio, tetracloruro de silicio y ortosilicato de etilo como fuente de silicio. Excepto por el silicato de sodio, otros costos son muy altos. El nuevo método utiliza minerales no metálicos baratos como fuente de silicio, lo que reduce en gran medida el costo de producción del negro de humo blanco.

El uso de minerales no metálicos para producir negro de humo blanco es técnicamente factible y tiene buenos beneficios económicos. Las materias primas comúnmente utilizadas son diatomita, serpentina, bentonita, caolín, wollastonita, arena de cuarzo, sepiolita y protuberancias. Piedra de varilla, cenizas volantes, axonita, ganga de carbón, fosforita amarilla, etc.

Modificación de la superficie del negro de carbón blanco

La modificación de la superficie del negro de humo blanco es usar el modificador para hacer que los grupos hidroxilo en la superficie del negro de humo blanco reaccionen con el modificador a través de un proceso químico para eliminar o reducir el grupo silanol en la superficie para lograr el propósito de cambiar las propiedades de la superficie. .

Hay tres tipos de grupos hidroxilo en la superficie del carbono blanco: grupos hidroxilo aislados y no perturbados, grupos hidroxilo adyacentes que forman enlaces de hidrógeno entre sí y dos grupos hidroxilo conectados a un átomo de Si.

El proceso de modificación en seco es simple, los procedimientos de posprocesamiento son pocos y la producción a gran escala es fácil. El proceso de producción de modificación húmeda es simple, utiliza menos equipo y menor costo de producción.

Aplicación de negro de humo blanco

Agente reforzante y relleno en campo de caucho

Transportador y llenadora para piensos, pesticidas y medicinas

Mate, espesante y anti-sedimentación de pintura y tinta.

Agente de fricción y espesante para pasta de dientes, relleno para fabricación de papel.

Proceso de producción superfino y proceso de modificación de micropolvo de silicio para laminado revestido de cobre

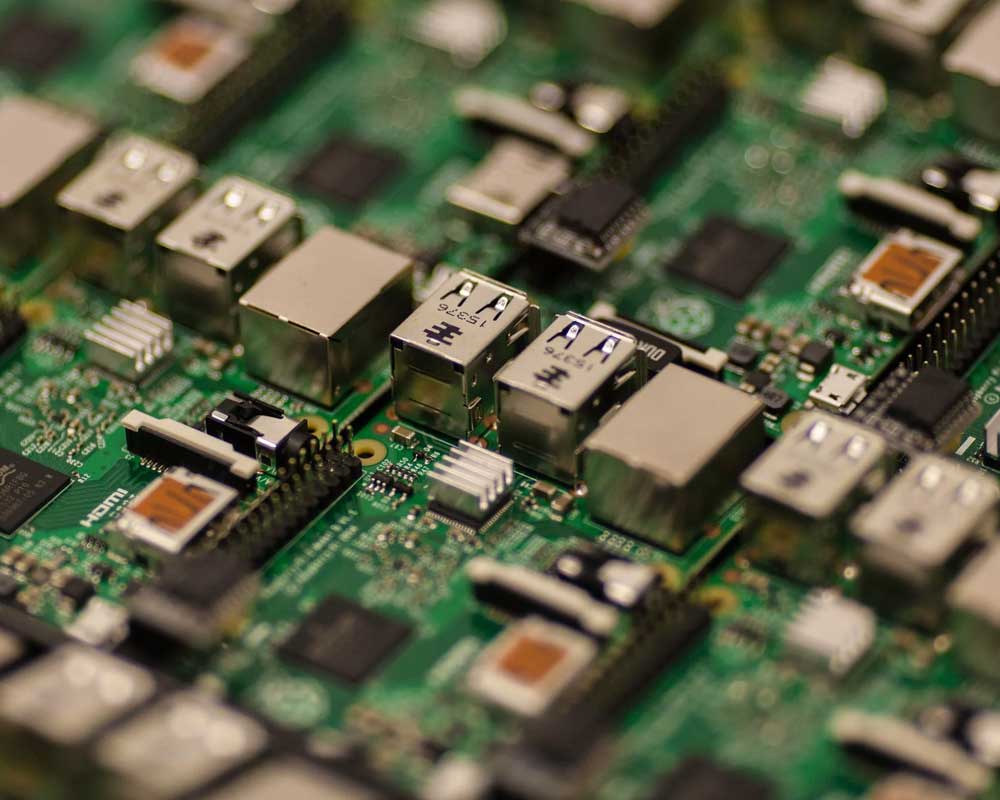

El laminado revestido de cobre (CCL, por sus siglas en inglés) es un material básico electrónico que se fabrica impregnando tela de fibra de vidrio u otros materiales de refuerzo con una matriz de resina, cubriendo uno o ambos lados con una lámina de cobre y prensado en caliente. Se utiliza en equipos de comunicación, electrónica de consumo, informática, electrónica automotriz, control industrial médico, aeroespacial y otros campos. Las opciones de cargas para CCL incluyen polvo de sílice, hidróxido de aluminio, hidróxido de magnesio, polvo de talco, polvo de mica y otros materiales.

El micropolvo de silicio tiene ventajas relativas en cuanto a resistencia al calor, propiedades mecánicas, propiedades eléctricas y dispersabilidad en el sistema de resina. Se puede utilizar para mejorar la resistencia al calor y la humedad, la rigidez CCL delgada, la estabilidad dimensional y la precisión del posicionamiento de la perforación La suavidad de la pared interior, la adhesión entre las capas o la capa aislante y la lámina de cobre, y la reducción de la temperatura Coeficiente de expansión.

Tipos de polvo de silicona para laminados revestidos de cobre

En la actualidad, el polvo de silicio utilizado en laminados revestidos de cobre de circuito integrado incluye principalmente cinco variedades: polvo de silicio cristalino, polvo de silicio fundido (amorfo), polvo de silicio esférico, polvo de silicio compuesto y polvo de silicio activo.

- Polvo de sílice cristalina

Iniciado temprano, el proceso es maduro y simple, y el precio es relativamente barato. Tiene un gran efecto en la mejora de la rigidez, la estabilidad térmica y la absorción de agua del laminado revestido de cobre.

El impacto en el sistema de resina no es óptimo, la dispersabilidad y la resistencia a la sedimentación no son tan buenas como el polvo de silicio esférico fundido, la resistencia al impacto no es tan buena como el polvo de silicio transparente fundido, el coeficiente de expansión térmica es alto y la dureza es grande y el procesamiento es difícil.

- Polvo de sílice fundido

El color blanco, alta pureza, bajo coeficiente de expansión lineal, baja tensión, se utiliza principalmente en compuestos de moldeo de circuitos integrados a gran escala y ultra gran escala, compuestos epoxi moldeables y de encapsulado, especialmente en la aplicación de laminados revestidos de cobre de alta frecuencia. .

La temperatura de fusión más alta requiere una mayor capacidad de producción de la empresa, un proceso complicado y un mayor costo de producción. Generalmente, la constante dieléctrica del producto es demasiado alta, lo que afecta la velocidad de transmisión de la señal.

- Polvo de sílice esférico

La fluidez es buena, la tasa de llenado en la resina es alta, la tensión interna es baja, el tamaño es estable, el coeficiente de expansión térmica es bajo después de ser convertido en la placa, y tiene una alta densidad aparente y una distribución uniforme de la tensión. por lo que puede aumentar la fluidez y reducir la viscosidad.

El precio es muy elevado y el proceso es complicado. En la actualidad, no se ha utilizado a gran escala en la industria de los laminados revestidos de cobre, y se utiliza una pequeña cantidad en los campos de las placas portadoras de circuitos integrados y las placas de circuitos impresos.

- Polvo de silicio compuesto

Buena resistencia a la temperatura, buena resistencia a la corrosión por ácidos y álcalis, mala conductividad térmica, alto aislamiento, baja expansión, propiedades químicas estables; dureza moderada, fácil de procesar, reduce el desgaste de la broca en el proceso de perforación y reduce la contaminación por polvo durante el proceso de perforación.

Si se puede garantizar el rendimiento del laminado revestido de cobre, es necesario reducir el costo.

- Polvo de sílice activa

Buena resistencia a la temperatura, buena resistencia a la corrosión por ácidos y álcalis, mala conductividad térmica, alto aislamiento, baja expansión, propiedades químicas estables y alta dureza.

Los sistemas de resina utilizados por los fabricantes de laminados revestidos de cobre no son los mismos. Es difícil para los fabricantes de polvo de silicio hacer que el mismo producto sea adecuado para los sistemas de resina de todos los usuarios, y los fabricantes de laminados revestidos de cobre están más dispuestos a agregar modificadores ellos mismos debido a sus hábitos.

Proceso de producción de polvo de silicio ultrafino

A medida que los productos electrónicos se vuelven más livianos, más delgados, más cortos y más pequeños, el uso de relleno de micropolvo de silicona en laminados revestidos de cobre también requiere cada vez más ultrafinidad. El método de síntesis química de polvo de silicio ultrafino tiene un rendimiento bajo y un proceso complejo. El método de pulverización física tiene un costo bajo, un proceso simple y es adecuado para la producción industrial en masa. El método de pulverización se divide en un proceso seco y un proceso húmedo.

- Proceso seco

El proceso es alimentación → trituración → clasificación → recogida → envasado. El proceso es simple y el costo de producción es bajo. Generalmente, las empresas de producción de polvo de silicio eligen este proceso.

El equipo de trituración y clasificación es la clave. El equipo de molienda utiliza principalmente molinos de bolas. El consumo de energía del molino de bolas es relativamente bajo y la capacidad de producción es grande. Para algunos productos con requisitos de pureza más altos, se puede utilizar el molino de chorro porque el molino de chorro no introduce el medio de trituración, pero el consumo de energía del molino de chorro es relativamente alto. Bajo. El equipo de clasificación es un clasificador de flujo de aire general.

- Proceso húmedo

El proceso es alimentación → trituración → secado → desagregación → clasificación → recogida → envasado. Se requieren procesos de secado y desagregación. El proceso es complicado y el costo de producción es alto. Menos empresas adoptan este proceso. El punto de corte es inferior a 5 micrones y requiere una superficie. Este proceso es más adecuado para procesar productos.

De hecho, para el mismo proceso, cuanto más fino es el tamaño de partícula del producto, menor es el punto de corte, mayor es el consumo de energía, menor es la productividad, más grave es el desgaste del equipo, más obvio es el aumento de los costos de producción, y cuanto mayor sea el costo.

Modificación de superficie de polvo de silicio ultrafino

La modificación de la superficie del polvo de silicio ultrafino puede reducir la interacción entre partículas, prevenir eficazmente la aglomeración de partículas, reducir la viscosidad de todo el sistema y aumentar la fluidez del sistema; puede mejorar la compatibilidad de las partículas con la matriz de resina y hacer que las partículas de relleno se puedan dispersar uniformemente en el pegamento.

La clave para la modificación de la superficie radica en cómo hacer que el modificador se disperse uniformemente en la superficie de las partículas mientras se aseguran las condiciones de unión química entre el modificador y la superficie de la partícula.

El proceso de modificación en seco es relativamente simple y el costo de producción es relativamente bajo, pero el efecto es relativamente pobre. El proceso húmedo tiene un mejor efecto de modificación, pero el proceso es complejo, requiere procesos de secado y despolimerización y el costo de producción es alto.

Para laminados convencionales revestidos de cobre con polvo de silicona, generalmente se recomienda la modificación en seco. Para un corte de 8 μm y un corte de 6 μm, se recomienda un proceso en seco. Para productos con un corte de 5 μm o menos, se recomienda un proceso húmedo. Para productos más finos, se ha utilizado la síntesis en fase gaseosa para la modificación de la superficie.

Con la profundización continua de la comprensión de los fabricantes de laminados revestidos de cobre sobre el micropolvo de silicio, también se plantean nuevos requisitos para las impurezas del micropolvo de silicio. Esto se debe principalmente a que la impureza del micropolvo de silicio afecta la apariencia, el aislamiento y la resistencia al calor del PP y el sustrato de CCL. Ven negativamente. Las impurezas de polvo de silicio se pueden dividir en dos categorías: impurezas magnéticas e impurezas no magnéticas según sean magnéticas o no.

La clave para el control de impurezas es asegurar que las impurezas de la materia prima sean lo suficientemente bajas; para evitar que se introduzca el medio ambiente durante el proceso de producción; para evitar que se desgasten los equipos y las tuberías; para eliminar impurezas durante el proceso de producción (utilizando un separador magnético para eliminar las impurezas magnéticas, que es difícil de eliminar las impurezas no magnéticas).

Las tendencias futuras de los rellenos para laminados revestidos de cobre son las siguientes:

- Funcionalización: Low Dk, Low Df, alta conductividad térmica, retardante de llama, etc.

- Alto nivel de llenado: alto nivel de llenado significa un mejor rendimiento de los rellenos inorgánicos, incluido el CTE bajo, el dieléctrico bajo y la conductividad térmica alta.

- Diseño de partículas: los problemas de interfase y aglomeración requieren una mejora continua en la tecnología de tratamiento de superficies; Los productos esféricos son la elección para aplicaciones de alta gama.

- Diseño de distribución del tamaño de partícula: en respuesta al adelgazamiento, el tamaño de partícula debe reducirse continuamente, pero también es necesario evitar la dificultad de dispersión.

- Control de impurezas: los sustratos ultrafinos, altamente confiables y altamente conductores térmicos esperan que el contenido de impurezas del relleno sea lo más bajo posible.

Fuente del artículo: China Powder Network

Tipos de bolas de medios de molienda

Cuando el molino de bolas está funcionando, se basa en el impacto y la acción de trituración del medio sobre el material para completar la trituración del material. En el proceso mecánico de trituración del material por parte del medio, el medio se utiliza como medio energético para convertir la energía externa en el trabajo de trituración del material. Y juega un papel en la trituración del material.

Bola de medios de molienda de metal

Desde la década de 1980, bolas de molienda de hierro fundido de aleación de cromo, bolas de molienda de hierro fundido de baja aleación de múltiples elementos, varias bolas de acero templado con calor residual de aleación baja y baja en carbono medio y alto, bolas de molienda de acero de laminación y forja de bainita en frío y hierro dúctil de matriz multifásica Las bolas de molienda se han desarrollado sucesivamente.

Bola de medios de molienda no metálica

- Medios de pulido de piedra de bola natural

El medio de pulido de piedra de bola natural se refiere principalmente a materiales naturales como sílice, guijarros marinos y guijarros. En los últimos años, con el creciente agotamiento de la piedra de bola natural de alta calidad y el rápido desarrollo de la industria cerámica, los medios de molienda de piedra de bola natural han sido básicamente reemplazados por medios de molienda artificiales.

- Bola de medios de molienda de SiO2

Hay dos tipos de bolas de molienda de SiO2 : bolas de ágata natural y bolas de vidrio de cuarzo. Las bolas de molienda de ágata natural son caras y difíciles de usar en la industria de producción de cerámica. Solo se utilizan en experimentos y en algunas industrias especiales, y la cantidad es muy pequeña. Las bolas de vidrio de cuarzo que se utilizan para moler tienen baja densidad, alta abrasión, baja eficiencia de molienda y son frágiles. A excepción de la trituración de polvo de cuarzo y algunos polvos especiales, no se utiliza vidrio de cuarzo para la trituración de otros polvos cerámicos. Muele la bola.

- Bola de medios de molienda AI2O3

La bola de medios de molienda AI2O3 es una bola de cerámica con AI2O3 como componente principal, también llamada bola de cerámica AI2O3 . Debido a que la cerámica AI2O3 tiene excelentes propiedades como resistencia al desgaste, resistencia a la corrosión, resistencia a altas temperaturas, resistencia al impacto, etc., las bolas de cerámica AI2O3 se utilizan ampliamente en las materias primas de cemento blanco, procesamiento de minerales, cerámica, materiales electrónicos, materiales magnéticos y revestimientos, pinturas y otras industrias. El proceso de molienda es un medio de molienda de alta calidad.

- Bola de medios de molienda ZrSiO4

Las bolas de medios de molienda de ZrSiO4 son bolas de cerámica de ZrSiO4 preparadas con ZrSiO4 como materia prima principal, y la fracción de masa de ZrO2 es aproximadamente del 65% al 68% o menos. Las bolas de cerámica de ZrSiO4 se utilizan principalmente para la molienda ultrafina de materias primas de ZrSiO4 , que pueden aumentar el contenido de ZrSiO4 , pero debido a la alta abrasión y la baja resistencia, carecen de una buena perspectiva de mercado. Es reemplazado por medios de molienda ZrO2 con mejor rendimiento.

- Bola de medios de molienda ZrO2

La bola de medios de molienda de ZrO2 se refiere a la bola de cerámica de ZrO2 con estabilizador agregado y el contenido de ZrO2 alcanza más del 90%. La bola de cerámica de ZrO2 tiene las siguientes ventajas y características: tiene una mayor densidad y su fuerza de impacto es grande, por lo que tiene una mayor eficiencia de molienda. Se puede evitar la contaminación del producto. AI2O3, SiO2 y los medios de trituración de metales contaminarán el producto, mientras que el ZrO2 es químicamente inerte al dispersante. La superficie es lisa y dura, tiene una redondez excelente y una distribución de tamaño razonable, y el desgaste del medio en sí y del revestimiento de esmerilado es muy pequeño durante el proceso de esmerilado. Tiene alta tenacidad a la fractura, alta resistencia, resistencia al desgaste y resistencia al astillado. Es adecuado para trituración en húmedo, dispersión de lodo de alta viscosidad y funcionamiento en condiciones de funcionamiento de alta velocidad. Reduzca el tiempo de molienda requerido, tenga una mayor eficiencia de producción y menores costos de producción.

Fuente del artículo: China Powder Network

Proceso de producción y modificación de carbonato cálcico pesado

El carbonato de calcio pesado, también conocido como carbonato de calcio molido, o calcio pesado para abreviar, se obtiene procesando minerales de carbonato natural como materias primas. Tiene alta pureza química, alta inercia, buena estabilidad térmica, no se descompondrá por debajo de 400 ℃, alta blancura, baja absorción de aceite, bajo índice de refracción, suave, seco, libre de agua cristalina, baja dureza, bajo valor de abrasión, no tóxico , Insípido, inodoro, buena dispersión y otras ventajas.

Como relleno inorgánico funcional, el carbonato de calcio se utiliza principalmente en la fabricación de papel, plásticos, pinturas y revestimientos, caucho y otras industrias. Desde una perspectiva global, el carbonato de calcio para la fabricación de papel representa el 60% de la estructura de consumo.

Como relleno funcional, el carbonato cálcico pesado, su número de mallas, blancura y contenido de carbonato cálcico determinan sus áreas de aplicación. Malla 325, blancura del 95%, contenido de carbonato de calcio del 98% se puede utilizar para la fabricación de papel; Malla 325, blancura del 95%, contenido de carbonato de calcio del 98,5% se puede utilizar para mármol artificial; Malla 325, blancura del 90%, contenido de carbonato de calcio del 98% Puede utilizarse para la construcción; 400 mesh, 93% de blancura, 96% de contenido de carbonato de calcio se puede utilizar para caucho; Malla 400, blancura del 95%, contenido de carbonato de calcio del 99% se puede utilizar para plásticos; 400 mesh, blancura 95%, ácido carbónico 98,5% de contenido de calcio se puede utilizar para baldosas.

Con el desarrollo de equipos de trituración y clasificación, la producción y demanda de polvo de calcio pesado ultrafino ha aumentado significativamente. Entre ellos, también ha aumentado el uso de polvo de calcio pesado de malla 2500-6500 en la fabricación de papel de alta gama.

Producción de carbonato cálcico pesado

Las materias primas son minerales de carbonato como conchas, calcita, mármol, piedra caliza, creta y dolomita.

Los métodos comunes de procesamiento de calcio pesado incluyen métodos de combinación de procesos en seco, húmedo y seco-húmedo. El procesamiento en seco favorece la realización de una escala industrial y un cierto grado de refinamiento del producto; el procesamiento en húmedo favorece el logro de un mayor grado de refinamiento del producto y producción funcional; La combinación de procesos secos y húmedos conduce a compensar el proceso seco en productos de alta gama La insuficiencia.

Desde un punto de vista práctico, los productos con D97 = 2500 mesh o menos se producen generalmente por método seco; Los productos con malla D97 = 2500 ~ 6500 (o un contenido superior de 2μm) se suelen producir por método húmedo.

- Proceso seco

El equipo principal del proceso seco es el molino Raymond, molino de bolas, molino de chorro, molino de rodillos de anillo, molino de vibración, molino vertical y molino de impacto mecánico de alta velocidad.

En la actualidad, el procesamiento en seco de empresas a gran escala en el mundo utiliza principalmente equipos y tecnología de procesamiento de molinos verticales. Los beneficios a gran escala y de grano fino de la producción de polvo seco en molino vertical son los más obvios. Se ha convertido en una de las principales líneas de investigación en la tecnología de procesamiento refinado de polvo de calcio pesado en los últimos años.

- Proceso húmedo

El método húmedo se utiliza para procesar polvo de calcio pesado refinado y funcional, el número de malla es superior a 3000 y el equipo utiliza principalmente molinos de agitación. La adición de ayudas de pulverización en el molino de medios finos puede preparar polvo submicrónico o incluso nano ultrafino.

La molienda húmeda produce principalmente productos por encima de la malla 3000, y la molienda en seco produce principalmente productos por debajo de la malla 2500. La distribución del tamaño de partícula del calcio pesado producido por el método húmedo es estrecha, que es unimodal o bimodal; la distribución del tamaño de partícula del calcio pesado producido por el método seco es amplia y la distribución es bimodal o multimodal.

Las partículas de los productos de trituración en húmedo son generalmente esféricas o cuasi esféricas; Los productos secos son en su mayoría indeterminados y tienen bordes y esquinas evidentes.

- Combinación de proceso seco y húmedo

El proceso integrado seco-húmedo de molino vertical + clasificación secundaria + clasificación terciaria y molienda húmeda de múltiples etapas se puede usar para producir productos de malla 325 ~ 800 para satisfacer las necesidades básicas del mercado, y usar equipos de superdivisión para secundaria y terciaria La producción graduada de polvos finos de gama media y alta de 800 a 2500 mallas satisface las necesidades de los mercados de gama media y alta. El producto inferior adopta la molienda húmeda y otra molienda fina y desarrollo funcional, y produce un polvo funcional ultrafino de malla 2500 ~ 6500 para satisfacer la demanda del mercado de alta gama.

El proceso integrado seco-húmedo de molino vertical + clasificación secundaria + clasificación terciaria combinado con molienda húmeda de múltiples etapas no solo realiza la industrialización a gran escala de calcio pesado, productos refinados y funcionales, sino que también mejora la estructura del producto, que es el futuro. de ácido carbónico pesado Un proceso de demostración integrado para el desarrollo en profundidad de la transformación y mejora de la industria del calcio.

Modificación de carbonato cálcico pesado

Los minerales de carbonato cálcico pesado se disocian durante el proceso de trituración, y las partículas insaturadas Ca2+ y CO32- quedarán expuestas. Las partículas insaturadas se hidratarán con el agua superficial, haciendo que la superficie de las partículas pesadas de carbonato de calcio sea hidrófila y oleófoba. Los puntos activos en la superficie del carbonato de calcio pesado se pueden usar para modificaciones físicas y químicas para cambiar sus propiedades hidrofílicas y oleofóbicas.

Los métodos de modificación incluyen: modificación física del recubrimiento, modificación de la deposición de la superficie, modificación química de la superficie (modificación del agente de acoplamiento, modificación del agente de acoplamiento compuesto, modificación del recubrimiento del polímero, modificación de la materia orgánica), modificación mecanoquímica Modificación de la superficie de alta energía (irradiación, plasma, ultrasónico).

Optimice el efecto de la modificación de la superficie, el tamaño del carbonato de calcio pesado modificado es de tamaño nanométrico, ecológico y respetuoso con el medio ambiente, y la conversión de la modificación del carbonato de calcio en un tipo especial, tipo funcional y tipo de alto valor agregado es la tendencia de desarrollo del calcio pesado modificacion superficial.

Fuente del artículo: China Powder Network

Aplicación de polvo inorgánico en plásticos.

El plástico está en todas partes en la vida y el polvo está en todas partes en el plástico.

Los materiales en polvo para plásticos incluyen polvos inorgánicos y polvos que contienen carbono.

El polvo inorgánico se divide en residuos industriales y polvo no mineral. Los desechos industriales incluyen lodo rojo, lodo blanco, perlas de cenizas volantes (perlas de vidrio), etc .; Los polvos no minerales se dividen en calcio pesado, talco, caolín, wollastonita, polvo de mica, polvo de brucita, que se trituran y clasifican, polvo de barita, etc., calcio ligero (incluido el carbonato de nano-calcio), hidróxido de aluminio, hidróxido de magnesio, sulfato de bario precipitado, etc. formado por reacción química.

El polvo que contiene carbono se divide en carbono y polvo de óxido de carbono. El carbono incluye negro de humo, grafito, etc .; El polvo de óxido de carbono incluye polvo de madera, polvo de paja, polvo de cáscara de nuez, almidón, etc.

El papel del polvo inorgánico tradicional en los plásticos

- El efecto de modificación del carbonato de calcio en los plásticos.

Propiedades mecánicas: mejoran la rigidez y dureza de los productos plásticos, mejoran la resistencia a la tracción y a la flexión y aumentan significativamente el módulo de elasticidad; propiedades térmicas: el coeficiente de expansión y contracción térmica se reduce en todos los aspectos, y la deformación y curvatura del producto se reducen. La temperatura de deformación aumenta con el aumento del relleno y el rendimiento de la radiación: el relleno tiene una cierta capacidad de absorción de la radiación, lo que puede prevenir el envejecimiento de los productos plásticos.

- El efecto de modificación de la wollastonita en los plásticos.

Tiene buen aislamiento, resistencia al desgaste y alto índice de refracción; puede mejorar la resistencia al impacto, mejorar la fluidez y mejorar la resistencia a la tracción y la contracción del molde; puede reducir significativamente la absorción de agua del material.

- Efecto de modificación del polvo de talco sobre plásticos.

Puede mejorar la resistencia a la tracción, el rendimiento de impacto, la resistencia a la fluencia, la resistencia al calor, la resistencia al desgarro de los productos plásticos, mejorar la apariencia de la superficie del producto, reducir la contracción del producto, mejorar el efecto barrera, reducir la permeabilidad al aire y aumentar la rigidez del producto plástico y nitidez.

Además de los rellenos en polvo inorgánicos anteriores, el sulfato de acero puede mejorar la resistencia química, la resistencia al calor y la apariencia de los productos plásticos. El polvo de mica puede reducir la contracción, deformación, curvatura y gravedad específica del producto y mejorarlo. Las propiedades mecánicas del producto aumentan el brillo de la superficie y la resistencia a la intemperie del producto.

Comparación del rendimiento de la aplicación de diferentes polvos inorgánicos en plásticos

Comparación de rendimiento de diferentes materiales rellenos de nailon 66

| Rendimiento | Sin relleno | Wollastonita | Mica | Talco | Carbonato de calcio | Cuentas de vidrio | Hidróxido de aluminio |

| Densidad (g/cm3) | 1.14 | 1.51 | 1.50 | 1.49 | 1.48 | 1.46 | 1.45 |

| Resistencia a la tracción (Mpa) | 83 | 74 | 107 | 63 | 74 | 69 | 65 |

| Alargamiento a la rotur (%) | 6.0 | 3.0 | 2.7 | 2.0 | 2.9 | 3.2 | 2.8 |

| Módulo de flexión (Gpa) | 2.8 | 5.5 | 10.7 | 6.5 | 4.6 | 4.3 | 4.5 |

| Resistencia al impacto suspendido (J-M-1) | 30 | 58 | 33 | 58 | 27 | 39 | 49 |

| Temperatura de distorsión por calor (℃) | 170 | 430 | 460 | 445 | 390 | 410 | 395 |

| Contracción (%) | 1.8 | 0.9 | 0.3 | 0.8 | 1.2 | 1.1 | 0.8 |

Comparación de propiedades del polipropileno relleno con diferentes materiales

| Naturaleza | PP sin relleno | PP + 40% talco (mercancía) | PP + 40% CaCO3 (producto básico) | PP + 30% fibra de vidrio (mercancía) | PP + 40% mica sin tratar | PP + 40% mica tratada |

| Resistencia a la tracción (Mpa) | 4930 | 4270 | 2770 | 6340 | 4050 | 6190 |

| Resistencia a la flexión (Mpa) | 4450 | 6420 | 4720 | 10060 | 6450 | 9320 |

| Módulo de flexión (Gpa) | 1.93 | 6.76 | 4.21 | 9.33 | 9.34 | 10.4 |

| Resistencia al impacto con muescas (J-M-1) | 45 | 45 | 75 | 79 | 70 | 65 |

| Temperatura de distorsión por calor (℃) | 136 | 162 | 183 | 257 | 190 | 226 |

| Dureza (probador de dureza D) | 68 | 72 | 68 | 69 | 68 | 73 |

| Tasa de contracción (longitudinal) % | 2.0 | 1.2 | 1.4 | 0.3 | 0.8 | 0.8 |

Varios factores que afectan la aplicación de polvo inorgánico en plásticos

- Modificación superficial y activación de polvo inorgánico.

La compatibilidad de las cargas inorgánicas en polvo con los polímeros es relativamente mala. Si se agregan directamente, los polvos inorgánicos no se pueden dispersar uniformemente en el polímero, y su modificación superficial y activación son muy importantes. Tasa de activación + solidez = efecto de modificación.

- Humedad y materia volátil en fracciones inorgánicas.

La humedad y la materia volátil formarán gas debido a la alta temperatura, la fricción y otros factores durante el procesamiento del plástico. Después de enfriar, causará grietas irregulares en los productos plásticos y también puede causar una aglomeración secundaria de polvo fino seco. En la producción y aplicación reales, cuando la humedad y la materia volátil están al 20,3%, afectará el procesamiento del plástico y la calidad del producto.

- Electricidad estática

El polvo inorgánico con estructura escamosa es fácil de frotar y genera electricidad estática en medio del procesamiento, lo que hace que las partículas pequeñas se aglomeren y afecte el efecto de dispersión del producto.

¿Cuáles son las nuevas aplicaciones de los polvos inorgánicos?

- Caolín

Mejorar la resistencia a la tracción y el módulo de plásticos de baja plasticidad con una temperatura de transición vítrea más baja; referirse a la rigidez y resistencia de los productos altos; aumente la resistencia del aislamiento eléctrico del plástico después de la combustión y se utilice para productos de aislamiento de alto voltaje.

- Harina de madera, harina de bambú, harina de paja

Fuentes ricas, precios bajos, bajas emisiones de carbono y respetuosas con el medio ambiente; La resistencia al calor es la condición previa principal de la botella que restringe la dosificación y el uso.

- Ceniza voladora

La gravedad específica es pequeña, la dureza es grande y la fluidez es buena; las cenizas volantes se procesan en un nuevo material con un cierto tamaño de partícula y tienen un rendimiento de adsorción, que puede adsorber eficazmente sustancias nocivas, olores y humedad.

- Silicato de calcio

Pequeña gravedad específica, fuerte adsorción de olores, excelentes propiedades físicas; Se utiliza principalmente en el procesamiento de residuos plásticos, placas, tuberías, etc.

- Cal eléctrica

La principal descarga de productos químicos son los residuos sólidos; se utiliza principalmente en materiales plásticos.

- Talco negro, calcita negra

Puede reemplazar parcialmente al negro de carbón.

Seis tendencias principales en el desarrollo de polvos inorgánicos

Producción y aplicación inofensivas, extensión industrial, miniaturización del procesamiento y aplicación, valor científico, diversificación de la aplicación y productos de alto rendimiento.

El polvo inorgánico es un nuevo material funcional modificado con abundantes recursos, bajo precio y excelente desempeño. Sin embargo, debemos esforzarnos por abandonar la idea tradicional de que el polvo inorgánico es un material de relleno de bajo valor. Deben realizarse avances tecnológicos importantes en los aspectos de baja emisión de carbono y otros aspectos. Los polvos inorgánicos deben desarrollarse en la dirección de la funcionalización, el enverdecimiento y la miniaturización, de modo que los materiales de relleno de bajo valor agregado se transformen completamente en materiales modificados funcionales de alta gama.

Fuente del artículo: China Powder Network

Línea de producción de molienda de talco ultrafino

El talco es generalmente grumoso, foliar, fibroso o radial, y el color es blanco, blanquecino y tendrá varios colores debido a otras impurezas. El talco finalmente se aplica en forma de polvo. Por lo tanto, la molienda fina y la molienda ultrafina son técnicas de procesamiento necesarias para el talco. El polvo de talco superfino es uno de los productos en polvo ultrafino más utilizados en el mundo en la actualidad. Es ampliamente utilizado en la fabricación de papel, plásticos, caucho, pinturas, cosméticos, cerámica, etc.

En la actualidad, el procesamiento de polvo de talco ultrafino adopta principalmente el proceso seco. Aunque se ha estudiado la trituración en húmedo, rara vez se utiliza en la industria.

Proceso de molienda por chorro

Materia prima → alimentación → trituración (trituradora de martillos → elevador de cangilones → alimentador vibratorio) → secado (secador vertical) → trituración media (trituradora de martillos) → trituración fina (molino Raymond) → trituración superfina (los molinos de chorro utilizados en la industria incluyen molinos de chorro de disco , molinos de chorro contra chorro de lecho fluidizado, molinos de chorro de tubo circulante, etc.) → productos terminados

El talco tiene una dureza de Mohs de 1, que es naturalmente triturable y tiene buena molienda. Para la molienda fina de talco, generalmente se utilizan varios tipos de molinos Raymond, que producen principalmente productos de malla 200 y malla 325. Sin embargo, si se instala un equipo de clasificación fina, también se pueden producir productos con mallas de 500 a 1250.

El equipo de producción en seco incluye principalmente molinos de impacto mecánico de alta velocidad, molinos de chorro, auto-molinos centrífugos, molinos rotativos, molinos de vibración, molinos de agitación y molinos de torre. Además de los molinos de chorro, para cumplir con los requisitos de distribución del tamaño de partículas del usuario, otros equipos de clasificación generalmente deben estar equipados con equipos de clasificación fina. El equipo de clasificación fina comúnmente utilizado son varios clasificadores centrífugos de aire de tipo turbo.

Proceso de rectificado superfino de impacto mecánico de alta velocidad

Materia prima → trituración (trituradora de martillos, triturar a 8 mm es suficiente) → trituradora superfina de impacto mecánico → clasificador fino de tipo turbina (el producto de grano grueso después de la clasificación puede devolverse al molino o puede usarse como un producto separado) → Producto terminado

El proceso de trituración superfina de talco con molino rotatorio y auto-triturado centrífugo es generalmente similar al proceso de trituración superfina de impacto mecánico de alta velocidad.

Norma de aceptación para el polvo de talco que ingresa a la fábrica

| Nombre del indicador | Unidad | Requisitos de calidad (malla 600) | Requisitos de calidad (malla 325) | ||

| Estándar | Índice de límite inferior | Estándar | Índice de límite inferior | ||

| Malla ≥ | Malla | 600 | 325 | ||

| Blancura ≥ | % | 85 | 82 | ||

| Contenido de sílice≤ | % | 50 | 48 | 48 | 46 |

| Contenido de óxido de calcio ≤ | % | 1,5 | 1,5 | ||

| Contenido de hierro soluble en ácido ≤ | % | 1,0 | 1,0 | ||

| Humedad ≤ | % | 1,0 | 1,0 | ||

| Polvo ≤ | mm2/g | 0,8 | 0,8 | ||

| Pérdida de ignición ≤ | % | 10 | 10 | ||

| valor de pH | 8,0~10,0 | 8,0~10,0 | |||

| Finura ≤ | % | 1 | 2 | 1 | 2 |

| Forma de partícula | Escama | Escama | |||

El talco en polvo debe almacenarse en un almacén seco. Se puede usar para rellenos de papel y resinas, adsorbentes adhesivos, polvo de talco de malla 600 se usa para sistemas de papel de periódico, papel base para envasado de alimentos de alta gama (sin fluorescencia) y polvo de talco de malla 325 se usa para pulpa DIP. , Papel base para envasado de alimentos de baja calidad (sin fluorescencia).

Fuente del artículo: China Powder Network

Molino de bolas y clasificación de la línea de producción de polvo de sílice.

Con el procesamiento ultrafino de minerales no metálicos, la tecnología de trituración y clasificación ultrafina se ha convertido en una de las tecnologías de procesamiento profundo más importantes, que es de gran importancia para el desarrollo de las industrias modernas de alta tecnología.

El micropolvo de silicio (SiO2) es un material inorgánico no metálico extremadamente utilizado, con resistencia a la corrosión por ácidos y álcalis, resistencia a la abrasión; alto aislamiento, alta conductividad térmica, alta estabilidad térmica; coeficiente de expansión bajo, coeficiente dieléctrico bajo y conductividad térmica baja. Es ampliamente utilizado en los campos de productos químicos, electrónica, circuitos integrados (IC), aparatos eléctricos, plásticos, revestimientos, pinturas avanzadas, caucho y defensa nacional.

Según el nivel, se divide en polvo de silicio ordinario, polvo de silicio de grado eléctrico, polvo de silicio fundido, polvo de silicio ultrafino y polvo de silicio esférico; según el propósito, se divide en polvo de silicona para pintura y revestimiento, polvo de silicona para piso epoxi, polvo de silicona para caucho y sellador Polvo de silicona para pegamento, polvo de silicona de grado electrónico y eléctrico para envases de plástico y polvo de silicona para precisión cerámica; según el proceso de producción, se divide en polvo cristalino, polvo de cristobalita, polvo de fusión y varios polvos activos.

La preparación de polvo cristalino, polvo de cristobalita, polvo de fusión y varios polvos activos deben pasar por un proceso de trituración y clasificación. La molienda y clasificación del micropolvo de silicio generalmente adopta la clasificación y molienda de bolas en seco.

Línea de producción de clasificación de molinos de bolas

Todo tipo de materias primas en polvo de silicio trituradas, beneficiadas, calcinadas o fundidas → polipasto → silo → alimentador vibratorio electromagnético → molino de bolas → clasificador → colector ciclónico → colector de polvo de bolsa

- Características de la línea de producción de clasificación de molinos de bolas

Gran producción, operación simple del equipo, bajos costos de mantenimiento, selección flexible de medios de molienda y revestimientos, baja contaminación para procesamiento de materiales de alta pureza, operación general confiable del equipo y calidad estable del producto.

La aplicación de polvo de silicona puede hacer que el producto tenga un alto nivel de blancura, buen brillo y un índice de calidad estable.

- Salida de la línea de producción de clasificación del molino de bolas

En la producción real, para maximizar los beneficios, la coincidencia de salida del molino de bolas y el clasificador es muy importante. La cooperación adecuada puede dar rienda suelta a sus propias características, complementar las ventajas de los demás y ser muy eficientes. Una mala coordinación resultará en limitaciones funcionales, alto consumo de energía y baja eficiencia.

Los factores que influyen en la salida del molino de bolas incluyen la finura de la alimentación, el diámetro efectivo del cuerpo del molino después del revestimiento, la velocidad del molino de bolas, la selección y gradación de los medios del molino de bolas, la cantidad de llenado, el efectivo la longitud del cuerpo del molino y el tamaño de la cantidad de alimento.

Los factores que afectan la salida del clasificador incluyen la concentración de polvo, la velocidad del clasificador de la turbina, el volumen y la presión de aire, la eficiencia de clasificación, la distribución del tamaño de partículas y la finura del producto.

Por lo tanto, la salida de los dos equipos debe tener la siguiente relación: la salida del clasificador = la capacidad de procesamiento del clasificador-la cantidad de material grueso después de la clasificación; la salida del molino de bolas = la cantidad de materia prima que se alimenta + la cantidad de retorno de material grueso después de la clasificación; la capacidad de procesamiento del clasificador = La salida del molino de bolas.

Perspectiva del mercado del micropolvo de silicio

Con el desarrollo de la industria de alta tecnología, el uso de micropolvo de silicio es cada vez más amplio y la cantidad utilizada está aumentando. Para la enorme demanda del mercado de alta gama en el futuro, es necesario mejorar la calidad de las materias primas de silicio, mejorar el nivel técnico de producción de polvo de silicio, fortalecer las pruebas y el control del proceso de producción y romper las barreras técnicas lo antes posible. como sea posible, a fin de producir varias especificaciones que cumplan con los requisitos de calidad de varios campos de acuerdo con la demanda del mercado Polvo de silicio para satisfacer las necesidades de los mercados nacionales y extranjeros.

Fuente del artículo: China Powder Network

Proceso y aplicación de la metalurgia de polvos

La pulvimetalurgia es una tecnología de proceso para preparar metal o utilizar polvo metálico (o una mezcla de polvo metálico y polvo no metálico) como materias primas, conformado y sinterizado, para producir materiales metálicos, materiales compuestos y diversos tipos de productos.

La industria de productos de pulvimetalurgia en un sentido amplio incluye herramientas de hierro y piedra, carburo cementado, materiales magnéticos y productos de pulvimetalurgia. La industria de productos de pulvimetalurgia en sentido estricto solo se refiere a productos de pulvimetalurgia, incluidas las piezas de pulvimetalurgia (la mayoría de ellas), cojinetes de aceite y productos de moldeo por inyección de metal.

Características del proceso de pulvimetalurgia

En comparación con otros procesos, la tasa de utilización de material de la pulvimetalurgia es la más alta, alcanzando el 95%, y el consumo de energía de las piezas es el más bajo.

La densidad de los productos es controlable, como materiales porosos, materiales de alta densidad, etc .; microestructura uniforme, sin segregación de componentes; conformado casi en forma, tasa de utilización de materia prima> 95%; menos y sin corte, solo 40-50% del procesamiento de corte; grupo de materiales El elemento es controlable, lo que favorece la preparación de materiales compuestos; la preparación de metales insolubles, materiales cerámicos y materiales nucleares.

El proceso básico de la pulvimetalurgia.

El proceso básico de la metalurgia de polvos es la fabricación de polvos → mezcla → formación → sinterización → trituración por vibración → procesamiento secundario → tratamiento térmico → tratamiento de superficie → inspección de calidad → producto terminado.

Molienda de harina

La molienda de harina es el proceso de convertir las materias primas en polvo. Los métodos de molienda comúnmente utilizados incluyen métodos mecánicos, físicos y químicos.

El método mecánico no cambia la composición química de la materia prima y prepara el polvo cortando / triturando el metal para dividir el material y crear una nueva interfaz. El método mecánico puede reducir o aumentar el tamaño de partícula del polvo, y el polvo de metal se endurecerá después de la molienda, pero la forma del polvo es irregular y la fluidez del polvo se vuelve pobre.

El método físico y químico consiste en hacer que el metal líquido se prepare en polvo mediante métodos físicos como el enfriamiento y la atomización; además, también se puede preparar reduciendo óxidos metálicos y sales con agentes reductores basados en reacciones químicas como reducción y disociación. La tecnología de polvo de atomización puede reducir eficazmente la segregación de los componentes de la aleación, por lo que la composición del polvo de aleación obtenida es relativamente uniforme. Dado que el método de atomización de agua utiliza agua de mayor densidad como medio de atomización, la forma del polvo obtenido es generalmente irregular.

Las partículas sólidas con un tamaño superior a 0,001 mm y menos de 1 mm se denominan polvos. Generalmente, la forma de las partículas de polvo incluye formas esféricas, casi esféricas, poligonales, en escamas, dendríticas, irregulares, de esponja porosa y de mariposa.

Mezcla

Mezclar es el proceso de mezclar varios polvos requeridos en una cierta proporción y homogeneizarlos para hacer un polvo verde. Se divide en tres tipos: seco, semiseco y húmedo, mezclador de doble cono, mezclador tipo V, mezcladores de doble movimiento se utilizan para diferentes requisitos.

La mezcla del polvo no es uniforme, el proceso de formación es fácil de desestratificar y fracturar, el proceso de sinterización es fácil de reventar y deformar, y las propiedades mecánicas como la dureza y densidad del producto no cumplen con los requisitos.

Formando

La formación es el proceso de poner una mezcla uniformemente mezclada en un molde de compresión y presionarla en un parisón con una cierta forma, tamaño y densidad bajo una presión de 15-600 MPa. Hay dos métodos de conformado a presión y de conformado sin presión. Formación a presión El más utilizado es el moldeo por compresión.

Sinterización

La sinterización es un proceso clave en el proceso de pulvimetalurgia, y el compacto formado se sinteriza para obtener las propiedades físicas y mecánicas finales requeridas.

La sinterización se divide en sinterización unitaria y sinterización multicomponente. Además de la sinterización ordinaria, hay sinterización suelta, método de inmersión y método de prensado en caliente.

La sinterización es diferente de la fusión de metales, al menos un elemento está todavía en estado sólido durante la sinterización. Durante el proceso de sinterización, las partículas de polvo se someten a una serie de procesos físicos y químicos como difusión, recristalización, soldadura por fusión, composición y disolución, y se convierten en productos metalúrgicos con cierta porosidad.

Postprocesamiento

El tratamiento después de la sinterización puede adoptar varios métodos de acuerdo con los diferentes requisitos del producto. Como el acabado, la inmersión en aceite, el mecanizado, el tratamiento térmico y la galvanoplastia, el tratamiento con vapor, etc. Además, en los últimos años, algunos procesos nuevos como el laminado y la forja también se han aplicado al procesamiento de materiales pulvimetalúrgicos después de la sinterización, y han logró resultados ideales.

- Impregnación

Utilice el fenómeno capilar de la porosidad de las piezas sinterizadas para ser sumergidas en varios líquidos. Para fines de lubricación, se puede empapar en aceite lubricante; para mejorar la resistencia y la capacidad anticorrosión, se puede empapar en una solución de cobre; para la protección de la superficie, se puede empapar en resina o barniz.

- Tratamiento de vapor

Debido a la existencia de poros en los productos de pulvimetalurgia, esto trae dificultades para la protección de la superficie. El tratamiento de pavonado con vapor es muy importante para medidores, industria militar y productos de pulvimetalurgia con requisitos anticorrosión, y puede mejorar la resistencia al óxido y los espacios herméticos de las piezas de pulvimetalurgia.

- Presión superficial fría

Para mejorar la precisión dimensional de las piezas y reducir la rugosidad de la superficie, se puede utilizar el modelado; para aumentar la densidad de las piezas, se puede utilizar el prensado múltiple; para cambiar la forma de las piezas, se puede utilizar un prensado fino.

- Tratamiento térmico

Debido a la existencia de poros, para productos con porosidad superior al 10%, no se utilizará carburización líquida o calentamiento por baño de sal para evitar que la solución salina se sumerja en los poros y provoque corrosión interna; para productos con una porosidad inferior al 10%, se puede utilizar con acero general. Los mismos métodos de tratamiento térmico, como enfriamiento general, enfriamiento por carburación, enfriamiento por carbonitruración, etc .; El tratamiento térmico puede mejorar la resistencia y dureza de los productos a base de hierro.

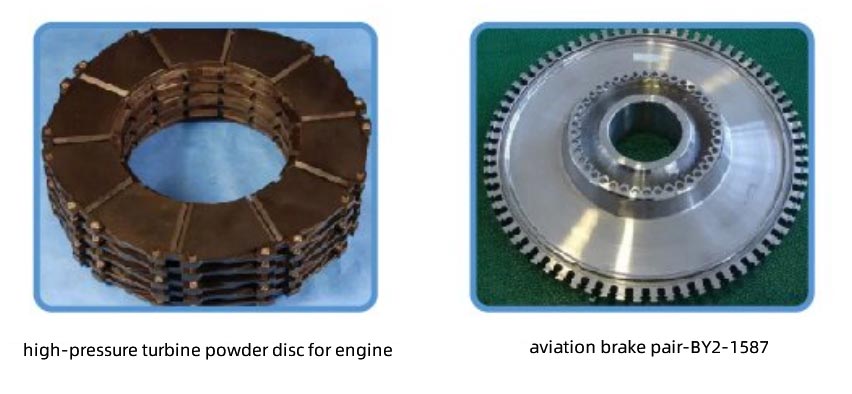

Aplicación de la pulvimetalurgia

La gama de aplicaciones de los productos pulvimetalúrgicos es muy amplia, desde la fabricación de maquinaria en general hasta instrumentos de precisión, desde herramientas de hardware hasta maquinaria a gran escala, desde la industria electrónica hasta la fabricación de motores, desde la industria civil hasta la industria militar, desde la tecnología general hasta la alta tecnología de punta. tecnología. La figura de la artesanía metalúrgica.

Los materiales de pulvimetalurgia se pueden dividir en materiales porosos de pulvimetalurgia, piezas estructurales de pulvimetalurgia, materiales antifricción de pulvimetalurgia, herramientas de pulvimetalurgia y materiales de matriz, materiales de fricción de pulvimetalurgia, materiales electromagnéticos de pulvimetalurgia, materiales de pulvimetalurgia de alta temperatura, etc.

Aplicación típica: industria automotriz

Los asientos de válvulas, guías de válvulas, VCT y ruedas dentadas de pulvimetalurgia, etc., pueden tener alta resistencia, alta resistencia al desgaste y excelente resistencia al calor. Como asientos de válvulas de admisión y escape, engranajes.

Aplicación típica: industria aeroespacial

Los materiales funcionales especiales se utilizan principalmente para máquinas auxiliares, instrumentos y equipos de a bordo de aviones y motores. Los materiales estructurales de alta temperatura y alta resistencia se utilizan principalmente para partes estructurales importantes de motores de aviones. Como disco de polvo de turbina de alta presión para motor, par de frenos de aviación BY2-1587.

Aplicación típica: electrónica

Como botón de silencio, botón de encendido, botones de volumen más y menos, bandeja de tarjeta SIM, toma de cable de datos de 8 pines, pies N41 integrados, rotor de motor de vibración integrado.

La dirección de desarrollo de la pulvimetalurgia

La tecnología de la metalurgia de polvos se está desarrollando en la dirección de alta densificación, alto rendimiento, integración y bajo costo. Los detalles son los siguientes:

1.Las aleaciones representativas a base de hierro se convertirán en productos de precisión de gran volumen y piezas estructurales de alta calidad.

2. Fabricar una aleación de alto rendimiento con microestructura uniforme, difícil de procesar y completamente densa.

3. El proceso de densificación mejorada se utiliza para producir aleaciones especiales que generalmente contienen composiciones de fase mixta.

4. Fabricación de materiales no uniformes, aleaciones amorfas, microcristalinas o metaestables.

5. Procesamiento de piezas compuestas únicas y no generales de forma o composición.

Fuente del artículo: China Powder Network

Clasificador para la industria del polvo

La clasificación se basa en el principio de que las partículas sólidas tienen diferentes velocidades de sedimentación en el medio debido a los diferentes tamaños de partículas, y el grupo de partículas se divide en dos o más niveles de tamaño de partículas. La clasificación es una parte indispensable del proceso de trituración, y la clasificación amplia incluye el tamizado.

Comparación de tamizado y clasificación.

| Tamizado | Grado | |

| Mismo punto | Las propiedades son las mismas, las cuales dividen las poblaciones con un amplio rango de tamaño de partícula en productos con un estrecho rango de tamaño de partícula. | |

| principio de funcionamiento | Separado más estrictamente según dimensiones geométricas | Según la diferencia de velocidad de sedimentación, la densidad influye en la clasificación según el tamaño de partícula |

| Características del producto | Entre los productos del mismo grado, el tamaño de partícula es relativamente uniforme | Los productos del mismo grado tienen una amplia gama de tamaños de partículas y límites poco claros, principalmente con diferentes densidades. |

| Eficiencia laboral | La eficiencia de clasificación de materiales de grano fino es baja | Alta eficiencia en el procesamiento de materiales. |

| Ámbito de aplicación | Adecuado para materiales> 2-3 mm | Adecuado para materiales <2-3 mm |

Los medios fluidos comúnmente utilizados para la clasificación son el agua (denominada clasificación húmeda o clasificación hidráulica) y el aire (denominada clasificación seca o clasificación del viento). El sistema clasificador consta de clasificador de aire, separador ciclónico, colector de polvo, ventilador de tiro inducido, armario de control eléctrico, etc.

Diagrama de disposición del sistema de clasificador horizontal de múltiples rotores

Equipo de clasificación en seco

- Clasificador de aire por gravedad

La clasificación se lleva a cabo utilizando las diferentes velocidades de sedimentación y trayectoria de movimiento de las partículas en la gravedad y la resistencia del medio del aire. Su estructura es simple, la caída de presión es pequeña, la capacidad de procesamiento es grande, pero la precisión de clasificación es pobre.

Los clasificadores de aire por gravedad incluyen clasificadores por gravedad del tipo de flujo vertical, clasificadores por gravedad del tipo de flujo horizontal y clasificadores por gravedad del tipo de flujo especial.

- Clasificador de aire inercial

La inercia es una propiedad inherente de la materia y está determinada por la masa. Durante el movimiento, cuando las partículas son sometidas a una fuerza que cambia la dirección de su movimiento, diferentes inercias formarán diferentes trayectorias para lograr la clasificación. Su estructura es simple, no hay partes móviles en el interior y la precisión de clasificación es alta, pero la salida es baja.

Los clasificadores de aire inerciales incluyen clasificadores inerciales tipo chorro, clasificadores inerciales tipo chorro y otros tipos de clasificadores inerciales.

- Clasificador de aire de fuerza centrífuga

La clasificación se logra bajo la acción combinada de resistencia del aire, gravedad y fuerza centrífuga, con alta precisión de clasificación y gran capacidad de procesamiento.

Los clasificadores centrífugos incluyen clasificadores centrífugos de tipo vórtice libre, clasificadores centrífugos de tipo vórtice cuasi-libres, clasificadores centrífugos de tipo vórtice forzado, clasificadores centrífugos de tipo vórtice forzado incluyen clasificadores centrífugos de vórtice forzado con aspas de ventilador tradicionales, clasificadores centrífugos de vórtice forzado de tipo rotor de jaula Clasificadores, clasificadores centrífugos de vórtice forzado de tipo rotor de jaula clasificadores centrífugos de vórtice, otros tipos de clasificadores centrífugos de vórtice forzado.

- Clasificador combinado

Es un diseño de combinación de los modelos anteriores, que a menudo puede integrar múltiples ventajas. Es el método principal para configurar el clasificador antes de que se logre un nuevo avance en la teoría de la clasificación.

Equipo de clasificación húmeda

Equipos que utilizan la gravedad o fuerza centrífuga para clasificar materiales de acuerdo con la ley de sedimentación de partículas en el fluido, tales como clasificadores en espiral, hidrociclones, clasificadores de cono y clasificadores de canal, etc .; controlar el tamaño de los orificios de la pantalla y clasificar los materiales de acuerdo con el tamaño de partícula El equipo, como la pantalla vibratoria, la pantalla curva y la pantalla fina, etc.

El papel de la clasificación

Los productos de molienda calificados se pueden separar a tiempo para evitar un molido excesivo y, al mismo tiempo, la arena gruesa no calificada se puede separar y volver a molienda. Esto puede garantizar el efecto de clasificación y mejorar eficazmente la eficiencia de la molienda.

Aplicación de clasificador

Todo tipo de polvos se clasifican muy finamente, eliminan las impurezas y se deshacen; clasificación de partículas gruesas arrastradas por polvo ultrafino y nanopolvo; clasificación de materiales con fuerte viscosidad, aglomeración, difícil de dispersar y poca fluidez; cuarzo, cerámica, materiales refractarios, circonio Clasificación de materiales superduros como arena británica y carburo de silicio.

La función del equipo de clasificación fina es garantizar que la distribución del tamaño de partículas del producto satisfaga las necesidades de la aplicación y mejorar la eficiencia de la operación de molienda ultrafina.

Según el medio de clasificación, los clasificadores finos se pueden dividir en clasificadores secos con aire como medio (principalmente clasificadores de flujo de aire de rotor (turbina)) y clasificadores húmedos con agua como medio (hidrociclones ultrafinos, centrífuga de tornillo de tipo horizontal, centrífuga de sedimentación, etc. ).

La tendencia de desarrollo de los equipos de clasificación fina es el tamaño de partículas finas, alta precisión, alta eficiencia, gran capacidad de procesamiento, bajo consumo de energía por unidad de producto y bajo desgaste.

Fuente del artículo: China Powder Network