Faktor apa yang bergantung pada ukuran partikel dari pabrik jet ultra-halus

Ada dua metode dasar untuk mendapatkan bubuk ultra-halus, satu adalah metode fisik, yang lain adalah sintesis kimia, dan yang lainnya adalah metode hibrida berdasarkan dua metode ini. Dan bahan nano umumnya disiapkan dengan metode hibrida. Peralatan utama untuk menyiapkan bubuk ultra-halus dengan metode fisik adalah penggiling, pengklasifikasi dan peralatan pengumpulan berbagai prinsip. Pabrik jet ultra-halus adalah cara penting untuk mendapatkan bubuk ultra-halus dengan pemrosesan kering.

Pabrik jet ultra-halus adalah pemotongan material oleh aliran udara bertekanan tinggi, dampak antara partikel material itu sendiri, dampak dan gesekan antara material dan bagian lain dari peralatan, dan material dihancurkan. Pabrik jet ultra-halus dapat dioperasikan dalam keadaan aseptik. Ukuran partikel rata-rata bahan setelah penghancuran aliran udara baik-baik saja, distribusi ukuran partikel sempit, bentuk partikel teratur, permukaan halus, dan memiliki karakteristik kemurnian tinggi, aktivitas tinggi, dan dispersibilitas yang baik. Selain itu, tidak menghasilkan panas selama penghancuran, dan cocok untuk menghancurkan zat dengan titik leleh rendah dan peka panas. Oleh karena itu, pabrik jet ultra-halus sangat cocok untuk persiapan obat-obatan yang sangat halus. Menurut statistik, sekitar 25% dari pabrik jet ultrafine di dunia digunakan dalam industri farmasi.

Kontrol ukuran partikel produk oleh pabrik jet ultra-halus terutama tergantung pada ukuran bahan baku, tekanan penghancuran, tekanan pengumpanan, dan kecepatan pengumpanan. Hubungan logis spesifik antara pabrik jet ultra-halus dan parameter ini adalah: semakin kecil ukuran partikel bahan baku, semakin tinggi efisiensi penghancuran; sebaliknya, semakin besar ukuran partikel bahan baku, efek penghancuran yang relatif rendah. Ketika tekanan penghancuran dan tekanan umpan konstan, produk akan lebih halus ketika laju umpan dikurangi, dan produk akan menjadi lebih kasar ketika laju umpan ditingkatkan. Dalam hal laju pengumpanan tertentu, ukuran partikel produk akan lebih halus ketika tekanan penghancuran meningkat, dan produk akan menjadi lebih kasar ketika tekanan penghancuran dikurangi. Oleh karena itu, kontrol ukuran partikel dicapai dengan menyesuaikan parameter pabrik jet ultra-halus selama proses penghancuran untuk mencapai kehalusan penghancuran yang berbeda. Sebelum menghancurkan, perlu untuk menentukan hubungan antara laju umpan dan tekanan dan kemudian menentukan parameter penghancuran yang sesuai untuk mencapai persyaratan Granularitas pelanggan. Ukuran partikel produk perlu menggunakan detektor ukuran partikel untuk memeriksa kehalusan dan jangkauan distribusi. Selain itu, jika mikroskop elektron digunakan untuk pengukuran, dapat lebih akurat. Tentu saja, Anda juga dapat membandingkan hasil deteksi dengan detektor ukuran partikel yang terkenal secara internasional.

Pabrik jet ultra-halus adalah mesin yang relatif presisi. Dalam proses penggunaan dan perawatan sehari-hari, beberapa detail masih perlu diperhatikan oleh operator. Untuk meningkatkan efisiensi penghancuran pabrik jet ultra-halus, perlu untuk memeriksa apakah bahan baku memenuhi persyaratan sebelum produksi. Dilarang keras mencampurkan benda asing ke dalam bahan baku. Selama produksi, sejumlah bahan harus disimpan di rongga penggilingan pabrik jet ultra-halus. Di bawah kondisi aliran gas penghancur yang konstan, ada lebih banyak bahan di rongga penggilingan, dan arus pengklasifikasi besar; ada beberapa bahan di rongga penggilingan, dan arus pengklasifikasi kecil. Selain itu, kecepatan makan harus seragam dan stabil, tidak terlalu cepat atau terlalu lambat. Jika kecepatan makan terlalu cepat, peralatan akan kelebihan beban.

Peralatan harus dirawat secara teratur, dan tekanan suplai udara harus sering diperiksa untuk melihat apakah telah mencapai tekanan yang diperlukan untuk penghancuran, serta motor perataan dari pabrik jet ultra-halus. Setelah 3000 jam pengoperasian peralatan, atau penghentian jangka panjang dan penyimpanan jangka panjang sebelum digunakan kembali, harap segera Bersihkan bahan yang menempel pada nosel pabrik jet ultra-halus, dinding bagian dalam rongga pabrik dan bagian perataan untuk mencegah dampak dari efek penghancuran pabrik jet ultra-halus.

Pentingnya klasifikasi bubuk ultrafine

Serbuk ultrafine tidak hanya dasar untuk persiapan bahan struktural, tetapi juga bahan dengan fungsi khusus. Ini banyak digunakan dalam keramik halus, komponen elektronik, perawatan bioteknologi, bahan cetak baru, bahan tahan api berkualitas tinggi, dan bahan yang terkait dengan bahan kimia halus. Dan banyak bidang lainnya. Dengan semakin meluasnya aplikasi bubuk ultrafine di industri modern, status teknologi klasifikasi bubuk dalam pemrosesan bubuk menjadi semakin penting.

Dalam proses penghancuran, hanya sebagian bubuk yang memenuhi persyaratan ukuran partikel. Jika produk yang telah mencapai persyaratan tidak dipisahkan dalam waktu, dan produk yang tidak memenuhi persyaratan ukuran partikel dihancurkan bersama, itu akan menyebabkan pemborosan energi dan penghancuran berlebih dari beberapa produk.

Selain itu, setelah partikel dihaluskan sampai tingkat tertentu, fenomena penghancuran dan aglomerasi terjadi, dan proses penghancuran bahkan lebih buruk karena aglomerasi partikel. Untuk alasan ini, produk harus diklasifikasikan selama persiapan bubuk ultra-halus. Di satu sisi, ukuran partikel produk harus dikontrol dalam kisaran distribusi yang diperlukan, dan di sisi lain, produk dengan ukuran partikel yang diperlukan dalam campuran dapat dipisahkan pada waktunya untuk mengembalikan partikel kasar. Re-pulverisasi untuk meningkatkan efisiensi penghancuran dan mengurangi konsumsi energi.

Dengan peningkatan kehalusan bubuk yang dibutuhkan dan peningkatan output, kesulitan teknologi grading semakin tinggi. Masalah grading bubuk telah menjadi kunci untuk membatasi pengembangan teknologi bubuk, dan itu adalah salah satu teknologi dasar yang paling penting dalam teknologi bubuk. satu. Oleh karena itu, perlu dilakukan kajian teknologi dan peralatan klasifikasi serbuk ultrafine.

Pabrik jet lebih cocok untuk menghancurkan bahan dengan nilai tambah tinggi dan kerapuhan yang baik

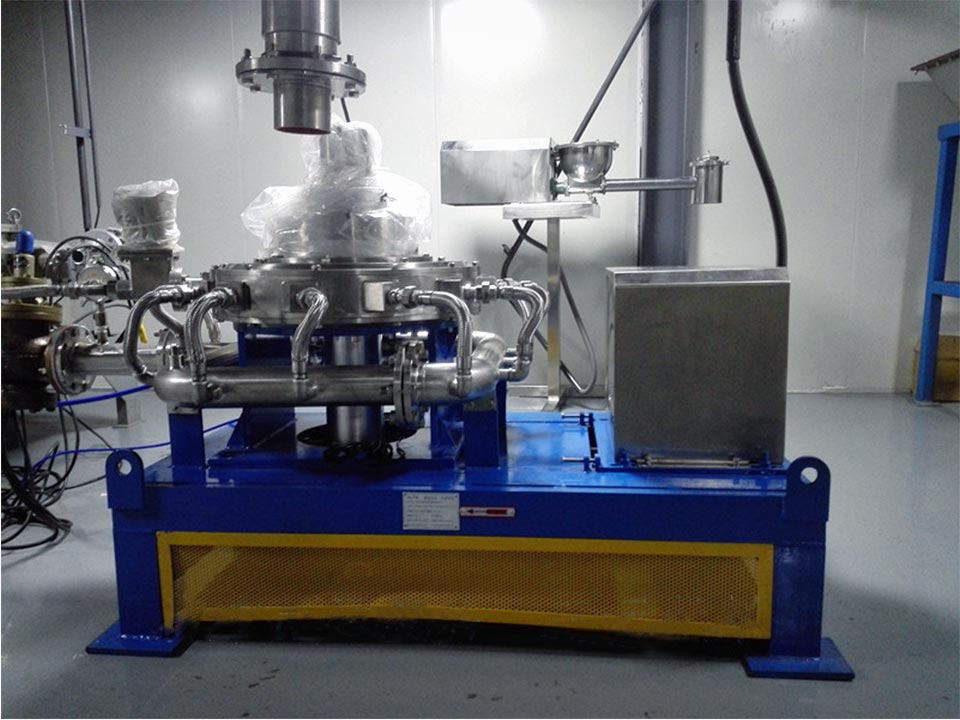

Perkembangan teknologi pulverization ultra-halus menjadi semakin pesat, berkat permintaan pasar akan peralatan jet mill. Pabrik jet, pemisah siklon, pengumpul debu, dan kipas angin yang diinduksi merupakan sistem penghancuran yang lengkap. Mekanisme pulverisasi menentukan ruang lingkup aplikasi pulverizer. Karakteristik lebar dan kehalusan tinggi dari produk jadi. Bahan umum yang berlaku adalah: berlian superhard, silikon karbida, bubuk logam, dll.

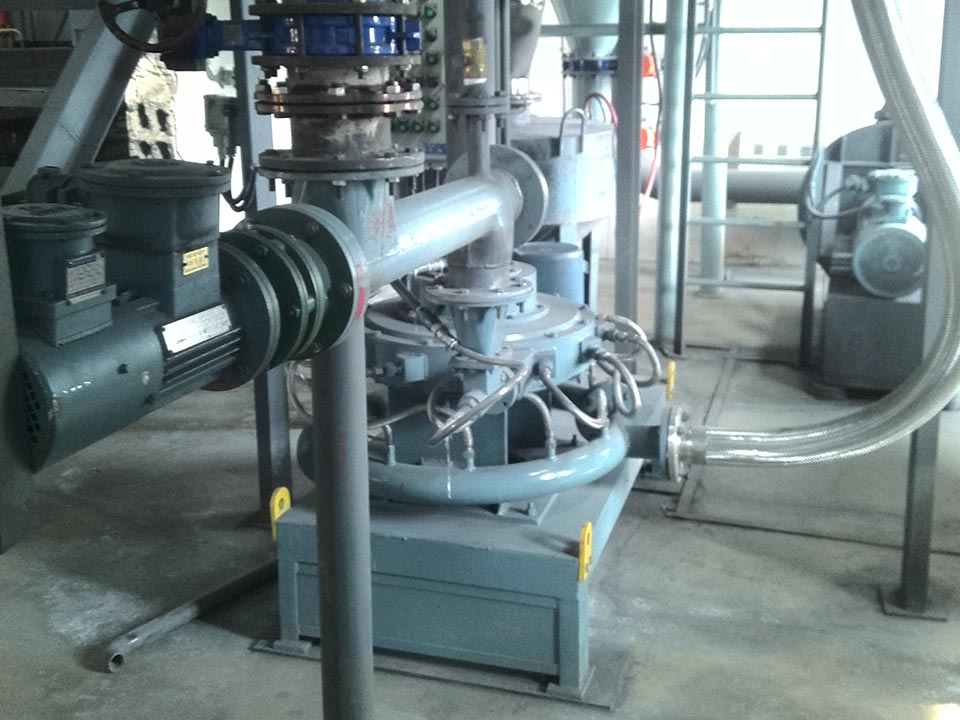

Pulverizer ultrafine memasuki ruang penghancuran silinder melalui feed port, dan roda gerinda yang bergerak dalam gerakan melingkar di sepanjang rel gerinda melakukan penghancuran dan pemotongan. Bahan yang dihancurkan dibawa keluar dari ruang penghancur oleh aliran udara bertekanan negatif yang dihasilkan oleh kipas dan masuk ke sistem pengumpulan bahan. Setelah menyaring melalui bag filter, udara dibuang, bahan dan debu dikumpulkan, dan penghancuran selesai. Dengan mengubah udara biasa dari sumber gas menjadi gas inert, seperti nitrogen dan karbon dioksida, pulverizer dapat digunakan sebagai perangkat perlindungan gas inert. Ini memecahkan kemacetan industri penghancur dan membawa industri penghancur ke tingkat yang baru.

Pabrik jet mengadopsi penggilingan jet supersonik dan penghancuran plasma dingin, yang sama sekali berbeda dari metode penghancuran mekanis murni yang ada. Tidak ada panas berlebih lokal dalam proses penghancuran, bahkan jika dihancurkan pada suhu rendah, dapat segera diselesaikan, sehingga memaksimalkan retensi aktivitas biologis komponen bubuk, sehingga menghasilkan produk berkualitas tinggi yang diperlukan. Karena penggilingan jet supersonik, distribusi gaya umpan relatif seragam, menghindari penghancuran yang berlebihan, dan bubuk ultrafine yang diperoleh memiliki distribusi ukuran partikel yang seragam, yang sangat meningkatkan adsorpsi, kelarutan, dan luas permukaan spesifik bubuk.

Pabrik jet bubuk ultra-halus mengadopsi sistem tertutup, yang tidak hanya menghindari pencemaran lingkungan sekitar, tetapi juga mencegah produk tercemar oleh debu di udara. Ini banyak digunakan dalam penggilingan makanan dan produk kesehatan yang sangat halus. Dalam proses penghancuran, kandungan mikroba dan polusi debu dikendalikan, dan produk dengan distribusi ukuran partikel ultra-sempit diproduksi. Tingkat pengumpulan pabrik jet konvensional lebih dari dua kali lipat. Kontrol otomatis direalisasikan, operasinya sederhana, operasinya stabil, dan peralatannya cerdas.

Bagaimana mengatasi kelainan pulverizer prima untuk mengurangi kerugian

Pulverizer prima memiliki fungsi yang kuat dan banyak digunakan. Namun, kelainan pasti akan terjadi selama penggunaan peralatan, yang dapat mempengaruhi situasi produksi, atau menyebabkan jalur produksi berhenti, dan kerugiannya tidak terukur. Oleh karena itu, ketika menghadapi beberapa pengecualian, kita harus menguasai metode penanganan tertentu.

Bagian dari shredder rusak atau jatuh, atau jika benda keras seperti batu atau besi masuk ke mesin, akan ada suara yang tidak normal. Pemeriksaan harus segera dihentikan, dan bagian yang rusak harus diganti atau benda keras harus dipindahkan. Alasan utama untuk efisiensi produksi yang rendah adalah daya motor yang tidak mencukupi, persiapan puli yang tidak tepat, selip sabuk, keausan palu yang parah, pengumpanan yang tidak merata atau kadar air bahan baku yang berlebihan. Jika situasi di atas terjadi, Anda dapat mengambil tindakan yang sesuai untuk memecahkan masalah, atau mengganti motor atau katrol untuk meningkatkan kecepatan, tetapi tidak boleh melebihi kecepatan kerja pengenal; atau sesuaikan kekencangan sabuk, atau ganti sabuk, atau ganti palu. Dalam operasi, pakan harus ditambahkan secara seragam dalam jumlah kecil dan cepat untuk menjaga keseragaman terus menerus; bahan baku yang terlalu basah harus dikeringkan dan kemudian dihancurkan untuk diproses.

Untuk pengoperasian dan penggunaan pulverizer ultrafine, setelah membongkar, pertama-tama periksa dengan cermat apakah peralatan rusak selama transportasi, dan kemudian letakkan perangkat kontrol listrik dari mesin berkecepatan tinggi dan mesin bantu di tempatnya, lalu hubungkan ke pipa dari mesin utama dan mesin bantu. Saat flensa masing-masing nosel dipasang, pastikan penyegelan pipa. Pada saat yang sama, sambungan arde diadopsi antara setiap unit tunggal dan flensa pipa untuk menghindari ledakan debu yang disebabkan oleh percikan statis. Sebelum operasi uji coba setiap mesin yang berdiri sendiri, periksa apakah ada benda logam di dalam mesin, dan lepaskan jika ada. Selain itu, periksa apakah baut sudah kencang, kekencangan belt, keandalan pelindung, dan sebagainya. Motor mulai stabil. Setelah lima menit operasi tanpa beban, operator harus hati-hati mengamati berbagai instrumen pada kabinet kontrol dan menunggu arus tanpa beban stabil sebelum memberi makan.

Apa yang harus saya lakukan jika bantalan penggiling prima terlalu panas? Ketika bantalan dilumasi dengan buruk, rusak, atau poros utama bengkok, rotor sangat tidak seimbang, dan sabuk terlalu kencang, bantalan akan menjadi terlalu panas. Bantalan dapat dikembalikan ke keadaan normal dengan menambahkan atau mengganti minyak pelumas, mengganti bantalan, spindel, rotor penyeimbang, dan menyesuaikan kekencangan sabuk. Alasan berikut dapat menyebabkan penghancur bergetar kuat: palu dipasang dengan tidak benar, penyimpangan berat dari dua set palu yang sesuai terlalu besar, bantalan rusak atau poros utama bengkok, dan sekrup penghubung kaki longgar. Jika palu diatur dengan tidak benar, palu harus diatur ulang sesuai dengan instruksi; jika penyimpangan berat dari dua set palu yang sesuai terlalu besar, beratnya harus seimbang sehingga perbedaan berat tidak melebihi 5 gram; jika bantalan rusak atau poros bengkok, itu harus diganti tepat waktu; Jika sekrup penghubung kaki longgar, mereka harus dikencangkan.

Keuntungan dari pabrik jet dalam penggilingan obat

Dengan perkembangan ekonomi yang pesat, persyaratan yang lebih tinggi diajukan untuk kehalusan dan kemurnian berbagai bubuk (termasuk bubuk farmasi) dan peralatan penggilingannya; penggilingan ultra-halus sangat penting untuk obat-obatan dan dapat mempengaruhi kemanjurannya. Dan penyerapan dalam tubuh; permintaan pasar saat ini untuk obat padat mikronisasi meningkat dari tahun ke tahun. Saat ini, jet mill biasanya digunakan untuk penggilingan obat yang sangat halus.

Kristalisasi mikropowder diperoleh dengan mengontrol kondisi proses kristalisasi untuk mendapatkan kristal partikel ultrafine, yang kemudian disaring, digosok, dikeringkan, dan dikeringkan. Kristalisasi serbuk mikro diperoleh dengan penggilingan partikel kristal yang sangat halus. Cacat kristalisasi serbuk mikro adalah sulit untuk menyaring, mencuci, mengeringkan, dan mengeringkan, dan mudah menyebabkan kebocoran kristal selama proses penyaringan dan pencucian, menghasilkan hasil dan keluaran harian yang rendah, dan produk akhir memiliki kemurnian rendah, banyak kotoran, dan reaksi obat yang merugikan. Ini diperparah, sehingga umumnya kurang digunakan dalam produksi. Saat ini, proses penggilingan ultra-halus lebih banyak digunakan.

Penggiling aliran udara mempercepat udara terkompresi atau gas inert melalui nosel, dan menggunakan energi cairan elastis berkecepatan tinggi (300~500m/s) atau uap super panas (300~400℃) untuk membuat partikel di antara partikel, gas, dan partikel, dan partikel Dengan dinding dan bagian lain, ada dampak kuat, geser, tabrakan, gesekan dan efek lainnya. Pada saat yang sama, di bawah pengaruh gaya sentrifugal aliran udara atau efek gabungan dari pengklasifikasi, partikel kasar dan halus diklasifikasikan untuk mencapai penggilingan ultra-halus. . Pabrik jet adalah metode persiapan umum untuk bubuk farmasi, dan cocok untuk penggilingan antibiotik, enzim, titik leleh rendah dan obat peka panas lainnya.

Keuntungan dari pabrik jet dalam pengobatan adalah sebagai berikut:

- Kisaran distribusi ukuran partikel sempit, dan ukuran partikel rata-rata baik;

- Penampilan bubuk yang baik dan kemurnian produk yang tinggi;

- Cocok untuk titik leleh rendah dan obat sensitif panas;

- Kedap udara yang baik dan tidak ada polusi;

- Mudah dioperasikan;

- Operasi on-line penggilingan-pencampuran-pengeringan.

Perawatan kesalahan mesin gerinda dan perawatan harian

Penggilingan bahan merupakan proses yang sangat diperlukan dalam produksi produk di banyak industri (seperti metalurgi, pertambangan, bahan bangunan, bahan kimia, keramik, dll.). Karena perbedaan sifat fisik dan struktur bahan, pemilihan penggiling juga harus dianalisis secara rinci.

Ada banyak peralatan penggilingan di pasaran. Memilih peralatan penggilingan yang sesuai tidak hanya dapat mengurangi waktu penggilingan dan mengurangi pemborosan bahan, tetapi juga membantu keausan peralatan penggilingan.

Faktor yang harus dipertimbangkan saat memilih

- Jenis bahan dan kekerasan

Jenis bahan dan kekerasan merupakan prinsip penting untuk memilih penggiling. Kekerasan bahan yang berbeda tidak sama. Biasanya kekerasan Mohs digunakan untuk menunjukkan kekerasan material. Kekerasan Mohs dibagi menjadi 10 tingkat. Semakin besar angka kekerasan Mohs, semakin keras bijih dan semakin sulit untuk digiling, dan sebaliknya.

- Kandungan kelembaban bahan

Kandungan air bahan juga akan mempengaruhi pilihan penggiling. Ketika kadar air terlalu besar, bahan berbutir halus akan menggumpal atau menempel pada bahan berbutir kasar karena peningkatan kelembaban, sehingga meningkatkan viskositas bahan, mengurangi kecepatan pelepasan dan meningkatkan produktivitas. Menolak.

- Tingkat pembubaran bijih

Tingkat pembubaran bijih juga secara langsung mempengaruhi produktivitas penggiling. Ketika bijih digiling, mudah pecah di sepanjang permukaan belahan. Oleh karena itu, produktivitas penggiling juga lebih tinggi daripada bijih dengan struktur padat. .

- Granularitas masuk dan pemakaian

Perincian bahan yang masuk dan keluar digunakan untuk menilai jenis dan tingkat peralatan penggilingan yang dibutuhkan. Jika kandungan partikel kasar (ukuran port pelepasan kering besar) dalam bahan penggilingan tinggi atau rasio pasokan bijih terbesar dengan lebar pasokan bijih besar, rasio penggilingan yang perlu dicapai penggiling (ukuran partikel bahan sebelum penggilingan dibandingkan dengan setelah penggilingan) Rasio ukuran partikel bahan) besar, sehingga produktivitas berkurang; ketika kandungan partikel halus dari bahan penggilingan (mendekati atau lebih kecil dari ukuran pelabuhan pembuangan) besar atau rasio blok bijih terbesar dengan lebar bijih kecil, rasio penggilingan yang akan dicapai adalah kecil , Jadi produktivitasnya meningkat sesuai.

- Lokasi konstruksi

Ukuran lokasi konstruksi juga merupakan salah satu faktor yang dipertimbangkan orang saat memilih penggiling. Selain itu, lokasi peralatan gerinda juga mempengaruhi pemilihan mesin gerinda.

- Menghasilkan

Output juga merupakan indikator penting yang menentukan pemilihan peralatan penggilingan. Pemahaman konvensional adalah bahwa semakin tinggi persyaratan output, semakin besar spesifikasi peralatan penggilingan yang dibutuhkan, dan input dan output yang sesuai akan meningkat.

Kesalahan umum dan metode perawatan mesin penggiling

- Bantalan spindel yang aus

menyebabkan

1) Masalah dengan pelumasan bantalan, pemanasan atau kerusakan bantalan, meningkatkan torsi transmisi permukaan kawin cincin bagian dalam bantalan dan poros, menghasilkan gerakan relatif, dan menyebabkan keausan pada posisi bantalan;

2) Untuk penggunaan jangka panjang, bahan logam itu sendiri akan menghasilkan kelelahan logam yang normal, sehingga menghasilkan celah kecocokan, yang akan menyebabkan keausan pada posisi bantalan.

Penilaian kesalahan

1) Periksa getaran katrol dan amati getaran dan kebisingan keseluruhan peralatan saat peralatan berjalan normal;

2) Gunakan alat pengukur suhu untuk memeriksa suhu bagian bantalan;

3) Gunakan peralatan pengujian untuk memeriksa getaran dan perpindahan relatif dari bagian bantalan.

- Alur pasak poros utama, keausan kunci, poros dan lubang katrol

menyebabkan

1) Selama penggunaan jangka panjang, keausan kelelahan logam normal terjadi pada permukaan kawin katrol dan poros, dan celah pas meningkat, menyebabkan dampak relatif dari kunci dan alur pasak, yang menyebabkan keausan alur pasak, dan kemudian meningkatkan keausan poros dan lubang katrol.

2) Metode perkawinan sambungan kunci, permukaan perkawinan kunci dan alur pasak adalah torsi transmisi utama. Dalam proses operasi yang sebenarnya, permukaan kawin kunci dan alur pasak paling rentan terhadap keausan kelelahan logam, sehingga proses operasi antara lubang poros katrol dan poros terjadi Gerakan relatif, yang pada gilirannya menyebabkan keausan setiap permukaan kawin. di bagian ini.

Penilaian kesalahan

1) Amati tingkat ayunan katrol selama pengoperasian peralatan;

2) Ukur perubahan suhu permukaan kawin katrol dan poros;

3) Amati kebisingan dan getaran keseluruhan selama pengoperasian normal peralatan.

- Kerusakan pemanasan bantalan

menyebabkan

1) Selama proses pemasangan, jarak bebas bantalan terlalu kecil atau terlalu besar, yang dapat menyebabkan panas, ablasi, kejang, dll. selama pengoperasian bantalan;

2) Selama operasi normal, bantalan gagal menambahkan minyak pelumas tepat waktu;

3) Masa pakai bantalan terlalu lama, yang menyebabkan kelelahan dan keausan berbagai bagian bantalan itu sendiri, dan berbagai parameter indeks tidak dapat memenuhi persyaratan penggunaan normal.

Penilaian kesalahan

1) Periksa getaran katrol dan amati getaran dan kebisingan keseluruhan peralatan saat peralatan berjalan normal;

2) Gunakan alat pengukur suhu untuk memeriksa suhu bagian bantalan;

3) Gunakan peralatan pengujian untuk memeriksa getaran dan perpindahan relatif dari bagian bantalan.

- Kenakan atau lepas dari liner

menyebabkan

1) Selama penggunaan liner tahan aus, wajar jika liner aus karena benturan kecepatan tinggi dan erosi;

2) Kerusakan pada baut pemasangan liner dapat menyebabkan liner terlepas.

Penilaian kesalahan

1) Longgar atau jatuhnya liner akan menyebabkan getaran abnormal dan kebisingan abnormal pada peralatan;

2) Ukuran partikel meningkat.

- Peningkatan getaran peralatan secara keseluruhan

menyebabkan

1) Keausan poros, pengeditan kunci, kerusakan bantalan, kerusakan alur pasak, keausan lubang poros puli sabuk, kelonggaran atau kejatuhan liner, dan kelonggaran baut jangkar semuanya akan menyebabkan getaran keseluruhan peralatan meningkat. Periksa sesuai dengan kondisi spesifik;

2) Rotor aus secara tidak merata, dan keseimbangan dinamis gagal.

Penilaian kesalahan

Getaran keseluruhan peralatan telah meningkat, dan perlu untuk memeriksa semua bagian peralatan secara keseluruhan untuk menentukan sumber getaran.

- Sabuk jatuh

menyebabkan

1) Kualitas sabuk tidak bagus;

2) Perakitan yang tidak tepat.

Penilaian kesalahan

1) Pilih sabuk dengan kualitas yang mumpuni;

2) Pasang sesuai dengan metode yang masuk akal, dan sesuaikan katrol pada bidang yang sama.

Pemeliharaan penggiling

Sebagai peralatan inti untuk produksi bijih, bagaimana mengurangi keausan mesin, memperpanjang masa pakai peralatan, dan mengubah manfaat ekonomi secara lebih efisien dalam proses penggunaan sehari-hari, berikut ini akan membagikan beberapa metode perawatan harian dan pemeliharaan penggilingan .

- Periksa mesin secara teratur

1) Ketika peralatan gerinda dinyalakan dan dimatikan, harus diperhatikan untuk mematikan mesin secara teratur dan memeriksa keausan internal mesin.

2) Selama pemeriksaan penggiling, mesin harus benar-benar dihentikan sebelum pemeriksaan dapat dilakukan, untuk menghindari serangkaian bahaya. Saat merombak mesin, pastikan untuk memeriksa bagian yang aus. Bagian yang aus harus diganti tepat waktu setelah mencapai tingkat ketahanan aus maksimum.

- Periksa kondisi aksesori secara teratur

1) Sabuk konveyor sangat diperlukan dalam jalur produksi batu, dan penggerak mesin adalah kontribusi dari sabuk konveyor. Sesuaikan kekencangan sabuk konveyor secara teratur untuk memastikan gaya seragam pada sabuk konveyor.

2) Bantalan aus banyak digunakan. Sering meminyaki dapat meningkatkan masa pakai bantalan. Tambahkan 50-70% dari jumlah total di bantalan. Metode yang biasa adalah menarik bantalan dan poros eksentrik keluar dari rongga bantalan untuk diproses.

- Lakukan pekerjaan pelumasan dengan baik

1) Selalu perhatikan pelumasan permukaan gesekan yang tepat waktu, yang dapat memastikan pengoperasian normal mesin dan memperpanjang masa pakai.

2) Gemuk yang digunakan harus ditentukan sesuai dengan kondisi penggunaan, suhu dan kondisi lainnya. Gemuk yang ditambahkan ke kursi bantalan adalah 50-70% dari volumenya, dan harus diganti setiap tiga bulan; bensin atau minyak tanah yang bersih harus digunakan untuk membersihkan bantalan dan kotoran di kursi bantalan saat mengganti oli.

Perawatan harian penggiling

Matikan sakelar daya, bersihkan bahan yang berserakan di sekitar penghancur, dan periksa apakah sekrup longgar di bagian dok motor dan peredam.

Lumasi bagian-bagian bantalan secara teratur. Bagian bantalan adalah bagian yang mudah rusak. Hanya pelumasan biasa yang dapat memperpanjang masa pakai bantalan.

Sumber artikel: Jaringan Bubuk China

Bagaimana cara menghindari kegagalan mesin penggiling ultra-halus?

Peralatan penggilingan seperti pulverizer ultra-halus pasti akan mengalami berbagai kegagalan dalam penggunaan, dan selama proses konstruksi, setelah pulverizer ultra-halus secara tidak sengaja rusak selama operasi penggilingan, seluruh proses akan terjadi. Proses menunda produksi. Bagaimana kita dapat menghindari kegagalan pabrik prima?

1. Kurangi keausan bagian tahan aus dari pulverizer ultra-halus, dan umpan tidak boleh terlalu besar selama periode running-in dari pulverizer ultra-halus, agar tidak mempengaruhi keadaan normal suku cadang. Solusinya adalah melakukan pemberian makan yang wajar sesuai dengan standar penggunaan.

2. Setelah pemasangan pabrik ultra-halus, akan ada mesin kosong untuk commissioning, dan Anda dapat memeriksa apakah berbagai bagian dipasang di tempatnya. Jika ada penyimpangan bentuk geometris dan ukuran yang sesuai antara bagian-bagian, itu akan dipengaruhi oleh beban bolak-balik seperti benturan dan getaran, serta panas, deformasi, dan faktor lain selama penggunaan, yang akan mempengaruhi efisiensi produksi pabrik ultrafine. . Oleh karena itu, periksa baut-baut gilingan ultra-halus pada waktu yang tetap untuk menghindari kendor.

3. Operator lini produksi penghancur industri harus memiliki pemahaman yang jelas tentang operasi dan prinsip peralatan, dan memiliki pemahaman tentang kinerja, struktur dan bagian dari pabrik ultrafine, dan pemecahan masalah tepat waktu untuk mengurangi waktu henti. Selain itu, pelumasan pulverizer ultra-halus juga memiliki persyaratan operasional tertentu. Untuk mencocokkan pengoperasian celah perakitan, pelumas harus membentuk lapisan oli yang seragam pada permukaan gesekan untuk mencegah keausan.

Tiga poin harus diingat selama penggunaan pabrik prima: mengurangi keausan, menghindari kelonggaran, dan mengoperasikan dengan terampil. Memperhatikan ketiga poin ini akan menghindari banyak kegagalan yang tidak perlu.

Penerapan Jet Mill dalam Produksi Titanium Dioksida

Titanium dioksida yang digunakan sebagai pigmen memiliki sifat optik yang sangat baik dan sifat kimia yang stabil. Titanium dioksida memiliki persyaratan yang sangat tinggi pada ukuran partikel, distribusi ukuran partikel, dan kemurnian. Umumnya, ukuran partikel titanium dioksida didasarkan pada rentang panjang gelombang cahaya tampak, yaitu antara 0,15m dan 0,35m. Dan sebagai pigmen dasar berwarna putih, sangat sensitif terhadap peningkatan pengotor, terutama pengotor besi, dan peningkatan penghancuran harus kurang dari 5 ppm. Selain itu, titanium dioksida diperlukan untuk memiliki dispersibilitas yang baik dalam sistem pelapisan yang berbeda. Oleh karena itu, peralatan penghancur mekanis umum sulit untuk memenuhi persyaratan, sehingga penggilingan akhir (penggilingan produk jadi) titanium dioksida saat ini dipilih oleh pabrik jet di dalam dan luar negeri.

Menurut persyaratan penggilingan titanium dioksida: distribusi ukuran partikel sempit, peningkatan inklusi yang lebih sedikit, dispersibilitas yang baik, dll., Dan karakteristik material titanium dioksida: viskositas tinggi, fluiditas buruk, ukuran partikel halus dan mudah menempel ke dinding, dll. Saat ini, produsen titanium dioksida domestik dan asing memilih untuk memiliki distribusi sendiri Pabrik jet tipe datar (juga dikenal sebagai tipe cakram horizontal) dengan fungsi tingkat tinggi digunakan sebagai peralatan penggilingan akhir untuk titanium dioksida; dan uap super panas digunakan sebagai media kerja penggilingan. Karena uap mudah didapat dan murah, maka tekanan media kerja uap jauh lebih tinggi daripada udara tekan dan juga mudah dinaikkan, sehingga energi aliran uap lebih besar daripada udara tekan. Pada saat yang sama, kebersihan uap super panas lebih tinggi daripada udara terkompresi, viskositasnya rendah, dan tidak ada listrik statis, dan sambil menggiling, itu dapat menghilangkan listrik statis yang dihasilkan oleh tabrakan dan gesekan. bahan, dan mengurangi kohesi sekunder dari bahan bubuk. Selain itu, penggilingan di bawah kondisi suhu tinggi dapat meningkatkan dispersibilitas aplikasi titanium dioksida dan meningkatkan fluiditas titanium dioksida. Penggunaan superheated steam memiliki konsumsi energi yang rendah, yaitu hanya 30% sampai 65% dari udara tekan. Selain itu, dengan menggunakan pabrik jet datar, aditif organik dapat ditambahkan untuk memodifikasi permukaan titanium dioksida secara organik saat penghancuran, sehingga meningkatkan dispersibilitas titanium dioksida dalam sistem aplikasi yang berbeda.

Dengan pesatnya perkembangan industri titanium dioksida, persyaratan untuk peralatan semakin tinggi. Di bawah premis memenuhi kondisi proses dan persyaratan kualitas, skala besar dan sistematisasi peralatan sangat penting. Penggilingan aliran udara juga terus ditingkatkan dengan pengembangan titanium dioksida. Kapasitas produksi mesin serbuk gas juga meningkat dari 1,2t/jam menjadi 1,5 t/jam di awal menjadi 2,5 t/jam saat ini menjadi 3,5 t/jam. Kapasitas produksi sistem bubuk gas juga meningkat dari satu lini 10.000 t/a menjadi jalur tunggal saat ini 2 Sepuluh ribu t/a, metode pengumpulan juga telah diubah dari pengumpulan basah yang relatif terbelakang menjadi pengumpulan kering lanjutan , yang sangat meningkatkan hasil satu kali dan mengurangi pemborosan. Dengan penghematan energi dan pengurangan emisi, semakin tinggi persyaratan untuk pengurangan biaya, semakin masuk akal konfigurasi sistem gas-bubuk, dan pemanfaatan penuh limbah panas dari gas buang. Di masa lalu, metode pengumpulan gas dan bubuk sebagian besar adalah pengumpulan basah, yaitu bahan-bahan dari mesin gas dan bubuk pertama-tama memasuki siklon untuk pemisahan uap-padat, dan bahan-bahan yang dipisahkan dibuang oleh pembongkaran bintang di bagian bawah siklon untuk pendinginan dan pengemasan. Bahan yang dipisahkan memasuki menara semprot dengan aliran udara untuk pendinginan dan pengumpulan semprotan. Material yang dikumpulkan oleh spray tower berupa slurry, yang harus diendapkan, disaring dan dikeringkan sebelum dikembalikan ke mesin gas powder. Hasil satu kali dari proses ini sangat rendah, hingga 90%, konsumsi energinya besar, panas buang tidak dapat digunakan, dan pada dasarnya telah dihilangkan. Metode pengumpulan gas dan bubuk saat ini terutama pengumpulan kering, yaitu, bahan dari mesin gas dan bubuk pertama kali memasuki filter kantong suhu tinggi untuk pemisahan uap-padat. Bahan filter tahan suhu tinggi yang dilapisi permukaan saat ini memiliki tingkat pemisahan lebih dari 99,5%. Bahan yang dibuang dibuang melalui pelepasan bintang di bagian bawah filter kantong suhu tinggi untuk pendinginan dan pengemasan. Gas ekor suhu tinggi yang terpisah dikeluarkan dari ruang udara bersih di bagian atas filter kantong suhu tinggi dan memasuki perangkat pemulihan panas limbah gas ekor untuk pemanfaatan limbah panas.

Faktor-faktor yang mempengaruhi peralatan jet milling

(1) Pabrik jet: Sebagai peralatan terpenting untuk penggilingan jet, kualitas mesin bubuk udara secara langsung menentukan kualitas produk. Mesin bubuk gas diharuskan memiliki desain yang masuk akal, produksi yang sangat baik, energi kinetik dampak tinggi, efek klasifikasi yang baik, ketahanan aus dan ketahanan suhu tinggi. Karena itu, sangat penting untuk memilih mesin bubuk gas.

(2) Kualitas uap: Cairan kerja penggilingan jet milling adalah uap super panas. Jika kualitas uap tidak memenuhi persyaratan penghancuran, itu akan sangat mempengaruhi kualitas gas dan bubuk. Secara umum, persyaratan mesin bubuk gas untuk uap adalah: tekanan 1,6 hingga 2,0 MPa, dan suhu antara 290 ° C dan 310 ° C. Jika suhu dan tekanan lebih rendah dari persyaratan, itu akan menyebabkan energi kinetik impak rendah, gaya penggilingan menurun, panas tidak mencukupi dalam sistem, dan bahan mudah lembab, yang akan mempengaruhi efek penggilingan, menghalangi sistem dan membuatnya tidak dapat beroperasi. biasanya; jika suhu dan tekanan terlalu tinggi, peralatan dalam sistem akan menyebabkan kerusakan.

(3) Kontrol proses: Penggerindaan aliran udara membutuhkan operasi yang stabil dan berkelanjutan. Fluktuasi uap dan fluktuasi volume umpan harus dikontrol dalam kisaran tertentu, dan harus disesuaikan perlahan selama penyesuaian, dan dilarang keras untuk menambah atau mengurangi. Selain itu, setelah sistem gas-powder normal, sistem harus terus beroperasi dan menghindari startup dan shutdown yang sering. Selanjutnya, prosedur operasi harus diikuti dengan ketat saat memulai dan menghentikan.

(4) Pemantauan sistem: Untuk memastikan operasi normal sistem, peralatan pemantauan yang diperlukan harus dipasang pada posisi sistem yang wajar untuk membuat penyesuaian tepat waktu sesuai dengan perubahan situasi.

Sumber artikel: Jaringan Bubuk China

Karakteristik dan aplikasi bahan keramik canggih- serat silikon karbida

Keramik canggih memiliki sifat yang sangat baik seperti ketahanan suhu tinggi, kekuatan dan kekakuan tinggi, bobot yang relatif ringan, dan ketahanan korosi, tetapi mereka juga memiliki kelemahan yang melekat: kerapuhan. Penggunaan serat keramik kontinu berkekuatan tinggi, modulus tinggi dan komposit matriks merupakan metode yang efektif untuk meningkatkan ketangguhan dan keandalan keramik.

Saat ini, peralatan pabrik jet telah digunakan dalam persiapan banyak bahan keramik canggih. Namun, komposit matriks keramik yang diperkuat serat terutama mengacu pada komposit yang terbuat dari serat karbon, serat grafit, serat silikon karbida, serat silikon nitrida, serat zirkonia, dll. untuk meningkatkan magnesium oksida, silikon oksida, silikon nitrida, aluminium oksida, zirkonia, dll. Bahan memiliki karakteristik kekuatan tekan suhu tinggi, modulus elastisitas tinggi, ketahanan oksidasi yang kuat, dan ketahanan benturan yang baik.

Serat silikon karbida adalah jenis serat keramik dengan kekuatan tarik tinggi, ketahanan mulur, ketahanan suhu tinggi, ketahanan oksidasi dan kompatibilitas yang baik dengan matriks keramik. Ini digunakan di bidang teknologi tinggi seperti kedirgantaraan, penerbangan, senjata, pembuatan kapal, dan industri nuklir. Ini memiliki prospek aplikasi yang luas.

Metode sintering bubuk ultra-halus terutama didasarkan pada bubuk silikon karbida sebagai bahan baku, menambahkan sejumlah pengikat dan bantuan sintering (B, Al2O3, dll.), Melalui pencampuran fisik, pemintalan kering atau pemintalan leleh untuk membuat serat Bahan mentah sutra dikenakan perlakuan panas suhu tinggi untuk mendapatkan serat silikon karbida. Serat silikon karbida yang dibuat dengan metode ini memiliki ketahanan suhu tinggi dan ketahanan mulur yang lebih baik, tetapi diameter serat lebih besar dan kekuatannya lebih rendah, yang tidak kondusif untuk aplikasi industri.

Serat silikon karbida memiliki keunggulan ketahanan mulur yang baik, ketahanan oksidasi, ketahanan korosi kimia dan kompatibilitas dengan matriks keramik. Ini dapat digunakan sebagai bahan struktural suhu tinggi dari komposit matriks keramik yang diperkuat serat dan dapat digunakan secara luas di ruang angkasa dan bidang lainnya.

Selain itu, material komposit matriks logam yang diperkuat dengan serat silikon karbida memiliki kinerja yang lebih baik dalam hal kekuatan spesifik, kekakuan spesifik, koefisien ekspansi termal, konduktivitas termal, dan ketahanan aus. Ini digunakan di ruang angkasa, senjata dan peralatan militer, peralatan olahraga, mobil, dll. Industri sipil memiliki prospek aplikasi yang luas.

Sumber artikel: Jaringan Bubuk China

Aplikasi Bubuk Dolomit

Dolomit adalah mineral karbonat, termasuk dolomit besi dan dolomit mangan. Struktur kristalnya seperti kalsit, seringkali dalam bentuk rombohedron; gelembung perlahan akan muncul saat terkena asam klorida encer dingin; beberapa dolomit memancarkan cahaya oranye-merah di bawah iradiasi sinar katoda. Dolomit adalah komponen mineral utama dari dolomit dan batugamping dolomit.

Dolomit dapat digunakan dalam bahan bangunan, keramik, kaca dan bahan tahan api, industri kimia, pertanian, perlindungan lingkungan, hemat energi dan bidang lainnya. Hal ini terutama digunakan sebagai fluks untuk refraktori alkali dan pembuatan besi tanur tinggi; produksi pupuk kalsium magnesium fosfat dan persiapan magnesium sulfat; dan bahan untuk produksi kaca dan keramik. Ini juga digunakan sebagai fluks dalam glasir. Beberapa kiln kuno di utara, seperti Ding Kiln, sering menambahkan dolomit ke glasir, dan dolomit juga ditambahkan ke beberapa glasir di Jingdezhen, yang membutuhkan pabrik dolomit. mendukung.

Serbuk dolomit berwarna putih murni, tidak larut dalam air, dengan kerapatan relatif 2,5, sifat kimia stabil, dan terasa licin. Sebagai pengisi plastik, bubuk dolomit dapat meningkatkan kekerasan, ketahanan api, ketahanan asam dan alkali, isolasi listrik dan stabilitas dimensi produk. Ini banyak digunakan dalam plastik, karet, kabel, cat, pelapis, keramik, EVA, dan industri lainnya.

1. Digunakan dalam karet, dapat meningkatkan volume karet, meningkatkan kemampuan proses karet, memainkan peran semi-penguatan atau penguatan, dan dapat menyesuaikan kekerasan karet.

2. Dalam plastik, dapat meningkatkan volume plastik, mengurangi biaya produk, meningkatkan stabilitas dimensi plastik dan kekerasan dan kekakuan plastik, meningkatkan ketahanan panas plastik, dan meningkatkan astigmatisme plastik.

3. Digunakan untuk mortar insulasi dinding eksterior, bubuk dempul, mortar self-leveling rumput pabrik bola, lantai epoksi, cat lateks dinding eksterior, cat batu asli, pipa pasir FRP, plastik, karet, cat, pelapis, dll.

Terlihat bahwa pasar aplikasi dolomit memiliki prospek yang luas.

Pemrosesan serbuk dolomit umumnya dibagi menjadi pemrosesan serbuk kasar dolomit (0-3mm), pemrosesan serbuk halus (20 mesh-400 mesh), dan pemrosesan dalam serbuk ultrafine dolomit (400 mesh-1250 mesh) dan pemrosesan serbuk mikro (1250 mesh) - 3250 mesh) empat jenis, pilih peralatan yang sesuai sesuai dengan teknik pemrosesan yang berbeda.