Преимущества струйной мельницы с псевдоожиженным слоем

С момента появления оборудования для струйной фрезеровки и сортировки в 1930-х годах типы постоянно обновлялись, а структура постоянно улучшалась. Струйная мельница со станиной (на распылении) и др.

Струйная мельница с псевдоожиженным слоем — это новая модель, которая была введена в эксплуатацию в конце 1970-х — начале 1980-х годов. Он имеет характеристики низкого энергопотребления, легкого износа, низкого уровня загрязнения, низкого уровня шума, мелкого размера частиц и равномерного распределения и т. д. Он используется в производстве синтетических смол, фенольных смол, ПВХ, пигментов и красителей, порошковых покрытий, связующих, фармацевтика, косметика, современная керамика, магнитные порошки, абразивы, металлические порошки, продукты питания, специи, стеариновая кислота, жиры, воски, минеральные порошки, пестициды и смачивающиеся порошки широко используются.

Струйная мельница с псевдоожиженным слоем совмещает однонаправленный струйный поток и обратный встречный струйный поток, и однонаправленный струйный поток поступает в камеру измельчения через сопло. , в зоне дробления формируется концентрическое поле обратного струйного течения, и дробленые материалы псевдоожижаются под действием перепада давления. Псевдоожижение относится к расширению слоя частиц при критической скорости псевдоожижения в поле потока, а твердые частицы в слое имеют характеристики потока жидкости.

Измельченные материалы в зоне дробления ускоряются в поле высокоскоростного встречного струйного потока, и на пересечении струй из каждого сопла возникают сильные удары, столкновения, трение и сдвиг, что приводит к дроблению материалов. Измельченные материалы образуют восходящий воздушный поток вокруг точки пересечения, и материалы поступают в верхний горизонтальный турбинный сортировщик для автоматической классификации. Частицы порошка, соответствующие требованиям, отбираются сортировщиком, а затем собираются циклоном. Крупные частицы соскальзывают обратно в камеру измельчения по стенке и продолжают измельчение, пока не отделятся. Следовательно, порошок с хорошей диспергируемостью и узким гранулометрическим составом может быть получен путем измельчения и классификации в струйной мельнице с псевдоожиженным слоем.

(1) Замените линейное и поверхностное ударное дробление традиционной струйной мельницы на трехмерное ударное дробление в пространстве и в полной мере используйте высокоскоростной воздушный поток, создаваемый струйным ударом в потоке материалов в камере дробления. , так что область дробления похожа на псевдоожиженное состояние. Превосходное дробление газа и твердых частиц и эффект равномерного циркуляционного потока, что повышает эффективность ударного дробления и комплексное использование энергии. По сравнению с другими традиционными методами потребление энергии снижается в среднем на 30-40%;

(2) Поскольку зона ударного дробления и лента газо-твердого потока расположены в среднем пространстве камеры дробления, можно избежать ударов и истирания материалов, приводимых в действие высокоскоростным воздушным потоком на стенке камеры дробления, и наиболее серьезная проблема износа при струйно-ударном дроблении решена и значительно уменьшена. возможность загрязнения материала;

(3) Защитные газы, такие как азот высокой чистоты или аргон, используются в качестве рабочей среды для предотвращения окисления, а работа в замкнутом цикле имеет низкое потребление газа и снижает затраты;

(4) во время работы в замкнутом цикле не летает пыль, не загрязняется окружающая среда и не наносится вред человеческому телу;

(5) После струйного измельчения активность порошка увеличивается. Энергия высокоскоростного струйного потока в процессе дробления и классификации в струйной мельнице может не только вызвать удар и дробление частиц, но и в определенной степени изменить внутреннюю структуру частиц, особенно состояние поверхности. Энергия газового потока удаляет атомы или ионы из решетки частиц, вызывая механическую потерю кристаллической структуры. Таким образом, при ультратонком измельчении порошкового материала увеличивается поверхностная энергия или внутренняя энергия частиц, а также увеличивается активность частиц. Повышение активности частиц благоприятно не только для химической реакции, но и для адсорбции и покрытия частиц.

(6) Размер частиц продукта хороший, выход большой, и он подходит для крупномасштабного производства; точность классификации размера частиц высока, поэтому распределение размера частиц продукта является узким, а размер частиц продукта также легко регулировать.

Технология сухого тонкого измельчения, применяемая в области агрохимии

Производственный процесс

Причина, по которой производители пестицидов разрабатывают специальные компоненты и лекарственные формы, заключается в том, чтобы сделать активные ингредиенты эффективными в снижении факторов, неблагоприятных для роста сельскохозяйственных культур (таких как вредители, сорняки или грибки...). Таким образом, можно сказать, что средства защиты растений представляют собой смесь различных ингредиентов. Эти ингредиенты можно в основном разделить на три категории:

активное вещество в составе.

Наполнители для разбавления активных веществ, таких как глина, тальк, каолин или кремнезем.

Вспомогательные вещества и добавки для улучшения качества состава (например, стабилизаторы, смачивающие агенты, защитные агенты, пеногасители и т. д.)

В процессе производства пестицидов первым этапом является подача и смешивание; второй этап – шлифовка. С помощью различных типов оборудования для измельчения, как показано ниже, частицы смешанного материала измельчаются и диспергируются до заданной крупности в соответствии с требованиями применения. После измельчения он проходит процесс просеивания, чтобы предотвратить возможные частицы слишком большого размера. В завершение добавляют добавки или наполнители, которые не нужно измельчать, и снова проводят дисперсионное смешение.

Причины, по которым частицы пестицидов должны быть ультрамелкими и иметь узкий гранулометрический состав:

Чем мельче частицы активного ингредиента, тем сильнее действие, а это означает, что для достижения того же лечебного эффекта можно использовать меньшее количество. Вот факторы безопасности, экологичности и экономичности:

Уменьшить токсическое воздействие на людей в зоне распыления.

Уменьшить загрязнение окружающей среды.

Сократите затраты на производство пестицидов и увеличьте прибыль за счет уменьшения количества наиболее дорогостоящего активного ингредиента, используемого в рецептуре.

Узкий гранулометрический состав упрощает этапы применения пестицидов:

Порошок диспергируют в воде перед применением на посевах. Чем мельче частицы, тем стабильнее суспензия, и при обращении с ней не происходит оседания.

В процессе распыления пестицидов это эффективно снижает проблему забивания крупными частицами сопла системы распыления.

Механические ударные мельницы могут использоваться для тонкого измельчения мягких и среднетвердых материалов. Типичные диапазоны крупности для среднего размера частиц составляют от 20 до 500 мкм. Окружная скорость составляет от 25 до 150 м/с. NETZSCH также может предоставить другую модель с противоположным вращением и скоростью до 250 м/с. Поток воздуха зависит от типа ротора, что обеспечивает помол со стабилизацией температуры. Ротор установлен горизонтально, а уплотнение вала бесконтактное лабиринтного типа из-за высокой частоты вращения вала.

Механическая мельница CSM с функцией сортировки

Этот тип сортировочной мельницы позволяет одновременно выполнять функции измельчения и сортировки в одной системе. Классификатор CSM представляет собой комбинацию классификатора точного удара и классификатора с направляющим колесом. Приводимый в действие двумя независимыми двигателями, один для шлифовального диска, а другой для классифицирующего колеса, CSM может точно регулировать скорость вращения классифицирующего колеса для получения широкого диапазона крупности конечного продукта от d97=9 мкм до 200 мкм. Благодаря использованию геометрической формы крыльчатки классификатора и воздушному зазору между классификационным колесом и верхней крышкой машины обеспечивается точный контроль верхнего предела размера частиц измельчаемого материала, тем самым достигается тонкая классификация. .

Струйная мельница с псевдоожиженным слоем подходит для сверхтонкого измельчения материалов различной твердости (от мягких до чрезвычайно твердых). В зоне измельчения частицы под действием высокоскоростного воздушного потока сталкиваются и измельчают друг друга без дополнительных измельчающих частей, а динамический классификатор контролирует максимальный размер частиц. Скорость воздуха на выходе из сопла в камере измельчения может достигать 500-600 м/с. Из-за высокой энергии измельчения и скорости удара, которые могут быть получены в псевдоожиженном слое, можно достичь тонкости D50 от 1 до 5 мкм.

Благодаря этой конструктивной особенности струйная мельница имеет очень привлекательную особенность: в процессе измельчения не происходит повышения температуры в камере помола. Причина в том, что тепло, выделяемое при столкновении частиц друг с другом, компенсируется явлением охлаждения расширенного сжатого газа, так что температура в камере измельчения остается постоянной, а молекулы активного вещества не разрушаются.

Как производитель оборудования, ALPA посвятила себя разработке шлифовального оборудования и систем, и машины имеют множество конструкций, удобных для обслуживания заказчиком. Конструкция верхней крышки с узлом планировочного колеса может быть полностью открыта, форма вращающейся полости и правильно подобранная дверца для обслуживания облегчают пользователям доступ к внутренним компонентам. Он изготовлен из тонко отполированной нержавеющей стали и имеет сливной клапан в нижней части кофемолки, поэтому его можно легко мыть водой.

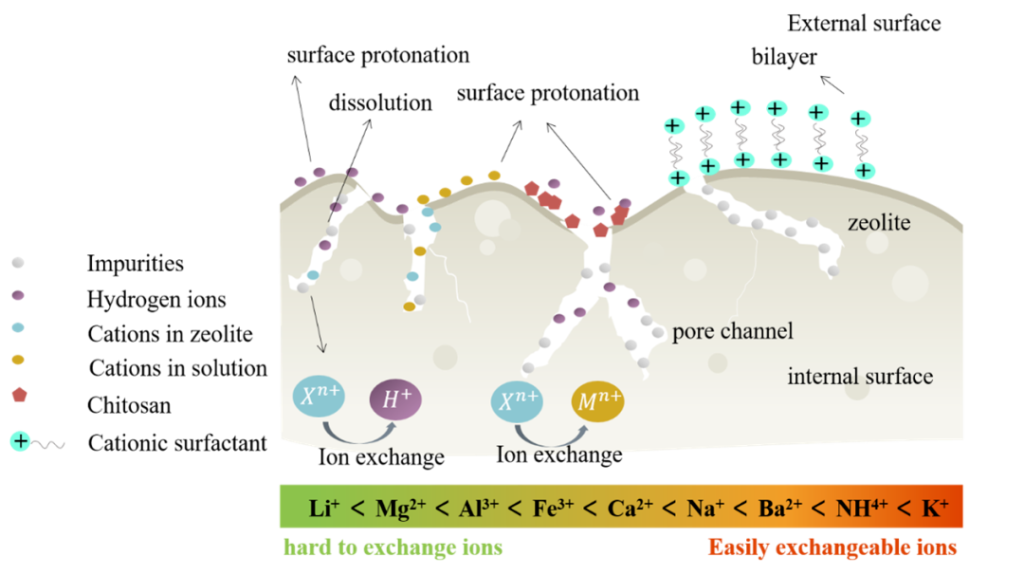

Технология модификации природного цеолита и ее применение в очистке сточных вод

Среди многих технологий очистки воды метод адсорбции стал идеальной технологией очистки сточных вод благодаря своим преимуществам, заключающимся в простоте эксплуатации, низком потреблении энергии, хорошем эффекте удаления и высокой селективности. Разработка недорогих и высокоэффективных адсорбентов является основой методов адсорбции. По сравнению с другими синтетическими высокоэффективными адсорбентами недорогие природные адсорбенты имеют более высокие экономические преимущества и ценность для защиты окружающей среды.

Обильные поры и каналы в природных цеолитах и отрицательный заряд на поверхности делают их хорошей адсорбционной способностью для катионов и низкой адсорбционной способностью для анионов. Это сильно ограничивает применение природных цеолитов для удаления анионных загрязнителей в воде. По этой причине было проведено много исследований по модификации природных цеолитов с целью увеличения сродства к анионам. Модификация поверхности является эффективным способом повышения сродства природных цеолитов к анионоактивным загрязнителям.

Различные методы модификации по-разному влияют на физические и химические свойства цеолита, такие как изменение внутренней структуры пор и размера цеолита, а также гидрофильных, гидрофобных и поверхностных функциональных групп. Основной целью физической модификации является удаление некоторых примесей с поверхности цеолита и увеличение удельной поверхности. Целью химической модификации является: (1) удаление примесей и углубление поровых каналов для облегчения процесса поступления и переноса целевых веществ, (2) введение новых функциональных групп для изменения поверхностных свойств цеолита, таких как гидрофобность, тем самым обеспечивая Новые сайты связывания целевых загрязнителей.

Композитная модификация может достичь цели синергетической модификации путем объединения нескольких методов модификации. Чтобы лучше сбалансировать стоимость подготовки и эффект удаления, лучше улучшить адсорбционную способность природного цеолита по отношению к анионным загрязнителям в воде посредством модификации соединения.

Есть еще много проблем в практической очистке сточных вод цеолитами. Например, размер пор природных цеолитов обычно относится к категории микропор, которые меньше радиуса анионов, что будет препятствовать их миграции и диффузии внутри цеолита, что не способствует процессу адсорбции. Кроме того, компоненты в реальных сточных водах сложны и изменчивы, а цеолиты легко поддаются воздействию сосуществующих ионов и значений pH, что приводит к плохим адсорбционным эффектам и даже структурным повреждениям. Кроме того, насыщенный цеолит может превратиться в новый источник загрязнения, если его не утилизировать должным образом.

(1) Метод модификации поверхности повлияет на физические и химические свойства природного цеолита. Композитная модификация является эффективным способом улучшения характеристик адсорбции анионов природного цеолита. Например, путем введения мезопористых материалов для расширения размера пор цеолита и повышения эффективности диффузии анионов во внутреннюю структуру цеолита. Путем введения функциональных групп, обладающих сродством к целевым загрязнителям, можно обогатить центры адсорбции цеолитов и повысить селективность адсорбции.

(2) Сочетание природного цеолита с другими процессами или материалами для очистки воды может эффективно улучшить потенциал его применения при фактической очистке сточных вод. Компоненты загрязнения в реальных сточных водах сложны и изменчивы, и комбинированное использование нескольких материалов / процессов стало основным способом улучшения эффекта фактической очистки сточных вод. Материалы или комбинированные процессы, содержащие природные/модифицированные цеолиты, нашли широкое применение при очистке сточных вод, хозяйственно-бытовых стоков, рек и озер и т. д. Природные цеолиты и их модифицированные формы имеют хорошие перспективы применения в практической очистке сточных вод.

(3) Процесс модификации и регенерации цеолита может включать токсичные растворители, наносящие большой вред окружающей среде и здоровью человека. Следует искать безопасную, не загрязняющую окружающую среду схему подготовки и регенерации или разработать стабильный метод инкапсуляции в качестве практического решения для окончательного и безопасного удаления цеолитов.

Каковы методы и обычное оборудование для классификации порошков?

С точки зрения подготовки порошка классификация имеет большое значение, и это одна из основных технологий глубокой обработки порошка в области неорганических неметаллических материалов.Основываясь на требованиях современной промышленности к размеру частиц для тонких порошков, технология классификации проявляют все более и более важный статус.Производить порошки микронного размера несложно, но как снизить потребление энергии и производить порошки с очень мелким размером частиц и узким распределением частиц по размерам - это проблема, с которой столкнулись в последние годы.

Ключ технологии сортировки заключается в сортировочном оборудовании и процессе сортировки. Чтобы соответствовать высокоточной классификации, необходимо оптимизировать сочетание различных классификаций. Поэтому особенно важно понимать и осваивать основные типы и структурные принципы. сортировочного оборудования для оптимизации процесса сортировки.В этой области в основном используется классификация мелких частиц, которая классифицируется в зависимости от характера среды.Существует два типа тонкой классификации: сухая классификация (среда - воздух) и мокрая классификация (среда – вода или другие жидкости).

Жидкой средой сухой классификации обычно является газ, который можно разделить на классификацию силы тяжести, классификацию инерционной силы и классификацию центробежной силы в зависимости от силы.Далее я представлю принцип классификации, область применения и характеристики репрезентативного оборудования для сухой классификации. .

Классификация силы тяжести и классификация силы инерции

Принцип гравитационной классификации заключается в классификации частиц разного размера в гравитационном поле с разной конечной скоростью осаждения.В подходящей газовой среде при определенной температуре для частицы с определенной плотностью конечная скорость осаждения связана только с диаметр частиц.Таким образом, классификация по размеру частиц может быть реализована в соответствии с разницей в конечной скорости осаждения частиц.В соответствии с направлением воздушного потока его можно разделить на тип горизонтального потока, тип вертикального потока и зигзагообразный поток тип.

Классификация по инерционной силе — это операция по рассеиванию и взвешиванию групп твердых частиц в воздушном потоке и резкому изменению направления движения воздушного потока с использованием разницы в силе инерции между легкими и тяжелыми частицами для классификации группы частиц. и классификатор К-типа.

Классификация центробежных сил

Принцип: поскольку сила, действующая на мелкие частицы в гравитационном поле, слишком мала, их трудно классифицировать, поэтому вместо гравитационного поля для достижения цели усиления классификации используется поле центробежной силы. , и мелкие частицы текут вместе с потоком газа из-за силы сопротивления газового потока.При попадании внутрь ротора частицы подвергаются внешней центробежной силе.Когда сила сопротивления воздуха больше, чем центробежная сила, частицы проходят через ротор вместе с воздухом и становятся мелкими продуктами, в противном случае частицы не могут пройти через ротор и становятся крупными продуктами.

воздушный классификатор

Сфера применения: подходит для тонкой классификации продуктов микронного размера в сухом процессе.Он может классифицировать сферические, чешуйчатые и неправильные частицы, а также может классифицировать частицы различной плотности.Размер частиц классифицированного продукта может достигать D97:3 -150 микрон, размер частиц продукта можно регулировать бесступенчато, а замена сорта чрезвычайно удобна.

Эффективность классификации: от 60% до 90%.Эффективность классификации связана со свойствами материала и содержанием частиц, соответствующих размеру частиц.Если материал обладает хорошей текучестью и содержание частиц, соответствующих требованиям к размеру частиц, высокое. , эффективность будет высокой, и наоборот.

Характеристики оборудования: Преимущество этого оборудования заключается в бесступенчатой регулировке размера продукта, высокой эффективности классификации и точной точке резки.

Область применения: широко используется в химической промышленности, полезных ископаемых (особенно подходит для классификации неминеральных продуктов, таких как карбонат кальция, каолин, кварц, тальк, слюда), металлургии, абразивов, керамики, огнеупорных материалов, медицины, продуктов питания, пестицидов, продукты здравоохранения, новые материалы и т. д. промышленности.

Технология модификации неорганических и органических покрытий диоксидом титана

Диоксид титана рутил представляет собой полупроводник с шириной запрещенной зоны около 3,0 эВ. Он обладает сильной фотокаталитической активностью без модификации поверхности, поэтому может образовывать высокоактивные свободные радикалы кислорода под действием солнечных ультрафиолетовых лучей. , этот свободный радикал кислорода может проявлять сильную окислительную способность, которая повреждает среду вокруг диоксида титана и влияет на срок службы продукта. Поэтому модификация поверхности является чрезвычайно важной задачей при производстве и переработке диоксида титана.

Модификация поверхности представляет собой использование модифицирующих добавок для взаимодействия с поверхностью диоксида титана, тем самым изменяя характеристики поверхности и улучшая характеристики продукта. В настоящее время модификацию поверхности диоксида титана можно условно разделить на два метода: неорганическое покрытие и органическое покрытие.

1. Неорганическое покрытие из диоксида титана

Неорганическое покрытие предназначено для покрытия поверхности частиц диоксида титана однослойной или многослойной неорганической тонкой пленкой посредством реакции седиментации, образующей барьер между частицами и средой, чтобы улучшить характеристики диоксида титана. Неорганическая модификация поверхности диоксида титана обычно осуществляется с помощью алюминиевого покрытия, силиконового покрытия, циркониевого покрытия и нескольких смешанных методов покрытия.

Для силиконового покрытия пленка, сформированная в нейтральных и слегка кислых условиях, является относительно «пушистой», в то время как пленка, сформированная в щелочных условиях, является относительно плотной, как правило, за счет гидролиза силиката натрия с образованием кремния. Затем мицеллы закрепляются на поверхности титана. двуокиси через связи Ti-O-Si, и в то же время образование связей Si-O-Si также может быть использовано для обеспечения непрерывности и однородности пленки.

Для алюминиевого покрытия связь Ti-O-Al образуется в результате реакции OH-Al и группы -OH на поверхности диоксида титана. Увеличение количества кластеров облегчает нанесение покрытия. В то же время в условиях высокого pH направленная скорость роста OH-Al занимает доминирующее положение по отношению к скорости седиментации при повышении температуры, а морфология пленки меняется от однородных и сплошных листовидных слоев до относительно рыхлых хлопьев. .

Неорганическое покрытие делится на два метода: сухое покрытие и мокрое покрытие в соответствии с различными методами обработки.

(1) Сухое покрытие из диоксида титана

При сухом покрытии галогениды металлов обычно прикрепляются к поверхности диоксида титана распылением воздуха, а после обжига и окисления вводят горячий пар, чтобы способствовать его гидролизу с образованием тонкопленочного покрытия на поверхности частиц.

(2) Влажное покрытие из диоксида титана

Мокрое покрытие в основном осуществляется в водной среде, которая также подразделяется на три типа: метод кипячения, метод нейтрализации и метод карбонизации.

2. Органическое покрытие из диоксида титана

История развития органического покрытия короче, чем у неорганического покрытия, но оно развивается очень быстро из-за характеристик небольшой дозировки (обычно всего от 0,1% до 1% веса пигмента) и большого эффекта. В лаборатории существует три основных метода нанесения органических покрытий, а именно: высокоскоростной мокрый метод диспергирования, метод вибрационного диспергирования и метод распыления в газовой порошковой машине. В процессе ежедневных экспериментов мы в основном применяем для обработки высокоскоростной мокрый метод диспергирования.

Как правило, в процессе органического покрытия часть органического агента для обработки связывается с поверхностью диоксида титана путем физической адсорбции, а другая часть реагирует с гидроксильными группами на поверхности частиц, а затем тесно соединяется с поверхность диоксида титана. Используются диспергаторы, связующие агенты, поверхностно-активные вещества и т.д.

3. Композиционное покрытие с диоксидом титана

Так как неорганическое покрытие и органическое покрытие имеют свои особенности. Вообще говоря, основной целью неорганического покрытия является снижение фотокаталитической активности диоксида титана, повышение его атмосферостойкости, тем самым увеличивая срок службы продукта, в то время как основной целью органического покрытия является улучшение дисперсионной способности продукта в устойчивость к различным средам и дисперсиям.

Эти два метода не могут заменить друг друга, поэтому в практических прикладных операциях режим работы сначала с неорганическим покрытием, а затем с органической модификацией в основном используется для модификации поверхности частиц диоксида титана для достижения цели, то есть для использования кремния, растворимого неорганического вещества. такие источники, как алюминий и цирконий (такие как диоксид кремния, оксид алюминия и т. д.), дополняют один или даже несколько слоев неорганических покрытий при соответствующих условиях температуры и pH для повышения их устойчивости к атмосферным воздействиям. Затем выберите подходящую мостиковую структуру для соединения групп жирных или ароматических кислот с высокой гидрофильностью, чтобы улучшить ее диспергируемость в воде и стабильность дисперсии.

Измельчение огнеупорного сырья

Дробление является важным процессом в огнеупорной промышленности. Сырье, поставляемое на завод, варьируется от порошка до 350 мм, большинство из которых представляет собой блоки размером более 25 мм. Процесс дробления и выбор сырья на заводе являются ключом к производству высококачественной продукции, что напрямую влияет на свойства продукта. Кроме того, с точки зрения учета затрат, большую долю составляет мощность, потребляемая дробильным и дробильным оборудованием. В целях экономии энергии и снижения затрат необходимо уделить внимание процессу дробления.

Сущность процесса дробления связана со следующими факторами, а именно с преодолением поверхностного натяжения поверхностных частиц материала и преодолением кулоновского притяжения между внутренними частицами материала. Исходя из основной концепции силикатной физико-химической дисперсионной системы, нетрудно увидеть, что частицы измельченного материала при первом измельчении все еще очень велики, поэтому поверхность и поверхностная энергия частиц малы. , Трудно раздавить материал размером менее 1 мкм (микрон), чем меньше частица, тем выше поверхностная энергия, поэтому при мелком дроблении будет потребляться больше энергии для преодоления поверхностной энергии. Кроме того, при тонком измельчении из-за ускоренного теплового движения частиц увеличивается вероятность столкновения частиц, а также могут происходить коалесценция и коагуляция. Поэтому процесс дробления необходимо организовать правильно, а метод дробления и оборудование выбирать в зависимости от степени дисперсности конечного продукта.

Цель дробления:

(1) Дробление является важным звеном в процессе обогащения. При отделении и обогащении частиц одного и того же компонента из необработанной руды, агрегированной двумя или более различными минералами, необработанную руду следует сначала измельчить, чтобы отличить ее по типу.

(2) Чтобы способствовать взаимодействию между различными фазами или равномерному диспергированию твердых частиц в жидкости, например, подготовьте буровой раствор.

(3) Подготовьте различные размеры частиц в соответствии с технологическими требованиями. Увеличивают дефекты решетки и удельную поверхность материала, ускоряют физические и химические реакции и способствуют спеканию.

Методы дробления можно условно разделить на следующие четыре типа: экструзия, удар, измельчение и дробление. Функция различных дробильных машин представляет собой комбинацию вышеперечисленных методов.

Дробление делится на сухое дробление и мокрое дробление. Мокрое дробление в основном используется при производстве керамики или специальных огнеупорных материалов. По сравнению с сухим дроблением оно имеет следующие преимущества:

(1) коэффициент дробления большой, а размер частиц измельченного материала небольшой;

(2) Эффективность дробления высока, и явление «стены порошка» во время сухого дробления возникает нелегко (но когда размер частиц измельченного продукта составляет менее 0,01 мм, также происходит агрегация порошка);

(3) Потери на трение оборудования и мелющего тела малы;

(4) Хорошая защита от пыли, что способствует цивилизованному производству и автоматизации процессов.

Кроме того, существует низкотемпературное дробление, сухое дробление и самогенерирующее дробление, основанное на ударе и трении измельченных материалов, которые классифицируются в зависимости от среды дробления.

При дроблении сырья объемная плотность и показатель прочности материала имеют большое значение для выбора дробильного оборудования и анализа эффективности дробления.

Характеристики и применение порошка циркония

Циркониевая керамика – это новый вид высокотехнологичной керамики. В дополнение к его высокой прочности, твердости, высокой термостойкости, кислотной и щелочной коррозии и высокой химической стабильности, он также обладает характеристиками устойчивости к царапинам, отсутствием экранирования сигнала и отличными характеристиками рассеивания тепла. , В то же время он обладает хорошей обрабатываемостью и хорошим внешним видом и подходит для массового производства.

1 Высокая температура плавления

Температура плавления диоксида циркония составляет 2715°C. Более высокая температура плавления и химическая инертность делают диоксид циркония хорошим огнеупорным материалом.

2 Высокая твердость и хорошая износостойкость

Циркониевая керамика обладает большей твердостью и лучшей износостойкостью. Из конкретных данных твердость по Моосу керамики из диоксида циркония составляет около 8,5, что очень близко к твердости по Моосу сапфира 9, в то время как твердость по Моосу поликарбоната составляет всего 3,0, твердость по Моосу закаленного стекла составляет 5,5, а твердость по Моосу из алюминиево-магниевого сплава Твердость по шкале Мооса стекла Corning составляет 6,0, а твердость по шкале Мооса стекла Corning составляет 7.

3 Относительно высокая прочность и ударная вязкость

Циркониевая керамика обладает высокой прочностью (до 1500 МПа). Хотя существует большой разрыв в ударной вязкости по сравнению с некоторыми металлами, по сравнению с другими керамическими материалами, керамика из диоксида циркония считается лучшей в «керамическом круге» (1-35 МПа.м1/2).

4 Низкая теплопроводность, низкий коэффициент расширения

Теплопроводность диоксида циркония самая низкая среди распространенных керамических материалов (1,6-2,03 Вт/(м·К)), а его коэффициент теплового расширения близок к металлу. Таким образом, циркониевая керамика подходит для конструкционных керамических материалов, таких как керамические циркониевые керамические детали для мобильных телефонов.

5 Хорошие электрические характеристики

Диэлектрическая проницаемость диоксида циркония в 3 раза больше, чем у сапфира, сигнал более чувствителен и больше подходит для пятен распознавания отпечатков пальцев и т. д. С точки зрения эффективности экранирования керамика из диоксида циркония, как неметаллический материал, не имеет экранирования. влияние на электромагнитные сигналы и вообще не повлияет на расположение внутренней антенны, и его можно легко интегрировать для адаптации к эпохе 5G.

Циркониевая керамика широко используется в современной промышленности и быту. Кратко представим его основные приложения.

1 Мобильные телефоны и другие области электроники 3C

Циркониевая керамика не имеет экранирования сигнала, устойчива к падению, износу и складыванию, и в то же время имеет теплый нефритовый внешний вид и приятна на ощупь. Они широко используются в электронике 3C, такой как мобильные телефоны. В основном используется в качестве задней панели мобильного телефона и других конструктивных частей мобильного телефона.

2 Умное поле износа

По сравнению с металлом циркониевая керамика имеет лучшую износостойкость, гладкую поверхность, хорошую текстуру и отсутствие окисления. Известные бренды, такие как знаменитый швейцарский бренд Radar, Apple и Chanel, выпустили высококачественные керамические часы.

3 Поле оптической связи

В настоящее время керамические наконечники и гильзы широко используются в соединителях оптоволоконных соединителей. Керамический наконечник, изготовленный из высокопрочной и высокопрочной керамики, может не только соответствовать требованиям высокой точности, но также иметь длительный срок службы и очень низкие вносимые и обратные потери.

4 Биомедицинская область

Благодаря высокой прочности, высокой ударной вязкости, коррозионной стойкости, износостойкости и хорошей биосовместимости керамические материалы из диоксида циркония чаще всего используются в области биомедицины в качестве материалов для реставрации зубов и хирургических ножей.

5 Автомобильная отрасль

Теплопроводность циркониевой керамики мала, а коэффициент теплового расширения относительно велик, поэтому компоненты, используемые для изготовления камеры сгорания двигателя, имеют хорошую теплоизоляцию, и в то же время они ближе к металлическим материалам с точки зрения теплового расширения. . Его можно использовать в качестве нижней пластины головки блока цилиндров, гильзы цилиндра, днища поршня, кольца седла клапана и т. д. Однако из-за тяжелых условий работы двигателя прочность керамических компонентов сильно изменяется при высоких температурах, поэтому все еще существует долгий путь до коммерческого применения.

6 Ювелирное поле

Высокоточная керамика и порошок сплава драгоценных металлов смешиваются и обжигаются, и, наконец, интегрируются в дизайн ювелирных изделий после нескольких точных и строгих процедур и многократной машинной полировки. Эта керамика не только легкая и износостойкая, но также обладает античувствительными свойствами и удобна в носке.

7 Повседневная жизнь

Керамика обладает характеристиками высокой термостойкости, коррозионной стойкости, стойкости к окислению, высокой прочности, износостойкости и природных антибактериальных свойств и может использоваться в качестве фарфоровых мисок и ложек, ваз, керамических ножей и т. д.

8 Другие поля

Циркониевая керамика обладает хорошими механическими свойствами, износостойкостью и коррозионной стойкостью. Их можно использовать в качестве керамических подшипников, а также из них можно сделать керамические ножи.

Приготовление и текущее состояние ультрадисперсного неметаллического минерального порошка

С применением нерудных полезных ископаемых в различных областях экономики и общества значительно усилилось освоение нерудных полезных ископаемых. Поскольку эти неметаллические минералы используются во многих областях, существует форма использования порошка, при которой неметаллический минеральный порошок используется в промышленности. Технология обработки выдвигает более высокие требования, например сверхтонкость.

Ультрадисперсный порошок относится к серии ультрадисперсных материалов с размером частиц от микрометров до нанометров. В настоящее время широкое применение неметаллических минеральных порошков в современных высокотехнологичных новых материалах основано на их уникальных функциях. Функция большинства неметаллических минералов зависит от размера, распределения и формы частиц. Такие как армирование или армирование композиционных материалов на полимерной основе, прочность и ударная вязкость керамических материалов, коэффициент покрытия, окрашивающая способность пигментов для производства бумаги и покрытий, а также электрические, магнитные, оптические, волнопоглощающие и экранирующие свойства порошков, катализ, адсорбция. , реология, антибактериальные свойства, обесцвечивание, связывание и т. д. - все это связано с размером частиц, распределением частиц по размерам и формой частиц.

Благодаря сверхтонкому порошку он обладает отличными физическими и химическими свойствами, такими как большая удельная поверхность, высокая поверхностная активность, высокая скорость химической реакции, низкая температура спекания, высокая прочность спеченного тела, хорошие характеристики наполнения и армирования, а также высокая скорость укрывистости. Во многих областях применения требуется мелкодисперсный (микронный или субмикронный) размер частиц неметаллического минерального сырья (материалов).

В настоящее время при переработке порошка ультратонкой неметаллической руды основным методом подготовки является физический метод. Вообще говоря, процесс превращения сырья в ультратонкий порошок в основном делится на два этапа: дробление и классификация. Материал сначала поступает в оборудование сверхтонкого дробления для дробления. Поскольку структура каждой частицы различна, энергия, необходимая для дробления, различна, а сила, полученная в дробильном оборудовании, неодинакова, поэтому форма и размер мелких частиц после дробления не совпадают. , только часть частиц соответствует требованиям к размеру частиц. В реальном производственном процессе частицы часто полностью измельчаются за счет увеличения времени дробления для соответствия стандарту размера частиц, что не только увеличивает потребление энергии, но также может привести к чрезмерному дроблению. Следовательно, необходимо вовремя отделять частицы с требуемым размером частиц, поэтому технология ультратонкой классификации также играет важную роль в процессе приготовления ультрадисперсного порошка.

В настоящее время широко используемое оборудование сверхтонкого измельчения в основном включает в себя ударную мельницу, мешалку, струйную мельницу и вибрационную мельницу. Как бы ни развивалась пороховая промышленность, основным способом получения сверхдисперсных неметаллических минеральных порошков по-прежнему остается механическое измельчение.

Классификация ультрадисперсного порошка основана на том факте, что частицы разных размеров подвергаются воздействию центробежной силы, гравитации, силы инерции и т. д. в среде, что приводит к различным траекториям движения, чтобы реализовать разделение частиц разных частиц. размеров и введите соответствующие устройства сбора.

В зависимости от используемой среды ультратонкий сорт обычно делится на два типа: сухой тип и влажный тип. Мокрая классификация использует жидкость в качестве дисперсионной среды с высокой точностью классификации и хорошей однородностью. Однако существует ряд дополнительных эксплуатационных проблем, таких как осушка и очистка сточных вод при мокрой классификации, что ограничивает ее развитие.

В настоящее время классификационным оборудованием, широко используемым в промышленном производстве, является турбинный воздушный классификатор, который можно разделить на тип с вертикальным колесом и тип с горизонтальным колесом в соответствии с формой установки классификационного колеса.

В течение многих лет исследований и практики технология сверхтонкой переработки порошка неметаллической руды становится все более и более зрелой, и на рынке появляется все больше и больше технических процессов и оборудования. В целях повышения производственных мощностей и эффективности соответствующие предприятия осуществляют переработку порошка неметаллической руды. В процессе, в сочетании с собственной производственной реальностью и потребностями, сделать всесторонний выбор технологий, процессов и оборудования, а также усилить контроль соответствующих параметров и корректировки процесса в процессе обработки.

Применение минералов лития в производстве высококачественного стекла и керамики.

С появлением новых энергетических транспортных средств литиевые батареи стали центром внимания и предметом научных исследований. Литийсодержащие минералы не только обладают большим потенциалом в области новой энергетики, но также выполняют важные функции и играют особую роль в производстве высококачественного стекла. И сподумен, и петалит являются литийсодержащими минералами и сырьем для извлечения лития. Оба часто образуются в гранитных пегматитах и становятся парагенетическими минералами. Благодаря своим особым физико-химическим свойствам он широко используется в производстве высококачественного стекла и керамики.

1. Стеклянная посуда

При производстве стеклянной посуды, хотя оксид лития не является важной частью состава стекла, он обладает отличной способностью к плавлению, что может снизить температуру плавления, продлить срок службы печи, повысить эффективность плавления и, таким образом, улучшить качество продукции. . Добавление концентрата сподумена может быть использовано для получения высококачественной стеклянной посуды для упаковки косметических средств. Низкосортный стеклянный сподумен также постепенно был принят рынком.

2. Посуда

При производстве тары содержание Fe2O3 в посуде значительно ниже, чем в аналогичной продукции. Использование сподумена с высоким содержанием оксида лития и низким содержанием железа может обеспечить соответствие продукта заданным требованиям к цвету. Кроме того, качественный сподумен позволяет не только снизить температуру плавления, но и уменьшить вязкость расплава. Следовательно, формуемость хорошая, и эффективность производства будет значительно улучшена.

3. Стекловолокно

Использование оксида лития в производстве стекловолокна может не только уменьшить вред, наносимый фтором окружающей среде, но и иметь тот же эффект, что и при производстве стеклянной посуды, например, снизить температуру плавления и улучшить эффект плавления, тем самым улучшив качество продукции. . Вязкость расплава низкая, простота в эксплуатации, низкая рабочая температура и длительный срок службы оборудования.

4. Экран телевизора

Оксид лития, извлеченный из концентрата сподумена или петалита, является основным компонентом монохромных телевизоров. Комбинация оксида лития и бария снижает излучение, проходящее через панель, улучшая характеристики литья и качество поверхности дисплея. В цветном телевидении, поскольку использование свинца постепенно запрещается, его заменяют оксидом лития. Цирконий и барий все чаще используются в рецептурах, а оксид лития используется в качестве флюса.

5. Высокотемпературные керамические изделия

В устоявшейся керамической промышленности литий является важной частью рецептуры. Сподумен в качестве наполнителя с низкой скоростью расширения способствует образованию фазы алюмосиликата лития с низкой скоростью расширения. Добавляя большое количество сподумена и выбирая подходящую температуру прокаливания, происходят следующие реакции:

Li2O.Al2O3.aSiO2+SiO2= Li2O.Al2O3.8SiO2

(сподумен) + (оксид кремния) = (твердый раствор β-сподумена)

Свободный кремнезем усваивается твердым раствором β-сподумена, проявляя практически незначительное тепловое расширение. Таким образом, продукт обладает термостойкостью.

6. Глазурь

Оксид лития можно использовать для снижения вязкости расплава и улучшения текучести покрытия. Это также может уменьшить время обжига и температуру обжига.

7. Полностью застеклованная керамика

Флюс сподумен плюс полевошпат позволяет снизить температуру обжига сантехнических изделий на 30-40°С. Итальянцы добавили сподумен в ультрабелую керамическую массу, чтобы уменьшить эффект усадки и тем самым повысить эффективность производства. Низкопористая зеленая масса с добавлением сподумена обеспечивает минимальное поглощение пыли при одновременном повышении эффективности сгорания.

С широким применением оксида лития в керамике, стекловолокне, плоском стекле, цветном телевидении и т. д. он постепенно распространился на металлургическую промышленность. Оксид лития можно использовать для изменения вязкости шлака, улучшения извлечения металла и уменьшения вероятности образования шлака в металле.

Эффект модификации поверхности нанокарбоната кальция

Оценка эффекта модификации является важным звеном в процессе модификации. Некоторые предположения можно проверить с помощью некоторых методов обнаружения, а процесс модификации можно скорректировать и оптимизировать путем анализа влияющих на него факторов для улучшения характеристик нанокарбоната кальция.

В основном существует два традиционных метода оценки: один заключается в непосредственном обнаружении и оценке модифицированного образца, а другой заключается в превращении модифицированного образца в композитный материал для исследования эффекта улучшения характеристик композитного материала из-за модификации. Для сравнения, прямая оценка выполняется быстро и эффективно.

1. Индекс активации и показатель маслопоглощения

Индекс активации и показатель маслопоглощения обычно используются для оценки модифицирующего эффекта нанокарбоната кальция. Индекс активации можно использовать для оценки гидрофобного эффекта нанокарбоната кальция после модификации поверхности, а значение маслопоглощения относится к потреблению масла нанокарбонатом кальция при нанесении. Вообще говоря, чем выше индекс активации и ниже значение абсорбции масла, тем лучше эффект модификации.

2. Гидрофобность

Гидрофобность является важным оценочным показателем нанокарбоната кальция, а также предметом исследований в области модификации нанокарбоната кальция. Статический контактный угол можно использовать для характеристики гидрофобности нанокарбоната кальция. Тип модификатора оказывает существенное влияние на гидрофобность модифицированного нанокарбоната кальция. Стеариновая кислота, силановый связующий агент, олеиновая кислота, титанатный связующий агент и т. д. обычно используются в качестве гидрофобных модификаторов. В процессе модификации поверхности эти модификаторы постепенно прикрепляются к поверхности частиц, тем самым снижая поверхностную энергию частиц нанокарбоната кальция.

3. Количество покрытия и скорость покрытия

Определяя количество покрытия и скорость покрытия, можно понять ситуацию покрытия нанокарбонатом кальция, что очень помогает в изучении механизма модификации и оценке эффекта модификации. Обычно, в зависимости от температуры разложения или температуры улетучивания различных веществ, модифицированный нанокарбонат кальция может быть подвергнут термогравиметрическому анализу для получения количества покрытия модификатора, а затем может быть получен коэффициент покрытия.

Кроме того, некоторые исследователи построили соответствующую модель покрытия путем изучения механизма действия модификатора, таким образом рассчитывая теоретическое количество покрытия или скорость покрытия, и понимая ситуацию с покрытием, сравнивая ее с фактическим количеством покрытия или скоростью покрытия. , а также дает практическую основу для изучения механизма модификации.

4. Размер и форма частиц

Размер частиц и морфология нанокарбоната кальция в основном зависят от процесса его получения. Следовательно, в процессе модификации на месте на нанокарбонат кальция будут влиять такие условия процесса, как концентрация жидкой фазы, скорость перемешивания, температура, а также тип и концентрация модификаторов. Контролируя зарождение, кристаллизацию и рост этих факторов, можно получить нанокарбонат кальция различных форм и размеров.

5. Белизна

Для покрытий, производства бумаги, резины, пластика и других отраслей промышленности белизна является важным показателем для оценки нанокарбоната кальция. Белизна модифицированного нанокарбоната кальция связана не только с выбором модификатора, но также с влажностью, температурой и временем сушки. Как правило, чем дольше время сушки, чем выше температура и чем меньше влажность, тем выше белизна.

6. Дисперсия

Нанокарбонат кальция может найти широкое применение в качестве наполнителя в резиновой, пластиковой, бумажной и других отраслях промышленности. Следовательно, дисперсия нанокарбоната кальция в организме также является важным оценочным показателем. Сканируя заполненный организм с помощью электронного микроскопа, можно визуально наблюдать распределение нанокарбоната кальция. В дополнение к производительности и модифицирующему эффекту самого нанокарбоната кальция количество его наполнителя также является важным фактором, влияющим на дисперсию.