Hızlı şarj, beş tür hızlı şarj anot malzemesini tanıtan bir endüstri trendi haline geliyor

Güç pili teknolojisinin ilerlemesiyle, yeni enerji araçlarının seyir menzili büyük ölçüde iyileştirildi ve pil ömrü endişesi sorunu giderek azaldı. Pil ömrüne ek olarak, şarj endişesi yeni enerji araçlarının yüzleşmesi gereken bir diğer sorundur. Şarj verimliliği seviyesi, araç deneyimini doğrudan etkiler.

Şarj süresinin kısaltılması, yeni enerji araçlarının marka gücünü ve kullanıcı deneyimini geliştirmenin anahtarlarından biridir. Bazı analistler, yeni enerji araçlarının penetrasyon oranındaki hızlı artışla birlikte, otomobil şirketlerinin rekabetinin daha da derinleşeceğine ve çeşitleneceğine ve hızlı şarj teknolojisinin ilerlemesinin ve enerji yenileme verimliliğinin iyileştirilmesinin de bir sonraki çıkış noktası haline geldiğine inanıyor. yeni enerjili araç endüstrisi zinciri.

1. Hızlı şarj nedir?

Yeni enerji araçlarının şarjı, AC yavaş şarj ve DC hızlı şarj olarak ikiye ayrılır. "Hızlı şarj" elde etmek için DC hızlı şarja güvenmek gerekir. Şarj oranını belirleyen gösterge şarj gücüdür. Geniş bir sektör terimi olan sektörde yüksek güçlü şarj konusunda net bir düzenleme bulunmamaktadır. Genel olarak konuşursak, 125kW'ın üzerindeki şarj gücü yüksek güçtür.

Güç pili hızlı şarjı, yüksek güçlü şarjın kullanılmasıdır. Pazar lideri pil paketleri 2C şarj hızını zaten destekleyebilir (şarj hızı, şarj hızının bir ölçüsüdür, şarj hızı = şarj akımı/pil nominal kapasitesi). Genel olarak konuşursak, 1C şarjı pil sistemini 60 dakikada tamamen şarj edebilir ve 4C, pilin 15 dakikada tamamen şarj edilebileceği anlamına gelir. Şarj-deşarj hızı, pil hücresinin lityum-deinterkalasyon reaksiyonunun hızını belirler ve buna ayrıca farklı derecelerde ısı üretimi veya lityum oluşumu eşlik eder. Oran ne kadar yüksek olursa, lityum gelişimi ve ısı üretimi o kadar ciddi olur.

2. Negatif elektrot, pilleri hızlı şarj etmek için belirleyici faktördür

Hızlı şarj olan pillerin namlu etkisine benzer şekilde hızlı şarj olma performansını iyileştirmek için pil malzemelerinde değiştirilmesi ve yükseltilmesi gerekir. Kısa tahta, pil şarj hızı için belirleyici faktör olan negatif elektrottur.

Negatif elektrot, hızlı şarj üzerinde pozitif elektrottan daha güçlü bir etkiye sahiptir. Birkaç çalışma, katodun bozulmasının ve katot CEI filminin büyümesinin, geleneksel Li-iyon pillerin hızlı şarjı üzerinde hiçbir etkisi olmadığını göstermiştir. Lityum birikimini ve birikme yapısını (lityum çökeltme) etkileyen faktörler şunları içerir: ① anot içindeki lityum iyonlarının difüzyon hızı; o anot arayüzünde elektrolitin konsantrasyon gradyanı; ve ③ elektrot/elektrolit arayüzündeki yan reaksiyonlar.

3. Hızlı şarj için negatif elektrot malzemeleri nelerdir?

Grafit Malzeme

Silikon Esaslı Malzeme

Sert Karbon Malzemesi

Lityum Titanat Malzeme

Alüminyum Taban Malzemesi

Çin Bilimler Akademisi, Shenzhen İleri Teknoloji Enstitüsü, yakın zamanda alüminyum bazlı kompozit anot malzemelerindeki en son başarıları bildirdi. Alüminyum folyo hem negatif elektrot hem de akım toplayıcıdır. Lityum iyonları, hızlı bir şekilde bir alüminyum-lityum alaşımı oluşturabilen alüminyum folyonun negatif elektrotunun yüzeyine hareket eder; deşarj sırasında, lityum iyonları, hızlı şarjın doğal avantajına sahip olan alüminyum-lityum alaşımından kolayca çıkarılabilir. Raporlara göre, bu başarının pil ürünü 20 dakika içinde tamamen şarj edilebilir. Kompozit alüminyum folyo, hızlı şarj negatif elektrot olarak kullanılırsa, maliyet kontrolü, büyük ölçekli ve kararlı hazırlama vb. konularda büyük avantajlara sahiptir.

Lityum pil teknolojisinin hızlı gelişimi ile pillerin enerji yoğunluğu büyük ölçüde iyileştirildi ve güç pili pazarında şarj süresini kısaltma talebi de artıyor. Hızlı şarj teknolojisi, son yıllarda lityum pil teknolojisinin gelişmesinde önemli bir trend haline geldi. Batarya malzemelerinin sürekli iyileştirilmesi ile hızlı şarj, yeni enerji araçları alanında yeni bir rekabet haline gelebilir ve gelecekte hızlı şarj teknolojisinin uygulanması daha kapsamlı olacaktır.

Titanyum dioksitin organik modifikasyonu ve ABS mühendislik plastikleri üzerindeki etkisi

Titanyum dioksitin kendi kusurları ve yüzeydeki güçlü polarite nedeniyle, yüzey işlemi yapılmayan titanyum dioksitin üretim, depolama ve nakliye sırasında suyu emmesi ve topaklaşması kolaydır, bu da kolay topaklaşması nedeniyle organik polimerlerdeki uygulamasını sınırlar. Bu nedenle, titanyum dioksitin organik polimerlerde dağılabilirliğini ve uygulama sistemiyle uyumluluğunu geliştirmek için etkili yüzey modifikasyonu, titanyum dioksitin geniş uygulamasının anahtarı haline geldi. Titanyum dioksitin çeşitli dispersiyon ortamlarında ıslatma, dispersiyon ve reolojik özelliklerini iyileştirmek için genellikle organik modifikasyonun yapılması gerekir.

Titanyum dioksitin organik yüzey modifikasyonu farklı organik değiştiriciler ile gerçekleştirilmiş ve farklı organik değiştiricilerin yüzey hidrofilikliği ve hidrofobikliği üzerindeki etkileri, titanyum dioksit tozunun laboratuvar ve yağ absorpsiyonu ve farklı organik yüzey işlemlerinin etkileri incelenmiştir. erime indeksi, çekme mukavemeti vb. üzerinde. Çekme mukavemeti ve darbe mukavemeti gibi malzeme özelliklerinin etkisi. Sonuçlar şunu gösterdi:

(1) Titanyum dioksiti işlemek için polisiloksan A, polisiloksan B ve poliol organik değiştiricinin kullanılması, tozun Lab değeri üzerinde önemli bir etkiye sahip değildir ve ürünün yağ emme indeksi azalır;

(2) Polisiloksanla işlemden geçirilen titanyum dioksit, plastik reçinelerle uyumluluğunu artıran hidrofobik özellikler sergiler;

(3) Polioller tarafından modifiye edilen titanyum dioksit hidrofiliktir ve plastiklerin uygulama performansını etkileyen suyu emmesi kolaydır;

(4) ABS reçine sisteminde, plastik ürünlerin mekanik özellikleri üzerinde en az etkiye sahip olan polisiloksan A ile işlenmiş titanyum dioksit eklenir ve malzemenin çekme özellikleri ve darbe dayanımı en iyisidir.

(5) Mühendislik plastikleri alanında kullanılan titanyum dioksitin polisiloksan modifiye ediciler ile modifiye edilmesi ve malzemenin genel performansını iyileştirmek için farklı uygulama sistemlerine göre farklı gruplar içeren organik modifiye edicilerin seçilmesi tavsiye edilir.

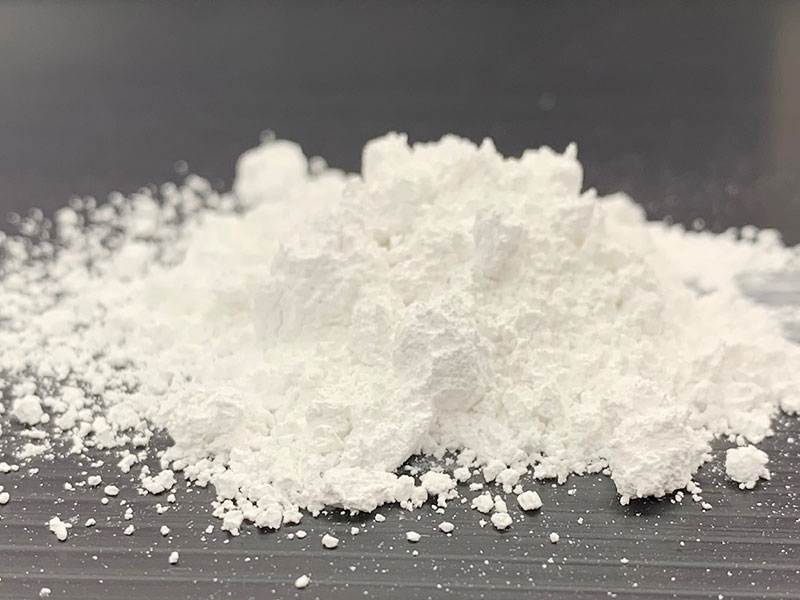

Ağır kalsiyum, hafif kalsiyum, nano kalsiyum, PVC'nin favorisi kim?

Kalsiyum karbonat, polivinil klorür (PVC), polietilen (PE) ve diğer reçineleri doldurmak için yaygın olarak kullanılır. Kalsiyum karbonatın uygun şekilde eklenmesi, ürünlerin boyutsal kararlılığının iyileştirilmesi ve ürün kalitesinin iyileştirilmesi gibi PVC ürünlerinin performansının ve işleme performansının iyileştirilmesine yardımcı olur. Sertlik ve sertlik, ürünlerin ısı direncini arttırır, ürünlerin basılabilirliğini arttırır, vb. Kalsiyum karbonatın fiyatı nispeten düşük olduğu için, yalnızca farklı kalsiyum karbonat türlerinin özelliklerinin ve kullanım sırasındaki işleme teknolojisinin kapsamlı bir şekilde anlaşılması mümkün olabilir. ürünlerin maliyet performansını daha iyi iyileştirin.

1. Kalsiyum karbonat türlerinin seçimi

Ağır kalsiyum, PVC perdahlanmış sentetik derinin köpük tabakasında yaygın olarak kullanılmaktadır.

Hafif kalsiyum, perdahlı deri yüzey tabakasında, perdahlı sert levhada ve perdahlı filmde yaygın olarak kullanılmaktadır. Kalenderleme kalıplamada kullanılan hafif kalsiyum, ince bir parçacık boyutuna sahiptir ve ürün üzerinde beyaz lekelere neden olması kolay olan topaklaşması kolaydır, bu nedenle yüzeyin etkinleştirilmesi gerekir. Kalsiyum karbonatın yüzey organik kaplaması onu hidrofobik yapabilir, aglomerasyonu azaltabilir, PVC polimer ile uyumluluğu artırabilir ve mekanik özelliklerini iyileştirebilir.

Nano-kalsiyum karbonatın partikül boyutu, aktif kalsiyumdan daha iyi performans gösteren ve belirli bir güçlendirici etkiye sahip olan 1 ~ 100nm'dir.

2. Kalenderlenmiş ürünlerin özelliklerine kalsiyum karbonat ilavesinin etkisi

Kalsiyum karbonat esas olarak PVC perdahlı ürünlerde kapasitenin artırılmasında ve maliyetin düşürülmesinde rol oynar. Kalsiyum karbonat dolum oranının artması ile perdahlanmış ürünlerin mekanik özellikleri giderek azalmaktadır. Bunlar arasında nano-kalsiyum karbonatın PVC ürünlerinin mukavemeti üzerinde çok az etkisi vardır. Ürünlerin mekanik özellikleri ile ilgili gereksinimler olması durumunda nano-kalsiyum karbonat tercih edilebilir.

3. Kalsiyum karbonat yüzey işleminin ürün performansına etkisi

Kalsiyum karbonat, özellikle hafif kalsiyum karbonat ve nano-kalsiyum karbonat, küçük partikül boyutuna, geniş yüzey alanına, güçlü hidrofilikliğe ve kolay ikincil aglomerasyona sahiptir, bu nedenle hidrofobik kalsiyum karbonat elde etmek için yüzeylerinin işlenmesi gerekir.

Ağır kalsiyum karbonat esas olarak PVC üzerinde dolgu ve uyumlulaştırıcı etkiye sahiptir. PVC ile uyumluluğu zayıftır ve mekanik özellikler üzerinde büyük etkisi vardır. PVC perdahlı suni derinin köpük tabakasında veya mekanik özelliklerin gerekli olmadığı uygulama senaryolarında kullanılması tavsiye edilir. orta. Yüksek mekanik özellikler gerektiren uygulama senaryoları için hafif kalsiyum karbonat ve nano-kalsiyum karbonat kullanmak daha iyidir. Hafif kalsiyum karbonat veya nano kalsiyum karbonat.

4. Besleme sırasının ürün üzerindeki etkisi

PVC işleme sürecinde kalsiyum karbonatın besleme sırası çok önemlidir. Yüksek hızlı karıştırıcıya sırayla PVC tozu, kalsiyum karbonat ve stabilizatör ekleyin, düşük hızda eşit şekilde karıştırın, ardından sıcaklık 40~60°C'ye yükselene kadar yüksek hızda karıştırmaya geçin ve karıştırırken plastikleştirici ve diğer sıvıları ekleyin. yüksek hız. 100~120°C'ye kadar karıştırmaya devam edin, karışım tercihen akıcı kum formundadır ve daha sonra bir film oluşturmak üzere yoğurma ve perdahlama için dahili bir karıştırıcıya konur.

5. PVC perdahlama uygulamasında anormal sorunlar ve kalsiyum karbonatın iyileştirilmesi

PVC perdahlama uygulamasında kalsiyum karbonatın anormal sorunları, esas olarak çeşitli noktalar, beyaz noktalar, sürükleme çizgileri, beyaz kıvrımlar ve azalmış mekanik özelliklerdir. Kalenderlenmiş ürünlerde çeşitli lekeler oluşur, bunun nedeni üretim veya nakliye sırasında kalsiyum karbonatın yabancı maddelerle karıştırılmasıdır. Alacalı parçacıklar olup olmadığını görmek için gelen inceleme sırasında elek kalıntısını gözlemleyebilir ve nitelikli kalsiyum karbonat partisini değiştirebilirsiniz. Beyaz lekelerin ve sürüklenme çizgilerinin ana nedeni, kalsiyum karbonatın ikincil aglomerasyonudur. Çözüm, yüzeyi işlenmiş kalsiyum karbonat ile değiştirmektir. Kalsiyum karbonatın dış ambalajı, nemin neden olduğu ikincil kalsiyum karbonat aglomerasyonunu azaltmak için nemden korunmalıdır. Beyaz benekli ultra ince ürünlerde, üretim için nano ölçekli kalsiyum karbonatın değiştirilmesi önerilir.

Aşırı kalsiyum karbonat ilavesinin neden olduğu beyazlatma veya mekanik özelliklerin azalması için, eklenen kalsiyum karbonat miktarını azaltmak veya mekanik özelliklerini iyileştirmek için hafif kalsiyum karbonat veya nano ölçekli kalsiyum karbonat ile değiştirmek gerekir. ürün.

Elektronik sınıf polisilikon: elektronik bilgi endüstrisinin "gıdası"

![]()

Fotovoltaik endüstrisinin güçlü gelişimi ile yerli polisilikon endüstrisi, on yıldan biraz fazla bir süre içinde dünyanın en büyük üretimine ulaştı ve üretim maliyeti de dünyanın ileri seviyesine ulaştı. Yüksek saflıkta polisilikon malzeme, bilgi endüstrisi ve güneş fotovoltaik enerji üretim endüstrisi için temel hammaddedir ve dünyadaki birçok gelişmiş ülke onu stratejik bir malzeme olarak görmektedir.

Elektronik sınıf polisilikon saflık gereksinimleri son derece yüksektir ve insan sanayileşmesi ile elde edilebilecek en saf maddedir.

Elektronik dereceli polisilikon, bölge eritme için elektronik dereceli polisilikon ve elektronik dereceli Czochralski polisilikon olarak ayrılabilir. Elektronik dereceli bölge eritme için polisilikon kalite gereksinimleri daha katıdır. Bölge eritme yöntemiyle üretilen monokristal silikon, düşük oksijen ve karbon içeriğine, düşük taşıyıcı konsantrasyonuna ve yüksek dirence sahiptir. Esas olarak IGBT'lerin, yüksek voltajlı doğrultucuların, tristörlerin ve yüksek voltajlı transistörlerin imalatında kullanılır. ve diğer yüksek voltajlı ve yüksek güçlü yarı iletken cihazlar. Czochralski yöntemiyle üretilen monokristal silikon gofretler, entegre devre belleklerinde, mikroişlemcilerde, cep telefonu yongalarında, düşük voltajlı transistörlerde, elektronik cihazlarda ve diğer elektronik ürünlerde yaygın olarak kullanılmaktadır. %üstünde.

Ayrıca ülkemin elektronik dereceli polisilikon test ekipmanı hala ithalata dayanıyor. İmalat tarafında, ülkem temel olarak ilgili ekipman ve malzemelerin yerel olarak ikame edilmesini çözmüştür. Bununla birlikte, polisilikon ürünler için temel test ekipmanı, düşük sıcaklıklı Fourier dönüşümü kızılötesi spektrometresi LT-FTIR, endüktif olarak eşleştirilmiş plazma kütle spektrometresi ICP-MS vb. gibi tamamen ithalata bağlıdır ve test süreci son derece yüksek test seviyeleri gerektirir. personel.

Elektronik dereceli polisilikon üretim teknolojisinin mevcut uluslararası gelişimine bakıldığında, üretim süreçleri esas olarak silan yöntemini, gaz-sıvı biriktirme yöntemini, akışkan yatak ve geliştirilmiş Siemens'i içerir.

Silan yönteminin üretim maliyeti yüksektir ve kullanılan silan patlayıcı, yanıcı ve güvenliği zayıftır. Oda sıcaklığında bile yangın tehlikesi olacaktır. Gaz-sıvı biriktirme yöntemi Japonya tarafından geliştirilmiş ve kontrol edilmiştir. Üretimde, esas olarak boru şeklindeki bir reaktör kullanılır ve çalışma sıcaklığı durumu, doğrudan gazda sıvı silikon üretmek için 1500 °C'de kontrol edilir. Şu anda, hala araştırma ve test aşamasındadır. Seri üretim için kullanılmaz. Akışkan yataklı işlem yöntemi, esas olarak ürün safsızlıklarının kapsamlı kontrolünü gerçekleştirmek içindir, bu nedenle yüksek kaliteli elektronik dereceli polisilikon üretemez.

Elektronik sınıf polisilikon, ülkemin ulusal ekonomisi, toplumu ve ulusal savunma güvenliği ile ilgili elektronik bilişim endüstrisindeki en temel stratejik malzemedir. Sonraki işletmelerin elektronik dereceli silikon malzemeleri ihtiyaçlarını karşılamak için yüksek saflıkta elektronik dereceli polisilikon sürekli ve istikrarlı bir şekilde nasıl üretileceği, polisilikon işletmelerinin karşılaştığı önemli bir araştırma konusudur. Polisilikon üretiminin tüm sürecindeki tüm süreçleri sıkı bir şekilde kontrol etmek, kirliliğe neden olabilecek çeşitli faktörleri en aza indirmek ve operasyon sürecinde yalın ve rafine operasyonları daha da uygulamak, kötü alışkanlıkları değiştirmek ve yönetimi iyileştirmek gerekir. Elektronik sınıf polisilikon pazarda bir yere sahiptir.

5G ticari yükseltme, CCL işlevsel dolgu maddeleri yeni fırsatlar sunuyor

Baskılı devre kartlarının (PCB'ler) işlenmesi ve üretilmesi için ana malzeme olarak CCL, sunucular ve bellekler gibi yüksek hızlı iletim ekipmanlarının yanı sıra antenler, güç amplifikatörleri ve radarlar gibi bileşenlerin üretiminde kullanılabilir. Televizyonlar, radyolar, bilgisayarlar, bilgisayarlar, Mobil iletişim ve diğer elektronik ürünlerde yaygın olarak kullanılmaktadır.

5G baz istasyonlarında, CCL tarafından işlenen ve üretilen devre kartları, esas olarak, iletişim ağına kurulan iletişim baz istasyonu antenleri ve güç amplifikatörleri gibi iletişim ekipmanlarını üretmek için kullanılır. 5G iletişim teknolojisinin yükseltilmesinin getirdiği iletişim frekansı ve iletim hızındaki önemli artış nedeniyle, geleneksel CCL üretim gereksinimlerini karşılayamıyor ve yüksek frekanslı ve yüksek hızlı CCL, CCL'nin mevcut ana gelişme eğilimi haline geldi.

Verilere göre, fonksiyonel dolgular, substrat kompozitlerinde mekanik mukavemetin ana taşıyıcılarıdır, bu nedenle genellikle bakır kaplı laminat teknolojisinin yükseltilmesinde en önemli araştırma yönlerinden biri olarak kabul edilirler. Hızla genişleyen ve gelişen pazar aynı zamanda ilgili endüstrilerde yukarı yönlü malzemelerin tedariki için daha yüksek gereksinimler ortaya koymaktadır. Yerli yüksek frekanslı ve yüksek hızlı devre kartı paketleme ve cep telefonu HDI kartı paketleme endüstrilerinin bu endüstriyel yükseltme dalgasından faydalanması ve hızlı gelişme sağlaması bekleniyor.

Yüksek frekanslı ve yüksek hızlı veri iletimi ihtiyaçlarını karşılamak için, yüksek performanslı devre substratları, yüksek frekanslı ve yüksek hızlı bakır kaplı laminatlar yapmak için gerekli bir seçim haline geldi. Şu anda, mükemmel dielektrik sabiti ve düşük dielektrik kaybı performansı ile silika malzeme, yüksek frekanslı ve yüksek hızlı bakır kaplı laminatlar için en önemli teknik yol haline gelen bir takviye malzemesi olarak politetrafloroetilen (PTFE) substratına doldurulur. Silika fonksiyonel dolgu eklendikten sonra, 5G iletişiminin kalite gereksinimlerini karşılamak için yüksek frekanslı ve yüksek hızlı bakır kaplı laminatların dielektrik özellikleri ve sinyal iletim kalitesi iyileştirilebilir. Aynı zamanda, silika işlevsel dolgu maddesi, devre kartının ısı direncini ve güvenilirliğini de etkin bir şekilde geliştirir.

Mevcut küresel üst düzey silika fonksiyonel dolgu pazarında, Japon ve Amerikalı üreticiler hala önemli bir konuma sahiptir. Bununla birlikte, ülkemin 5G pazarının daha da yükseltilmesiyle, bakır kaplı laminat endüstrisi yavaş yavaş Çin'de yoğunlaşacak ve ülkem aynı zamanda büyük ölçekli küresel silikon mikro tozu üretimine de ulaşarak yavaş yavaş yerli bir alternatif oluşturuyor.

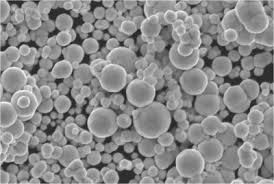

Üst düzey elektronik endüstrisi hızla gelişiyor ve küresel silika tozu için pazar talebi büyük.

Küresel silika tozu, hammadde olarak seçilen açısal silika tozundan yapılır ve alev yöntemiyle küresel silika tozu malzemesine işlenir. İyi akışkanlığa, düşük strese, küçük spesifik yüzey alanına ve yüksek kütle yoğunluğuna sahiptir. Dolgu maddesi olarak elde edilebilir. Daha yüksek doldurma hızı ve tekdüzelik, yüksek kaliteli PCB panolarında, büyük ölçekli entegre devreler için epoksi kalıplama bileşiklerinde, yüksek kaliteli kaplamalarda, özel seramiklerde vb. yaygın olarak kullanılmaktadır. Fiyatı köşeli silikon tozunun 3-5 katıdır.

Silikon mikro tozu, elektronik endüstrisinin temel temel hammaddelerinden biridir ve gelişmiş ambalaj pazarının genişlemesi, küresel toza olan talebin büyümesini sağlamıştır. Yole verilerine göre, elektronik endüstrisinin gelişmesiyle birlikte gelişmiş ambalaj pazarının ölçeği giderek genişledi. 2024'te ambalaj pazar payının yaklaşık %50'sini işgal etmesi ve bunun da küresel silikon mikro toz talebinin büyümesini daha da artırması bekleniyor.

5G zekası, yüksek performanslı bakır kaplı laminatlar ve çip paketleme endüstrileri gibi ileri teknoloji elektronik endüstrilerinin güçlü gelişimi ile silikon mikro toz dolgu maddeleri için artan pazarı yönlendirmesi bekleniyor. Absolute raporlarına göre, dolgu maddeleri için küresel silika satışları 2023'te 159.000 tona ulaşacak ve pazar büyüklüğü 2024'te 660 milyon ABD Dolarına ulaşacak ve CARG5 %9,2'ye ulaşacak. Aynı yıl küresel silika üretiminin 184.900 ton olduğu tahmin ediliyor ve toplam üretim ve satışlar artmaya devam etti. Guotai Junan Securities Research Institute tarafından hesaplanan küresel bakır kaplı laminat ve yonga paketleme endüstrisinin verilerine göre, küresel silikon mikro tozu için toplam küresel talebin 2020'de 225.800 tondan 2025'te 396.200 tona yükselmesi ve ortalama bir bileşik büyüme ile 396.200 tona çıkması bekleniyor. 2020'den 2025'e 11.90 ton oranı. %.

Otomobil zekası için geniş bir beklenti var. Tek bir yeni enerji aracı için baskılı devre kartlarına (PCB) olan talep, sıradan araçların 5 katından fazladır. Endüstri zinciri araştırmalarına ve diğer verilere göre, yeni enerji araçları için küresel silikon tozu talebinin 28.231.6 tona ulaşacağı, bunun da yeni enerji aracı bakır kaplı laminatın ve çip paketleme için küresel silikon mikro tozunun 15.880.3'e yükseleceği tahmin ediliyor. /12.351.3 ton sırasıyla.

Metaverse'in genel eğilimi, bilgi işlem gücünün geliştirilmesini ve yükseltilmesini sağlıyor. Bir yandan, sunucuların büyümesi PCB'lere olan talebi genişletti; diğer yandan, yüksek hızlı, büyük kapasiteli ve yüksek performanslı sunucular gelişmeye devam edecek ve yüksek seviyeli, yüksek yoğunluklu ve yüksek hızlı PCB ürünleri için büyük bir talep yaratacaktır. Endüstri zinciri araştırmalarına ve diğer verilere göre, sunucular için küresel silikon tozu talebinin 2025 yılında 18.542.1 tona ulaşacağı ve bunun bakır kaplı laminatlar ve çip ambalajlar için küresel silikon tozunun dolum hacminin 10.429.9/8.112.2'ye yükseleceği tahmin ediliyor. sırasıyla 2025 ton.

Yüksek performanslı PCB talebi, küresel mikrosilika pazarının genişlemesini yönlendirir. 5G iletişim teknolojisinin kısa dalga ve yüksek frekans özellikleri, iletim hızı, iletim kaybı, ısı dağılımı ve PCB'nin diğer performansı ile ilgili daha yüksek gereksinimlere ve daha büyük bant genişliğini taşımak için gereken yönlendiricilere, anahtarlara, IDC'lere ve diğer ekipmanlara yapılan yatırıma sahiptir. trafik buna bağlı olarak arttı. Yüksek frekanslı ve yüksek hızlı bakır kaplı laminatların, temel fonksiyonel dolgu maddeleri olarak düşük dielektrik, düşük kayıplı kaynaşmış silikon mikro tozu ve küresel silikon mikro tozu kullanması ve düşük toz kirlilik içeriği ve yüksek doldurma hızı gerektirmesi gerekir. Bu nedenle, yüksek performanslı küresel silikon mikro tozuna olan talep giderek artıyor. Endüstri zinciri araştırmalarına ve diğer verilere göre, 5G baz istasyonları için küresel silikon mikro tozun toplam dolum hacminin 2022'de 1.295,8 tona çıkması bekleniyor.

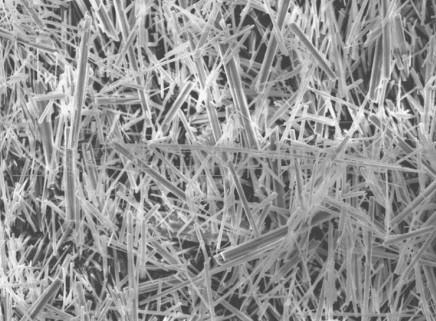

İnorganik tuz bıyıklarının ana uygulama alanları ve özellikleri

Yüksek en boy oranı, yüksek mukavemet ve çekme özellikleri nedeniyle inorganik tuz bıyıkları genellikle alev geciktirici malzemelere, yapı malzemelerine, kompozit malzemelere ve sürtünme malzemelerine eklenecek önemli bir takviye malzemesi olarak kullanılabilir. Kompozitlerde bıyıkların etki mekanizması temel olarak dört açıdan yansıtılır: yük aktarımı, çatlak köprüleme, çatlak sapması ve çekme etkisi. İnorganik tuz bıyıklarının yüksek mukavemeti ve yüksek modülü nedeniyle, kompozit malzemeye eklendiğinde, kompozit malzemenin güçlendirilmesinde ve sertleştirilmesinde belirli bir rol oynayabilir.

1. Alev geciktirici malzemeler

Yeni yapı malzemelerinin yangın performansının araştırılması, kamu korumasının önemli bir parçasıdır ve inşaat projelerinde büyük ölçekli uygulama için gerekli bir koşuldur. Mükemmel yüksek sıcaklık direnci nedeniyle, inorganik tuz bıyıkları, kompozit malzemelerin alev geciktirici özelliklerini geliştirmek için genellikle alev geciktirici malzemeler olarak diğer malzemelere eklenir.

2. Yapı malzemeleri

Şu anda, malzeme tüketim endüstrisinde inşaat sektörü, küresel malzeme tüketiminin yaklaşık %24'ünü oluşturan en büyük malzeme tüketim endüstrilerinden biridir. Yapı malzemelerinde inorganik bıyıklar, belirli en-boy oranları ve mükemmel fiziksel ve kimyasal özelliklerinden dolayı yapı malzemelerinde yaygın olarak kullanılmaktadır. İnorganik kılların mikro ölçekte çatlak direnci ve doldurma etkileri vardır, bu nedenle bıyıkları kompozit malzemeye katmak, kompozit malzemenin kapsamlı performansını etkili bir şekilde artırabilir.

3. Kompozit malzemeler

Dolgu maddesi olarak inorganik bıyıklar, kompozitlerin fiziksel ve mekanik özelliklerini belirli bir dereceye kadar iyileştirebilir. Aynı zamanda, çalışma bıyıkların uygun şekilde değiştirilmesinin kompozitlerin kapsamlı özelliklerini iyileştirebileceğine işaret etti.

4. Sürtünme malzemesi

Son yıllarda, fonksiyonel dolgular olarak bıyıklar, otomobil frenleme sürtünme performansının iyileştirilmesi üzerinde belirli bir geliştirme etkisine sahiptir. RAJ ve ark. fonksiyonel dolgu maddeleri olarak kalsiyum sülfat bıyıklarının otomobil frenlerinin sürtünme performansı üzerindeki etkisini araştırdı. Kalsiyum sülfat bıyıklarının içeriği JASOC406 standardına göre değiştirilerek bir atalet fren dinamometresi üzerinde tribolojik bir çalışma yapılmıştır. Sonuçlar, %10 kalsiyum sülfat bıyıklarının eklenmesiyle malzemenin mekanik özelliklerinin iyileştirildiğini ve aynı zamanda sürtünmenin de iyileştirildiğini göstermiştir. performans, kalsiyum sülfat bıyık içeren sürtünme malzemeleri daha az aşınır.

Geleneksel Çin tıbbı tozunun yaygın olarak kullanılan modifikasyon ekipmanı ve özellikleri

Geleneksel Çin tıbbı toz modifikasyon ekipmanı üzerine araştırma geç başladı ve geliştirme, esas olarak kimya endüstrisi, plastikler, kırma, dispersiyon ve referans için diğer endüstrilerden nispeten geride kaldı. Şu anda, geleneksel Çin tıbbı toz modifikasyonu için kullanılan ekipman, esas olarak sprey kurutucu, akışkan yatak, bilyalı değirmen, titreşimli değirmen, yüksek hızlı karıştırma karıştırıcısı, hava akımı darbeli kaplama makinesi, sürekli yüzey modifikasyon makinesi, Comil öğütme ve granülasyon makinesi vb.

Bunlar arasında, geleneksel Çin tıbbı toz modifikasyonu alanında sprey kurutucu, akışkan yatak, bilyalı değirmen ve titreşimli değirmen yaygın olarak kullanılmaktadır. Yüksek hızlı karıştırma karıştırıcısı, hava darbeli kaplama makinesi, sürekli yüzey modifikasyon makinesi, Comil toz haline getirme ve granüle etme makinesi vb. Toz modifikasyonunda kendine özgü avantajları vardır.

1. Yüksek hızlı karıştırma karıştırıcısı

Yüksek hızlı karıştırma karıştırıcısı çalışırken, malzeme, yüksek hızlı dönen bıçağın yüzeyi ile malzeme arasındaki sürtünme ve yan tarafın malzemeye itmesi yardımıyla çark boyunca teğetsel olarak hareket eder. Merkezkaç kuvveti ve yerçekiminin etkisiyle malzeme, karıştırma odasının iç duvarına atılır. Ve duvar boyunca belirli bir yüksekliğe kadar yükselir ve sonra çarkın merkezine geri düşer. Bu karşılıklı hareket, malzemenin karıştırma odasında spiral şeklinde sürekli olarak yukarı ve aşağı hareket etmesine neden olur. Malzemenin yüzey sıcaklığı buna uygun olarak artar, bu da ilaç tozu partikülleri ve değiştirici arasında yeterli çapraz karıştırmayı ve adsorpsiyonu destekler, böylece yüzey değiştirici, toz yüzey modifikasyonu amacına ulaşmak için ilaç partiküllerinin yüzeyini kaplar.

2. Hava darbeli kaplama makinesi

Birçok hava darbeli kaplama makinesi serisi vardır ve şimdi HYB sistemi örnek olarak alınmıştır. HYB sistemi, 1986 yılında Tokyo Bilim Üniversitesi ve Nara Machinery tarafından geliştirilmiştir. Ana motor, yüksek hızlı dönen bir rotor, stator ve sirkülasyon döngüsünden oluşur.

3. Sürekli Yüzey Değiştirici

Çalışırken, malzeme ve değiştirici besleme ağzından sırayla üç karıştırma odasından geçer. Rotorun karıştırma odasındaki yüksek hızlı dönüşü, malzemeyi gevşetmeye ve iki fazlı bir girdap akışı oluşturmaya zorlanır. Aynı zamanda, malzeme, karıştırma odasındaki rotor ve statorun darbe ve kesmesinden geçer Yüzey modifikasyonu için gereken enerji, sürtünme etkisi ile üretilir, böylece yüzey değiştirici, ilaç tozunun yüzeyi ile hızlı bir şekilde etkileşime girebilir. Toz kaplama modifikasyon etkisini gerçekleştirmek için parçacıklar.

4. Comil kırma ve öğütme makinesi

Son yıllarda, kimyasal tozun akışkanlığını iyileştirmek için kimyasal tozun yüzey modifikasyonuna Comil pülverizatör ve granülatör uygulamasında bazı ilerlemeler kaydedilmiştir. Yu Yanhong et al. Geleneksel Çin tıbbı özü tozunun yüzey modifikasyonunu iyileştirmek için uygulanan Comil pulverizeri Geleneksel Çin tıbbı özü tozunun akışkanlığı da belirli sonuçlar elde etti.

Yüzey değiştirici seçildi, nasıl kullanılmalıdır?

Yüzey değiştiricilerin kullanımı esas olarak şunları içerir: iki veya daha fazla yüzey değiştirici kullanıldığında dozaj, hazırlama, dağıtma, ekleme yöntemi ve dozlama sırası.

1. Yüzey değiştirici miktarı

Teorik olarak, partikül yüzeyinde monomoleküler tabaka adsorpsiyonunu sağlamak için optimal dozaj gereklidir. Bu dozaj, toz hammaddenin spesifik yüzey alanı ve yüzey değiştirici moleküllerin kesit alanı ile ilgilidir ancak bu dozaj mutlaka %100 kapsama alanı değildir. Gerçek optimum yüzey değiştirici miktarı, modifikasyon testi ve uygulama performans testi ile belirlenmelidir, çünkü yüzey değiştirici miktarı sadece yüzey modifikasyonu sırasında yüzey değiştiricinin dağılımı ve kaplamasının tekdüzeliği ile ilgili değildir. toz hammaddelerin yüzey özellikleri ve teknik göstergeleri için uygulama sistemi.

Kimyasal kaplama modifikasyonu gerçekleştirildiğinde, yüzey değiştirici miktarı ile kaplama hızı arasında belirli bir karşılık gelen ilişki vardır. Genel olarak, başlangıçta miktarın artmasıyla birlikte tozun yüzey kaplama miktarı hızla artarken, daha sonra artış eğilimi yavaşlamış ve belirli bir dozajdan sonra yüzey kaplama miktarı artık artmamıştır. Bu nedenle, fazla bir miktar gereksizdir, bu da ekonomik açıdan üretim maliyetini artırır.

2. Yüzey değiştirici hazırlama yöntemi

Farklı yüzey değiştiriciler, aşağıdakiler gibi farklı formülasyon yöntemleri gerektirir:

Bazı silan birleştirme ajanları için, tozun yüzeyi ile bir bağ görevi gören silanoldur. Bu nedenle, iyi bir modifikasyon etkisi (kimyasal adsorpsiyon) elde etmek için, eklemeden önce hidrolize etmek en iyisidir.

Titanat, alüminat, stearik asit vb. gibi kullanımdan önce seyreltilmesi ve çözülmesi gereken diğer organik yüzey değiştiriciler için mutlak etanol, izopropanol, gliserol, toluen, eter, Aseton vb. gibi ilgili organik çözücüler kullanılmalıdır. seyreltme ve çözünme için.

3. Yüzey Değiştiriciler Nasıl Eklenir

Yüzey değiştiriciyi eklemenin en iyi yolu, yüzey değiştiricinin yüksek oranda dağılmasını ve yüzey değiştiricinin parçacık yüzeyi üzerinde düzgün bir şekilde kaplanmasını sağlamak için yüzey değiştiricinin tozla eşit ve tam olarak temas etmesini sağlamaktır.

Bu nedenle, toz besleme hızı ile bağlantılı sürekli püskürtme veya damla (ilave) yöntemini kullanmak en iyisidir. Tabii ki, sürekli olarak yüzey değiştiricileri eklemek için yalnızca sürekli toz yüzey değiştirici kullanılabilir.

4. Yüzey değiştiricilerin dozlama sırası

Toz yüzeyinin homojen olmaması, özellikle inorganik dolgu maddelerinin veya pigmentlerin yüzey özellikleri nedeniyle, bazen yüzey değiştiricileri karıştırmak tek bir yüzey değiştirici kullanmaktan daha iyidir. Örneğin, kalsiyum karbonatın yüzeyini modifiye etmek için titanat birleştirme maddesi ve stearik asidin birlikte kullanımı, sadece yüzey işleme etkisini iyileştirmekle kalmaz, aynı zamanda titanat birleştirme maddesi miktarını ve üretim maliyetini de düşürür.

Bununla birlikte, tozu işlemek için iki veya daha fazla yüzey değiştirici kullanıldığında, dozlama sırası, nihai yüzey modifikasyon etkisi üzerinde belirli bir etkiye sahiptir.

Yüzey değiştiricilerin ilave sırasını belirlerken, her şeyden önce, iki yüzey değiştiricinin ilgili rollerini ve bunların toz yüzeyi ile etkileşim şeklini (fiziksel adsorpsiyon veya kimyasal adsorpsiyon) analiz etmek gerekir. Genel olarak konuşursak, önce ana rolü oynayan ve esas olarak kimyasal adsorpsiyona dayalı yüzey değiştirici eklenir ve daha sonra ikincil bir rol oynayan ve esas olarak fiziksel adsorpsiyona dayalı yüzey değiştirici eklenir, ancak son olarak uygulama testleri ile belirlenir.

Plastik güçlendirme ve modifikasyon için talk tozu için ne kadar incelik uygundur?

Plastik takviye modifikasyonu, özellikle otomotiv ve beyaz eşya endüstrilerinde polipropilen modifikasyonu için talkın önemli bir uygulama alanıdır. Mikronizasyon, talk ürünlerinin gelişme eğilimidir. İyileştirme ve modifikasyon için kullanılan talk tozu inceliğinin (d50) değişim eğilimi şu şekildedir: 1980'lerde ağırlıklı olarak 10-15 µm, 1990'larda ağırlıklı olarak 8-10 µm ve 2000 yılında ağırlıklı olarak 5- 10µm. , şu anda 3.5 ila 7 µm aralığında.

Genel olarak konuşursak, ürün ne kadar ince olursa, geliştirme etkisi o kadar iyi olur, ancak maliyet artar ve aynı zamanda yığılması kolaydır ve işlenmesi ve kullanılması zordur. Kendi dispersiyon teknolojisi düzeyine ve ürünün beklenen performansına göre uygun inceliğe sahip bir ürün seçmek gerekir ve mutlaka daha ince olması gerekmez.

Bir talk ürününün parçacık boyutunun değerlendirilmesi, yalnızca ortalama parçacık boyutu d50'ye dayandırılamaz. Ortalama parçacık boyutu, ürünün parçacık boyutu dağılımını veya maksimum parçacık boyutunu karakterize etmez. Değerlendirme, en az iki gösterge gerektirir, ortalama parçacık boyutu d50 ve maksimum parçacık boyutu d98 (veya d100). İri parçacıkların boyutu ve miktarı, ürünün mekanik özellikleri üzerinde önemli bir olumsuz etkiye sahiptir ve sıkı bir şekilde kontrol edilmesi gerekir.

Son yıllarda elektrikli araçların uygulanmasıyla birlikte, ince cidarlı ve düşük yoğunluklu otomotiv plastik parçaları, modifiye plastiklerin rijitliği ve talkın dolum miktarı için daha yüksek gereksinimlere sahiptir. 3000-5000 ağ ultra ince talk pudrası, ince duvarlı ve yüksek sertlikte modifiye plastik ürünlerde, özellikle 2 mm kalınlığında otomotiv tamponlarında giderek daha fazla kullanılmaktadır. Bu alandaki ana ürünler arasında Imerys' Jetfine, Liaoning Aihai'nin HTPultra5L ve diğer ürünleri bulunmaktadır. Yüksek saflıkta hammaddelere ve girdaplı öğütme işlemine dayanan ultra ince toz, talk pul yapısını daha iyi korur, bu da eğilme modülünü %10 ila %15 oranında artırabilir ve talk doldurma miktarını %5 ila %6 oranında azaltabilir.

İnce gözenekli talkın bir dezavantajı, küçük kütle yoğunluğu, doğrudan karıştırma zorluğu, düşük verim ve toz kirliliğidir. Son yıllarda, yığın yoğunluğunu iyileştirmek için yeni egzoz sıkıştırma teknolojisi benimsenmiştir. 1250-5000 ağ tozunun sıkıştırma öncesi yoğunluğu 0.25-0.15'tir ve sıkıştırmadan sonra 0.70-0.45'e ulaşabilir ve dağılım temelde etkilenmez. Egzoz sıkıştırması ayrıca talk tozu tarafından ekstrüdere getirilen hava miktarını önemli ölçüde azaltabilir, malzemenin ekstrüderde kalma süresini azaltabilir ve yaşlanmayı önleme performansının iyileştirilmesine yardımcı olabilir ve verim %15 oranında artırılabilir. %25.