Diferencias en la aplicación de obleas de zafiro con diferentes orientaciones de cristal

El zafiro es un monocristal de óxido de aluminio. Tiene un sistema cristalino trigonal y una estructura hexagonal. Su estructura cristalina está compuesta por tres átomos de oxígeno y dos átomos de aluminio combinados por enlaces covalentes. Está dispuesto de forma muy apretada y tiene fuertes cadenas de unión, tiene una alta energía reticular y casi no tiene impurezas ni defectos dentro del cristal, por lo que tiene un excelente aislamiento eléctrico, transparencia, buena conductividad térmica y propiedades de alta rigidez, y se usa ampliamente como ventanas ópticas. y materiales de sustrato de alto rendimiento. Sin embargo, la estructura molecular del zafiro es compleja y anisotrópica. El procesamiento y uso de diferentes orientaciones de cristal tienen efectos muy diferentes sobre las propiedades físicas correspondientes, por lo que los usos también son diferentes. En términos generales, los sustratos de zafiro están disponibles en orientaciones de plano C, R, A y M.

Aplicación del zafiro del lado C

Como semiconductor de banda prohibida ancha de tercera generación, el material de nitruro de galio (GaN) tiene propiedades como banda prohibida directa amplia, enlaces atómicos fuertes, alta conductividad térmica, buena estabilidad química (casi no se corroe con ningún ácido) y fuerte con excelente resistencia a la radiación. , tiene amplias perspectivas en la aplicación de optoelectrónica, dispositivos de alta temperatura y alta potencia y dispositivos de microondas de alta frecuencia. Sin embargo, debido al alto punto de fusión del GaN, actualmente es difícil obtener materiales monocristalinos de gran tamaño. Por lo tanto, un método común es realizar un crecimiento heteroepitaxial en otros sustratos, lo que tiene mayores requisitos para los materiales del sustrato.

Aplicación del zafiro del lado A

Debido a sus excelentes propiedades integrales, especialmente su excelente transmitancia, el monocristal de zafiro puede mejorar el efecto de penetración de los rayos infrarrojos, lo que lo convierte en un material ideal para ventanas de infrarrojo medio y se ha utilizado ampliamente en equipos optoelectrónicos militares. Entre ellos, el zafiro del lado A es la superficie en la dirección normal de la superficie polar (lado C) y es una superficie no polar. Generalmente, la calidad de los cristales de zafiro cultivados en la dirección a es mejor que la de los cristales cultivados en la dirección c. Tiene menos dislocaciones, menos estructuras de mosaico y una estructura cristalina más completa, etc., por lo que tiene un mejor rendimiento de transmisión de luz. Al mismo tiempo, debido a la superficie A, el método de enlace atómico de Al-O-Al-O hace que la dureza y la resistencia al desgaste del zafiro en la dirección a sean significativamente mayores que las del zafiro en la dirección c. Por lo tanto, las obleas en dirección A se utilizan principalmente como materiales para ventanas; Además, el zafiro en dirección A también tiene una constante dieléctrica uniforme y altas propiedades de aislamiento, por lo que puede usarse en tecnología de microelectrónica híbrida y también puede usarse para el crecimiento de superconductores altos.

Aplicación de zafiro de superficie R/superficie M

El plano R es el plano no polar del zafiro. Por tanto, los cambios en la posición del plano R en los dispositivos de zafiro le confieren diferentes propiedades mecánicas, térmicas, eléctricas y ópticas. En términos generales, los sustratos de zafiro del plano R se prefieren para la deposición heteroepitaxial de silicio, principalmente para la fabricación de aplicaciones de semiconductores, microondas y circuitos integrados microelectrónicos. También se puede utilizar el crecimiento de sustrato tipo R. Con la popularidad actual de los teléfonos inteligentes y los sistemas de tabletas, los sustratos de zafiro de superficie R han reemplazado los dispositivos SAW compuestos existentes utilizados en teléfonos inteligentes y tabletas, proporcionando un sustrato de dispositivo que puede mejorar el rendimiento.

Además, cuando se utiliza el plano R o el plano M para hacer crecer capas epitaxiales no polares/semipolares, en comparación con el sustrato de zafiro del plano C, puede mejorar parcial o incluso completamente los problemas causados por el campo de polarización en el dispositivo emisor de luz. Por tanto, el material del sustrato utilizado como LED puede ayudar a mejorar la eficiencia luminosa. Sin embargo, al procesar o cortar, elegir la cara m como superficie de corte es propenso a agrietarse y es difícil preparar una superficie de alta calidad.

¿Cómo elegir un molino de chorro adecuado en función de las características del polvo?

Con el desarrollo de la tecnología industrial, los micronanopolvos tienen efectos de volumen y de superficie especiales, y sus propiedades ópticas, magnéticas, acústicas, eléctricas y mecánicas son muy diferentes de las condiciones normales y se utilizan como clave para muchos nuevos materiales funcionales. Basada en las materias primas básicas, la correspondiente tecnología de procesamiento de micronanopolvos también ha logrado un desarrollo sin precedentes. Los molinos de chorro (molinos de chorro) utilizan un flujo de aire de alta velocidad para hacer que los materiales choquen, impacten y se corten con los componentes de impacto. No solo pueden producir partículas finas con una distribución estrecha, sino que también tienen superficies de partículas limpias y lisas, formas de partículas regulares, buena dispersión y alta actividad. de micronano polvo, y todo el sistema de trituración adopta un modo de trituración cerrado para reducir la contaminación por polvo y, al mismo tiempo, el grado de contaminación de los materiales triturados es pequeño.

Sin embargo, dado que existen muchos tipos de pulverizadores de flujo de aire con diferentes principios de funcionamiento y diferentes efectos de trituración para diversos materiales, es necesario elegir un pulverizador de flujo de aire adecuado según los diferentes materiales. En la actualidad, según las diferentes estructuras o métodos de trabajo de los molinos de chorro, normalmente se pueden dividir en: tipo colisión, tipo plano, tipo lecho fluidizado, tipo tubo circulante y tipo objetivo, etc. Sobre esta base, también se puede clasificar según las características del material. , adoptando métodos como trituración criogénica con flujo de aire a baja temperatura y protección con gas inerte para optimizar aún más el efecto de trituración del triturador de flujo de aire.

Trituradora de flujo de aire de colisión

Los molinos de chorro opuesto también se denominan molinos de chorro opuesto y molinos de chorro inverso. Cuando el equipo está funcionando, dos materiales acelerados y un flujo de aire de alta velocidad se encuentran en un punto determinado de la línea recta horizontal y chocan para completar el proceso de trituración. Las partículas finas trituradas ingresan al clasificador externo con el flujo de aire bajo la acción del rotor de clasificación y pasan a través del flujo de aire. separación sólida y convertirse en un producto. Las partículas gruesas permanecen en el borde de la cámara de clasificación y regresan a la cámara de trituración para su posterior trituración hasta que cumplan con los requisitos de tamaño de partícula y entren al clasificador externo.

Pulverizador de chorro en espiral

Molino de chorro en espiral, también conocido como molino de chorro de disco horizontal, es el molino de chorro más antiguo y más utilizado en la industria. El componente principal de un molino de flujo de aire plano convencional es una cámara de trituración de discos, alrededor de la cual están dispuestas varias (6 a 24) boquillas de fluido de trabajo de alta presión, alimentadores de tubos Venturi, colectores de producto terminado, etc. en un cierto ángulo. El material a triturar ingresa al tubo venturi impulsado por el gas. Utilizando la estructura especial del tubo venturi, el material se acelera a una velocidad supersónica y luego ingresa a la cámara de trituración. En la cámara de trituración, los materiales se mueven con un movimiento circular impulsado por un flujo giratorio de alta velocidad. Las partículas, las partículas y la pared interior de la máquina impactan, chocan y rozan entre sí para ser trituradas. Las partículas gruesas son arrojadas hacia la pared periférica de la cámara de trituración debido a la fuerza centrífuga para su circulación y trituración, mientras que las partículas finas ingresan al separador ciclónico y se recogen bajo la acción del flujo de aire centrífugo.

Pulverizador de chorro de lecho fluidizado

El molino de flujo de aire de lecho fluidizado es actualmente el modelo líder de pulverizador de flujo de aire. Combina principalmente el principio de contrachorro con el flujo de chorro de gas en expansión en el lecho fluidizado. Se utiliza comúnmente en la producción de materias primas químicas, medicamentos, cosméticos, cerámicas avanzadas, polvos magnéticos y otros materiales. . Cuando el equipo está funcionando, se rocía aire en el área de trituración a través de varias boquillas inversas y los materiales a triturar son acelerados por el flujo de aire a alta presión en la cámara de trituración para formar un estado fluidizado. Luego los materiales acelerados chocan y se frotan entre sí en la intersección de cada boquilla a triturar. Los materiales finos triturados son transportados por el flujo de aire ascendente al clasificador ultrafino para su clasificación. Los materiales finos que cumplen con los requisitos del producto son luego recolectados por el separador ciclónico y los materiales gruesos. Después de regresar al área de trituración bajo la acción de la gravedad, la trituración continúa.

5 tipos de modificadores de superficie de uso común para arcilla caolín

Después de la modificación de la superficie, el polvo de caolín puede ser hidrofóbico, reducir la energía superficial, mejorar su dispersión y compatibilidad con materiales a base de polímeros, para mejorar el rendimiento integral de los materiales compuestos a base de polímeros, como plásticos y caucho.

En la actualidad, el principal método de modificación del caolín es la modificación química de la superficie. Los modificadores de superficie de uso común incluyen principalmente agentes de acoplamiento de silano, silicio orgánico (aceite) o resina de silicona, tensioactivos y ácidos orgánicos.

1. Modificadores de superficie de uso común para arcilla de caolín.

(1) Agente de acoplamiento de silano

El agente de acoplamiento de silano es el modificador de superficie más utilizado y eficaz para las cargas de caolín. Dado que R del agente de acoplamiento de silano es un grupo organofílico, el caolín calcinado puede ser compatible con matrices orgánicas como caucho y plásticos después de la modificación de la superficie. . Cuando se utiliza caolín modificado como relleno en caucho, el grupo R reaccionará con las macromoléculas de caucho durante el proceso de vulcanización, de modo que las moléculas de caolín queden completamente dispersas e integradas en las moléculas de la matriz de caucho.

El proceso de tratamiento con agente acoplante de silano es relativamente sencillo. Generalmente, se agregan polvo de caolín y un agente de acoplamiento de silano preparado a la máquina de modificación para el tratamiento del recubrimiento de superficies. El proceso se puede realizar de forma continua o por lotes.

Los factores que afectan el efecto del tratamiento final son principalmente el tamaño de las partículas, la superficie específica y las características de la superficie (grupos funcionales de la superficie y actividad) del polvo de caolín, el tipo, la dosis y el uso del agente de acoplamiento de silano, el rendimiento del equipo de modificación y el tiempo. y temperatura del tratamiento de modificación de la superficie. esperar.

(2) Aceite de silicona

Además de los agentes de acoplamiento de silano, el caolín utilizado como relleno para alambres y cables (como el cloruro de polivinilo) a menudo se modifica en la superficie con 1%-3% de aceite de silicona. El proceso y el equipo de modificación son similares a los que utilizan agentes acoplantes de silano.

El polvo de caolín calcinado tratado con aceite de silicona se utiliza como relleno para alambres y cables. No sólo puede mejorar las propiedades mecánicas y físicas del cable, sino también mejorar o mejorar el aislamiento eléctrico y las propiedades hidrofóbicas del cable, y las propiedades de aislamiento eléctrico en ambientes húmedos y fríos. Mejora significativa.

(3) Ácidos orgánicos insaturados

También se pueden utilizar ácidos orgánicos insaturados, como ácido oxálico, ácido sebácico, ácido dicarboxílico, etc., para modificar la superficie del polvo de caolín aminado. Este caolín modificado se puede utilizar como relleno para nailon 66, etc.

(4) Tensioactivo catiónico

Por ejemplo, también se puede utilizar octadecilamina para la modificación de la superficie del caolín en polvo. Sus grupos polares interactúan con la superficie de las partículas de caolín mediante adsorción química y adsorción física. Se mejora la hidrofobicidad superficial del caolín modificado por aminas orgánicas.

(5) Modificador de superficie inorgánico

También se pueden utilizar dióxido de titanio, carbonato de calcio, sulfato de calcio, etc. para modificar la superficie del caolín calcinado. El método de modificación es una reacción de precipitación superficial en una solución acuosa. Después de lavar, filtrar y secar el producto modificado, se obtiene caolín calcinado con una capa de dióxido de titanio en la superficie.

2. Principios de selección de modificadores de superficie de caolín.

El tipo, la dosis y el método de uso de los modificadores de superficie afectan directamente el efecto de la modificación de la superficie. Los diferentes usos requieren diferentes tipos y fórmulas de modificadores de superficie.

Si sólo lo consideramos desde la perspectiva de la interacción entre las moléculas modificadoras de la superficie y la superficie del polvo inorgánico, por supuesto, cuanto más fuerte sea la interacción entre las dos, mejor. Sin embargo, en la operación real, el costo y el costo del producto modificado también deben considerarse de manera integral. Propósito de la aplicación y otros factores.

Por ejemplo, cuando el caolín calcinado se modifica y se utiliza como relleno para caucho y plásticos aislantes de cables, es necesario considerar las propiedades dieléctricas y la resistividad volumétrica del modificador de superficie;

Si se utiliza caolín modificado como relleno de refuerzo para caucho, al seleccionar un modificador, no solo se debe considerar la fuerza de unión entre el modificador y el caolín, sino también la fuerza de unión entre las moléculas del modificador y las macromoléculas de caucho. , solo cuando ambos están optimizados el modificador de superficie puede tener el mejor efecto de modificación.

Para fines de aplicación específicos, a veces es necesario utilizar dos agentes de acoplamiento para una modificación mixta. Utilizar su efecto sinérgico para la modificación logrará buenos resultados inesperados. Sin embargo, se debe prestar atención al método de uso y al orden de adición de los dos modificadores. .

Reciclaje de residuos cerámicos.

La producción y el consumo de cerámica aumentan año tras año, seguidos de decenas de millones de toneladas de residuos cerámicos. Al mismo tiempo, también se han criticado ampliamente los daños causados por los residuos cerámicos. Con la amplia difusión de conceptos como desarrollo verde y desarrollo sostenible, es particularmente importante convertir los residuos cerámicos en recursos reciclables.

En la actualidad existen dos formas principales de reutilizar los recursos residuales cerámicos. Uno es el procesamiento directo para recombinar diversos materiales cerámicos de desecho en decoraciones; la otra es reciclarlos como materia prima para fabricar diferentes productos. Las aplicaciones específicas son las siguientes:

(1) Artesanías recicladas

Utilizando como principal materia prima los residuos cerámicos y otros residuos generados durante el proceso productivo, se elaboran diversas artes decorativas cerámicas mediante diseño personalizado y recombinación. La textura, el patrón, el color de la cerámica en sí y los patrones irregulares producidos después de que se rompe la cerámica tienen un valor estético único. Estos productos de desecho cerámicos se combinan y procesan mediante un diseño estético para producir artesanías que no solo pueden proteger el medio ambiente, sino también proteger el medio ambiente. Belleza única, es un buen material decorativo verde. Este método de reciclaje tiene un costo de utilización relativamente bajo, un proceso de producción simple y puede diseñarse para satisfacer las necesidades individuales de las personas, por lo que tiene un gran valor de promoción.

(2) Como materia prima para procesamiento.

materiales de construcción

Los principales componentes de los residuos sólidos cerámicos son los silicatos, por lo que los residuos cerámicos tienen cierta actividad. Después del tratamiento, su rendimiento puede cumplir con los requisitos de los materiales mixtos activos y puede usarse como materiales mixtos de cemento. Además, los desechos sólidos cerámicos también se pueden agregar como agregado a materiales de concreto. El uso de residuos cerámicos no solo puede ahorrar cemento y reducir costos, sino también reducir la temperatura interna del concreto, mejorar la resistencia posterior y mejorar la resistencia a la corrosión. Los residuos cerámicos se han convertido en un componente indispensable e importante en la producción de hormigón de alto rendimiento.

Reciclar metales pesados

Los residuos cerámicos contienen diversos metales preciosos, especialmente plata y paladio, que son muy valiosos para el reciclaje. En la actualidad, los principales métodos para extraer metales preciosos de los desechos cerámicos incluyen la extracción líquido-líquido, la disolución del ácido nítrico y la reducción de carbonato de sodio, etc. El reciclaje de metales preciosos de los materiales de desecho para producir recursos renovables de alta calidad no solo elimina los materiales de desecho, sino que También genera considerables beneficios económicos.

Baldosas de cerámica reciclada

Los residuos cerámicos también se pueden reutilizar en la propia producción de cerámica. Por ejemplo, se pueden añadir lodo y agua de desecho a los ingredientes de las baldosas cerámicas después de reciclarlas y quitarles el hierro. El cuerpo verde sin esmaltar también se puede mezclar y reutilizar. Los residuos de pasta verde vidriada se pueden mezclar con barro y reutilizar sin afectar la calidad de la cocción del vidriado. Los materiales de desecho cocidos a altas temperaturas se pueden triturar y reutilizar para recrear cerámica. En la actualidad, la cerámica reciclada a partir de residuos cerámicos se utiliza principalmente para producir ladrillos cerámicos, ladrillos permeables, ladrillos antiguos, placas cerámicas porosas, etc.

Otros usos

Los residuos cerámicos se pueden utilizar para fabricar materiales ignífugos y aislantes del calor, y también se pueden utilizar para fabricar nuevos materiales cerámicos de construcción, como materiales fonoabsorbentes, materiales amortiguadores de impactos, materiales de almacenamiento de agua, etc. Los residuos cerámicos piezoeléctricos se pueden mezclar. en materiales amortiguadores y amortiguadores de vibraciones como asfalto y caucho para mejorar el rendimiento de amortiguación de vibraciones del material.

¿Cuáles son los requisitos para el polvo de alúmina en aplicaciones de alto valor agregado?

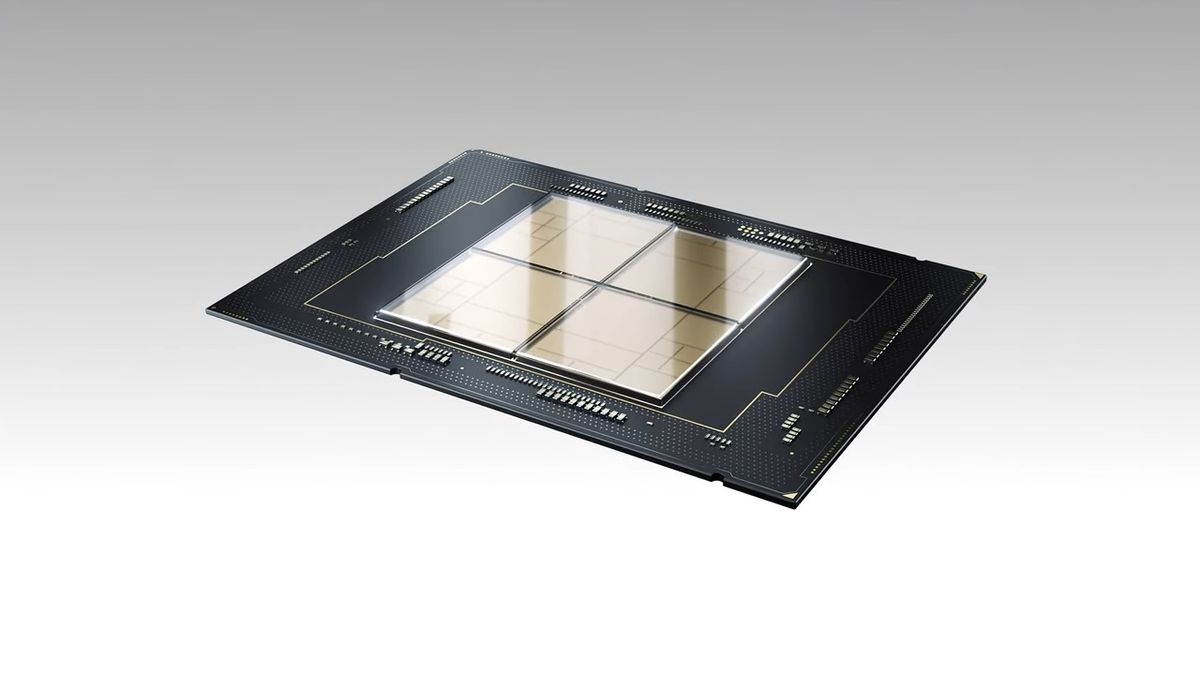

Partículas de alúmina de alta densidad para el crecimiento del cristal de zafiro.

De hecho, el zafiro es un monocristal de alúmina. Su crecimiento utiliza polvo de alúmina de alta pureza con una pureza de >99,995% (comúnmente llamada alúmina 5N) como materia prima. Sin embargo, debido a la pequeña densidad de empaquetamiento de las partículas de alúmina micronizada, generalmente inferior a 1 g/cm3, la cantidad de carga de un solo horno es pequeña, lo que afecta la eficiencia de la producción. Generalmente, la alúmina se densifica en partículas de alta densidad mediante un tratamiento adecuado antes de cargarla para hacer crecer los cristales.

Abrasivos de nanoalúmina para abrasivos de pulido CMP

Actualmente, los fluidos de pulido CMP comúnmente utilizados incluyen fluido de pulido de sol de sílice, fluido de pulido de óxido de cerio y fluido de pulido de alúmina. Los dos primeros tienen una dureza de grano abrasivo pequeña y no se pueden utilizar para pulir materiales de alta dureza. Por lo tanto, el fluido de pulido de óxido con dureza Mohs de aluminio 9 se usa ampliamente en el pulido de precisión de carenados y ventanas planas de zafiro, sustratos de vidrio cristalizado, cerámicas policristalinas YAG, lentes ópticas, chips de alta gama y otros componentes.

El tamaño, la forma y la distribución del tamaño de las partículas abrasivas afectan el efecto de pulido. Por lo tanto, las partículas de alúmina utilizadas como abrasivos de pulido mecánico químico deben cumplir los siguientes requisitos:

1. Para lograr una planicidad a nivel de angstrom, el tamaño de las partículas de alúmina debe ser de al menos 100 nm y la distribución debe ser estrecha;

2. Para garantizar la dureza, se requiere una cristalización completa en fase α. Sin embargo, para tener en cuenta los requisitos de tamaño de partícula anteriores, la sinterización debe completarse a una temperatura más baja para evitar una transformación completa de la fase α mientras los granos crecen.

3. Dado que el pulido de obleas tiene requisitos de pureza extremadamente altos, el Na, Ca y los iones magnéticos deben controlarse estrictamente, hasta el nivel de ppm, mientras que los elementos radiactivos U y Th deben controlarse al nivel de ppb.

4. Los fluidos de pulido que contienen Al2O3 tienen baja selectividad, mala estabilidad de dispersión y fácil aglomeración, lo que puede causar fácilmente rayones graves en la superficie de pulido. Generalmente, se requieren modificaciones para mejorar su dispersión en el fluido de pulido para obtener una buena superficie pulida.

Alúmina esférica de baja emisión alfa para embalaje de semiconductores

Para garantizar la confiabilidad de los dispositivos semiconductores y mejorar la competitividad central de los productos, a menudo es necesario utilizar alúmina esférica de rayos α bajos como material de embalaje. Por un lado, puede prevenir el fallo de funcionamiento de los dispositivos de memoria causado por los rayos α y, por otro lado, puede aprovechar su alto calor. La conductividad proporciona un buen rendimiento de disipación de calor para el dispositivo.

Cerámica transparente de alúmina

En primer lugar, para evitar que las impurezas en el polvo de Al2O3 formen fácilmente diferentes fases y aumenten el centro de dispersión de la luz, lo que resulta en una reducción en la intensidad de la luz proyectada en la dirección incidente, reduciendo así la transparencia del producto, el Se requiere que la pureza del polvo de Al2O3 no sea inferior al 99,9% y debe ser α-Al2O3 con una estructura estable. En segundo lugar, para debilitar su propio efecto de birrefringencia, también debería reducirse al máximo su tamaño de grano. Por lo tanto, el tamaño de partícula del polvo utilizado para preparar cerámicas transparentes de alúmina también debe ser inferior a 0,3 µm y tener una alta actividad de sinterización. Además, para evitar la aglomeración en partículas grandes y la pérdida de las ventajas de las partículas pequeñas originales, el polvo también debe cumplir los requisitos de alta dispersión.

Sustrato cerámico de alúmina de comunicación de alta frecuencia.

Las cerámicas de alúmina de alta pureza son actualmente el material de sustrato de embalaje más ideal y más utilizado debido a sus buenas propiedades dieléctricas, capacidad de carga rígida y resistencia a la erosión ambiental. Sin embargo, el rendimiento principal de los sustratos de alúmina aumenta con el aumento del contenido de alúmina. Para satisfacer las necesidades de las comunicaciones de alta frecuencia, se requiere que la pureza de los sustratos cerámicos de alúmina alcance el 99,5% o incluso el 99,9%.

Molino de chorro de proceso de fabricación de NdFeB sinterizado

La fabricación de polvo con molino de chorro (JM) es un nuevo tipo de método de fabricación de polvo que utiliza un flujo de aire a alta presión (generalmente nitrógeno de alta pureza) para acelerar las partículas de polvo a una velocidad supersónica en la cámara de molienda del flujo de aire, lo que hace que las partículas de polvo choquen entre sí. y romper.

El proceso específico es: mezclar las hojuelas de hidrógeno trituradas (SC) con una cierta proporción de antioxidante, luego agregarlas al recipiente de alimentación del molino de flujo de aire, agregarlas a la cámara de molienda de flujo de aire de acuerdo con la cantidad cuantitativa y nitrógeno a alta presión (7 kg). ) se pulveriza desde las cuatro boquillas de la cámara de molienda. , acelera el material a una velocidad supersónica para formar un lecho fluidizado, y las partículas chocan entre sí y se rompen. El diámetro de las partículas rotas se distribuye entre 1 y 8 µm.

Dependiendo del rendimiento y la distribución de los materiales, el tamaño promedio del polvo de molienda con flujo de aire SMD está entre 2,5 y 4 μm. El polvo producido mediante molienda con flujo de aire es desigual y requiere una mezcla tridimensional. Antes de mezclar, se agrega una cierta proporción de lubricante y antioxidantes al tanque de material de acuerdo con el proceso para controlar el contenido de oxígeno y mejorar el rendimiento de la orientación del molde.

La “fuerza central” de los equipos semiconductores: los componentes de carburo de silicio

![]()

El carburo de silicio (SiC) es un material cerámico estructural con excelentes propiedades. Las piezas de carburo de silicio, es decir, piezas de equipos hechas de carburo de silicio y sus materiales compuestos como materiales principales, tienen las características de alta densidad, alta conductividad térmica, alta resistencia a la flexión, gran módulo elástico, etc., y se pueden adaptar a oblea. epitaxia, grabado, etc. Debido al entorno de reacción hostil altamente corrosivo y de temperatura ultraalta en el proceso de fabricación, se usa ampliamente en los principales equipos semiconductores, como equipos de crecimiento epitaxial, equipos de grabado y equipos de oxidación/difusión/recocido.

Según la estructura cristalina, existen muchas formas cristalinas de carburo de silicio. Actualmente, los SiC comunes son principalmente de tipo 3C, 4H y 6H. Las diferentes formas cristalinas de SiC tienen diferentes usos. Entre ellos, el 3C-SiC también suele denominarse β-SiC. Un uso importante del β-SiC es como película y material de recubrimiento. Por lo tanto, el β-SiC es actualmente el material principal para el recubrimiento a base de grafito.

Según el proceso de preparación, las piezas de carburo de silicio se pueden dividir en carburo de silicio por deposición química de vapor (CVD SiC), carburo de silicio sinterizado por reacción, carburo de silicio sinterizado por recristalización, carburo de silicio sinterizado a presión atmosférica, carburo de silicio sinterizado por prensado en caliente, sinterización por prensado isostático en caliente y Carbonización Silicio, etc.

Piezas de carburo de silicio

1. Piezas de carburo de silicio CVD

Los componentes de carburo de silicio CVD se utilizan ampliamente en equipos de grabado, equipos MOCVD, equipos epitaxiales de SiC, equipos de tratamiento térmico rápido y otros campos.

Equipos de grabado: el segmento de mercado más grande para componentes de carburo de silicio CVD es el de los equipos de grabado. Los componentes de carburo de silicio CVD en equipos de grabado incluyen anillos de enfoque, cabezales de ducha de gas, platos, anillos de borde, etc. Debido a la baja reactividad y conductividad del carburo de silicio CVD frente a los gases de grabado que contienen cloro y flúor, se convierte en un plasma. Material ideal para componentes como anillos de enfoque en equipos de grabado.

Revestimiento a base de grafito: la deposición química de vapor (CVD) a baja presión es actualmente el proceso más eficaz para preparar revestimientos densos de SiC. El espesor de los recubrimientos CVD-SiC es controlable y tiene la ventaja de la uniformidad. Las bases de grafito recubiertas de SiC se utilizan comúnmente en equipos de deposición química de vapor organometálico (MOCVD) para soportar y calentar sustratos monocristalinos. Son los componentes centrales y clave del equipo MOCVD.

2. Piezas de carburo de silicio sinterizado de reacción

Para materiales de SiC sinterizados por reacción (infiltración reactiva o unión por reacción), la contracción de la línea de sinterización se puede controlar por debajo del 1% y la temperatura de sinterización es relativamente baja, lo que reduce en gran medida los requisitos de control de deformación y equipos de sinterización. Por lo tanto, esta tecnología tiene la ventaja de lograr fácilmente componentes a gran escala y ha sido ampliamente utilizada en los campos de la fabricación de estructuras ópticas y de precisión.

12 métodos de modificación de la bentonita

La modificación de la bentonita generalmente utiliza métodos físicos, químicos, mecánicos y otros para tratar la superficie y cambiar intencionalmente las propiedades físicas y químicas de la superficie mineral de acuerdo con las necesidades de la aplicación.

1. Modificación del sodio

Dado que la montmorillonita tiene una capacidad de adsorción de Ca2+ más fuerte que la de Na+, la bentonita que se encuentra en la naturaleza generalmente es suelo a base de calcio. Sin embargo, en aplicaciones prácticas, se encuentra que la capacidad de intercambio de Ca2+ en suelos a base de calcio es mucho menor que la del Na+. Por lo tanto, la tierra a base de calcio a menudo se sodio antes de comercializarse.

2. Modificación del litio

La bentonita de litio tiene excelentes propiedades de hinchamiento, espesamiento y suspensión en agua, alcoholes inferiores y cetonas inferiores, por lo que se usa ampliamente en revestimientos arquitectónicos, pinturas de látex, revestimientos de fundición y otros productos para reemplazar diversos agentes de suspensión de celulosa orgánica. Hay muy pocos recursos naturales de bentonita de litio. Por tanto, la litiación artificial es uno de los principales métodos para preparar bentonita de litio.

3. Modificación de la lixiviación ácida

El método de modificación ácida utiliza principalmente ácidos de diferentes tipos y concentraciones para remojar la bentonita. Por un lado, la solución ácida puede disolver los cationes metálicos de la capa intermedia y reemplazarlos con H+ con un volumen menor y una valencia más baja, reduciendo así la fuerza de van der Waals de la capa intermedia. El espacio entre capas aumenta; por otro lado, se pueden eliminar las impurezas del canal, ampliando así la superficie específica.

4. Modificación de activación de tueste

El método de modificación de tostación de bentonita consiste en calcinar bentonita a diferentes temperaturas. Cuando la bentonita se calcina a alta temperatura, perderá sucesivamente agua superficial, agua unida en la estructura del esqueleto y contaminantes orgánicos en los poros, lo que provocará que la porosidad aumente y la estructura se vuelva más compleja.

5. Modificación orgánica

El principio básico del método de modificación orgánica es organicizar la bentonita, utilizando grupos funcionales orgánicos o materia orgánica para reemplazar las capas de bentonita para intercambiar cationes o agua estructural, formando así un compuesto orgánico unido mediante enlaces covalentes, enlaces iónicos, enlaces de acoplamiento o enlaces de van der. Fuerzas de Waals. Bentonita.

6. Modificación del pilar inorgánico.

La modificación inorgánica consiste en expandir el espacio entre capas formando una estructura columnar inorgánica entre las capas de bentonita, aumentar el área de superficie específica y formar una estructura de red de agujeros bidimensional entre las capas. También evita que la bentonita colapse en ambientes de alta temperatura y mejora su estabilidad térmica.

7. Modificación de compuestos orgánicos/inorgánicos

El método de modificación de compuestos inorgánicos/orgánicos aprovecha los grandes espacios entre capas y la intercambiabilidad catiónica de la bentonita. Utiliza principalmente polímeros inorgánicos para abrir los dominios de las capas intermedias y luego utiliza activadores para cambiar las propiedades de la superficie de la bentonita. método.

8. Modificación del microondas

El principio de modificación de microondas es utilizar microondas con un rango de frecuencia entre 300 Hz y 300 GHz para procesar bentonita y activarla. El tratamiento con microondas tiene las ventajas de una fuerte penetración, calentamiento uniforme, operación segura y sencilla, bajo consumo de energía y alta eficiencia. Tiene mejores resultados cuando se combina con métodos tradicionales de acidificación y tostado.

9. Modificación ultrasónica

La bentonita modificada por ultrasonidos puede mejorar su rendimiento de adsorción. El ultrasonido a corto plazo puede aumentar el espacio entre capas y aflojar la estructura, facilitando la entrada de iones metálicos; El ultrasonido a largo plazo puede cambiar los enlaces Si-O-Si en la superficie de las laminillas cristalinas de la bentonita, agregando algunos iones metálicos a la bentonita.

10. Modificación de sales inorgánicas

La modificación de sales inorgánicas consiste en sumergir bentonita en una solución salina (NaCl, MgCl2, AlCl3, CaCl2, Cu(NO3)2, Zn(NO3)2, etc.). La capacidad de adsorción de la bentonita modificada por solución salina es incluso mejor que la del suelo original. ha visto un aumento.

11. Modificación del dopaje con metales de tierras raras

Los modificadores de tierras raras de uso común son las sales de lantano y sus óxidos. Después de dopar la bentonita con lantano, un metal de tierras raras, se introduce una cierta cantidad de óxidos e hidróxidos metálicos en su superficie o entre capas, debilitando así la montmorillonita en la bentonita. de energía de enlace entre capas.

12. Modificación cargada de metal.

La bentonita modificada cargada de metal utiliza bentonita como portador y utiliza el método sol-gel, el método de precipitación directa, el método de impregnación y otros procesos para dispersar altamente los componentes metálicos activos en el portador, utilizando el portador para tener una buena estructura de tamaño de poro y otras características. Los componentes activos pueden ejercer un mejor efecto catalítico en la reacción catalítica.

¿Qué métodos pueden ayudar a la modificación de la superficie de polvos ultrafinos?

El polvo ultrafino, también conocido como nanopolvo, se refiere a un tipo de polvo cuyo tamaño de partícula está en el rango nanométrico (1 ~ 100 nm). El polvo ultrafino generalmente se puede preparar mediante molienda de bolas, trituración mecánica, pulverización, explosión, deposición química y otros métodos.

Los nanopolvos han llamado la atención por sus propiedades especiales en términos de magnetismo, catálisis, absorción de luz, resistencia térmica y punto de fusión debido a su efecto de volumen y efecto de superficie. Sin embargo, debido a su pequeño tamaño y alta energía superficial, las nanopartículas tienden a aglomerarse espontáneamente. La existencia de aglomeración afectará el rendimiento de los materiales en nanopolvo. Para mejorar la dispersión y estabilidad del polvo y ampliar el rango de aplicación del material, es necesario modificar la superficie del polvo.

Existen muchos métodos de modificación de superficies, que generalmente se pueden dividir en: modificación del recubrimiento de la superficie, modificación química de la superficie, modificación mecanoquímica, modificación de la cápsula, modificación de alta energía y modificación de la reacción de precipitación.

Modificación del revestimiento de la superficie.

La modificación del revestimiento de la superficie significa que no hay reacción química entre el modificador de la superficie y la superficie de la partícula. El recubrimiento y las partículas están unidos mediante métodos físicos o fuerzas de Van der Waals. Este método es adecuado para la modificación de la superficie de casi todos los tipos de partículas inorgánicas. Este método utiliza principalmente compuestos inorgánicos o compuestos orgánicos para recubrir la superficie de las partículas y debilitar la aglomeración de las partículas. Además, la repulsión estérica generada por el recubrimiento dificulta mucho la reunión de las partículas. Los modificadores utilizados para la modificación de recubrimientos incluyen tensioactivos, hiperdispersantes, sustancias inorgánicas, etc.

Polvos aplicables: caolín, grafito, mica, hidrotalcita, vermiculita, rectorita, óxidos metálicos y silicatos estratificados, etc.

Modificación química de la superficie

La modificación química de la superficie utiliza la adsorción o reacción química de grupos funcionales en moléculas orgánicas en la superficie del polvo inorgánico para modificar la superficie de las partículas. Además de la modificación del grupo funcional de la superficie, este método también incluye la modificación de la superficie mediante reacción de radicales libres, reacción de quelación, adsorción de sol, etc.

Polvos aplicables: arena de cuarzo, polvo de sílice, carbonato de calcio, caolín, talco, bentonita, barita, wollastonita, mica, tierra de diatomeas, brucita, sulfato de bario, dolomita, dióxido de titanio, hidróxido de aluminio, diversos polvos como hidróxido de magnesio y óxido de aluminio.

Modificación mecanoquímica

La modificación mecanoquímica se refiere al cambio de la estructura de la red mineral, la forma cristalina, etc. mediante métodos mecánicos como trituración, molienda y fricción. La energía en el sistema aumenta y la temperatura aumenta, lo que promueve la disolución de partículas, la descomposición térmica y la generación libre. Un método de modificación que utiliza radicales o iones para mejorar la actividad superficial de los minerales y promover la reacción o unión de minerales y otras sustancias para lograr el propósito de modificación de la superficie.

Polvos aplicables: caolín, talco, mica, wollastonita, dióxido de titanio y otros tipos de polvos.

Modificación de la cápsula

La modificación de la cápsula es un método de modificación de la superficie que cubre la superficie de las partículas de polvo con una película uniforme y de cierto espesor.

Método de modificación de alta energía.

El método de modificación de alta energía es un método que utiliza plasma o tratamiento con radiación para iniciar una reacción de polimerización para lograr la modificación.

Modificación de la reacción de precipitación.

El método de reacción de precipitación consiste en agregar un precipitante a una solución que contiene partículas de polvo, o agregar una sustancia que pueda desencadenar la generación del precipitante en el sistema de reacción, de modo que los iones modificados experimenten una reacción de precipitación y precipiten en la superficie de las partículas. , cubriendo así las partículas. Los métodos de precipitación se pueden dividir principalmente en métodos de precipitación directa, métodos de precipitación uniforme, métodos de nucleación no uniforme, métodos de coprecipitación, métodos de hidrólisis, etc.

Polvos aplicables: dióxido de titanio, mica nacarada, alúmina y otros pigmentos inorgánicos.

Aplicación del molino de chorro en recubrimientos anticorrosivos.

Las cenizas volantes, también llamadas cenizas volantes, son un residuo en polvo que se forma al calcinar en las calderas.

Las cenizas volantes generalmente se capturan de los gases de combustión mediante un precipitador electrostático u otro dispositivo de filtrado de partículas antes de que los gases de combustión lleguen a la chimenea.

Las cenizas volantes se componen de cristales, cuerpos de vidrio y carbón residual. Es de color gris o gris negruzco y de forma irregular. La mayoría de las partículas son microesféricas, con un tamaño de partícula de 0,1 a 300,0 µm, una densidad de aproximadamente 2 g/cm3 y una densidad aparente de 1,0 a 300,0 µm. 1,8 g/cm3, tiene una gran superficie específica y una fuerte actividad de adsorción.

Mecanismo de rendimiento anticorrosión de recubrimientos mejorados con cenizas volantes

Las cenizas volantes contienen una gran cantidad de microperlas y estructuras vítreas esponjosas. Además, después de triturar las microperlas, es decir, después de destruir la superficie, quedarán expuestas más estructuras de poros y estructuras vítreas esponjosas, lo que puede aumentar la superficie específica del polvo. Utilizando estas características, se puede utilizar como relleno en otros productos, lo que lo convierte en un relleno funcional mejor para recubrimientos. Las investigaciones muestran que las cenizas volantes ultrafinas, como masilla de pintura, pueden combinar cobertura, nivelación y resistencia al desgaste.

La resistencia a la corrosión del recubrimiento está estrechamente relacionada con la porosidad del recubrimiento. Se añaden cenizas volantes como relleno al revestimiento. Debido al efecto puzolánico de las cenizas volantes, estas pueden llenar los poros del recubrimiento para evitar que medios corrosivos penetren en el interior del recubrimiento a través del recubrimiento anticorrosión.

Las cenizas volantes tienen buenas propiedades mecánicas. El recubrimiento compuesto de cenizas volantes/resina puede aumentar la durabilidad del recubrimiento, prevenir los poros locales debido al desgaste y la pérdida de protección y extender en gran medida la vida útil del recubrimiento.

La adición de polímero conductor no sólo mejora el rendimiento del recubrimiento como bloqueador de agua, sino que también reduce la tasa de oxidación del metal. Al agregar polvo de zinc o polvo de aluminio al recubrimiento anticorrosión, el material activo se convierte en el ánodo de la reacción de corrosión y protege la matriz metálica como cátodo.

Aplicación del molino de chorro en recubrimientos anticorrosivos.

A diferencia del principio de trituración mecánica tradicional, bajo la acción del flujo de aire de alta velocidad, el material se tritura mediante el impacto entre sus propias partículas, el impacto y el efecto de corte del flujo de aire sobre el material y el impacto, la fricción y el corte del material y otras piezas. Además de la fuerza de impacto, la fuerza de aplastamiento también incluye fuerzas de fricción y cizallamiento. La fricción es causada por la fricción y el movimiento de molienda entre las partículas del material y la pared interior. Por supuesto, este proceso de fricción y trituración también ocurre entre partículas. Debido a que los dos métodos de trituración de impacto y molienda son principalmente adecuados para la trituración fina de materiales frágiles, son especialmente adecuados.

La trituración por chorro tiene algunas características especiales porque se diferencia de las trituradoras ordinarias en términos de métodos y principios de trituración:

La finura del producto es uniforme. Para la trituradora de flujo de aire, durante el proceso de trituración, debido a la fuerza centrífuga de la rotación del flujo de aire, las partículas gruesas y finas se pueden clasificar automáticamente.

El tamaño medio de las partículas de los materiales triturados es fino y puede triturarse hasta un nivel submicrónico;

El proceso de producción es continuo, la capacidad de producción es grande y el grado de autocontrol y automatización es alto.