Comment résoudre les problèmes de dispersion et de grosses particules de poudre de talc utilisées dans les revêtements ?

Le talc, charge fonctionnelle couramment utilisée dans les revêtements, joue un rôle crucial dans l'amélioration des propriétés mécaniques des films de peinture, la régulation de leur rhéologie et la réduction des coûts. Cependant, sa faible stabilité de dispersion et la taille importante de ses particules dans les systèmes de revêtement affectent directement la stabilité au stockage, les performances d'application et la qualité finale du film.

1. Prétraitement et sélection de la poudre

Modification de surface : Le talc prétraité en surface est préférable. Le revêtement avec des agents de couplage silane, des agents de couplage titanate ou de l'acide stéarique peut améliorer significativement son affinité avec les bases polymères, réduisant ainsi considérablement sa tendance à l'agglomération.

Contrôle de la taille et de la distribution des particules : Éviter d'utiliser des produits présentant une distribution granulométrique initiale trop large ou contenant des particules ultra-grosses (> 45 µm). Un talc ultrafin à distribution granulométrique étroite (par exemple, D50 de 5 à 15 µm) présente généralement un meilleur potentiel de dispersion.

2. Sélection et formulation de dispersants à haute efficacité

Le rôle des dispersants est de mouiller et de désagréger les agglomérats, tout en assurant leur stabilité par encombrement stérique ou répulsion électrostatique.

(1) Systèmes aqueux

Polyacrylates : Usage général, assurant une stabilité électrostatique ; le pH et la stabilité électrolytique doivent être pris en compte.

Copolymères séquencés : Tels que le polyéther-polyuréthane, ils offrent une forte stabilité stérique, une adhésion ferme aux surfaces hydrophobes (comme le talc) et présentent de bonnes propriétés anti-floculation, ce qui en fait le choix privilégié pour la résolution des problèmes liés aux particules de grande taille.

Stratégie de composition : Les agents mouillants (tels que les diols acétyléniques) sont souvent associés à des dispersants de masse moléculaire élevée afin d’obtenir une combinaison de mouillage rapide et de stabilité à long terme.

(2) Systèmes à base de solvants

Dispersants acides/alcalins : Ils interagissent avec la surface du talc par l’intermédiaire de groupes d’ancrage. Les copolymères séquencés de haut poids moléculaire sont couramment utilisés.

Critères d'évaluation clés : Structure moléculaire du dispersant (groupes d'ancrage et longueur de la chaîne de solvatation), dosage (point optimal déterminé par les isothermes d'adsorption) et compatibilité avec le système.

Optimisation précise du procédé de dispersion

Ce procédé est crucial pour désagréger les agglomérats et séparer les particules primaires.

(1) Étape de pré-dispersion (mouillage)

À l'aide d'un disperseur à grande vitesse, ajouter lentement la poudre de talc au mélange solvant/base à faible vitesse afin de garantir l'immersion complète de la poudre dans le liquide et la formation d'une pâte homogène. Éviter les vitesses élevées durant cette étape afin de prévenir l'incorporation de poussières et d'air.

Un mélangeur planétaire permet de malaxer et de mélanger efficacement les particules, notamment pour désagréger les agglomérats compacts.

(2) Étape de broyage et de dispersion à haut rendement

Broyeur à sable/broyeur à billes : Équipement le plus efficace pour éliminer les particules de grande taille (de l'ordre du micron).

Médias de broyage : Utiliser des billes plus petites (par exemple, des billes de zircone de 0,4 à 0,8 mm) et plus dures afin d’augmenter la fréquence des collisions et la force de cisaillement.

Vitesse linéaire du rotor : Maintenir dans une plage de cisaillement élevée (généralement > 10 m/s).

Nombre de passages : Généralement, 2 à 4 cycles sont nécessaires selon la taille initiale des particules et la finesse cible. Le contrôle en ligne de la granulométrie permet un contrôle précis du point final.

Broyeur à trois cylindres : Idéal pour les suspensions à haute viscosité et l’élimination de très faibles quantités de particules grossières (résidus de tamisage).

Méthodes de contrôle et d’évaluation de la qualité

1. Analyse granulométrique

Granulomètre laser : Surveille l’évolution de la distribution granulométrique tout au long du processus de production, en se concentrant sur D97, D100 et la tendance des grosses particules. C’est un outil essentiel pour évaluer l’efficacité de la dispersion.

Plaque de finesse Hegmann/Graveur de finesse à racleur : Évalue rapidement et facilement la taille maximale des particules, adapté au contrôle de la production sur site. L'objectif est de contrôler la finesse en deçà de la valeur cible (par exemple, ≤ 25 µm).

2. Observation morphologique microscopique

L'état de dispersion et l'écaillage du talc dans la section transversale du film de peinture sont observés par microscopie électronique à balayage (MEB).

3. Évaluation de la stabilité

Stabilité au stockage : Après un stockage prolongé, la sédimentation, la stratification et la facilité de redispersion sont testées.

Stabilité thermique au stockage : Permet d'accélérer le test de la résistance du système à la floculation.

4. Tests de performance du film de peinture

Enfin, l'effet de la dispersion sur l'amélioration du brillant, de la résistance aux fissures et de la résistance au frottement du film de peinture est vérifié.

Pour les produits de revêtement haut de gamme, il est recommandé d'utiliser une combinaison de « poudre de talc modifiée en surface + dispersant copolymère à blocs polymères + procédé de broyage au sable » afin d'améliorer fondamentalement et significativement le niveau de dispersion de la poudre de talc, d'éliminer les grosses particules nocives et ainsi de tirer pleinement parti de son rôle positif dans l'amélioration, la réduction des coûts et l'amélioration des performances du film de revêtement.

Trois méthodes courantes de modification de la bentonite

La bentonite naturelle possède une hydrophilie extrêmement forte et se combine facilement aux molécules d'eau présentes dans les eaux usées, ce qui rend la séparation solide-liquide difficile après adsorption et limite ses applications. La bentonite modifiée présente non seulement des performances d'adsorption bien supérieures à celles de la bentonite naturelle, mais élargit également son champ d'application. Il existe actuellement de nombreuses méthodes de modification de la bentonite, notamment la modification par activation, la modification par le sodium et la modification par ajout de modificateurs.

I. Modification par activation

La modification par activation consiste à activer la bentonite naturelle par certaines méthodes afin d'améliorer ses performances d'adsorption. Les méthodes d'activation couramment utilisées comprennent l'activation par acidification, l'activation par calcination et l'activation par des sels inorganiques.

(1) Activation par acidification

L'activation par acidification consiste à traiter la bentonite naturelle avec des acides de différentes concentrations. Ce traitement entraîne la conversion des ions Na+, Mg2+, K+, Ca2+ et autres cations présents entre les feuillets de bentonite en sels solubles, ce qui affaiblit l'énergie de liaison entre les feuillets cristallins de montmorillonite, augmente l'espacement interfoliaire et forme un matériau actif poreux doté d'une structure microporeuse et d'une surface spécifique plus importante. L'acide sulfurique et l'acide chlorhydrique sont couramment utilisés.

(2) Méthode d'activation par calcination

La méthode d'activation par calcination consiste à calciner la bentonite à différentes températures afin de l'activer et de la modifier. Sous l'effet de la chaleur, la bentonite perd son eau interfoliaire, son eau liée et les impuretés présentes dans ses pores, ce qui augmente sa surface spécifique et sa porosité, réduit la résistance à l'adsorption due aux films d'eau et aux impuretés et améliore ses performances d'adsorption. Une température de calcination de 400 à 450 °C permet d'obtenir le meilleur résultat. La modification par activation par calcination à haute température exige un contrôle rigoureux de la température et de la durée de calcination ; des températures ou des durées de calcination excessivement élevées peuvent facilement entraîner une diminution de l’activité de la bentonite.

(3) Méthode d’activation par les sels

La méthode d’activation par les sels utilise généralement des halogénures d’ions métalliques tels que Na, Mg, Al et Fe, ainsi que des nitrates, comme modificateurs pour traiter la bentonite. Ces cations métalliques neutralisent la charge négative des tétraèdres silicium-oxygène de la bentonite. Du fait de leur faible valence et de leur grand rayon ionique, l’interaction entre ces cations et les couches structurales de la bentonite est faible, ce qui confère à la bentonite de bonnes propriétés d’échange d’ions.

II. Méthode de modification par le sodium

La méthode de modification par le sodium est principalement utilisée pour modifier la bentonite à base de calcium. Les méthodes de modification courantes comprennent la suspension, le mélange à sec, l’empilement humide et l’extrusion humide. Les modificateurs sodiques couramment utilisés sont Na₂CO₃ et NaCl. Le principe de modification repose sur un échange d'ions, où Na⁺ remplace Ca²⁺ dans l'espace interfoliaire, créant ainsi une déplétion en charges positives. Les ions Na⁺ adsorbés à la surface externe du cristal et entre les couches cristallines neutralisent alors les charges négatives.

L'adsorption de Cd²⁺ par la bentonite à base de calcium et la bentonite à base de calcium modifiée au sodium a montré que les capacités d'adsorption à saturation étaient respectivement de 2,96 mg/g et 8,45 mg/g. La capacité d'adsorption de Cd²⁺ par la bentonite à base de calcium modifiée au sodium était significativement supérieure à celle de la bentonite à base de calcium.

III. Méthode de modification par ajout de modificateurs

La bentonite modifiée obtenue par la méthode d'ajout de modificateurs peut être classée en trois types : bentonite organique, bentonite réticulée et bentonite organo-réticulée. La réticulation organique de la bentonite consiste à introduire des tensioactifs cationiques à chaîne carbonée supérieure à 12 atomes de carbone (tels que les sels d'ammonium quaternaire comme le CTAB et le CTAC) dans l'espace interfoliaire de la bentonite réticulée afin de la modifier. Il en résulte une bentonite réticulée organiquement présentant des pores de plus grande taille et des performances d'adsorption encore améliorées.

L'ajout de modificateurs à la bentonite permet d'altérer sa surface spécifique et d'augmenter l'espacement interfoliaire, améliorant ainsi ses performances d'adsorption. C'est l'une des principales méthodes actuellement utilisées pour la modification de la bentonite.

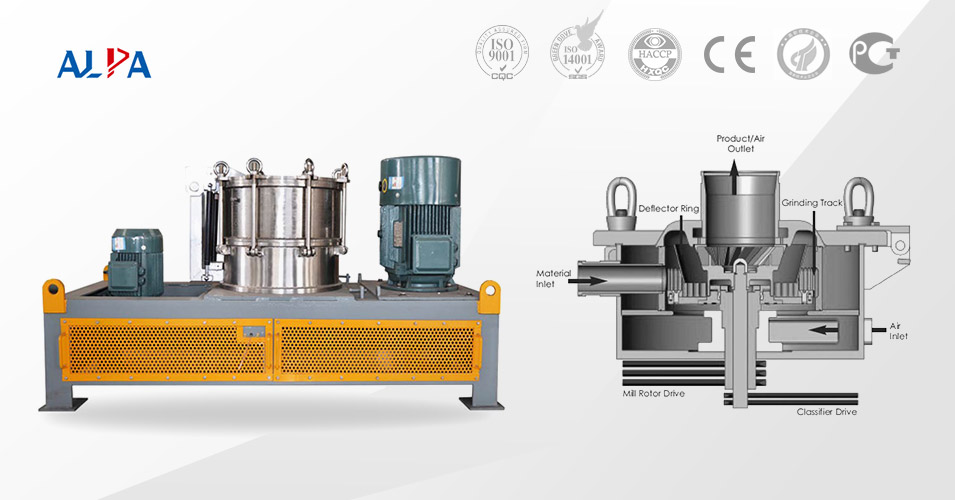

Quels sont les types d'équipements de broyage de poudre, et quels sont leurs avantages et leurs inconvénients ?

Dans la production industrielle, le concassage de poudres est un procédé fondamental et crucial. Que ce soit dans les industries chimique, pharmaceutique, agroalimentaire ou minière, un équipement de concassage performant est indispensable. Choisir le bon équipement permet non seulement d'améliorer l'efficacité de la production, mais aussi d'optimiser la qualité des produits. Quels sont donc les types courants d'équipements de concassage de poudres ? Quels sont leurs avantages et inconvénients respectifs ? Et dans quels contextes sont-ils adaptés ?

Il existe de nombreux types d'équipements de concassage de poudres. Selon leur principe de fonctionnement et leurs applications, on peut les classer dans les catégories suivantes :

1. Concasseur à mâchoires

Un concasseur à mâchoires est un appareil de concassage primaire courant qui broie les matériaux par compression entre une mâchoire mobile et une mâchoire fixe. De structure simple, il convient aux matériaux très durs, tels que les minerais et les roches.

De structure simple, facile à entretenir et doté d'une grande capacité de traitement, il est adapté au concassage primaire de matériaux très durs.

La granulométrie du produit est relativement grossière, la consommation d'énergie est relativement élevée et le bruit et les vibrations sont relativement importants.

2. Concasseur à marteaux

Un concasseur à marteaux utilise des marteaux rotatifs à grande vitesse pour broyer les matériaux par impact. Cet équipement convient aux matériaux moyennement durs et cassants, tels que le calcaire et le charbon.

Taux de concassage élevé, rendement élevé, convient aux matériaux moyennement durs.

Cependant, l'usure relativement rapide des marteaux le rend inadapté aux matériaux très durs, et il génère une importante pollution par la poussière.

3. Broyeur à boulets

Un broyeur à boulets broie les matériaux jusqu'à une granulométrie micrométrique grâce à l'impact et au broyage de boulets en acier ou en céramique à l'intérieur du broyeur. Il est largement utilisé dans les industries minière, des matériaux de construction et chimique.

Granulométrie fine, convient à divers matériaux, peut être traité à sec ou par voie humide.

Consommation énergétique élevée, encombrement important, les billes de broyage peuvent facilement abraser les matériaux.

4. Broyeur à jet d'air

Un broyeur à jet d'air utilise un flux d'air à grande vitesse pour provoquer des collisions entre les matériaux, permettant un broyage ultrafin. Cet équipement convient aux matériaux très durs et très purs, tels que les poudres céramiques et les matières premières pharmaceutiques.

Ce produit présente une granulométrie uniforme et est non polluant, ce qui le rend idéal pour le broyage ultrafin de matériaux de haute pureté.

L'équipement est coûteux et énergivore, le rendant adapté à la production en petites séries.

5. Broyeur vibrant

Un broyeur vibrant pulvérise les matériaux par l'action combinée de vibrations à haute fréquence et de billes de broyage. Il est adapté aux procédés de broyage fin et de mélange.

Il offre une efficacité de broyage élevée et une distribution granulométrique étroite, ce qui le rend idéal pour le broyage fin et le mélange.

Cependant, cet équipement présente une structure complexe et des coûts de maintenance élevés.

6. Broyeur à rouleaux

Un broyeur à rouleaux utilise deux rouleaux rotatifs opposés pour comprimer les matériaux. Il est adapté au concassage moyen et fin et est couramment utilisé dans les industries du ciment et de la métallurgie.

La granulométrie est contrôlable, la consommation d'énergie est faible et il est adapté au concassage moyen et fin.

Cependant, il est peu adapté aux matériaux humides et collants, et la surface des rouleaux est sujette à l'usure.

Sélection d'équipements pour le traitement des poudres

Industrie minière

Les concasseurs à mâchoires et les broyeurs à boulets sont couramment utilisés pour le concassage et le traitement des minerais. Les concasseurs à mâchoires servent au concassage primaire, tandis que les broyeurs à boulets assurent le broyage fin, garantissant ainsi que le minerai atteigne la granulométrie requise pour les étapes suivantes.

Industrie chimique

Les matières premières chimiques exigent généralement une pureté et une finesse élevées. Les broyeurs à jet d'air et les broyeurs vibrants permettent de répondre à leurs besoins en poudres ultrafines tout en évitant toute contamination.

Industries pharmaceutique et agroalimentaire

Ces industries ont des exigences extrêmement élevées en matière d'hygiène et de sécurité. Les broyeurs à jet d'air et les broyeurs vibrants sont privilégiés pour leurs caractéristiques non polluantes et leur facilité de nettoyage. Par exemple, la technologie de broyage par jet d'air est souvent utilisée pour la pulvérisation des matières premières pharmaceutiques et des additifs alimentaires.

Industrie des matériaux de construction

La production de matériaux de construction tels que le ciment et la chaux nécessite un grand nombre d'équipements de concassage moyen et fin. Les concasseurs à rouleaux et les concasseurs à marteaux sont largement utilisés en raison de leur rendement élevé et de leur faible consommation d'énergie.

Industrie des nouveaux matériaux

Avec le développement des nouvelles technologies des matériaux, les exigences relatives à la taille et à la morphologie des particules de poudre deviennent de plus en plus strictes. Les broyeurs à jet d'air et les broyeurs à billes jouent un rôle important dans la préparation des poudres céramiques et métalliques.

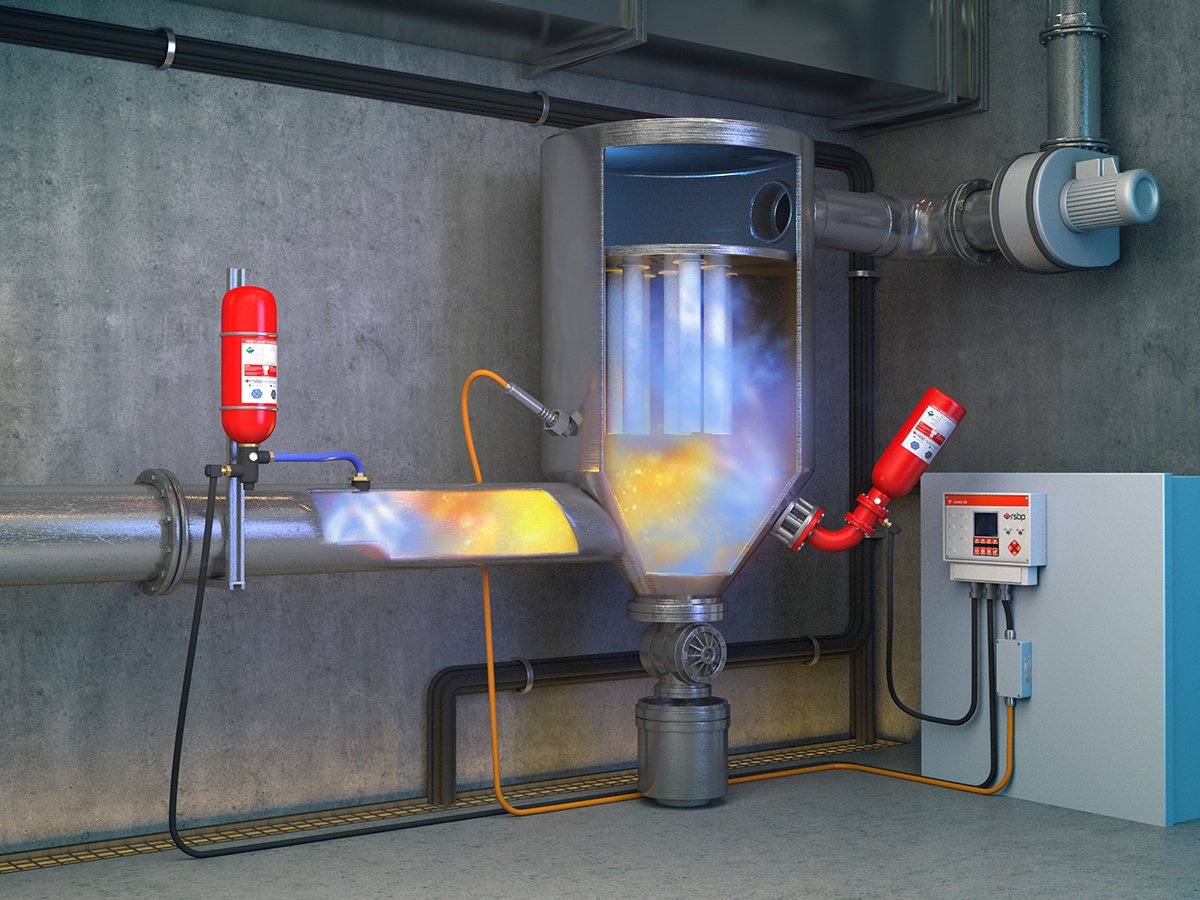

Technologie de prévention des explosions de poussière

L'explosion de poussière est une réaction chimique au cours de laquelle des poussières combustibles, mélangées à un gaz oxydant (tel que l'oxygène ou l'air) pour former un nuage de poussière dans un espace confiné, brûlent rapidement en présence d'une source d'inflammation, provoquant une augmentation rapide de la température et de la pression.

Les conditions d'une explosion de poussière comprennent généralement cinq facteurs :

(1) La présence de poussières susceptibles de réagir par oxydation avec un gaz oxydant ;

(2) La présence d'un gaz oxydant ;

(3) La présence d'une source de chaleur à haute température suffisante pour enflammer la poussière, c'est-à-dire une source d'inflammation ;

(4) La poussière est en suspension dans le gaz oxydant, formant un nuage de poussière, et atteignant la limite inférieure d'explosivité ;

(5) Le nuage de poussière est confiné dans un espace relativement clos.

Technologies de contrôle des explosions de poussière

(1) Protection contre les explosions

Cela consiste à renforcer les équipements et les installations pour qu'ils résistent à une certaine pression d'explosion, prévenant ainsi les dommages matériels. Pour la conception antidéflagrante, la pression de conception est généralement d'environ 1,0 MPa, basée sur la pression d'explosion maximale d'environ 0,9 MPa dans une sphère de 20 L. Cependant, la plupart des dépoussiéreurs ont actuellement une pression nominale de seulement 30 à 50 kPa, il est donc nécessaire d'envisager la décompression.

(2) Décompression

Cela consiste à installer des dispositifs de décompression, tels que des disques de rupture et des portes de décompression, sur les équipements et les installations afin de permettre la libération rapide de la pression d'explosion, réduisant ainsi la pression maximale à l'intérieur de l'équipement et minimisant les dommages aux équipements et au personnel. Les dispositifs de décompression doivent être conçus et agencés de manière rationnelle en fonction des caractéristiques de l'équipement et de l'environnement de travail, en tenant compte de l'effet d'amplification des turbulences internes dans les dépoussiéreurs et les lits fluidisés sur les explosions de poussière. Il est important de noter que la décompression ne peut que réduire la pression d'explosion maximale dans le conteneur et prévenir les dommages au conteneur ; elle ne peut pas empêcher la propagation de la flamme de l'explosion de poussière à d'autres conteneurs par les tuyaux.

(3) Isolation des explosions

Cela consiste à installer des vannes ou des suppresseurs d'isolation des explosions pour isoler la zone d'explosion des autres zones, empêchant ainsi l'explosion d'affecter l'ensemble du système. Cette méthode est souvent utilisée dans les systèmes de tuyauterie et d'équipement complexes pour garantir que, si une explosion se produit, l'impact puisse être maîtrisé dans la plus petite zone possible.

(4) Suppression des explosions

La suppression des explosions est également une méthode efficace pour réduire la pression d'explosion à l'intérieur d'un conteneur. Aux premiers stades d'une explosion, un agent extincteur (tel qu'un agent d'extinction d'incendie ou un gaz) est injecté rapidement pour inhiber la propagation et le développement de l'explosion. Les systèmes de suppression d'explosion sont généralement équipés de capteurs et de dispositifs de commande automatiques qui activent l'injection de l'agent extincteur dès la détection d'un signal d'explosion, permettant ainsi de maîtriser efficacement l'explosion.

Procédé de préparation et applications du dioxyde de titane de qualité pharmaceutique

Dans le système médical, le dioxyde de titane est utilisé comme pigment blanc pharmaceutique en raison de son insolubilité dans les acides et de ses propriétés stables. Il est utilisé dans les gélules, les poudres d'enrobage, les comprimés et les dispositifs médicaux, et convient à la fabrication de gélules opaques, d'enrobages de comprimés, de crèmes, de matériaux d'emballage pharmaceutique et d'encres pharmaceutiques. Dans les formulations pharmaceutiques, le dioxyde de titane est un composant important des revêtements protecteurs, améliorant la sécurité, l'efficacité et la qualité des médicaments sur de plus longues périodes. Grâce à sa capacité à diffuser la lumière et à absorber les rayons ultraviolets, le dioxyxe de titane prolonge la durée de conservation et assure la stabilité des médicaments en protégeant les principes actifs de la lumière UV et de la dégradation thermique.

Le dioxyde de titane est couramment utilisé dans la préparation de suspensions d'enrobage, de revêtements sucrés et de gélules de gélatine. Il peut également être mélangé à d'autres colorants et appliqué à des préparations topiques. Il peut également remplacer l'amidon comme excipient, agent d'enrobage, colorant et diluant UV dans la préparation de comprimés enrobés, de pilules, de granulés, de gélules et de préparations topiques. Dans les laques colorées, il est utilisé comme agent opacifiant pour assurer une couleur uniforme, ce qui lui confère un large éventail d'applications et des perspectives de marché prometteuses.

La production de dioxyde de titane de qualité pharmaceutique exige des normes strictes en matière de distribution granulométrique. Cela signifie que le produit brut obtenu par calcination doit subir un processus de broyage pour garantir que le dioxyde de titane résultant réponde aux exigences. Pendant la production, une technologie de broyage humide est utilisée, employant un broyeur à billes pour affiner davantage le produit brut initialement broyé et mis en suspension. Des billes de zircone et des dispersants sont utilisés pour assurer une distribution granulométrique uniforme après le broyage. Étant donné que le produit sera utilisé dans le domaine pharmaceutique, le processus de production évite l'ajout de réactifs chimiques supplémentaires pour le traitement de surface afin de prévenir l'introduction d'ions de métaux lourds. Après broyage jusqu'à la finesse requise, l'étape suivante est le lavage, dont le but est d'éliminer les agents de traitement des sels et les dispersants ajoutés avant la calcination. L'achèvement du lavage peut être contrôlé par une électrode de conductivité en ligne pour détecter les ions d'impuretés, ou en utilisant une solution de chlorure de baryum à 10 % pour garantir l'absence d'ions sulfate. Après un lavage réussi, le matériau est séché dans une étuve pour éliminer l'humidité, puis envoyé à un broyeur à jet d'air. Aucun agent de traitement organique n'est ajouté, ce qui évite la toxicité pour le corps humain causée par les agents de traitement organiques, empêche les interférences avec les principes actifs du médicament et améliore l'efficacité du médicament tout en réduisant les coûts de production. Le dioxyde de titane de qualité médicale possède un large éventail d'applications. Compte tenu de divers aspects tels que les examens, le diagnostic et le traitement médicaux, le dioxyde de titane constitue une méthode efficace pour le diagnostic et le traitement en médecine.

À partir des méthodes de préparation des produits pharmaceutiques, cette analyse examine les spécifications de dosage, les méthodes de préparation et les facteurs de risque potentiels liés à l'utilisation de ces produits, et analyse les facteurs limitants dans le domaine pharmaceutique.

Grâce aux progrès de la bioscience en matière d'hygiène et de santé, le champ d'application du dioxyde de titane de qualité médicale s'élargit continuellement, et des évaluations et analyses cliniques plus approfondies de son utilisation thérapeutique sont menées.

Quels sont les avantages de l'utilisation du sulfate de baryum dans les véhicules à énergies nouvelles ?

L'industrie des énergies nouvelles, l'une des industries stratégiques émergentes les plus prometteuses du XXIe siècle, connaît un développement rapide sans précédent. Face à l'importance croissante accordée à la protection de l'environnement et à la sécurité énergétique à l'échelle mondiale, les inconvénients des combustibles fossiles traditionnels deviennent de plus en plus évidents, tandis que les nouvelles sources d'énergie, grâce à leurs caractéristiques propres, renouvelables et à faible émission de carbone, deviennent progressivement une orientation clé de la transition énergétique mondiale.

Applications spécifiques du sulfate de baryum dans les véhicules à énergie nouvelle

Applications dans les matériaux de batterie : Le sulfate de baryum joue un rôle important dans les matériaux des batteries des véhicules à énergie nouvelle. En particulier dans les batteries au plomb, le sulfate de baryum, en tant qu'additif, contribue à améliorer les performances de décharge et à prolonger la durée de vie de la batterie. Plus précisément, le sulfate de baryum peut réduire la surtension de cristallisation du sulfate de plomb, ce qui facilite la précipitation des cristaux de sulfate de plomb générés pendant la décharge, augmentant ainsi la capacité de la batterie.

Applications dans les revêtements : Dans les revêtements de carrosserie des véhicules à énergie nouvelle, le sulfate de baryum, en tant que charge, augmente non seulement l'opacité et l'effet blanchissant du revêtement, mais améliore également l'adhérence et la viscosité du film de peinture, améliorant ainsi les performances d'application et la qualité du revêtement. De plus, le sulfate de baryum possède une excellente résistance aux intempéries, aux acides et aux bases, ainsi qu'une bonne brillance, ce qui peut améliorer les performances globales du revêtement.

Avantages du sulfate de baryum dans les véhicules à énergie nouvelle

Amélioration des performances de la batterie : L'ajout de sulfate de baryum permet d'améliorer efficacement la capacité de décharge et la durée de vie des batteries au plomb, ce qui est crucial pour l'autonomie et la densité énergétique élevées des véhicules à énergie nouvelle.

Protection renforcée de la carrosserie : L'application de sulfate de baryum dans les revêtements de carrosserie améliore non seulement la qualité esthétique du véhicule, mais renforce également sa résistance aux environnements difficiles, tels que les rayons ultraviolets et les pluies acides, protégeant ainsi le véhicule des dommages.

Applications du sulfate de baryum dans d'autres domaines et son impact potentiel sur les véhicules à énergie nouvelle

Applications dans le domaine médical : Bien que principalement utilisé dans le domaine médical, certaines caractéristiques du sulfate de baryum (telles que sa biocompatibilité et sa stabilité élevées) peuvent inspirer la conception des systèmes de gestion de batterie (BMS) des véhicules à énergie nouvelle, notamment en termes de sélection des matériaux et de sécurité.

Protection de l'environnement et durabilité : En tant que matériau respectueux de l'environnement, le faible impact environnemental du sulfate de baryum lors de sa production et de son utilisation est un signal positif pour l'industrie des véhicules à énergie nouvelle. Face à l'importance croissante accordée au développement durable à l'échelle mondiale, l'utilisation de matériaux respectueux de l'environnement tels que le sulfate de baryum contribue à la transition écologique du secteur des véhicules à énergie nouvelle.

Le sulfate de baryum joue un rôle important dans les matériaux des batteries et les revêtements de carrosserie de ces véhicules, améliorant non seulement leurs performances, mais aussi leur protection. Parallèlement, ses applications dans d'autres domaines offrent des perspectives et des sources d'inspiration pour son développement futur dans le secteur des véhicules à énergie nouvelle.

Les nombreuses applications de l'alumine sphérique

Grâce à sa surface spécifique plus importante et à sa distribution uniforme par rapport aux autres morphologies, la poudre d'alumine sphérique présente des performances supérieures dans les applications pratiques par rapport aux autres formes d'alumine. Elle peut être utilisée non seulement dans les céramiques, les catalyseurs et leurs supports, mais aussi dans divers domaines tels que le meulage, le polissage et les dispositifs électroniques.

Domaine des charges thermoconductrices

Avec l'avènement de l'ère de l'information, les dispositifs électroniques de pointe sont de plus en plus miniaturisés, et la chaleur générée par ces dispositifs augmente de façon exponentielle, ce qui impose des exigences importantes en matière de dissipation thermique. L'alumine étant largement disponible sur le marché, existant sous de nombreuses formes et étant moins chère que d'autres matériaux thermoconducteurs, et pouvant être ajoutée en grande quantité aux matériaux polymères, elle présente un excellent rapport coût-performance. Par conséquent, la plupart des matériaux isolants à haute conductivité thermique utilisent actuellement l'alumine comme charge à haute conductivité thermique.

Domaine des céramiques

L'ajout d'une certaine quantité de poudre d'alumine sphérique lors de la production de céramiques peut modifier considérablement les propriétés de ces dernières. La fragilité des céramiques à basse température affecte grandement leur champ d'application. Les matériaux céramiques additionnés de poudre d'alumine sphérique peuvent être utilisés pour fabriquer des céramiques ductiles à basse température.

Domaine du meulage et du polissage

Comparée à l'alumine granulaire ou en flocons traditionnelle, l'alumine sphérique présente une meilleure dispersibilité et une meilleure fluidité. Les abrasifs en poudre d'alumine sphérique peuvent être répartis uniformément dans le produit poli, évitant ainsi une accumulation anormale de poudre. De plus, la surface lisse des particules empêche de rayer la surface de la pièce, améliorant ainsi la finition de surface.

Domaine des matériaux électroniques et optiques

L'alumine sphérique a un large éventail d'applications dans les domaines électronique et optique. L'utilisation d'alumine sphérique comme substrat et l'ajout d'éléments de terres rares comme activateurs permettent de produire des matériaux luminescents rouges aux performances améliorées. Les particules d'alumine sphérique sont de taille uniforme et uniformément dispersées, présentant de meilleures performances de luminescence par rapport aux autres formes d'alumine, et permettant de mieux déterminer la structure de remplissage du matériau luminescent.

Domaine des catalyseurs et des supports

L'alumine possède un grand nombre de liaisons chimiques insaturées à sa surface et un grand nombre de centres actifs catalytiques, ce qui lui confère une activité chimique élevée. De plus, l'alumine sphérique présente les avantages d'une faible usure des particules, d'une longue durée de vie et d'une grande surface spécifique.

Domaine de l'impression 3D

L'alumine sphérique est l'un des matériaux les plus couramment utilisés pour l'impression 3D en raison de sa haute résistance, de sa sphéricité élevée et de sa résistance aux hautes températures. Revêtements de protection de surface

L'utilisation d'alumine sphérique comme matériau de revêtement par pulvérisation est actuellement l'un des domaines de recherche les plus prometteurs. Ce matériau de revêtement offre non seulement une protection aux matériaux polymères, au verre, aux métaux et aux alliages, mais prolonge également la durée de vie des produits en acier inoxydable, tels que les ustensiles de cuisine.

À tous égards, l'alumine fine est devenue l'un des nouveaux matériaux dont le développement est prioritaire pour notre pays. Grâce à ses applications étendues dans les secteurs traditionnels et à sa pénétration rapide dans les industries émergentes telles que les véhicules électriques et la production d'énergie photovoltaïque, la demande ne cesse de croître et l'industrie de l'alumine fine bénéficie de perspectives de marché prometteuses.

Cinq applications typiques de la poudre de talc

Lorsque les multiples propriétés exceptionnelles du talc sont exploitées dans les revêtements, il peut améliorer considérablement les performances des matériaux tout en réduisant substantiellement les coûts de production, ce qui conduit à une amélioration globale de la qualité des revêtements. Par conséquent, le talc est largement utilisé dans diverses formulations de revêtements.

Revêtements architecturaux

Lorsqu'il est utilisé dans les revêtements architecturaux, le talc offre d'excellentes propriétés d'application au pinceau, de rétention de brillance et d'étalement. Parallèlement, les propriétés de séchage, l'adhérence, la dureté et la résistance à la corrosion du revêtement sont considérablement améliorées. Il améliore le pouvoir couvrant à sec et humide, l'effet matifiant, la résistance à la fissuration et la résistance au frottement du revêtement, et peut considérablement améliorer le pouvoir colorant du dioxyde de titane, réduisant ainsi les coûts de production. Dans la fabrication des revêtements architecturaux, le talc est un composant indispensable.

Revêtements industriels

La poudre de talc est largement utilisée comme charge fonctionnelle dans divers revêtements industriels, en particulier dans les apprêts pour pièces. Grâce à ses bonnes propriétés de ponçage et de résistance à l'eau, la poudre de talc peut remplacer totalement ou partiellement les charges d'apprêt. Appliquée aux revêtements de structures en acier, la poudre de talc améliore efficacement les propriétés de sédimentation du revêtement, les propriétés mécaniques du film et la possibilité de repeindre. De nombreux produits, tels que les apprêts à séchage rapide et les revêtements pour véhicules de transport, privilégient l'utilisation de la poudre de talc.

Revêtements pour bois

Le talc trouve également sa place dans les revêtements pour bois (meubles).

L'application de la poudre de talc dans les revêtements pour bois concerne principalement les apprêts transparents et les couches de finition de couleur unie. La faible dureté de la poudre de talc confère au film de peinture une bonne ponçabilité, permettant de remplacer partiellement les agents de ponçage coûteux à base de stéarate de zinc. L'indice de réfraction du talc est similaire à celui des liants résineux, ce qui confère au revêtement une grande transparence. Cette caractéristique permet de bien mettre en valeur la texture naturelle du support et, lorsqu'il est utilisé dans les couches de finition mates, il peut remplacer partiellement les agents matifiants coûteux.

Lorsqu'il est utilisé dans les revêtements pour bois, le talc permet de maximiser le charme des meubles en bois tout en répondant aux attentes des consommateurs en matière de style de vie et en réduisant les coûts.

Revêtements anticorrosion

Le talc est également fréquemment utilisé dans le domaine des revêtements anticorrosion. Sa structure lamellaire naturellement stable augmente la viscosité de la peinture et offre un effet de protection au film de peinture. Tout en empêchant efficacement la pénétration de milieux corrosifs tels que les acides, les alcalis et les sels, le talc entrave également la pénétration de l'apprêt sur les substrats poreux, améliorant ainsi l'étanchéité et la ponçabilité de l'apprêt. Ces caractéristiques améliorent considérablement les performances anticorrosion du film de peinture. Dans le domaine des revêtements anticorrosion, le talc est un partenaire solide et fiable, digne de confiance.

Revêtements imperméables

Utilisé comme charge dans les revêtements imperméables, le talc en poudre réduit non seulement le retrait volumique pendant le durcissement du revêtement, améliore sa résistance à l'usure et son adhérence, et réduit les coûts, mais confère également au revêtement une bonne stabilité au stockage et une bonne résistance à la chaleur.

Plus important encore, le talc en poudre a un effet bénéfique sur l'allongement élastique et la résistance à la traction des revêtements imperméables : dans une certaine plage de concentration, l'augmentation de la quantité de talc en poudre entraîne une augmentation de l'allongement élastique et de la résistance à la traction du revêtement imperméable. Cela garantit une protection maximale de l'objet revêtu.

L'application du talc dans les revêtements pour le bâtiment, les revêtements industriels, les revêtements pour le bois, les revêtements anticorrosion et les revêtements imperméables ne représente qu'une petite partie de ses nombreux domaines d'application. Minéral non métallique non renouvelable et peu coûteux, le talc est également largement utilisé dans les cosmétiques, l'alimentation, la médecine, le caoutchouc, la céramique, les textiles, l'impression et la teinture, ainsi que l'industrie électronique. Il est certain que dans un avenir proche, grâce à des recherches plus poussées, notre compréhension du talc s'approfondira et ce minéral brillera de mille feux dans des domaines encore plus vastes.

Comment le sulfate de baryum contribue-t-il à la création de matériaux de revêtement de haute qualité ?

Le sulfate de baryum est particulièrement apprécié pour son exceptionnelle capacité de remplissage. Cela signifie qu'il permet d'optimiser efficacement les coûts de formulation tout en maintenant les performances du film de peinture, et qu'il est largement utilisé dans divers domaines, des revêtements industriels aux peintures décoratives.

Plus important encore, grâce à sa petite taille de particules, sa distribution uniforme, sa grande surface spécifique et son excellente fluidité, le sulfate de baryum présente une très faible abrasivité lors de sa mise en œuvre. Cette caractéristique se traduit directement par une meilleure efficacité de production : elle réduit considérablement l'usure des équipements de mélange, de pompage et de pulvérisation, prolongeant ainsi leur durée de vie et rendant le processus de production plus fluide et plus économique.

Cet avantage est pleinement démontré dans l'application des couches de primaire automatiques. Même avec des taux de remplissage élevés, le sulfate de baryum assure une excellente stabilité et des propriétés d'étalement optimales de la peinture, garantissant une uniformité et une fluidité exceptionnelles. Il offre ainsi une base parfaite pour l'application des couches de finition, ce qui est essentiel pour un revêtement automatisé, efficace et de haute qualité.

Le sulfate de baryum est bien plus qu'une simple charge. C'est un additif multifonctionnel qui combine une capacité de remplissage élevée, une faible abrasivité et d'excellentes propriétés d'étalement. Le choisir, c'est opter pour un « gage de qualité » fiable pour vos revêtements, améliorant les performances du produit tout en garantissant une production efficace.

Applications des matériaux céramiques avancés

Applications dans les aéronefs à grande vitesse

Les aéronefs à grande vitesse sont des équipements stratégiques que les grandes puissances militaires s'efforcent de développer. Leur vol supersonique et leurs structures profilées entraînent de sérieux problèmes d'échauffement aérodynamique. L'environnement thermique typique des aéronefs à grande vitesse implique des températures élevées et des contraintes thermo-mécaniques complexes et sévères. Les alliages haute température existants ne répondent plus aux exigences, ce qui a conduit à l'émergence des composites à matrice céramique. En particulier, les matériaux composites céramiques SiCf/SiC sont largement utilisés dans les composants structurels chauds tels que les aubes de turbine, les aubes directrices de tuyère et les anneaux extérieurs de turbine des moteurs d'avion. La densité de ces matériaux composites est environ quatre fois inférieure à celle des alliages haute température, ce qui permet une réduction de poids significative. De plus, ils peuvent fonctionner à des températures allant jusqu'à 1400 °C, simplifiant considérablement la conception des systèmes de refroidissement et augmentant la poussée.

Applications dans les blindages légers

Les blindages composites légers sont essentiels pour assurer la survie des équipements modernes. Le développement des fibres céramiques et des composites à matrice céramique renforcés par des fibres est fondamental pour l'application des blindages composites légers. Actuellement, les principaux matériaux céramiques de protection utilisés comprennent le B4C, l'Al2O3, le SiC et le Si3N4. Les céramiques de carbure de silicium, grâce à leurs excellentes propriétés mécaniques et à leur rentabilité, sont devenues l'un des matériaux céramiques pare-balles les plus prometteurs. Leurs diverses applications dans différents domaines de protection, notamment les équipements individuels des soldats, les véhicules blindés de l'armée, les hélicoptères armés, les véhicules spéciaux de police et civils, leur confèrent de vastes perspectives d'application. Comparées aux céramiques Al2O3, les céramiques SiC ont une densité plus faible, ce qui est bénéfique pour améliorer la mobilité des équipements.

Applications dans les armes légères

Les armes légères, en tant que composant important de l'armement, comprennent généralement les pistolets, les fusils, les mitrailleuses, les lance-grenades et les équipements individuels spéciaux (lance-roquettes individuels, missiles individuels, etc.). Leur fonction principale est de projeter des projectiles vers la zone cible afin de neutraliser ou de détruire les cibles ennemies. Les conditions d'utilisation des armes légères comprennent les hautes températures, les basses températures, la haute altitude, la chaleur humide, la poussière, la pluie, la combinaison poussière-pluie, le brouillard salin et l'immersion dans l'eau des rivières. La résistance à la corrosion est cruciale. Actuellement, les principaux procédés anticorrosion pour les armes légères comprennent le brunissage, l'anodisation dure, la technologie de pénétration contrôlée par ions, les revêtements de carbone amorphe et la nitruration plasma. En particulier pour les armes et équipements utilisés en milieu marin, l'exigence de résistance à la corrosion en atmosphère saline pendant plus de 500 heures représente un défi majeur pour les traitements de revêtement traditionnels.

Applications dans les canons d'armes à feu

Le canon est un composant essentiel des armes à projectile. Sa structure interne comprend la chambre, le cône de forcement et les rayures, la chambre et les rayures étant reliées par le cône de forcement. Les canons traditionnels sont généralement fabriqués en acier allié à haute résistance. Lors du tir, l'intérieur du canon est soumis aux effets combinés des gaz propulseurs et des projectiles, ce qui entraîne des fissures et un décollement du revêtement sur la paroi interne. Les dommages subis par l'âme du canon résultent de l'action répétée des gaz propulseurs et des projectiles, à haute température, haute pression et haute vitesse, sur la paroi du canon. Le cône de forcement et la bouche du canon sont généralement les premières parties à se détériorer.

Pour améliorer la durée de vie des canons, le chromage de l'âme est la méthode la plus courante, mais la température de résistance à l'oxydation de la couche de chrome ne dépasse pas 500 °C. Avec l'augmentation continue de la pression dans la chambre lors du tir et l'accroissement exponentiel des exigences en matière de durée de vie des canons, la pression et la température supportées par le canon augmentent également. L'utilisation de la dureté, de la résistance et de l'inertie chimique à haute température des céramiques permet de réduire efficacement l'érosion du canon et de prolonger sa durée de vie.

Applications dans les munitions

Les principaux composants des munitions sont l'ogive et la fusée. Composant le plus directement responsable des dommages, l'ogive se compose principalement de l'enveloppe, des éléments de fragmentation, de la charge explosive et de la fusée. L'amélioration continue de la létalité de l'ogive a toujours été un objectif majeur du développement des armes. En particulier pour les grenades à fragmentation, les fragments produits par l'explosion de l'ogive sont les éléments létaux, et la technologie de fragmentation efficace a toujours constitué un défi de recherche dans ce domaine.