Comment le sulfate de baryum joue-t-il un rôle important dans la production de batteries ?

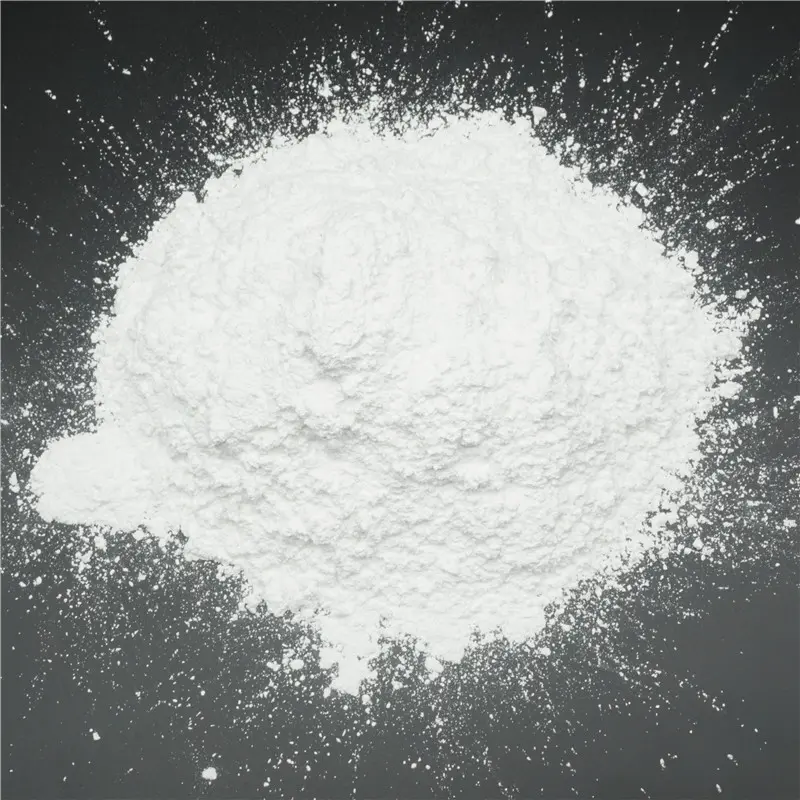

Le composant principal de la barytine est le sulfate de baryum (BaSO4), et ses utilisations les plus connues sont les agents de lestage des boues de forage pétrolier, les produits chimiques à base de baryum et les matières premières pour la radioprotection nucléaire.

Le sulfate de baryum présente les avantages d'une forte inertie chimique, d'une bonne stabilité, d'une résistance aux acides et aux alcalis, d'une dureté modérée, d'une densité élevée, d'une blancheur élevée et de la capacité d'absorber les rayons nocifs. C'est un matériau respectueux de l'environnement. Le sulfate de baryum nano de haute pureté a non seulement les utilisations du sulfate de baryum ordinaire, mais a également d'autres utilisations spéciales. Par exemple, il est largement utilisé dans les secteurs industriels tels que les revêtements, la fabrication du papier, le caoutchouc, l'encre et les plastiques.

Le sulfate de baryum a également une utilisation importante - l'extenseur inorganique le plus couramment utilisé dans la fabrication de batteries. En tant que nouvelle énergie de base, renouvelable et recyclable, les batteries sont largement utilisées dans divers domaines tels que les transports, les communications, l'électricité, les chemins de fer, la défense nationale, les ordinateurs et la recherche scientifique.

En tant que nouveau minéral énergétique, le sulfate de baryum joue un rôle très important dans la production de batteries. La principale raison de la réduction de la durée de vie de la batterie est la sulfatation de la plaque négative de la batterie. Par conséquent, dans les batteries au plomb-acide, le rôle principal du sulfate de baryum est d'améliorer l'activité de la plaque négative, d'empêcher la plaque de durcir et de prolonger la durée de vie de la batterie.

Dans la pâte de plomb négative de la batterie, du sulfate de baryum précipité avec d'excellentes propriétés de remplissage et des propriétés stables est généralement utilisé pour réduire le degré de sulfatation de l'électrode négative de la batterie. Les raisons sont les suivantes :

1. Le sulfate de baryum et le sulfate de plomb ont la même structure en treillis, ce qui permet au sulfate de plomb (PbSO_4) produit par l'électrode négative de la batterie à l'aide du sulfate de baryum (BaSO4) d'être réparti uniformément dans différentes positions de la plaque, inhibant ainsi la sulfatation irréversible et prolongeant la durée de vie de la batterie.

2. Le sulfate de baryum précipité a une petite taille de particule et une bonne dispersibilité. Des expériences ont montré qu'en l'absence d'agglomération, plus la taille des particules de sulfate de baryum est petite, plus le degré de sulfatation de l'électrode négative de la batterie est faible.

3. Le sulfate de baryum précipité est d'une grande pureté, ne contient presque pas de fer et n'est pas facile à décharger. Lorsque la batterie est déchargée, le PbSO4 peut avoir plus de centres cristallins, mieux empêcher la surface spécifique du plomb de rétrécir, améliorer l'activité de la plaque d'électrode négative, empêcher la plaque de durcir et prolonger la durée de vie de la batterie.

4. Le sulfate de baryum est extrêmement inerte et ne participe pas au processus redox de l'électrode. Il sépare mécaniquement le plomb du plomb ou du sulfate de plomb, maintenant ainsi une surface spécifique bien développée du matériau de l'électrode.

Fibre à haute conductivité thermique : ouverture d'une nouvelle ère de gestion thermique

À l'ère actuelle du développement technologique rapide, les problèmes de gestion thermique sont devenus l'un des principaux défis auxquels sont confrontés de nombreux domaines. Des besoins de dissipation thermique des équipements électroniques à la régulation de la température des vêtements fonctionnels, de la protection thermique dans l'aérospatiale à l'optimisation de la conduction thermique dans le domaine des nouvelles énergies, les fibres à haute conductivité thermique sont progressivement devenues le centre de la recherche et de l'industrie avec leurs performances uniques et leurs vastes perspectives d'application.

Avec le développement rapide de l'aérospatiale, des puces électroniques, de l'intelligence artificielle et d'autres domaines, les besoins d'application de la dissipation thermique à haute puissance et de la dissipation thermique ont mis en avant des exigences de plus en plus élevées pour les matériaux à haute conductivité thermique. Les fibres à haute conductivité thermique, telles que les fibres de carbone à base de brai mésophasé, les fibres de nitrure de bore, les fibres de nanotubes de carbone, les fibres de graphène, etc., présentent non seulement une excellente conductivité thermique élevée, mais ont également une résistance mécanique élevée, une conductivité thermique directionnelle et une aptitude au tissage. Ce sont des matériaux idéaux pour l'intégration structurelle et fonctionnelle des applications de dissipation thermique à haute puissance.

1. Excellente conductivité thermique : La caractéristique la plus notable de la fibre à haute conductivité thermique est son excellente conductivité thermique. Par rapport aux fibres traditionnelles, les fibres à haute conductivité thermique peuvent transférer la chaleur plus rapidement, réduire efficacement la température locale et améliorer l'efficacité de la conduction thermique. Cette caractéristique confère aux fibres à haute conductivité thermique des avantages uniques en termes de dissipation et de conduction thermiques.

2. Bonnes propriétés mécaniques : en plus de la conductivité thermique, les fibres à haute conductivité thermique ont généralement de bonnes propriétés mécaniques, telles qu'une résistance élevée, une ténacité élevée et une résistance à l'usure.

3. Légèreté et flexibilité : les fibres à haute conductivité thermique ont généralement un poids plus léger et une bonne flexibilité, et peuvent être tissées, tissées ou composites selon différents besoins pour fabriquer des matériaux de formes et de structures diverses.

4. Stabilité chimique : les fibres à haute conductivité thermique ont généralement une bonne stabilité chimique et peuvent maintenir leurs performances stables dans différents environnements chimiques. Cela permet aux fibres à haute conductivité thermique d'être utilisées dans diverses conditions de travail difficiles, telles que des températures élevées, des pressions élevées, des environnements corrosifs, etc.

Domaines d'application des fibres à haute conductivité thermique

1. Dissipation thermique des équipements électroniques : à mesure que les performances des équipements électroniques continuent de s'améliorer, leur problème de dissipation thermique est devenu de plus en plus important. Les fibres à haute conductivité thermique peuvent être utilisées comme matériaux de dissipation de chaleur et appliquées aux radiateurs, aux dissipateurs de chaleur et à d'autres composants d'équipements électroniques pour améliorer efficacement l'efficacité de dissipation de chaleur des équipements électroniques, réduire les températures de fonctionnement et prolonger la durée de vie des équipements.

2. Vêtements fonctionnels : Les fibres à haute conductivité thermique peuvent être utilisées dans les vêtements fonctionnels, tels que les vêtements de sport, les vêtements d'extérieur, etc., pour réguler la température du corps humain. Dans un environnement froid, les fibres à haute conductivité thermique peuvent transférer rapidement la chaleur générée par le corps humain, maintenir la température à l'intérieur des vêtements dans un état relativement stable, réduire l'accumulation de chaleur à l'intérieur des vêtements, évitant ainsi la transpiration due à la surchauffe, puis empêchant la transpiration de donner au corps humain une sensation de froid dans un environnement à basse température ; dans un environnement chaud, les fibres à haute conductivité thermique peuvent transférer rapidement la chaleur externe à la surface du corps humain, dissiper la chaleur par évaporation de la sueur et garder le corps au frais.

3. Aérospatiale : Dans le domaine de l'aérospatiale, les fibres à haute conductivité thermique peuvent être utilisées comme matériaux de protection thermique dans la coque extérieure, le moteur et d'autres pièces d'aéronefs, réduisant efficacement la chaleur générée par l'aéronef pendant le vol à grande vitesse et améliorant la sécurité et la fiabilité de l'aéronef. En outre, les fibres à haute conductivité thermique peuvent également être utilisées dans la dissipation thermique des équipements électroniques, le contrôle thermique des satellites et d'autres aspects dans le domaine de l'aérospatiale.

4. Nouveau domaine énergétique : Dans le domaine des nouvelles énergies, les fibres à haute conductivité thermique peuvent être utilisées comme séparateurs de batterie, matériaux d'électrode, etc. pour améliorer l'efficacité de charge et de décharge et la sécurité des batteries. En outre, les fibres à haute conductivité thermique peuvent également être utilisées dans la gestion thermique des nouveaux équipements énergétiques tels que les cellules solaires et les piles à combustible pour améliorer les performances et la stabilité des équipements.

Domaines d'application du noir de carbone conducteur

Le noir de carbone conducteur est un noir de carbone spécial typique dont la conductivité est généralement comprise entre 10-1 et 10-2S/cm. Le noir de carbone conducteur présente les avantages d'une conductivité électrique et thermique élevée, d'un faible coût de production, d'une stabilité à l'oxydation et d'une faible densité, et présente des avantages évidents par rapport aux poudres métalliques ou aux charges de fibres.

Domaine des batteries

Batterie lithium-ion :

LiFePO4, LiNiO2, LiCoO2 et d'autres matériaux actifs d'électrode positive sont des semi-conducteurs ou des isolants dont la conductivité n'est que de 10-9 à 10-3S/cm. Des additifs conducteurs doivent être ajoutés pour améliorer leur conductivité.

Pendant le processus de charge et de décharge, le matériau de l'électrode négative se dilate et se rétrécit à plusieurs reprises en raison de l'insertion/extraction de Li+, ce qui détruit le canal d'insertion de Li+ et réduit la capacité de décharge.

Autres batteries :

Batterie nickel-hydrogène : Appliquée à l'électrode négative, en tant que porteur d'électrons et additif conducteur, elle aide le matériau de l'électrode négative à mieux réaliser les réactions électrochimiques, à réduire la polarisation de l'électrode, à améliorer les performances de charge et de décharge de la batterie et sa durée de vie, et à réduire les réactions secondaires telles que la génération de gaz.

Batterie nickel-cadmium : Agit sur l'électrode négative pour améliorer la conductivité du matériau de l'électrode négative, réduire la résistance interne de la batterie, améliorer la capacité de décharge de courant important et l'efficacité de charge et de décharge, et réduire les pertes d'énergie et la génération de chaleur.

Domaine des produits en caoutchouc et en plastique

Produits antistatiques :

La fabrication de produits en caoutchouc antistatiques, tels que des feuilles de caoutchouc antistatiques, des bandes transporteuses antistatiques, des semelles en caoutchouc, des produits en caoutchouc médical, etc., peut empêcher efficacement la génération et l'accumulation d'électricité statique et éviter les dommages causés par l'électricité statique aux équipements et au personnel.

La production de produits en plastique conducteur, tels que des films conducteurs, des fibres conductrices, des produits en cuir conducteur, etc., a des applications importantes dans l'emballage électronique, le blindage électromagnétique et d'autres domaines.

Produits en caoutchouc et en plastique ordinaires : il peut améliorer la conductivité du caoutchouc et du plastique, leur donner certaines propriétés antistatiques, réduire l'impact de l'électricité statique sur les produits et améliorer les propriétés mécaniques et les propriétés de traitement des matériaux.

Domaine des matériaux de câbles

Matériau de blindage des câbles d'alimentation

Interférences anti-électromagnétiques : dans les câbles d'alimentation, du noir de carbone conducteur peut être ajouté à la couche de blindage du câble pour protéger efficacement les interférences électromagnétiques externes et garantir que le signal d'alimentation transmis par le câble est stable et précis.

Distribution homogénéisée du champ électrique : pendant le fonctionnement du câble, la distribution inégale du champ électrique interne peut provoquer des problèmes tels qu'une décharge partielle, affectant la durée de vie et la sécurité du câble.

Matériaux de câbles semi-conducteurs

Couche de blindage semi-conductrice : couche de blindage semi-conductrice utilisée pour les câbles moyenne et basse tension. Le noir de carbone conducteur peut être mélangé à des matériaux de base tels que le caoutchouc ou le plastique pour former un matériau composite semi-conducteur.

Amélioration des performances de traitement : l'ajout de noir de carbone conducteur peut améliorer les performances de traitement des matériaux de câbles, les rendant plus faciles à extruder et à façonner, et améliorant l'efficacité de la production et la qualité du produit.

Industrie de l'impression et du revêtement électroniques

Encre conductrice et revêtement conducteur :

L'ajout de noir de carbone conducteur peut rendre les encres et les revêtements conducteurs, et ils sont utilisés dans les circuits imprimés (PCB), les écrans électroniques, les revêtements de blindage électromagnétique et d'autres domaines.

Impression électronique :

Le noir de carbone conducteur peut être utilisé pour fabriquer des vêtements antistatiques, des textiles intelligents, etc. Dans certains environnements de travail qui nécessitent un antistatique, le port de vêtements antistatiques peut éviter les dommages causés par l'électricité statique aux équipements électroniques et les dommages au corps humain.

Autres domaines

Piles à combustible : dans les piles à combustible à électrolyte polymère, le noir de carbone conducteur peut être utilisé dans l'électrode à combustible et l'électrode à air comme porteur d'électrons et porteur de catalyseur pour favoriser la réaction électrochimique entre le combustible (comme l'hydrogène) et l'oxydant (comme l'oxygène), et améliorer l'efficacité et les performances de production d'énergie des piles à combustible.

Supercondensateurs : Le noir de carbone conducteur peut améliorer la conductivité et la capacité des électrodes des supercondensateurs, leur permettant de stocker et de libérer rapidement des charges, avec une densité énergétique et une densité de puissance plus élevées.

Domaines aérospatial et militaire : Utilisé pour fabriquer des matériaux de blindage antistatique et électromagnétique, tels que les revêtements de coque d'avion, les matériaux de coque de missile, etc., pour réduire l'impact de l'électricité statique sur les équipements et améliorer les performances furtives des équipements.

6 formes cristallines de carbonate de calcium

Le carbonate de calcium peut être divisé en forme cubique, en fuseau, en chaîne, sphérique, en flocons, en aiguilles, etc. selon la forme cristalline. Différentes formes de carbonate de calcium ont des domaines d'application et des fonctions différents.

Par conséquent, afin de répondre aux besoins de diverses industries pour différents produits de carbonate de calcium cristallin, il est nécessaire d'utiliser des méthodes de contrôle de la forme cristalline pour contrôler le processus de cristallisation du carbonate de calcium afin de produire des produits avec différentes formes cristallines.

1. Carbonate de calcium cubique

Le soi-disant cubique fait référence au carbonate de calcium dont les cristaux sont présentés sous forme de cubes au microscope électronique à transmission.

La production industrielle montre que dans le processus de production de carbonate de calcium de sodium à l'aide d'une technologie à basse température, sans ajouter d'agent de contrôle de la forme cristalline, le contrôle de la température de carbonatation peut obtenir un produit de carbonate de calcium cubique. La structure cristalline du carbonate de calcium précipité dépend en grande partie de la température à laquelle il est formé. Tant que la température à laquelle le noyau cristallin est formé est inférieure à 30°C, il peut être carbonisé en carbonate de calcium cubique.

2. Carbonate de calcium en forme de rose et en forme de fuseau

Le carbonate de calcium en forme de rose et en forme de fuseau est généralement utilisé dans la fabrication du papier, du caoutchouc, du plastique, du revêtement et d'autres industries, en particulier dans le papier à cigarette de haute qualité, ce qui peut améliorer les performances de combustion et la perméabilité à l'air du papier à cigarette.

La principale méthode de production de carbonate de calcium en forme de fuseau dans mon pays est la suivante : à température ambiante, la concentration de lait de chaux est contrôlée à environ 35 % (rapport pondéral) et 30 à 40 % (rapport volumique) de gaz mixte CO2 sont introduits dans le réacteur pour la carbonisation. Le processus de carbonisation est effectué à température ambiante. En raison de la réaction exothermique, la température du réacteur passe de la température ambiante à environ 75 °C. La morphologie du produit est principalement fusiforme et la taille des particules est généralement de quelques microns.

3. Carbonate de calcium en chaîne

Le carbonate de calcium ultrafin en forme de chaîne est composé de plusieurs à des dizaines de grains fins de carbonate de calcium reliés les uns aux autres et présente une structure en chaîne. Avec différentes conditions de synthèse, il y aura différentes tailles de particules et différents rapports d'aspect.

Le carbonate de calcium ultrafin en forme de chaîne a un excellent effet de renforcement sur le caoutchouc naturel et le caoutchouc synthétique. En tant que charge de renforcement, il peut remplacer partiellement le noir de carbone ou le noir de carbone blanc, réduisant considérablement les coûts de production. De plus, le carbonate de calcium ultrafin en forme de chaîne est utilisé comme additif dans les industries du revêtement, de la fabrication du papier et du plastique, montrant d'excellentes performances et ayant de larges perspectives d'application.

Il existe de nombreux rapports sur la synthèse du carbonate de calcium en forme de chaîne, mais la méthode générale consiste à ajouter un contrôleur de forme cristalline pour contrôler la croissance du noyau cristallin lorsque la suspension de Ca (OH) 2 devient une émulsion colloïdale visqueuse à mi-chemin pendant le processus de carbonisation. Les principaux contrôleurs de forme cristalline sont les sels de magnésium, les sels de potassium, les polyphosphates de sodium, les sels métalliques hydrosolubles et les agents chélateurs.

4. Carbonate de calcium sphérique

En raison de sa bonne douceur, de sa fluidité, de sa dispersibilité et de sa résistance à l'usure, le carbonate de calcium nano sphérique est largement utilisé dans le caoutchouc, la peinture de revêtement, l'encre, la médecine, le dentifrice et les cosmétiques.

Le carbonate de calcium sphérique est généralement préparé par réaction à basse température de sel de calcium et de carbonate dans une solution alcaline concentrée. Les principaux régulateurs de forme cristalline sont les sels de magnésium, les sels de potassium et le polyphosphate de sodium.

5. Carbonate de calcium en flocons

Le carbonate de calcium en flocons convient à l'industrie papetière et peut produire du papier avec une excellente absorption d'encre, une blancheur, une imprimabilité et une douceur excellentes. En tant que charge et agent de renforcement, le carbonate de calcium en flocons présente une douceur, une brillance, une résistivité et un coefficient d'élasticité élevés dans le mélange en raison de sa disposition non conventionnelle.

Lorsque le carbonate de calcium nano en flocons est utilisé pour le pigment du papier couché, il présente une bonne fluidité et une bonne dispersibilité, et a une brillance et une douceur supérieures au carbonate de calcium léger PCC à broche ordinaire.

6. Carbonate de calcium en aiguilles

Le carbonate de calcium en aiguilles a un grand rapport hauteur/largeur. Il peut améliorer considérablement la résistance aux chocs et la résistance à la flexion des plastiques lorsqu'il est utilisé comme charge pour les plastiques ; l'effet de renforcement est plus important lorsqu'il est utilisé dans le caoutchouc.

Application et transition de phase de différentes alumines cristallines

Dans les domaines de l'exploitation minière, de la céramique et de la science des matériaux, l'oxyde d'aluminium (formule chimique Al2O3), également connu sous le nom de bauxite, est un composé ionique doté de fortes liaisons chimiques. Il présente d'excellentes caractéristiques telles qu'une dureté élevée, une résistance mécanique élevée, une résistance à la corrosion chimique, une bonne résistance à l'usure et une bonne conductivité thermique. C'est une matière première chimique importante dans l'industrie.

Il existe deux principales façons d'organiser la structure cristalline de l'oxyde d'aluminium : l'une consiste à disposer les atomes d'oxygène en empilement hexagonal, et l'autre consiste à disposer les atomes d'oxygène en empilement cubique.

(1) Propriétés et applications de l'α-Al2O3

L'α-Al2O3 est communément appelé corindon. L'α-Al2O3 est un cristal blanc et est le type de cristal d'alumine le plus courant et le plus stable. Il appartient à la structure compacte trigonale. Dans la structure cristalline de l'α-Al2O3, les ions oxygène sont disposés selon un motif hexagonal compact, se répétant dans deux couches d'ABABAB... pour former plusieurs formes octaédriques, tandis que les ions aluminium remplissent les espaces entre chaque octaèdre.

Actuellement, l'α-Al2O3 est largement utilisé dans les matériaux abrasifs, les matériaux réfractaires, les substrats de circuits intégrés et les céramiques fonctionnelles structurelles.

(2) Propriétés et applications du β-Al2O3

Le β-Al2O3 est en fait un aluminate, qui est un composé composite composé d'oxydes métalliques et d'oxyde d'aluminium. Les ions métalliques tels que Na+ peuvent diffuser rapidement dans cette couche plane, de sorte que les cristaux de β-Al2O3 peuvent conduire l'électricité et constituent un type important d'électrolyte solide. Par conséquent, le β-Al2O3 peut être utilisé pour préparer des matériaux de diaphragme d'électrolyte solide dans les batteries sodium-soufre, et peut également jouer un rôle important dans la conduction ionique et l'isolation des électrodes positives et négatives de la batterie.

(3) Propriétés et applications de γ-Al2O3

Le γ-Al2O3 est l'oxyde d'aluminium à l'état de transition le plus couramment utilisé. Il n'existe pas dans la nature. Dans sa structure, les ions oxygène peuvent être approximés comme cubiques et étroitement regroupés, tandis que les ions aluminium sont répartis de manière irrégulière dans les vides octaédriques et tétraédriques formés par les ions oxygène, appartenant à la structure spinelle. Le processus de préparation du γ-Al2O3 est relativement simple et sa température de formation est relativement basse, généralement dans la plage de 500 à 700 °C. Le γ-Al2O3 est insoluble dans l'eau mais peut généralement être dissous dans un acide ou un alcali.

Transformation de phase de différentes alumines cristallines

Parmi les différentes formes cristallines, seul l'α-Al2O3 est une phase cristalline stable, et toutes les autres phases sont des phases de transition, qui sont dans un état thermodynamiquement instable. À mesure que la température augmente, l'alumine de transition instable peut se transformer en une phase stable, ce qui constitue une transformation irréversible de la reconstruction du réseau.

Pour obtenir de l'α-Al2O3 stable, un contrôle parfait du processus est nécessaire depuis le criblage initial du minerai, la synthèse de la poudre jusqu'au frittage. La préparation de l'alumine à haute température au pays et à l'étranger utilise généralement de l'hydroxyde d'aluminium industriel ou de l'alumine industrielle comme matières premières, forme une phase de transition par déshydratation, puis subit de multiples transformations de phase à haute température, et se transforme finalement en phase α-Al2O3.

La gibbsite (Al(OH)3) et la boehmite (AlOOH) sont les précurseurs les plus couramment utilisés pour la préparation de l'α-Al2O3. Dans le processus de traitement thermique initial, l'hydroxyde d'aluminium se transforme en alumine de transition sous la forme d'une structure métastable, et se termine finalement par la phase thermodynamiquement stable de l'α-Al2O3.

Dans l'industrie, différentes méthodes de calcination sont généralement utilisées pour transformer la phase métastable γ-Al2O3 en phase α-stable afin de préparer de l'α-Al2O3 de différentes morphologies. L'α-Al2O3 de différentes morphologies peut être produit en contrôlant différentes températures de calcination, en ajoutant différents types d'additifs, en utilisant des méthodes de broyage, etc. En général, des cristaux d'α-Al2O3 de différentes formes telles que des cristaux en forme de ver, de flocon, en forme de colonne, sphériques, sphériques et fibreux sont inclus.

Avec le développement rapide de l'industrie céramique, de l'industrie pharmaceutique, de l'industrie électronique et de l'industrie des machines, la demande du marché en alumine a encore beaucoup de marge de développement, de sorte que la recherche sur l'alumine revêt une importance capitale. La compréhension et la maîtrise de la structure cristalline et des propriétés de l'alumine sont une condition préalable importante à la préparation de poudre d'alumine. Différentes formes cristallines d'alumine ont des domaines d'application différents. L'α-Al2O3 est la plus stable de toutes les formes d'alumine. Lors de la production, différents types de cristaux d'α-Al2O3 sont généralement préparés en contrôlant l'environnement de croissance des cristaux d'α-Al2O3 pour répondre aux besoins des céramiques, des matériaux réfractaires et d'autres nouveaux matériaux fonctionnels pour différentes microstructures cristallines d'α-Al2O3.

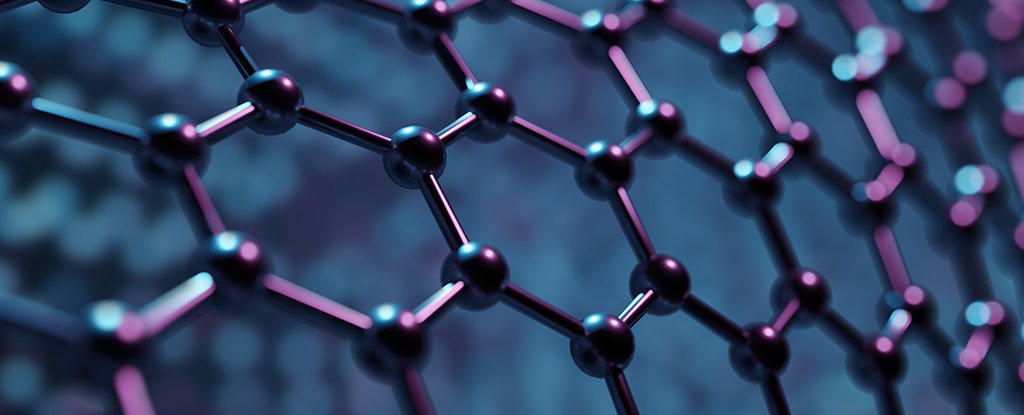

Les principaux domaines d'application du graphène

(1) Application dans le domaine de l'électrochimie

Le graphène est un matériau carboné avec une structure en grille stratifiée. Il présente une excellente conductivité électrique, une stabilité chimique et une stabilité thermique. Il peut être utilisé dans les supercondensateurs, les batteries lithium-ion, les batteries sodium-ion, les batteries plomb-acide, les batteries lithium-soufre, les batteries métal-air, etc.

À l'avenir, la manière d'utiliser des matières premières bon marché et des processus simples pour obtenir une production de produits de haute qualité et de tirer pleinement parti des avantages structurels uniques du graphène pour différents dispositifs de stockage d'énergie électrochimique sera un point chaud de la recherche.

(2) Application dans le domaine des matériaux photocatalytiques

Le graphène présente une excellente conductivité électrique, des propriétés de transport d'électrons, une surface spécifique élevée et d'autres propriétés.

(3) Application dans le domaine des revêtements résistants à la corrosion

Les revêtements en graphène ont non seulement la protection cathodique des revêtements époxy riches en zinc et les propriétés de blindage des revêtements en flocons de verre, mais ont également une excellente adhérence, étanchéité et ténacité.

(4) Application dans le domaine biomédical

Étant donné que la surface du GO contient un grand nombre de groupes fonctionnels contenant de l'oxygène (-OH, -COOH, etc.), elle peut lui conférer une bonne hydrophilie et le GO bidimensionnel présente une bonne biocompatibilité, de sorte qu'il a des perspectives d'application potentielles dans les domaines biomédicaux tels que le chargement de médicaments et l'administration de gènes.

(5) Application dans le domaine des capteurs

Le graphène possède d'excellentes propriétés physiques et chimiques telles qu'une surface spécifique élevée, une conductivité et une biocompatibilité élevées, ce qui est propice à l'amélioration de la capacité d'adsorption des molécules sensibles et à l'augmentation de la vitesse des réactions biochimiques. Ces excellentes propriétés en font un matériau candidat idéal pour la préparation de capteurs.

(6) Application dans le domaine des circuits intégrés

Le graphène présente une bonne conductivité thermique et une bonne stabilité thermique, et peut être introduit dans des circuits à base de silicium pour atteindre l'objectif d'améliorer la dissipation rapide de la chaleur.

(7) Application dans le domaine des cellules solaires

Le graphène, en tant que semi-conducteur bidimensionnel sans espace unique, possède des propriétés telles qu'une mobilité élevée des porteurs de charge et une surface spécifique élevée. Le film préparé présente également une transparence optique, une conductivité et une flexibilité élevées. Par conséquent, le graphène a une large gamme d'applications dans la couche de transport d'électrons, la couche de transport de trous, la couche tampon, la contre-électrode, etc. dans les cellules solaires.

(8) Application dans le domaine des nanocomposites

Le graphène peut être combiné à d'autres matériaux de propriétés différentes pour former des matériaux composites en raison de sa structure poreuse lâche, de sa conductivité élevée et de sa résistance élevée. Avec d'excellentes propriétés telles qu'une résistance élevée, un module d'élasticité élevé, une surface spécifique élevée et une stabilité, les propriétés mécaniques des matériaux peuvent être efficacement améliorées ou renforcées.

(9) Application dans le domaine de l'absorption électromagnétique des micro-ondes

Le graphène a non seulement une structure physique et chimique unique et d'excellentes propriétés mécaniques et électromagnétiques, mais il possède également de bonnes propriétés d'absorption des micro-ondes. De plus, il peut être combiné à des nanoparticules magnétiques pour préparer un nouveau type de matériau absorbant. Ce matériau présente à la fois une perte magnétique et une perte électrique et a des perspectives d'application potentielles dans les domaines du blindage électromagnétique et de l'absorption des micro-ondes.

(10) Application dans d'autres domaines

Les groupes fonctionnels contenant de l'oxygène sur GO peuvent être adsorbés avec les sites actifs des tissus en coton. Le chargement de GO sur les tissus en coton peut améliorer efficacement les propriétés antibactériennes et de protection UV des tissus.

Le graphène est considéré comme un matériau de stockage d'hydrogène idéal en raison de ses excellentes performances, de sa grande surface spécifique et de sa résistance mécanique ultra-élevée.

Connaissez-vous les 4 degrés du talc ?

En tant que charge plastique, la poudre de talc peut non seulement économiser l'utilisation de résine, mais aussi améliorer considérablement les propriétés physiques du produit et jouer un rôle de renforcement. La poudre de talc d'une finesse suffisante peut améliorer considérablement la rigidité, la résistance aux chocs, la résistance au fluage, la dureté, la résistance aux rayures de surface, la résistance à la chaleur et la température de déformation à chaud du produit.

Lors du choix du talc, il faut tenir compte au moins des « quatre degrés » du talc lui-même, à savoir : pureté, blancheur, flocons et finesse. D'une manière générale, pour évaluer la qualité des produits à base de talc, il faut au moins tenir compte des quatre facteurs ci-dessus.

Pureté

La pureté fait référence à la teneur en talc du produit. Le talc contient des impuretés dans la nature et la production industrielle, et il est impossible que des produits à base de talc purs à 100 % existent dans l'industrie. Sans aucun doute, plus la pureté de la poudre de talc est élevée, meilleur est l'effet de renforcement. Certaines impuretés dans la poudre de talc réduisent non seulement la pureté de la poudre de talc, mais ont également un impact significatif sur les performances du produit final.

Blancheur

Il existe deux types de blancheur dans l'industrie du talc : la blancheur étroite et la blancheur large. La blancheur étroite est une définition générale de la blancheur, qui peut être exprimée par la blancheur de lumière bleue R457, Y, L*, la blancheur Ganz et la blancheur Hunter. La blancheur large comprend la blancheur sèche, la blancheur humide et la teinte. La blancheur dite humide est la blancheur mesurée après avoir ajouté une quantité appropriée de DMP (phtalate de diméthyle) à la poudre de talc.

Pour les mêmes matières premières, plus la taille des particules est fine, plus la blancheur est élevée. Plus la teneur en humidité est élevée, plus la blancheur est faible. Bien que la blancheur n'ait aucun effet sur les propriétés physiques du produit, il est très important de maintenir la pureté de la couleur pour les produits de couleur claire.

Flocons

L'effet de renforcement significatif de la poudre de talc sur les produits en plastique provient principalement de sa structure micro-feuilletée unique. Plus la structure feuilletée de la poudre de talc est complète, plus son effet de renforcement est évident. Les deux principaux facteurs qui affectent la forme des flocons du produit sont : la pureté de la poudre de talc et la technologie de traitement de la poudre.

Les impuretés dans la poudre de talc n'ont pas de structure floconneuse. Plus la poudre de talc est pure, moins il y a d'impuretés et meilleure est la structure floconneuse. Dans le processus de micronisation du produit, la structure floconneuse du produit est maintenue différemment lorsque différentes méthodes sont utilisées. Des méthodes et des conditions de fonctionnement inappropriées peuvent même détruire sa structure floconneuse.

Finition

La micronisation est la tendance de développement des produits à base de talc. Plus le produit est fin, meilleur est l'effet de renforcement. Dans le même temps, l'énergie de surface des particules augmente, il est facile de s'agglomérer, difficile de se disperser et coûteux. Par conséquent, nous devons choisir des produits avec une finesse appropriée en fonction de notre propre niveau technique et de nos besoins réels, et non pas plus c'est fin, mieux c'est.

L'évaluation de la taille des particules d'un produit à base de talc ne peut pas être basée uniquement sur la finesse moyenne. Il existe au moins deux indicateurs pour évaluer la qualité d'un produit : D50 et D100 (ou D98).

Les produits devenant de plus en plus fins, les exigences en matière de forme microscopique et de distribution granulométrique du talc fin après broyage sont plus élevées. L'indicateur principal pour évaluer la distribution granulométrique est passé de D50 à D97, D98 et maintenant D100. Dans le même temps, la reproductibilité de la distribution granulométrique est plus stricte. Lors de l'évaluation d'un produit, sa taille moyenne de particule doit non seulement répondre aux exigences, mais surtout, la distribution granulométrique doit être aussi étroite que possible, avec le moins de grosses particules possible.

Le produit doit s'efforcer d'obtenir la même distribution granulométrique pour chaque lot, ce qui est très difficile dans la pratique de la production. Dans les produits à base de talc haut de gamme, le contrôle de la distribution granulométrique, en particulier du nombre de particules grossières, est une technologie très critique, qui nécessite à la fois un équipement de classement à haute efficacité, haute précision et fiable, ainsi qu'une riche expérience d'exploitation et des capacités de maintenance des équipements. En Chine, seules 6 à 7 entreprises maîtrisent une technologie de contrôle de la taille des particules relativement mature.

La distribution granulométrique peut être mesurée à l'aide d'un instrument de distribution granulométrique, notamment la méthode laser et la méthode de sédimentation. Cependant, dans la pratique de la production, la méthode de criblage est principalement utilisée pour détecter la quantité de particules grossières.

Il convient de noter que la poudre de talc a une grande surface spécifique et une faible densité volumique en raison de sa propre structure feuilletée. La densité volumique de la poudre de talc de 325 mesh est de 0,8 à 0,9 g/cm3, tandis que la poudre de talc de 1250 mesh est tombée à 0,25 à 0,3 g/cm3 et celle de 4000 mesh n'est que d'environ 0,12 g/cm3. Cela entraîne une grave pollution par la poussière lors de l'utilisation, des difficultés de mélange, des coûts accrus et des rendements réduits. De plus, le coût du fret pour les livraisons longue distance est assez élevé.

L'importance du nitrure de silicium (SiNx) dans les puces

![]()

Dans la fabrication des puces, il existe un matériau qui joue un rôle essentiel : le nitrure de silicium (SiNx). Bien qu'il ne reçoive pas la même attention que d'autres matériaux semi-conducteurs plus connus tels que le silicium (Si), l'arséniure de gallium (GaAs) ou le nitrure de gallium (GaN), son importance est incontestable. On peut dire que la plupart des puces utiliseront ce matériau.

Dans l'industrie des semi-conducteurs, le nitrure de silicium utilisé dans diverses applications est souvent non uniforme, généralement représenté par SiNx. Le SiNx est un matériau amorphe dont les propriétés dépendent du rapport azote/silicium, c'est-à-dire de la valeur de x. Lorsque la valeur de x change, les propriétés physiques et chimiques du nitrure de silicium changent également. Le nitrure de silicium se présente sous de nombreuses formes, notamment Si3N4, Si2N2, SiN, etc.

Si3N4 est un matériau cristallin, ce qui signifie que le rapport silicium/azote est fixe. Lorsque la valeur de x est égale à 4/3, SiNx est égal à Si3N4. Cependant, dans les applications pratiques, le SiNx n'est souvent pas fixe et son rapport silicium/azote peut être ajusté en modifiant les paramètres du processus PVD ou CVD.

Le nitrure de silicium présente d'excellentes propriétés d'isolation, avec une résistivité allant jusqu'à 10^14 Ω·cm, dépassant de loin certains matériaux isolants courants tels que l'oxyde de silicium (SiO2). Sa faible constante diélectrique en fait une couche d'isolation idéale dans les applications micro-ondes et radiofréquences. La couche de nitrure de silicium agit également comme une barrière à la diffusion des impuretés dans la puce. Elle peut empêcher les dopants tels que le bore et le phosphore de modifier les caractéristiques de l'appareil par diffusion. En outre, elle peut également empêcher la diffusion d'ions métalliques pour éviter les défauts tels que les courts-circuits.

Le nitrure de silicium présente une excellente stabilité thermique, qui est déterminée par ses propriétés chimiques et sa structure cristalline particulières. Il peut rester stable dans des environnements à haute température sans décomposition chimique ni changements physiques comme d'autres matériaux. C'est parce que dans la structure cristalline du nitrure de silicium, chaque atome de silicium est combiné à quatre atomes d'azote sous la forme d'un tétraèdre, et chaque atome d'azote est également combiné à quatre atomes de silicium sous la forme d'un tétraèdre. Cette structure rend le réseau cristallin du nitrure de silicium extrêmement stable et difficile à déformer. Par conséquent, il est utilisé comme couche isolante de grille lors de la fabrication de transistors à haute mobilité électronique (HEMT).

Quels sont les avantages du SiNx par rapport au SiO2 ?

Une meilleure stabilité thermique, une dureté plus élevée et une gravure plus difficile.

La différence et l'application de la calcite et de la dolomite

La calcite et la dolomite sont toutes deux des roches carbonatées aux structures cristallines similaires. Ce sont des minéraux communs dans les strates et sont abondants dans la nature. Les deux peuvent être broyées et largement utilisées dans de nombreux domaines, mais leur composition et leurs utilisations sont très différentes.

Les principaux composants de la calcite et de la dolomite sont le carbonate de calcium, mais la calcite, une roche sédimentaire, est relativement solide, avec une faible porosité et une faible perméabilité, et les fluides souterrains ne peuvent souvent pas bien y pénétrer. Bien que la dolomite contienne également une grande quantité de carbonate de calcium, elle contient également une quantité considérable de carbonate de magnésium. La dolomite a plus de fissures que les strates de carbonate de calcium, elle a donc une bonne perméabilité.

La calcite et la dolomite peuvent toutes deux être broyées et utilisées. La calcite peut être broyée en poudre pour obtenir du carbonate de calcium lourd, qui est une charge inorganique en poudre couramment utilisée. Il présente les caractéristiques d'une grande pureté chimique, d'une grande inertie, d'une réaction chimique difficile et d'une bonne stabilité thermique. Par conséquent, il peut être utilisé dans le caoutchouc, le plastique, la fabrication du papier, la construction (mortier sec, béton), le marbre artificiel, l'alimentation animale, le revêtement en poudre de mastic et d'autres industries. L'ajout d'une grande quantité de poudre de calcite au caoutchouc peut améliorer la résistance à la traction, la résistance à la déchirure et la résistance à l'usure du caoutchouc ; l'ajout de poudre de calcite aux produits en plastique peut jouer un certain rôle de squelette, ce qui peut non seulement améliorer la stabilité du produit, mais aussi améliorer la dureté du produit, la douceur de la surface, etc.

La dolomite a de nombreuses utilisations après avoir été broyée en poudre fine, parmi lesquelles la plus largement utilisée est dans le domaine des revêtements. La poudre de dolomite de 325 mesh est la principale matière première de la poudre blanche et peut également produire de la poudre de mastic et du mortier sec. Broyée à plus de 800 mesh, la blancheur atteint 95 et après traitement de surface, elle peut être utilisée comme charge pour la peinture au latex. La poudre de dolomite modifiée est également une charge dans l'industrie du caoutchouc et du papier, ce qui peut améliorer les performances du produit et réduire les coûts. Les ébauches en céramique sont également mélangées à de la poudre de dolomite, ce qui peut réduire la température de cuisson de l'ébauche et augmenter la transparence de l'ébauche. De plus, la poudre de dolomite est également un purificateur et un adsorbant idéal des eaux usées, et peut également être utilisée pour fabriquer des agents de fonte des neiges.

La ligne de production de broyeur à boulets ALPA + extension intègre le broyage et le transport, et peut être utilisée pour préparer de la poudre ultrafine de calcite et de dolomite

【Domaines d'application】: matériaux de construction, produits chimiques, métallurgie, revêtements, fabrication de papier, caoutchouc, médecine, alimentation et autres domaines.

【Matériaux applicables】: bauxite, kaolin, barytine, fluorite, talc, scories, poudre de chaux, wollastonite, gypse, calcaire, roche phosphatée, calcite, marbre, dolomite, feldspath potassique, sable de quartz, bentonite, minerai de manganèse et autres matériaux.

Application de la céramique d'alumine

Les céramiques sont utilisées comme biomatériaux pour combler les défauts des dents et des os, fixer les greffes osseuses, les fractures ou les prothèses osseuses et remplacer les tissus malades. On les appelle biocéramiques. Elles sont largement utilisées dans le domaine médical en raison de leurs excellentes caractéristiques telles qu'une résistance élevée, une résistance à l'usure, une résistance à la compression et à la flexion plus élevée et une biocompatibilité élevée.

Le concept de céramique d'alumine couvre un large éventail. Outre la céramique d'alumine pure, tout matériau céramique dont la teneur en alumine est supérieure à 45 % peut être appelé céramique d'alumine. Les céramiques d'alumine ont de nombreux cristaux isomorphes et hétéromorphes, mais les plus couramment utilisés sont uniquement α-Al2O3 et γ-Al2O3. En raison de leurs différentes structures cristallines, elles ont des propriétés différentes. Parmi elles, α-Al2O3, également connu sous le nom de corindon, est la principale phase cristalline des céramiques d'alumine, avec une résistance mécanique élevée, une résistance aux températures élevées et une résistance à la corrosion.

Utilisation de la céramique d'alumine dans les articulations artificielles

La céramique d'alumine de haute pureté présente un coefficient de frottement très faible, une dureté élevée et une bonne mouillabilité, ce qui la rend très adaptée à une utilisation comme surface de frottement articulaire. Seule l'alumine de haute pureté peut être utilisée dans le domaine médical, et les impuretés qui peuvent former des phases limites de grains de verre (telles que la silice, les silicates métalliques et les oxydes de métaux alcalins) doivent être inférieures à 0,1 % en poids, car la dégradation de ces impuretés entraînera des sites de concentration de contraintes où des fissures apparaîtront. Des études ont montré qu'en sélectionnant des paramètres de frittage appropriés (température, temps, taux de chauffage/refroidissement) et des additifs dopants (tels que l'oxyde de magnésium, l'oxyde de zirconium et l'oxyde de chrome), la taille des grains et la porosité de l'alumine peuvent être contrôlées, et la ténacité et la résistance à la rupture de l'alumine peuvent être efficacement améliorées.

Les matériaux composites formés d'oxyde de zirconium et d'alumine sont appelés alumine durcie à l'oxyde de zirconium (ZTA) ou zircone durcie à l'alumine (ATZ), qui jouent également un rôle important dans les matériaux articulaires artificiels. Ces deux matériaux composites dépendent de la teneur des principaux composants. Ces matériaux composites combinent la capacité de durcissement de l'oxyde de zirconium avec la faible sensibilité de l'alumine à la dégradation dans les fluides biologiques à basse température. Selon les exigences de conception du matériau, l'ATZ peut être utilisé lorsqu'une résistance élevée à la fracture est requise, tandis que le ZTA peut être utilisé lorsqu'une dureté est requise. Il n'existe pas suffisamment de données cliniques pour montrer que les surfaces d'appui articulaires en ZTA présentent de plus grands avantages en termes de résistance à l'usure. Des études ont montré que l'application du ZTA et de l'alumine durcie à base d'oxyde de zirconium (ZPTA) en chirurgie articulaire est bien supérieure à celle de l'ATZ.

Application de la céramique d'alumine dans la restauration orale

Les céramiques d'alumine ont une transmission de la lumière et une couleur qui correspondent à celles des vraies dents et sont légèrement toxiques. Les céramiques d'alumine ont une conductivité thermique considérablement faible, ce qui réduit la stimulation des aliments froids et chauds sur la pulpe. Les céramiques de zircone sont résistantes à l'usure, à la corrosion et aux températures élevées, et leur couleur est similaire à celle des vraies dents. Elles conviennent à la restauration dentaire et ont une résistance élevée. Selon la composition physique des matériaux céramiques d'alumine et les différents procédés de fabrication, les céramiques d'alumine utilisées dans le domaine de la restauration tout céramique peuvent être divisées en catégories suivantes :

(1) Céramiques d'alumine par infiltration de verre

Infiltration de verre, le nom complet est la méthode d'infiltration de verre par revêtement en suspension. L'alumine, en tant que matériau de matrice, présente une structure poreuse et le verre borosilicate de lanthane contenant des colorants y pénètre. Après formation, il présente une microstructure dans laquelle les phases cristallines d'alumine et les phases cristallines de verre s'interpénètrent.

(2) Céramiques tout alumine frittées denses de haute pureté

Elle est composée d'alumine d'une pureté de 99,9 %. La poudre d'alumine est pressée dans un corps vert (pressage à sec) sous une forte pression, puis frittée. La méthode de formage sous pression confère aux céramiques d'alumine une densité élevée et une faible porosité.

(3) Céramiques d'alumine renforcées par de la zircone infiltrée de verre

Ce type de céramique est formé en ajoutant 35 % de zircone partiellement stabilisée à de la poudre de céramique d'alumine infiltrée de verre. On peut observer une zircone tétragonale uniformément répartie à l'intérieur du matériau formé.

Avec le développement continu de la science et de la technologie, les matériaux biocéramiques à base d'alumine sont de plus en plus utilisés dans le domaine médical, et la recherche sur eux s'orientera vers des directions médicales émergentes avec une valeur ajoutée plus élevée et plus de perspectives.