Dans de nombreuses industries, les capacités de broyage à haute efficacité et haute précision des broyeurs à jet ont été mises en œuvre

Le broyage par jet est l'utilisation de méthodes mécaniques ou hydrodynamiques pour surmonter la cohésion des solides et les broyer pour broyer les particules de matériau de plus de 3 mm à 1-45 m. C'est un traitement des matériaux de haute technologie qui s'adapte au développement de la science et de la technologie modernes. La technologie. La ligne de production de broyeur à jet ultra-fin est composée d'un broyeur, d'un séparateur à cyclone, d'un dépoussiéreur à impulsions, d'un ventilateur, etc.

Le broyeur à jet a des propriétés complètes telles que la séparation de l'air, l'absence de maille, une taille de particule uniforme et le processus de production est continu. Il utilise le mouvement relatif entre la plaque dentaire mobile et la plaque dentaire fixe, ou le flux d'air à grande vitesse, de sorte que le matériau soit écrasé par la force d'impact de la surface de la dent, la force de frottement entre les matériaux et la force d'impact. Le matériau broyé entre dans le séparateur à cyclone pour être évacué par la force centrifuge rotative et la force gravitationnelle du ventilateur. La poussière pénètre dans le dépoussiéreur à impulsions et est récupérée par le cylindre filtrant. La finesse de broyage est ajustée avec l'écran. L'ensemble de la machine est conçu conformément aux normes GMP, tous en acier inoxydable, et il n'y a pas de poussière pendant le processus de production.

Le broyeur à jet a été largement utilisé dans la phytothérapie chinoise, la médecine occidentale, les pesticides, la biologie, les cosmétiques, l'alimentation, l'alimentation animale, l'industrie chimique et d'autres industries, en particulier pour les fibres, la ténacité élevée, la dureté élevée et d'autres matériaux. L'effet de broyage est plus parfait.

1. Fabrication de papier chimique :

(1) Le catalyseur ultra-fin peut augmenter la vitesse de craquage de 1 à 5 fois ;

(2) Fibres chimiques et textiles, améliorent la douceur (ajout d'oxyde de titane, oxyde de silicium) ;

(3) Caoutchouc, renfort, éclaircissant, anti-vieillissement (carbonate de calcium, oxyde de titane) ;

(4) Peinture, peinture, teinture, haute adhérence, haute performance;

(5) Produits chimiques quotidiens, cosmétiques, dentifrice.

2. Biomédecine :

(1) Injections submicroniques et nanométriques ;

(2) Raffinage des médicaments pour améliorer le taux d'absorption (calcium superfin);

(3) Produits de santé raffinés pour améliorer le taux d'absorption;

3. Industrie de transformation en profondeur des aliments :

(1) Aliments à base de fibres, son de blé, son d'avoine, son de maïs, résidus de germe de maïs, son de haricot, son de riz, résidu de betterave à sucre, bagasse;

(2) Les aliments contenant des suppléments de calcium, les os d'animaux, les coquilles, les peaux, etc. sont tous du calcium organique, qui est plus facile à absorber et à utiliser par le corps humain que le calcium inorganique ;

(3) Traitement des boissons non alcoolisées, utilisation de la technologie de micropulvérisation du flux d'air pour développer des boissons non alcoolisées, telles que la poudre de thé, les boissons solides aux haricots, la poudre d'os ultrafine pour préparer des boissons riches en calcium, la poudre instantanée de haricot mungo, etc.

Le développement des broyeurs à jet a considérablement amélioré la capacité de concassage de l'industrie. Avec le développement des broyeurs à jet et la recherche et le développement de broyeurs à jet ultra-fins, de plus en plus d'entreprises se sont débarrassées de la main-d'œuvre lourde et sont devenues plus efficaces et plus précises.

Facteurs affectant les paramètres de performance du broyeur à jet

Les facteurs affectant les performances du broyeur à jet comprennent les paramètres structurels et les paramètres de processus. Les paramètres structurels font référence aux divers paramètres de la machine elle-même, y compris la structure de la buse et la sélection de l'équipement de classement. Les paramètres de processus font référence aux divers paramètres qui affectent les performances du processus de l'équipement en raison des opérations de production, y compris le contrôle de la taille de l'alimentation, le contrôle du débit d'alimentation, la sélection du fluide de travail à haute pression et la limitation de la taille des particules. .

Les détails sont les suivants:

1. Contrôle de la taille des particules d'alimentation

La plupart des broyeurs à jet ont une certaine limite supérieure sur la taille des particules d'alimentation. Prenons l'exemple du broyeur à jets à lit fluidisé. Une fois que le matériau est entré dans la chambre de concassage, il peut être complètement accéléré avant d'entrer en collision et de broyer avec d'autres particules. Il est difficile pour les grosses particules d'accélérer complètement après avoir pénétré dans la chambre de broyage, ce qui les fera rester trop longtemps dans la machine, entraînant une consommation d'énergie excessive. Par conséquent, dans la production à grande échelle de poudres ultrafines, le prébroyage de matières premières avec une granulométrie trop importante est un moyen efficace d'économiser de l'énergie et de réduire la consommation.

2. Milieu de travail

À l'heure actuelle, le milieu de travail du broyeur à jet est principalement de l'air comprimé, de la vapeur surchauffée, du gaz inerte, etc. Le choix du fluide de travail a une certaine influence sur l'effet de broyage et l'économie. La vapeur surchauffée est supérieure à l'air en termes de fluidité et de débit critique, et un débit plus élevé et un champ d'écoulement uniforme peuvent être obtenus. Cependant, pour utiliser de la vapeur surchauffée comme fluide de travail, il faut s'assurer qu'elle est toujours dans un état surchauffé avant d'entrer dans le dispositif de broyage du produit, sinon cela provoquera la condensation du matériau.

3. Vitesse d'alimentation

Le débit d'alimentation est un paramètre important reflétant la capacité de production des broyeurs à jet. Dans le processus de broyage, le choix du meilleur rapport entre le débit d'entrée d'air et le débit d'alimentation est la clé pour améliorer l'efficacité du broyage. Dans des circonstances normales, dans une certaine condition de débit d'air d'admission, le débit d'alimentation est directement proportionnel à la taille des particules de produit. Cependant, si la vitesse d'alimentation est trop rapide, cela augmentera la densité des particules dans la zone de broyage et interférera les unes avec les autres, ce qui n'est pas propice à l'accélération des particules, et il est difficile d'obtenir des collisions suffisantes et efficaces entre les particules, ce qui affecte l'efficacité de broyage; la vitesse d'alimentation est trop lente et les particules restent dans la zone de broyage pendant un certain temps. En s'étendant, cela réduira la densité des particules et le taux de collision, entraînant une diminution de la capacité de production et une augmentation de la consommation d'énergie par unité de production.

4. Limite de granularité

Pendant le processus de broyage du broyeur à jet, à mesure que la taille des particules du matériau diminue, l'uniformité du cristal et la résistance du matériau augmentent. Après avoir atteint un certain niveau, la granulométrie du matériau ne diminue plus ou diminue très lentement, c'est-à-dire que la limite de broyage du matériau est atteinte. À ce stade, la surface spécifique du matériau augmente, l'activité de surface des particules augmente et l'agglomération et le broyage entre les particules sont dans un état d'équilibre dynamique. Même si le temps de broyage est prolongé, il est difficile de réduire davantage la granulométrie du matériau.

Caractéristiques de l'équipement de broyage ultra-fin

Une fois que le matériau devient plus fin, de nombreuses nouvelles propriétés apparaissent. Les pigments, les médicaments, les catalyseurs, les céramiques fines, les abrasifs, les matériaux magnétiques, les lubrifiants solides, les poudres métalliques et bien d'autres aspects nécessitent des poudres ultrafines. La poudre ultrafine nécessite une granulométrie extrêmement fine, une distribution granulométrique uniforme et une pureté élevée du produit. Il est donc très important de sélectionner un équipement de broyage ultrafin approprié.

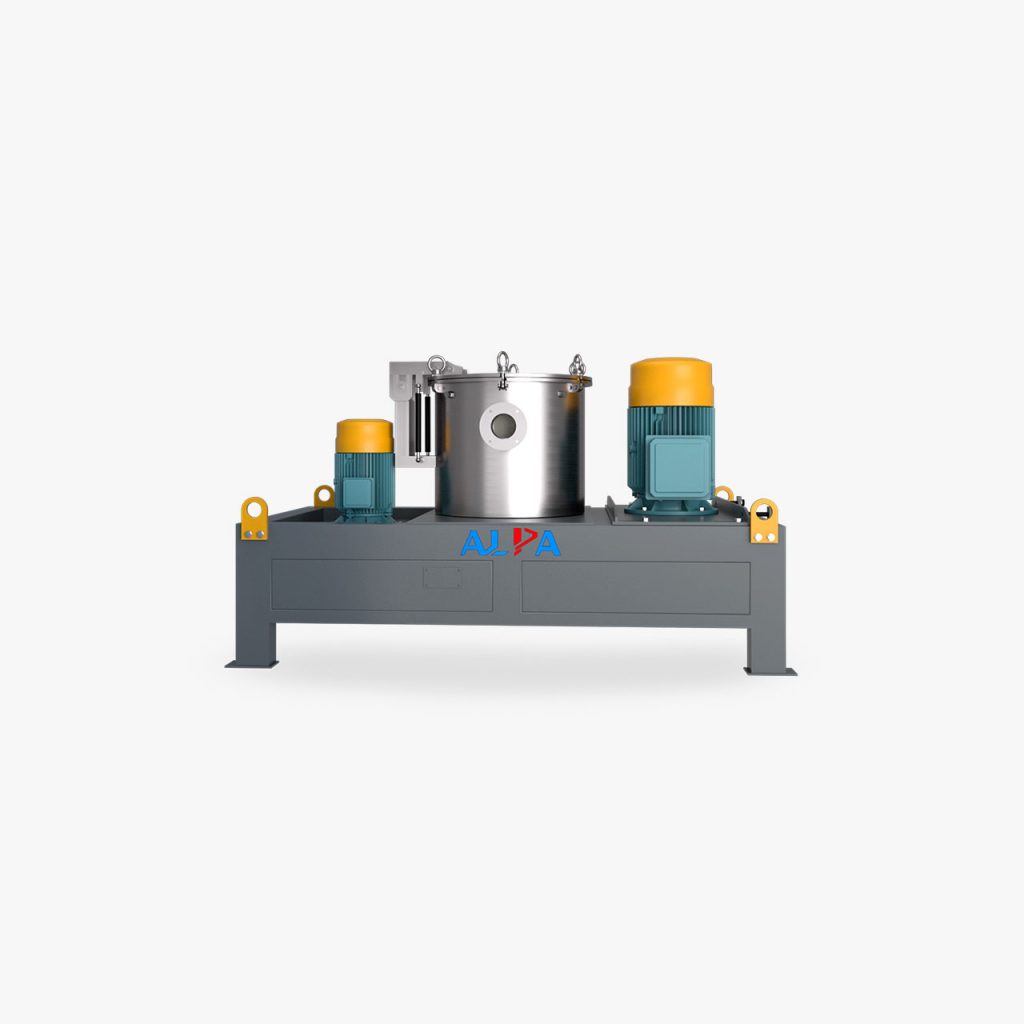

Moulin à jet

Principe de broyage : impact, collision Taille d'alimentation : <2 mm Taille du produit d97/μm : 3~45

avantage:

- Le processus de production est continu, la capacité de production est importante et le degré d'automatisation est élevé ;

- Les produits qu'il traite ont une petite taille de particule et une distribution granulométrique étroite;

- Haute pureté, particulièrement adapté au broyage de médicaments et autres matériaux qui ne peuvent pas être contaminés ;

- Les particules ont une activité élevée et une bonne dispersibilité.

défaut: Il y a une zone aveugle à l'intérieur, ce qui provoquera le phénomène d'échec d'écrasement ; il y a certaines exigences pour la limite supérieure de la taille de l'alimentation, et il est difficile de broyer les matériaux denses, fibreux et en flocons.

Moulin à vibrations

Principe de broyage : friction, collision, cisaillement Taille d'alimentation : < 5 mm Taille du produit d97/um : 3 ~ 74

avantage: Structure compacte, petite taille, poids léger, faible consommation d'énergie, rendement élevé, granulométrie de broyage concentrée, processus simplifié, opération simple, entretien pratique et remplacement facile des supports de revêtement

défaut: Force déformée et faible ; le roulement est très usé et facilement endommagé.

Moulin agitateur

Principe de broyage : friction, collision, cisaillement Taille d'alimentation : <1 mm Taille du produit d97/μm : 2~45

avantage: Faible encombrement, distribution uniforme de la taille des particules, produit ultra-fin, faible bruit, haute efficacité, économie d'énergie, faible pollution et opération simple.

défaut: En raison de la densité d'entrée d'énergie inégale et de l'agglomération secondaire de la poudre, il s'agit toujours essentiellement de poudre micron; en raison du fonctionnement à grande vitesse de l'agitateur, il est inévitable de produire des problèmes d'usure et de transfert de chaleur, de sorte que ce type d'équipement ne convient pas au broyage de matériaux très durs et de matériaux sensibles à la chaleur.

Moulin colloïdal

Principe de broyage : friction, cisaillement Taille d'alimentation : <0,2 mm Taille du produit d97/μm : ≤20

avantage:

- Structure simple, entretien pratique de l'équipement;

- Il convient aux matériaux avec une viscosité plus élevée et des particules plus grosses.

défaut: Le débit de matière n'est pas constant. Pour les matériaux de viscosités différentes, le débit varie fortement ; en raison de la friction à grande vitesse entre le rotor stator et le matériau, il est facile de générer plus de chaleur et de dénaturer le matériau traité ; la surface est plus facile à porter, et après usure, l'effet de raffinement sera considérablement réduit.

Broyeur à percussion mécanique à grande vitesse

Principe de broyage : impact, impact, cisaillement Taille d'alimentation : <10 mm Taille du produit d97/μm : 8~45

avantage:

- Structure simple et opération facile ;

- Faible encombrement et efficacité de broyage élevée ;

- Faibles coûts d'exploitation des équipements ;

- Il est plus adapté au traitement en profondeur de produits minéraux non métalliques à valeur ajoutée moyenne et faible avec une dureté moyenne inférieure à 1000 mesh.

défaut: Étant donné que le fonctionnement à grande vitesse de la machine entraînera des problèmes d'usure, elle ne convient pas au broyage de matériaux de dureté élevée; les matériaux résistants ont une forte capacité d'absorption de l'énergie d'impact et ne sont pas faciles à casser, de sorte que les matériaux avec une ténacité trop élevée ne doivent pas être écrasés par ce type de broyeur ; en outre, il existe un problème de génération de chaleur, et des mesures appropriées doivent être prises pour écraser les substances sensibles à la chaleur.

Broyeur à cylindres haute pression

Principe de broyage : extrusion, friction Taille d'alimentation : <30 mm Taille du produit d97/μm : 10~45

avantage: La consommation d'énergie de broyage de l'unité est faible, la consommation d'acier unitaire est faible, la capacité de traitement de l'unité est grande et le produit broyé a une granulométrie uniforme. Faible encombrement et taux de fonctionnement élevé de l'équipement.

défaut: Il y aura des effets de bord, des vibrations et de l'encombrement, une usure des rouleaux presseurs, etc.

Broyeur à jet d'eau haute pression

Principe de broyage : extrusion, friction Taille d'alimentation : <0,5 mm Taille du produit d97/μm : ≤45

avantage: Il a une forte dissociation, un rendement élevé, des économies d'énergie et une faible pollution de l'environnement, et peut considérablement améliorer l'environnement de travail.

défaut: La technologie de pulvérisation à jet d'eau à haute pression en est encore à ses balbutiements, et le champ d'application principal n'est que de quelques matériaux en dessous de la dureté moyenne, et la finesse après la pulvérisation doit encore être améliorée. Dans le même temps, l'équipement de pulvérisation à jet d'eau haute pression n'a pas de produits concurrents.

ponceuse

Principe de broyage : friction, collision, cisaillement Taille d'alimentation : <0,2 mm Taille du produit d97/μm : ≤20

avantage: Efficacité de production élevée, forte continuité, faible coût et haute finesse du produit.

défaut: Ne convient pas aux matériaux à haute viscosité et nécessite un pré-mélange.

Broyeur à boulets rotatif

Principe de broyage : friction, impact Taille d'alimentation : <5 mm Taille du produit d97/μm : 5~74

avantage: Il convient à une variété de matériaux, peut être produit en continu pendant une longue période, a une grande capacité de production, peut répondre aux besoins de la production à grande échelle, est facile à ajuster la finesse du produit, et la maintenance et la gestion sont simple et facile à réaliser. Il a un bon dispositif d'étanchéité pour empêcher la poussière de voler.

défaut: L'efficacité du travail est faible, le corps est lourd, la configuration est chère et le coût de production est élevé.

Auto-broyeur à cyclone ou à flux cyclonique

Principe de broyage : impact, collision, cisaillement, friction Taille d'alimentation : < 40 mm Taille du produit d97/μm : 10 ~ 45

avantage: Faible consommation d'énergie, moins d'équipements auxiliaires, production facile à réaliser ; l'automatisation, la granularité du produit est relativement stable.

défaut: Le revêtement s'use rapidement et est difficile à remplacer, et les minerais durs ne sont pas faciles à manipuler.

Machine de broyage et d'épluchage

Principe de broyage : friction, collision, cisaillement Taille d'alimentation : <0,2 mm Taille du produit d97/μm : ≤20

avantage: Rendement élevé, efficacité de décapage élevée, taille de produit fine, production continue et petite surface au sol.

Homogénéisateur haute pression

Principe de broyage : effet de cavitation, fuite et cisaillement Taille des particules d'alimentation : < 0,03 mm Taille des particules du produit d97/μm : 1~10

avantage: Faible encombrement, haute efficacité, grande énergie, temps de réponse rapide, faible coût d'exploitation

Source de l'article : China Powder Network

Quelles sont les raisons pour lesquelles la broche du broyeur à jet est facile à endommager?

Le broyeur à jet, en tant que l'un des principaux équipements pour le broyage ultrafin, est largement utilisé dans le broyage ultrafin de minéraux non métalliques et de matières premières chimiques. La limite granulométrique du produit dépend de la teneur en solides dans le flux de gaz mélangé et est directement proportionnelle à la consommation d'énergie unitaire. En plus de la granulométrie fine, les produits de broyage par flux d'air présentent également les caractéristiques d'une distribution granulométrique étroite, d'un nom de particule lisse, d'une forme de particule régulière, d'une pureté élevée, d'une activité élevée et d'une bonne dispersibilité.

Le broyeur à jet a de nombreux accessoires de base, et ces pièces jointes sont également des pièces fragiles. Si vous ne faites pas attention à la maintenance, cela entraînera de graves conséquences, en particulier la rupture de la broche du broyeur à jet entraînera des temps d'arrêt et la perte de rendement ne pourra pas être estimée. La section suivante présente les raisons de la rupture de la broche du broyeur à jet.

Raisons pour lesquelles la broche de meulage à jet est facilement endommagée :

1. Étant donné que les broyeurs à jet doivent pulvériser et broyer un gros minerai pendant une longue période, l'impact mécanique causera des dommages de fatigue à la broche. S'il est utilisé pendant une longue période, la surface de la broche s'usera et des fissures se produiront si l'on n'y prend pas garde.

2. Une alimentation en air excessive entraînera une surcharge de la machine à flux d'air. Lorsque le broyeur à jet est utilisé, il doit être correctement alimenté et la charge de travail de chaque machine est limitée. Si cette limite est dépassée, les pièces sont facilement endommagées pendant le fonctionnement en charge, ce qui affectera la durée de vie globale du broyeur à jet.

3. Dans le processus d'extraction et de transport, le minerai est souvent mélangé à de la ferraille. Lorsque ces objets traversent l'électro-aimant situé sur la partie supérieure de la ceinture, en raison de la faible capacité d'adsorption de l'électro-aimant et des caractéristiques métalliques du matériau en acier au manganèse, l'électro-aimant ne peut pas être éliminé, ce qui entraîne l'incorporation de ces matériaux dans le jet. broyeur dans le minerai et la boue, causant des impacts fréquents sur le puits principal et d'autres pièces.

Compte tenu des raisons ci-dessus, lorsque nous utilisons le broyeur à jet, si nous voulons l'utiliser plus longtemps, essayez de vous assurer que sa charge de travail se situe dans la plage que la machine peut supporter, et en même temps faites attention à son travaux d'entretien, un bon travail d'entretien Peut également mieux aider à utiliser la machine.

[Broyeur à boulets + classificateur à air] Cette configuration est très économique

À l'heure actuelle, en raison de l'augmentation du prix des matières premières et de la baisse du prix des produits finis, le premier élément que de nombreux fabricants non miniers considèrent avant la production est la maîtrise des coûts. Parmi les nombreux schémas de broyage, la configuration "Ball Mill + Air Classifier" est très rentable, elle est donc largement appréciée. Permettez-moi de présenter les raisons spécifiques. L'analyse des avantages de cette combinaison peut être divisée en trois parties : « séchage, broyage à billes et calibrage ».

1. Séchage

Le séchage est facile à négliger lors de l'introduction de la ligne de production, mais il est également très important. C'est parce que le minerai brut contient 10 à 15 % d'humidité. S'il n'est pas séché avant le processus de broyage, le matériau broyé s'agglomérera facilement et affectera la production ultérieure.

En termes d'appariement, un séchoir à trois cylindres est généralement utilisé. Étant donné que la plaque d'acier métallique conduit la chaleur plus rapidement que le matériau en cours de séchage, la plaque d'acier et la plaque de levage du corps du cylindre sont d'abord chauffées, puis la chaleur est transférée au matériau par conduction et rayonnement. La température augmente après avoir été chauffée et la vapeur d'eau est séparée du matériau et rejetée dans l'atmosphère avec la fumée et la poussière après avoir traversé l'équipement de dépoussiérage. Afin d'obtenir un meilleur effet de séchage, il sera également associé à une échelle de contrôle de la vitesse de dosage pour atteindre l'objectif d'une alimentation uniforme et améliorer l'efficacité du séchage.

2. Broyeur à boulets

Les broyeurs à boulets sont actuellement l'une des rectifieuses les plus utilisées. En raison de leur excellente production et de leurs bonnes capacités de broyage, ils sont très populaires dans le domaine non minier. Cependant, afin d'être « rentable », il existe encore beaucoup de connaissances dans le broyeur à boulets. Par exemple, un rapport raisonnable de supports de broyage - au fur et à mesure que le broyage progresse, la distribution granulométrique continue de diminuer et la force de broyage requise pour le broyage des particules change également. Lorsque la taille des particules atteint une certaine plage de finesse, la méthode de concassage sera rejetée. Le concassage par impact principal se transforme progressivement en concassage par concassage principal. Par conséquent, afin de faire en sorte que la boule moyenne de broyage dans le broyeur à boulets réponde aux exigences d'impact et de broyage, il est nécessaire d'effectuer un "classement" et d'utiliser une boule moyenne de broyage plus grande avec une boule moyenne de broyage plus petite pour obtenir un meilleur effet de broyage . .

Améliorer l'efficacité des matériaux de broyage des médias équivaut à économiser de l'énergie. Cependant, le rapport spécifique des médias de broyage doit être déterminé en fonction des conditions de production réelles. De manière générale, le broyeur à boulets est entièrement capable de broyer des matériaux de maille 325-2000.

3. Classement

Dans le processus de broyage, souvent, seule une partie de la poudre répond aux exigences de taille de particule. Si les produits qui ont atteint les exigences ne sont pas séparés à temps, cela entraînera un gaspillage d'énergie et un surbroyage de certains produits. De plus, une fois que les particules sont raffinées à un certain degré, le phénomène de broyage et d'agglomération se produit, et même l'agglomération des particules devient plus importante et le processus de broyage est détérioré. Pour cette raison, les produits doivent être classés lors de la préparation des poudres ultrafines pour améliorer l'efficacité du broyage et réduire la consommation d'énergie.

Le classificateur à air présente les avantages d'un faible coût, d'un fonctionnement pratique et facile, et peut être associé à divers équipements de broyage mécanique pour former une ligne de production de traitement de micro poudre. Afin d'améliorer les performances du classificateur, les différents composants du classificateur peuvent également être optimisés.

Sur la base de ce qui précède, grâce à une correspondance et une optimisation raisonnables, la "ligne de production de broyeur à boulets + classificateur d'air" peut atteindre un faible investissement, une faible consommation d'énergie unitaire, une teneur élevée en poudre fine dans le produit fini et un fonctionnement stable de l'équipement, aidant efficacement les clients à économiser sur l'investissement Et les coûts d'exploitation, augmenter les bénéfices des produits, sont appelés produits « à bon rapport coût-efficacité » dans le domaine non minier.

Quels sont les avantages d'utiliser des broyeurs à jet ?

Comme les puissants avantages des broyeurs à jet surmontent les inconvénients des broyeurs traditionnels, les broyeurs à jet sont de plus en plus utilisés. Quels sont les avantages des broyeurs à jet ? Jetons un coup d'oeil ensemble.

1. La taille des particules de broyage est petite et la distribution est uniforme. Parce que la répartition de la force sur le matériau du broyeur à jet est assez uniforme. Le broyeur ultra-fin est un appareil qui utilise la séparation de l'air, le broyage à haute pression, le cisaillement et d'autres technologies pour obtenir un broyage ultra-fin des matériaux secs. Il est composé d'une chambre de broyage cylindrique, d'une meule, d'un rail de broyage, d'un ventilateur, d'un système de collecte de matériaux, etc. poudre avec une distribution granulométrique uniforme. Dans le même temps, la surface spécifique de la micropoudre est considérablement augmentée, et la capacité d'adsorption et la solubilité augmentent également en conséquence. Économisez les matières premières et améliorez l'utilisation: après le broyage ultra-fin, la poudre ultra-fine de niveau ultra-nano peut être directement utilisée pour la production de préparation, tandis que les produits de broyage conventionnels ont encore besoin de liens intermédiaires pour répondre aux exigences d'utilisation et de production directes, ce qui peut entraîner un gaspillage de matières premières. Ce procédé est donc particulièrement adapté au broyage de matières premières rares.

2. Réduire la pollution et être plus respectueux de l'environnement : le broyage ultra-fin est effectué dans un système fermé, ce qui évite non seulement la pollution du milieu environnant par les micro-poudres, mais empêche également le produit d'être pollué par la poussière dans l'air . Par conséquent, le broyeur à jet est appliqué aux produits alimentaires et de santé pour contrôler efficacement la gravité spécifique des micro-organismes et de la poussière. Le broyeur ultra-fin a une vitesse élevée et peut être pulvérisé à basse température. La technologie de broyage ultra-fin utilise la pulvérisation à jet supersonique, le broyage à froid et d'autres méthodes, ce qui est complètement différent des précédentes méthodes de pulvérisation mécanique pure. Les matériaux concassés se déplacent vers la zone de classification avec le courant ascendant sous l'action de l'aspiration du ventilateur. Sous la forte force centrifuge générée par la turbine de classification rotative à grande vitesse, les matériaux grossiers et fins sont séparés et les particules fines qui répondent aux exigences de taille des particules pénètrent dans le séparateur à cyclone et dépoussièrent par la roue de classification. Les grosses particules tombent dans la zone de broyage et continuent d'être broyées.

3. Pendant le processus de broyage, il n'y aura pas de phénomène de surchauffe local, et il peut même être pulvérisé à basse température. La vitesse est rapide et peut être complétée en un instant. Par conséquent, les ingrédients biologiquement actifs de la poudre peuvent être conservés au maximum, produisant ainsi les produits de haute qualité requis.

Système de protection de la circulation d'azote pour éliminer les dangers potentiels pour la sécurité

Le broyeur à jet protégé d'azote est basé sur un broyeur à jet à lit fluidisé, utilisant de l'azote ou du dioxyde de carbone comme milieu de travail de broyage, composé d'un système de compression d'azote, d'un système de filtration d'azote, d'un système de concassage, d'un système de classification, d'un système de collecte, d'un système d'alimentation /système de déchargement, système de supplément de test de pureté d'azote, système de génération d'azote et système de contrôle électrique.

L'ensemble de la chaîne de production de l'équipement de broyage à flux d'air protégé à l'azote adopte un fonctionnement à pression négative entièrement clos, et il n'y aura pas de poussière et de pollution par la poussière sur le site de production. En utilisant le contrôle de programmation API, les mesures de sécurité sont à plusieurs volets et fonctionnent en parallèle, et une seule des mesures est efficace pour prévenir les risques potentiels pour la sécurité.

Le système peut traiter une variété de matériaux avec une forte résistance à l'usure et une faible usure. Après la protection interne de l'équipement, le produit n'a pas de pollution par le fer. La technologie de champ de flux hiérarchique peut obtenir la meilleure efficacité de broyage et une distribution granulométrique stricte, et la taille des particules de broyage peut être ajustée arbitrairement entre 3-74 microns.

Caractéristiques:

- Le champ d'application est large. Selon les caractéristiques de la poudre inflammable, explosive et oxydable, un gaz inerte approprié peut être sélectionné comme gaz protecteur.

- La pureté du gaz inerte peut être contrôlée en fonction des exigences du procédé et des caractéristiques du produit.

- Le gaz inerte est recyclé, avec une faible perte et un faible coût.Champ d'écoulement de refroidissement raisonnable, température de l'air du système inférieure, particulièrement adapté au traitement de matériaux à bas point de fusion sensibles à la chaleur.

- L'utilisation de la nouvelle technologie d'étanchéité au gaz de face d'extrémité assure une distribution uniforme de la taille des particules et améliore la précision de la classification.

- Optimisez la structure de l'équipement et améliorez les performances de l'équipement, qui peut efficacement disperser et séparer la poudre ultrafine et le polymère agglomérés.

- Structure de roue à gradation optimisée, champ d'écoulement uniforme, stable et complet, faible perte de pression de la roue et classification précise des matériaux.

- Opération entièrement scellée, dépoussiérage automatique par impulsion, filtration de matériau filtrant de haute précision, efficacité de collecte élevée.

- Le broyeur à jet protégé par azote peut également être utilisé pour disperser des agglomérats de poudre métallique, tels que la poudre de fer, la poudre de cobalt, la poudre de titane, la poudre d'alliage, etc., afin d'assurer la stabilité des propriétés des matières premières lors de la rupture.

Engagé dans la protection de l'environnement vert, ALPA détient le code double carbone

Avec le développement continu de l'économie et de la société, les problèmes de protection de l'environnement sont progressivement apparus aux yeux des gens. Les montagnes vertes et les montagnes vertes sont des montagnes d'or et des montagnes d'argent. Lors du débat général de la 15e Assemblée générale des Nations Unies, du Sommet des Nations Unies sur la biodiversité, de la douzième réunion des dirigeants des BRICS, du Sommet Ambition climatique et de la Conférence centrale de travail économique de 2020, le président Xi Jinping a déclaré à plusieurs reprises que les émissions de dioxyde de carbone de la Chine s'efforcera d'atteindre le pic avant 2030, et s'efforcera d'atteindre la neutralité carbone d'ici 2060. « pic carbone » et « neutre carbone » sont également devenus un nouveau vocabulaire très discuté par les médias et le peuple.

Le « pic de carbone » fait référence à l'engagement de mon pays à ce que les émissions de dioxyde de carbone n'augmentent plus avant 2030 et diminuent progressivement après avoir atteint le pic.

La « neutralité carbone » fait référence au calcul de la quantité totale d'émissions de gaz à effet de serre produites directement ou indirectement par des entreprises, des groupes ou des individus au cours d'une certaine période de temps, puis par le reboisement des plantes, la conservation de l'énergie et la réduction des émissions, etc., pour compenser leurs propres émissions de dioxyde de carbone, pour atteindre "Zéro émission" de dioxyde de carbone.

Ces dernières années, mon pays a participé activement à la réduction des émissions de carbone au sein de la communauté internationale, s'est activement conformé à la tendance mondiale du développement vert et sobre en carbone et a activement déployé la neutralité carbone, qui a déjà rempli les conditions pour atteindre la neutralité carbone.

Répondant à l'appel du pays et réalisant un développement sain et durable, ALPA est passé à l'action !

-

En termes de matériaux de batterie

ALPA fournit le concassage et le classement des matériaux cathodiques, le concassage et le façonnage des matériaux anodiques, le concassage et le classement des matériaux fluides de la batterie, l'intégration du système, y compris la conception intégrée de l'alimentation sans poussière, la séparation magnétique et d'autres processus de poudre. Le revêtement de l'équipement peut être choisi parmi des matériaux céramiques tels que l'alumine, la zircone, le carbure de silicium, le nitrure de silicium, etc. selon les besoins des produits de batterie, ce qui minimise l'apport d'impuretés et assure la pureté du produit. De plus, le système adopte une protection contre les gaz inertes en boucle fermée, la teneur en air est toujours maintenue faible et la prise d'eau est réduite autant que possible. La ligne de production de pulvérisation par jet de la série MQW suit le concept de protection de l'environnement, adopte un panneau fritté en plastique pour filtrer et éliminer la poussière, et la précision de filtration peut atteindre 0,1 μm. L'ensemble du système est fermé pour fonctionner, avec moins de poussière, un faible bruit, un processus de production propre et de faibles émissions.

Ligne de production de phosphate de fer au lithium et de broyeur à jet ternaire monocristallin

-

En termes de désulfuration environnementale

ALPA présente la technologie de broyage avancée du désulfurateur européen au bicarbonate de sodium. Le pulvérisateur spécial de bicarbonate de sodium (bicarbonate de soude) développé par nos soins peut éliminer efficacement 95 % de SO₂ et 99 % de HCL dans les gaz d'échappement. Il a une efficacité élevée et un faible coût, et est largement utilisé dans l'incinération des déchets municipaux, l'incinération des déchets dangereux et l'incinération des boues, et aide les entreprises de traitement des eaux usées telles que les cimenteries, les usines de verre et les fours à coke d'aciéries à atteindre les normes de rejet. Le système de broyage du broyeur spécial de bicarbonate de sodium est étanche à l'air, avec moins de poussière et un faible bruit, garantissant un processus de production propre et respectueux de l'environnement. Il a aidé de grandes entreprises chimiques de Pékin, du Henan, du Shanxi et d'autres endroits à résoudre le problème de la pollution par vulcanisation dans leurs lignes de production.

Ligne de production de concassage de désulfurateur

-

Dans le domaine des déchets solides de construction

Après des recherches et des explorations continues par des dizaines d'experts en recherche scientifique, ALPA a développé de manière indépendante un traitement combiné des scories métallurgiques, des scories d'acier, chimiques Après le traitement des déchets solides industriels tels que le gypse et les cendres de charbon, des résultats de recherche scientifique de haute qualité et stables matériaux de construction ont été obtenus. Tout en éliminant les déchets et en protégeant l'environnement, il peut également extraire la valeur potentielle des déchets solides des matériaux de construction. Le broyeur à boulets spécial ALPA pour laitier d'acier optimise le rapport d'aspect du broyeur à boulets, fournit un rendement plus idéal et un taux de poudre fine, évite un broyage excessif et améliore l'efficacité du broyage ; la taille de la cavité de broyage et la taille de l'ouverture sont optimisées. Concevoir la taille et le matériau des supports de broyage en fonction des exigences de finesse du produit pour améliorer l'efficacité du broyage ; réduire considérablement la consommation d'énergie de broyage et économiser de l'énergie et des coûts d'exploitation.

Ligne de production de traitement de concassage de cendres volantes

La civilisation écologique et le développement vert et sain ne sont pas seulement des exigences réalistes, mais aussi les exigences intérieures des personnes de l'ALPA. La conservation des ressources, la protection de l'environnement et la réalisation d'un développement innovant, coordonné, vert, ouvert et partagé profiteront aux générations présentes et futures. En partant de la technologie, en partant de la pratique et en partant de la valeur, ALPA ne s'arrête jamais.

Application du talc et du carbonate de calcium dans les plastiques dégradables

Ces dernières années, les plastiques d'emballage de la Chine représentent environ 4 millions de tonnes, dont environ 30 % d'emballages plastiques jetables difficiles à recycler, et les déchets d'emballages plastiques annuels sont d'environ 1,2 million de tonnes ; le film plastique fait plus de 400 000 tonnes, en raison de sa finesse (8μm ou moins), après utilisation, il est cassé dans les terres agricoles et mélangé à une grande quantité de sable, difficilement recyclable ; les articles divers quotidiens jetables qui sont difficiles à recycler et les fournitures médicales qui ne conviennent pas au recyclage représentent environ 400 000 tonnes.

Ces dernières années, les plastiques biodégradables ont été les plus populaires. Selon la source des matières premières, les plastiques biodégradables peuvent être divisés en plastiques à base de pétrole et à base de bio. Les plastiques dégradables à base de pétrole comprennent principalement : le polybutylène succinate (PBS), le polyadipate/butylène téréphtalate (PBAT), l'acide polyglycolique (PGA), le polycaprolactone (PCL), etc. Les plastiques biosourcés dégradables comprennent principalement : l'acide polylactique (PLA), l'amidon, la cellulose, etc.

Compte tenu de facteurs tels que la dégradabilité des matériaux et le coût, les plastiques biodégradables actuels sur le marché choisissent généralement l'amidon, la cellulose, etc. comme charges. Le composite d'amidon et de matériaux polymères peut être transformé en matériaux dégradables. Généralement, l'amidon ou ses dérivés sont ajoutés comme additifs aux polymères synthétiques pour améliorer la biodégradabilité des polymères synthétiques. Lorsque le matériau est dégradé, le polymère poreux restant en raison de la dégradation de l'amidon est sujet à d'autres réactions de dégradation telles que l'oxydation. Cependant, l'amidon, la cellulose et la résine ont une compatibilité médiocre, une résistance à la température insuffisante et un coût élevé, de sorte qu'ils ne conviennent pas au remplissage à grande échelle.

Poudres minérales non métalliques telles que la poudre de talc et le carbonate de calcium, prix bas, respectueux de l'environnement, matières premières suffisantes, finesse élevée, bonne blancheur, correspondance facile des couleurs, peuvent améliorer la stabilité dimensionnelle, la résistance à la température, la rigidité des produits en plastique et améliorer les plastiques Performances de traitement, etc.

Poudre de talc

L'ajout de poudre de talc aux plastiques biodégradables peut augmenter la rigidité, la température de déformation thermique, la stabilité dimensionnelle, la dureté de surface, etc. en même temps, la poudre de talc ultrafine peut également être utilisée comme agent de nucléation inorganique pour l'acide polylactique (PLA), l'ajout d'une quantité appropriée de poudre de talc super fine peut augmenter la cristallinité et le taux de cristallisation de l'acide polylactique, et améliorer considérablement ses propriétés mécaniques .

Le talc a trois fonctions dans la modification de l'acide polylactique :

1. Réduire les coûts : La méthode de préparation du matériau composite d'acide polylactique rempli de talc fournit une technologie et une méthode de préparation de matériau composite d'acide polylactique résistant à la chaleur avec une belle apparence, une bonne rigidité, un cycle de moulage de produit court, un poids léger et un prix bas.

2. Améliorer la résistance : la poudre de talc naturel est mélangée à l'état fondu et le matériau composite est un matériau entièrement biodégradable ; il a d'excellentes propriétés mécaniques, et la résistance à la traction peut atteindre 50~70MPa.

3. Améliorer la résistance à la chaleur : L'acide polylactique a une meilleure résistance à la chaleur en raison de sa propre cristallisation et de la promotion de la cristallisation du talc, agent de nucléation.

Carbonate de calcium

Le carbonate de calcium est rempli de plastiques biodégradables, ce qui peut accélérer la dégradation des plastiques biodégradables. Dans le même temps, le carbonate de calcium peut être directement utilisé par certains micro-organismes nutritifs inorganiques comme source de carbone. Les acides organiques et les bactéries et sulfures nitrifiants produits par les micro-organismes du sol L'acide nitrique et l'acide sulfurique produits par les bactéries peuvent encore améliorer la solubilité du carbonate de calcium.

Le rôle du carbonate de calcium dans les plastiques biodégradables :

1. Favoriser la dégradation : les particules de carbonate de calcium augmentent la distance entre les molécules de résine, réduisent la force des chaînes polymères, empêchent la re-réticulation des radicaux libres macromoléculaires, favorisent la scission des chaînes radicalaires causée par la photodégradation et accélèrent la biodégradation des plastiques, la dégradation.

2. Facile à décomposer : lorsqu'il est enterré dans un environnement humide, le carbonate de calcium peut se dissoudre chimiquement et il est directement utilisé par certains micro-organismes nutritifs inorganiques comme source de carbone.

3. Réduire la viscosité et améliorer la fluidité : Le carbonate de calcium après traitement de surface augmente la viscosité du plastique dégradé, améliore la fluidité du matériau et réduit la consommation d'énergie.

Les produits en plastique jetables non dégradables traditionnels ont été largement utilisés dans la livraison de nourriture, le commerce électronique et d'autres industries, mais le traitement ultérieur est plus compliqué, ce qui limite leur développement. Par conséquent, des exigences plus élevées sont mises en avant pour le développement et l'innovation de la technologie de production et de traitement des plastiques biodégradables. Dans les recherches futures, en fonction des besoins du marché biodégradable, nous étudierons en profondeur l'application de poudres inorganiques non métalliques appropriées pour atteindre l'objectif d'améliorer la dégradabilité des plastiques biodégradables et contribuer à la réalisation d'un environnement vert et développement durable d'un environnement respectueux.

Comment choisir la boule de broyage du broyeur à boulets?

Lors de l'utilisation du broyeur à boulets, le choix des supports de broyage est très important. Les supports de broyage sont affectés par de nombreux facteurs tels que le matériau, la quantité de remplissage, la forme, la taille des particules, etc. Dans le processus de broyage, l'utilisation de différents supports de broyage pour différents matériaux, modèles et équipements peut réduire les coûts de production et améliorer l'efficacité de la production.

Densité du support, dureté, taille

Plus la densité du matériau de broyage est élevée, plus le temps de broyage est court. Afin d'augmenter l'effet de broyage, la dureté du milieu de broyage doit être supérieure à la dureté du matériau à broyer. Selon une longue expérience, la dureté Mohs du médium est meilleure que la dureté du matériau à broyer de plus de 3 niveaux. De plus, plus la taille du média de broyage est petite, plus il y a de points de contact du média et plus il y a d'opportunités pour le broyage des matériaux.

Quantité de remplissage de médias

La quantité de remplissage a une influence directe sur l'efficacité du broyage, et la taille des particules du matériau de broyage détermine la quantité de remplissage du matériau de broyage. Il faut s'assurer que lorsque le milieu de broyage se déplace dans le disperseur, le taux de vide du milieu n'est pas inférieur à 40 %.

Pour différentes exigences de finesse, il est nécessaire d'ajuster la distribution de capacité des supports de broyage pour le concassage et le broyage, avec un taux de remplissage élevé et une forte capacité de broyage. Un taux de remplissage élevé est généralement utilisé pour le broyage ultrafin.

Matériel

Le matériau de broyage détermine le coût et l'efficacité du broyage. Les matériaux de broyage peuvent être divisés en trois types : les milieux métalliques, les matériaux minéraux rocheux et les matériaux non métalliques. En plus de considérer le coût de production, le choix devrait également considérer si les matériaux et les médias causeront de la pollution.

Les supports de broyage couramment utilisés comprennent les billes d'acier, les billes d'alumine et les billes de zircone.

Forme et taille

Les supports de broyage sont généralement sphériques, car d'autres supports de forme irrégulière s'usent et causent une pollution inutile. La taille du milieu affecte directement l'efficacité de broyage et la finesse du produit. Plus le diamètre est grand, plus la granulométrie du produit est grande et plus le rendement est élevé ; au contraire, plus la granulométrie moyenne est petite, plus la granulométrie du produit est petite et plus le rendement est faible. Dans la production réelle, il est généralement déterminé en fonction de la taille de l'alimentation et de la finesse du produit requise.

Rapport média

De manière générale, dans le processus de broyage continu, la taille des supports de broyage est distribuée régulièrement et le rapport de taille des supports est directement lié au gros problème de savoir si la capacité de broyage peut être exercée et comment réduire l'usure des supports. . Dans le processus, le ratio de média fixe ne sera pas toujours maintenu. Dans la production, la méthode de supplémentation de grosses billes est souvent utilisée pour restaurer le broyage du système. Il est difficile pour le broyeur de maintenir un rapport moyen fixe pendant une longue période et la différence de diamètre moyen est trop grande. Cela aggravera le broyage inefficace entre les médias et augmentera le coût du processus de broyage.

Dans le processus de production, il est nécessaire d'explorer le rapport approprié en fonction du type de matériau et des caractéristiques du processus, et de supprimer le support trop petit à temps pour réduire le coût.

Résistance à l'abrasion et stabilité chimique

La résistance à l'usure et la stabilité chimique des abrasifs sont des conditions importantes pour mesurer la qualité des abrasifs. Le support non portable doit être complété en raison de l'abrasion, qui non seulement augmentera le coût, mais affectera également la production.

Dans le processus de broyage spécifique, le milieu de broyage doit avoir un certain degré de stabilité chimique et ne peut pas réagir chimiquement avec le matériau pendant le broyage, provoquant une pollution du matériau.