Jet değirmen, katma değeri yüksek ve kırılganlığı iyi olan malzemeleri kırmak için daha uygundur.

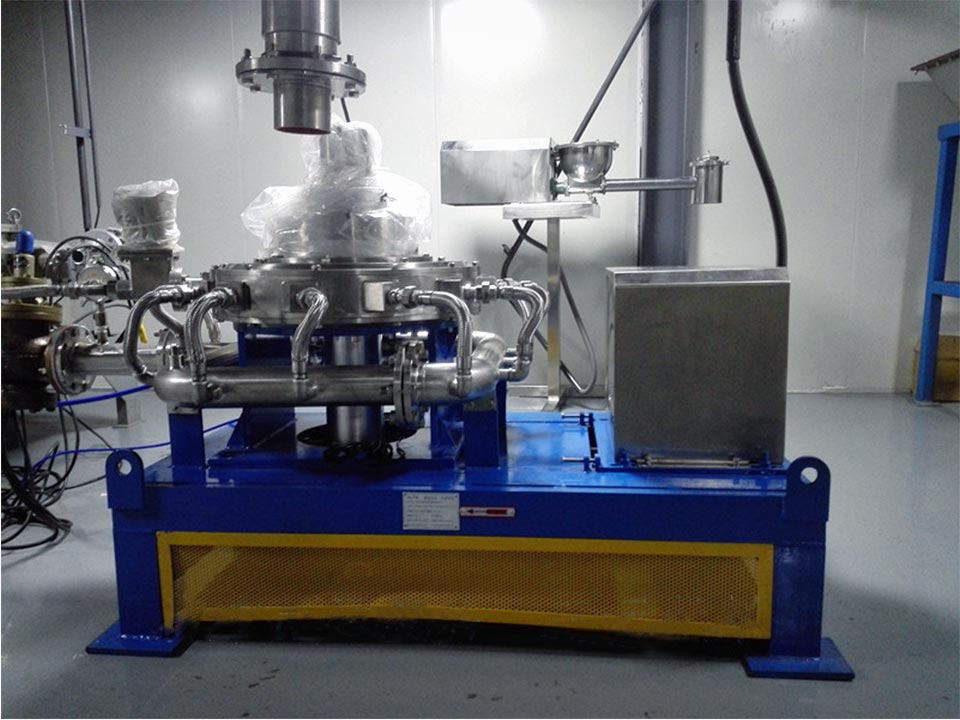

Jet değirmen ekipmanlarına yönelik pazar talebi sayesinde ultra ince toz haline getirme teknolojisinin gelişimi giderek daha hızlı hale geliyor. Jet değirmen, siklon ayırıcı, toz toplayıcı ve indüklenen çekiş fanı, eksiksiz bir pulverizasyon sistemi oluşturur. Pulverizasyon mekanizması, pulverizerin uygulama kapsamını belirler. Bitmiş ürünün geniş ve yüksek incelik özellikleri. Tipik uygulanabilir malzemeler şunlardır: süper sert elmas, silisyum karbür, metal tozu, vb.

Ultra ince öğütücü, besleme ağzından silindirik öğütme odasına girer ve öğütme rayı boyunca dairesel bir hareketle hareket eden öğütme çarkı, öğütme ve kesme işlemlerini gerçekleştirir. Ezilmiş malzemeler, fan tarafından oluşturulan negatif basınçlı hava akımı ile kırma odasından çıkarılır ve malzeme toplama sistemine girer. Filtre torbasından süzüldükten sonra hava boşaltılır, malzemeler ve tozlar toplanır ve kırma işlemi tamamlanır. Gaz kaynağının normal havasını nitrojen ve karbon dioksit gibi soy gaza çevirerek, pulverizatör bir soy gaz koruma cihazı olarak kullanılabilir. Kırma sektörünün darboğazını kırdı ve kırma sektörünü yeni bir boyuta taşıdı.

Jet değirmeni, mevcut saf mekanik pulverizasyon yönteminden tamamen farklı olan süpersonik jet öğütme ve soğuk plazma pulverizasyonunu benimser. Kırma işleminde yerel aşırı ısınma yoktur, düşük sıcaklıkta kırılsa bile, toz bileşenlerin biyolojik aktivitesinin korunmasını en üst düzeye çıkarmak için hemen tamamlanabilir, böylece gerekli yüksek kaliteli ürünler üretilir. Süpersonik jet öğütme nedeniyle, besleme kuvveti dağılımı, aşırı ezilmeyi önleyerek nispeten tekdüzedir ve elde edilen ultra ince toz, tozun adsorpsiyonunu, çözünürlüğünü ve spesifik yüzey alanını büyük ölçüde artıran düzgün bir parçacık boyutu dağılımına sahiptir.

Ultra ince toz jet değirmeni, yalnızca çevreyi kirletmekten kaçınmakla kalmayıp aynı zamanda ürünün havadaki tozla kirlenmesini de önleyen kapalı bir sistem benimser. Gıda ve sağlık ürünlerinin ultra ince öğütülmesinde yaygın olarak kullanılmaktadır. Kırma işleminde mikrobiyal içerik ve toz kirliliği kontrol edilerek ultra dar partikül boyutu dağılımına sahip ürünler üretilir. Geleneksel jet değirmenin toplama oranı iki katından fazladır. Otomatik kontrol gerçekleştirilir, işlem basittir, işlem kararlıdır ve ekipman akıllıdır.

Kaybı azaltmak için ince öğütücünün anormalliği ile nasıl başa çıkılır?

Çok ince öğütücünün güçlü işlevleri vardır ve yaygın olarak kullanılır. Bununla birlikte, ekipmanın kullanımı sırasında, üretim durumunu etkileyebilecek veya üretim hattının durmasına neden olabilecek anormallikler kaçınılmaz olarak ortaya çıkacaktır ve kayıp ölçülemez. Bu nedenle, bazı istisnalarla karşılaştığımızda, belirli işleme yöntemlerine hakim olmalıyız.

Parçalayıcının parçaları hasar görmüş veya düşmüşse veya makineye kaya veya demir gibi sert cisimler girerse anormal sesler çıkacaktır. Muayene derhal durdurulmalı ve hasarlı parçalar değiştirilmeli veya sert cisimler çıkarılmalıdır. Düşük üretim verimliliğinin ana nedenleri yetersiz motor gücü, uygun olmayan kasnak hazırlığı, kayış kayması, şiddetli çekiç aşınması, düzensiz besleme veya hammaddelerin aşırı nem içeriğidir. Yukarıdaki durum meydana gelirse, sorunu çözmek için ilgili önlemleri alabilir veya hızı artırmak için motoru veya kasnağı değiştirebilirsiniz, ancak nominal çalışma hızını aşmamalıdır; veya kayışın sıkılığını ayarlayın veya kayışı değiştirin veya çekici değiştirin. Çalışma sırasında, sürekli tekdüzeliği korumak için yem, küçük miktarlarda ve hızlı bir şekilde homojen bir şekilde eklenmelidir; Aşırı ıslak ham maddeler kurutulmalı ve daha sonra işlenmek üzere ezilmelidir.

Ultra ince öğütücünün çalışması ve kullanımı için, ambalajı açtıktan sonra, önce ekipmanın nakliye sırasında hasar görüp görmediğini dikkatlice kontrol edin ve ardından yüksek hızlı makinenin ve yardımcı makinelerin elektrik kontrol cihazlarını yerlerine koyun ve ardından bunları boru hatlarına bağlayın. ana ve yardımcı makineler. Her bir nozulun flanşı monte edildiğinde, boru hattının sızdırmazlığını sağlayın. Aynı zamanda, statik kıvılcımların neden olduğu toz patlamasını önlemek için her bir ünite ile boru flanşı arasında bir toprak bağlantısı benimsenmiştir. Her bağımsız makineyi denemeden önce, makinede metal nesneler olup olmadığını kontrol edin ve varsa çıkarın. Ayrıca cıvataların sağlam olup olmadığını, kayışın sıkılığını, koruyucunun güvenilirliğini vb. kontrol edin. Motor sabit bir şekilde başlar. Beş dakikalık yüksüz çalışmadan sonra, operatör kontrol panosundaki çeşitli aletleri dikkatlice gözlemlemeli ve beslemeden önce yüksüz akımın dengelenmesini beklemelidir.

Çok ince öğütücünün yatağı aşırı ısınırsa ne yapmalıyım? Rulman yetersiz yağlandığında, hasar gördüğünde veya ana mil büküldüğünde, rotor ciddi şekilde dengesiz olduğunda ve kayış çok sıkı olduğunda, rulman aşırı ısınır. Yataklar, yağlama yağı ilave edilerek veya değiştirilerek, yataklar, miller, balans rotorları değiştirilerek ve kayış sıkılığı ayarlanarak normal duruma getirilebilir. Aşağıdaki nedenler kırıcının güçlü bir şekilde titreşmesine neden olabilir: çekiçler yanlış yerleştirilmiş, karşılık gelen iki çekiç setinin ağırlık sapması çok büyük, yatak hasarlı veya ana mil bükülmüş ve ayak bağlantı vidası gevşek. Çekiçler yanlış yerleştirilmişse, talimatlara göre yeniden düzenlenmelidir; karşılık gelen iki çekiç setinin ağırlık sapması çok büyükse, ağırlık farkı 5 gramı geçmeyecek şekilde dengelenmelidir; rulman hasarlıysa veya mil bükülmüşse, zamanında değiştirilmelidir; Ayak bağlantı vidaları gevşekse sıkılmalıdır.

Plastik dolgu olarak talk pudrası ve kalsiyum karbonat arasındaki fark

Genel olarak, plastik masterbatch'in çoğuna kalsiyum karbonat eklenir, ancak kalsit kristal cevheri olmalıdır. Plastiklere hem talk tozu hem de kalsiyum karbonat eklenebilir. Maliyet açısından kalsiyum karbonat talk pudrasından daha düşüktür. Üretim süreci açısından, kalsiyum karbonatın işlenmesi talk tozundan daha kolaydır. Çemberleme için kullanılan polipropilen peletlere talk pudrası ve kalsiyum karbonat eklenmelidir, bunların oranı: polipropilen: talk pudrası: kalsiyum karbonat = 70:25:5. Dokuma çantalar için kalsiyum karbonat kullanılmalıdır ve ilave miktarı %30'dan fazla olabilir. İşleme sırasında sıcaklığı not edin.

1. Dolgu için hem talk pudrası hem de kalsiyum karbonat kullanılır. Ana amaçlar şunlardır:

- Boyutsal kararlılığı artırın (yani, büzülmeyi azaltın)

- Malzemenin sertliğini artırmak,

- Malzemenin ısı direncini artırmak,

- Malzeme maliyetlerini ve diğer yönleri azaltın.

Ama aynı zamanda eksiklikleri var:

- Yoğunluk artar,

- İyi kullanılmazsa darbe tokluğu azalır.

- Malzemenin parlaklığı azaldı.

2. Talk tozu, kalsiyum karbonat ile aynı parçacık boyutu ayrımına sahiptir, genellikle 300 göz, 600 göz, 800 göz, 1250 göz ve 2500 göz. Elbette daha inceleri de vardır ve genellikle plastiklerde kullanılan 800 mesh ve 1250 mesh seçilebilir. Performans ve fiyat oranının en yüksek olabilmesi için bu ikisini hedefleyin.

3. Talk pudrasının fiyatı dalgalanıyor. Genel anlamda elek sayısına göre fiyat belirlemek büyük bir problem değildir. Örneğin 800 meshin genel fiyatı 700 ile 850 yuan arasında, 1250 meshin fiyatı ise 1000 ile 1000 arasındadır. 1280 yuan arasındadır. Fiyatın çok yüksek veya çok düşük olması normal değil.

Talk pudrası ve kalsiyum karbonat arasındaki fark hakkında:

- Talk pudrasının şekli pul şeklindedir, bu nedenle daha yüksek sertlik, boyutsal kararlılık ve ısı direnci sıcaklığına sahiptir ve iyi bir takviye etkisine sahiptir.

- Kalsiyum karbonat genellikle tanelidir, bu nedenle sertliği ve diğer yönleri talk kadar iyi değildir, ancak fiyatı daha düşüktür ve beyazlığı yüksektir ve plastik darbe tokluğu üzerinde çok az etkisi vardır.

- Talk, polipropilen üzerinde çekirdeklenme etkisine sahipken, kalsiyum karbonatın bu konuda belirgin bir etkisi yoktur.

- Kalsiyum karbonat genel olarak hafif kalsiyum karbonat ve ağır kalsiyum karbonat olarak ikiye ayrılabilir, ancak talk tozu bu ayrımı yapmaz, talk tozu doğal minerallerden öğütülür.

Kalsiyum karbonat/talk tozu kompozit takviyeli PP, özellikleri aşağıdaki gibidir:

| İçerik | Çekme mukavemeti Mpaa | eğilme mukavemeti Mpa | Eğilme modülü Mpa | Rockwell sertliği | Model küçülmesi% |

| %20 kalsiyum karbonat | 27,8 | 40 | 2000 | 105 | 0,87 |

| %20 talk | 29 | 42 | 1300 | 100 | 0,82 |

| %10 kalsiyum karbonat + %10 talk | 32 | 45 | 2500 | 130 | 0,74 |

Tıbbi öğütmede jet değirmenin avantajları

Hızlı ekonomik gelişme ile, çeşitli tozların (farmasötik tozlar dahil) ve bunların öğütme ekipmanlarının inceliği ve saflığı için daha yüksek gereksinimler ortaya konmuştur; ultra ince öğütme ilaçlar için çok önemlidir ve etkinliğini etkileyebilir. Ve vücutta emilim; mikronize katı ilaçlar için mevcut pazar talebi yıldan yıla artmaktadır. Şu anda, ilaçların ultra ince öğütülmesi için genellikle bir jet değirmeni kullanılmaktadır.

Mikro toz kristalizasyonu, daha sonra filtrelenen, yıkanan, süzülen ve kurutulan ultra ince partikül kristalleri elde etmek için kristalizasyon proses koşullarının kontrol edilmesiyle elde edilir. Mikro toz kristalizasyonu, kristal parçacıkların ultra ince öğütülmesiyle elde edilir. Mikro toz kristalizasyonunun kusurları, filtrelemenin, yıkamanın, boşaltmanın ve kurutmanın zor olması ve filtreleme ve yıkama işlemi sırasında kristal sızıntısına neden olmanın kolay olmasıdır, bu da düşük verim ve günlük çıktı ile sonuçlanır ve nihai ürün, düşük saflık, birçok safsızlık ve ters ilaç reaksiyonları. Ağırlaştırılmıştır, bu nedenle genellikle üretimde daha az kullanılır. Şu anda, ultra ince öğütme işlemi daha yaygın olarak kullanılmaktadır.

Hava akımı öğütücü, basınçlı havayı veya asal gazı memeden hızlandırır ve parçacıklar, gaz ve parçacıklar arasında parçacıklar oluşturmak için yüksek hızlı elastik sıvı (300~500m/s) veya aşırı ısıtılmış buharın (300~400℃) enerjisini kullanır, ve parçacıklar Duvar ve diğer parçalar ile şiddetli darbeler, kesmeler, çarpışmalar, sürtünmeler ve diğer etkiler vardır. Aynı zamanda, hava akışının merkezkaç kuvvetinin veya sınıflandırıcının birleşik etkisinin etkisi altında, kaba ve ince parçacıklar, ultra ince öğütme elde etmek için sınıflandırılır. . Jet değirmeni, farmasötik toz için yaygın bir hazırlama yöntemidir ve antibiyotiklerin, enzimlerin, düşük erime noktalı ve diğer ısıya duyarlı ilaçların öğütülmesi için uygundur.

Jet değirmenlerin tıptaki avantajları şunlardır:

- Parçacık boyutu dağılımı aralığı dardır ve ortalama parçacık boyutu iyidir;

- İyi toz görünümü ve yüksek ürün saflığı;

- Düşük erime noktalı ve ısıya duyarlı ilaçlar için uygundur;

- İyi hava sızdırmazlığı ve kirlilik yok;

- Kullanımı kolay;

- Öğütme-karıştırma-kurutma on-line operasyon.

Taşlama makinesi arıza tedavisi ve günlük bakım

Malzemelerin öğütülmesi birçok endüstride (metalurji, madencilik, yapı malzemeleri, kimya, seramik vb.) ürünlerin üretiminde vazgeçilmez bir işlemdir. Malzemelerin fiziksel özellikleri ve yapısındaki farklılık nedeniyle öğütücü seçimi de detaylı olarak analiz edilmelidir.

Piyasada birçok taşlama ekipmanı bulunmaktadır. Uygun bir öğütme ekipmanı seçmek sadece öğütme süresini azaltmak ve malzeme israfını azaltmakla kalmaz, aynı zamanda öğütme ekipmanının aşınmasına da yardımcı olur.

Seçim yaparken dikkat edilmesi gereken faktörler

- Malzeme türü ve sertliği

Malzeme türü ve sertliği öğütücü seçiminde önemli bir ilkedir. Farklı malzemelerin sertliği aynı değildir. Genellikle Mohs sertliği, malzemenin sertliğini belirtmek için kullanılır. Mohs sertliği 10 seviyeye ayrılmıştır. Mohs sertlik numarası ne kadar büyük olursa, cevher o kadar sert ve öğütülmesi o kadar zor olur ve bunun tersi de geçerlidir.

- Malzeme nem içeriği

Malzemenin su içeriği de öğütücü seçimini etkileyecektir. Su içeriği çok büyük olduğunda, ince taneli malzeme nemdeki artıştan dolayı iri taneli malzemeye aglomere olacak veya yapışacak, böylece malzemenin viskozitesini artıracak, boşaltma hızını azaltacak ve üretkenliği artıracaktır. Reddetmek.

- Cevherin çözünme derecesi

Cevherin çözünme derecesi de öğütücünün verimini doğrudan etkiler. Cevher öğütüldüğünde, yarılma yüzeyi boyunca kırılması kolaydır. Bu nedenle, öğütücünün verimliliği, yoğun bir yapıya sahip cevherin verimliliğinden buna bağlı olarak daha yüksektir. .

- Gelen ve boşaltma ayrıntı düzeyi

Gelen ve giden malzemelerin tanecikliği, gerekli öğütme ekipmanının türünü ve seviyesini değerlendirmek için kullanılır. Öğütme malzemesindeki kaba parçacıkların (büyük kuru boşaltma ağzı boyutu) içeriği yüksekse veya en büyük cevher arzının cevher arzının genişliğine oranı büyükse, öğütücünün elde etmesi gereken öğütme oranı (partikül boyutu) malzemenin öğütme öncesi ile karşılaştırılması) Malzemenin parçacık boyutunun oranı) büyüktür, bu nedenle üretkenlik azalır; Öğütme malzemesinin ince parçacıklarının içeriği (boşaltma portunun boyutuna yakın veya daha küçük) büyük olduğunda veya cevherin en büyük bloğunun cevherin genişliğine oranı küçük olduğunda, elde edilecek öğütme oranı küçük , Böylece verimliliği buna göre artar.

- İnşaat sahası

İnşaat sahasının büyüklüğü de insanların öğütücü seçerken göz önünde bulundurduğu faktörlerden biridir. Ayrıca taşlama ekipmanının konumu da taşlama makinesi seçimini etkiler.

- Teslim olmak

Çıktı ayrıca taşlama ekipmanı seçimini belirleyen önemli bir göstergedir. Geleneksel anlayış, çıktı gereksinimi ne kadar yüksek olursa, gereken taşlama ekipmanının özellikleri o kadar büyük olur ve buna karşılık gelen girdi ve çıktı artar.

Taşlama makinelerinin yaygın hataları ve tedavi yöntemleri

- Aşınmış mil yatağı

neden

1) Rulmanın yağlanması, ısınması veya rulman hasarı ile ilgili problemler, rulman iç bileziğinin ve şaftın eşleşen yüzeyinin iletim torkunu arttırır, göreceli hareket üretir ve rulman pozisyonunun aşınmasına neden olur;

2) Uzun süreli kullanım için, metal malzemenin kendisi normal metal yorgunluğu üretecek ve bu da, yatak pozisyonunun aşınmasına neden olacak şekilde oturma boşluğunun oluşmasına neden olacaktır.

Arıza kararı

1) Kasnağın titreşimini kontrol edin ve ekipman normal çalışırken ekipmanın genel titreşimini ve gürültüsünü gözlemleyin;

2) Yatak parçasının sıcaklığını kontrol etmek için sıcaklık ölçüm ekipmanı kullanın;

3) Yatak parçasının titreşimini ve göreli yer değiştirmesini kontrol etmek için test ekipmanı kullanın.

- Ana mil kaması, kamanın aşınması, mil ve kasnak deliği

neden

1) Uzun süreli kullanım sırasında, kasnağın ve şaftın birleşme yüzeyinde normal metal yorulma aşınması meydana gelir ve geçme boşluğu artar, bu da kamanın ve kama yolunun nispi etkisine neden olarak kama yuvasının aşınmasına neden olur ve daha sonra şaftın ve kasnak deliğinin aşınmasını arttırır.

2) Anahtar bağlantısının çiftleşme yöntemi, anahtarın çiftleşme yüzeyi ve kama yuvası ana iletim torkudur. Gerçek çalışma sürecinde, kamanın ve kama yuvasının eşleşen yüzeyi metal yorulma aşınmasına en yatkındır, bu da kasnak mili deliği ile mil arasındaki çalışma sürecine neden olur Göreceli hareket meydana gelir, bu da her bir eşleşme yüzeyinin aşınmasına neden olur bu bölümde.

Hata kararı

1) Ekipmanın çalışması sırasında kasnağın salınım derecesini gözlemleyin;

2) Kasnağın ve şaftın birleşme yüzeyinin sıcaklık değişimini ölçün;

3) Ekipmanın normal çalışması sırasında genel gürültü ve titreşimi gözlemleyin.

- Rulman ısıtma hasarı

neden

1) Montaj işlemi sırasında, rulman boşluğu çok küçük veya çok büyüktür, bu da rulmanın çalışması sırasında ısıya, ablasyona, sıkışmaya vb. neden olabilir;

2) Normal çalışma sırasında, rulman zamanında yağlama yağı ekleyemedi;

3) Yatağın hizmet ömrü çok uzundur, bu da yatağın çeşitli parçalarının yorulmasına ve aşınmasına neden olur ve çeşitli indeks parametreleri normal kullanım gereksinimlerini karşılayamaz.

Hata kararı

1) Kasnağın titreşimini kontrol edin ve ekipman normal çalışırken ekipmanın genel titreşimini ve gürültüsünü gözlemleyin;

2) Yatak parçasının sıcaklığını kontrol etmek için sıcaklık ölçüm ekipmanı kullanın;

3) Yatak parçasının titreşimini ve göreli yer değiştirmesini kontrol etmek için test ekipmanı kullanın.

- Astarın aşınması veya düşmesi

neden

1) Aşınmaya dayanıklı astarın kullanımı sırasında, yüksek hızlı darbe ve erozyon nedeniyle astarın aşınması normaldir;

2) Astarın sabitleme cıvatalarının hasar görmesi, astarın düşmesine neden olabilir.

Hata kararı

1) Astarın gevşemesi veya düşmesi, anormal titreşime ve ekipmanın anormal gürültüsüne neden olur;

2) Parçacık boyutu artar.

- Artan genel ekipman titreşimi

neden

1) Mil aşınması, kama düzenlemesi, yatak hasarı, kama yuvası hasarı, kayış kasnak mili deliği aşınması, astar gevşemesi veya düşmesi ve ankraj cıvatası gevşekliği, ekipmanın genel titreşiminin artmasına neden olur. Belirli koşullara göre kontrol edin;

2) Rotor düzensiz aşınır ve dinamik denge bozulur.

Arıza kararı

Ekipmanın genel titreşimi arttı ve titreşimin kaynağını belirlemek için ekipmanın tüm parçalarının bir bütün olarak kontrol edilmesi gerekiyor.

- Kemer yuvarlanması

neden

1) Kayış kalitesi iyi değil;

2) Yanlış montaj.

Arıza kararı

1) Nitelikli kalitede bir kemer seçin;

2) Makul bir yönteme göre kurun ve kasnağı aynı düzlemde ayarlayın.

Öğütücünün bakımı

Cevher üretimi için temel ekipman olarak, makinenin aşınmasının nasıl azaltılacağı, ekipmanın hizmet ömrünün nasıl uzatılacağı ve günlük kullanım sürecinde ekonomik faydaların daha verimli bir şekilde nasıl dönüştürüleceği, aşağıda bazı günlük bakım ve öğütme bakım yöntemleri paylaşılacaktır. .

- Makineyi düzenli olarak kontrol edin

1) Herhangi bir taşlama ekipmanı açılıp kapatıldığında, makinenin düzenli olarak kapatılmasına ve makinenin iç aşınma ve yıpranmasının kontrol edilmesine dikkat edilmelidir.

2) Öğütücünün muayenesi sırasında, bir dizi tehlikeyi önlemek için muayene yapılmadan önce makine tamamen durdurulmalıdır. Makineyi elden geçirirken, aşınan parçaları kontrol ettiğinizden emin olun. Aşınan parçalar, maksimum aşınma direnci derecesine ulaştıktan sonra zamanında değiştirilmelidir.

- Aksesuarların durumunu düzenli olarak kontrol edin

1) Taş üretim hattında konveyör bant vazgeçilmezdir ve makinenin sürülmesi konveyör bandının katkısıdır. Konveyör bandında eşit kuvvet sağlamak için konveyör bandının sıkılığını düzenli olarak ayarlayın.

2) Rulman kullanımda çok aşınır. Sık yağlama, yatağın hizmet ömrünü uzatabilir. Rulmandaki toplam miktarın %50-70'ini ekleyin. Genel yöntem, işleme için yatağı ve eksantrik mili yatak boşluğundan çıkarmaktır.

- Parçaları yağlamak için iyi bir iş yapın

1) Her zaman makinenin normal çalışmasını sağlayabilen ve hizmet ömrünü uzatabilen sürtünme yüzeyinin zamanında yağlanmasına dikkat edin.

2) Kullanılan gres, kullanım şartları, sıcaklık ve diğer şartlara göre belirlenmelidir. Yatak yuvasına eklenen gres, hacminin %50-70'i kadardır ve her üç ayda bir değiştirilmelidir; yağı değiştirirken yatağı ve yatak yuvasındaki kiri temizlemek için temiz benzin veya kerosen kullanılmalıdır.

Öğütücünün günlük bakımı

Güç anahtarını kapatın, kırıcının etrafına saçılan malzemeleri temizleyin ve motorun ve redüktörün kenetlenme kısmındaki vidaların gevşek olup olmadığını kontrol edin.

Yatak parçalarını düzenli olarak yağlayın. Rulman parçaları kolayca hasar gören parçalardır. Sadece düzenli yağlama, yatağın hizmet ömrünü uzatabilir.

Makale kaynağı: Çin Toz Ağı

Kalsiyum karbonatın teknik göstergeleri ve plastiklerdeki uygulaması

Kalsiyum karbonatın ana teknik göstergelerinden bazıları şunlardır: ağ sayısı, beyazlık, kalsiyum karbonat içeriği.

Mesh numarası: Mesh numarası, ekranın belirli bir bölgesindeki delik sayısını ifade eder. Ağ sayısı ne kadar büyük olursa, parçacık boyutu o kadar küçük olur ve gerekli üretim süreci daha karmaşık olacaktır. Ağ ne kadar büyükse, dolgu partiküllerinin aktivitesi ne kadar güçlü olursa, plastik matris ile bağlanma o kadar kolay olur, uyumluluk o kadar iyi, ancak dağılabilirlik o kadar kötü olur. Yaygın ağlar 400, 600, 800, 1000, 1200, 2000'dir. Genel olarak, büyük ağlara sahip dolgu maddelerinin dağılabilirliklerini geliştirmek için yüzey işlemine tabi tutulması gerekir.

Beyazlık: Saf kalsiyum karbonat beyaz olduğu için, kalsiyum karbonat ürününün saflığı ne kadar yüksekse, ürün o kadar beyaz ve alacalı renk o kadar az olur. Ferrit, silikon vb. ürünün sarı, koyu ve diğer alacalı renklerde görünmesini sağlar. Genel olarak konuşursak, beyazlık %90'dan yüksek olduğunda, kalsiyum karbonat plastikler için beyaz bir boya olarak kullanılabilir, ancak birçok üretici %90 standardından memnun değildir ve hatta %97'ye varan beyazlığa sahip ürünler piyasaya sürmüştür. Daha yüksek beyazlığa sahip ürünler daha yüksek derecelere, daha az safsızlığa sahiptir ve işleme ekipmanına zarar vermek kolay değildir. Plastik renklendirildiğinde, renk daha saf ve daha kararlıdır.

Kalsiyum karbonat içeriği: Kireçtaşı hammaddelerinin kalsiyum karbonat içeriğini ifade eder ve saflık olduğu da söylenebilir.

Plastiklerde kalsiyum karbonat uygulaması

Kalsiyum karbonat geniş bir uygulama alanına sahiptir ve çoğu plastik kullanılabilir. Kalsiyum karbonat eklenmesi, plastik ürünlerin belirli özelliklerini iyileştirmede ve uygulama aralığını genişletmede belirli bir etkiye sahiptir. Plastik işlemede reçine büzülmesini azaltabilir, reolojik davranışı iyileştirebilir ve viskoziteyi kontrol edebilirler. Ayrıca aşağıdaki rolleri oynayabilir:

- Plastik ürünlerin boyutsal kararlılığını iyileştirin

Hafif kalsiyum karbonat ilavesi, plastik ürünlerde iskeletsel bir rol oynar ve plastik ürünlerin boyutsal stabilitesi üzerinde büyük bir etkiye sahiptir.

- Plastik ürünlerin sertliğini ve sertliğini iyileştirin

Plastiklerde, özellikle yumuşak polivinil klorürde, kalsiyum karbonat ilavesiyle sertlik kademeli olarak artar ve sertlikteki artışla uzama azalır. İnce parçacıklar ve yüksek yağ emilimi ile hafif kalsiyum karbonat, sertlikte büyük bir artışa sahiptir. Tersine, küçük parçacıklı kaba yağ emme değerine sahip hafif kalsiyum karbonat, plastiğin sertliğinde küçük bir artışa sahiptir. Yumuşak PVC'de, ağır kalsiyum karbonatın sertlik büyüme oranı en küçüktür, bunu hafif kalsiyum karbonat (hafif kalsiyum) takip eder.

Hafif kalsiyum karbonatın plastiği (reçinesi) genellikle bir takviye edici etkiye sahip değildir ve hafif kalsiyum karbonat parçacıkları reçine tarafından sıklıkla sızabilir. Bu nedenle, hafif kalsiyum karbonat eklemenin normal etkisi reçinenin sertliğini, elastik modülünü ve sertliğini arttırmaktır. Ayrıca artırın. İlave miktarı arttıkça hem çekme mukavemeti hem de aşırı uzama azalır.

Farklı kalsiyum karbonat, farklı ilave miktarı, farklı sertliğe sahip olacaktır.

- Plastik işleme performansını iyileştirin

Hafif kalsiyum karbonat ilavesi, plastiklerin reolojik özelliklerini değiştirebilir. Hafif kalsiyum karbonat tozu genellikle nispeten büyük miktarda eklenir, bu da diğer bileşenlerle karışmasına ve ayrıca plastiklerin işlenmesine ve şekillendirilmesine yardımcı olur. Hafif kalsiyum karbonat ilavesi, özellikle hafif kalsiyum karbonatın yüzey işleminden sonra, sadece ürünün sertliğini arttırmakla kalmaz, aynı zamanda ürünün yüzey parlaklığını ve yüzey düzgünlüğünü de iyileştirir. Hafif kalsiyum karbonat ilavesi, plastik ürünlerin büzülme, doğrusal genleşme katsayısı ve sürünme özelliklerini azaltarak işleme ve şekillendirme için koşullar yaratabilir.

- Plastik ürünlerin ısı direncini iyileştirin

Genel plastik ürünlere hafif kalsiyum karbonat eklemek, ısı direncini artırabilir. Örneğin, polipropilene yaklaşık %40 hafif kalsiyum karbonat eklenmesi, ısı direncini yaklaşık 200°C arttırır. Doldurma oranı %20'ye eşit veya daha az olduğunda, ısıya dayanıklı sıcaklık 8 ila 130°C artar.

- Plastiklerin astigmatizmini iyileştirin

Plastik ürünlerde bazı ürünler beyazlatma ve opaklık isterken bazıları ise yok olmayı ummaktadır. Hafif kalsiyum karbonat ilavesi bu konuda belirli bir rol oynayabilir.

90'ın üzerinde beyazlığa sahip hafif kalsiyum karbonat, plastik ürünlerde belirgin beyazlatma etkisine sahiptir. Titanyum dioksit ve litopon ile birleştirildiğinde, plastik ürünlerin matlaştırma özellikleri büyük ölçüde iyileştirildi. Kalsiyum plastik kağıt, düşük yoğunluklu polietilen ve yüksek yoğunluklu polietilen filmde, astigmatizma ve sönme etkilerini elde etmek için kalsiyum karbonat eklenebilir, bu da yazı ve baskı için uygun hale getirir. Daha iyi beyazlığa sahip kalsiyum karbonat, pahalı beyaz pigmentlerin yerini alabilir.

- Ürünün bazı özel özelliklere sahip olmasını sağlayabilir.

Kablo malzemesine hafif kalsiyum karbonat ilavesi belirli bir yalıtım etkisine sahiptir ve hafif kalsiyum karbonat ilavesi, bazı ürünlerin elektrokaplama performansını ve baskı performansını iyileştirebilir. Belirli bir alev geciktirici etkiye sahip olan polivinil klorüre (PVC) ince veya çok ince hafif kalsiyum karbonat eklenir.

- Plastik ürünlerin maliyetini azaltın

Sıradan hafif kalsiyum karbonat ve ağır kalsiyum karbonatın fiyatı, plastik fiyatından çok daha düşüktür. Hafif kalsiyum karbonat ilavesi plastik ürünlerin maliyetini düşürür, bu nedenle hafif kalsiyum karbonata dolgu veya dolgu maddesi denir.

Bu aşamada plastiğin maliyetini düşürmek için kalsiyum karbonat eklenmesi ana hedeftir. Kalsiyum karbonatın yüzey özelliklerinin ve kontrol edilebilir şekil ve partikül boyutunun iyileştirilmesiyle, kalsiyum karbonat kademeli olarak güçlendirme veya işlevsellik kazandırma amacıyla işlevsel bir dolgu maddesi haline gelecektir.

Plastiğin kalsiyum karbonatla doldurulması, plastiğe bir iskelet eklemek gibidir, bu da plastiğin boyutsal kararlılığını ve sertliğini geliştirir ve ayrıca plastiğin aşınma direncini ve parlaklığını bir dereceye kadar iyileştirebilir. Her zamanki gibi PP, PE, PVC levha ve borularda kullanılır.

Kalsiyum karbonat toksik değildir, tatsızdır ve çevreye zarar vermez. Doğal ortamda yaygın olarak bulunan bir mineraldir. İnsanları ve çevreyi olumsuz etkilemeden biyolojik olarak parçalanabilen plastiklere ve gıda ambalaj plastiklerine ilave edilmeye uygundur. Çalışmalar ayrıca kalsiyum karbonat eklenmiş biyolojik olarak parçalanabilen plastiklerin toprakta daha hızlı bozunduğunu göstermiştir.

Hafif kalsiyum karbonat bir özelliğe sahiptir. Nispeten yağ emicidir ve plastiklerdeki plastikleştiricileri emmesi kolaydır, bu da zayıf plastikleştirme etkisine neden olur. Bu durumu iyileştirmek için kalsiyum karbonat modifiye edilebilir.

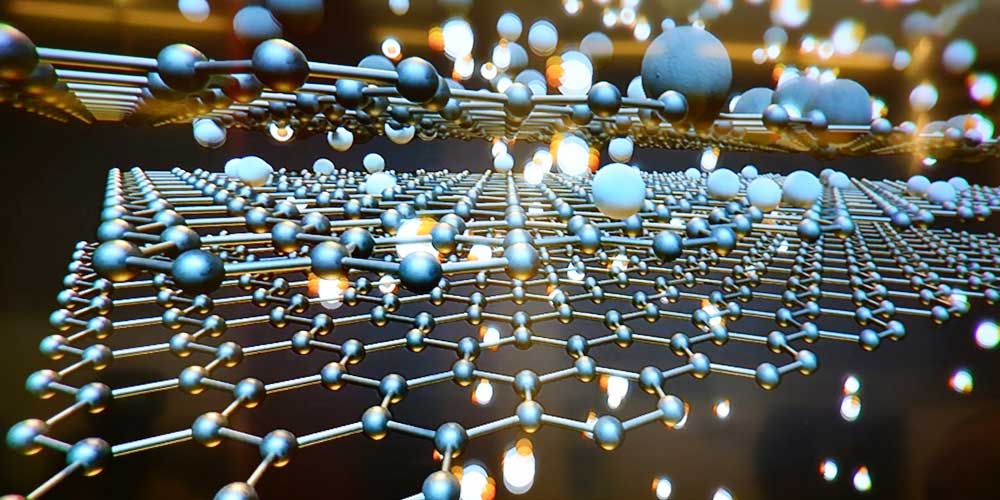

Birçok alanda hava akımı sınıflandırmasından sonra grafen uygulaması

Grafen günümüzde sıcak bir üründür. Grafen devrim niteliğinde bir malzemedir ve uygulaması, ilgili araştırmaların derinleşmesiyle genişlemeye devam etmektedir. Grafenin iyi özellikleri, olağanüstü bir piyasa değerine sahip olduğunu da belirler.

1. Grafenin özellikleri

Grafen iyi bir mukavemete, esnekliğe, elektriksel iletkenliğe, termal iletkenliğe ve diğer özelliklere sahiptir. Şimdiye kadarki en yüksek termal iletkenliğe sahip malzemedir ve çok iyi termal iletkenliğe sahiptir, bu nedenle yeni ısıtma endüstrisinde yaygın olarak kullanılmaktadır.

Geleneksel ısıtma filmi gibi, ısı üretmek için grafen enerjiye ihtiyaç duyar. Grafen ısıtma filminin her iki ucundaki elektrotlara enerji verildiğinde, ısıtma filmindeki karbon molekülleri dirençte fononlar, iyonlar ve elektronlar üretir ve üretilen karbon moleküler grupları birbirleriyle etkileşime girer. Sürtünme ve çarpışma (Brown hareketi olarak da bilinir) ısı enerjisi üretir ve ısı enerjisi uzak kızılötesi ışınları kontrol ederek düzlemsel bir şekilde eşit olarak yayılır.

Grafene enerji verildikten sonra, etkili elektrotermal enerjinin toplam dönüşüm oranı %99'dan fazladır ve ısıtma performansının stabilitesini sağlamak için özel süper iletkenlik eklenir. Bununla birlikte, ısıtmanın kararlı ve güvenli olması ve yayılan kızılötesi ışınların "yaşam ışığı" olarak adlandırılması bakımından geleneksel metal tel ısıtma filminden farklıdır.

2. Hava akımı sınıflandırıcısı tarafından sınıflandırıldıktan sonra grafenin hangi yönleri kullanılır?

- Esnek grafen transistör

Grafen transistörü, tek elektronlu bir nano cihazdır. Bu tür transistör, araştırma ve geliştirmesinden bu yana piyasadan büyük ilgi gördü. Şu anda, bazı esnek grafen transistörler uygulandı. Grafen transistörlerin ana avantajı, düşük voltaj ve yüksek hassasiyet özelliklerine sahipken oda sıcaklığında çalıştırılmalarının kolay olmasıdır. Bu özellikler grafen transistörleri silikon transistörlerden üstün kılar ve aynı zamanda mikroçip teknolojisinin gelişimini destekler. Ek olarak, grafenin doğal özelliklerinden dolayı, bu transistör son derece yüksek esnekliğe ve katlanabilirliğe sahiptir.

- Grafen sensörü

Sensör, çevredeki ortamdaki değişiklikleri (ısı, hareket, ışık, basınç, nem vb.) algılayan ve çıkış sinyalleri (genellikle ışık, mekanik veya elektrik sinyalleri) aracılığıyla geri bildirim sağlayan bir cihazdır. Grafen büyük bir yüzey-hacim oranına, benzersiz optik özelliklere, mükemmel elektriksel iletkenliğe, yüksek taşıyıcı hareketliliğine ve yoğunluğuna ve yüksek termal iletkenliğe sahip olduğundan, grafen, biyosensörler, Teşhis teknolojisi, alan etkisi dahil olmak üzere farklı alanlarda bir sensör olarak kullanılabilir. transistörler, DNA sensörleri ve gaz sensörleri.

- Lityum piller için grafen

Lityum pillerin geniş uygulama alanı ile lityum pil çeşitleri sürekli olarak zenginleştirilmektedir. Lityum iyon piller, sivil, ulusal savunma ve havacılık alanlarında güçlü uygulama potansiyeli ile gelecek vaat eden elektrokimyasal enerji depolama sistemlerinden biri olarak kabul edilmektedir. Ancak bu aşamada lityum pillerin hala belirli sınırlamaları vardır. Grafen, pil performansını artırmak ve şarj-deşarj döngü oranını artırmak için farklı pil çerçevelerinin pozitif ve negatif elektrotlarına entegre edilebilir.

- Grafen şeffaf iletken

Şeffaf iletkenler, dokunmatik ekranlar, ışık yayan diyotlar ve güneş pilleri gibi yüksek yüzey direnci ve yüksek şeffaflık gerektiren cihazların temel parçasıdır. Elektrot olarak kullanıldığında, cihaz ışık giriş/çıkış koşullarını sağlamalıdır. Geleneksel şeffaf iletkenler, yüksek oranda katkılı yarı iletken oksitlerden oluşur ve grafen, silikon, metal ve karbon nanotüplerden oluşan kompozit malzemeler şeffaf iletken filmler olarak kullanılabilir. Bunlar arasında grafen-silikon filmin şeffaflığı %94 kadar yüksektir ve iletkenliği 0.45S/cm'dir. Bu tip kompozit malzeme, şeffaf bir iletken olarak mükemmel bir genel performansa sahiptir.

- Grafen yapısı kompozit malzeme

Grafen ve farklı malzemeler, havacılık gibi çeşitli uygulamalarda kullanılan kompozit malzemeleri oluşturur. Çalışmalar, malzemeye grafen eklenmesinin malzemenin performansını büyük ölçüde artırabileceğini göstermiştir. Havacılık endüstrisi için hafif bir kompozit malzeme yakıt maliyetlerinden tasarruf sağlayabilir. Grafen bazlı kompozit malzemeler büyük bir potansiyele sahiptir ve yeni malzemelerin geliştirilmesi için önemli bir seçim olarak kullanılabilir.

- Grafen katalizör taşıyıcı

Grafen ve türevleri zengin yüzey özelliklerine, tabaka benzeri morfolojiye, yüksek yüzey alanına ve yüksek elektron hareketliliğine sahiptir. Çalışmalar bunun çok etkili bir katalitik malzeme olduğunu kanıtlamıştır. Grafen kimyasal olarak inert bir maddedir. Fonksiyonel grupların eklenmesi, grafenin özelliklerini değiştirebilir ve katalitik bir taşıyıcı olarak uygundur.

Hava sınıflandırıcı tarafından sınıflandırıldıktan sonra, doğru ve verimli toz elde edilebilir ve parçacık boyutu konsantre edilir, böylece yüksek hassasiyetli grafen tozu birçok alanda yaygın olarak kullanılabilir.

Hammaddenin büyük su içeriğinin jet değirmenin pulverizasyon işlemi üzerindeki etkisi nedir?

Jet değirmenleri birçok endüstri tarafından tercih edilmektedir. Jet değirmenler, hammaddeleri toz haline getirerek katma değerini büyük ölçüde artırabilir. Jet değirmeni tüm malzemeler için uygun değildir. Ekipman malzemeleri ezdiğinde, beslemenin doğası çok katıdır. Besleme özelliklerinden biri nem içeriğidir. Nem içeriği havanın etkisi altında değişecektir. Biri çok büyük diğeri çok küçük. Bu iki koşulun üretim üzerinde farklı etkileri vardır. Bu iki durum için aşağıdaki analiz yapılır:

1. Düşük nem içeriği

Jet değirmeni, düşük su içeriğine sahip malzemeleri ezmek için nispeten kolaydır. Düşük nem içeriği nedeniyle, üretim sırasında malzeme tıkanması kolay değildir ve üretim süreci nispeten pürüzsüzdür. Bu nedenle jet değirmenin verimliliği bu durumda nispeten yüksektir ve aynı zamanda jet değirmenin en iyi halidir.

2. Büyük nem içeriği

Nem içeriği büyük olduğunda, jet değirmen, kırma işlemi sırasında yapışmaya ve tıkanmaya eğilimlidir, bu da kırma işlemini anormal hale getirir. Toz haline getirilmiş tozun öğütme silindiri, öğütme halkası ve astarın etrafına yapışması kolaydır. Şu anda parçaların performansını düşürecek ve üretim verimliliğini düşürecek ve bu durum da artan aşınma olgusuna neden olacaktır. Ek olarak, nem içeriği büyük olduğunda, değirmendeki üfleyicinin hava hacmi küçükse, hayvansal malzeme onu yüzdürmek için üflenemez; üfleyicinin hava hacmi arttırılırsa, öğütülmemiş malzemeler birlikte yüzebilir ve bu niteliksiz tozlar yapışacaktır. Analiz makinesinde, sirkülasyon havası hava kanalına aktığında, malzeme hava kanalını tıkar, öğütme boşluğu iyi havalandırma ve ısı dağılımı elde edemez ve motorun çalışma verimliliğini azaltan iç sıcaklık yükselir, bu da motorun çalışma verimliliğini azaltır. değirmenin üretimi için çok elverişsizdir.

Yukarıdaki durumdan, küçük bir nem içeriğinin değirmen üretimi için faydalı olduğu, büyük bir nem içeriğinin ise jet değirmenin veriminde düşüşe ve aşınmada artışa neden olacağı sonucuna varılabilir. Bu nedenle fiili üretimde, değirmendeki malzemelerin su içeriğinin kesinlikle kontrol edilmesi gerekir.

Ultra ince taşlama makinesinin arızalanması nasıl önlenir?

Ultra ince öğütücüler gibi öğütme ekipmanlarının kullanımda kaçınılmaz olarak çeşitli arızaları olacaktır ve inşaat süreci sırasında, öğütme işlemi sırasında ultra ince öğütücü kazara hasar gördüğünde, tüm süreç meydana gelecektir. Süreç üretimi geciktirir. Süper ince değirmenin başarısızlığından nasıl kaçınabiliriz?

1. Ultra ince öğütücünün aşınmaya dayanıklı parçalarının aşınmasını azaltın ve parçaların normal durumunu etkilememek için ultra ince öğütücünün çalışma süresi boyunca besleme çok büyük olmamalıdır. Çözüm, kullanım standartlarına sıkı sıkıya bağlı olarak makul besleme yapmaktır.

2. Ultra ince değirmenin kurulumundan sonra, devreye alma için boş bir makine olacak ve çeşitli parçaların yerinde kurulu olup olmadığını kontrol edebilirsiniz. Parçalar arasında geometrik şekil ve eşleşen boyutta bir sapma varsa, darbe ve titreşim gibi alternatif yüklerin yanı sıra kullanım sırasında ısı, deformasyon ve ultra ince değirmenin üretim verimliliğini etkileyecek diğer faktörlerden etkilenecektir. . Bu nedenle, gevşemeyi önlemek için ultra ince değirmenin cıvatalarını sabit bir zamanda kontrol edin.

3. Endüstriyel toz haline getirme üretim hattının operatörü, ekipmanın çalışması ve prensibi hakkında net bir anlayışa sahip olmalı ve arıza süresini azaltmak için ultra ince değirmenin performansını, yapısını ve parçalarını anlamalı ve zamanında sorun gidermeye sahip olmalıdır. Ek olarak, ultra ince pulverizatörün yağlanmasının da belirli operasyonel gereksinimleri vardır. Montaj boşluğunun çalışmasına uyum sağlamak için, yağlayıcı, aşınmayı önlemek için sürtünme yüzeyinde düzgün bir yağ filmi oluşturmalıdır.

Süper ince değirmenin kullanımı sırasında üç nokta akılda tutulmalıdır: aşınmayı azaltın, gevşekliği önleyin ve ustaca çalıştırın. Bu üç noktaya dikkat etmek birçok gereksiz arızayı önleyecektir.

Jet değirmenin enerji tüketimi nasıl azaltılır

Jet değirmenin avantajı, öğütme sonrası malzemenin kirlilik üretmemesidir. Öğütmeden sonra sıkıştırılmış yüksek hızlı hava akış hızı azalır ve hacim artar. Isı emme işlemine aittir ve malzeme üzerinde soğutma etkisine sahiptir. Özellikle ultra ince öğütme için uygundur. Jet değirmeni, parçacık üretim hızını hızlandırmak, birbirleriyle çarpışmak veya öğütme etkisini elde etmek için malzemeyi ezmek için hedefle çarpışmak için yüksek hızlı hava akımı kullanmaktır.

Genel olarak konuşursak, yüksek hızlı hava akımı ile katı parçacıkların öğütülmesini hızlandırmanın üç ana yolu vardır:

(1) Hava akışı parçacık hızlandırma nozulu: Hava akışı ve parçacıklar tamamen karıştırıldıktan sonra, parçacıklar yüksek bir hız elde edebilir (neredeyse hava akış hızıyla aynı), ancak malzeme memenin iç duvarında ciddi şekilde aşınır ve nadiren pratik uygulamalarda kullanılır.

(2) Enjektör parçacıkları hızlandırır: yüksek hızlı (süpersonik) hava akışı ve parçacıklar karıştırma tüpünde karıştırılır ve hızlandırılır ve parçacıklar daha yüksek hız alır, ancak malzeme karıştırma tüpünü ciddi şekilde aşındırır.

(3) Serbest hava akımı parçacıkları hızlandırır: Parçacıklar yüksek hızlı hava akımına serbest düşüş şeklinde girer. Bu sırada memeden yalnızca yüksek hızlı hava akımı geçer ve aşınma azdır. Ancak parçacıkların düşme hızı (yanal) çok düşük olduğundan, yüksek hızlı bir hava akımı elde etmek için hava akımının (yüksek hızlı hava akımı) merkezine girmek zordur.

Bu açıdan bakıldığında, jet değirmenin verimliliği esas olarak akışkan yataktaki parçacıkların bağıl çarpışma hızına ve çarpışma açısına bağlıdır. Bu nedenle, jet değirmenin verimliliği yalnızca memenin ve öğütme boşluğunun geometrisini ve yapısal tasarımını değiştirerek geliştirilebilir. Jet değirmenlerin enerji tüketimini azaltmak ve üretim verimliliğini artırmak için meme yapısını iyileştirmek, meme aralığını belirlemek, öğütme boşluğunun şeklini iyileştirmek ve öğütme boşluğunun malzeme seviyesini belirlemekle başlayabiliriz.

Daha büyük bir çarpışma hızı elde etmek için ana memenin etrafındaki malzeme parçacıklarını ana akışın merkezi alanına girmek üzere hızlandırmak için ana memenin etrafına düzgün şekilde dağıtılmış birkaç yardımcı meme düzenlenir. Ana nozülün merkezinde bir besleme nozulu düzenlenir ve akışkanlaştırılmış yataktaki akışkanlaştırılmış parçacıklar, yüksek bir çarpışma hızı elde etmek için doğrudan ana nozülün merkezine emilir.